Аппретура

Аппретура, в технике обработки волокнистых материалов — вся сумма операций, имеющих целью придать ткани конечную отделку — плотность, блеск, мягкость или другие качества, какие в данном случае особенно ценятся. Операции эти очень многообразны, в зависимости и от типа самой ткани, и от типа той аппретуры, какую мы желаем ей придать (аппретура кретоновая, сатиновая, ланкортовая и т. п.). Можно указать лишь на наиболее характерные виды аппретуры. Часть операций аппретуры может выполняться до крашения ткани (при белении), другая часть после крашения или набивки. Хлопчатобумажные ткани обыкновенно по выходе из ткацкой, прежде всего опаливаются: большое количество кусков товара, сшитых в одно полотно, пропускается быстро над раскаленным цилиндром или — что гораздо лучше — над рядом газовых горелок; при этом сгорают волоски на ткани, придающие ее поверхности неоднородный вид и мешающие правильной окраске ткани. С палильной машины ткань проходит в особую ванну с водой и, уже свернутая жгутом, складывается в одно место, где остается лежать на несколько часов. При этом вся масса влажной ткани нагревается, в ней начинается особый вид брожения, — крахмалистые и камедистые вещества, приставшие к ее поверхности во время тканья от шлихтовой массы, переходят в растворимые углеводы и легко устраняются потом смыванием. После этой «лежки» ткань бучится со щелочами, отбеливается, красится и затем поступает на конечную аппретуру. Прежде всего ткань крахмалится на особой крахмальной машине (см. рис. 1). Вместе с крахмалом в ванну вводятся различные химические вещества для придания ткани особой белизны; всего чаще для этого употребляется самая чистая белая глина — каолин, тальк, гипс, тяжелый шпат, в отдельных случаях — стеарин и т. п. В тех случаях, когда от не закрашенных мест ткани требуется особая чистота и белизна, например, в белоземельных ситцах, ткань на подобных же машинах «спиртуется», т. е. пропускается через очень слабый раствор хлорноватисто-кислой извести («белильного спирта»), который обесцвечивает все пятна, явившиеся во время крашения или набивки. После этого ткань сушится на особых барабанах или натяжных рамах и затем, для придания ей гладкости и мягкости, поступает на каландры (см. рис. 2) — холодные или горячие, в зависимости от степени тонкости отделки, какую желают придать ткани. Если желательно кроме гладкости придать ткани и блеск, то она проходит через «фрикционный» каландр, где валы, между которыми пропускается ткань, посредством особых зубчатых зацеплений, получают различную скорость вращения, и таким образом верхний цилиндр сильно гладит ткань и придает ей блеск. Часто после каландрирования ткань идет на колотильные машины: куски ткани плотно навиваются на длинные цилиндры и при вращении последних подвергаются действию особых железных колотушек; от неравномерного сдавливания при этом волокон ткани, она после снятия с цилиндров имеет особенную как бы узорчатую поверхность (муаре). Подобные узоры придаются иногда и с помощью особых валов с гравюрой. На русских фабриках встречаются вместо колотильных машин более простые молота, так называемые «чекмари», попеременно подымающиеся и опускающиеся; при опускании они бьют по ткани, которая вручную перекладывается на разные стороны. Часто еще для сохранения надлежащей ширины ткани она поступает на особые ширительные машины, вытягивающие ее. Аппретура шерстяных, суконных товаров начинается обыкновенно с промывки водой, к которой прибавлена какая-нибудь щелочь или мыло; при этом с ткани смываются всякие крахмалистые и жирные вещества; иногда ткань для очистки поверхности поступает на щипальные машины, удаляющие с ткани с помощью особых щипчиков приставшие к ней нитки, узелки и т. п. Чтобы удалить с ткани волоски и придать ее поверхности ровный вид, ткань подвергается действию особых стригальных машин (см. рис. 3); но машины эти достигают цели лишь под тем условием, чтобы предварительно приподняты были волоски на поверхности ткани; а для этого ткань проходит через ворсовальную машину (см. рис. 4), а часто и через особую щеточную машину; стрижка и ворсование ткани повторяется несколько раз, пока поверхность ткани не станет достаточно ровной; до окончания ворсования шерстяные товары часто еще подвергаются декатированию; их плотно навивают на полый цилиндр с рядом тонких отверстий, обвязывают их толстым полотном, плотно стягивают широким пеньковым поясом и подвергают действию водяного пара; при этом шерсть приобретает красивый очень прочный блеск, волоски на ее поверхности сохраняют свое положение при носке ткани. Часто употребляют и щеточные машины при одновременном встречном действии водяного пара. После такой обработки шерстяные ткани прессуются; при этом между отдельными кусками товара прокладывается особый картон, а сверху и снизу прессуемый товар сжимается горячими железными плитами, при повторном прессовании ткани приобретают сильный блеск. Некоторые шерстяные ткани «гофрируются»: в них вдавливаются особые узоры помощью валов с соответствующей гравюрой. Кроме того, нужно заметить, что многие из операций, применяемых в аппретуре хлопчатобумажных изделий, употребляются часто и при аппретуре шерстяных тканей, как, например, опалка, каландрирование, муарирование. Характерной особенностью отбелки сукон является валяние их на сукновальных станках, причем происходит поверхностное свойлачивание ткани. Шелковые ткани всего чаще аппретируются механически; на них валами с соответствующей гравюрой выштамповываются самые разнообразные узоры; атласные материи обрабатывают с изнанки трагантовой камедью, быстро сушат и пропускают через каландр с горячими валами для придания большего блеска.

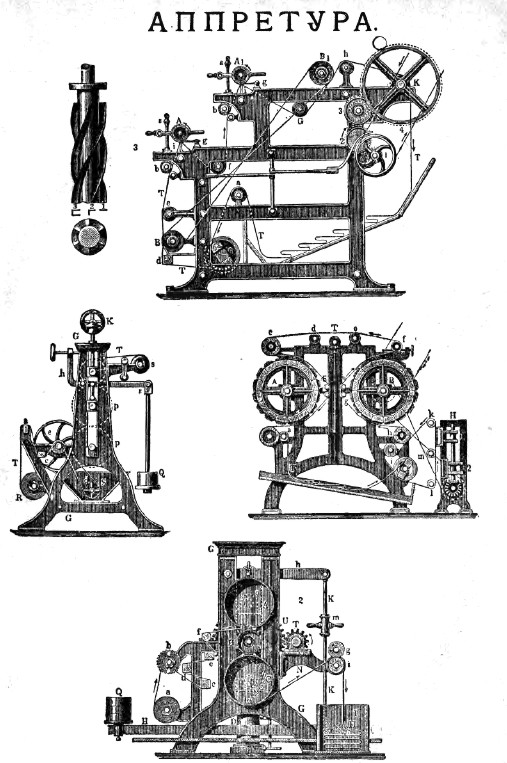

Объяснения к рисункам аппретурных машин.

Крахмальная машина (рисунок 1) состоит из ванны, наполняемой аппретурной массой, и валиков для протягивания тканей через ванну и для удаления излишка аппретурной массы. G — станина для укрепления ванны; ррр — нажимные валы. Средний вал нажимается с помощью груза Q через посредство рычага rh. Т — ткань, R — ролик для накатывания ткани; а, с, d — направляющие, S — ванна, е — маховило, s — ролик для накатывания ткани по выходу из машины. Движение сообщается от оси е с помощью зубчатых колес; один только ролик s получает движение от ремня. К служит для надлежащей установки верхнего вала.

Каландры (рисунок 2), сильно сжимая ткань между гладкими поверхностями, придают ей самой гладкость и блеск. Чаще всего употребляются двухвальные, трехвальные и пятивальные каландры. Валы должны быть на поверхности очень твердыми и гладкими, но, чтобы не портить ткани, они должны быть и упруги; ввиду этого средний вал В делается из полированного белого чугуна, а валы А и С — из бумаги. Нижний вал С укреплен в неподвижных подшипниках, а верхний и средний валы А и В — в подшипниках, которые можно переставлять, чтобы можно было регулировать расстояние, между валами в зависимости от толщины ткани. G — станина для укрепления цилиндров. С помощью груза Q, рычага НН, штанги К с подгаечником m и нажимного рычага h каждый из подшипников верхнего вала несет на себе нагрузку в 5000—7000 килограммов. Ткань свивается с вала а, идет через расправительную призму b, расправительные планки с, d, е к вытяжной планке f, далее идет между валами А и В, В и С к вытяжным валикам g и i, в ящик l. Движение сообщается от лежащего в подшипниках N вала с помощью зубчатых колес; самый вал получает движение от привода. Через колесо Т передается вращение зубчатому колесу U, сидящему на оси вала В, с таким расчетом, чтобы ткань проходила через каландр со скоростью приблизительной — 20 метров в минуту, иначе говоря, — со скоростью 960—1200 метров в час. Если желают держать валы нагретыми при пропускании ткани, то внутрь среднего вала В поступает водяной пар, который потом отводится в паровой горшок D.

Стригальные машины (рисунок 3) делятся на прядильно-стригальные и поперечно стригальные; в настоящее время употребляются почти исключительно первые. Рабочим органом стригальных машин являются стригальные цилиндры, состоящие из вала, с укрепленными на нем винтообразно ножами различной формы; ножи быстро вращаются, а к ним подводится ткань, сшитая в одно бесконечное полотно. Т — ткань, А, А1 — стригальные цилиндры, а — направляющий вал, с — расправительный аппарат, d — направляющая призма, В — щеточный вал, А — стригальный аппарат, состоящий из стригального цилиндра, точно устанавливаемого с помощью винта s, далее — из так называемого стригального стола i и упорного ножа g, перед которым приподнимаются волоски. От А ткань идет через f под щетку b ко второму стригальному аппарату А, далее через G к гладильной щетке и затем через h и К вновь по прежнему пути; повторяется это столько раз, сколько требуется для достижения хорошего результата. Движение сообщается стригальной машине от шкива 1, который передает вращение валу К — с помощью зубчатых колес 2, 3, 4 и стригальным цилиндрам и щеткам — с помощью ремня. Стригальные цилиндры дают около 650 оборотов в минуту.

Ворсовальная машина (рисунок 4) состоит из 2 барабанов А, В, длиной в 1—2 метра, которые на окружности своей снабжены проволочными кардами. Сшитая концами, ткань Т проводится для ворсования через расправительный аппарат m, ведущие вальцы l, k, i и к расправительному валу h; далее через g, f, е, d к расправительному валу с, потом через b к вытяжным валикам а; между h, g, f и с, b ткань подходит к кардным барабанам, движущимся навстречу ткани со скоростью около 100 оборотов в минуту. Для поперечного ворсования служит «постарный» аппарат Н, состоящий из 2 снабженных кардами плит 1, 2, которые с помощью эксцентрика движутся взад и вперед, вверх и вниз между тем, как ткань протягивается между l и k.

| Номер тома | 3 |

| Номер (-а) страницы | 310 |