Чугун

Чугун (по-немецки Roheisen, по-французски Fonte, по английски Cast Iron) является основным продуктом железоделательного производства. Все железо и сталь, так или иначе, получается или было получено (скрап) из чугуна1). Чугун (литейный, специальный) в значительной мере имеет также и самостоятельное значение в строительном деле, машиностроении и химической технологии.

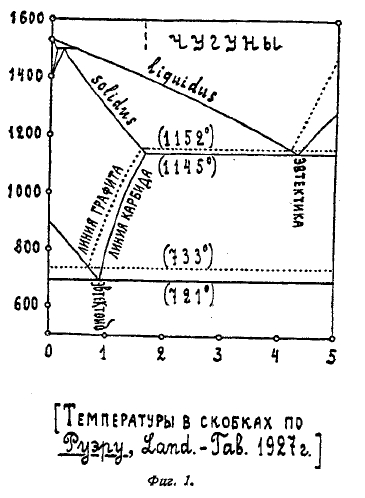

§ 1. ЧТО ТАКОЕ ЧУГУН? Наиболее точный ответ дает металлография. Согласно профессору Бабошину («Металлография и термическая обработка железа, стали и чугуна», т. IV, 1926), в сыром, т. е. термически не обработанном виде, как железо, так и сталь содержат лишь эвтектоид, а чугун в момент затвердевания непременно содержит эвтектику. Согласно диаграмме плавкости (фиг. 1), по Розебуму и новейшим исследованиям, чугун (обыкновенный) представляет железо-углеродный сплав, содержащий свыше 1,7% углерода; специальные чугун могут содержать и меньше 1,7% С (например, при содержании около 6% Si эвтектика содержит ~ 3% С и видна в чугуне уже при содержании 1% углерода).

Фиг. 1.

Новая теория чугуна намечается в самое последнее время. Из работ в этой области особенно выделяется одна по своему более чем обычному интересу, доложенная Институту железа и стали (Iron and Steel Institute) в Глазго и рассмотренная в заседании от 20—22 сентября 1927 г. Углерод в незакаленном железоуглеродном сплаве (железе, стали, чугуне) может находиться либо в свободном состоянии, вероятно в виде графита (серый чугун) или аморфного углерода отжига (ковкий чугун), либо в соединении с железом в виде карбида Fe3C. Карбид является почти неизменной составляющей стали и белого чугуна, тогда как неизменной составляющей серого чугуна является графит. Условия изолированного или совместного присутствия этих двух составляющих оставались до сих пор неясными, несмотря на то, что общепринято было предполагать устойчивой формой твердого чугуна и стали схему: Fe+графит, а карбид Fe3С рассматривался как метастабильная форма: с последним взглядом согласуется эндотермический характер соединения: 3Fe + С = Fe3C — 15,1 калорий (по Ruff и Gersten, Berl. chem. Ges. 45, 63, 1912): исследование равновесия α-железа и графита при 630°—700°, по новым данным Maxwell и Hayes, Amer. Soc. 48, 592, 1926 г., также приводит к выводу, что карбид образуется из элементов с поглощением тепла:

3[Fе]α+[С]Графит = [Fe3C] — 19,16 калорий.

Соответственно общепринятым взглядам, диаграмма плавкости Fe+графит всегда противоставлялась диаграмме плавкости Fe + Fe3С. Эта двойственная диаграмма являлась неполной и неудовлетворительной и теперь была подвергнута обстоятельной критике профессором Hanson’oм в упомянутой работе, выяснившей экспериментальные и теоретические основания для построения одинарной диаграммы, фазовые поля которой непосредственно указывают условия нахождения углерода в той или иной форме.

1) О новейшем методе получения железа и стали, минуя чугун, см. М. Guedras, “La Techn. Moderne”, стр. 264 (т. 13), июнь 1921.

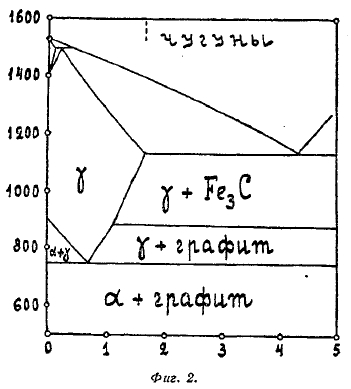

На фиг. 1-й, согласно общепринятым воззрениям, представлены диаграммы железо-карбид и железо-графит, являющиеся независимыми друг от друга, по мнению Розебума, Бенедикса, Руэра и др. Графит считается стабильным (устойчивой фазой) при всех температурах ниже линии солидуса, причем пунктирные линии соответствуют термическому равновесию Fe + графит. Согласно противоположному взгляду Rosenhain'а, единственно стабильным является термическое равновесие, соответствующее диаграмме железо-карбид. Профессор Hanson вновь рассмотрел условия перехода одной системы в другую при различных температурах. Пусть, например, графит может находиться в равновесии с железом до 900°, а карбид — при высших; тогда пунктирная линия, отграничивающая аустенитовую фазу от областей, где могут присутствовать также графит и карбид, должна при этой же температуре пересекать обычную линию выделения (или растворения) цемента и отсюда далее до солидуса должна совпадать с таковой. Отсюда следует, что простейший тип одинарной диаграммы будет приблизительно отвечать фиг. 2-й. Пример доклада профессора Hanson’а не опирается только на новый опыт; подобная же теория уже намечалась Honda, а еще ранее, — Розебумом и Роберт-Аустеном.

Фиг. 2.

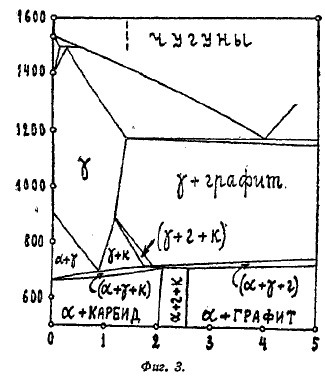

Во всяком случае, чугун и сталь нельзя рассматривать как чистые бинарные сплавы, поскольку по составу они примыкают, по меньшей мере, к тройным сплавам; в случае серых чугунов, существенным третьим компонентом надо признать кремний, способствующий реакции: Fe3С = 3Fe + Сграфит наоборот, в случае белых чугунов, обычно существенным третьим элементом признается марганец, способствующий обратной реакции: 3Fe + C = Fe3C. Незначительное влияние примесей (кремния, - в случае литейного чугуна) учитывается на такой диаграмме, как фиг. 2, имея ввиду, что примесь третьего компонента во всяком случае недостаточна для появления особой1) новой фазы, содержащей, например, кремний; таким образом, на основании бесспорных экспериментальных данных, учитывая наличные примеси, оказалось возможным в случае литейных чугунов и сплавов Fe—С—Si показать, что результирующая равновесная диаграмма точно изображается фиг. 3-й и не может быть выражена иначе; см. «Journ. of the Іr. а. Steel Inst.», II Vol., 1927.

1) «Новым» является одновременное присутствие карбида и графита в равновесной системе; лишняя фаза обусловливается лишним компонентом (кремнием).

Фиг. 3.

Конечно, еще преждевременно утверждать о полном совершенстве новой теории и вытекающей из нее диаграммы, а также соответствии таковой всем установленным фактам связи между железом, графитом и карбидом, — основными составляющими чугуна. Известный факт обнаружения графита в железо-углеродных сплавах, в результате холодной (механической) обработки, в некоторых случаях совсем не согласуется с выводами новой теории, но здесь, вероятно, вопрос лишь в точном установлении границ фазовых полей (см., например, благоприятный отзыв в английском «Nature» от 10/ХII 1927 г.).

Фиг. 4.

На фиг. 4-й изображена диаграмма состояний чугуна по Витторфу, исследовавшему в 1911 г. (ЖРХО, №9) наиболее богатые углеродом чугуны, от 6% до 30% С; впоследствии существование слабо-эндотермического соединения FeC2 (содержащего 70% железа и 30% углерода) было подтверждено в весьма обстоятельной работе профессора Попова («Технико-Экономический Вестник», стр. 317, 1926), согласно которому: Fe + 2С = FeC2 — 4,3 кал. (больших). Обозначения: 1 = liquidus = жидкий сплав; α и γ = аллотропические модификации железа (см. сталь); г = графит; к = карбид = цементит = Fe3С; по оси ординат отложены температуры (по Цельсию), а по оси абсцисс — процент углерода (С) в металле. Температуры измерялись при помощи оптических пирометров Wanner’а, Holborn-Kurlbaumm’а и Ferry (см. Разумников, «Справочник по основам термодинамики», вып. I, 1926, и вып. II, 1928).

Фиг. 5.

Карбид железа (цементит) не растворяется, в отличие от феррита (свободного железа, всегда присутствующего в серых чугунах — литейных, а также изделиях ковкого чугуна), в холодной Н2SО4 (1:10). Коррозия чугуна ускоряется благодаря неизбежному образованию гальванопары [Fe2C I Fe], а в чистой воде также железобактериями (Crenothrix polyspora Cohn, Chlamydothrix ochracea Mig.; последняя участвует в образовании железных болотных руд).

§2. КЛАССИФИКАЦИЯ ПО ХИМИЧЕСКОМУ СОСТАВУ И МИКРОСТРУКТУРА ЧУГУНА.

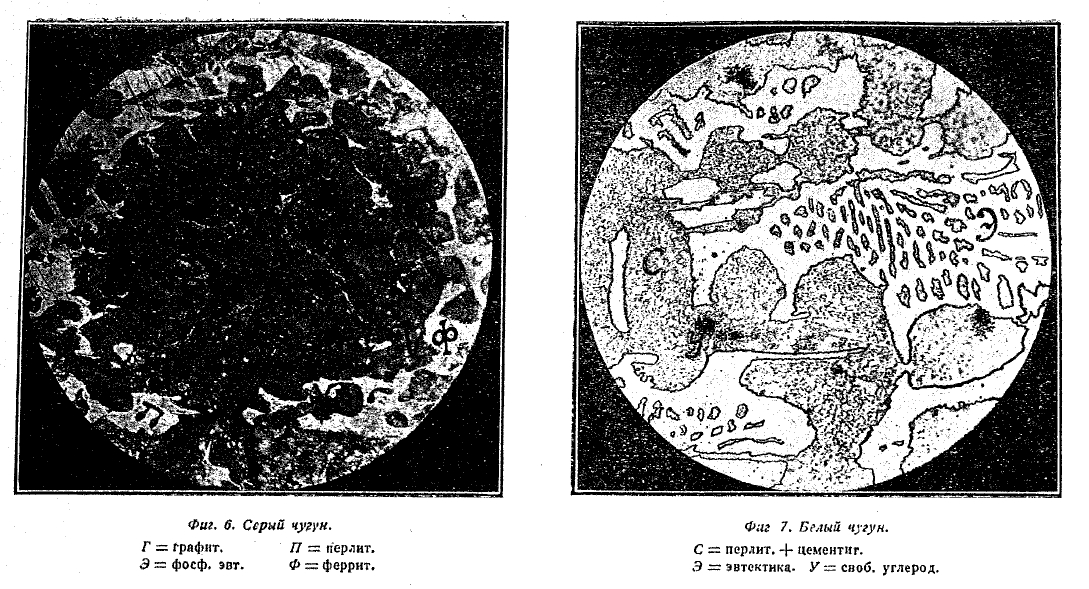

В зависимости, главным образом, от содержания графита, а также общего содержания углерода и кремния, главнейшие сорта чугуна могут быть уложены в следующую схему, из которой ясно усматриваются переходы от одного сорта к другому и существенная разница в составе серых чугунов от белых (фиг. 5; см. также микрофотографии фиг. 6 и фиг. 7). Удельный вес серого чугуна ~ 7, а белого ≥ 7,5.

Серые литейные чугуны обычно обозначают №№ 1, 2, 3.. ., причем № 1 соответствует в такой классификации темно-серому чугуну, наиболее богатому графитом и кремнием.

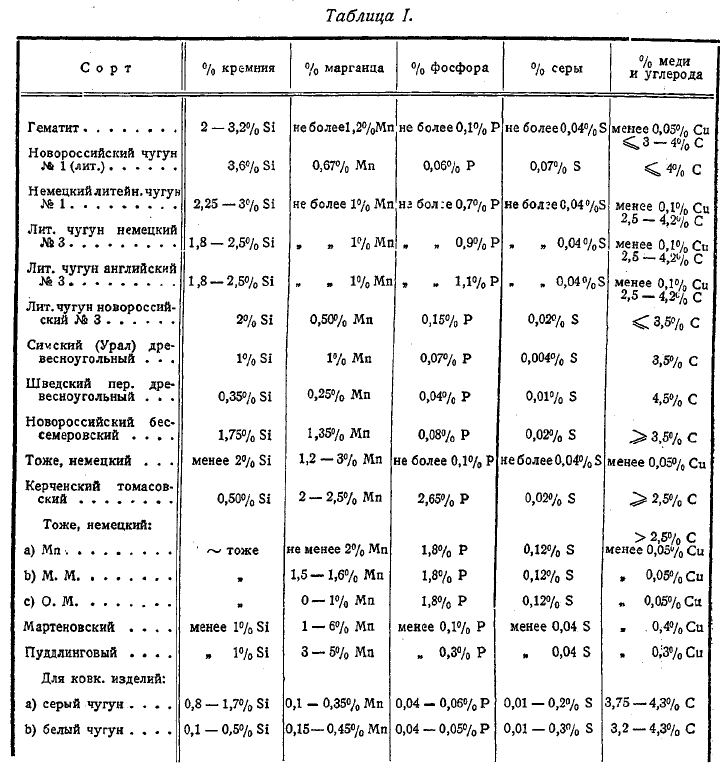

Содержание кремния, марганца, фосфора, серы и меди в чугуне представлено в табл. I-й (см. также Hütte, «Tasch. f. Eisenhütt.», 1923 и 1927).

Таблица I

Кремнистые чугуны (Si повышает все температуры диаграммы плавкости чугуна):

От 1,3 до 2% Si — бессемеровские чугуны (см. таблицу 7), а также светло-серые и обыкновенные серые чугуны; эти чугуны содержат меньше графита, при очень быстром переходе из жидкого состояния в твердое получается корка белого чугуна.

От 2 до 5% Si — темно-серые чугуны; содержат 2,5—4% С. Кислотоупорны, а потому применяются в основной химической промышленности; перлит под микроскопом почти не виден при содержании 3—5% Si.

От 5 до 20% Si — ферросилиций, получаемый в домнах; содержит 1—2,5% С; применяется для изготовления, кислотоупорного литья (Krupp): при содержании от 13 до 17% Si, ≤ 1,2% С и от 0,5 до 1% S, Р, Мn, Ni, Сr.

От 20 до 98% Si — ферросилиций, получаемый в электропечах (в Америке электроферросилиций обычно готовится для экспорта при содержании около 75% Si; было замечено, что ферросилиций, содержащий 30—65% Si, склонен рассыпаться в порошок, а потому нетранспортабелен; см. Conrad und Pick, «Die Herstellung v. Ferrosilizium», 1909 и 1921); вообще богатые Si ферросилиции содержат 0,05 — 0,5% С; применяются в качестве добавок, раскислителей и т. д.

Фиг. 6. Серый чугун. Фиг. 7. Белый чугун.

Примечание. По Maurer (1924 г.), серый литейный чугун высшего качества должен иметь перлитную структуру, каковая получается, когда сумма С + Si = 5%, при содержании 0,7% Мn и ≤ 0,1% S.

Марганцовистые чугунs (марганец понижает все температурные диаграммы плавкости, а следовательно и температуру плавления; при содержании > 13% Мn температура застывания опять повышается; эвтектоидная остановка при 6% Мn понижается на 100° и далее исчезает; эвтектика сдвигается влево):

От 1 до 3% Мn — обыкновенные передельные белые чугуны

От 3 до 12% Мn — белые чугуны, имеющие лучистую структуру, ясно заметную уже при 4 — 5% Мn; содержащие 3 — 4,5% С.

От 12 до 25% Мn — зеркальные белые чугуны (шпигели); называются силико-шпигелями, если содержат 8—12% Si; вместе с более богатыми Мn чугуны применяются в качестве добавок и т. д.

От 25 до 90% Мn — ферроманганы, получаемые экономичнее всего в электропечах; обычно готовятся с содержанием до 75 — 80% Мn, так как при содержании свыше 82% Мn распадаются при лежании на воздухе в порошок; см. Hutte; электро-силико-шпигель содержит 75% Мn и 25% Si. Вообще, богатые марганцем чугуны содержат 4,5 — 7,5% С, но электро-силикошпигель содержит менее 1% углерода.

Чугуны, содержащие специальные добавки (фосфор, титан, ванадий, хром, молибден, вольфрам и т. п.), называются специальными чугунами или ферросплавами (см. сплавы); получаются алюминотермическим путем, когда, по возможности, не должны содержать углерода и прочих примесей, а экономичнее — в электропечах.

Феррофосфор содержит обычно не свыше 22% (это отвечает предельному химическому соединению Fe2Р), так как фосфор не поглощается (в условиях заводской практики) железом в большем количестве (на практике встречаются, впрочем, более богатые фосфором ферроманганы); при лежании в сыром помещении ферросилиций, содержащий нередко фосфор до 1%, выделяет фосфористый водород, поэтому необходима большая осторожность при обращении с ферро-фосфористыми чугунами, во избежание отравления РН3. Содержит 0,3% С и выше.

Ферротитан и феррованадий содержит обычно от 5% С до 4% С, от 17% Ті до 50% Ті или до 50% V и небольшое количество др. элементов; ферротитан применяется для изготовления (раскисления) лучшей листовой стали, а феррованадий — для коленчатых валов.

Феррохром, выплавляемый в электрических печах, содержит ≈ 60 — 70% Cr и до 10% С, сравнительно легкоплавок, а выплавляемый алюмино-термическим путем (по реакции 2Al + Cr2О3 = 2Cr + АІ2О3), при том же содержании хрома, содержит менее 0,5% С, а потому находит применение для изготовления мягкого нержавеющего железа (содержит 13% Cr, 0,27% С); алюминотермический сплав сравнительно тугоплавок и стоит в 5 раз дороже высокоуглеродистого.

Ферромолибден содержит до 4% С и 75 — 85% Мо (см. Pokorny, «Molybdаn», 1927). При введении в Cr-Ni- сталь молибден устраняет «хрупкость от медленного охлаждения».

Ферровольфрам содержит немного углерода (например, менее 0,5%); выплавляется с содержанием ~ 50% W и 75 — 85% W, при незначительном содержании прочих примесей, выражаемом сотыми и десятыми долями процента; отличается значительным удельным весом (удельный вес Fe = 7,88, удельный вес графита = 2,22, а уд. в. W = 19,3). Вольфрам (вместе с хромом и ванадием) в сплаве с железом и углеродом применяется для изготовления быстрорежущей стали (Тэйлор).

Ферроалюминий и ферроалюмосилиций выплавляются подобно алюминию и содержат до 90% Al; обычно содержит немного углерода (например, менее 0,5%), около 15% Al и 25 — 50% Si, применяясь в качестве раскислителя стали в момент отливки из последней как болванок, так и фасонного литья, а также для смягчения колоши ваграночного чугуна; марганец «отбеливает» и сообщает твердость, тогда как кремний, а в особенности алюминий «отсеривают чугун» т. е. делают его более мягким, разлагая твердый карбид на мягкие составляющие и одновременно улучшая литье, вследствие поглощения газов, растворенных в расплавленном металле; с азотом алюминий образует прочное соединение AlN и тем элиминирует хрупкость, вызываемую растворенным и не связанным азотом (см. Corson, «Aluminium and its Alloys», London, 1926).

Ферроциркон — новый сплав, добавляемый не только с целью раскисления, но также для денитрации и десульфурации стали (образуется прочное соединение ZrSg2, благодаря чему красноломкое железо, содержащее до 0,35% S, превосходно обрабатывается в горячем состоянии и не дает трещин, рванин и т. п.). Содержит 10 — 40% Zr, 45 — 70% Si и 0,05 — 0 3% С (см. «Mining and Metallurgy», авг. 1928; «Zirconium Alloys», Allibone а. Sykes, Inst, of Metals, Advance Copy № 458, март 1928; Fonda, V. S. Pat. 1658712, Off. Gaz., февр. 7, 1928).

Никелевые и хромоникелевые чугуны — выплавляются в электрических печах (из обожженных сернистых руд), например такого состава: 4% Ni, 0,8% Сu, 0,03% Р, 0,01% S, остальное Fe и С. Из богатейших месторождений острова Кубы (руда содержит 0,8—1,6% Ni, 1,9—3,7% Cr2O3) в домнах выплавляется хромо-никелевый чугун, который далее переделывается на сталь состава: 0,03 до 1,5% С, 1—1,5% Ni, 0,2 — 0,8% Cr, 0,03% Р, 0,04% S; находит широкий спрос и недавно была применена для постройки моста через реку Миссисипи (см. «Iron Age», сент. 1923). Стоек против кислот и щелочей чугун, содержит 3,5% С, 1,3% Si, 0,5% Ni, 0,35% Мn, < 0,1% (Р + S).

Медистый чугун — содержит 2,5 — 3,1% С, 76 — 84% Fe, 10 —12,6% Cu, 2 — 2 5% Мn, 0,5—2,5 Si; получается доменным процессом одновременно с черной медью (содержит 92—94,6% Cu, 0,5—0,8% Cu2О и 4—5% Fe) при переработке окисленных медных руд (например, пермских песчаников; см. Совинский, «Металлургия меди»). Имеет большое значение для изготовления нержавеющих сортов стали и железа (например, кровельного, согласно опытам Нижне-Тагильского завода, поставленным на Урале в 1927 г.; а также по данным германской практики изготовления нержавеющей бортовой стали для обшивки морских судов). Если железная руда содержит медь, то последняя нацело переходит в выплавляемый чугун и не окисляется при дальнейшей переплавке и переработке чугуна на сталь или железо; уральское кровельное железо обычно содержит несколько сотых долей меди, которая еще в большей мере, чем марганец, устраняет вредное влияние S на металл.

§ 3. КЛАССИФИКАЦИЯ ЧУГУНОВ ПО НАЗНАЧЕНИЮ (ПРИМЕНЕНИЮ).

Обычные сорта белых передельных чугунов предназначаются для передела1) на железо и сталь, тогда как серые литейные чугуны служат для изготовления чугунных отливок: колонн, станин, шкивов, зубчатых колес и т. п. До конца средних веков было известно лишь сыродутное железо; первые признаки передельных операций находят в первой четверти XV в. (блауофены).

1) В старину чугуны не умели переделывать на железо и называли чушковым железом (pig iron, Schweinesen и т. д.).

Специальные сорта чугунов (см. § 2) назначаются в качестве раскислителей, денитраторов и десульфураторов, а также применяются для введения как к железо, сталь, так и в обычные литейные сорта чугуна, так называемый присадок; например, ферросилиций служит для введения в металл кремния, ферроманган — для введения марганца и т. д.

Некоторые сорта чугуна применяются в последнее время с большим успехом в инструментальном деле, для изготовления особо стойких резцов для механической обработки железа; стали, литейного чугуна и цветных сплавов. Наиболее известны инструментальные чугуны типа «стеллит» (что должно обозначать новую «звезду» в инструментальном деле) и «акрит». Стеллит содержит: 2 — 2,5% С, 35 — 60% Со, 10 — 35% Cr, 8 — 40% W; 0 — 22% Мо, до 1% V, 0,2—0,8% Si, 0,7 — 2% Мn и не более 5% Fe(I); при большем содержании железа качество стеллитовых резцов оказывается сильно пониженным. В последнее время выяснилось, что вредное влияние железа в значительной мере элиминируется присадкой в стеллитовый сплав никеля; состав одного из лучших сплавов последнего типа (Acrit) такой: 2 — 5% С, 38% Со, 30% Cr, 16% W, 4% Мо, 10% Ni, причем в окончательном сплаве может содержаться до 10% железа. Стеллит и акрит в сущности являются кобальто-хром-вольфрам-молибден-ванадий-никелевыми чугунами, из которых резцы могут быть только отлиты и отшлифованы наждачным или карборундовым кругом, но не откованы; оказалось выгодным отливать лишь небольшие чугунные резцы и наваривать их затем на державку из обыкновенной стали. Наивыгоднейшая температура резания для стеллитов = 800° — 850°, а потому, сравнительно с лучшими резцами из тейлоровской стали, при помощи чугунных (стеллитовых) резцов производится наиболее быстрая механическая обработка изделий, — в особенности, снятие литейной корки, первичная грубая обработка на токарных и строгальных станках; в зависимости от твердости обрабатываемой поверхности, возможна скорость резания стеллитом от 20 до 100 метров в минуту (I), тогда как тейлоровская сталь в аналогичных условиях допускает скорость резания в пределах от 6 до 30 метров в мин., а обыкновенная углеродистая резцовая сталь — от 2 до 10 метров в минуту. В последнее время (1925 — 28) стеллит с успехом применялся на некоторых наших заводах; однако, распространение это тормозится недостатком станков подходящей мощности (чем больше скорость резаная, тем большей мощности должен быть применен соответствующий станок). Стеллитовый резец стоит, примерно, в два раза дороже резца из лучшего самокала, однако разница в стоимости инструмента с избытком окупается выгодой, получаемой от ускорения обработки1).

Кобальто-никелевые чугуны служат также в качестве присадок к стали, применяемой для изготовления зубчатых колес, так как Со в комбинации с Ni понижает максимум температуры, необходимой для закалки колеса, а потому понижается и процент брака, вследствие коробления изделий и трещин от резких изменений Т° при термической обработке.

1) Новейший сплав этого типа, называется «мирамант» (содержит карбиды Mo и W), позволяет обрабатывать материал прочностью до 180 кг/мм2; температура плавления 2100°, причем ниже 1500° сплав не изменяет своей структуры (VDI, №4, 1927).

Фиг. 8.

По данным новых исследований Wfist’а («St. u. Eisen» , 31/V, 1923), влияние примесей на величину линейной усадки (выраженной в %% и отложенной по оси ординат) чугуна и железа представлено на фигуре 8 (по оси отложен % соответствующей примеси - С, Мn, Ni,...), из которой ясно усматривается слабое влияние на усадку черных металлов никеля и противоположность влияния марганца с одной стороны, и хрома, кремния, фосфора и серы, — с другой стороны. Известная комбинация присадок, очевидно, дает вполне определенную усадку, которую можно заранее вычислить на основании графика фиг. 8. чугуны, представляющие почти чистые железо-углеродные сплавы (например, содержащие менее 0,5% Si и менее 0,5% Мn), применяются для отливок, превращаемых процессом томления (или так называемой адресации, т. е. выдерживанием при высоких температурах продолжительное время в окислительной атмосфере, причем выгорает углерод и на поверхности отливки образуется слой ковкого железа) в изделия из ковкого чугуна (см. табл. 1). Опыты инженера А. Разумникова в 1910—13 гг. (под руководством профессора А. М. Бочвара) показали, что почти с одинаковым успехом томление изделий из ковкого чугуна может производиться как в окалине (Fe2О2 Fe2О4), так и в «нейтральных» или «основных» (например, в магнезитовом порошке, MgO) смесях, так как выгорание углерода из чугуна обусловливается, главным образом, за счет диффундирующего кислорода воздуха, а не кислорода окалины. Ковкий чугун в большом количестве применяется для целей сельскохозяйственного машиностроения, а также во всех тех случаях, когда особенная прочность изделия стоит на втором месте, а на первое место выставляется дешевизна продукции. В 1926 году на 140 заводах С. Ш. Америки было изготовлено около 1 млн. тонн отливок из ковкого чугуна. При плавке в отражательных (экономичнее — мартеновских) печах на пылевидном топливе, последнего расходуется < 35%, считая от веса чугуна. Состав шихты: ~ 50% чугунных свинок +50% скрапа, литников, лома; в среднем содержит до 1% Si. Адуссация производится в песке в тоннельных печах Дресслера; загрузка и выгрузка производятся через каждые 2 часа; продолжительность пребывания каждой вагонетки в печи = 5 суткам. Длина печи = 360 фут.; вместимость каждой вагонетки = 4 тонны чистых отливок. Отопление — 12-ю паро-нефтяными форсунками; содержание СО2 в газах больше 8% (контроль самопишущими анализаторами и пирометрами Бристоль). Температура томления = 800° — 900°. (См. «Производство изделий из ковкого чугуна». «Вестник Металлопромышленности», 1923; «Новейшие достижения в области производства ковкого чугуна», ib., 1928, где описаны подробно различные методы). Скрытая температура плавления белого чугуна = 34, а серого = 23: теплоемкость ≤ 0,25 (до 600°, а при температуре плавления 0,17).

Отливки одного и того же назначения делаются из литейных чугунов различного состава, в зависимости от толщины (![]() ):

):

а) чугун для отливки труб, резервуаров и т. п. вообще содержит менее 0,5% Мn, до 1% Р (для художественных тонких отливок свыше 1% Р), по возможности менее 0,1% S, при колеблющемся в широких пределах содержании углерода (обычно ~ 3,5% ), а содержание кремния = 2—3% Si при

![]()

при центробежном литье (1225°), число оборотов изложины = 1550/√r минуту, если r = радиусу в дюймах;

б) чугун для отливки машинных цилиндров, вообще, должен содержать < 0,12% S, а остальных элементов, в зависимости от назначения (см. также Hütte, «Taschenbuch», 1923):

Прогиб при изломе чугунного бруска (длина 1,3 м, толщина 3 см) обычно бывает не более 1 см.

По Bach’у (см. Landolt-Tabellen, 1923), высококачественный литейный чугун (сопротивление раздроблению не менее 75 кг/мм2, а излому до 30 кг/мм2) имеет следующую крепость (кг/мм2) Z на разрыв, в зависимости от температуры (Т):

![]()

При содержании 3% С, 1 - 2% Si и 1 - 2% Ni, — Z = 38 — 47; рекомендуется для тонкостенных отливок.

По американским нормам, ковкий чугун должен иметь Z ≥ 28 — 35, а удлинение при разрыве не менее 10 — 7,5%; по Hatfield’у, на английских заводах (см. «Fonte et fonte malléable», «Rev. Mét.», 1913) вырабатываются изделия из ковких чугунов, имеющие Z = ~ 35 (и выше), при удлинении = 15% (и выше). Крепость обычного литейного чугуна Z ≈ 15 кг/мм2.

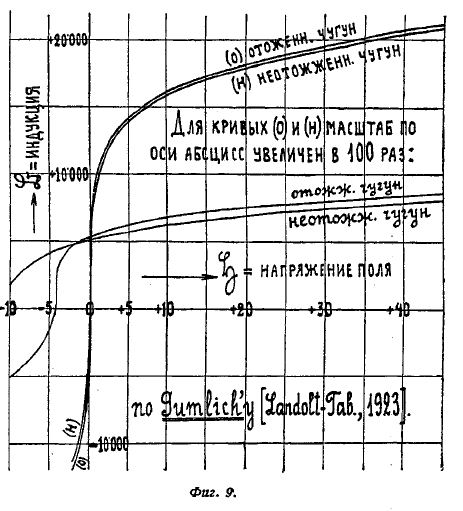

По Бабошину («Металлография», т. II), литейный чугун, назначаемый для отливки реостатов, содержит 3,6% С (в том числе 3% графита), > 2,7% Si, < 0,8% Мn, 0,02% Al; пластинки графита в таком чугуне можно видеть лишь при увеличении в 500 раз (и более); такая структура обусловливает максимальное электросопротивление (в 5 раз больше, чем для стали) и упругость. Из такого же, но также и более богатого марганцем (≤1% Мn; < 0,1% Р; < 0,1% S), чугуна изготовляют формы (изложины) для стальных слитков при m = 30 мм, а обычные массивные формы (m = 40 —100 мм и больше) отливают из менее кремнистого чугуна (2,5 — 2% Si и меньше); вообще чугун для изложин должен быть трудноплавким и стойким относительно резких перемен температур и механических деформаций. Для получения беспузыристой гладкой поверхности, отливка чугуна производится через массивный литник, при возможно низкой температуре; см. Noble, «Металлургия», 1911. Теплопроводность чугуна около 40 кал./м час. 1°. Магнитные свойства, при содержании 3,1% С, 3,3% Si, 0,6% Мn, 1% Р и 0,06% S, для обыкновенного и отожженного чугуна, см. фиг. 9.

Фиг. 9.

Прокатные вальцы отливают из чугуна, содержащего 2,5 — 3,3% С, 0,5 — 0,8% Si, 0,8 - 1% Мn, < 0,5% Р и < 0,1% S.

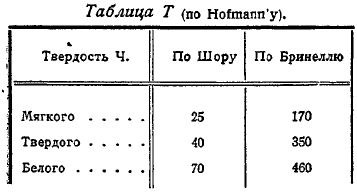

Твердый (и огнеупорный) чугун содержит 3,5 — 3,8% С, 0,5 — 0,9% Si, 0,3 — 0,5 (в массивном литье, как исключение, до 1%) Мn, ≤ 0,5% Р ≤ 0,15% S (Hartguss); см. табл. Т.

Таблица Т (по Hofmann’у).

Новый литейный чугун-миханит (в состав входит SiCa) имеет крепость на разрыв 32 кг/мм2, а сопротивление сжатию — 80 кг/мм2 («Iron Age», 1926).

§ 4. ПРОИЗВОДСТВО ЧУГУНА (Ср. железо и железоделательное производство). В настоящее время чугуны выплавляются как из железных руд, так и из суррогатов: железных отбросов и колчеданных огарков; последние до сих пор почти не утилизировались и даже затрудняли заводы основной химической промышленности и обогатительные фабрики. Так, например, на фабрике Теннесси Коппер К0 (г. Коппер Хилл) в Америке перерабатывается в год ~ 0,5 млн. тонн руд цветных металлов флотационными аппаратами типа Minerals Separation; колчеданные и пирротиновые «хвосты» обжигаются, причем из обжиговых газов производят до 0,5 млн. тонн H2SO4 (60°В.) в год; обжиговые огарки спекаются в аппаратах Грюнвальта; продукт синтерирования (спекания) содержит до 65% Fe и переплавляется на чистый чугун (<< 0,05% S) в доменных печах; (см. Разумников, «Технология цветных металлов», ч. II, Флотация, 1927/28). Кроме обычных печей, применяются также электродомны (три электрода, трехфазный ток).

Для доменного процесса применяют, кроме кокса и древесного угля, каменный уголь, торф и дрова, а при выплавке чугуна в электродомнах, кроме твердого топлива и доставляемой через угольные проводники электроэнергии, вместо воздуха вдувают в горн колошниковые газы (СО). Последний процесс развивается в Швеции и в тех странах, где дорог уголь и дешева энергия, благодаря, главным образом, рациональному использованию водяной силы («белого угля»). В Японии (с 1927 г.) начата переработка дюнных железистых песков, содержащих Fe2O3, восстановлением их колошниковыми и генераторными газами при низкой температуре (~ 500°) во вращающихся цилиндрических печах (типа «цементных»); охлажденный продукт восстановления обогащается магнитными сепараторами и рафинируется далее в обычных мартеновских печах (в настоящее время работает два мартена, по 50 тонн вместимостью) на сталь и железо, причем исходным полупродуктом является сепарированный и брикетированный «чугунный порошок», а жидкого чугуна при описанном новом японском процессе не выплавляется. О плавке на дровах на Урале и в Америке см. «Т.-Эк. В.», 1922 г., где указываются успешные опыты, произведенные в Америке; содержание влаги должно быть < 15%

Различные отбросы железоделательного производства, например, железная, стальная и чугунная стружка, при избытке таковых против возможного использования в мартенах, с выгодой перерабатывают в домнах на чугун; впрочем, стружка (как показал недавний опыт в СССР) быстро чисто механически изнашивает верхнюю часть шахты домны, а потому в колошниковую часть заделывается специальный железный чулок, диаметр которого равен диаметру шахты домны, а глубина опускания в слой шихты достигает 2 метров (на большей глубине острые кромки скрапа и стружки уже притупляются).

Фиг. 10.

В случае обычного способа выплавки чугуна (см. схему происходящих в домне процессов и распределения температур на фиг. 10), как шихта, так и топливо должны содержать по возможности меньше серы (поэтому лучшие сорта чугуна выплавлялись из чистых руд на древесном топливе у нас на Урале, а также Швеции), а топливо, само по себе, должно быть пористым (для лучшего обтекания газами), но в то же время прочным; на более пористом и прочном коксе (непременно подвергаемом специальной барабанной пробе) производится ныне экономически более выгодная выплавка в самых мощных печах1) (высотой в 30 метров и немного более), тогда как древесный рыхлый уголь, а также легко растрескивающийся в жару антрацит (на котором работают домны Северного Кавказа) образуют непроходимую для газов массу, и выплавка на последних сортах топлива возможна лишь в экономически менее выгодных невысоких домнах; по тем же причинам избегают вводить в домну порошкообразные руды и флюсы, если упругость вдуваемого воздуха меньше 1 атмосферы.

1) По Maurice Derelaye (“Rev. Metall.”, январь 1928), наиболее экономичны печи с максимальной производительностью.

В последнее время (см. обзор профессора Павлова в «Технико-экономическом Вестнике», 1924, № 8—9) большее значение придают однородности состава руды в химическом отношении; в связи с истощением железнорудных месторождений (в районе Верхнего Озера руд содержится > 50% Fe, имеется лишь на 30 лет), заводы Америки, например, покупают в Швеции измельченную руду, тщательно перемешивают с местными рудами и флюсами (известковым камнем, плавиковым шпатом и др.) и полученную пылеватую шихту без спекания, плавят на чугун в домнах с широким горном, низкими и крутыми заплечиками, а противодавление устраняется повышением упругости вдуваемого в фурмы воздуха до 1,5 — 2 атмосфер. Большая разница, сравнительно с постановкой дела у нас, на старых заводах Урала: неоднородный физико-химический состав шихты и упругость воздуха около 0,2 атм. В Германии, Англии, СССР при плавке на древесном угле трудновосстановимые и предварительно обожженные (например, магнитные) железняки дробятся до величины 1” — 4”, а в случае кокса — до 4” — 5”; европейские заводы по выплавке чугуна вообще применяют лишь крупно-кусковую руду. Плавкость шлаков доменного чугуна находится в пределах контура а b с d е (фиг. 11); область вблизи от а b соответствует содержащим много SiO2 древесноугольным шлакам; область с d е соответствует шлакам коксовых печей, а еще более основные шлаки соответствуют железопортландскому и доменным цементам (см. сплавы (химические), цемент). На 1 тонну чугуна получается около 0,5 тонн шлака (в случае трудноплавких пород — значительно больше).

Для выплавки 1 тонна чугуна необходимо следующее количество кокса:

Для пудлингового чугуна ~ 1,05 т.

мартеновского ~ 1,05

бессемеровского ~ 1,1

литейного ~ 1,15

зеркального ~ 1,2

ферромангана (80% Мn) ~ 2,5

ферросилиция (12% Si) ~ 3,0

Примечание. В Америке и Германии средний коэффициент расхода кокса достигает 0,9 тонн для выплавки 1 т передельного чугуна, а в СССР колеблется в пределах от 1,0 до 1,15 т (1926/27).

Древесного угля необходимо меньшее количество (для передельного чугуна на Урале — 0,85 — 1 т, а в Америке до 0,7 т при более плотных углях) так как кислым шлакам древесноугольных печей отвечает эвтектика 1165° (фиг. 11) и плавкость 340 — 400 кал., а основным доменным шлакам печей, идущих на коксе, отвечает эвтектика 1310° (фиг 11.) и плавкость 350 — 460 кал. (по Окерману).

Шихта у нас в настоящее время (1928) составляется и доставляется весьма несовершенно (не точный химический состав, неполная механизация) чем объясняется сравнительная дороговизна чугуна и малая производительность печей в СССР.

На 1 м3 полного объема домны выплавляется до 1 т чугуна в сутки (в СССР ~ 0,6 т.).

Суточная производительность современных больших домен (коксовых) = 350 - 600 тонн (и больше, до 1 250 тонн в Америке) чугуна; угол шахты — 86°, а заплечиков — 75° — 76°; диаметр горна = 4-4,7 м; высота горна = 3-3,2 м; высота фурм над лещадью — 1,3—2,6 м, диаметр колошника = 38—4,9 м. Общая высота печей нередко достигает З2,5 м при диаметре распара до 8 м, причем древесные угольные домны строятся, обычно, не выше 20 м, а коксовые — не ниже 20 метров.

Для очистки доменного газа1), кроме обычных камер и скрубберов, ставят (в последнее время — с целью извлечения из газов K2О) электростатические осадители Cottrell’я, а газ для питания газомоторов окончательно очищают до содержания 0,01-0,02 грамм.пыли/м3 газа в центробежных Theisen-Wasch’er. Ныне такая степень очистки достигнута и в Cottrell’ях (см. «Вестник Металлургии», № 2, 1928).

1) В 1 м3 содержится около 10 г пыли + около 1 г K2O.

Доменный газ с выгодой утилизируется для обогрева коксовых батарей, а извлекаемые при сухой очистке соли калия продаются (Америка) в качестве удобрителей, благодаря чему заметно снижается стоимость кокса, а, следовательно, и чугуна, причем освобождающийся газ коксовальных батарей (имеющий значительно более высокую теплопроизводительность сравнительно с доменным газом) с выгодой утилизируется для отопления мартенов, а потому в свою очередь, еще более снижается стоимость окончательного продукта, — железа и стали. На каждую тонну чугуна получается более 4 500 м3 доменного газа. Вообще производство чугуна тесно связано с производством кокса. В Америке в 1926/27 г. свыше ¾ всей продукции кокса пошло на производство чугуна, причем на каждую тонну, в зависимости от сорта каменного угля, обычно получается 600-750 кг кокса, свыше 10 кг легких масел, более 35 кг смол, около 10 кг (NH4)2SO4 и более 300 м3 газа. Чугун (особенно ваграночный), содержащий серу, целесообразно выдерживать для освобождения от MnS и FiO около 30 минут в дуговой электропечи; на заводе Форда с 1926 г. в электропечи рафинируется доменный чугун, при расходе в среднем не более 125 kwh на 1 тонну чугуна, идущего на высококачественные чугунные отливки.

Фиг. 11.

По Lange (“Stahl und Eisen”, 1915), при условии вдувания в область горна вместе с воздухом также угольной пыли (остаток не более 16% при просеивании через сито 70 Х 70 отверстий на кв. см.), в низких доменных печах особого типа, благодаря повышению температуры в горне, возможна выплавка бессернистого чугуна из колчеданных огарков, а также таких сортов чугуна, которые могут выгодно выплавляться лишь в электропечах, как то: ферросилиций, ферроманган, феррохром и т. д. Температура воздуха достаточна 500°—600°, тогда как при обычном доменном процессе Т° воздуха = 800° — 900°; всегда выгодно применять не только горячее, но и сухое дутье (производительность подвышается на 5 —10%).

По данным Мосхимкомбината (ТПГ, 15/V — 28 г.), к строительству намечается газово-доменный завод-комбинат по схеме:

а) газовый завод (коксовальный) — 40 000 000 м3 газа/год.

Себестоимость заводская:

1 м3 газа/=3,5 коп.; 1т кокса/27 руб.

при стоимости на заводе:

1 т. донецкого каменного угля/22 руб.;

б) доменный цех (переплавка колчеданных огарков на чугун).

Себестоимость заводская:

1 тонна чугуна/49 руб.; доменный газ/0,4 коп./м3(на обогрев коксовых печей, воздухонагревателей и пр.).; 1000 штук шлакового кирпича/15 руб.

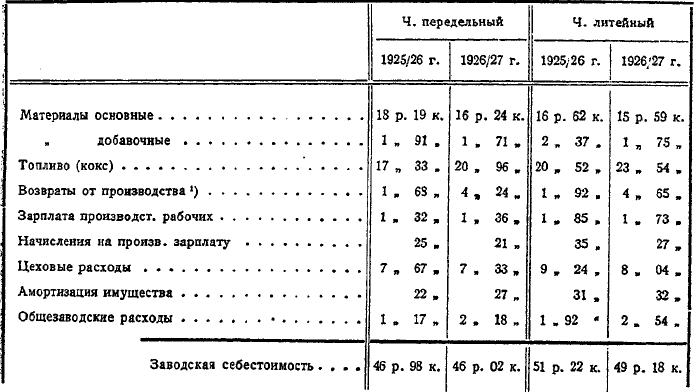

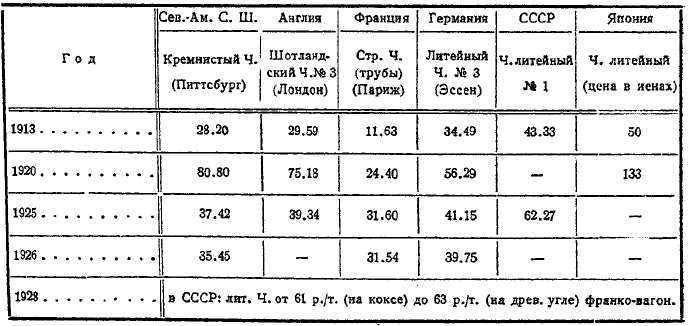

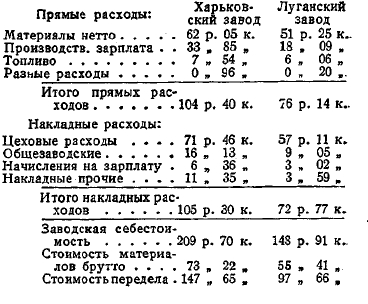

Движение цен на чугун см. в таблице Ц. Стоимость чугунного литья см. в табл. Ф, а чугуна – в таблице З.

Таблица З

Заводская себестоимость одной тонны передельного чугуна и литейного чугуна на заводе им. Томского (Макеевка).

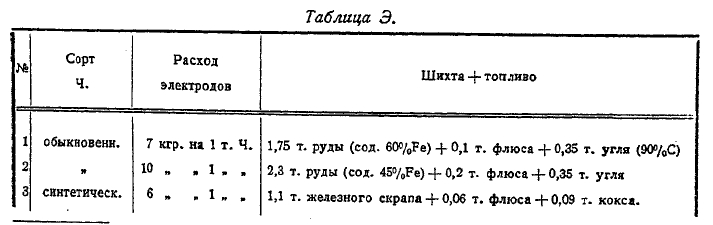

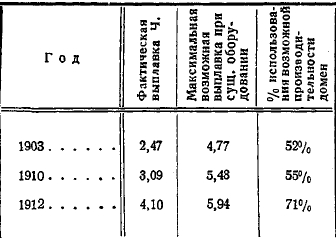

Производство электрочугуна в СССР (1928) еще лишь намечается. По данным заграничной практики, намечается следующая схема выплавки электрочугуна обыкновенного и синтетического (на 1 т); см. табл. Э.

Таблица Э.

1) К «возвратам» относятся колошниковый газ, частью утилизируемый доменный шлак (за границей из кислого шлака делают стекло, эмаль, минеральную вату, а из основного – цемент, кирпичи; в СССР шлак почти не утилизируется, кроме тульских заводов и некоторых других) и колошниковая пыль (потеря руды в пыль за границей – менее 6%, в СССР – до 10%).

Из последней таблицы следует, что выгоднее например, для производства электрочугуна №1 доставлять исходные продукты с рудника на электрометаллургический завод, находящийся от сырьевой базы на 870 км, если разница в стоимости энергии в пользу завода превышает 1,5 коп. за 1 кВтч против стоимости энергии на месте добычи исходных продуктов, чем выплавлять электрочугун №1 на месте добычи сырья. Наоборот, выплавка чугуна из обычных домен с выгодой производится лишь на месте добычи руды, флюсов и топлива.

По данным профессора Бочвара («Товароведение», 1916), в 1910 г. в России была 191 (см. табл. Ж) доменная печь: 101 на Урале, 27 в центре, 40 на юге (Екатеринбургская губерния, Область Войска Донского), 4 на севере, 2 в Сибири, 9 в Польше и 8 в Финляндии; см. также табл. Д (данные заведующего отделом иностранной статистики ЦСУ, С. Уманского).

По данным профессора Кафенгауза (Промышленная конъюнктура по данным ЦСУ ВСНХ СССР), в 1927 г. работало в СССР в июне 64 домны (37 на Урале и в центре + 27 на юге), в июле 58 домен (31 на Урале и в центре + 27 на юге), в 1928 г. работало в апреле 62 домны, в мае и июне – 63 (пущена в ход мощная домна на Днепровском заводе Югостали, - крупнейшем чугуноплавильном заводе СССР, выплавлявшем в 1913 г. свыше 1/3 млн. тонн чугуна1); притушены и находятся в консервации преимущественно маломощные и менее рентабельные доменные печи (средняя суточная производительность одной домны в июне-июле 1927 г. составляла 75 тонн на Урале и в центре и 260 т на юге СССР); крупнейшая домна завода им. Рыкова (Енакиево) имеет производительность 500 т в сутки (1928).

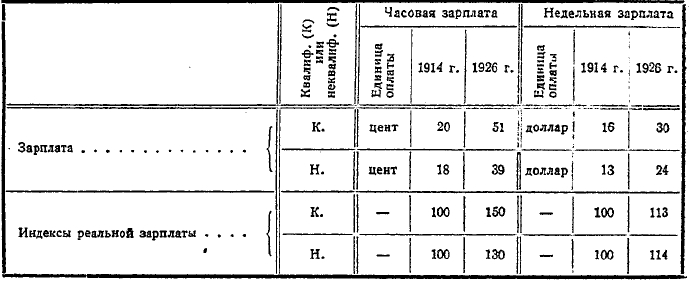

По данным начальника Главметалла Межлаука (ТПГ, 15.5.28 г.), в СССР в доменном цехе работает в смену 200 человек, а в Америке – 8 человек. О зарплате рабочих по выплавке чугуна в Америке см. табл. Р. Годовая производительность 1 рабочего в СССР по чугуну 250 тонн, тогда, как по А. М. Гинзбургу (ТПГ, 14.12.27 г.; данные компании Иллинойс), соответствующая производительность в Америке (САСШ) уже в 1902 г. составляла 675 т, а в 1926 г. достигла 2405 тонн.

О мировой торговле чугуна и потреблении чугуна на душу см. табл. М и П.

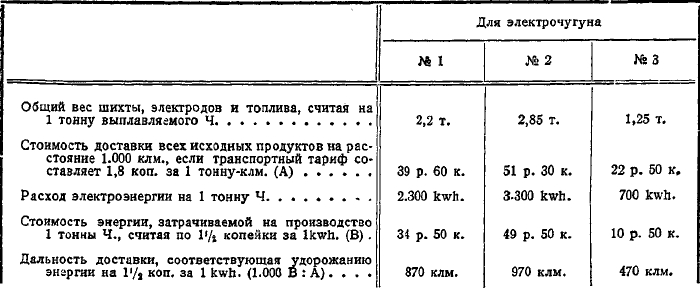

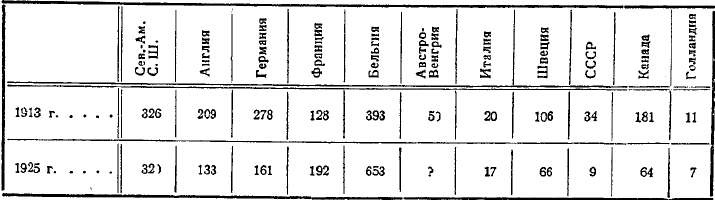

По данным профессора Дена («Тяжелая индустрия в СССР», 1926) и ЦСУ СССР («Мировое хозяйство», 1928), мировое производство чугуна характеризуется следующими цифрами (табл. II) в млн. тонн (подчеркнутые цифры соответствуют довоенным единицам).

Таблица II.

1) Крупнейший американский завод Гари Индиана Стил Ко (Indiana Steel Co), расположенный у озера Мичиган, выплавляет около 2,5 млн. тонн чугуна в год.

По Custer’y (“The Foundry”, №20, 1927), производство чугуна в Америке возросло за последние 25 лет на 200%, а производство чугунных отливок возросло лишь на 40%.

Производство чугуна в России в 1900 г. достигло 3 млн. тонн, в 1905 г. снизилось и достигло максимума в 1913 г. В Китае с 1914 г. по 1927 г. производство удвоилось (0,4 млн. тонн).

Выплавка чугуна в СССР в 1928 г. (в тоннах):

|

|

Апрель |

Май |

Июнь |

|

Урал |

64992 |

65996 |

61055 |

|

Центр |

18960 |

20261 |

18209 |

|

Юг |

193395 |

211680 |

191836 |

|

Всего по СССР |

277347 |

297937 |

271100 |

Т. е., еще не равна (80%) довоенной выплавке. Пятилетка комиссии Главметалла намечает в 1931/32 гг. выплавку 7,5 млн. тонн чугуна. Импорт чугуна (по данным таможенной статистики) в СССР достиг 30 000 тонн (1926/27).

Таблица Д

Число действующих доменных печей, выплавлявших чугун (на конец года).

Таблица М.

Мировая торговля чугуном и ферросплавами (в тысяч тонн).

1) В современных границах, а в довоенных = 313. В скобках отмечено общее число доменных печей, которое могло быть использовано для выплавки чугуна.

2) Присчитано и железо, а с 1921 по 1926 гг. учтены лишь чугун и ферросплавы.

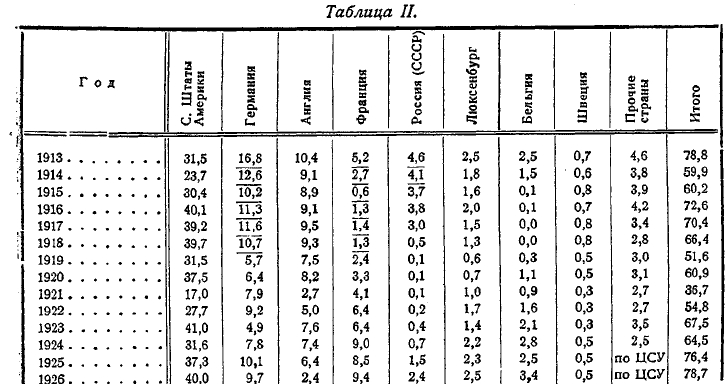

Таблица П

Потребление чугуна на душу в кг.

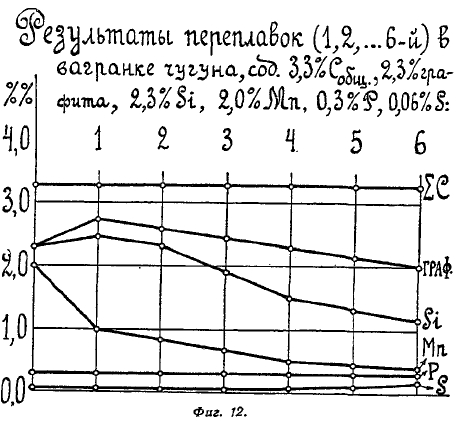

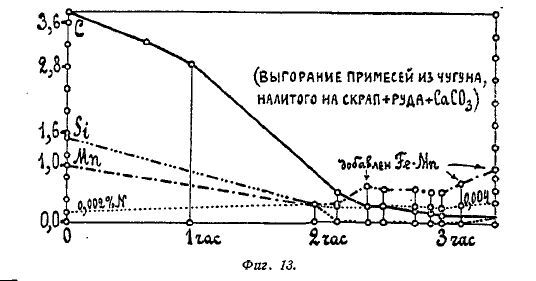

§ 5. ИСПОЛЬЗОВАНИЕ И ПЕРЕДЕЛ ЧУГУНА В РАСПЛАВЛЕННОМ СОСТОЯНИИ является с технико-экономической точки зрения наиболее целесообразным. В обыкновенной доменной печи, в случае рационально составленной шихты, удаляется в виде CaS и MnS в шлак 75% всей серы; при выдерживании в миксере (емкостью от 500 до 2000 тонн) из расплавленного чугуна удаляется в виде MnS в шлак еще от 75 до 90% оставшейся серы1) причем выравнивается температура и состав чугуна. Совершенно нецелесообразно предварительно отливать чугун в свинки (чушки), а затем вновь расплавлять, что связано с угаром ценных составляющих, изменением состава чугуна и лишним составом флюсов, топлива (около 10% кокса от веса холодного чугуна) и рабочей силы. Последовательность в изменении состава чугуна при переплавке в вагранке изображена на фиг. 12. Выгорание примесей в основной мартеновской печи изображено на фиг. 13. Результаты бессемерования чугуна представлены на фиг. 14 (английский способ; начальная температура чугуна около 1200°), на фиг. 1 (немецкий способ; начальная температура чугуна около 1400°) и на фиг. 16 (американский способ, применяемый для бедных кремнием, но сильно перегретых чугунов); результаты томасирования представлены на фиг. 17; см. железоделательное производство.

1) Температура чугуна (кремнистого, марганцовистого) и шлака, вытекающих из домны = 1400-1500° (а в горне у фурм = 1550 – 1700°). Удалению серы в виде CaS и MnS способствуют большая основность, а главное – высокая температура шлака; по Caffery и Oestelry (1923), в бисиликате, CaSiO3, при 1350° растворимость CaS и MnS значительно меньше, чем при 1600° в отношениях 4:40 (для CaS) и 14:93 (для MnS); соответственно в (CaO)2.Al2O3.SiO2 отношения равны 10:44 и 6:89.

Фиг. 12.

Фиг. 13.

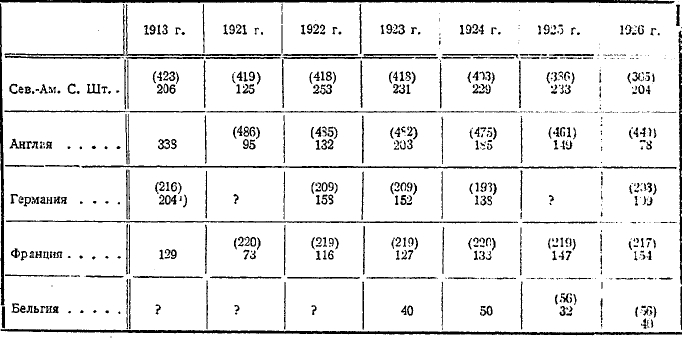

Таблица Р.

Зарплата рабочих и индексы реальной зарплаты рабочих по выплавке чугуна в Северо-Американских Соединенных Штатах.

Таблица Ц.

Движение цен на чугун (в золотых рублях за метрическую тонну)

(по Уманскому, «Мировое хозяйство», 1928 г., и по Пильнику, «ТЭВ», №4, т. IV).

Таблица Ж.

Довоенная мощность заводов по выплавке чугуна в России

(в млн. тонн) (по Жданову, «Довоенные мощности металлопромышленности», 1925).

Таблица Ф.

Себестоимость одной тонны чугунного фасонного литья в 1925/26 г.

(по данным ВСНХ УССР).

Раффинировка в электропечах предельного чугуна на дешевые сорта стали (балочной, рельсовой) ныне является еще неэкономичной; последние с выгодой получаются лишь в результате мартенования, бессемерования или томасирования, в зависимости во многом от состава руды, перерабатываемой на чугун; так, например, фосфор нацело переходит в чугун из шихты, и если содержание фосфора в чугуне окажется при этом в пределах 1,7—2,5% Р (см. также: табл. I), то окончательный продукт, сталь, может быть с выгодой получен лишь при помощи томасирования выплавленного чугуна.

А. Разумников.

| Номер тома | 48 |

| Номер (-а) страницы | 697 |