Двигатели

Двигатели, машины, которые служат для превращения естественных сил природы (различных видов энергии) в механическую работу. Единственным источником энергии на земном шаре является теплота, получаемая от солнца, которая на земной поверхности может принимать разнообразные виды. Земная атмосфера, нагреваясь под действием теплоты солнца, приобретает различную плотность, вследствие чего появляются воздушные токи — ветер, который может приводить в движение ветряные двигатели, (см.), а эти последние могут производить различную работу. Так как ветер имеется не всегда и в различные времена бывает различной силы, то ветряные двигатели могут применяться лишь для работы, не требующей постоянства.

Теплота солнца, испаряя воду на поверхности земли, перемещает водяные пары на возвышенности, откуда пары, превращаясь в водяные потоки, стекают вниз, причем энергия текущей воды может быть утилизирована в водяных двигателях (см. приложение). Вода, падая, может действовать своим весом и, наливаясь в ковши водяных колес, заставлять их вращаться (наливные колеса); может втекать со скоростью под колеса и вращать их, действуя на лопатки живой силой и ударом (подливные или нижнебойные колеса); может втекать между лопатками и, двигаясь по лопаткам с известной скоростью, давить на них, заставляя этим вращаться колесо; такие колеса называются турбинами; наконец, вода может втекать под напором в цилиндры и давить на поршень, заставляя его двигаться внутри цилиндра (водостолбовые машины). Водяные двигатели очень удобны для пользования, но могут применяться лишь там, где имеется водяная сила — белый уголь.

Наконец, теплота и свет солнца, вызывая рост растений, производят накопление на земной поверхности горючего материала (дрова, торф, каменный уголь, антрацит, нефть), или топлива, которое, сгорая, выделяет тепло, а это последнее может превращаться в механическую работу в тепловых двигателях. Полученное из топлива тепло может идти на образование водяных паров под большим давлением, которые затем вводятся в цилиндры с поршнем и, производя на него давление, заставляют поршень двигаться — получаются поршневые паровые машины (см. паровые машины). Те же пары могут входить в особые колеса с лопатками и, двигаясь около лопаток с большими скоростями, будут производить на лопатки давление, вследствие чего колеса будут вращаться около своей оси; машины, работающие по такому принципу, называются паровыми турбинами. Паровые машины и турбины являются в настоящее время наиболее распространенным типом двигателей. Вместо того, чтобы посредствующей рабочей средой применять пар, можно для той же цели пользоваться воздухом. При нагревании воздух расширяется, давит на поршень, заставляет его перемещаться, а затем, если воздух сообщить с охлаждающим телом, то он снова сократится, и поршень возвратится обратно; машины, работающие таким образом, известны под названием калорических двигателей. Эти машины получаются очень громоздкие и потому применяются в очень небольшом числе и лишь для самых малых мощностей. Топливо можно превращать в газ, который затем вводится в цилиндр двигателя, смешивается там с воздухом и воспламеняется. Под влиянием высокой температуры давление газа сильно повышается, чем и пользуются, чтобы двигать поршень машины. Так как здесь газ сжигается внутри цилиндра машины, то подобные двигатели называются газовыми двигателями внутреннего сгорания (см. приложение). Вместо газа внутрь цилиндра можно вводить жидкое, и даже твердое топливо и заставлять его обращаться в газ, сжигая внутри цилиндра; тогда получаются двигатели внутреннего сгорания с жидким топливом (например, «Дизель»). Подобные двигатели оказываются очень экономичными в отношении расхода топлива и все больше и больше входят в употребление, становясь опасным конкурентом для паровой машины. Пользуясь работой всех упомянутых двигателей, можно приводить в движение машины для приготовления электрического тока (динамо-машины), который затем может быть снова превращен в механическую работу в особых электрических двигателях (см. электромоторы). Таким образом, электрические двигатели сами по себе не являются машинами для превращения естественных сил природы в механическую работу, а являются только очень удобными аппаратами для передачи на расстояние энергии, полученной при помощи других двигателей. Хотя электричество и может быть получено непосредственно из теплоты и при помощи химических реакций, но эти способы обходятся еще слишком дорого, и пока не будет изобретен более дешевый способ непосредственной добычи электричества, до тех пор электродвигатели сохранят лишь роль аппаратов для передачи и распределения работы.

А. Гавриленко.

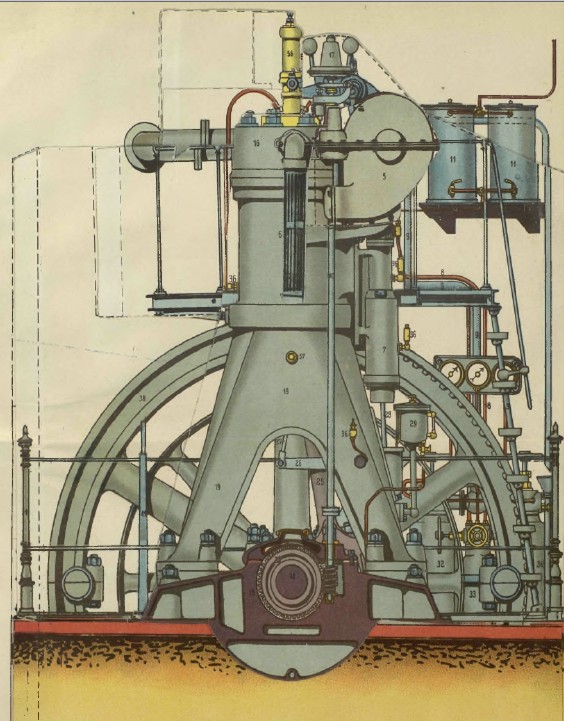

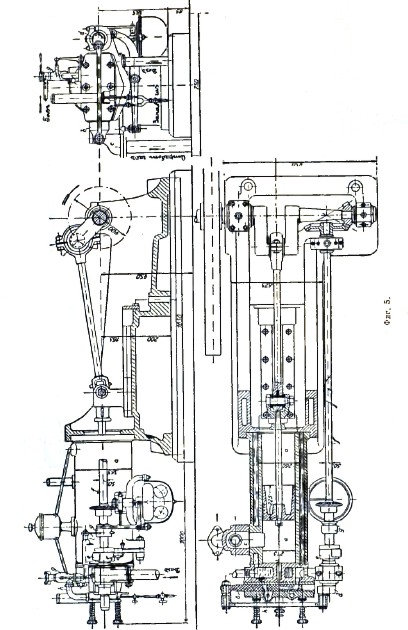

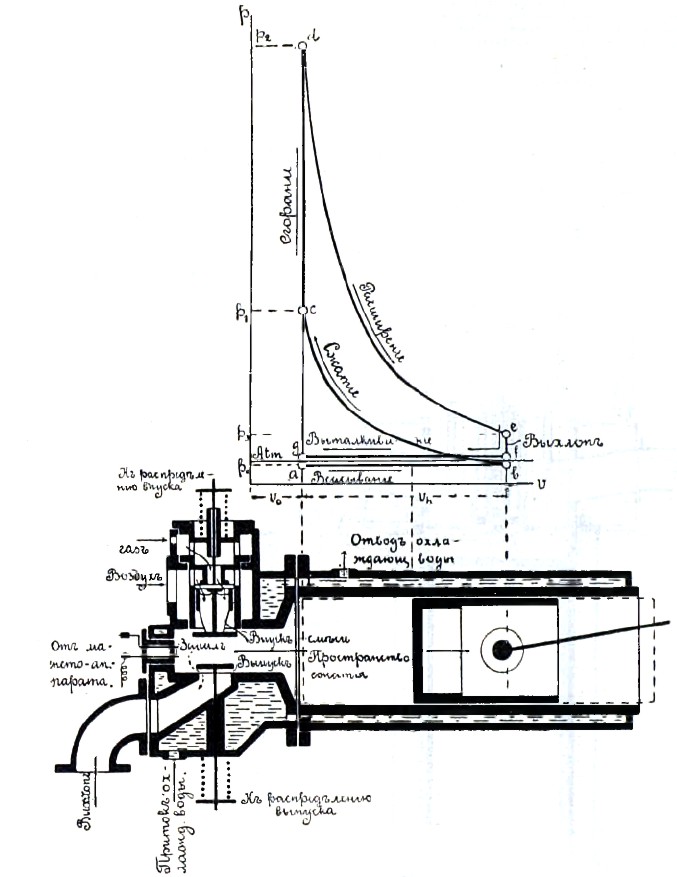

Объяснения к модели двигателя Дизеля.

1. Перила.

2. Площадка.

3. Лестница.

4. Всасывающая воздух труба.

5. Кожух для колес.

6. Охлаждающая цилиндр рубашка.

7. Воздушный насос.

8. Трубопровод высокого давления для воздушного насоса.

9. Трубопровод для пуска в ход.

10. Вал регулятора.

11. Нефтяные фильтры.

12. Нефтепровод.

13. Подшипник коленчатого вала.

14. Коленчатый вал.

15. Фундамент машины.

16. Крышка цилиндра.

17. Регулятор.

18. Кронштейн для подшипников распределительного вала.

19. Машинная рама.

20. Головка воздушного насоса.

21. Распределительный вал.

22. Винтовая передача к распределительному валу.

23. Винтовое колесо.

24. Червяк.

25. Шатун.

26. Вильчатый балансир.

27. Соединительная серьга.

28. Шатун компрессора.

29. Центральная масленка.

30. Трубопровод распыливающего воздуха.

31. Перепускной соединительный трубопровод.

32. Пусковой резервуар.

33. Резервуар для распыливающего воздуха.

34. Запасной пусковой резервуар.

35. Трубопровод охлаждающей воды.

36. Смазочные резервуары.

37. Штопр для чистки.

38. Маховик.

39. Ременный шкив.

40. Трещотка для поворачивания маховика.

41. Рычаг для поворачивания маховика.

42. Собачки.

43. Выхлопной трубопровод.

44. Трубопровод для смазки.

45. Масляный насос.

46. Нефтяной насос.

47. Цилиндр.

48. Поршень.

49. Поршень компрессора.

50. Кривошип.

51. Упорный подшипник.

52. Манометр на пусковой резерв.

53. Манометр на резервуар распыливающего воздуха.

54. Манометр перепускного трубопровода.

55. Пусковой рычаг.

56. Форсунка.

57. Пусковой клапан.

58. Кулачные распределительные шайбы.

59. Форсуночный распределительный рычаг.

60. Воздушный регулирующий клапан.

61. Впускной клапан.

62. Рычаг впускного клапана.

63. Пусковой клапан.

64. Рычаг пускового клапана.

65. Выхлопной клапан.

66. Рычаг выхлопного клапана.

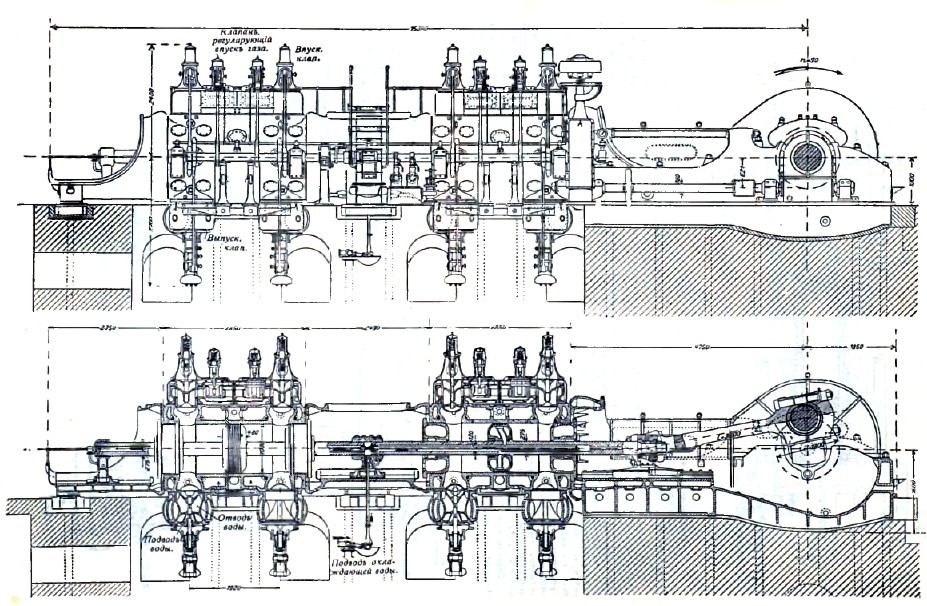

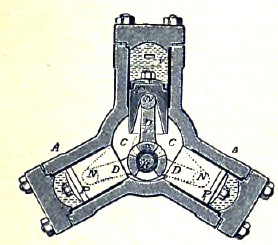

Фиг. 1.

I. Двигатели внутреннего сгорания.

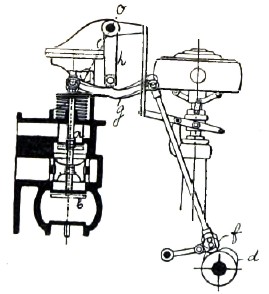

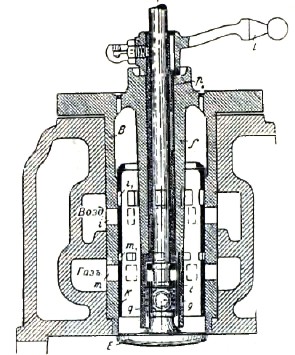

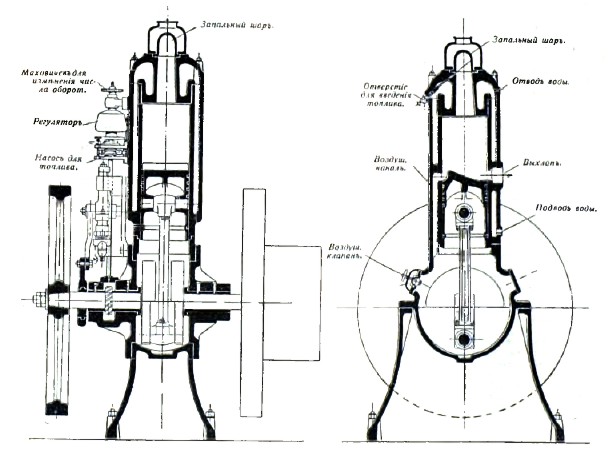

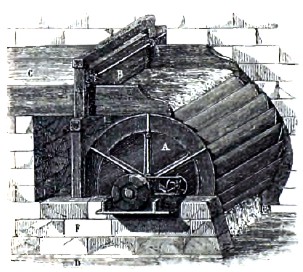

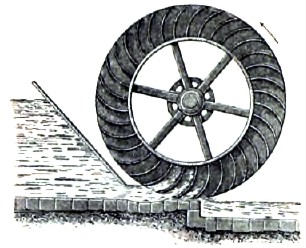

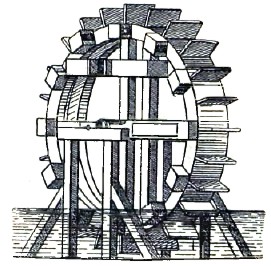

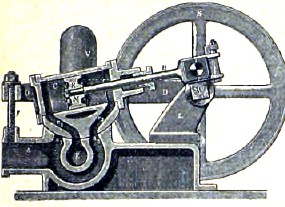

История двигателя внутреннего сгорания начинается в 1860г., когда французскому механику Ленуару удалось впервые построить практически пригодную машину, мощностью до 12 сил, нашедшую себе впоследствии применение в промышленности (фиг. 1). Двигатель этот работал без сжатий; на половине хода поршень присасывал рабочую смесь, после чего она воспламенялась и доводила вспышку до 4 атмосфер; в конце расширения она покидала машину с противодавлением в 0,5 атмосферы. Двигатель этот имел ряд существенных недостатков: ненадежный запал, неравномерный ход, вследствие регулирования вручную и высокой температуры отходящих газов, столь сильно прогревавших выпускной золотник, что двигатель зачастую, особенно при большой нагрузке, начинал останавливаться от собственного трения; кроме того он требовал большое количество рабочего газа, смазочного материала и охлаждающей воды. Эти недостатки в связи с малой экономичностью, не превосходящей 4,5%, являются главной причиной, почему этот двигатель не нашел впоследствии применения в промышленности. В 1862 году кельнский купец Отто, основываясь на трудах своих предшественников, пришел к той мысли, что правильное использование работы возможно при сжатии смеси перед запалом, при зажигании ее в мертвом положении кривошипа и при выполнении всасывания, сжатия и выталкивания в одном рабочем пространстве. Таким образом, он пришел к тому принципу работы, который впоследствии лег в основу моторостроения. Но большие практические трудности, главным образом стуки во время работы, помешали Отто осуществить в полной мере свои идеи.

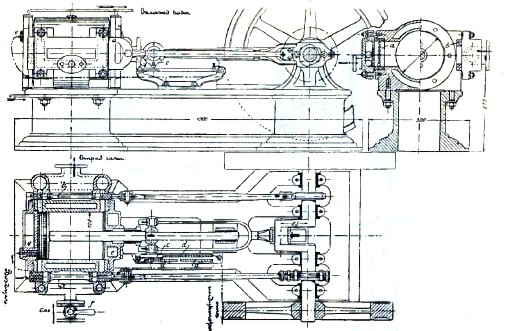

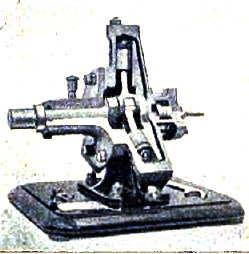

Фиг.2

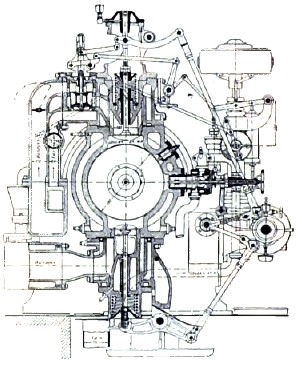

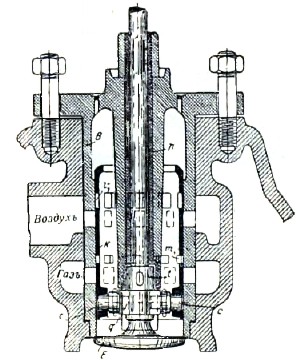

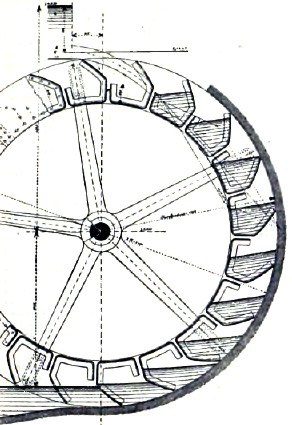

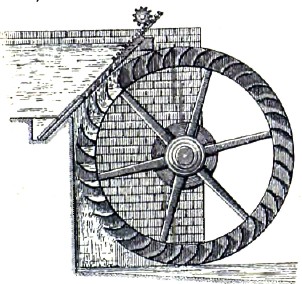

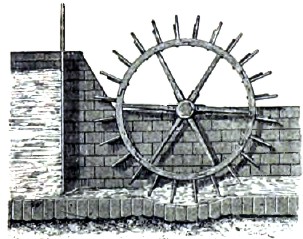

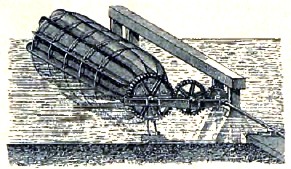

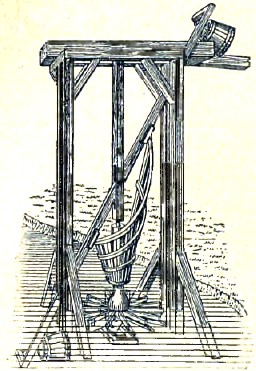

Забросив на время свой двигатель, Отто вместе с Лангеном всецело занялся так называемой атмосферной машиной, появившейся в свет в 1864 г. (фиг. 2). Работа этой машины заключается в следующем: впущенная в цилиндр и подоженная смесь из газа и воздуха гонит поршень с большой быстротой вверх; вследствие инерции движущихся частей расширение продолжается ниже атмосферного, так что к концу подъема под поршнем образуется разрежение. Под внешним давлением атмосферы и влиянием собственного веса поршень начинает опускаться и производит внешнюю работу. Передача работы от поршня на коренной вал осуществляется при помощи зубчатой рейки l (фиг. 3), соединенной с поршнем, которая при опускании поршня производит вращение влево зубчатого колеса о, которое помощью шариковой муфты передает давление валу а; при движении же поршня вверх зубчатое колесо вращается вправо, и шариковая муфта выключена. Первоначальная критика неблагоприятно отнеслась к атмосферной машине: большой шум от быстро движущейся рейки производил невыгодное впечатление. Однако термические исследования показали ее преимущество перед конструированными до нее двигателями: она использовала 14—15% тепла, вводимого в цилиндр, тогда как прежние двигатели использовали лишь 4—5%. Машина не получила распространения вследствие своей громоздкости и дороговизны.

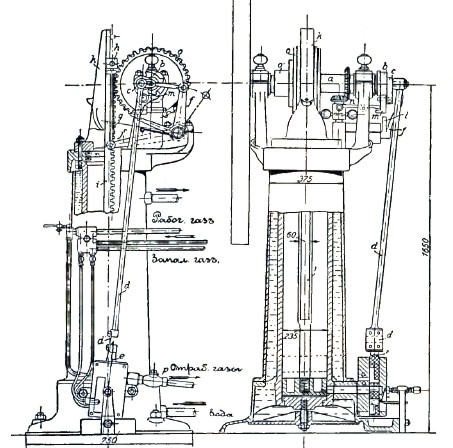

Фиг.3

Фиг.4

В 1875 г. Gilles построил новый двигатель (фиг. 4), соединив в нем непосредственность действия с принципом атмосферной машины Отто-Лангена. В этом двигателе имеется два поршня: один с, связанный с кривошипом коренного вала, и другой а — свободный. Между этими поршнями через золотник d вводится горючая смесь. После воспламенения смеси запальником, давление повышается, поршни быстро разгоняются в разные стороны, причем нижний поршень передает непосредственно давление вспышки на кривошипный вал, а верхний поршень, дойдя до своего крайнего положения, входит своим концом в особую втулку f и удерживается от удара в крышку цилиндра образовавшейся пневматической подушкой, что предохраняет от стуков. При опускании этот поршень схватывается зажимами g и на некоторое время остается в покое. В это время нижний поршень, дойдя до своего мертвого положения, благодаря образовавшемуся между поршнями разрежению, гонится атмосферой вверх, производя полезную работу. В конце его подъема особым приспособлением поршень а освобождается и, падая, выталкивает сгоревшие газы. Оставшаяся часть отработавших газов удерживает поршни от встречи, и двигатель готов к повторению того же процесса. Gilles получил в своей машине несколько лучшее теплоиспользование, чем Отто и Ланген. Лишь 15 лет спустя, в 1877 г., Отто возвращается к своему четырехтактному двигателю непосредственного действия, удачно использовав идею французского инженера Beau de Roches. Этот двигатель дает уже более покойный ход и то же теплоиспользование, что и первый двигатель Отто, но при меньших размерах рабочего цилиндра, являясь прототипом современных четырехтактных двигателей (фиг. 5). Выпуск отработавших газов в нем производится уже клапаном, впуск же смеси газа с воздухом — скользящим золотником, который впоследствии был тоже заменен клапаном. Оба органа получают свое движение от распределительного вала через посредство кривошипа d и некруглой шайбы в. Число оборотов распределительного вала вдвое меньше числа оборотов коренного вала, так что за два оборота последнего получается только один рабочий ход. Когда поршень выходит из мертвого положения, через золотник b начинается всасывание одного только воздуха, который оттесняет остаточные газы; затем открывается газовый клапан g, и начинается всасывание газо-воздушной смеси. В конце всасывающего хода золотник перекрывает впускной канал i, и при обратном ходе поршня рабочая смесь сжимается, открывается запальный канал, и смесь воспламеняется. Получившееся рабочее давление гонит поршень обратно, и расширение газов производят внешнюю работу. За следующий ход поршня выпускной клапан с открывается, и газы выталкиваются из цилиндра.

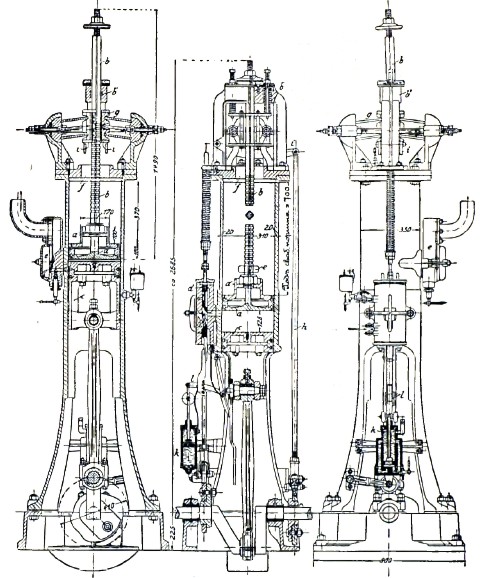

Фиг.5

Регулируется двигатель тем, что при возрастании числа оборотов рычажок I не попадает на кулачок муфты g', связанной с регулятором, и не открывает газовый клапан g; в цилиндр подается лишь один воздух, и вспышка не происходит. Параллельно конструктивному совершенствованию двигателей увеличивалась и их мощность. С 4-сильных двигателей типа 1877 г. рыночные модели завода Дейтца дошли до 100-сильных в конце 80-х годов и с 1895 г., когда началось приспособление двигателя Отто к работе на доменном газе, пошли столь быстрым темпом вперед, что достигли мощностей до 1000 и более сил в одном цилиндре.

Рост мощности двигателей вызвал настоятельную потребность в дешевом газе, что побудило завод Крослей (в 1889 г.), а затем и Дейтца взяться за конструктивную разработку газообразователя. Таким образом, Отто совместно с заводом Дейтца создал ту дешевую двигательную силу, которая и поныне по своей экономичности стоит вне конкуренции. Последователям Отто осталось лишь развить и усовершенствовать его идею. Особый интерес возбудил в 1900 году на Парижской выставке двигатель «Simplex», построенный обществом Кокксриль; двигатель этот был соединен с воздуходувной машиной. 1000-сильный двигатель был осуществлен в одном цилиндре диаметра 1300 mm и хода 1400 mm; давление на поршневой шток в момент вспышки достигало 350 000 klg , т. е. около 22 000 пудов. В самых больших паровых машинах конструктору никогда не приходилось иметь дела с такими большими усилиями.

Так как газовые машины вынуждены часто работать на электрическое освещение, где равномерность хода машины является главным и необходимым условием, то попятно стремление перейти от четырехтактного к двухтактному процессу, идея которого принадлежит Клерку, а технические разрешение конструктивных трудностей — заводам Бенье, Охельхейзеру и Кертнигу. Бесспорно, этому типу двигателя принадлежит будущность, особенно для больших мощностей, для которых важно получить компактный, легкий двигатель.

Одновременно с газовыми двигателями развивались также двигатели жидкого топлива; последние имели то преимущество перед первыми, что стоимость их, ввиду отсутствия газообразователя, была гораздо меньше. Но, вследствие дороговизны топлива в несколько худшего его теплоиспользования для более дешевых сортов жидкого топлива, как керосин и нефть, двигатели эти получили распространение лишь в виде мелких единиц. Лишь с изобретением в 1893 г. двигателя Дизеля начинается широкое распространение жидкого топлива в двигателе внутреннего сгорания. Правда, надежда Дизеля на осуществление процесса сгорания по изотерме, как того требует цикл Карно, не оправдалась. Практика, наоборот, показала, что экономичность его двигателя возрастала с приближением линии сгорания не к изотерме, а к линии постоянного давления (изобаре). Также не оправдалась надежда Дизеля на возможность достигнуть удовлетворительной работы двигателя без применения охлаждения цилиндра, ибо сгорание, как указано выше, происходило не по изотерме, а по изобаре, при которой температура сильно повышается, и охлаждение является неизбежным.

Конструктивная разработка двигателя Дизеля происходила на машиностроительном заводе в Аугсбурге и Круппа, где выяснилась необходимость перейти из изотермы к изобаре. Уже первый 35-ти сильный двигатель, построенный заводом Круппа в 1898 г., по испытанию профессора Шретера, дал расход керосина на эффективный сило-час в 240 грамм, т. е. вдвое меньше, чем в двигателе быстрого сгорания; в современных же двигателе Дизеля этот расход доходит до 180 грамм. Для России двигатель Дизеля, благодаря обилию дешевого топлива, имеет исключительное значение.

Топливо для двигатель внутреннего сгорания бывает трех родов: газообразное, жидкое и твердое. Жидкое топливо при введении в двигатель перед сгоранием испаряется; твердое топливо предварительно обращается в газ, который и вводится в цилиндр двигателя. Продуктами сгорания всякого рода топлива являются также газы. Поэтому все двигатели внутреннего сгорания можно рассматривать, как двигатели, работающие на газообразном топливе. Из газообразных топлив наиболее употребительным является для мелких двигателей светильный газ, для двигателей средней мощности — силовой (генераторный) газ и для крупных двигателей — доменный газ. Из жидких тел — бензин, керосин и нефть. Спирт, благодаря своей дороговизне, мало используется. Главными составными частями всякого топлива являются: углерод (С), водород (Н) и углеводородистые соединения. Эти соединения могут быть сведены к трем группам:

1. Бензолистые соединения вида СnHn: I) ацетилен С2Н2 2) бензол С6H6. II) Группа вида CnH2n: 1) этилен С2Н4, 2) бутилен С3Н6, 8) пропилен С4Н8. III) Метанистые соединения вида CnH2n+2: 1) метан СН4 2) этан С2Н6, 3) пропан С3Н8. Отмеченные курсивом соединения являются наиболее важными и преобладающими углеводородами в газообразном топливе.

Процесс горения всякого топлива сводится к окислению его составных частей, и продуктами полного сгорания являются: углекислота СО2 и водные пары Н2О. При этом замечается, что объемы газообразного топлива до и после сгорания не остаются постоянными. Примерами этого могут служить следующие реакции сгораний

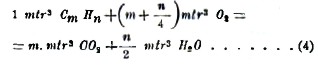

![]()

Вообще, если имеется углеводородистое соединение вида СmНn , то для полного сгорания 1 м3 его требуется (m+n/4)м3 кислорода, причем реакция происходит по формуле:

В случае, селя в самом топливе содержится кислород (O2) в количестве r атомов, то для полного сгорания 1 м3 подобного топлива будем иметь формулу:

Зная количество теоретически необходимого кислорода, легко вычислить и теоретически необходимое количество воздуха (L).

Разницу в объемах газов (Δ) до и после сгорания легко получить, вычитал из объема газов до сгорания объем их после сгорания.

Итак, из формулы (4)

Отсюда видно, что изменение объемов не зависит от количества атомов углерода (m), входящих в состав данного соединения, а зависит лишь от числа атомов водорода (n). Все полученные формулы действительны при одних и тех же температурах и давлениях до и после сгорания.

Теплотворная способность топлива. Теплотворной способностью называется свойство топлива выделять при полном сгорании единицы (объемной или весовой) определенное количество тепловых единиц (Cаlor). Теилотворная способность единицы топлива (Н), будет ли это 1 klg , или 1 м3 , зависит от того, сгорает ли оно при постоянном давлении (Нр) или при постоянном объеме (Нv).

При сгорании газов, дающих увеличение объема, Нр < Нv для газов же, не изменяющих своего объема (например, метан — СН4), Нр = Нv. Разница между Нр и Нv получается как результат внешней работы AL, производимой газам при изменении объема после сгорания:

Qp = Qv + AL

(знак при АL следует понимать в алгебраическом смысле). Но ввиду малой разницы между величинами Нр и Нv, не превосходящей 1,5%, ею обычно пренебрегают.

Количество необходимого воздуха для горения одного klg жидкого топлива, состоящего из С klg углерода, Н klg водорода, S klg серы и О klg кислорода, может быть определено из формулы;

![]()

Характеристическую постоянную после сгорания можно было бы определить из характеристического уравнения, зная конечное состояние газов (Р, V и Т), проще же можно найти ее из изменения объемов после сгорания.

В двигателе внутреннего сгорания нельзя использовать всего тепла, выделяемого топливом, ибо часть его теряется в виде скрытой теплоты парообразования, затраченной на испарение воды, образующейся при горении. В зависимости от этого отличают высшую теплотворную способность — без вычета этой затраты тепла — и низшую, или рабочую, учитывающую эту потерю. Ввиду того, что температуры отходящих газов в двигателе внутреннего сгорания высоки и, следовательно, вода, находящаяся в продуктах сгорания, уходит в виде пара, унося с собой скрытую теплоту парообразования, на практике приходится считаться только с низшей теплотворной способностью. Для тех родов топлива, которые не содержат водорода, разницы вежду высшей и низшей теплотворными способностями не существует; для топлив же, содержащих водород, эта разница растет вместе с валентностью топлива.

Теплотворная способность рабочих смесей. Практически интересна не теплотворная способность составных частей топлива, а теплотворная способность смеси газа с воздухом. Если на 1 м3 газа для его сгорания тратится L м3 воздуха, то теплотворная способность смеси будет:

Hg = Hu/(1+L) ТЕ (тепловых единиц) (9),

так как тепло 1 м3 газа теперь будет заключаться уже в (1+L) м3 смеси. Например, для нефти, 1 klg которой требует (при 0˚С и 760 мм) для своего сгорания 11,6 м3 воздуха, теплотворная способность 1 кг смеси будет:

Hg = Hu/(1+L) = 10200/(0+11,6) = 880 TE

(0 в знаменателе мы берем потому, что объем жидкого топлива по сравнению с примешиваемым к нему объемом воздуха так незначителен, что им можно пренебречь). Ниже приводим средние величины низших теплотворных способностей некоторых смесей при 0° и 760 mm давления.

Из приведенных примеров видно, что иногда топливо более бедное оказывается выгоднее для работы вследствие того, что требует для своего сгорания меньшее количество воздуха. Таким образом, мощность двигателя внутреннего сгорания при работе на разных топливах обусловливается не теплотворной способностью самого топлива, а его смеси с воздухом.

Теплоемкость. Новейшими исследованиями установлено, что теплоемкость возрастает вместе с температурой по закону прямой, с=а+bT, где а и b постоянные величины. Различают средние теплоемкости, Сm истинные, С. Если истинная теплоемкость выражается уравнением:

С = a+bT (10),

То средняя теплоемкость равняется

Cm = a + (b/2)T (11)

По подсчетам Shrober'а из опытов Лангена средние молекулярные теплоемкости таковы: теплоемкость при постоянном обеме (Сv): для простых газов С’v = 4,625+0,00053 Т; для углекислоты С’’v =6,774+0,00189 Т; для водяного пара С’’’v = 6,855 + 0,00116 Т; теплоемкость при постоянном давлении (Cp): для простых газов C’p = 6,600+0,00053 Т; для углекислоты C’’p = 8,749 + 0,00189 Т; для водяного пара C’’’p = 8,830 + 0,00116 Т. Разность между Cp и Сv можно вывести следующим образом. Имеем

Зная разность Ср—Сv , всегда можно по одной из них определить другую. Зная теплоемкость отдельных составных частей смеси и их количественное содержание, можно таким же путем определить и теплоемкость смеси.

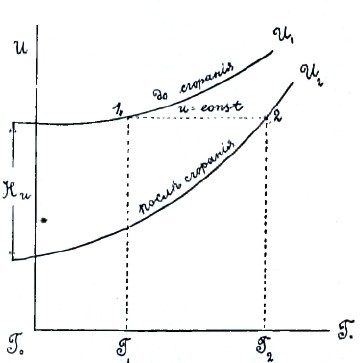

Фиг.6

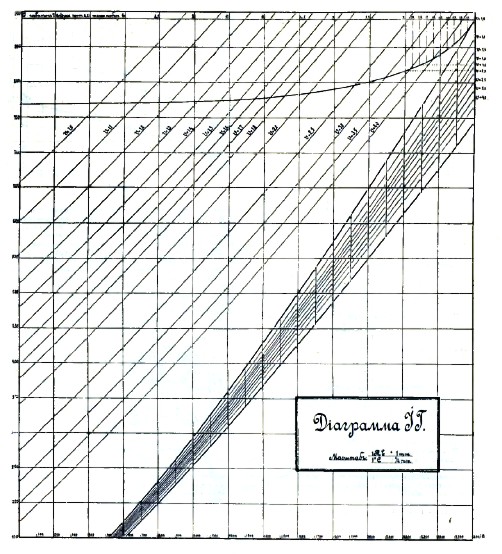

Температура сгорания. Если графически изобразить изменения внутренней энергии после сгорания (U2) (фиг. 6), затем отложить от нее вверх по оси ординат теплотворную способность данного топлива Нu (химическую энергию) и нанести потом кривую изменений внутренней энергии до сгорания (U1), то получим две сходящиеся кривые. Теплоемкость сгоревшей смеси всегда больше теплоемкости рабочей, и потому кривая U2 пойдет круче кривой U1.Так как сумма термодинамической и термохимической энергии рабочей смеси остается без изменения за весь период сгорания (1-2), то можно идти от точки 1 (начало процесса горения) по линии 1—2, параллельной оси абсцисс (u = const) до точки 2 (конец горения), определить соответствующую в той точке температуру смеси после сгорания. Построив ряд подобных кривых U1 и U2 легко графическим путем определить соответствующую температуру сгорания и теплоемкость. Если процесс сгорания протекает при постоянном давлении (р = const), то все тепло идет па повышение теплосодержания (J). Построив в системе координат (JT) кривые изменения теплосодержания рабочего тела до и после сгорания (подобно фиг. 6), мы можем, идя по линии постоянного теплосодержания, при котором и протекает процесс сгорания при постоянном давлении, графически определить температуру сгорания в каждом отдельном случае. Кривые изменений теплосодержания J1 и J2 фактически никогда не могут встретиться, ибо еще ранее достижения этой высокой температуры, соответствующей точке пересечения кривых J1 и J2 произойдет диссоциации рабочих газов. Для наглядности приводим ниже диаграмму кривых теплосодержания, полученную для двигателя Дизеля при разных избытках воздуха (фиг. 7). Слева нанесен ряд эквидистантных кривых для рабочего газа при разных избытках воздуха, а справа расходящийся пучок соответствующих кривых для сгоревших газов. Чтобы найти температуру горения, пользуясь диаграммой, нужно взять точку на кривой рабочего воздуха для соответствующей температуры (абсциссы) и избытка воздуха (u = . .) и пронести линию вправо до пересечения с соответствующей кривой (v = . .) сгоревших газов, тогда абсцисса точки пересечения и даст температуру горения.

Фиг.7

Имея характеристические уравнения рабочих газов до (p1v1 = R1T1) и после (p2v2 = R2T2) сгорания, можем для периода процесса сгорания написать:

Уравнения 16 и 17 дают возможность определить конечное давление и объем после сгорания для двигателей Отто и Дизеля.

Рабочие процессы двигателей внутреннего сгорания.

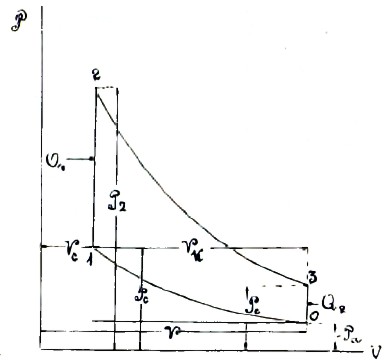

1. Рабочий процесс Отто (при с = const)

На фиг. 8 изображена рабочая диаграмма процесса Отто.

Фиг. 8

Обозначим рабочий объем через Vh пространство сжатия через Vс, весь объем цилиндра V= Vh+Vc и степень сжатия E=V/Vc. Процесс происходит следующим образом. Когда поршень идет вправо от своего мертвого положения до точки 0, происходит всасывание смеси. Всосанная смесь сжимается по адиабате 0—1; воспламененная в точке 1, она сгорает по линии постоянного объема 1—2; затем происходит расширение в адиабате 2—3; наконец, по линии постоянного объема 3—0 идет уравнивание давлений, а затем от точки 0 до левого мертвого положения выталкивание сгоревших газов. Таким образом, полный цикл этого процесса требует четырех ходов рабочего поршня (4-х тактов) или двух оборотов. Периоды всасывания и выталкивания с термической стороны большого интереса не представляют. Поэтому рассмотрение процесса Отто мы начнем с точки 0.

Определим термический коэффициент полезного действия этого процесса. Вообще:

ηt = (Q1-Q2)/Q1 = 1 – Q2/Q1 (18)

где — Q1-Q2 есть тепло, обращенное в работу, Q1 — сообщенное тепло, а Q2 — тепло, отданное холодному источнику. Можно предположить, что по линии 1 — 2 (v = const) происходит не сгорание; а простое сообщение тепла извне, так же, как по линии 3—0 не вытекание газов, а отдача тепла холодному источнику. В действительности же количество газов, вследствие вытекания по линии 3—0, не одинаково. По первому принципу термодинамики:

dQ = dU + Apdv,

но dQ = cvdT; если v =const, то dv = 0 и тогда dQ = dU = EvdT.

Интегрируя для Q в пределах температур T1 и Т2 а для Q2 в пределах Т3 и Т0, можно написать:

Q1 = сv (T2 — Т1); Q2 = сv (T3 — Т0).

Разделив, получим:

Но, пользуясь уравнениями Поассона, получим, что:

Тогда:

Но из уравнения адиабаты 0-1:

Из полученного выражения для выведенного в предположении постоянных теплоемкостей, видно, что оно зависит исключительно от степени сжатия Е и показателя k. Этим и объясняется низкий термический коэффициент полезного действия прежних двигателей, работавших без сжатия.

Установленная зависимость ηt от Е и k показана на таблице 2.

Таблица 2. Величины ηt для процесса быстрого сгорания (Отто) при различных Е и k

|

k E |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

1,20 |

0,129 |

0,167 |

0,197 |

0,221 |

0,242 |

0,260 |

0,275 |

0,301 |

0,322 |

0,340 |

0,356 |

0,369 |

|

1,25 |

0,159 |

0,205 |

0,270 |

0,269 |

0,293 |

0,313 |

0,331 |

0,361 |

0,385 |

0,405 |

0,423 |

0,438 |

|

1,30 |

0,188 |

0,241 |

0,281 |

0,313 |

0,340 |

0,363 |

0,383 |

0,416 |

0,442 |

0,464 |

0,483 |

0,499 |

|

1,35 |

0,216 |

0,274 |

0,319 |

0,355 |

0,384 |

0,409 |

0,431 |

0,466 |

0,494 |

0,517 |

0,537 |

0,553 |

|

1,40 |

0,248 |

0,313 |

0,363 |

0,402 |

0,434 |

0,460 |

0,483 |

0,520 |

0,550 |

0,574 |

0,534 |

0,610 |

Таблица 3. Величины ηt для процесса постепенного сгорания (Дизеля) при различных Е, k и ρ

|

k |

E ρ |

1,50 |

1,75 |

2,00 |

2,25 |

2,50 |

2,75 |

3,00 |

|

1,3 |

16 |

0,535 |

0,522 |

0,512 |

0,499 |

0,488 |

0,479 |

0,471 |

|

1,41 |

13 |

0,616 |

0,602 |

0,588 |

0,576 |

0,564 |

0,552 |

0,540 |

Из нее видно, что с повышением k при одном и том же Е термический коэффициент полезного действия (ηt) возрастает. Такая же зависимость существует между ηt и Е при одной и той же величине k. Несмотря на повышение ηt двигатель с увеличением Е, идти далеко в направлении увеличения Е не следует.

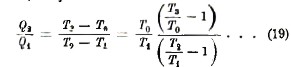

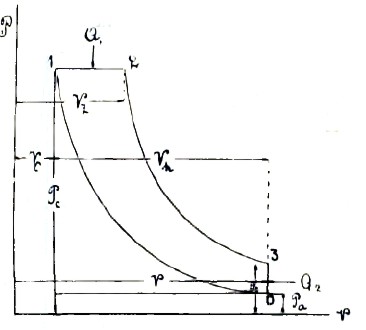

Фиг. 9

Наглядно это будет видно при рассмотрении кривых на фиг. 9. Кривая как видим, с возрастанием Е прерывно увеличивается, и этот рост ηt с переходом к большим значениям Е начинает приобретать довольно резкий характер. Но, если обратиться к кривой общего экономического коэффициента ηt учитывающего и механические потери, то картина совершенно меняется. Maximum экономичности получается при Е≈10—12, а дальше уже замечается падение экономичности. Последнее объясняется тем, что с повышением сжатия потери от трения возрастают. Другой предел повышения степени сжатия — ставит необходимость избегать преждевременной вспышки смеси, ввиду высоких температур, которые обыкновенно сопровождают большое сжатие.

Фиг.10

Рабочие органы двигателя Отто. На фиг. 10 изображена схема рабочих органов двигателя быстрого сгорания (цилиндр, поршень, впускной и выпускной клапаны, запальники и т. д.). Рядом помещена рабочая диаграмма, отдельные фазы которой при разных положениях поршня легко проследить. Точка а соответствует началу всасывания, — поршень в мертвом положении; при переходе поршня в другую мертвую точку (b) верхний всасывающий клапан открыт; в точке (b) всасывание прекращается, — поршень идет обратно, и впускной клапан закрывается, в точке c сжатая смесь поджигается электрической искрой от разобщения контактов запальника, находящегося в крышке цилиндра; благодаря вспышке давление поднимается до точки d, и поршень, идя вправо (3-ий ход), совершает внешнюю работу. В точке е открывается выхлопной клапан, поршень совершает 4-ый ход (влево), во время которого выхлопной клапан открыт, и происходит выталкивание сгоревших газов.

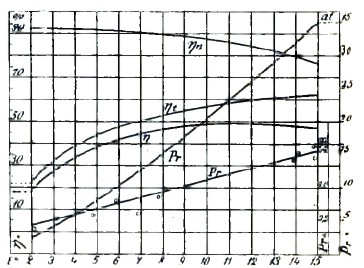

Рабочий процесс Дизеля (при с = const). Обозначения vc, vh, v остаются прежние. Через vz обозначим объем к концу сгорания. Как и раньше E = v/vc.

Введем для этого процесса еще одно понятие — степень предварительного расширения ρ:

ρ = vz/vc (22)

Как видно из диаграммы на фиг. 11, процесс Дизеля отличается от процесса Отто тем, что сгорание совершается не по линии постоянного объема, а по линии постоянного давления. Самый процесс Дизеля происходит следующим образом: сначала всасывается свежий воздух, сжимается по адиабате 0—1, причем температура сильно повышается; затем в точке 1 в сильно сжатый воздух вдувается нефть, распыляемая воздухом, сжатым в особом компрессоре; происходит воспламенение смеси и сгорание по линии постоянного давления 1—2. Дальше, как и в двигатель быстрого сгорания (Отто), идет адиабатическое расширение по линии 2—3, выхлоп по линии постоянного объема 3—0 и т. д. Степень сжатия в процессе Дизеля допускается значительно выше, чем в процессе Отто, так как сжатием одного лишь воздуха устранена опасность преждевременного воспламенения топлива.

Определим термический коэффициент полезного действия для процесса Дизеля.

Тепло полученное Q1 = ср (Т2 — Т1) и тепло, отданное холодному источнику, Q1 = сv (Т3 — Т0).

По общей формуле ηt = 1-Q2/Q1.

Но

На основании характеристического уравнения можно написать:

T2/T1 = vz/vc = ρ

Фиг.12

Из уравнения адиабаты 0—1 и 2—3 имеем:

Итак для двигателя Дизеля термический коэффициент полезного действия зависит, кроме Е и k, еще от степени предварительного расширения ρ. Чем больше ρ, тем меньше ηt, и, так как ρ увеличивается с ростом нагрузки, то ηt Дизеля повышается по мере убывания нагрузки. Здесь, как и в двигателе быстрого сгорания, механический коэффициент полезного действия изменяет теоретические выводы, и практический maxim, выгодности (экономичности) получается здесь приблизительно при ¾ полной нагрузки.

Зависимость ηt Дизеля от Е и ρ приведена в таблице 3.

Сравнение этой таблицы с таблицей 2 для двигателя Отто показывает, что одинаковая величина ηt при одном и том же к достигается в двигателе Отто при меньшем сжатии, чем в двигателе Дизеля; последнее указывает на отсутствие термического превосходства двигателя Дизеля над двигателем Отто. Однако, благодаря тому, что в двигателе Дизеля раздельный впуск воздуха и топлива дает возможность доходить до больших величин сжатия, процесс его практически оказывается значительно экономичнее.

Выше приведенные формулы для ηt Отто и Дизеля были найдены в предположении постоянства теплоемкостей; величины ηt видоизменятся, если принять во внимание изменяемость теплоемкости.

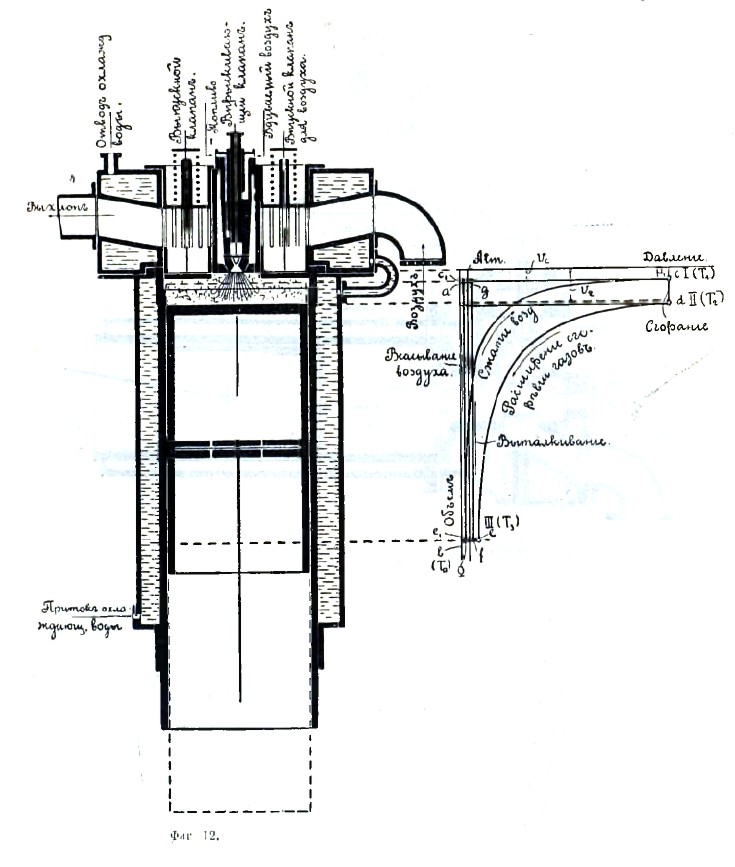

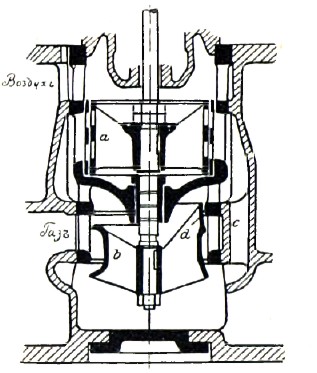

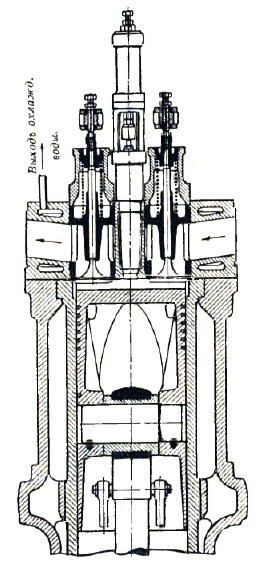

2. Рабочие органы двигателя Дизеля. Схема рабочих органов двигателя Дизеля видна на фиг. 12.

К цилиндру прикреплена крышка, в центре которой помещена форсунка для нефти и распыляющего ее воздуха. По сторонам расположены впускной и выпускной вентили. Как цилиндр, так и крышка охлаждаются водой. Соотношение между ходами поршня и фазами рабочей диаграммы (фиг. 11) можно проследить по чертежу аналогично тому, как мы это делали для двигателя Отто. Распыляющий воздух поступает в цилиндр двигателя Дизеля обыкновенно под давлением в 38—60 atm, в зависимости от нагрузки машины. Давление в конце сжатия достигает обычно 32—36 atm. Благодаря соответствию между количеством вдуваемого воздуха, его давлением и количеством впрыскиваемой нефти, в двигателе Дизеля достигается полное сгорание.

Фиг.13

Действительный рабочий процесс. Период всасывания. Когда кончается выталкивание сгоревших газов, в пространстве сжатия остается часть их с давлением несколько большим атмосферы. При обратном ходе поршня давление остаточных газов начинает понижаться до атмосферного; затем падение давления продолжается, и начинается всасывание свежей смеси, продолжающееся до тех пор, пока поршень не придет в другую мертвую точку а (фиг. 13). Весь рабочий объем мы однако не в состоянии заполнить свежей смесью ввиду частичного заполнения цилиндра остаточными газами и сопротивления впускных органов. Весовое отношение всосанного количества рабочей смеси к теоретически возможному называется коэффициентом подачи ηе. Этот коэффициент подачи ηе при определенном рабочем объеме влияет на мощность двигателя; чем больше ηе, тем больше количество всосанной смеси и тем больше работа, т. е. мощность машины. Кроме того, на мощность влияют температура и давление окружающей среды.

Таблица 4 показывает, насколько сильно влияние барометрической высоты на мощность двигателя.

Таблица 4. Мощность двигателя в зависимости от барометрического давления.

|

Высота над землей (м) |

0 |

200 |

1000 |

2000 |

|

Давление ртутного барометра |

760 |

742 |

674 |

598 |

|

Величина мощности |

1 |

0,975 |

0,89 |

0,76 |

Двигатель, имеющий на земле мощность, равную единице, при подъеме на 2000 м над уровнем земли теряет 24% своей мощности.

Для различных двигателей коэффициент подачи различен и находится в зависимости от конструкции рабочих органов, от числа оборотов: двигатель с принужденным действием клапанов но сравнению с двигателями с самодействующими клапанами дают больший ηе; точно так же двигатели тихоходные по сравнению с двигателями быстроходными имеют больший ηе. Таблица 5 иллюстрирует эти положения.

Таблица 5. Опытные данные для pr, Tr, pa, ηе

|

pa=0,88-0,93 at |

ηе=0,88-0,93 |

В тихоходных двигателях с управляемым впускным клапаном |

|

pa=0,85-0,90 at |

ηе=0.80-0.87 |

В тихоходных двигателях с самодействующим впускным клапаном |

|

pa=0,80-0,85 at |

ηе=0.78-0.85 |

В быстроходных двигателях с управляемым впускным клапаном |

|

pa=0,78-0,83 at |

ηе=0.65-0.85 |

В быстроходных двигателях с самодействующим впускным клапаном |

|

pa=0,60-0,75 at |

ηе=0.50-0.65 |

В быстроходных автомобильных двигателях с самодействующим впускным клапаном и охлаждаемыми ребрами. (Калоризаторы в бензиновых двигателях уменьшают на 3-5%). |

|

pr=1,08-1,15 at |

При слишком раннем закрытии выпускного клапана, при слишком длинном или узком газоотводе эти величины могут быть значительно больше. |

|

|

Tr=700-800 |

||

Период сгорания. Не всякая рабочая смесь может воспламеняться: для каждого газа существует высший и низший предел воспламеняемости. Высшим пределом воспламеняемости называется такой предел, при котором дальнейшее обогащение смеси газом служит уже причиной невоспламеняемости ее; низшим пределом воспламеняемости — при котором дальнейшее разбавление смеси воздухом или другим газом также служит причиной невоспламеняемости смеси. Так, например, воспламеняемость смеси ОО с воздухом лежит в пределах между 16% и 74% ее содержания в воздухе. За пределами этих величин в ту или другую сторону смесь уже не может воспламеняться.

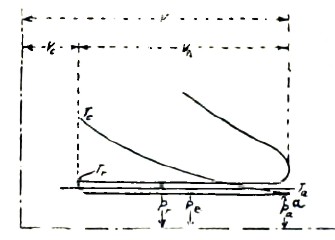

Скорость сгорания различных смесей также не одинакова. Опыты Клерка (фиг. 14) вполне подтверждают это положение.

Фиг. 14. Смесь газа: воздух (в % объема)

a – 1:14

b – 1:13

c – 1:12

d – 1:11

e – 1:9

f – 1:7

g – 1:6

h – 1:5

I – 1:4

Кривые скорости сгорания даны в зависимости от коэффициента смешения. Как видно, скорость сгорания богатой смеси значительно больше, чем бедной. Так, при коэффициенте смешения 1:6 продолжительность сгорания равна 0,05 сек., тогда как при коэффициенте смешения 1:14 она уже в 30 раз больше (0,5 сек.) Это указывает на то, что при богатых смесях можно допустить поздний запал, чего нельзя сделать при смесях бедных. Скорость сгорания зависит также от давления сжатия, под которым протекает сгорание, причем с повышением сжатия скорость сгорания замедляется. Nаgel проделал ряд опытов со светильным и генераторным газами, дающих зависимость скорости сгорания от температуры рабочей смеси:

|

|

Скорость сгорания при 15˚С |

Скорость сгорания при 75˚С |

|

Светильный газ 16% |

3,5 м/с |

3,8 м/с |

|

Генераторный газ 46,5% |

1,95 м/с |

2,1 м/с |

Эти цифры указывают на положительное влияние температуры на скорость сгорания, Итак, хотя нагревание смеси во время всасывания и сжатия способствует лучшему перемешиванию газов, но повышающееся вместе с тем давление мешает газам хорошо диффундировать.

Период расширения. Показатель линии расширения зависит главным образом от давления сжатия. Herberg, производивший опыты для исследования этой зависимости, нашел, что:

|

При давлении сжатия pc (at) |

16 |

10 |

8 |

6 |

4 |

3 |

|

Показания линии расширения n2 |

1.285 |

1.295 |

1.365 |

1.335 |

1.395 |

1.43 |

т. е. с повышением сжатия падает показатель линии расширения. На показатель влияет, хотя не в сильной степени, и величина нагрузки. Herberg производил опыты при разных нагрузках, от больших до холостого хода, и нашел, что показатель при этом менялся в пределах от 1,28 до 1,33; для холостого хода он был равен 1,38. На величину показателя линии расширения влияет также и число оборотов двигателя — чем оно больше, темь короче время соприкосновения газов со стенками в период расширения, а значит, и теплоотдача в этот период меньше; следовательно, показатель n2 уменьшается. Эту зависимость подтверждает и Клерк, который нашел колебания n2 для разных чисел оборотов в пределах от 1,2 до 1,43. Впрыскивание воды в цилиндр влияет на увеличение показателя n3, так как часть тепла тратится на испарение впрыскиваемой воды. При неудачном образовании пространства сгорания и плохом распылении топлива показатель n2 доходит иногда, до 1. Это бывает также при перегрузках двигателя, когда часть смеси не успевает сгорать, и по линии расширения происходит сильное догорание.

Период сжатия. В идеальном случае сжатие должно протекать по адиабате с переменным показателем. В действительном же процессе сжатие, как и расширение, идет приблизительно по некоторой политропической кривой с показателем 1,3—1,335, отличающимся от показателя адиабаты. Нужно заметить, что и показатель адиабаты не остается постоянным, если принять теплоемкости переменными. Он изменяется в зависимости от температуры. Так, с повышением сжатия температура увеличивается, и этот показатель убывает. Впрыскивание воды в период сжатия понижает показатель кривой сжатия, ибо затрачивается часть тепла на испарение впрыскиваемой воды.

Теплоиспользование в двигателе внутреннего сгорания. Таблица 6 дает на примере генераторного газа (при коэффициенте смешения α = 1,5) распределение тепла в двигателе в зависимости от степени сжатия Е.

Таблица 6

|

E |

L |

W |

G |

Остат. |

|

3,63 |

21,5 |

50,4 |

22,7 |

5,4 |

|

4,58 |

24,0 |

49,9 |

21,6 |

4,5 |

|

6,58 |

27,9 |

48,5 |

18,3 |

5,3 |

|

8,16 |

29,3 |

45,6 |

19,3 |

5,8 |

Как видно из нее, чем больше Е, т. е. чем больше давление сжатия, тем больше тепла обращается в полезную работу (L). Потеря тепла в охлаждающую стенки цилиндра воду (W) с увеличением Е несколько убывает, так же как и потеря в выхлопе (G). Остаточный член, включающий потерю от полноты сгорания и в окружающую среду, остается почти без изменения, что указывает на достаточную точность приведенных опытов. Таблица 7 дает распределение тепла в двигателе в зависимости от коэффициента смешения α при определенной степени сжатия (Е = 8,16):

Таблица 7

|

α |

L |

W |

G |

Остат. |

|

1,1 |

23,7 |

41,1 |

14,7 |

20,5 |

|

1,3 |

26,5 |

47,91) |

16,5 |

9,1 |

|

1,7 |

29,3 |

43,3 |

19,3 |

8,0 |

|

1,9 |

29,7 |

41,1 |

19,9 |

9,0 |

|

2,2 |

30,0 |

38,5 |

21,7 |

9,8 |

1) Этот скачок указывает на то, что в случае очень богатой смеси часть ее (иногда 16-17%) совершенно не участвует в процессе горения.

Как видно, работа с бедной смесью (α=2,2) дает лучшие результаты в смысле количества обращенного в работу тепла (L = 30%). Потеря в поду при переходе к более бедным смесям убывает; потери же в выхлопе несколько растут, что объясняется тем, что при той же нагрузке количество отходящих газов больше у бедной смеси, чем у богатой. Таблицы 8 и 9 показывают, что maximum работы двигателя получается при вполне определенном составе рабочей смеси, и что при уклонении в ту или другую сторону от этой цифры полезная работа убывает.

Таблица 8 (Е=3,63)

|

α |

L |

W |

G |

Остат. |

|

1,0 |

18,4 |

38,9 |

17,4 |

25,3 |

|

1,2 |

21,0 |

46,9 |

19,9 |

12,2 |

|

1,5 |

21,9 |

50,6 |

22,7 |

5,4 |

|

1,9 |

20,2 |

44,4 |

26,9 |

8,5 |

|

2,0 |

18,8 |

39,6 |

29,0 |

12,6 |

Таблица 9 (Е=8,16)

|

α |

L |

W |

G |

Остат. |

|

1,33 |

27,8 |

48,3 |

17,2 |

6,4 |

|

1,56 |

29,1 |

45,9 |

18,6 |

6,4 |

|

1,88 |

30,6 |

41,1 |

20,4 |

7,9 |

|

2,21 |

30,4 |

37,1 |

22,4 |

10,1 |

|

2,58 |

29,6 |

36,1 |

25,1 |

9,2 |

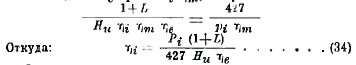

Расчет двигателя. Расчет двигателя сводится главным образом к определению его основных размеров: диаметра цилиндра D и хода поршня S. Пусть имеем топливо с теплотворной способностью Hu. Если на каждый м3 топлива (или 1 kg жидкого топлива) мы даем L м3 воздуха, то теплотворная способность 1 м3 смеси будет Hu(1+L) и, обозначая рабочий объем через Vh, получим тепло, заключающееся в нем в виде Hu(1+L)Vh.

Принимая во внимание, что мы заполняем смесью только часть цилиндра, умножаем полученное выражение на коэффициент подачи ηв. Если двигатель делает n оборотов в минуту, то в случае четырехтактного двигателя полученное тепло нужно еще умножить на n/2 (за два оборота – 1 рабочий ход); для двухтактного же двигателя – умножить на n. На основании этого, для количества работы (в л.с.), получаемой из двигателя в 1 секунду можем написать:

![]()

где ηw — экономический коэффициент полезного действия двигателя. Отсюда рабочий объем:

Итак, если известен ηw для данного типа двигателя, то, задаваясь определенным отношением S/D, можно из этих формул определить и D и S. Из полученных формул можно бы сделать вывод, что мощность четырехтактного двигателя при одних и тех же размерах вдвое меньше мощности двигателя двухтактного. Однако, в двигателях двухтактных, у которых кривошипная камера служить продувочным насосом, т. е. значительно меньше, и потому разница в действительности уже не так велика.

Основные размеры двигателя можно также подсчитать, зная из практики среднее индикаторное давление (Pе) для данного типа двигателя. По уравнению работы пишем для четырехтактного двигателя

Здесь Ne в HP, Pe в kg/м2; Vh в м3.

Для двухтактного двигателя

Обе выведенные формулы для определения основных размеров должны дать одни и те же результаты:

![]()

Заменяя здесь Ре чрез Рi ηm, получим:

Сюда нужно еще ввести поправку на температуру и давление.

Приводя к 15° и 737,5 mm атмосферного давления получим:

Для жидкого топлива, объемом которого обычно пренебрегают, получим:

![]()

(Здесь Pi и Po в kg/cm2).

Из приведенных формул видно, что индикаторный коэффициент ηi зависит, при прочих равных условиях, от среднего индикаторного давления Pi, и, чем оно больше, тем двигатель экономичнее.

Расход топлива. Обозначая Сi расход топлива на индикаторный силочас, имеем:

ηi = 632/(CiHu) (37)

(632 cal — термический эквивалент силочаса). Приравнивая это выражение полученному нами выше, пишем:

![]()

Отсюда:

для газообразного топлива:

![]()

и для жидкого топлива:

![]()

Как видим, расход топлива тем меньше, чем больше Рi, и Гюльднер, повышая среднее индикаторное давление до 7 атмосфер, значительно понижает этим расход топлива в своем газовом двигателе.

Таблица 10 дает величины среднего индикаторного давления для двигателя при работе разным топливом. Из нее видно, что maximum работы для двигателя Отто можно извлечь при работе на светильном газе; следующее место занимает бензин. Плохие результаты дает нефть, и только двигатель Дизеля в этом отношении составляет исключение, давая Рi =7 атм. и соответственно высокий ηi.

Таблица 10. Опытные данные для четырехтактных двигателей.

|

Принято ηm = 0,80 |

Pi, kg/cm2 |

Pn = Pi ηm, kg/cm2 |

Сравнительно с двигателем светильного газа |

|

Двигатель светильного газа |

5,50 |

4,4 |

1,00 |

|

Двигатель силового газа |

4,25 |

3,4 |

0,77 |

|

Двигатель доменного газа |

4,0 |

3,2 |

0,73 |

|

Бензиновый двигатель |

5,25 |

4,2 |

0,95 |

|

Керосиновый двигатель |

3,85 |

3,1 |

0,70 |

|

Двигатель Дизеля |

7,00 |

5,6 |

1,27 |

|

Спиртовой двигатель |

3,85 |

3,1 |

0,70 |

Таблица 11 дает цифры расхода топлива для современных конструкций двигателя при разных мощностях. Тут же даны теоретический и практический расходы воздуха, а также опытные величины для экономического коэффициента полезного действия (ηW).

Как видно из таблицы, возрастание ηW, с увеличением мощности двигателя не так заметно. Наибольший ηW дает Дизель, и для больших мощностей он доходит до 31%.

Таблица 11. Теплопроизводительность, расход воздуха и степень использования топлива для двигателей.

|

Поставленные в скобках единицы веса в заголовках 1 до 8 относятся к жидким (и твердым) родам топлива |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||

|

Рабочая теплопроизводительность 1 м3 (kg) II cal. |

Расход воздуха |

Расход топлива Се на эффективный силочас (при 735,5 мм барометра и 15˚С) для двигателей разной мощности |

|||||||||||

|

Теоретический L0 на 1 м3 (kg) в м3 |

Практический L на 1 м3 (kg) в м3 |

5 НРв |

10 НРв |

25 НРв |

50 НРв |

100 НРв и более |

|||||||

|

Сe м3 (kg) |

ηw*) |

Сe м3 (kg) |

ηw |

Сe м3 (kg) |

ηw |

Сe м3 (kg) |

ηw |

Сe м3 (kg) |

ηw |

||||

|

Светильный газ белый |

4500 |

5,5-6,5 |

7,5-10,0 |

0,70 |

0,20 |

0,63 |

0,22 |

0,58 |

0,24 |

0,54 |

0,26 |

0,525 |

0,27 |

|

Светильный газ обыкновенный |

5000-5500 |

0,63 0,58 |

0,20 0,20 |

0,57 0,52 |

0,22 0,22 |

0,52 0,48 |

0,24 0,24 |

0,48 0,44 |

0,26 0,26 |

0,47 0,43 |

0,27 0,27 |

||

|

Светильный газ богатый |

6000 |

0,53 |

0,20 |

0,475 |

0,22 |

0,44 |

0,24 |

0,40 |

0,26 |

0,39 |

0,27 |

||

|

Силовой газ отнесено к антрациту |

7500 |

- |

- |

0,65 |

0,13 |

0,58 |

0,15 |

0,50 |

0,17 |

0,45 |

0,19 |

0,40 |

0,21 |

|

Силовой газ – к его газу |

1250 |

0,85-1,00 |

1,1-1,4 |

3,0 |

0,17 |

2,7 |

0,19 |

2,4 |

0,21 |

2,2 |

0,23 |

2,1 |

0,24 |

|

Силовой газ – к коксу |

7000 |

0,75 |

0,12 |

0,65 |

0,14 |

0,56 |

0,16 |

0,50 |

0,18 |

0,45 |

0,20 |

||

|

Силовой газ – к его газу |

1150 |

3,3 |

0,17 |

2,9 |

0,19 |

2,6 |

0,21 |

2,4 |

0,23 |

2,3 |

0,24 |

||

|

Доменный газ |

950 |

0,75 |

1,0-1,2 |

- |

- |

3,7 |

0,18 |

3,3 |

0,20 |

3,0 |

0,28 |

2,8 |

0,24 |

|

Каменноугольный газ |

4500 |

5,3 |

7,0 |

- |

- |

1,00 |

0,17 |

0,85 |

0,19 |

0,75 |

0,21 |

0,70 |

0,23 |

|

Керосин |

10500 |

11,5 |

16-22 |

0,55 |

0,11 |

0,50 |

0,12 |

0,46 |

0,13 |

- |

- |

- |

- |

|

Сырая нефть (двигатель Дизеля) |

10000 |

11,0 |

18-20 |

0,25 |

0,25 |

0,24 |

0,26 |

0,23 |

0,27 |

0,21 |

0,30 |

0,20 |

0,315 |

|

Бензин |

11000 |

11,0 |

12-17 |

0,30 |

0,19 |

0,28 |

0,21 |

0,25 |

0,23 |

- |

- |

- |

- |

|

Сырой спирт 90% по объему |

5700 |

6,0 |

8-12 |

0,50 |

0,22 |

0,46 |

0,21 |

0,42 |

0,26 |

- |

- |

- |

- |

|

*) ηw = использованное/затраченное тепло |

|||||||||||||

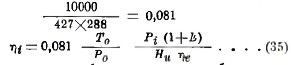

Регулирование. Общие соображения. Регулирование двигателей внутреннего сгорания бывает качественное, количественное и смешанное. Качественное регулирование состоит в изменении состава рабочей смеси; количественное — в изменении степени наполнения смесью цилиндра при сохранении одного и того же состава, и, наконец, регулирование смешанное представляет собой комбинировало качественного и количественного регулирования. К количественному регулированию можно отнести и регулирование «пропусками», состоящее в полном прекращении подачи топлива при возрастании числа оборотов двигателя. Этот способ регулирования является с термической стороны наиболее выгодным, ибо неизменяемость состава смеси, выбранного заранее, обеспечивает полноту горения. Однако, отсутствие вспышек во время пропусков ведет к большой неравномерности хода двигателя, что влечет за собой необходимость больших маховиков. Поэтому регулирование пропусками применяется только в двигатель малой мощности. Недостаток количественного регулирования заключается в том, что при малых нагрузках получается слишком малое сжатие. Помимо влияния этого на теплоиспользование в двигателе инерционные усилия будут больше давления сжатия, в результате этого шатун, как бы обгоняя сжатие, прижмется правой стороной вкладыша головки к валу, что при вспышках, т. е. при резком повышении давления, вызовет удары вкладыша шатунной головки о крейцкопфный болт, и двигатель будет работать со стуком. Избежать этих стуков при малых нагрузках можно применением более бедных смесей, т. е. большими наполнениями цилиндра и менее резким повышением давления вспышки.

Фиг.15

Качественное регулирование по сравнению с количественным обладает тем достоинством, что сжатие при нем остается неизменным. Недостатком же его является то, что при малых нагрузках, т. е. при пользовании бедными смесями, можно выйти из пределов воспламеняемости данного топлива и не получить вспышки. Кроме того, при качественном регулировании для получения правильной диаграммы приходится для разных нагрузок переставлять запал.

Желание избегнуть недостатков качественного и количественного регулирования и воспользоваться их достоинствами привело к третьему типу — смешанного регулирования, при котором в зависимости от величины нагрузки пользуются то количественным регулированием, то качественным.

На фиг. 15 даны рабочие диаграммы всех трех типов регулирования. Пунктирные линии на рабочих диаграммах показывают инерционные усилия движущихся масс. Если обратить внимание на диаграммы слева, относящиеся к качественному регулированию, то видим, что при переходе к малым нагрузкам диаграмма становится значительно хуже, а сгорание идет менее интенсивно. При холостом же ходе (нижняя диаграмма) воспламенения нет, и получается нерабочая диаграмма. В этом случае имеется как бы регулирование «пропусками», но только с потерей не воспламенившегося газа. Инерционные усилия при качественном регулировании все время меньше, чем давление сжатия, которое остается неизменным, ввиду чего двигатель работает без стуков. Переходя к диаграммам (средним) при количественном регулировании, видим, что давление сжатия с уменьшением нагрузки падает, что, в свою очередь, вызывает уменьшение давления по линии сгорания. Линия инерционных усилий при малых нагрузках приближается к линии сжатия и даже ее пересекает, что и сказывается в виде стуков во время работы. Таким образом видим, что с приближением к холостому ходу оба вида регулирования — качественное и количественное — оказываются неудовлетворительными, что и обусловливает необходимость смешанного регулирования.

Фиг.16

Диаграммы смешанного регулирования (правые) показывают, что даже при малых нагрузках рабочие диаграммы получаются достаточно полные, с хорошей линией сгорания, и, кроме того, инерционные усилия остаются все время меньше давления сжатия. Смешанное регулирование выполняется различно. Рейнгардт, например, в своем регулировании впускает сначала воздух, а затем газовую смесь постоянного состава, количество которой регулируется дроссельными заслонками. Рабочая смесь пропускается предварительно через смесительный прибор, что обеспечивает хорошую диффузию; предварительный же впуск чистого воздуха предохраняет рабочую смесь от загрязнения остаточными газами и способствует лучшему сгоранию. Во многих других способах смешанного регулирования при больших нагрузках пользуются регулированием качества смеси, при переходе же к малым нагрузкам — регулированием количества.

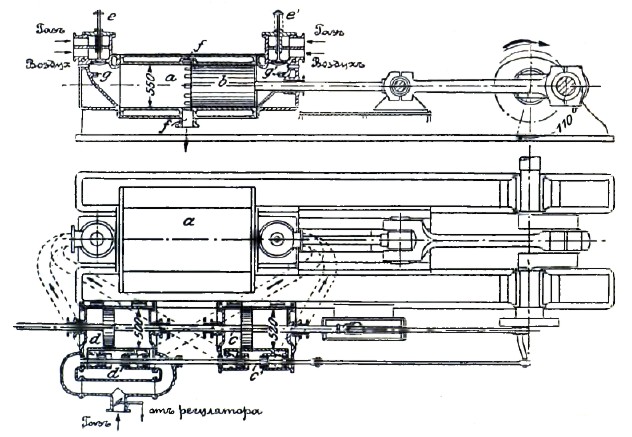

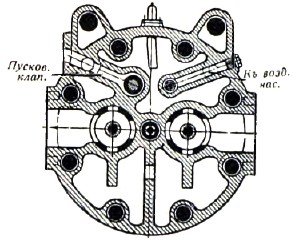

Конструктивное выполнение регулирования. Количественное регулирование. Одной из типичных конструкций количественного регулирования является конструкция завода братьев Кертниг, Как видно из фиг. 16, газ поступает по трубке В через вентиль О в смесительную камеру А, куда также входит по трубке D воздух в направлении перпендикулярном движению газа. Этим устройством достигается хорошее перемешивание. Из смесительной камеры рабочая смесь поступает в цилиндр двигатель по каналу Е, в котором помещается дроссельная заслонка, управляемая регулятором. Клапан О служит для выпуска газов, клапан F — для впуска. Оба клапана — впускной F и выпускной G — работают от распределительного вала с помощью кулачковых шайб, причем они помещены в одной коробке сбоку цилиндра, что значительно облегчает возможность ремонта и ухода. При увеличении числа оборотов дроссельная заслонка в канале Е, уменьшая свободный проход рабочей смеси, изменяет количество ее, поступающее в цилиндр; качество же смеси остается все время неизменяемым и может быть установлено лишь вручную.

Фиг.17

Типичной конструкцией количественного регулирования является конструкция завода Дейтц. Как видно на фиг. 17, регулирование происходит следующим образом: кулак d действует на ролик f, укрепленный на длинной штанге, и через ломаный рычаг g передает движение двухопорному клапану аb, управляющему впуском газа и воздуха. При изменении числа оборотов двигателя регулятор посредством системы рычагов поворачивает коленчатый рычаг h вокруг точки о с сидящим на нем роликом, меняющим соответственно этому точку опоры рычага g, чем и достигается изменение соотношения его плеч и в зависимости от последнего большее или меньшее открытие клапана. Конструкция эта на практике оказалась очень удачной в несколько измененном виде применяется также и для двигателей больших мощностей. Подобная конструкция помещена на фиг. 18.

Фиг.18

В отличие от только что описанной, смесительный прибор здесь во избежание перегрева и более удобного ухода монтирован отдельно. Регулятор действует только на смесительный прибор; подъем же всасывающего и выхлопного вентилей остается постоянным. Газ и воздух все время, кроме периода всасывания, разобщены. Впуск воздуха начинается несколько ранее открытия газового клапана; воздух, таким образом, обгоняет газ и, как бы окружая его, устраняет возможность преждевременного воспламенения. Для остановки двигателя имеется особое приспособление у регулятора, закрывающее газовый канал. Недостатком этой конструкции, как и вообще количественного регулирования, является необходимость ставить очень сильные пружины, так как при малых нагрузках, т. е. при малом количестве рабочей смеси, в цилиндре образуется разрежение, доходящее иногда до 0,5 атм., и выхлопной клапан может сам собой открыться; сильные пружины в свою очередь вызывают сильные удары клапана о седло и быстрое его изнашивание.

Фиг. 19.

Качественное регулирование Тиссена. На фиг. 19 дана конструкция качественного регулирования Тиссена. От распределительного вала через длинную штангу движение передается рычагу, действующему на шпиндель, на котором сидят: круглый золотник а с окнами для впуска воздуха и двухопорный клапан b для впуска газа. Когда газовый клапан закрыт, воздушные окна немного открываются, и воздух, проходя в них, устремляется через канал с вокруг газового клапана и через отверстия в самом клапане в пространство под этим клапаном. В начале всасывающего хода открывается газовый клапан, воздушные же окна продолжают дальше открываться, и, благодаря тому, что газ и воздух поступают как через отверстия в самом клапане, так и через пространство между телом клапана и клапанной коробкой, получается хорошее перемешивание рабочей смеси; последнее повторяется еще раз под клапаном благодаря притоку воздуха еще через канал с.

Фиг.20

Смешанное регулирование. На фиг. 20 дана конструкция смешанного регулирования Рейнгардта. Впуском газа и воздуха в смесительный прибор здесь управляет круглый золотник, перекрывающий три ряда окон: верхние с и нижние а — для воздуха и средние b — для газа; нижний ряд окон а служит для предварительного впуска воздуха. Кроме того, имеются еще две дроссельные заслонки в и d в воздушном и газовом трубопроводе. Перед началом всасывающего хода круглый золотник находится в низшем положении, и открыты только верхние два ряда окон, но газ и воздух в них не поступают, так как дроссельные заслонки перекрывают впуск. Когда всасывающий клапан действием эксцентриковой штанги открывается, то золотник, связанный с другой штангой от того же эксцентрика, начинает подниматься и, закрывая средний и верхний ряд окон, открывает нижние окна, через которые входит чистый воздух, устремляющийся в цилиндр и оттесняющий остаточные газы. При дальнейшем своем движении золотник особым роликом разобщается со штангой и под действием пружины идет вниз, открывая верхние два ряда окон и закрывая нижний ряд окон для предварительного впуска воздуха. К этому времени дроссельные заслонки, связанные с впускными клапанами, уже открыты, и через верхние окна поступают газ и воздух, перемешиваются и входят в цилиндр. В конце хода всасывания впускной клапан закрывается, так же, как и дроссельные заслонки; золотник снова сообщается со штангой, и все готово к следующему процессу. Итак, в цилиндр поступает сначала переменное количество чистого воздуха, а в конце соответствующее количество газовой смеси постоянного состава. Наполнение цилиндра продолжается в течение всего всасывающего хода, почему давление сжатия все время и остается постоянным.

На несколько ином принципе основана конструкция смешанного регулирования Месса, фиг. 21, 22, 23 и 24.

Фиг. 21-24

При переходе от больших нагрузок к малым, качественное регулирование становится невыгодным, так как с переходом к более бедным смесям воспламенение, а с ним и теплоиспользование ухудшаются. Поэтому является более выгодным, в целях сохранения хорошего теплоиспользования, также и при малых нагрузках переходит к количественному регулированию. Это и делает Месс в своей конструкции регулирования, сохраняя при этом определенный наивыгоднейший для данного топлива состав смеси.

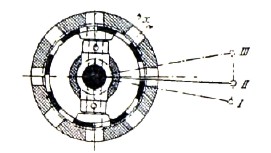

Со шпинделем всасывающего клапана Е связан при помощи пальца q поршневой золотник k с двумя рядами окон i и m, открывающими соответственно воздушный канал i и газовый канал m. Шпиндель клапана движется в трубке f, связанной вверху при помощи шарнира l с регулятором и получающей от него вращательное движение, которое она передает, захватывая внизу палец q, поршневому золотнику k. Окна поршневого золотника расположены таким образом, что газовый канал начинает перекрываться, а окна для впуска воздуха остаются еще некоторое время открытыми полностью. Лишь при малых нагрузках (положение III на фиг. 23 и 24) вместе с газовыми окнами начинают перекрываться и окна для воздуха, т. е. дросселируется одновременно и газ, и воздух, и регулирование из качественного становится количественным — при наилучшем качестве смеси, установленном заранее. Положение I на фиг. 23 и 24 соответствует положению при перегрузке двигателя, когда газовые окна открыты наиболее полно, и в цилиндр поступает богатая смесь. Положение II соответствует нормальной нагрузке. Регулирование Месса дало па практике хорошие результаты.

Классификация двигателей. По характеру рабочего процесса как мы уже выше указывали, двигатели внутреннего сгорания разделяются па 2 типа: 1) работающие по принципу Отто и 2) работающие по принципу Дизеля; оба типа могут работать по четырехтактному циклу и по двухтактному. С конструктивной же стороны классификация двигателей более разнообразна. По роду сжигаемого топлива они делятся на: газовые и на двигатели жидкого топлива; по количеству рабочих полостей на: двигатели простого в двойного действия; по количеству цилиндров, на: одноцилиндровые, сдвоенные, строенные и т. д.; двигатели могут быть: горизонтальные и вертикальные.

Фиг.25

Газовые двигатели. Четырехтактные. На фиг. 25 представлена конструкция четырехтактного двигателя двойного действия завода «Дейтц». Регулирование производится изменением поднятия трубчатого золотника, помешенного во всасывающем клапане. Разница температур стенок цилиндра, обогреваемых горячими газами, и охлаждающей его рубашки довольно значительна, вследствие чего для свободного удлинения первых относительно последних Дейтц делает среднюю часть рубашки вставной в виде широкого разъемного по длине кольца. Поршень двигателя Дейтца, как и вообще двигателей двойного действия, охлаждается водой, так как обогревается с двух сторон горячими газами.

Фиг. 26

Двигатель Нюрнбергского завода. Более сложным по своей конструкции является изображенный на фиг. 26 двигатель-тандем двойного действия Нюрнбергского машиностроительного завода.

Как видно из чертежа, в этом двигателе уже имеется крейцкопф для восприятия больших вертикальных давлений от кривошипа, так как цилиндр работает двумя полостями. Поршень и скалка охлаждаются водой. Крупная выгода сдвоенных двигателей двойного действия перед одноцилиндровыми двигателем заключается в том, что диаграммы всех его четырех рабочих полостей не совпадают, так что максимальные давления на поршневой шток не превышают в этом случае таковых же при работе лишь одной полостью. Ввиду этого размеры рабочих органов такого двигателя остаются такими же, как и для одноцилиндровой машины простого действия, мощность которой равна ¼ мощности двигателя-тандем.

Фиг.27

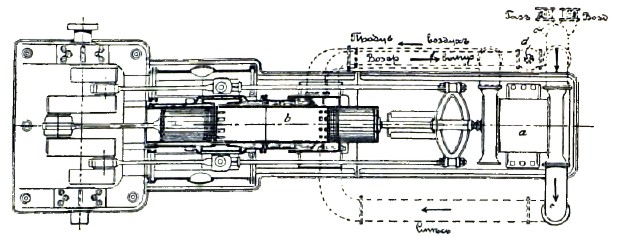

Двухтактные двигатели. На фиг. 27 дана оригинальная конструкция двухтактного газового двигателя Охельхейзера.

Здесь работают два поршня: один поршень действует на главный вал через шатун и кривошип, другой действует на тот же вал помощью траверсы и длинных штанг. Последний поршень приводит в действие воздушный насос а. Когда поршни, под влиянием вспышки сжатой между ними газо-воздушной смеси, устремляются в разные стороны, то в конце этого хода левый поршень открывает выхлопные окна, давление падает до атмосферного, и вслед за этим правый поршень открывает окна для впуска свежего воздуха. Происходит продувка и заполнение цилиндра рабочей смесью. Рядом с воздушными окнами находятся и окна для впуска газа. Открытие окон для воздуха раньше окон для газа делается с целью устранить возможность загрязнения смеси остаточными газами и преждевременного воспламенения. Заполнение производится в течение времени поворота кривошипа на 100°. Это вполне достаточно, так как скорость входящей смеси около 150 м/сек. Практика показала, что эту скорость нужно стремиться получать возможно меньшей в целях более спокойной продувки и устранения вихревых движений, дающих перемешивание свежей смеси с остаточными газами, что достигается небольшим избыточным давлением продувочного воздуха (1,2 — 1,3 atm). Достоинство двигателя Охельхейзера состоит в облегчении веса фундамента. Это объясняется тем, что силы инерции двух поршней, движущихся в противоположные стороны, взаимно уравновешиваются. Регулируется двигатель качеством смеси.

Фиг. 28

На фиг. 28 показана конструкция двухтактного газового двигателя двойного действия братьев Кертинг. В цилиндре двигателя движется охлаждаемый водой поршень, длина которого равна почти его ходу; для газа и воздуха имеются отдельные насосы, приводимые в движение общими штангами от кривошипа, сидящего на главном валу. Кривошип этот работает с опережением главного кривошипа на 100°—110°. Впуском смеси в цилиндр управляет клапан е, выпуском ряд окон f. Когда поршень начинает открывать выхлопные окна, воздушный насос подает в цилиндр воздух. В момент открытия клапана е открывается нагнетательный клапан газового насоса, и в цилиндр поступает смесь. Продувка и заполнение цилиндра продолжаются до конца хода поршня насосов, что соответствует моменту закрытия выхлопных окон. Дальше смесь сжимается до 10 — 12 атмосфер и поджигается двумя запальниками в разных местах, что обеспечивает хорошее сгорание. Регулирование в этом двигателе качественное, что достигается перепусканием части газа из нагнетательной трубы газового насоса во всасывающую. Раньше это же достигалось дросселированием газа в нагнетательной трубе, но этот способ вредно отзывается на работе насоса. Недостатком двигатель Кертинга является отсутствие охлаждения около выхлопных окон, вследствие чего они перегреваются и перегорают.

Фиг. 29

Двигатель жидкого топлива. На фиг. 29 дана конструкция нефтяного двигателя Аванс (6 ПР), работающего также по принципу Отто, но по двухтактному циклу.

Как и другие двухтактные двигатели, он значительно проще в конструктивном отношении четырехтактных двигателей ввиду отсутствия клапанов и замены их простыми окнами в стенках цилиндра. Кривошип и шатун заключены в камеру, которая служит компрессором для воздуха, поступающего в нее через отверстие в раме и в нижней части самой камеры. Работа этого двигателя происходит следующим образом: когда поршень под влиянием вспышки идет влево, он сжимает воздух в кривошипной камере до 1,2—1,3 atm. В конце этого хода поршень открывает выхлопное окно, через которое устремляются отработавшие газы. Вслед за этим открывается окно, соединяющее рабочую полость цилиндра с кривошипной камерой, и воздух, под влиянием избытка давления, устремляется в цилиндр, отклоняясь особым отростком на днище поршня, выгоняет отработавшие газы и заполняет цилиндр. При следующем ходе поршня вправо этот воздух сжимается, причем в начале сжатия, когда поршень только что перекрыл выхлопные окна, вбрызгивается насосиком нефть, разбивается об выступ калоризатора, испаряется, воспламеняется, соприкасаясь с его раскаленными стенками, получается вспышка и затем повторение описанного процесса. Регулируется этот двигатель «пропусками» следующим образом: с кривошипом связан маятниковый регулятор, вертикальная плитка которого ходит по наклонной плоскости. При нормальном числе оборотов этот регулятор ударяет в зуб нефтяного насоса и подает нефть в цилиндр. При увеличении же числа оборотов плиточка силой инерции подскакивает настолько, что не попадает в зуб насоса, и получается «пропуск».

Во время продувки в цилиндр подается самотеком вода, уносимая в цилиндр рабочим воздухом, которая понижает температуру сжатия и устраняет возможность преждевременной вспышки. Теплота, необходимая на испарение вводимой воды, понижает показатель политропы сжатия до 1,2 и даже 1,1. Бывает однако, что вода не вся испаряется, вызывая разъедание поршневых колец и стенок. Другое неудобство вбрызгивания воды в «Авансе» — отсутствие регулирования ее количества в зависимости от нагрузки: малое количество воды служит причиной стуков во время работы; слишком же большое — вызывает охлаждение калоризатора и плохое воспламенение смеси. Указанные недостатки подачи воды в связи с значительной потерей тепла на ее испарение покрываются понижением температуры сжатия, что дает возможность поднять степень сжатия и соответственно увеличить коэффициент полезного действия двигателя.

Фиг. 30, 30а

Двигатель «Свидерский» (фиг. 30 и 30а.) работает по двухтактной системе, т. е. за каждый оборот получается рабочий ход. Герметически закрытая кривошипная камера снабжена воздушным клапаном, через который поршень при подъеме всасывает воздух. Опускаясь, поршень сжимает этот воздух, который затем направляется через особый канал в рабочий цилиндр, вытесняет сгоревшие газы от предыдущего хода, замещает весь рабочий объем и далее сжимается восходящим поршнем. Одновременно впрыскивается нефть, которая, смешиваясь с рабочим воздухом, воспламеняется доведенным до красного каления калоризатором в мертвом положении шатуна; температура запального шара поддерживается последующими вспышками. Происходит взрыв, повышение давления, вследствие чего поршень гонится вниз, отдавая полезную работу. Смазка всех трущихся частей автоматична, весьма проста и производится под давлением центральным смазочным аппаратом. В противоположность большинству других систем, двигатель «Свидерский» регулируется качеством рабочей смеси, т. е. количество подаваемой нефти изменяется от регулятора изменением хода нефтяного насоса.

Фиг. 31-36

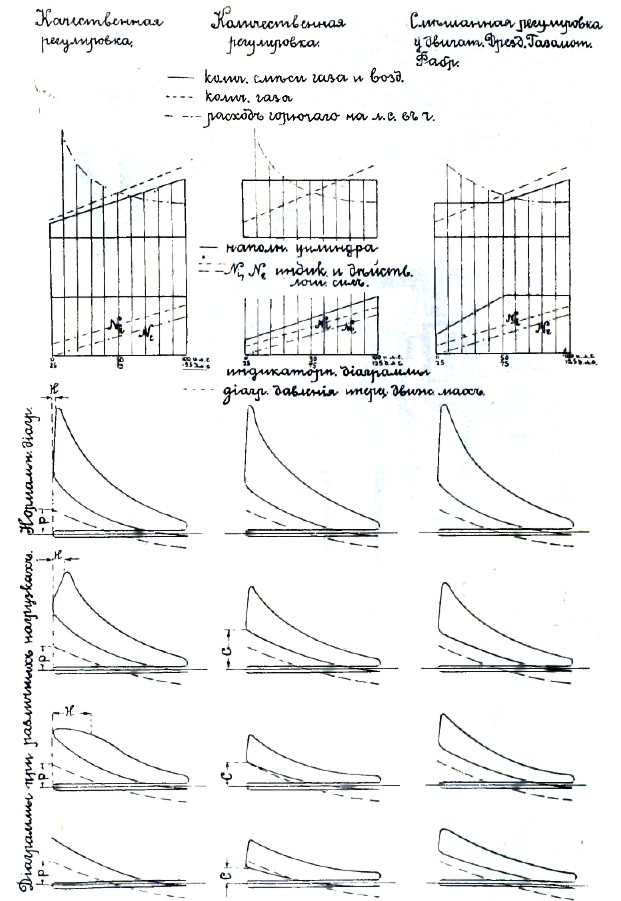

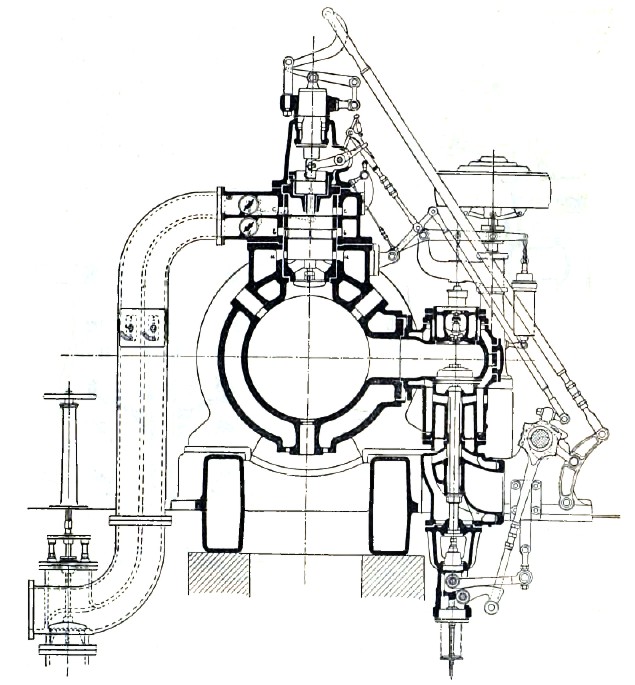

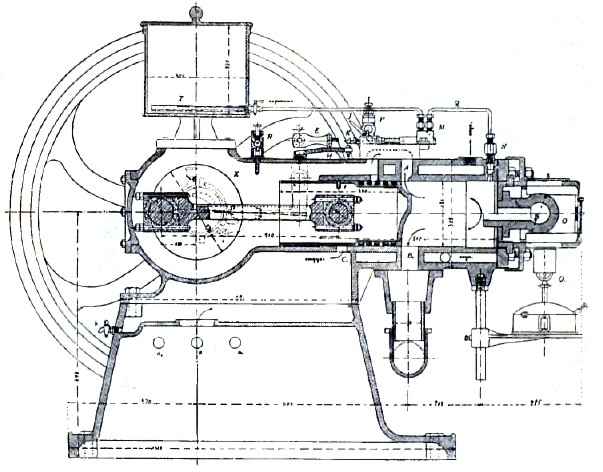

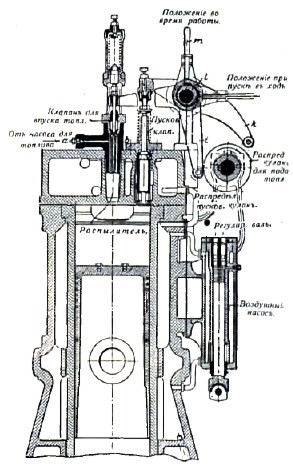

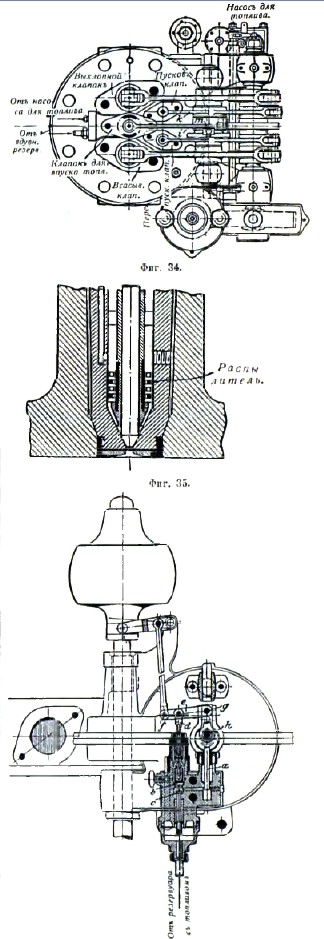

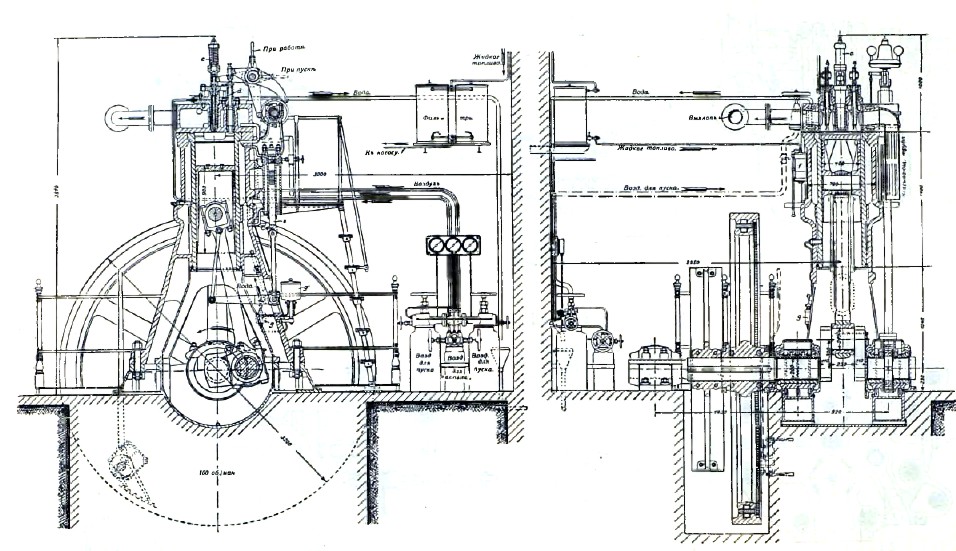

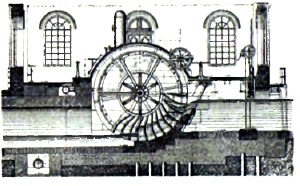

Двигатель Дизеля. На фиг. 31, 32, 33, 34, 35 и 36 даны цилиндр и крышка двигателя с клапанами и распределительными органами. Все клапаны расположены в крышке цилиндра; в центре находится форсунка для нефти, которая окружена каналом для распыляющего нефть воздуха, сжатого в особом компрессоре, расположенном сбоку цилиндра. По бокам форсунки находятся вентили: впускной — для рабочего воздуха, и выхлопной — для отработавшего газа. В крышке имеются еще два клапана: для пуска двигателя в ход и для распыляющего нефть воздуха (в современных двигателях имеется один лишь клапан для пуска машины в ход, компрессор же делается двухступенчатым). Труба, по которой поступает рабочий воздух, имеет по осевой длине прорезы для обеспечения бесшумного входа. Все клапаны работают от кулачных шайб, сидящих на распределительном валу. Два рычага: пусковой и форсуночный — посажены на эксцентрике таким образом, что при включении форсуночный пусковой клапан выключается. При пуске машины в ход включают при помощи рукоятки m пусковой клапан, через который сжатый предварительно компрессором воздух поступает в цилиндр и приводит в действие машину. После нескольких оборотов пусковой клапан выключается и обратным поворотом рукоятки включается форсуночный. Двигатель работает по четырехтактному циклу: при первом ходе поршня вниз всасываетсяч чистый воздух, который при обратном ходе сжимается до 30—33 atm. За 8-9˚ до верхней мертвой точки открывается вентиль для распыляющего воздуха, и поданная несколько раньше нефть вдувается в цилиндр, распыляется и воспламеняется от соприкосновения со сжатым горячим воздухом. Подъем иглы во время открытия (40°—50˚) остается постоянным при всяких нагрузках. К моменту воспламенения поршень идет вниз (3-й такт), происходит расширение сгоревших газов и затем последний ход поршня вверх (4-й такт) производят выталкивание продуктов сгорания. Компрессор для воздуха имеет водяное охлаждение, что является необходимым ввиду высоких температур воздуха, сжатого до 60—70 atm. Размеры компрессора, который делается обычно двухступенчатым, должны быть достаточны для подачи необходимого количества воздуха. Его размеры берутся у малых двигателей около 1/15 объема цилиндра, в больших — около 1/20.

Фиг.37

На фиг. 37 дан разрез через цилиндр Аугсбургской конструкции двигателя Дизеля. Как видно, цилиндр делается с надевной, отлитой отдельно рубашкой, которая при нагревании удлиняется вниз, и температурные деформации, таким образом, не опасны. Кроме того, это дает возможность применять для цилиндра и рубашки разные материалы, соответственно предъявляемым к ним требованиям. Крышка, в которой расположены клапаны, сделана довольно высокой, чтобы удобнее поместить клапаны и в целях более свободного расширения нагретой части относительно холодной.

Форсунка Дизеля состоит из медной трубки, через которую проходит стальная игла. На ней посажены кольца с отверстиями, просверленными так, что на четных кольцах они расположены по периферии, а на нечетных - внутри. Подаваемая нефть ложится на эти кольца и при вдувании распыляющего воздуха, когда игла поднимается, устремляется через отверстия по синусоидальным линиям, струи пересекаются под углом и интенсивно распыляются. Регулирование производится изменением количества впускаемой нефти; количество же воздуха, подъем и время открытия иглы остаются теми же. Таким образом, меняется состав смеси. В последнее время двигатель Дизеля осуществляют работающим и по двухтактному циклу.

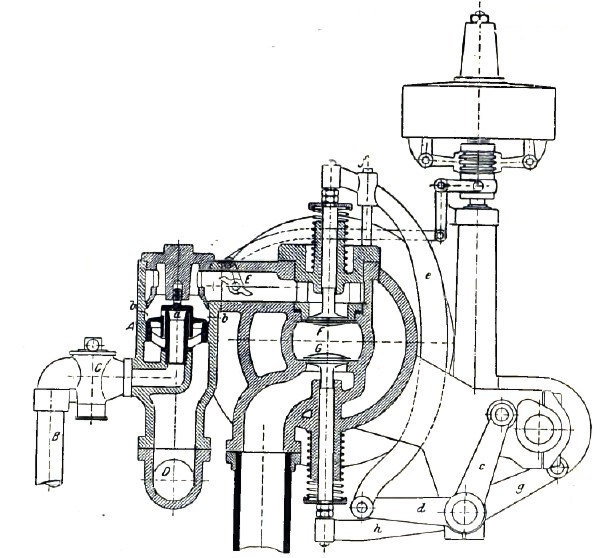

Фиг. 38

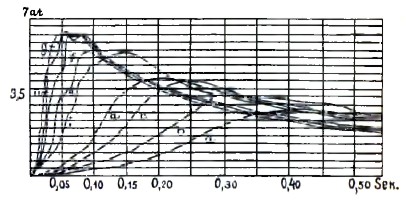

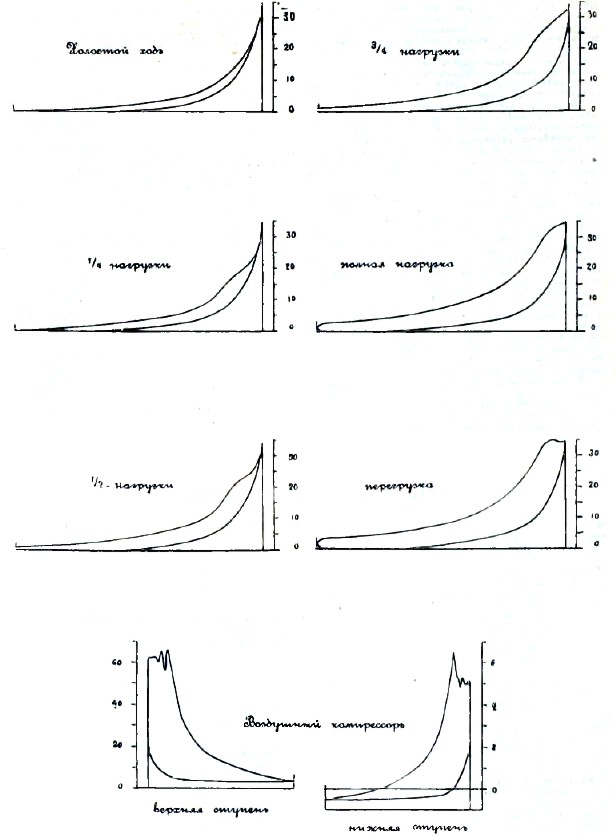

На фиг. 38 даны нормальные диаграммы Дизеля при разных нагрузках. Получить сгорание точно по линии р = const трудно и, как видим, это достигается лишь при нормальной нагрузке. При перегрузках давление сгорания даже повышается; при переходе же к нагрузкам меньшим нормальной, сгорание или идет по изотерме (3/4 нормальной нагрузки) или с еще более понижающимся давлением (1/2 нагрузки и меньше до холостого хода). Точно регулировать давление сгорания трудно: отчасти оно зависит от давления распыляющего воздуха: чем больше это давление, тем ближе кривая сгорания подходит к v = const; чем меньше давление, тем кривая ближе к t = const. Вообще же давление распыляющего воздуха выбирается таким образом, чтобы кривая сгорания была возможно ближе к виду р = const. Зависит сгорание и от подбора отверстий форсунки; обычно размеры этих отверстий колеблются от 4 до 8 мм, в зависимости от мощности двигателя. Внизу фиг. 38 даны две диаграммы для верхней и нижней ступени компрессора. Обычно обе ступени компрессора выбираются так, чтобы работа их была одинакова. Это достигается подбором одинаковых отношений давлений в каждой ступени. Компрессоры обыкновенно имеют приспособление для регулирования количества воздуха в зависимости от нагрузки.

Двигатель Люцемейера. Люцемейер ваял тип нормального газовсасывающего двигателя и применил к нему принцип Дизеля. Рабочее топливо (нефть) подается не под большим давлением, как у Дизеля, а под атмосферным. По конструкции двигатель напоминает обыкновенный газовсасывающий двигатель. Нефть подается в открытый канал, где она остается в продолжение всего процесса сжатия и не горит ввиду малого количества воздуха в канале. Когда воздух в цилиндре сжат до необходимого давления, из отдельного компрессора вдувается в канал воздух и, распыляя нефть, уносит ее в цилиндр. Если в Дизеле давление распыляющего воздуха достаточно иметь 42—50 atm, то здесь его необходимо доводить до 60—70 atm, иначе неизбежно догорание. Расход топлива в этом двигателе почти такой же, как и у Дизеля. Если принять во внимание, что он более дешев и проще по уходу, то станет ясной причина его распространения.

Н. Брилинг.

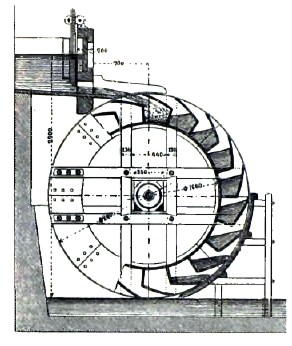

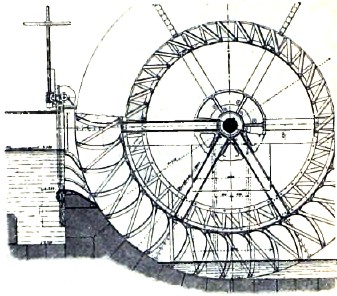

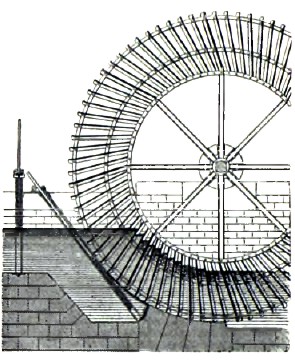

II. Двигатели водяные.

Нужно различать три способа извлечения механической работы из энергии падающей воды. Пусть мы имеем запас текущей воды (в количестве Q куб. м в секунду) на некотором уровне и можем перевести эту воду на другой, низший уровень при вертикальном расстоянии между ними = Н. При этом переходе вода может совершать некоторую работу. Можно в верхнем уровне принять воду на подвижные чашки, например в ковши, расставленные по ободу колеса, сидящего на горизонтальной оси, или размещенные на бесконечной цепи, перекинутой через два блока: ничем не подпертая вода будет падать, и вертеть колесо, работая исключительно своим весом. Совершенная им работа равна работе падения QγН кг∙м. Конечно, колесу будет отдана не вся эта работа, а меньшая, только 100 η% полной работы, где η — коэффициент полезного действия устройства.