Электротехника в сельском хозяйстве

Электротехника в сельском хозяйстве. Электрификация промышленности и сельского хозяйства представляет одну из крупнейших областей современной техники, где электричество применяется в самых разнообразных формах, являясь всюду, как правило, фактором, позволяющим рационализировать и упрощать производственные процессы. Электричество обладает необычайной по сравнению с другими видами энергии гибкостью и многообразием форм применения, простотой распределения и подачи энергии в определенное место, потенциальной способностью в нужный момент выделить строго необходимое количество энергии и сравнительной простотой включения и выключения приемников тока и их обслуживания (ср. электрификация, LI, 658 сл.).

Эта простота управления и возможность передачи энергии в любых количествах представляют большую выгоду даже на малых пространствах завода, на огромных же пространствах усадеб и полей совхозов и колхозов они сыграют еще большую роль и дадут еще больше преимущества перед другими способами механической передачи и распределения энергии. Электричество используется в сельском хозяйстве в основном в качестве механической силы, как источник тепла и света, как химический фактор и как мощный фактор биофизических и биохимических процессов.

В настоящее время область использования электричества значительно расширяется в сторону применения высокочастотных электромагнитных колебаний для связи между МТС-ми, в борьбе с вредителями сельского хозяйства, в области селекции и генетики. Однако, все это далеко не исчерпывает возможностей, заложенных в электричестве, — новые открытия в строении атома, нахождение положительных электронов намечают новые гигантские сдвиги в области прикладной электротехники. Пройденный этап дает основание для этого предположения. Процесс электрификации, который в промышленности зашел необычайно глубоко, в сельском хозяйстве еще только начался, оставаясь по количеству потребляемой энергии в наиболее электрифицированных странах в пределах 5-7% от всей суммы вырабатываемой электрической энергии.

За последние годы наступил поворот в сторону электрификации сельского хозяйства. В Советском Союзе это диктуется интересами развития народного хозяйства и улучшением материального и культурного благосостояния трудящихся города и деревни. Другое дело — в капиталистических странах. Несоизмеримо мелкий масштаб сельского хозяйства капиталистических стран по сравнению с гигантскими промышленными предприятиями заставляют электротехнику идти по узкому руслу мелкого индивидуального хозяйства. Поэтому за границей многие достижения электричества в области промышленности не могут быть перенесены в сельское хозяйство. Капиталистическая техника изощряется в искусственном уменьшении масштабов машин и методов для удовлетворения такого мелкого крестьянского хозяйства, как, например, в Германии, где 59% крестьянства имеют менее 2 га обрабатываемой площади.

По статистике 1923 года общая мощность установленных в сельском хозяйстве моторов достигла в Германии 3 770 000 лошадиных сил при количестве моторов около 1 046 000 штук. В Германии электрические моторы составляют почти 85% всех механических сельскохозяйственных двигателей.

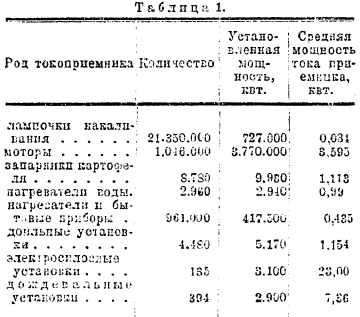

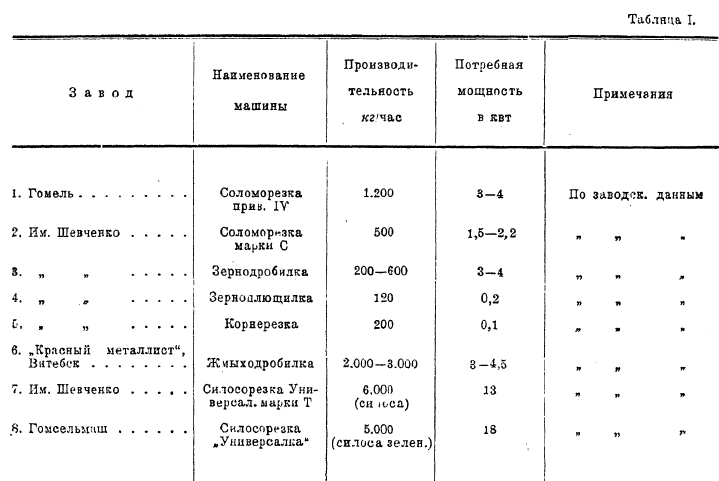

Таблица 1.

Общая мощность в сети токоприемников, установленная в сельском хозяйстве, достигала в 1928 году 4 910 110 кВт, причем средняя величина токоприемника выразилась в 3,11 кВт. Таблица 1 дает характеристику типичных для Европы потребителей электрической энергии в сельском хозяйстве, получивших за исключением электро-силосных установок массовое применение.

К установкам, получившим широкое применение, нужно отнести инкубаторы, брудеры и другое электрифицированное оборудование для птицеводческих ферм Америки, где инкубатории достигают емкости до 1 200 000 и более яйцемест, мощные электронасосные установки Калифорнии и Италии и полностью электрифицированные шелководческие предприятия Японии. Разнообразные виды электрифицированного транспорта, электрифицированные мощные сушильные установки для сушки сена, электронасосные установки для дождевания, ирригации и мелиорации получили также достаточно широкое распространение.

Электромолотьба играет значительную роль в электрификации сельского хозяйства. Замена электромотором трактора при наличии электрических сетей рациональна, так как в этом случае: 1) нестационарный двигатель заменяется стационарным по свойствам (амортизационный срок более 10 лет), хотя электродвигатель может быть сделан передвижным; 2) уменьшаются потери в зерне в связи с более равномерным числом оборотов электромотора; 3) освобождаются трактора для пахоты под зябь; 4) облегчается дальнейшая механизация молотильного тока путем замены ручной подачи снопов к барабану транспортером; лошади и люди, занятые оттаскиванием соломы, заменяются электролебедкой с двумя тросами и сеткой, полова убирается пневматическим транспортером от специального мотора (половодув), а переноска зерна в мешках к веялке и весам заменяется шнеком и ковшевым элеватором.

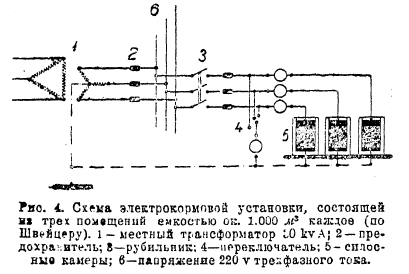

На электрифицированном таким образом молотильном току с молотилкой типа MК 1100 освобождаются 7-8 лошадей и около 20 человек рабочей силы. Такой ток может обслужить без передвижения на другое место до 400 га. Потребная мощность для отдельных моторов дана в следующей таблице:

Подача электрической энергии от высоковольтной сети производится через понизительный (на тележке) трансформатор мощностью около 30 кВА. Упрощение системы подачи тока с переходом на двухпроводную систему, причем земля служит обратным проводом, в настоящее время может быть рекомендовано. Однако, намечается дальнейшее упрощение с переходом к однофазной системе (земля и один воздушный провод). В этом случае необходим переход к однофазному мотору с конденсатором, включаемым при запуске для получения достаточно большого пускового момента. Возможно использование и трехфазного мотора при однофазной системе, если в одну из двух заземляемых фаз ротора включается конденсатор.

Широкое распространение комбайнов ограничивает с каждым годом применение молотилок. Однако, сам комбайн, приводимый в движение от двигателя внутреннего сгорания с механическим распределением энергии, вероятно, перейдет на дизель, соединенный с электрическим генератором, и все распределение энергии по отдельным узлам (хедер, молотильный механизм, самопередвижение и т. д.) будет производиться электрическим путем, то есть комбайн перейдет на многомоторный электрический привод, питаемый от собственной электрической станции. Эта станция и моторы комбайна в течение почти 10 месяцев могли бы быть использованы для нужд колхозов и совхозов в осветительной и моторной энергии.

Мотор для молотилки обычно устанавливается на деревянных салазках, связанных в раму сзади молотилки; при этом нижний ремень оказывается ведомым, провисает, требует подтягивания сверх допустимых пределов, что ведет к быстрому износу подшипников мотора. Попытки расположить мотор на самой молотилке наверху позволяют сделать нижний ремень ведущим и более коротким без ущерба для работы мотора.

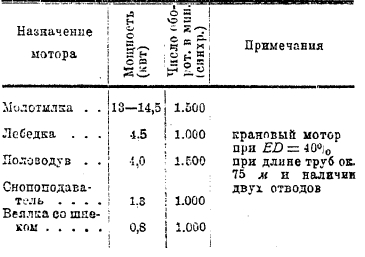

Электричество в птицеводческих хозяйствах Западной Европы и особенно Америки играет чрезвычайно большую роль. Это объясняется в значительной мере удельным весом птицеводств в Европе и Америке. Представление о масштабе и значении птицеводств дает соотношение между продукцией пшеницы и продукцией птицеводства. В Америке в 1919 году стоимость годовой продукции птицеводства превышала на 38% стоимость пшеницы, в Германии в 1927 году соответственно на 23%. Поставляя один из основных продуктов питания в Америке, птицеводство получило наиболее современную техническую базу в виде электричества, что позволило ввести и совершенные технические способы в производство. В крупных хозяйствах Калифорнии электричество выполняет инкубацию и выращивание цыплят. Для этого служат инкубаторы емкостью до 50 000 яйцемест (рис. 1) с электрическим обогревом от тепловых элементов из нихрома или никелина, электровентиляторы для смешения воздуха, электрический регулятор температуры (см. LIII, 209 сл.), позволяющий регулировать температуру в пределах 0,5°, сигнальная лампочка, которая при перерыве тока погасает, и электрический звонок, сигнализирующий об остановке вентиляторов и неполадках в вентиляции.

Рис. 1. Электрический инкубатор.

По сравнению с инкубаторами с обычным неэлектрическим подогревом электровентиляторы занимают меньше места, в несколько раз менее требуют металла, дают более точную регулировку температуры, сохраняя все преимущества электрифицированной системы по простоте обслуживания. По американским данным расход энергии колеблется в пределах 23 кВч на 1 000 яиц для инкубаторов мощностью около 15 000 яйцемест и 123 кВч на 1 000 яиц для инкубаторов на 600 яйцемест. Большое значение играет климатическая зона, температура внутри инкубатория, тип и степень теплопроводности стенок инкубатора. Электрический инкубатор на 41 600 мест впервые был построен в СССР в 1932 году по проекту инженера К. И. Четыркина. Длина этого инкубатора около 6 м, ширина около 2,4 м и высота 9,8 м. Установленная мощность инкубатора около 6 кВ, удельная мощность 135 ватт на 1 000 яиц, расход энергии за 21 день инкубации 68 кВч на 1 000 яиц при тарифе 8 копеек за кВч, стоимость энергии на выведенного цыпленка обходится около 0,5 копейки.

Инкубированное стадо цыплят требует в течение 42 дней повышенной температуры, постепенно понижающейся - обычно 35°, 30° и 25°. Это достигается брудерами с электрическим подогревом от никелиновых нагревательных элементов или просто угольных ламп. Брудера имеют разнообразные конструктивные формы. Тип советского брудера является зонтичным типом. По американским данным потребная мощность колеблется от 1,9 до 1,3 ватт на цыпленка при расходе энергии за 42 дня от 0,47 до 1,55 кВч на цыпленка, в зависимости от внешней температуры и типа брудера. Обычно брудер делается на 500 цыплят из расчета 40 см2 на голову. Американский зонтичный брудер на 635 цыплят имеет диаметр около 1,8 м. Брудер снабжается терморегулятором на том же принципе, как и терморегулятор для инкубатора. Снабжая брудер занавесками, закрывающими щель от пола до нижнего края брудера, можно значительно снизить расход энергии, для цыплят занавески не создают затруднений.

Цыплята, инкубированные во внесезонное время, особенно предназначенные для воспитания в батарейных брудерах (рис. 2), погибают от рахита и истощения организма, если им не дать облучения ультрафиолетовыми лучами от ртутно-кварцевых горелок.

Рис. 2. Электрический батарейный брудер.

Обычно облучение дается на 6-й день жизни цыпленка, начиная от 1 минуты с повышением до 10 минут, ежедневно при расстоянии кварцевой горелки на один метр от пола. С выпуском более простых и дешевых источников ультрафиолетовых лучей этому способу принадлежит большое будущее. Хорошие результаты дает добавление в корм сухих пивных дрожжей (1-2%), также облученных ультрафиолетовым потоком от ртутно-кварцевой лампы. Интенсивность потока характеризуется расстоянием тонкого слоя дрожжей (0,5-1 мм) от лампы обычно 350 мм и продолжительностью облучения (около 20 минут). Действие такого препарата на рахит может сравняться с действием хорошего рыбьего жира, добавляемого в кормовой рацион.

Большое значение может иметь перенесение носкости кур на внесезонное время. Это достигается комбинированным действием ультрафиолетового облучения и добавочного освещения утром и вечером от обычных газополных ламп накаливания в целях удлинения дня приблизительно на 4 часа для увеличения времени поклева. По опытам Всесоюзного исследовательского института электрификации сельского хозяйства в 1932 году группа, облучаемая от ртутно-кварцевой лампы, дала с 26 февраля по 20 апреля 430 штук яиц, а группа контрольная необлученная всего 175 штук.

Электричество в птицеводстве, кроме форм тепловой и лучистой энергии, применяется в качестве механической силы для вентиляторов, кормоподготовительных машин, электрокар для развозки кормов в больших хозяйствах, для рыхления почвы на выгулах электрофрезами (так как трактор пугает птицу шумом), для подогрева воды, для привода машин для ощипывания птиц и сортировки пера и пуха. Рис. 3 представляет одну из машин для просвечивания яиц, их сортировки, взвешивания и штемпелевания номера сорта.

Рис. 3. Машина для сортировки и штемпелевания яиц.

Производительность машины около 600 яиц в час, мощность мотора 1/3 лошадиных сил. Операции начинаются от ящика «а», куда поступают яйца.

Электрическое консервирование кормов получило практическое применение в Германии, где в течение 1920-25 годов находилось в эксплуатации около 600 установок. По переписи 1928 года количество действующих установок сократилось до 135, хотя в числе их имелась установка на 4 000 м3 силосной массы с 31 силосной башней. В 1930-132 годах в ряде стран пробудился вновь интерес к электросилосованию. В СССР за последние годы исследовательские институты провели большое количество опытов с электросилосованием, в результате которых пришли к заключению о целесообразности применения электричества в процессе горячего силосования отходов в хозяйстве, как то: ржаной соломы, кукурузного бодылья, гуза-пои, пелевы, сорных трав, осоки и древесных веток. Горячее электросилосование сочных кормов (клевера, подсолнуха и др.) нерационально, так как обычный холодный способ силосования дает без добавочных затрат достаточно надежные результаты; исключение возможно при ранних холодах для силосования 2-го укоса сочных кормов или ботвы свеклы, картофеля, турнепса и других при дождливом лете. Выгодность холодного силосования с применением электричества осталась спорной. Сущность электрического силосования заключается в следующем.

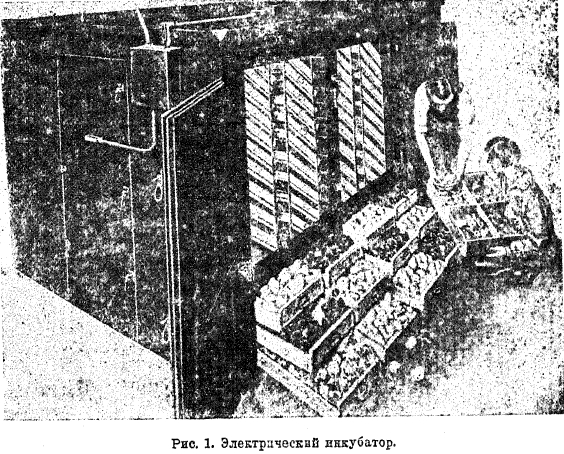

Обычный способ консервирования-силосования, широко применявшийся за границей, электротехника попыталась ускорить и придать процессу закономерный регулируемый характер, дающий в конечном итоге корм с определенными питательными свойствами. В основном способ сводится к тому, что свежескошенную траву пропускают через соломорезку и набивают плотно в обычные силосные башни или траншеи. Пропуская электрический ток через траву (см. схему, рис. 4), вызывают нагревание травы и тем самым создают благоприятные условия для развития микроорганизмов, вызывающих молочнокислое брожение, в результате чего получается стерильный корм в силосных помещениях. По окончании процесса помещения закрываются герметически до момента получения из них корма для зимней кормежки скота.

Рис. 4. Схема электрокормовой установки, состоящей из трех помещений емкостью около 1 000 м3 каждое (по Швейцеру). 1 – местный трансформатор 30 kvA; 2 – предохранитель; 3 – рубильник; 4 – переключатель; 5 – силосные камеры; 6 – напряжение 220 v трехфазного тока.

Электрический ток является в этом процессе исключительно генератором тепла, причем возможность регулировки для получения нужной температуры играет основную роль. В процессе силосования при постепенном нагреве силосной массы в зоне 18-30°С развиваются сначала микроорганизмы, производящие уксусно-кислое брожение и погибающие около 40°С при развитии микроорганизмов, производящих масляно-кислое брожение. Масляно-кислое брожение получает максимальное развитие около 35-37°С. В 3-м этапе, при достижении температуры около 50°С, начинается бурное развитие микроорганизмов, производящих молочнокислое брожение, в результате чего молочная кислота выделяется в таком количестве, что погибают все бродильные ферменты, в том числе и сами микроорганизмы, производящие молочнокислое брожение. Трава становится стерильной, и процесс силосования окончен. Развитие молочных бактерий, имеющих несколько разновидностей, начинается уже с первого этапа — около 8°С (Вас. lactis acidi), но наиболее энергичное развитие получают тепло-молочные бактерии (Вас. Delbrücki) при оптимуме около 45-50°С. Наличие около 0,5% уксусной кислоты уже портит корм; масляной кислоты могут быть только следы в корме, так как в противном случае корм получает отвратительный вкус и запах. Преимущество электрического силосования заключается в первую очередь в том, что можно быстро пройти опасные зоны образования уксусной и масляной кислоты, так как весь процесс длится 30-60 часов вместо недель при обычном силосовании. Расход энергии на тонну сочных кормов составляет 10-20 кВч и на тонну древесных веток — 15-30 кВч. Установленная мощность соответственно колеблется от 0,6-0,8 кВч для сочных кормов, доходя до 3-4 кВ для веточного корма. При наполнении силосных помещений необходимо достигнуть известных границ электропроводности, так как свежесрезанное растение имеет большое поверхностное электрическое сопротивление, создаваемое слоем волос, воска, тонкой кожицы и т.п. Слой неповрежденной травы начинает пропускать ток только при напряжении около 8 000 вольт. Чтобы увеличить проводимость, надо повредить наружный покров и обнажить сочные части. Этим объясняется необходимость разрезать траву на куски длиной от 1 до 6 см. Для этих целей применяется силосорезка, обычно с воздушным транспортером от вентилятора. Если корм недостаточно влажен, то для увеличения электрической проводимости и улучшения условий процесса его смачивают водой. Свежескошенную траву, во избежание потерь в пищевых свойствах, обычно укладывают в силосы в тот же день. Один кубический метр содержит около 800 кг зеленого корма. Процесс силосования производится слоями около 1 м толщиной, так что при закладке нового слоя ток проходит через все заложенные уже ранее слои. По советским опытам подходящими являются сетчатые электроды из железной проволоки диаметром 3-5 мм при величине стороны ячейки 75-100 мм. Электроды не должны доходить до стенок не менее чем на 20% от толщины слоя между электродами. Силосование может производиться сразу в несколько слоев в зависимости от мощности трансформатора. Сетки в этом случае остаются в силосе.

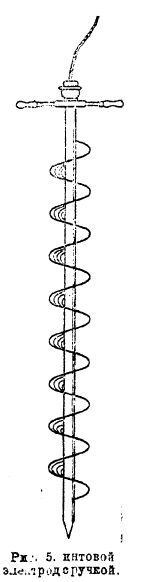

Для упрощения способа консервирования путем теплового процесса инженером Фитце были сконструированы специальные нагреватели в виде спиральных буравов с большой поверхностью, длиной 1,75 м, весом вместе с проводниками около 7 кг (см. рис. 5). Их преимущество заключается в том, что они могут быть ввернуты в любое место загруженного силоса, поэтому тепло распределяется очень равномерно.

Кроме непосредственной задачи, эти подогреватели могут подогревать пойла для скота, защищать плоды или овощи, собранные в кучи, от внезапных морозов и т. д. Обычно подогреватели этой системы включаются по несколько штук параллельно, равномерно распределяясь на три фазы. Потребление тока одного подогревателя – 400 ватт, его радиус действия от 0,75 до 1 м2 поверхности силоса. Весь процесс силосования можно вести с перерывами так, чтобы использовать провалы в графике электрических станций (в ночное время).

Рис. 5. Винтовой электрод с ручкой.

Электричество в шелковичной промышленности играет такую же роль по количеству обслуживаемых процессов и значению его в этих процессах, как и в птицеводстве. Этот вид применения электричества получил наибольшее распространение в Японии и отчасти в Италии.

Электричество не только интенсифицирует производство, но и улучшает продукцию как в конечном выходе, так и на промежуточных стадиях. Возможность электрического подогрева, электрической вентиляции, добавочного освещения позволяет улучшить климатические резкие колебания в свете, влажности и температуре, неблагоприятно отражающиеся при естественном способе шелководства на инкубировании грены, на получении хорошего тутового листа для корма червей и т.д.

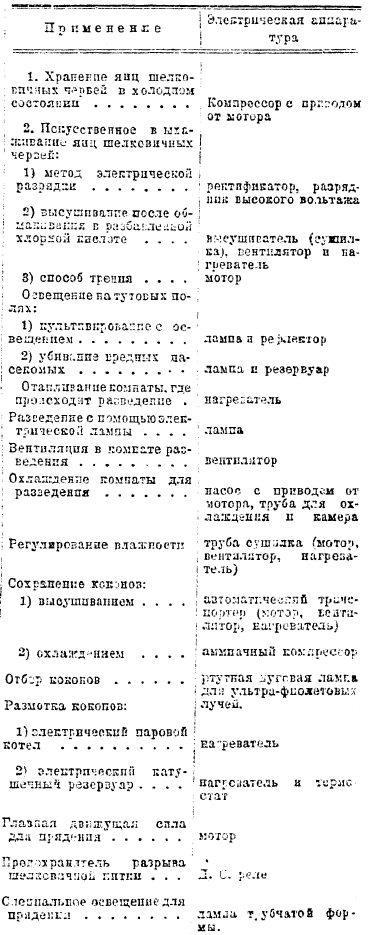

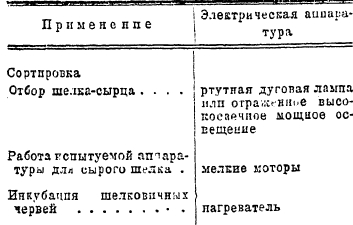

В настоящее время применение электричества, как показывает нижеследующая таблица, чрезвычайно широко.

Сохранение яиц (грены) требует прохладного места с постоянной низкой температурой около 1,1°С. Старый японский способ хранения в снежных погребах и пещерах значительно усложняет производство в условиях теплого климата, который требуется для шелководства. Электрические рефрижераторы решают этот вопрос наиболее простым способом, позволяя регулировать температуру в любых пределах, понижая расходы до одной трети по сравнению с естественными ледниками.

До начала инкубации яйца погружают в раствор соляной кислоты, температура которой поддерживается постоянной, около 51,1°С, с помощью электрических подогревателей.

После этого необходима быстрая сушка, так как медленная сушка задерживает рост шелковичных червей. Для этой цели применяется электрический вентилятор, засасывающий воздух через поглощающий влагу слой негашеной извести, земли или специальный какой-либо другой поглотитель влаги.

Другой метод состоит в пропускании пульсирующего тока высокого напряжения через яйца. Оборудование состоит из трансформатора, выпрямителя и разрядника с пусковыми приспособлениями. Обычный для Японии переменный ток напряжением в 100 вольт повышается до 25 000 вольт и с помощью механического выпрямителя преобразовывается в пульсирующий ток. Сила тока, разрываемая разрядником, в среднем составляет около 100 миллиампер.

Одна единица выпрямителя состоит из полого металлического статора и концентрического ротора с множеством игл. Разрядник в 24 единицы может обслужить в день от 1 500 до 2 000 листов с яйцами. Докладчик на 2-й Энергетической конференции в 1930 году инженер Tada считает этот способ простым и не требующим для обслуживания работников большой квалификации. Процент вывода личинок очень велик, достигая до 91-97%, что значительно выше, чем от способа погружения в кислоту; мощность установки с выпрямителем на 24 единицы — около 7 киловатт.

Шелковичные черви развиваются при температуре от 17,8° до 20,6°С, тогда как весенняя погода имеет резкие колебания в температуре, которая падает иногда ниже нуля. Примитивный подогрев инкубационных комнат древесным углем, дающим углекислоту и углерод, заменяется электрическим подогревом, при котором и воздух остается чистым, и регулировка температуры достигается автоматически. Нагревательным телом в комнатах, где развиваются личинки, является электрическая лампа, которая дает тепло, а кроме того благотворно влияет на шелковичную личинку. Tada различает три основных вида лучистой энергии:

1) Тепловые инфракрасные лучи, составляющие большую часть в балансе тепловой энергии лампочки накаливания. Температура шелковичных червей и их ложа повышается на одну десятую градуса Фаренгейта на каждые десять единиц освещенности (люкс). Эти лучи отрицательно влияют на развитие личинок, если воздух перегрет или пересыщен влагой.

2) Видимую часть спектра, главным образом желтые лучи цвета кобальта; считается, что они больше других поглощаются телом шелковичного червя. По наблюдениям их действие всегда устойчиво благоприятное.

3) Ультрафиолетовые лучи внешней части спектра длиной волны короче 3 200 Å несколько задерживают рост червей. Ультрафиолетовые лучи внутреннего спектра с длиной более 3 200 Å ускоряют рост шелковичных червей. Считается, что лучшая глянцевитость шелка и хорошее разматывание кокона являются результатом действия этих лучей.

Для целей освещения применяются: 1) газонаполненные лампы с матированным стеклом; 2) газонаполненные лампы с некоторым содержанием урана в стекле, которое получает желтую окраску; 3) газонаполненная лампа со стеклом, окрашенным в желтый кобальтовый цвет — так называемая лампа дневного света. Лампа с урановым стеклом считается дающей наиболее благоприятные результаты. Электрическое освещение в этом случае, по японским данным, дает сокращение времени весенней разводки до 1-3 дней (обычно оно длится 30-35 дней).

Летняя и осенняя разводка продолжаются обычно не долее 20 дней из-за высокой температуры. Этот срок, наоборот, чересчур короток для нормального развития шелковичных червей. Электрическим светом можно удлинить этот срок. Экономия в топливе (например, угле) при электрическом освещении достигается около 30%. В результате электрического освещения достигается увеличение веса коконов. Опыты, произведенные 34 экспертами совместно со школами шелководства ь 1929 году по заданиям Общества электрических станций в Токио, дали такие результаты. Вес коконов превосходного качества: освещенных — 2 740 кг, неосвещенных — 2 450 кг. Увеличение веса при электрическом освещении 290 кг, то же увеличение в %% — 11,85; по другим опытам, увеличение веса высушенного кокона достигало 22,7%. Аппетит и здоровье червей улучшается при электрическом освещении, которое также необычайно укрепляет куколки, кладка яиц делается обильнее, и улучшается порода. Освещение желательно делать каждую ночь с конца инкубации до конца прядения коконов, прекращая освещение на десять часов после каждого пробуждения, во избежание переутомления червей, так как электрический свет необычайно их возбуждает.

Электрическое освещение употребляется также на плантациях тутовых деревьев для ускорения роста и получения большого количества листьев, которые идут для питания шелковичных червей. Освещение с северной стороны лампами в 200 ватт увеличивает урожай листьев от 20 до 70%. Лампочки служат и для уничтожения насекомых, для чего внизу под лампой ставится тазик с водой с добавкой керосина.

Электрический вентилятор применяется самым широким образом в шелководстве, как для вентиляции, так и для просушивания. Вентиляция помещения особенно необходима во время прядения коконов и для подсушивания мокрых тутовых листьев до степени нормальной влажности, так как при избытке влаги шелковичные черви заболевают.

Под действием ультрафиолетовых лучей от кварцевой ртутной лампы коконы в темноте начинают флуоресцировать желтым или фиолетовым цветом или имеют оба оттенка. Желтый цвет связан с лучшим сортом, что позволяет делать сортировку коконов с помощью установки в 200 ватт.

Убивание куколки в коконах, идущих в производство, начинает производиться с помощью электрического подогрева; советские опыты дали удовлетворительные результаты от применения ультракоротких волн. Для высушивания коконов употребляется специальный сушильный аппарат с автоматическим транспортером для коконов и электрическим подогревателем в 20 кВт, а в новейших конструкциях — до 7 кВт.

При собирании коконов, кроме метода высушивания, употребляется метод охлаждения коконов путем хранения в специальных камерах, охлаждаемых с помощью рефрижератора до 40° Ф или 1,1°С при влажности менее 80%. Последний способ имеет место на крупных государственных фабриках Японии, так, например, Tukyushe в Matsumoto, с производительностью 1 500 т коконов в год. Мощность установленных на ней рефрижератора, вентилятора и насоса достигает 82,3 лошадиных сил.

Кроме подогрева воды в бассейне при разматывании коконов и в качестве двигательной силы на прядильных фабриках, электричество применяется для предохранения от разрыва шелковой нити при разматывании коконов с помощью реле. Нитка, которая тянется через маленькое отверстие в фарфоровой бляшке, застревает, если неровность или узел на нитке слитком велики, слегка поднимает бляшку, которая при этом движении выключает контакты и реле постоянного тока, останавливает движение катушки, пока рабочий не уничтожит узелок без разреза нитки, что сопряжено с потерей времени. Нет сомнений, что наши новые шелковичные совхозы должны обратить самое серьезное внимание на опыт Японии в этом новом для нас деле и с помощью исследовательских институтов электрифицировать производство.

Электричество в пчеловодстве, судя по опыту Германии и Англии, может найти широкое применение, главным образом в виде тепла и лучистой энергии. В принципе многое, о чем упоминалось при обзоре шелководства, относится и к пчеловодству, однако полукустарный характер пчеловодческого хозяйства сильно меняет технические формы применения тепловой и лучистой энергии. По-видимому, перед наиболее передовыми пчеловодами стоит задача реконструкции ульев, так как их карликовые размеры и теснота внутри затрудняют введение электротехнических аппаратов.

По наблюдениям С. Schaсhinger’а в Германии, рой пчел представляет единственный в своем роде пример резкого увеличения продукции; в связи с увеличением рабочего коллектива в мире насекомых — продукция растет в геометрической прогрессии от увеличения роя (в известных пределах). Поэтому задача усилить рой является первоочередной. Пчелы имеют огромную потребность в тепле, особенно в этом нуждается матка во время кладки яиц, а также во время вывода детвы. Матка начинает класть яйца только при достижении температуры от 32° до 34°С. Необходимость раннего вывода связана с возможностями максимального сбора меда во время цветения плодовых деревьев и лугов, то есть май, июнь и до середины июля. Следовательно, с февраля до мая необходимо дать тепло для кладки яиц и вывода детвы в добавление к теплу, развиваемому самими пчелами. Первые опыты были проведены с лампочками накаливания, которыми облучались домик с маткой и рамки с яйцами; впоследствии лампочки заменялись нагревательными элементами в форме медицинских нагревательных подушек (рис. 6). Этим достигался не только ранний вывод, но и значительно экономились силы пчел для сбора взятка.

Рис. 6. Обогревание нагревательной подушкой домика с маткой.

Применение тепловых элементов более удобно при низких и широких рамках, чем при высоких и узких. Период подогрева длится около 80 дней при расходе энергии в среднем на рой в день около 0,2 кВ/часа, или за весь период — около 16 кВ/часов. Мощность тепловых элементов колеблется в зависимости от величины роя от 7 до 10 ватт.

На основании английских опытов рекомендуется помещать тепловой элемент для подогрева улья в зимнее время мощностью около 1 ватта. Добавочное тепло, безусловно, экономит расход меда пчелами в зимнее время, однако нужно быть осторожным, чтобы не дать такое количество тепла, которое излишне повысит жизнедеятельность пчелы и вызовет действие кишечника, зимой бездействующего. В последнем случае могут создаться неблагоприятные санитарные условия, и рой погибнет.

Электричество в борьбе с насекомыми. Последнее десятилетие отмечено в области техники усиленной борьбой с потерями. Источники потерь обнаруживают непрерывно и с ними ведут систематическую повседневную борьбу. В области сельского хозяйства это течение пока проявляет себя слабо, так как по существу большинство сельскохозяйственных процессов, даже механизированных, недостаточно совершенны и служат источником потерь, совершенно недопустимых в промышленности. Одной из самых больших областей, где непосредственное уничтожение урожая на всех стадиях его развития принимает катастрофический размер, является мир насекомых вредителей. Энтомологи ведут настоящие бои с применением аэропланов, удушливых газов и химических средств уничтожения, как, например, опрыскивание ядами. За границей от стадии открытых сражений перешли к систематическому повседневному уничтожению вредных насекомых. В этом направлении электрические методы дают ряд простых и ценных решений. Наиболее распространенным в Японии является аппарат, состоящий из лампочки накаливания и тазика. Лампочка несколько прикрыта так, чтобы резче всего выделялось отражение светящейся нити на поверхности воды, налитой в таз. Ночные насекомые-вредители, в огромном большинстве, привлекаемые отраженным светом нити, ударяются о водяную поверхность и тонут.

Калифорнийский тип несколько усовершенствован. Обычно прибор состоит из 100-ваттной лампы, подвешенной над усеченным конусом, к узкой нижней части которого привинчивается банка емкостью около 2 литров. В банке помещается сосуд с цианистым калием. Насекомые, привлекаемые светом лампочки, убиваются ядовитыми парами цианистого калия. Результаты 1929 года оказались настолько благоприятными, что на 1930 год предполагалось введение таких ловушек в широком масштабе.

В Калифорнии был произведен опыт с одним из наиболее опасных для плодов вредителей, Carpocapsa pomonellа, который откладывает яйца, главным образом, в сумерки, в период апрель-июнь. Опытный участок с 15 яблонями освещался 500-ваттными лампочками. Лампы находились на высоте 6 м над землей и зажигались на 21/2 часа за полчаса до захода солнца в течение около 35 дней. Количество поврежденных плодов уменьшилось приблизительно на 25%.

Во Франции выработаны специальные приборы для борьбы с насекомыми с помощью электричества. Типовой прибор состоит из вертикальной железной трубы, на которой расположена ртутная кварцевая лампа в качестве источника ультрафиолетовых лучей. Внизу помещен засасывающий вентилятор. Насекомые, привлекаемые светом, втягиваются вентилятором внутрь в сетчатую металлическую камеру, где их умерщвляют или водой, или ядовитым газом (сернистый ангидрид). Существуют три модели: для участков в 10, 20 и 40 га с соответствующей мощностью в 2, 3 и 4 кВт. Успешность борьбы с помощью описанных ловушек проверена на опыте, и ее можно рекомендовать нашим хозяйствам.

По советским опытам профессора М. Г. Евреинова противень размером около 1 кв. м, наполненный наполовину водой, с подвешенной над ним лампочкой в 50 свечей на расстоянии около 300 мм над водой, затененной глубоким абажуром сверху, помещался на подставке невысоко над землей. Недалеко от противня находился столб с лампочкой в 25 свечей на высоте около 6 м. Жесточайший враг урожая — бабочка совка — в течение нескольких часов заполняла таз настолько, что верхние слои бабочек садились на трупы своих товарищей, как на сухое место.

В Германии еще в 1908-10 годах применялись пробные передвижные установки, состоявшие из мощного вентилятора, сильной электрической дуговой лампы и печи. В рейнской долине, где ранее было много заболоченных мест, комары, оводы и слепни имелись в огромных количествах. Привлекаемые светом лампы, насекомые засасывались вентилятором и сжигались в печи.

Имеется много попыток борьбы при помощи ультракоротких электромагнитных волн, создаваемых с помощью катодных трубок, но пока эти опыты не вышли на огороды, поля и сады.

В советских лабораториях получены удачные результаты в борьбе с амбарным долгоносиком и амбарным клещом. С помощью волны в 4-5 м длиной при градиентах около 4 000-5 000 вольт вредители погибают в течение нескольких секунд. На этом принципе в Америке пущена в ход установка на элеваторе, через воздушный конденсатор которого проходит поток зерна, извлекаемый конвейерной лентой. Конденсатор состоит из двух металлических пластин, расположенных сверху и снизу ленты конвейера, мощность установки около 20 кВ. Ультракоротким волнам в этой области предстоит большое будущее с того момента, когда будет производиться достаточно долговечная катодная лампа.

Электричество в огородном и тепличном хозяйствах также находит широкое применение. Использование электричества и отбросного тепла электрических станций в этих отраслях хозяйства представляет, несомненно, огромный интерес. Перспективы, которые открылись перед обеими отраслями с момента объединения самого совершенного по технике производства электрического тока и самого отсталого по технике трудовых процессов производства — овощей и зелени, поразительны даже для электротехника, привыкшего к масштабам и темпам применения электричества за последнее десятилетие. До сих пор лучшие электрические станции имели кпд в пределах от 20 до 25%, считая от котла до сборных шин станции, так как превращение тепловой энергии в другие виды сопряжено с большими потерями для образования нужного перепада энергии. Источники потерь лежат в воде для охлаждения конденсатора паровых турбин, в лучеиспускании, выхлопе и дымовых газах. Если бы удалось использовать эти потери, можно было бы значительно увеличить кпд районных станций. Как только это было осознано, электрические станции в первую очередь нашли потребителя в лице близко расположенного города для целей отопления. Теплофикация городов в значительной степени позволяет использовать отбросное тепло. Для районных станций, несколько удаленных от города, еще более универсальным потребителем является сельское хозяйство, так как там в качестве удобрения (питания растений) может использоваться не только отбросное тепло, но и углекислота отходящих дымовых газов. Германская районная станция Wiessmoor имеет уже не теплицу, а целое застекленное поле в 12 га (120 000 м2). Подогрев такой гигантской теплицы производится частью с помощью электричества в провалы графика, в значительной степени в ночное время, частью путем утилизации отбросного тепла станции. Так как станция работает на торфе, то отходящие дымовые газы, содержащие углекислоту, подводятся под стекло для усиления питания растений. Опыт Висмоора показал, что растения развиваются лучше и значительно увеличивается урожай. В темные дни дается добавочное освещение, обычно «ночным» током, в целях упомянутого заполнения графика. Следует обратить внимание на возможность непосредственного использования воды, идущей на охлаждение конденсаторов. Необходимая минимальная температура 37° получается путем ухудшения вакуума до 92%. Прогоняя эту воду по секциям специальной конструкции, подогревают воздух в калориферах. Подогретый воздух подается вентиляторами по системе труб в различные места застекленного поля и затем вновь засасывается в калориферах. Турбина мощностью в 50 000 кВт при таком способе сможет обогреть отбросным теплом застекленное поле в 70 га. Из этого примера мы видим, что по существу на очень малых площадях можно развить интенсивное хозяйство очень большого размера с точки зрения тепличного хозяйства.

С переходом к овощному хозяйству масштаба целых полей в десятки и сотни га под стеклом, вопрос механизации трудовых процессов является основным, так как иначе огромное энергетическое хозяйство чисто фабричного масштаба станет в явное противоречие с характером трудовых процессов, выполняемых вручную. В первую очередь это отразится на себестоимости продукции. Это относится не только к тепличным хозяйствам, но и вообще к огородным и садовым хозяйствам большого масштаба, где в большинстве случаев господствует рутина и кустарщина. Между тем техника наметила уже пути частичной механизации огородных и овощных хозяйств на электрической базе и выпустила ряд машин, пригодных для немедленного их введения.

В первую очередь механизации ждет обработка почвы. Это можно отчасти с помощью электро-фрезы, отчасти с помощью специальных плужков и культиваторов с электрической тягой. По теоретическим расчетам, расход на га определяется в 30 кВт/ч. Расход этот нужно значительно увеличить, принимая во внимание, кроме пахоты, посев, окучивание и полку.

Следующий процесс, который требует механизации — это полив тепличных и огородных культур. Механизация полива может быть легко достигнута с помощью вышеупомянутых разбрызгивателей. Расход воды, а, следовательно, и электрической энергии значительно увеличится по сравнению с полевым хозяйством в виду отсутствия атмосферных осадков. Германия в настоящее время имеет около 4,3 миллионов м2 застекленной поверхности, а Голландия — свыше 23 миллионов м2 при необычайно быстром росте этой отрасли. Из этих двух цифр видно, что огороды и тепличные хозяйства в теперешнем виде могут стать крупными потребителями электрической и тепловой энергии.

Поскольку, в результате такого симбиоза электрических станций с тепличным хозяйством, по германским данным, кпд станции повышается на 100%, возрастая со средней цифры 20% до 40% и выше, ясно, что наше будущее строительство районных станций должно быть связано не только с теплофикацией городов и селений, но и с производством овощей. Существующие районные станции СССР должны быть использованы для целей сельского хозяйства, для удовлетворения потребностей в тепле, теплой воде, для полива и углекислоте дымовых газов, для питания растений и для пользования электрической энергией на первое время хотя бы в моменты провалов в графике нагрузки.

Электричество в качестве тепловой энергии может применяться при условии, что стоимость энергии не превышает 4-7 копеек за киловатт-час, во всех остальных случаях должен быть произведен точный подсчет эксплуатационных расходов и капиталовложений для различных видов топлива и проведено сравнение с электрическим подогревом.

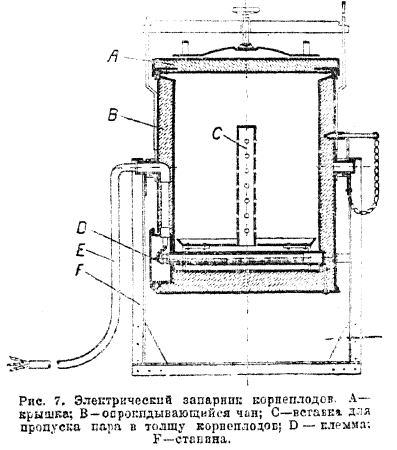

Основные виды потребления электрической энергии в этой области, за исключением указанных ранее, охватывают подогрев воды, молока, запарку кормов, подогрев воздуха в помещениях для молодняка, например, поросят. В качестве тепловых элементов могут с большим успехом применяться трубчатые нагреватели типа «колрод» (см. LIII, 199 сл.). Такие элементы монтируются на дне запарной установки или подогревателя воды с выводом концов спирали наружу. Тип запарного котла с плоскими нагревательными элементами, для картофеля (в количестве около 400 кг) или корнеплодов представлен на рис. 7.

Рис. 7. Электрический запарник корнеплодов. А – крышка; В – опрокидывающийся чан; С – вставка для пропуска пара в толщу корнеплодов; D – клемма; F – станина.

Регулирование температуры производится специальным электрическим регулятором. Типы этих регуляторов крайне разнообразны. Наиболее простой тип регулятора состоит из манометрической трубки, соединенной с ртутными контактами (к), которые разрывают электрическую цепь при наклоне их. Этот наклон вызывается изгибом трубки, когда в ней разогревается воздух под действием тепла нагретой воды или корма. При остывании трубка выпрямляется, и контакты опять включают тепловые элементы. Такой регулятор реагирует на колебания температуры в пределах 2-3° от 85-90°С. Запарные котлы и подогреватели воды покрываются теплоизоляционным слоем для уменьшения потерь тепла. Кпд таких подогревателей очень высок, доходя до 95% в горячем состоянии. В целях удешевления котлы могут делаться из дерева.

Электроплуги до сих пор не получили широкого распространения главным образом по следующим причинам:

1. Связанность плуга с сетью и, следовательно, необходимость наличия электрических сетей.

2. Отсутствие конструктивно совершенной передвижной подачи тока от сети к электроплугу.

3. Высокая стоимость электроплуга сравнительно с трактором.

4. Отсутствие широко развитой электросети в земледельческих районах.

Однако, за последние годы в связи с развитием электрических сетей были произведены в различных странах опыты с электроплугами, показавшие выгодность применения электроплуга там, где потребная мощность достигает, хотя бы и кратковременно, от 150 до 200 лошадиных сил — при глубокой запашке на тяжелых почвах (вроде прерий Виргинии) или на твердых каменистых почвах Армении при глубокой запашке под плантаж.

Основные типы плугов:

1. Свободно двигающийся электроплуг с аккумуляторами теоретически должен был бы явиться наиболее совершенным орудием, совмещая в себе свободу передвижения обычного трактора и все преимущества электрифицированного орудия. Однако, современная техника не располагает достаточно легкими аккумуляторами. Предельное количество энергии, запасаемое одной тонной аккумуляторов, не превышает 30 киловатт-часов, практически значительно ниже. Поэтому французские опыты с электротракторами, снабженными аккумуляторами, оказались нерентабельными. Можно предполагать, что практическое применение этого типа электроплугов осуществится при условии повышения количества запасаемой энергии до сорока пяти-шестидесяти киловатт-часов на тонну веса аккумулятора.

2. Электротрактор представляет собой в основном обычный трактор, где двигатель внутреннего сгорания заменен электромотором, но только с частичной свободой в движении; он может производить круговую запашку, как и обыкновенный трактор. Такой трактор питается током от гибкого кабеля или гибкой ленты провода, протянутой от постоянной или передвижной магистрали на особую катушку на мачте трактора.

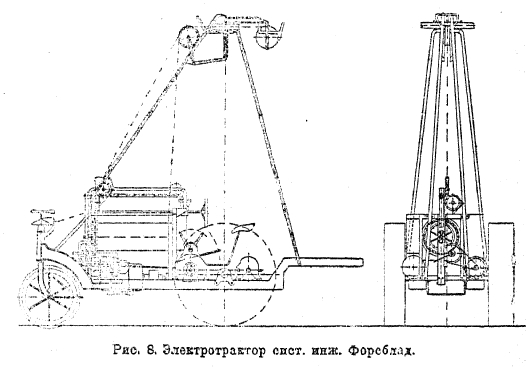

Рис. 8. Электротрактор системы инж. Форсблад.

Образцом такого рода является шведский электротанк системы Форсблада (рис. 8) с обыкновенным асинхронным мотором мощностью в 24 лошадиные силы 500 вольт и с отдельным мотором для намотки ленты или гибкого кабеля в 3 лошадиные силы. Значительные трудности возникают при сматывании кабеля с барабана, помещенного на шасси трактора, по мере продвижения последнего, так как скорость сматывания кабеля изменяется по мере уменьшения числа витков кабеля на барабане, тогда как скорость трактора остается более или менее постоянной. Это может явиться причиной повреждения кабеля или ленты при натяжении, преждевременного износа кабеля от трения о землю и образования петель при наматывании кабеля на барабан при движении трактора в обратную сторону. Упомянутый мотор в 3 лошадиные силы включен таким образом, чтобы поддерживать постоянное натяжение в кабеле и наматывать его на барабан, как только кабель ослабнет. При сматывании кабель заставляет вращаться мотор в сторону, обратную направлению вращающегося момента мотора. Вес электротрактора 4 000 кг, цена около 9 600 шведских крон. Подвижная трансформаторская будка с трансформатором 30 кВА 6 000 или 3 000 вольт на 500 в. с барабаном для намотки кабеля и приборами весит около 800 кг, стоит 1 500 шведских крон. Трактор снабжен трехлемешным плугом, имеет производительность 0,25-0,3 гектара в час, то есть за 100 дней при трехсменной работе в течение года может запахать до 220 га. При длине гибкого кабеля около 400 м электротрактор в состоянии, не переменяя места приключения к магистрали, охватить 16 га. Такой электротанк может выполнять и все другие работы. Плуг имеет две скорости: 66 м и 80 м в минуту. Нормальный расход энергии 60 кВч на га при глубине запашки 200 мм. Ширина борозды 1 020 мл.

На рис. 9 изображен электротрактор последней советской конструкции (1935 г.).

Рис. 9. Советский электротрактор (1935 г.).

Первый советский трактор был сконструирован инженером Прехтом в Ленинграде в 1922 году в виде моторизированного плуга с проектной производительностью 1 га/час. Второй тип был сконструирован профессорами Дидебулидзе и Амираджиби в Тбилиси. В основу конструкции была положена тележка трактора Фордзон с 20-сильным электродвигателем. Производительность его равнялась 2 га в десятичасовую смену при глубине 18 см. В Средней Азии был построен в 1933 году электротрактор системы инженера Данильченко с вертикальной осью кабельного барабана, внутри которого помещался тракторист. Несмотря на сравнительно благоприятные результаты испытаний для первых моделей, типы этих электротракторов сохраняли общие для электропахотных орудий недостатки принципиального характера и обладали специфическими для электротракторов с индивидуальным питанием недостатками, как то: тяжелый барабан с кабелем 300-500 м длиной, износ оболочки кабеля при трении о землю, челночное движение электротрактора при запашке, необходимость в силу этого применения специальных прицепных орудий балансирного типа. Поэтому они не могут конкурировать с тепловым трактором. Указанный на рис. 9 трактор предназначен для работы в колонне трех-четырех таких тракторов с групповым питанием электрическим током. Подача энергии к головному трактору производится воздушным кабелем длиною около 40 м от кабелевозки, которая следует за группой тракторов. Кусками кабеля длиной около 20 м от головного трактора подается энергия следующему трактору на барабан, укрепленный на короткой мачте, от 2-го к 3-му и т. д. Кабелевозка рассчитана на длину кабеля до 500 м; в этом случае кабель может обработать до 8 га без передвижения на другое место передвижной трансформаторной подстанции. Натяжение воздушных кабелей регулируется автоматически с помощью гидравлической муфты, приводимой в движение вспомогательным мотором мощностью 0,8 кВ и соединенной с кабельным барабаном с помощью троса. Вращающий момент этой муфты всегда направлен в сторону намотки кабеля на барабан трактора. Эта система электротракторов уменьшает количество кабеля на тракторную единицу, дает возможность использовать обычные прицепные орудия, однако требуется длительный период испытаний, без которого нельзя пока судить о фактических достоинствах этой принципиально остроумной системы (А. А. Краснова).

3. Лебедочный электроплуг имеет много конструктивных вариантов. Наиболее рациональный — тип плуга с двумя медленно двигающимися электролебедками, между которыми стальными тросами тянется балансирный плуг попеременно то в одну, то в другую сторону. Первые опыты электропахоты на свекловичных полях для глубокой запашки были организованы во Франции в 1879 году с электролебедками системы Кретьен и Феликс. Такой электроплуг имел две скорости 0,8 м и 1 3 м в секунду, производительность определялась около 0,12 га в чае. В настоящее время Франция выпустила мощные лебедки весом около 20 тонн каждая с производительностью около 8 га в день. Мощность электрического мотора — 100 лошадиных сил при напряжении 1 500 вольт. Самый мощный тип такого рода лебедок достигает веса до 25 тонн каждая, имеет моторы мощностью в 125 лошадиных сил при 970 оборотов в минуту и 5 000 вольт напряжения. Оба типа агрегатов снабжены бензиновыми моторами в 50 лошадиных сил, предназначенными для самостоятельной передвижки агрегатов и для пахоты на маленьких скоростях в случае перерывов подачи тока. Лебедки снабжены стальным тросом диаметром в 22 мм, длиной в 650 м. Лебедки питаются от передвижной трансформаторной подстанции гибким трехфазным кабелем сечением 3Х6 кв. мм, длиной 1 000 м, рабочее напряжение кабеля в 5 000 вольт. Передвижные трансформаторные подстанции имеют мощность 125 кВА при 15 000 вольт и весят около 6-7 т.

Наиболее оригинальной конструкцией, отразившей в себе специфические особенности тяговой лебедки для целей электропахоты, является сравнительно легкая система электролебедок Эстрада. Лебедка находится ниже над землей, чем другие типы, так как диаметр ее колес равен одному метру, что дает ей большую устойчивость в отношении опрокидывания или сдвига под действием каната. Барабан с тросом имеет горизонтальную ось и снабжен особым плечом или «стрелой Эстрада» (см. рис. 10) с роликом, по которому движется трос, сматываемый с барабана при движении плуга между лебедками.

Рис. 10. Схема «стрелы» лебедки Эстрада.

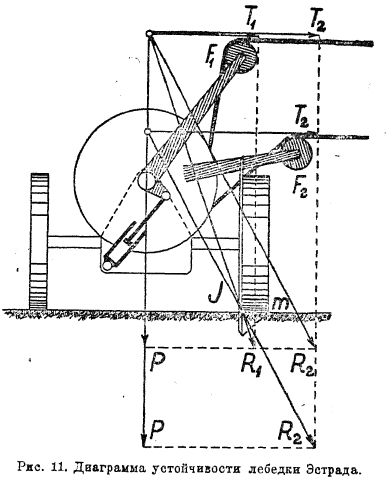

Нижние концы стрелы опираются на масляные амортизаторы (см. рис. 11) особой конструкции. По мере увеличения натяжения троса стрела опускается, уменьшая опрокидывающий момент относительно шпор, насаженных на колеса лебедки.

Рис. 11. Диаграмма устойчивости лебедки Эстрада.

Это приспособление и более низкая посадка лебедки позволяют получить очень благоприятное соотношение между весом лебедки (около 4 т) и силой тяги троса от мотора (в 35 кВ). В то время как обычно это соотношение остается в пределах 3:1, то есть вес лебедки в 3 и даже в 4 раза должен превышать силу тяги, у Эстрада это соотношение равно 1:1. Производительность лебедки Эстрада за 10-тичасовой рабочий день достигает 10 га при глубине запашки 15 см; при глубине запашки 25-30 см производительность 0,3-0 4 га в час при скорости 1,2 м/сек. Электрическая энергия подается от трансформаторной тележки к мотору на лебедке гибким кабелем 20 мм2 при напряжении 500 вольт.

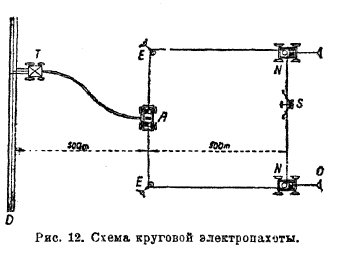

Одним из видоизменений системы лебедочного типа является система круговой пахоты. Сущность ее видна из рис. 12. Вместо двух лебедок с моторами в круговой системе имеется одна лебедка с мотором, две якорные тележки и два анкерных блока. Путем переключения мотора через круговой трос сообщают балансирному плугу то же челночное движение. Эту громоздкую систему итальянские инженеры Амати-Киавачи пытались упростить заменой толстого троса двумя тросами — тонким тросом диаметром 4 мм (круговым) и более толстым (9 м = d), который тянет плуг между лебедками. Тонкий трос имеет скорость в 10 раз большую, чем толстый, двигаясь со скоростью 10 м/сек. с тяговым усилием 150-200 кг и приводит в движение редуктор скорости, приводящий в движение рабочие барабаны лебедок со скоростью 1 м/сек., но зато с десятикратной силой тяги. Постоянство натяжения тонкого троса поддерживается особым грузом, оттягивающим блок. Мощность мотора лебедки системы Амати-Киавачи составляет 25 лошадиных сил, длина тонкого троса 2 000 м, размер охватываемого с одного места участка достигает 25 га. Однако, даже и эта улучшенная система круговой пахоты является более сложной, чем пахота от двух моторных лебедок.

Рис. 12. Схема круговой электропахоты.

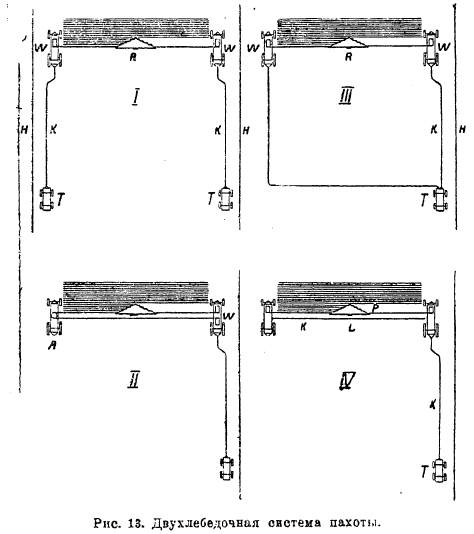

Поэтому в СССР остановились на последней системе (см. рис. 13). Первые опыты с электропахотными агрегатами советской конструкции были сделаны в 1922-24 годах по инициативе В. И. Ленина. В течение пахотного сезона удалось довести количество запахиваемых гектаров до 600 на один агрегат при производительности в час около 0,5 га при глубине запашки около 250-300 мм на черноземной почве Украины. Расход энергии составлял около 60 кВч на гектар. Коэффициент использования лебедки за период пахоты составлял около 60%.

Рис. 13. Двухлебедочная система пахоты.

В 1931 году было построено 15 пахотных агрегатов новой советской конструкции двухлебедочного типа. Вес лебедки 17,5 т при общей длине 7,35 м, ширине 2,70 м и высоте 3,17 м. Диаметр задних колес 2,29 м, диаметр передних колес 1,3 м. На лебедке установили трехфазный асинхронный мотор в 75 kw, способный работать с нагрузкой 90 kw при ED = 40%. Коэффициент полезного действия лебедки при силе тяги около 4 000 кг доходит до 80%. Лебедка может сообщать плугу четыре скорости: 1,1; 1,22; 1,5 и 2 м/сек. Мотор питается трехфазным током при напряжении 400 вольт от трансформатора в 100 кvА, установленного на самой лебедке. Со стороны высокого напряжения трансформатор имеет 6 000 вольт. Ток к трансформатору подается гибким кабелем длиной 300 м от воздушной линии. Кабель накладывается до смотки петлями на особое седло, укрепленное на лебедке. Питание мотора второй лебедки производится тоже гибким кабелем, состоящим из двух кусков в 500 и 300 м. Все управление лебедкой сосредоточено в одном месте. Для самопередвижения лебедки имеются два рычага и один для пахоты. Тут же расположены маховички для затормаживания колес лебедки и торможения барабана с тросом. Поворот ротора мотора для сцепления шестерен перед включением на работу производится особым диском, расположенным около мотора. Около контроллера на полу находится аварийная кнопка для нажатия ее ногой при аварийном останове мотора. Передача движения мотора барабану с тяговым тросом происходит через зубчатые шевронные передачи. Реверсирование мотора производится специальными контакторами при повороте контроллера в ту или другую сторону. Производительность такой лебедки достигает 1,4 га в час при глубине запашки на 20 см на почвах Немреспублики. Сопротивление лебедки в среднем составляет 0,45 кг/см2. Длина борозды около 450 м. Применение таких лебедок в Армении для глубокой пахоты до 70 см под виноградники (плантаж) показало возможность обработки одного гектара в 5 часов при расходе энергии 260-280 кВч. Обычно в данной местности для обработки под виноградники одного гектара требуется около 800 человеко-дней.

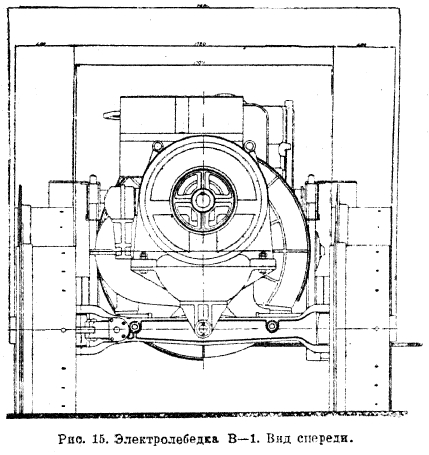

В 1935 году была разработана новая конструкция электролебедки В-1 (см. рис. 14 и 15), обладающая большим своеобразием — лебедка не имеет рамы. Литой чугунный кожух машины заменяет раму. Внутри стальной полой оси барабана лебедки диаметром около 280 мм проходит вал для самопередвижения лебедки. В передней части корпуса находятся зубчатые передачи. Около передней оси расположен мотор и магнитный тормоз. В противоположной части корпуса помещен аппарат для намотки троса, тормоз задних колес, дифференциал и кабельный барабан.

Рис. 14. Электролебедка В-1. Общий вид.

Центр тяжести и точка приложения силы тяги расположены ниже, чем у лебедок старой конструкции, что делает всю лебедку невысокой и устойчивой при уменьшенном весе — 10 тонн при тяговом усилии 4 500 кг против 12 тонн германской лебедки с тяговым усилием 4 000 кг. Асинхронный двигатель лебедки имеет 65 кВ при ЕД = 40% 1 000 об./мин. при ширине борозды около 2,3 м, глубине запашки до 20 см и производительности 1,2 га/час. Плуг может иметь две скорости: 1,36 м/сек. и 1,8 м/сек. при тяговом усилии 4 500 кг и 3 400 кг. Максимальное перегрузочное усилие троса диаметром 19,5 мм лежит в пределе 19 500 кг. Наиболее выгодное напряжение для мотора определено в 1 000 вольт, так как это значительно облегчает кабель, допуская сечение 3 Х 25 мм2.

Рис. 15. Электролебедка В-1. Вид спереди.

При напряжении 500 вольт, кроме затруднений при раскатке кабеля и переброске его с места на место, количество меди увеличивается на 67%. Опыт показал, что использование пахотных агрегатов достигает 1 000 часов в год и более, коэффициент использования только для пахоты при расчетах можно принимать равным 0,8. Дальнейшее использование мотора лебедки во внесезонное время на других работах повысит годовое число часов использования. Защита мотора и троса от внешних условий намечена в виде жалюзи, а защита лебедочника — брезентом. Двухколесная кабелевозка рассчитана на 500 м кабеля с намоткой от колес через фрикционную муфту.

В проекте Камышинской станции с намеченной мощностью около 1,8 млн. кВт такие лебедки предполагается использовать не только для пахоты и всех процессов по обработке почвы и посеву, но и для ирригации путем дождевания. В этом случае рентабельность электролебедок стоит вне сомнений даже по сравнению с наиболее простым и эффективным на данном этапе способом механизации полевых процессов — тракторным.

Электромоторизированные орудия, то есть орудия для обработки почвы, посева и уборки урожая, на которых непосредственно устанавливаются электродвигатели, до сих пор были представлены только одним типом — электрофрезы. Электрофреза появилась впервые в Германии. Вместо режущих и переворачивающих пласт земли лемехов, фреза имеет барабан с укрепленными на нем крючками, фрезерующими землю. Подача энергии происходит гибким кабелем. Обычно фреза снабжается электромотором в 3 лошадиные силы или 5 лошадиных сил при 1 440 об./мин. Включение, выключение и торможение происходят от рычагов, расположенных около рукояток. Пробные образцы были выпущены с моторами до З0 лошадиных сил. Электрофреза будет использована в огородных и крупных тепличных хозяйствах.

Электропривод в усадебных процессах колхозов и совхозов (в первую очередь животноводческих) имеет огромные перспективы: моторы для кормоподготовительных машин, для насосных агрегатов (для водоснабжения и откачки навозной жижи), для вакуумных насосов доильных машин, вентиляторов, зерноочистительных машин, транспортеров, пил ленточных и циркулярных, стиральных машин и центрифуг для отжимания белья, мясорубок, шинковальных машин и мельничных поставов, для стрижки и чистки животных и т. д. Переносные моторы двух или трех типов помогут в значительной мере увеличить годовое число часов использования моторов и уменьшить сумму капитальных вложений.

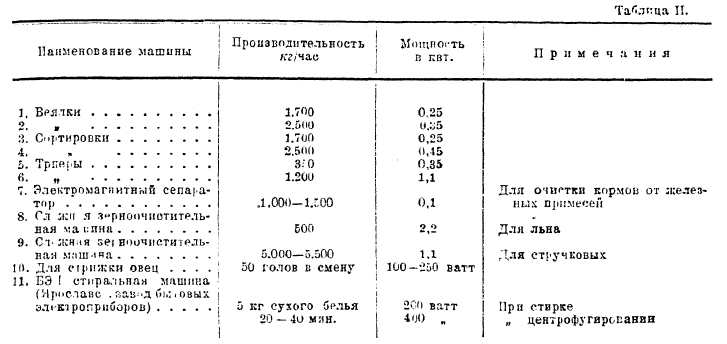

Таблицы потребных мощностей сельскохозяйственных машин:

Таблица I.

Таблица II.

Литература: «Электрификация сельского хозяйства» под редакцией профессора М. Г. Евреинова (том I и II, 1933); Ю. В. Скобельцын, «Основы электрификации сельского хозяйства»; журнал «Электрификация сельского хозяйства» за 1932-1935 гг.; «Труды 2-й мировой энергетической конференции» (1930, Берлин, доклады отпечатаны на языке докладчиков); Б. Мэттьюсс, «Электрификация сельского хозяйства» (перевод с английского с дополнениями профессора М. Г. Евреинова, 1931); Lanoy, «Guide de l’électrification rurale» (1935): С. П. Смирнов, «Электропахота» (1932); Г. И. Назаров, Г. В. Саенко и Л. Я. Цивьян, «Электромолотьба»; «Ультракороткие волны в сельском хозяйстве» (труды Всесоюзной Академии сельскохозяйственных наук им. В. И. Ленина, вып. 8, под редакцией профессора М. Г. Евреинова); «СЭТ», отд. 26, Н. Н. Щедрин и Ю. В. Скобельцын, «Electrofarming» (периодическое издание Департамента земледелия США).

М. Евреинов.

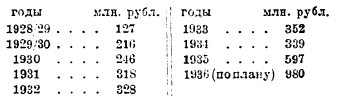

Механизация сельского хозяйства. После империалистической войны и в период гражданской войны сельскохозяйственное машиностроение в Союзе ССР сильно сократилось и по годам выражалось в сумме:

22 – таблица ниже сверенная, если тебе удобнее не ставить картинкой

годы млн. руб.

1917 9,1

1918 6,3

1919 5,2

1920 2, 8

1921 6,8

Годом перелома надо считать 1922/23 г., когда сельскохозяйственное машиностроение было объединено трестом Главсельмаш и начался рост производства, выразившийся в суммах:

годы млн. руб.

1922/23 12

1923/24 16

1924/25 40

1925/26 55

1926/27 69

1927/28 93

За период первой и второй пятилеток производство выразилось в:

Производство сложных сельскохозяйственных машин и орудий механической тяги, обеспечивающих сельскохозяйственное производство совхозов и колхозов, все время сильно возрастало, на что указывают цифры:

Зависимость от иностранного капитала сильно сокращается и, с развертыванием крупных тракторных заводов в Харькове, Сталинграде, Челябинске и заводов комбайнов в Саратове, Ростове и Запорожье, теперь совершенно ликвидирована. Так, можно указать, что в 1913 году импорт выражался в 51,1 млн. рублей, в 1930 году — 101 млн. рублей, в 1931 году начинает снижаться до 97 млн. рублей, а в следующем 1932 году импорт прекращается для целого ряда машин, каковы: тракторные плуги, сеялки, сноповязалки, сложные молотилки, комбайны, триеры, самоуборочные машины, кормообрабатывающие машины и сепараторы; продолжался еще ввоз сельскохозяйственных машин для специальных культур. Вместе с тем экспорт советских машин непрерывно растет и выразился в 1928/29 году в сумме 0,580 млн. рублей, в 1930 году — 0,962 млн. рублей и в 1931 году — 2,077 млн. рублей.

Ежегодное производство тракторов и комбайнов (в 1 000 штук):

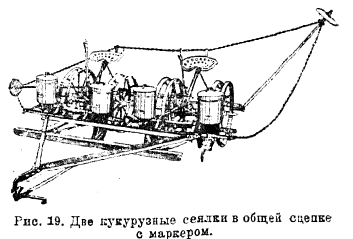

В связи с применением механической тяги в сельском хозяйстве конструкция сельскохозяйственных машин резко изменилась, а в зависимости от социально-экономических условий работы в колхозах и совхозах и необходимости увеличения продукции сельского хозяйства появились комбинированные сельскохозяйственные машины, производящие одновременно целый ряд разнообразных операций по обработке сельскохозяйственных продуктов (например, комбайны). Точно так же вследствие большей величины скоростей, на которых могут работать сельскохозяйственные машины, приводимые в работу от механической тяги, значительно большей ширины захвата сельскохозяйственных машин, работающих в поле от механической тяги, а также условий работы сложного машинного агрегата, подсчет практической производительности следует производить по формулам:

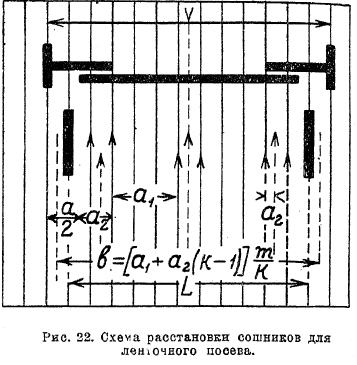

![]()

где А — число га за рабочий день; b — ширина захвата рабочей машины в м; v — скорость машины в м/сек.; w — скорость машины в км/час; t — число часов работы в день; k — практический коэффициент, характеризующий собою потери, вследствие чего практически обработанная площадь будет всегда меньше полученной из теоретического расчета. По данным Зернотреста считалось, что k для орудия обработки почвы было равно 0,9 (то есть 10% потерь); для сеялок k равно 0,75, для жатвенных машин 0,80-0,85; для зерновых комбайнов 0,75-0,80 и т. д. Коэффициент k зависит от многих условий и равен про-изведению целого ряда коэффициентов, например: k = k1 · k2 · k3, где k1 — коэффициент потери скорости трактора от буксования, k2 — коэффициент потери при работе не полной шириной захвата машины, k3 — коэффициент потери времени, происходящий: 1) от холостых проездов из одной борозды в другую и от одного участка к другому; 2) от остановок, например, для засыпки зерна в сеялку, выгрузки зерна из комбайна и т. д.; 3) от несвоевременной заправки трактора и прицепной машины (наливки горючего, воды, смазка); 4) при замене запасных частей; 5) от простоев и плохой организации работ, а также при плохом выполнении работ и т. д. В результате стахановского движения коэффициент k3 значительно повысился вследствие рациональности использования машины и улучшения ухода за нею. Рабочие скорости тракторов различных марок видны из таблицы I, а рабочая ширина захватов сельскохозяйственных машин — из таблицы II:

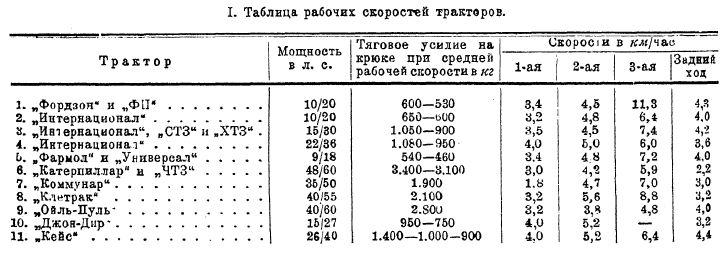

I. Таблица рабочих скоростей тракторов.

Примечание. Меньшая цифра тягового усилия относится к большей скорости трактора, а большая — к меньшей первой скорости.

II. Таблица тяговых сопротивлений при работе сельскохозяйственных машин н орудий.

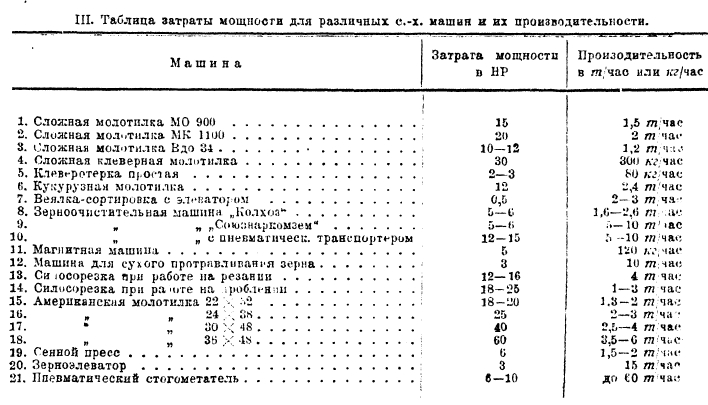

III. Таблица затраты мощности для различных сельскохозяйственных машин и их производительности.

Тракторные плуги. Конструкция тракторных плугов, принятых у нас в производстве, имеет следующие особенности (рис. 1): 1) тип плуга — американский (ср. XXXIX, прил. сельскохозяйственные машины и орудия, 11 сл.); 2) корпуса рассчитаны для вспашки на глубину до 20-25 см; 3) ширина захвата корпуса — 30 см; 4) рама состоит из массовых изогнутых крючкообразно грядилей, соединенных поперечными распорками; 5) для выемки из земли плуги снабжаются автоматически действующим подъемным механизмом; 6) число корпусов — 3 или 4, причем один из них может быть отнят при работе на тяжелой почве или в случае применения маломощного трактора; 7) плуги опираются на три колеса: полевое, бороздовое и заднее опорное, идущее также в борозде. Отвалы плугов большей частью ставятся американского типа, так называемого общего назначения, близкого по форме и характеру работы к отвалу полувинтовому, но также ставятся полувинтовые и культурные. Лемеха обыкновенно ставятся европейские, но также применяются и американские с долотообразным носом. Нож ставится дисковый. В комбинации с ножом применяется американский предплужник, называемый джойнтером. На заводе им. Октябрьской революции разработана форма дерноснима к отвалу культурного типа, соответствующая нашим почвенным условиям.

Рис. 1. Тракторный 4-хкорпусный плуг: 1 – корпус плуга; 2 – дисковый нож; 3 – предплужник; 4 – автомат; 5 – рама.

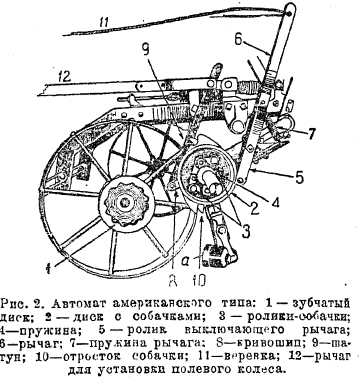

Автоматический подъемный механизм (автомат) американского типа состоит из (рис. 2): 1) храповой муфты, 2) двух колен, соединенных шарнирно, одного короткого — кривошипа и другого длинного — шатуна, и 3) включателя. Храповая муфта состоит из двух частей: одной — тарелкообразной, с внутренними зубцами (1), сидящей жестко на полевом колесе, и другой, в виде диска (2), с сидящими на ней собачками (3), входящими в зацепление с зубцами первой действием пружинок (4).

Рис. 2. Автомат американского типа: 1 — зубчатый диск; 2 — диск с собачками; 3 — ролики-собачки; 4 — пружина; 5 — ролик выключающего рычага; 6 — рычаг; 7 — пружина рычага; 8 — кривошип; 9 — шатун; 10 — отросток собачки; 11 — веревка; 12 — рычаг для установки полевого колеса.

Кривошип (8) соединяется жестко с диском муфты и поворачивается вместе с поворотом последней и, упираясь в свою очередь в шатун (9), передает движение при помощи него и колена оси раме плуга. Включатель состоит из рычага (6), снабженного пружиной (7), один конец которого упирается в отросток (10) собачки (3), выключая ее из зацепления, а другой конец имеет веревку (11), идущую к трактористу. Действие автомата заключается в следующем: тракторист дергает за веревку, сжимая пружину (7) и освобождая собачку (3), которая упирается в зубцы храповой муфты; полевое колесо, вращаясь, будет поворачивать диск муфты, вследствие чего колено оси полевого колеса будет повертываться, а рама плуга начнет постепенно подниматься кверху и корпуса плуга выйдут из земли. Одновременно с поворотом колена полевого колеса посредством передаточных механизмов производится поворот колен осей бороздового и заднего колес, и от действия автомата, таким образом, плуг перейдет в транспортное положение.

Немецкие тракторные плуги отличаются в основном формой рамы и стойками корпусов, которые присоединяются к раме под прямым углом, к поверхностью отвалов, которые большей частью делаются культурными, а также европейской формой лемеха и наличием дерноснимов; автомат также имеет своеобразную конструкцию и состоит из зубчатого колеса, сидящего на ступице полевого колеса, и дугообразной зубчатой рейки.

Для лущения стерни и паровых полей строился на заводе им. Октябрьской революции 8-корпусный лущильник (рис. 3), а в настоящее время — пятикорпусный.

Рис. 3. 8-микорпусный лущильник: 1 – корпус; 2 – рычаг полевого колеса; 3 – рукоятка для перестановки колес и выемки плуга на месте; 4 – автомат; 5 – прицепка.

Кроме лемешных плугов, строятся у нас также дисковые 4-хкорпусные плуги (рис. 4) для обработки почвы из-под леса, пронизанной корнями кустарников и деревьев, а также почвы каменистой.

Рис. 4. Дисковый плуг: 1 – дисковый корпус; 2 – скребок; 3 – рама; 4 – полевое колесо; 5 – бороздовое колесо; 6 – заднее опорное колесо; 7 – рычаг к автомату; 8 – рукоятка к полевому колесу; 9 – рукоятка к бороздовому колесу; 10 – прицепка.

Диски снабжаются скребками, имеющими форму небольших отвальцев, задачей которых является не только очистка поверхности дисков от налипшей земли, но также и оборачивание пласта. Дисковый плуг оборудуется массивными косо поставленными бороздовыми колесами, задачей которых является противодействовать повороту плуга вследствие давления пластов на поверхность дисков. Кроме того, для лущения строятся 16-тидисковые плуги, носящие название пшеничных (рис. 5). Диски вращаются около одной оси.

Рис. 5. Пшеничный плуг в плане.

Характер работы как дискового, так и пшеничного плугов значительно уступает в качестве по сравнению с плугами лемешными, а потому дисковый плуг не может заменять собою плуг лемешный и применяется только, в особых условиях. Пшеничный плуг обрабатывает почву на глубину меньшую, чем дисковый плуг, но большую, чем дисковая борона.

Появление тракторных плугов в Америке относится к 1908 году, когда был произведен в Канаде первый конкурс пахоты паровыми тракторами, мощностью от 75 до 120 лошадиных сил, и газолиновыми, мощностью до 30 лошадиных сил. В России тракторные плуги появились в 1910 году, английских и американских фирм; немецкие тракторные плуги начали ввозиться после 1920 года.

Производство плугов на наших заводах началось после 1928 года на заводе им. Октябрьской революции, причем конструкции плугов приняты по типу американских. В настоящее время плуги строятся у нас на семи заводах.

Для обработки почвы от электротяги при помощи каната применяется шестикорпусный балансирный плуг (рис. 6), строящийся на заводе им. Медведева.

Рис. 6. Балансирный шестикорпусный канатный плуг для электротяги.

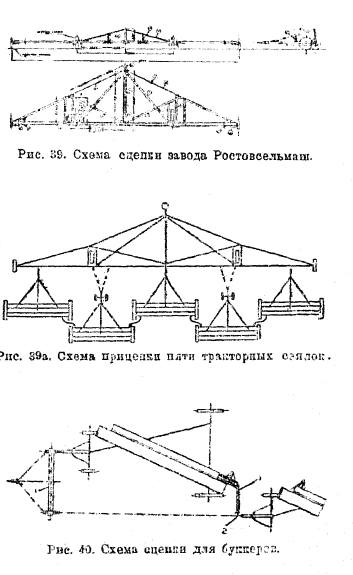

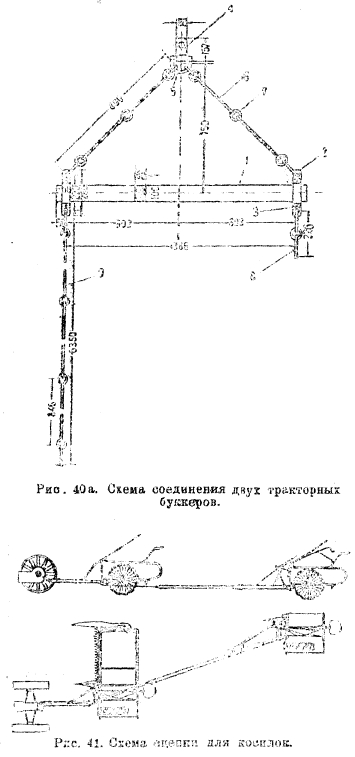

Схема работы от двух электролебедок видна на рис. 7. В 1884 году в Германии были произведены первые попытки электропахоты, а с 1910 года начали строиться две системы: одномашинная — Майера и двухмашинная — Брутшке. Электролебедки у нас пока не строятся. Первый опыт постройки у нас всего агрегата был в 1921 году, но тогда он не увенчался успехом.

Рис. 7. Схема расположения машин при электропахоте от 2-х электролебедок: 1 – провода тока высокого напряжения; 2 – мачты; 3 – трансформаторы; 4 – провода тока низкого напряжения; 5 – электролебедки; 6 – канат; 7 – плуг.

Кроме того, наши заводы строят различные плуги, применяемые для разных задач обработки. Так, для обработки полей, покрытых кустарником высотой до 2-3 м, применяется особый плуг с полувинтовым отвалом и черенковым ножом такой формы, что нижний конец его насаживается на носик лемеха, составляя с ним как бы одно целое. Плуг может работать на глубину 18 см от трактора СТЗ 15/30, давая производительность до 0,2 га в час. Другим специальным плугом является плуг, снабженный двумя корпусами, обращенными друг к другу своими отвалами, и идущими вслед за ними тремя каточками, применяемый в хлопковых хозяйствах для устройства валиков (пал) в поливных районах.

Для расчета сопротивлений, оказываемых плугом при работе на различных почвах и различную глубину, пользуются обыкновенно формулой Р = р · а · b, где Р—выражается в кг и носит название тягового усилия, р — называется удельным сопротивлением почвы и выражается в кг, отнесенным к площади в 1 кв. см и обозначается кг/см2; а — глубина борозды в см, b — ширина пласта в см, произведение аb — площадь поперечного сечения пласта в см2. Эта формула дает среднее удельное сопротивление, но так как для передвижения плуга вхолостую требуется затрата усилия тем более значительного, чем тяжелее плуг, то при расчетах надо принимать во внимание вес плуга. Кроме того, для отбрасывания частиц почвы требуется усилие тем большее, чем больше рабочая скорость плуга. Это учитывается в формуле профессора В. П. Горячкина:

P = f · Q + k · а · b + е · а · b · v2, где f — коэффициент трения стали о почву, Q — вес плуга в кг, k — коэффициент сопротивления почвы в кг/см2, а — глубина обработки в см, b — ширина пласта в см, е — скоростной коэффициент, v — скорость в м/сек. Коэффициенты f, k и е определяются из уравнений, получаемых опытным путем при установке плуга на различную глубину и при работе на различных скоростях; решаются эти уравнения по способу наименьших квадратов. Для упрощения решения первый член формулы, то есть fQ, может быть получен непосредственным наблюдением, протаскивая плуг в борозде вхолостую.

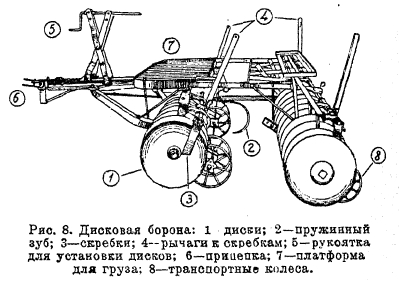

Дисковая борона (рис. 8).

Рис. 8. Дисковая борона: 1 – диски; 2 – пружинный зуб; 3 – скребки; 4 – рычаги к скребкам; 5 – рукоятка для установки дисков; 6 – прицепка; 7 – платформа для груза; 8 – транспортные колеса.

Бороны строятся в 32 и 40 дисков, которые располагаются в два ряда: две батареи переднего ряда имеют диски, расположенные вогнутостью наружу, а батареи заднего ряда — вогнутостью внутрь. Между батареями переднего ряда устанавливается пружинный зуб для разрыхления получающегося гребня. Помощью винтового механизма тракторист может изменять угол постановки осей батарей, а, следовательно, и угол постановки дисков относительно направления движения; этим регулируется глубина хода и степень рыхления почвы. Для очистки дисков имеются скребки, передвигающиеся помощью рычага, от которого идет веревка к трактористу. Для транспорта борона устанавливается на колеса во избежание порчи дисков. Тракторные бороны впервые появились Америке; на наших заводах строятся бороны по типу борон «Международной компании жатвенных машин».

Тракторный культиватор-экстирпатор (рис. 9) применяется для борьбы с сорняками на паровых полях. Он снабжается 17-ю ножевидными лапками треугольной формы или же пружинными лапками с наральниками. Глубина регулируется рычагами, снабженными пружинами; рама имеет колесный ход.

Рис. 9. Тракторный культиватор-экстирпатор.

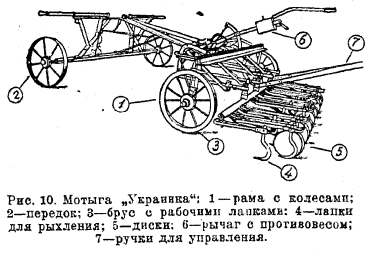

Культиваторы для обработки междурядий. Конный культиватор известен под названием мотыги «Украинка» (рис. 10).

Рис. 10. Мотыга «Украинка»: 1 – рама с колесами; 2 – передок; 3 – брус с рабочими лапками; 4 – лапки для рыхления; 5 – диски; 6 – рычаг с противовесом; 7 – ручки для управления.

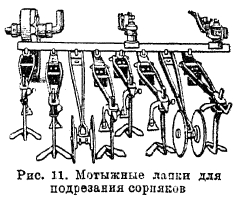

К основной раме, опирающейся на два колеса, присоединяются шарнирно поводки, снабженные рабочими лапками в виде двусторонних ножевидных лемешков. Лапки соединяются в группы для обработки отдельных междурядий, а между ними устанавливаются парные диски, подрезающие междурядье вертикально и защищающие в то же время рядки от повреждений (рис. 11). Вместо ножевидных лапок могут быть поставлены тупые лапки для рыхления. Спереди мотыга имеет двухколесный передок, а сзади имеются две ручки для передвигания бруса с рабочими лапками вбок, приноравливаясь к направлению рядков.

Рис. 11. Мотыжные лапки для подрезания сорняков.

Для облегчения при заездах подъема рамы с лемешками мотыга имеет противовес в виде груза, передвигаемого по рычагу. Мотыга построена по типу мотыги Зидерслебена в Германии.

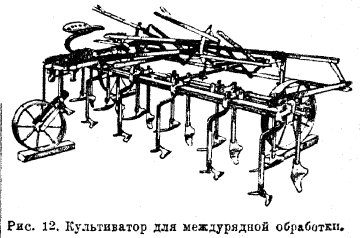

Тракторные культиваторы строятся различных конструкций. Один из них, например (рис. 12) «ВИМЭ № 1», опирается на три колеса и имеет два ряда рабочих лапок: в переднем ряду ставятся односторонние ножички, а в заднем ряду между ними располагаются так называемые гусиные лапки. При работе передний ряд ножичков подрезает корни и корневища сорняков, а задний ряд разрыхляет почву. Положение лапок регулируется тремя рычагами. Для рабочего имеется сиденье. Эти культиваторы имеют конструкцию, сходную с американскими.

Рис. 12. Культиватор для междурядной обработки.

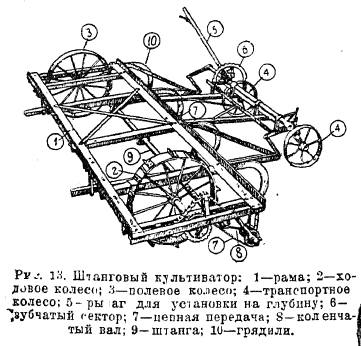

Кроме выше рассмотренных, имеется целый ряд менее распространенных культиваторов, строящихся в некотором количестве на наших заводах. Таков, например, штанговый культиватор (рис. 13 и рис. 14).

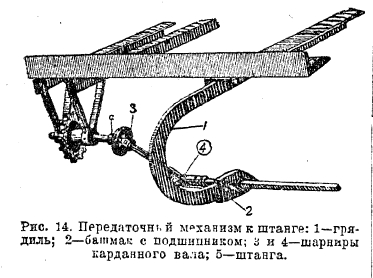

Рис. 13. Штанговый культиватор: 1 – рама; 2 – ходовое колесо; 3 – полевое колесо; 4 – транспортное колесо; 5 – рычаг для установки на глубину; 6 – зубчатый сектор; 7 – цепная передача; 8 – коленчатый вал; 9 – штанга; 10 – грядили.

Рабочей частью его является горизонтально расположенная штанга квадратного сечения, которая, вращаясь от ходового колеса, вырывает все встречающиеся на пути сорняки.

Рис. 14. Передаточный механизм к штанге: 1 – грядиль; 2 – башмак с подшипником; 3 и 4 – шарниры карданного вала; 5 – штанга.

Штанга может быть погружена на ту или иную глубину посредством наклона стоек, несущих штангу. Отрицательной стороной применения штангового культиватора является сильное распыление им почвы. В Америке эти культиваторы имеют распространение, в Европе же — нет. У нас начали строить их, но производство теперь прекращено.

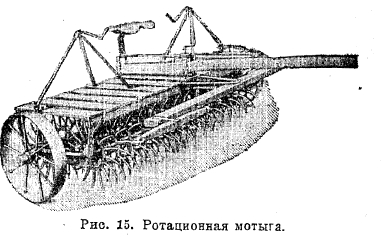

Для борьбы с сорняками на паровых полях и при широкорядных культурах служит ротационная мотыга (рис. 15), имеющая ряд звездообразных дисков; вращаясь при движении мотыги вперед, они вырывают своими изогнутыми лопастями встречающиеся на пути сорняки. При культивации широкорядных культур мотыгу следует пускать тогда, когда сорняки еще недостаточно укоренились и легко вытаскиваются; культурные же растения с прочной корневой системой будут мотыгой только слегка повреждаться, что будет способствовать даже лучшему их кущению. Мотыга американского происхождения и строится также у нас с введением значительных улучшений в форме рабочих лопаток.

Рис. 15. Ротационная мотыга.

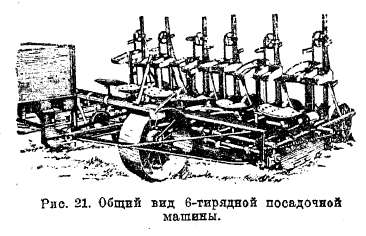

Тракторные сеялки строятся на наших заводах двух типов: с дисковыми сошниками и с обыкновенными. Сеялки завода «Красная Звезда» (рис. 16) снабжаются 24 двухдисковыми сошниками; высевающие приборы — катушечные, устанавливаются на верхний и нижний высевы и имеют, кроме того, запасные шестерни, что делает их пригодными для высева разнообразных семян. Ширина междурядья 5-15 см; рабочая ширина захвата сеялки — 3,6 м; вследствие возможности перестановки сошников, величина междурядий и ширина захвата могут изменяться.

Рис. 16. 24-хрядная дисковая сеялка.

Тяговое усилие — 400 кг; производительность — 1,2 га в час.

Сеялка завода Ростовсельмаш является менее универсальной, так как постановка сошников является постоянной, а высевающие приборы не могут быть установлены на верхний высев; построена она по типу американской сеялки Мак-Кормика.

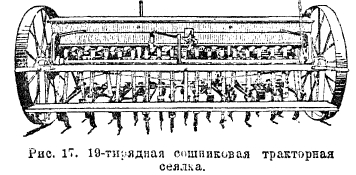

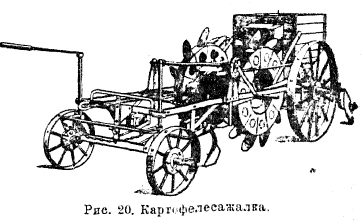

19-рядная тракторная сеялка завода им. Петровского, снабженная русско-американскими сошниками, является сеялкой универсальной (рис. 17).

Рис. 17. 19-тирядная сошниковая тракторная сеялка.

Ширина захвата ее — 2,4 м, ширина междурядья — 12,7 см, но перестановкой сошников может быть изменена. Сила тяги — 250 кг, производительность — 0,75 га в час. Этот тип сеялок разработан на наших заводах.

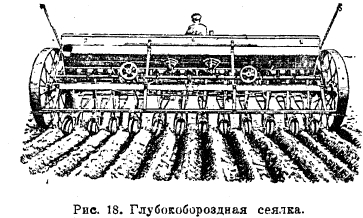

Рис. 18. Глубокобороздная сеялка.

Глубокобороздная сеялка (рис. 18) получает все большее значение в засушливых районах, так как проводит особыми сошниками бороздки до 10 см глубины с заделкой в них семян на глубину до 5 см и имеет идущие сзади каточки, уплотняющие бороздки. Такой способ посева имеет преимущество в том, что 1) господствующие ветра не выдувают посевов, и корешки растений не подвергаются вымерзанию или высыханию; 2) снег задерживается в бороздках и 3) снеговая и дождевая вода задерживается в бороздках и увлажняет посевы. Сошники и каточки строятся на заводе «Красная Звезда».

Для высева льна на заводе «Красная Звезда» строится 42-рядная однодисковая сеялка по типу американской Мак-Кормика. Однодисковые сошники приняты здесь потому, что позволяют уменьшить междурядья до 10 см, что не достигается при других сошниках. Высевающий прибор ставится внутренне-реберчатый, позволяющий изменять количество высева в широких пределах.

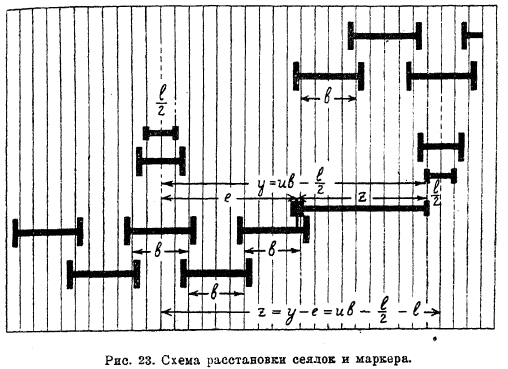

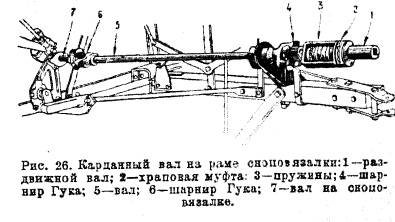

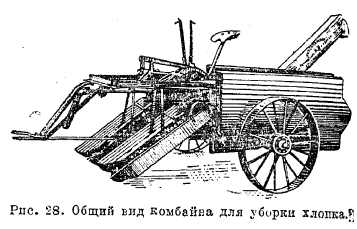

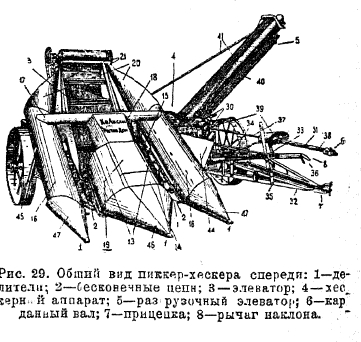

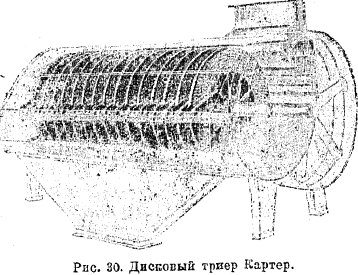

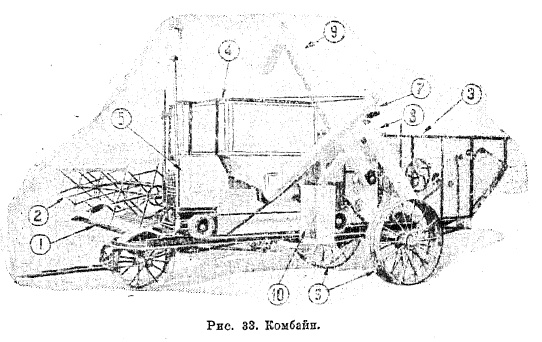

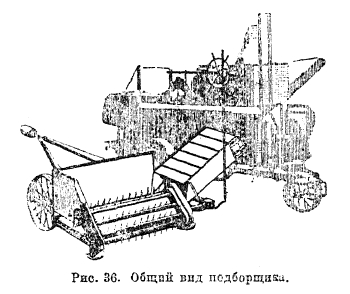

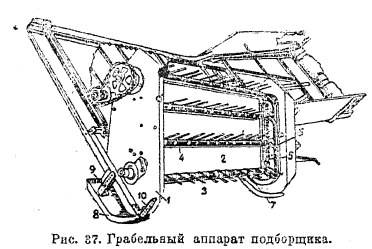

У нас на заводах начали строить также сеялки для высева гашеной извести, мергеля и т. д.; высев производится в разброс. Сеялка рассчитана на ширину захвата в 2,5 м, на пару лошадей и дает производительность 0,6 га в час.