Электротехника XIV 1. Электрический привод в металлообрабатывающей промышленности должен базироваться на одиночном приводе

Электротехника XIV 1. Электрический привод в металлообрабатывающей промышленности должен базироваться на одиночном приводе. Если в целом ряде отраслей вопрос о рациональности применения группового или одиночного привода решается сравнительным подсчетом, то в данной области одиночный привод дает ряд бесспорных преимуществ и по линии экономии, и с точки зрения технологии процесса (ср. станки, XLI, ч. 4, 336 cл.). Запуск, останов, торможение и реверсирование станка, а также изменение скорости резания бесконечно упрощаются при переходе от трансмиссионного привода к одиночному функциональному электромотору с приспособлениями для кнопочного включения и выключения. Уменьшение маховых масс в системе мотор-станок позволяет, например, осуществить переход от одной скорости к другой при наличии функционального мотора в течение 1-2 сек., тогда, как при наличии ступенчатых шкивов на это требуется свыше 24 сек. Аналогичных сокращений можно достигнуть при останове станка путем торможения от электромагнита или рекуперацией энергии при разбеге системы и т. д. В результате система кнопочного включения одиночного мотора, а для больших станков — ряда одиночных двигателей (многомоторный привод) с приспособлениями для электрического торможения позволяет уплотнить рабочее время до 100% и более по отношению к чистому рабочему времени при групповом приводе. Стремление приблизить мотор к рабочему органу достигает в самоточках и сверлильных станках полного осуществления, поскольку шпиндель станка является валом якоря мотора. Кпд станка в этих случаях приближается по величине к кпд электромотора вместо тех необычайно низких значений, которые свойственны станкам с приводом от трансмиссий, контрприводом и многочисленными шестернями для изменения скорости резания.

К функциональным свойствам электродвигателя относится в первую очередь регулировка скорости резания, т. е. изменение числа оборотов.

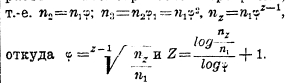

Для большинства станков необходима регулировка в границах, которые определяются рабочей программой данного станка. Низшее число оборотов — nмин определится наибольшим диаметром обрабатываемого предмета из металла, требующего наименьшей скорости, например чугуна. Высшее числи оборотов — nмакс определиться минимальным диаметром обрабатываемого предмета и сортом металла, требующим максимальной скорости резания; например, скорость резания меди в 6 раз и более выше скорости резания чугуна. Предел регулировки получится из отношения nмин/nмакс. Число ступеней регулировки обозначим через Z. Число оборотов, или соответствующая скорость резания для отдельных ступеней обычно выбирается в геометрической прогрессии, т. е.

Вычислим на примере: nz =500 об/мин. и n1=10 об/мин. — пределы числа оборотов электромотора при различном количестве зубчатых передач. Предел регулировки nz: n1=500:10 равен 50.

Число ступеней

![]()

если примем φ = 1,26, поскольку практически φ выбирается в пределах 1,25—2. Следовательно, при нерегулируемом моторе необходимо иметь 18 пар зубчатых передач. Сокращая число передач последовательно на 9—6—3, получим пределы регулировки мотора соответственно 1:1,26—1:1,56—1:З18.

В ремонтных мастерских или цехах, где пределы регулировки велики, наиболее выгодным будет применение шунтового мотора постоянного тока, допускающего более или менее свободно регулировку в пределах 1:3. В этом случае мотор естественно переходит внутрь станка, соединяясь непосредственно со шпинделем — т. н. шпиндельный мотор. В случаях более узкой регулировки, как это имеет место в массовом производстве с небольшим ассортиментом изделий, возможно применение трехфазного короткозамкнутого асинхронного мотора с, переключением числа полюсов. В этом случае тип мотора делается фланцевым. Мотор должен быть защищен от попадания стружек и возможных в силу этого коротких замыканий.

Точное определение мощности мотора для металлообрабатывающих станков представляет трудности в силу меняющегося в широких пределах в зависимости от типа станка и величины загрузки кпд станка. Однако, ориентировочный подсчет с достаточной для выбора мотора точностью базируется на определении максимального сопротивления резанию.

Для токарных, строгальных и аналогичных им станков сопротивление резанию W=q·kz·а, где сечение снимаемой стружки, равное произведению из глубины стружки на величину подачи резца; kz — сопротивление на разрыв данного материала; и а — коэффициент, характеризующий состояние резца, по Fischer’у равный для стали 2,5—3,2 и для чугуна 4—5 и даже до 6. Мощность мотора определится из обычной формулы:

![]()

где v – скорость резания в м/сек. Вращающий момент для самоточки M=WD/2 кг·мм, где D — диаметр обрабатываемого предмета в мм.

Пример: обточить железный вал — kz = 40 кг/мм2. Глубина стружки 5 мм, величина подачи 2 мм; W·q· kz·а = 5·2·40·3 = 1 200 кг. Для шпиндельного мотора η≥70%, скорость резания примем равной 20 м/сек.; тогда

![]()

Мощность мотора сверлильного станка получим, определив вращающий момент М, необходимый сверлу диаметром d для снятия стружки толщиной δ: M = δkz кг. мм; Р = 9,81·2πn/60 MD — вращающий момент М, приведенный к числу оборотов мотора.

Мощность фрезерного станка определится из сопротивления резанию, равному W = q·kz c/v, где v — окружная скорость фреза в мм сек., с — скорость подачи стола в мм/сек.

Мощность дыропробивного станка может быть вычислена путем определения сопротивления сдвигу W=π·d·s·а·kz , где а — коэффициент, равный 1,7, kz — коэффициент сопротивления на сдвиг в кг/мм, d — диаметр пробиваемой дыры и s — толщина пробиваемого листа в мм.

Для большинства металлообрабатывающих станков ЕD>60%, поэтому мотор подбирается по мощности, вычисленной из вышеприведенных формул. Небольшие вспомогательные моторы, как, например, для установки суппорта, работающие кратковременно, выбираются или с учетом ЕD=15%. или из моторов с 5-минутной мощностью.

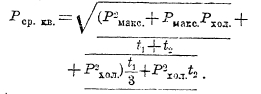

Однако, дыропробивные, строгальные и долбежные станки имеют значительные колебания в нагрузке, которая может быть отнесена к типу повторно-кратковременной периодической нагрузки. Тогда мощность мотора определится как среднеквадратичная из диаграммы нагрузки. Для дыропробивного станка упрощенную диаграмму легко построить, если не учитывать изменение скорости пуансона, так как изменение усилия при прохождении пуансона через толщу листа S есть линейная функция толщины S. Минимальное значение для мощности получится при S=0, тогда потребляемая мощность идет на покрытие холостых потерь станка (см. рис. 1). Время t определится из допустимой скорости резания (для железа примерно v = 15—20 мм/сек.), а время t2 — как время прохождения пуансона, считая, что его нижний край должен подняться на высоту не менее толщины листа. Для ориентировочного подсчета может быть принята скорость равномерной; на самом деле для эксцентрикового станка она будет изменяться по синусоиде. Среднеквадратичная мощность Рср кв будет равна:

Рис. 1

Подобранный по каталогам мотор должен развивать максимальную мощность, превышающую Рмакс, т. е., максимальный, или опрокидывающий, момент мотора должен покрывать момент, соответствующий пику мощности в диаграмме.

Рабочая диаграмма моментов или мощностей строгального станка в значительной мере сохраняет свой характер, изменяя лишь масштаб в зависимости от величины стружки и мощности станка. Взятая из справочника диаграмма может быть использована для определения среднеквадратичной мощности, причем масштаб дается мощностью, определяемой из сопротивления резанию.

Обратный ход резца холостой; поэтому обратную скорость можно удвоить; электрический привод позволяет осуществить это автоматически, равно как и изменение хода на обратный. Последнее достигается или с помощью реверсивного мотора, или реверсивной электромагнитной муфтой. Подавая ток с помощью переключателя в обмотку правой или левой части муфты, включаем шестерни на передний или обратный ход. Два сопротивления служат для регулировки силы притяжения магнитов, для выравнивания перенапряжений, возникающих при включении и выключении обмоток, имеются добавочные сопротивления, включенные параллельно каждой обмотке.

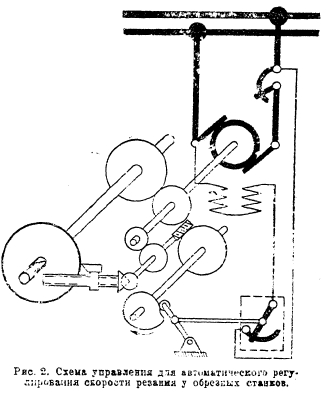

Рис. 2

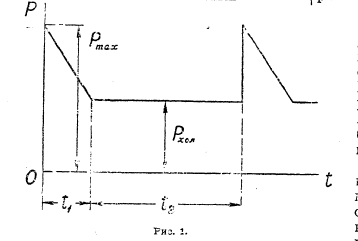

К функциональным задачам мотора относится также поддержание постоянства скорости по мере уменьшения диаметра обтачиваемой детали (см. рис. 2), На чертеже видно, как движение резца по направлению к оси шпинделя передается через особый эксцентрик на рукоятку шунтового регулятора.

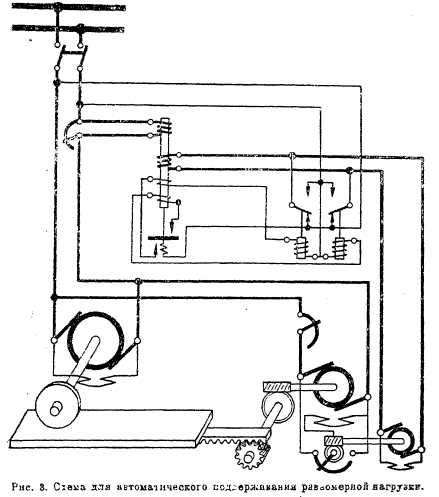

В некоторых случаях, как, например, при шлифовальных работах, важно сохранить более или менее постоянным давление шлифовального круга на шлифуемую поверхность, т. е. сохранить постоянную мощность при данном числе оборотов. Это достигается с помощью дифференциального реле (см. рис. 3).

Кнопочное включение моторов осуществляется по схемам как постоянного, так и переменного тока. Для пуска малых моторов (до 3 л. с.) постоянного тока и коротко замкнутых моторов трехфазного тока употребляются электромагниты, с помощью которых включаются или выключаются моторы. Моторы с реостатным пуском обычно имеют сервомоторы, приводящие в движение рукоятку реостата, хотя не исключена возможность включения и выключения сопротивлений в цепи якоря с помощью системы реле, автоматически выключающихся одно за другим, как только после нажима кнопки сработало первое реле.

Рис. 3

Рис. 4.

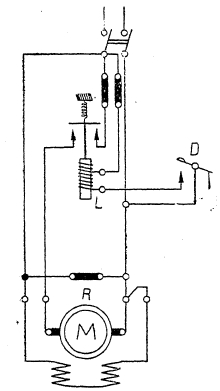

Простейшая схема включения и выключения мотора показана на рис. 4. После включения рубильника, замыкается кнопкой D цепь соленоида Ц путем втягивания сердечника соленоида замыкается цепь якоря постоянного мотора с шунтовым возбуждением и тем самым пускается мотор. Во избежание опасных перенапряжений параллельно с обмоткой возбуждения включено сопротивление R.

Рис. 5.

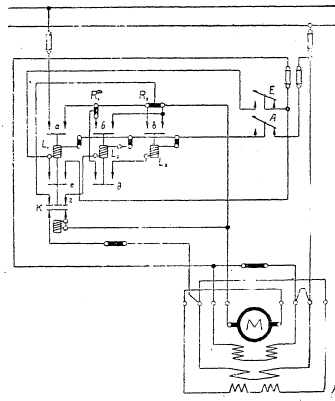

Следующая схема (рис. 5) с двойным соленоидом позволяет мотору работать при выключенной после нажатия кнопке Е. Остановка мотора производится другой кнопкой А. Ток для питания соленоида вместо разомкнутой кнопки Е цепи при снятии пальца с кнопки течет через контакт б, включаемый одновременно с замыканием цепи якоря мотора контактом а. Сопротивление R включается параллельно шунтовой обмотке, контакты в закорачивают добавочное сопротивление в обмотке возбуждения, включаемое в первый момент пуска. При нажатии кнопки А цепь обмотки соленоида разрывается, реле становится в исходное положение, причем контакты К замыкают якорь мотора накоротко, осуществляя тем самым торможение и сокращая время остановки мотора. Кнопка А по снятии пальца автоматически замыкает цепь, разорванную также автоматически кнопкой Е. Запуск мотора вновь осуществляется нажатием кнопки Е и т. д. Обе рассмотренные схемы не позволяют изменять направление вращения мотора.

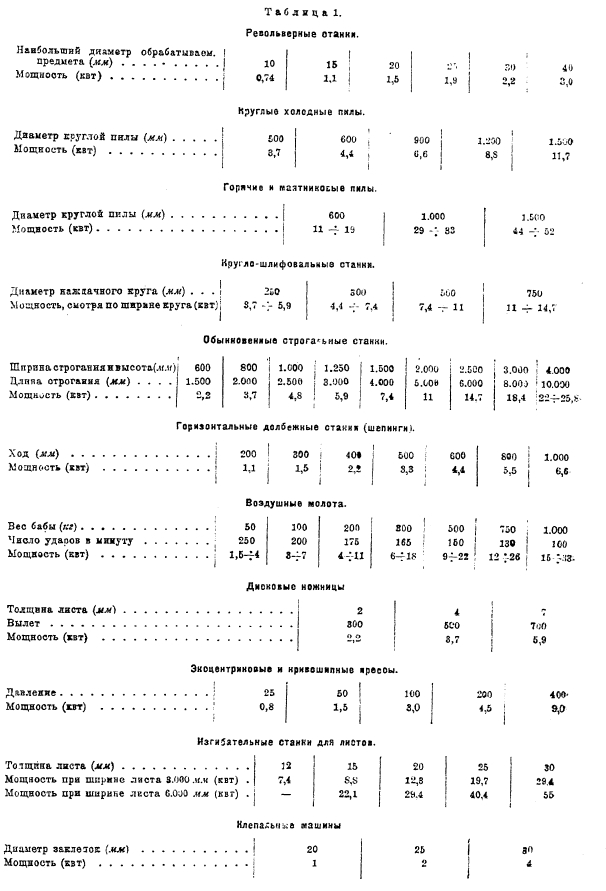

Таблица 1.

Рис. 6

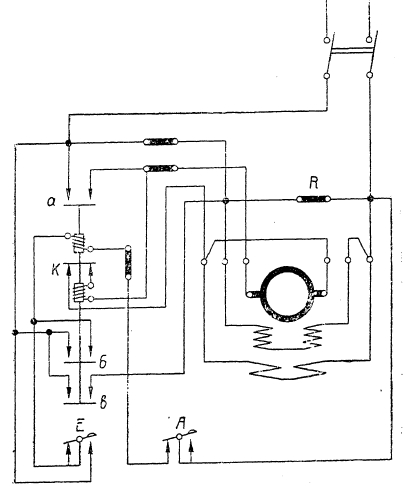

Схема рис. 6 позволяет осуществить кнопочное включение мотора с реостатным запуском. Нажатием кнопки Е включается контактор L1, замыкая контакты а, г и е: контакты а включают якорь мотора, в цепь которого включено сопротивление R2; контакты е включают катушку L1 в цепь вместо кнопки E, которая при отнятии пальца занимает начальное положение; контакты г приключают один из концов второго контактора L2 перед сопротивлением R2. Если бы этот конец помещался после сопротивления R2, т. е. был бы включен после замыкания контактора непосредственно на «сеть», то контактор немедленно пришел бы в действие после включения контактора L1. Этого не происходит только потому, что значительно больший пусковой ток создает в R2 значительное падение напряжения, так что концы соленоида L2 находятся не под полным напряжением сети E, а под меньшим напряжением, равным Е—Іпуск·R2, По мере разбега мотора пусковой ток уменьшается, величина Е—Іпуск·R2 растет, пока второй соленоид не включится, замкнув контакты б. В этом положении последовательно с обмоткой якоря мотора включены два параллельных сопротивления R1 и R2. Контактор L2 при замыкании контактов б одновременно замыкает контакты д, подготовляя возможность включения третьего контактора L3, замыкающего сопротивления R1 и R2 накоротко. Величина промежутков времени между включением первого и второго контакторов и включением второго и третьего контакторов может регулироваться уменьшением R1 и R2 соответственно в выражениях

![]()

При выключении якорек катушки L, замыкает тормозные контакты К.

Для пуска трехфазных короткозамкнутых двигателей в принципе схема сохраняется; так, для двигателей до 30 кВт применяют схему рис. 7, состоящую из трехполюсного контактора и двух тепловых реле для защиты мотора от перегрузок. Нажатием кнопки 3 включается соленоид L, в свою очередь замыкающий линейный трехфазный контактор. Остановка мотора производится кнопкой 2.

Литература: Fr. Hülle, «Die Werkzeugmaschienen» (руський перевод 1922); К. Меллер «Одиночный электрический привод станков» (1933); D. Pollok, “Elektrische Attrie in mechanischen Werkstätten” TZ (1923); D. Pollok “Neuzeitliche Stencrung für Werkzeugeratriebe” (1928); Ф. Хоппс, «Электрический привод станков и машин» (изд. «Книга»); профессор С. Пресс, «Электрический привод металлообрабатывающих станков» (1932).

М. Евреинов.

| Номер тома | 53 |

| Номер (-а) страницы | 81 |