Элеваторы (транспортеры)

I. Элеваторы (латинский elevatio — поднятие), транспортеры и конвейеры применяются для транспортирования грузов массовых (песок, уголь, торф, руда, щебень, зерновые продукты, зола, шлаки) и штучных (ящики, бочки, прессованное сено, бутыли, навои, кипы) в вертикальном, горизонтальном и наклонном направлениях, применяются для перемещения по вертикали или в наклонном направлении, по под крутым углом к горизонтали.

Транспортеры применяются для транспорта по горизонтали или также с небольшим подъемом. Конвейеры могут перемещать грузы как вертикально, так и в горизонтальном или произвольном наклонном направлении. Все эти три рода механизмов служат для транспортирования на близкие расстояния (до 250-300 м) и редко более, в противоположность различного рода экипажам, вагонам и судам, которые служат для транспорта дальнего.

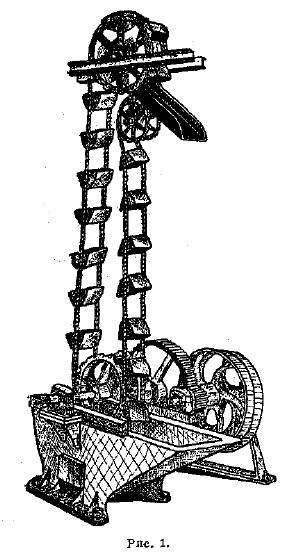

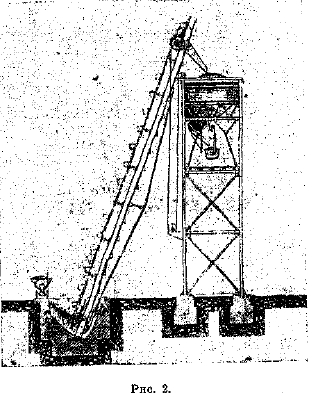

а) Элеваторы для сыпучих или массовых грузов представляют бесконечную цепь ковшей, движущихся вертикально или наклонно, неподвижно укрепленных на известных один от другого расстояниях, на гибкой ленте (для легких грузов) или на двух параллельных цепях — для грузов кусковых и более тяжелых; в малых элеваторах можно ограничиться одной только цепью. Для грузов штучных вместо ковшей применяют, смотря по роду груза, скобы, дуги, крючки и пр. (рис. 1 и 2).

Лента (иногда тканая, но чаще резиновая с несколькими холщевыми прокладками, или кожаная) или цепь (простая или калиброванная сварная с овальными звеньями, или специальной конструкции, разборная, из стали или ковкого чугуна) огибает два шкива или барабана — один ведущий, а другой натяжной, и движется, смотря по роду поднимаемого груза, сообразно условиям работы и требуемой производительности, со скоростью от 0,2 до 2,5 м в секунду. Ковши шириной от 100 до 1 000 мм изготовляются из листового железа толщиной 1—6 мм. Производительность до 150 куб. м в час и более. Ковши элеватора последовательно зачерпывают подлежащие подъему массовые грузы из нижней приемной коробки (в которую груз ссыпается от руки или при помощи особых питателей), несут их вверх и там высыпают в приемный желоб верхней коробки, или головки, откуда они стекают непрерывной струей в предназначенное для них хранилище, или на другое, передающее их далее, транспортирующее устройство. Элеваторы большей частью закрывают кожухами (дерево, листовое железо) или коробами, но иногда они работают и открытыми; первый способ лучше, так как защищает рабочих от пыли (если груз мелко измельченный) и от случайного падения из ковшей вбок крупных кусков груза. При штучных грузах их укладывают на площадки, дуги, скобы и пр. и затем вверху снимают с них от руки или при помощи специальных питающих механизмов. Элеваторы могут быть стационарные, всегда работающие на одном и том же месте, подвесные к стреле крана или зернохранилища, тогда их можно перемещать в известных пределах, например, опустить нижним концом в трюм баржи или парохода; или же передвижные на колесных тележках по рельсовому пути, тогда они могут обслуживать известный фронт, что представляет большие удобства. Элеваторы наклонные часто входят, как составная часть, в конструкцию более сложных машин, например экскаваторов или плавучих землечерпалок для удаления вычерпываемого последними сухого или жидкого грунта. Для штучных грузов элеватор иногда строят не с жестко укрепленными на цепях полками, а со свободно качающимися полками или люльками; принципиальное отличие в работе такого люлечного элеватора от обычного типа заключается в том, что у последнего ковши на верхнем блоке обязательно опрокидываются и потому груз из них вываливается, в люлечном же элеваторе люльки всегда висят вертикально, не опрокидываясь, и потому груз из них никогда вываливаться не может — его нужно специально снять с люльки. В этом свойстве заключается как удобство этих элеваторов, так и их неудобство: т. е. груз сам вывалиться из люльки не может, и потому нет опасности, что он кого-нибудь ударит; но зато, если его забудут снять, то он непроизводительно будет ходить кругом, пока его не снимут. Элеваторы с подвешенными клетками-люльками на 1—2 пассажиров применяются уже давно за границей для подъема людей в зданиях с большим притоком публики (конторы, гостиницы и пр.), так как по производительности один такой элеватор, или подъемник с непрерывным движением клеток (pater-noster), может заменить от 2 до 4 подъемников обычного типа (см. XXXII, приложение подъемные машины). Клетки элеватора непрерывно одна за другой медленно (со скоростью 0,35 до 0,5 м в секунду) движутся в двух вертикальных шахтах — в одной вверх, а в другой, соседней, вниз, и пассажиры на ходу входят в клетки и затем на требуемой площадке опять из них выходят. В таких элеваторах несчастные случаи почти исключаются, и обрыв и падение клеток невозможны, поэтому их начинают применять и у нас, например в Москве в доме Госторга на Мясницкой. Оргаметалла у Южного моста, НКЗема в Орликовом переулке.

б) Ленточный транспортер, наиболее часто применяемое транспортирующее устройство, представляет бесконечную ленту, или полотно шириной от 0,3 до 1,5 м и более, натянутое между концевыми шкивами, или барабанами, на всю длину транспортирования (от 10 до 300 и более метров); один барабан — ведущий, другой – натяжной. На ленту, движущуюся, смотря по характеру транспортируемого груза и условиям работы, со скоростью от 0,1 до 3 м в сек., в месте питания ленты непрерывной струей подается транспортируемый сыпучий груз или через известные промежутки времени накладывается штучный груз, и затем таким же образом он опять снимается в место назначения груза. Лента (резиновая с 1—10 пеньковыми прокладками, иногда стальная) по всей своей длине через каждые 2—6 м поддерживается специальными роликами; эти ролики устанавливаются таким образом, что лента лежит или ровно (лента плоская), или же она выгибается, образуя как бы канал с плоским дном и наклонными боками (лента корытообразная); при одинаковой ширине вогнутая лента передает в 2—2 1/3 раза большее количество сыпучего груза, но для штучных грузов ее не применяют. Стальная лента допустима только плоская.

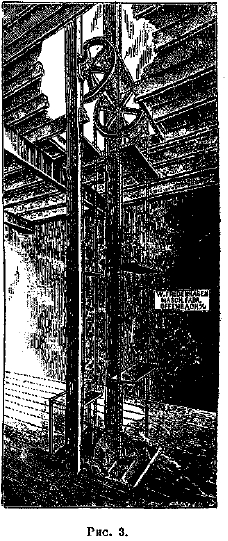

Рис. 3.

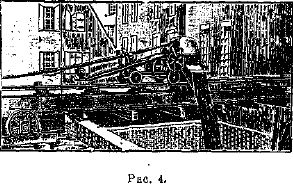

Питание ленты большей частью производится при помощи загрузочной воронки, снабжаемой выпускным лотком, направляющим груз на середину ленты, причем желательно, чтобы он попадал на ленту со скоростью, соответствующей скорости движения ленты; если этого не сделать, то лента быстро истирается. В конце ленты груз с нее ссыпается в воронку и ею особым желобом направляется к месту назначения. Если груз требуется снять с ленты на пути в одной или нескольких точках, то это производится или при помощи наклонно поставленных на плоскую ленту струеотводящих досок (при этом способе сильно перетирается как сама лента, так и транспортируемый материал), или при помощи особой сгружающей тележки (рис. 4), снабженной двумя отклоняющими ленту барабанами и ссыпной воронкой и передвигаемой на рельсах от руки или механическим способом вдоль всего транспортера. Останавливая эту тележку в необходимом месте, мы можем по желанию сгрузить транспортируемый груз в любое место назначения – на любую сторону от ленты, или же одновременно в обе стороны. Ленточный транспортер может работать и при наклонно поставленной ленте, но, сообразно виду транспортируемого груза, при угле наклона ленты с горизонтом не более 18-22° - при этом скорость хода ленты надо уменьшить и потому производительность ее также понижается. На рис. 5 представлен наклонный транспортер для мешков; на рис. 6 — такой же, но передвижной. Ленточный, слегка наклонный, транспортер за границей неоднократно применяли для подъема в больших магазинах и на выставках публики из одного этажа в другой; широкое полотно и рядом с ним узкое полотно в виде поручня перил медленно движется, выдвигаясь из-под пола нижнего этажа и плотно вдвигаясь на пол верхнего этажа. Публика наступает на эту ленту и, смотря по желанию, может на ней остановиться, тогда лента пассажиров медленно поднимает вверх, или же пассажир может еще и сам идти вперед по движущейся ленте, тогда он быстрей достигнет цели. Второе такое же полотно движется вниз, и таким образом обеспечивается сообщение в обоих направлениях. Все устройство аккуратно прикрыто в деревянных полированных щитах; обслуживание абсолютно безопасно. Несмотря на это, такие устройства, довольно дорогие и занимающие много места, распространения не получили.

Рис. 4

Рис. 5

Рис. 6

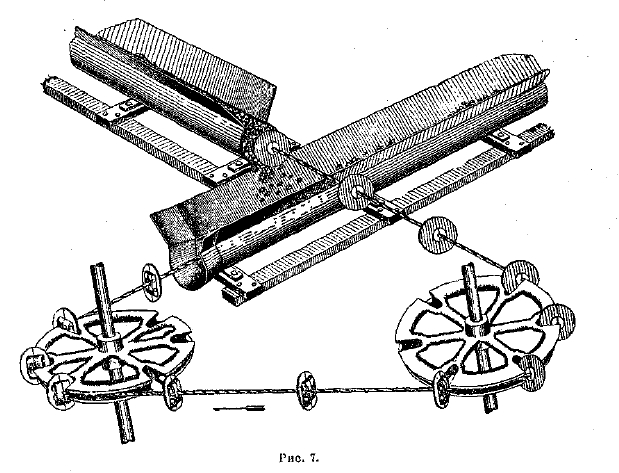

в) Пластинчатый транспортер, в виде бесконечной ленты последовательно движущихся отдельных стальных или чугунных пластин, с цепной или канатной тягой, на роликах, на колесах или на скользящих ползушках, весьма широко применяется взамен ленточного транспортера, если груз очень тяжел (ящики, литейные опоки, болванки, части машин и целые машины), когда груз вредно действует на прочность ленты (горячие куски металла, кокса), когда требуется большая производительность и когда угол подъема транспортера очень крутой. В последних двух случаях транспортер снабжается боковыми ограждениями в виде корыта, или пластины снабжаются боковыми стенками в виде лотка, а в наклонных транспортерах, кроме того, еще эти лотки снабжаются перегородками, удерживающими груз от сползания по наклонной плоскости. Скорость движения пластинчатых транспортеров много ниже ленточных, около 0,2—0,8 м в секунду для целей только транспорта, и до 0,1—0,5 м в минуту, если транспортер вместе с тем является и одним из звеньев поточной работы мастерской. Такие транспортеры, или конвейеры, как их несколько неправильно принято у нас называть, в весьма большом ходу во вновь строящихся заводах: в литейной для заливки форм (заливочный конвейер), в сборочных цехах (сборочный конвейер) и во многих мастерских холодной и горячей обработки. Такие устройства известны еще под названием круговых транспортеров, или конвейеров. По жесткому рельсовому пути, подвешенному под потолком, укрепленному помощью особых кронштейнов к стенам и колоннам здания, катится непрерывный ряд роликов о цепной или канатной тягой, к которым через каждые 1—3 метра подвешены, смотря по виду транспортируемых грузов, специальные крючки, захваты, ящики, этажерки, полки и пр. Весь жесткий однорельсовый или двухрельсовый путь, иногда весьма извилистой формы, с перегибом, как в вертикальной, так и в горизонтальной плоскости, с крутыми подъемами и спусками, тянется на сотни метров через весь цех или даже завод и представляет собой как бы гибкое замкнутое кольцо. Есть случаи, когда полный круг движения на этом кольце совершается в несколько часов, а иногда даже только в несколько дней.

Пластинчатый транспортер также был применяем для передвижения публики между этажами здания; такой транспортер, или «эскалатор», в точности имеет вид железной лестницы, но только эта лестница вся целиком вместе с перилами движется вверх (или вниз). Стальные плиты без всяких щелей выдвигаются из-под пола одного этажа, плавно приподнимаются и принимают вид ступеней, а в другом этаже также опять плавно выравниваются и уходят под пол этажа. Все это сделано таким образом, что ноги человека, стоящего на такой лестнице, автоматически будут выдвинуты лестницей на начало пола того этажа, куда лестница ведет, и ему волей-неволей придется сделать шаг вперед; возможность несчастий абсолютно исключается. Такие лестницы очень дороги и применяются редко, но все же в некоторых местах с большем движением публики и при большой высоте подъема, например для подземных станций глубоко заложенного метрополитена, являются единственным решением сложной технической задачи.

Рис. 7

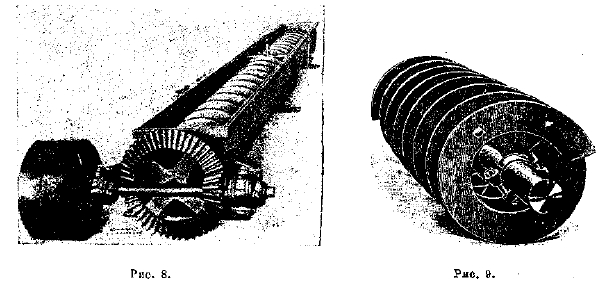

г) Скребковый транспортер — это открытое плоское корыто, по которому особыми лопаточками или скребками находящийся в нем груз продвигается к месту выпуска его из корыта. Движение скребков может быть непрерывное, тогда они приводятся в движение канатом или цепью подобно ковшам элеватора; или попеременно-возвратное на жесткой штанге, тогда они приводятся в движение от кривошипного механизма, подобно поршню паровой машины. В одних типах этого вида скребки укреплены на штанге шарнирно, и потому при движении в одну сторону отгибаются свободно и скользят поверх массы груза в корыте, а при обратном движении выпрямляются, врезаются в груз и толкают его перед собой. В других типах полукруглые скребки не отгибаются, но тогда штанга вместе со скребками при каждом движении вперед или назад поворачивается на 180°, и потому скребки то свободно проходят над массой груза в корыте, то в него врезаются и его влекут с собой. Скребковые транспортеры, длиной редко более 30 м, для передвижения груза должны преодолевать довольно значительное трение всей массы лежащего в корыте груза о дно корыта, а потому они поглощают сравнительно много энергии; кроме того, сравнительно быстро протирается дно корыта, и вместе с тем значительно перетирается и сам транспортируемый груз.

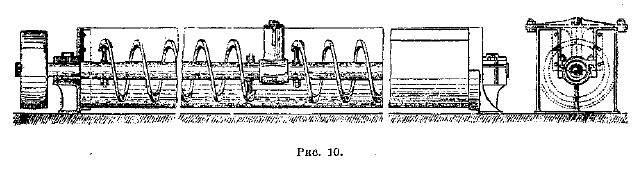

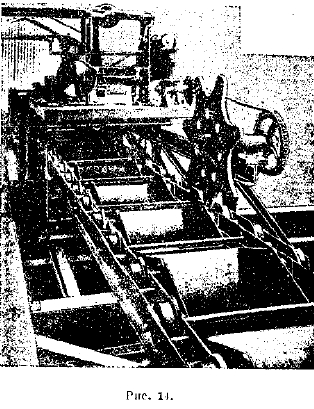

Рис. 8. Рис. 9

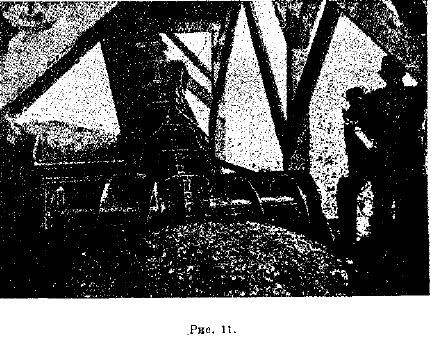

д) Винтовой транспортер, или шнек, — это по существу тоже скребковый транспортер, но скребки в нем заменены винтом, тянущимся во всю длину корыта; если вал винта вращать, то насыпанная в корыте масса транспортируемого груза (зерно, песок, уголь и пр.) приходит в поступательное движение и подвигается к месту выпуска его из корыта. Иногда вместо сплошного винта (рис. 8) устраивается только узкая винтовая (рис. 9 и 10) полоска – явление от этого не меняется, но только материал в этом случае движется несколько свободнее, имея возможность при случайных заторах несколько отступить назад, проходя в свободную щель между винтовой полоской и валом или поверхностью корыта. В винтовых транспортерах сопротивлений трения еще больше, так как материал во время продвижения по корыту должен скользить (с трением) не только по дну корыта, но и по винтовым поверхностям толкающего его винта. Соответственно этому и расход энергии очень велик. Винтовые транспортеры часто применяются как питатели при выпусках из хранилищ сыпучих грузов (бункеров) и там, где требуется более или менее точная, равномерная, медленная подача сыпучего материала. Диаметр корыта делается от 300 до 500 мм, а длина редко более 30—40 м. На рис. 11 представлено приспособление для быстрой разгрузки открытых железнодорожных вагонов, в котором основным рабочим элементом является скребковый, наклонно поставленный транспортер, а помогает ему, подгребая сыпучий груз с двух сторон к середине, двойной винтовой транспортер с левым и правым винтом.

Рис. 11

е) Транспортная труба, горизонтальная или наклонная, является конструктивным видоизменением винтового транспортера; на внутренней поверхности цилиндрической (железной) или квадратной (деревянной) трубы устраивается во всю ее длину винтовая дорожка из полосы примерно в ¼ диаметра трубы или стороны квадрата. Если в трубу сыпать равномерно массовый груз, а трубу привести в медленное вращательное движение, то материал, ссыпаясь по виткам винта, все время будет продвигаться вперед и таким образом приближаться к выходному из трубы отверстию. Такие трубы применяются, если кроме транспорта материала хотят его хорошо перемешать, высушить или когда материал ядовитый или сильно пылит. Так как труба плотно закрыта, то материал в ней движется, совершенно недоступный внешнему влиянию, но и сам он также не может влиять на работу в мастерской, сквозь которую эта труба проходит. Применение такие трубы получили преимущественно в химической промышленности; диаметр трубы доходит до 2, а длина до 80—100 м.

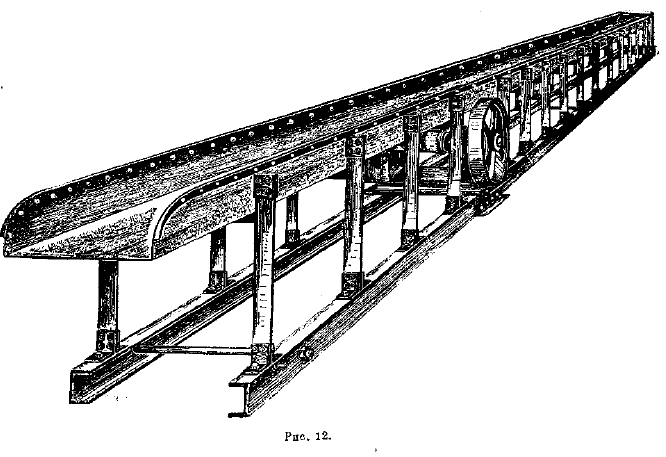

Рис. 12

Рис. 10

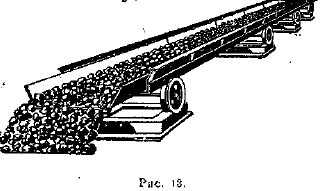

ж) Инерционные транспортеры (рис. 12 и 13), или также «трясуны», представляют длинное (до 80 м) железное корыто, подвешенное или поставленное на упругих пружинах, иногда на колесах, приводимое помощью особых механизмов в колебательное, вдоль по оси, движение. Вся суть дела здесь в характере этих колебаний – они должны быть таковы, чтобы корыто со всей массой лежащего в нем сыпучего груза, двигаясь вперед, вдруг получало толчок в обратную сторону или резкое замедление движения; тогда содержимое корыта, преодолевая трение о дно, опережает корыто и продвигается вперед на известную длину пути. Более или менее резкое замедление движения корыта достигается разными способами, и соответственно этому эти транспортеры получают различное название: толкающие, подбрасывающие, торпедо, но это дела не меняет, — надо создать стремление сыпучего груза продвинуться вперед по корыту. Инерционные транспортеры очень часто применяются как питатели при выпусках из бункеров; если расположить несколько трясунов один под другим и в дне корыта сделать отверстия разной величины, то одновременно с перемещением материала мы сможем получить и сортировку его по размерам кусков (щебень, гравий, уголь).

Рис. 13

Рис. 14

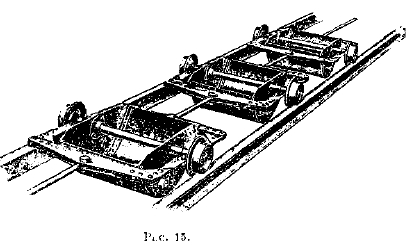

Рис. 15

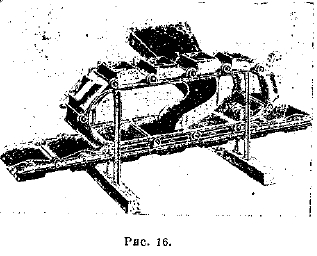

Рис. 16

з) Конвейер (английский conveyor) в собственном значении этого слова есть устройство (рис. 14-16), помощью которого массовые и штучные грузы можно транспортировать как в вертикальном, так и горизонтальном направлении. По двум рядом расположенным рельсам проходят две бесконечные цепи с опорными роликами, и к этим двум цепям прикреплены свободно качающиеся ковши. Сначала такая цепь ковшей располагалась в одной вертикальной плоскости, но позднее стали готовить такие цепи, которые дают возможность отгибать цепи, а вместе с ними и линию ковшей в любом направлении. Так как ковши, вращаясь на своей оси, не способны зачерпывать транспортируемый материал, как это делают ковши элеватора, и не могут его вываливать, то все конвейеры обязательно должны иметь загрузочное приспособление для ковшей у места подачи материала на конвейер и приспособления для опрокидывания ковшей у каждого места выгрузки из ковшей. Одно время было большое увлечение конвейерами, но ввиду высокой их стоимости в настоящее время стремятся заменить одну большую конвейерную установку несколькими другими последовательно работающими механизмами, и большей частью такая составная комбинация обходится дешевле. Единственное, иногда весьма ценное, преимущество конвейерной установки заключается в том, что насыпанный в ковш материал покойно, без каких-либо дальнейших перегрузок, несется до самого конца назначенного пути и потому не дробится и не обесценивается; это весьма важно при грузах, которые боятся дробленая (кокс, торф). На рис. 14 показана часть конвейерных ковшей при подходе их к автоматически взвешивающим их (на ходу) весам.

Рис. 17

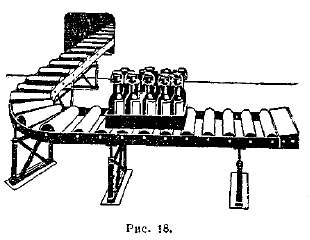

Рис. 18

и) Скользящие и рольные спуски применяются для самостоятельного без посторонней помощи передвижения грузов под действием силы тяжести, почему их иногда называют также гравитационными устройствами. Грузы, преодолевая трение, скользят вниз по наклонной плоскости или если мало места, по винтовой поверхности (рис. 17) горизонтально, в обоих случаях угол наклона назначается 45—60° для спусков скользящих и около 3—5° для спусков рольных. Подобные приспособления в настоящее время применяются очень широко в самых разнообразных случаях, как в холодных, так и в горячих цехах; нередко рольный стол (рис. 18) ставится горизонтально, тогда рабочие руками продвигают обрабатываемый предмет (или при сборке) к соседу, а тот затем таким же образом передает его далее. Если предметы тяжелые (или горячие), то рольные столы устраивают с принужденным от особого привода движением роликов, как, например, в тяжелых прокатных станах для болванок и больших броневых плит.

к) Пневматический транспортер помощью разреженного или сжатого воздуха по трубам получает все большее распространение; первоначально его применяли для зерна (так называемый, «циклон», см. элеваторы хлебные) и древесных стружек и опилок, а в настоящее время, этим способом транспортируют песок, цемент, золу, многие сельскохозяйственные продукты и пр. Приемное сопло транспортной трубы опускается в массу подлежащего транспортированию материала, и затем помощью специальных воздушных насосов внутри трубы создается разрежение, или же помощью воздушных компрессоров по второй воздухоподводящей трубе в первую трубу вдувается сжатый воздух, как в том, так и другом случае в приемном сопле создается сильный ток воздуха, который увлекает с собой сыпучий материал и с большой скоростью (около 15-25 м в сек.) несет его по трубе до места назначения. Там смесь воздуха, транспортируемого материала и пыли вступает в особую воздухо- и пылеотделительную камеру; воздух выпускает ее наружу, пыль отводится в сторону, а материал направляется к месту назначения. Такие установки очень производительны, работают очень спокойно, но сильно изнашиваются (в зернопроводящей трубе стальное колено толщиной 20 мм было протерто зерном насквозь в 3 года) и стоят очень дорого, потому применение их ограничивается установками для большого оборота; при незначительном расходе они невыгодны.

В параллель пневматическому транспортированию может быть поставлено транспортирование помощью воды по трубам, например, золы из-под пароходных котлов за борт парохода, или открытой струей - в горных разработках, но применение его обходится вообще еще дороже а потому оно мало распространено.

л) Мощность двигателя (N в лошадиных силах), необходимая для приведения в действие транспортирующего механизма может быть приблизительно рассчитана по формуле

N = k(QL/270)

где Q — количество перемещаемого груза в тоннах в час; L — расстояние перемещения в метрах; k — опытный коэффициент, приблизительно равный k = 0,15-0,50 — для горизонтальных ленточных транспортеров; k = 0,35-0,75 — для горизонтальных пластинчатых транспортеров; k = 0,35-0,85 — для конвейеров; k = 2-2,5 — для элеваторов (L=H); k = 2-3 — для горизонтальных скребковых транспортеров; k = 3-5 — для горизонтальных винтовых транспортеров, k = 3-6 — для пневматических транспортеров.

В конвейерах, а также и в других механизмах при значительной высоте (Н) подъема груза еще нужно прибавить Q.Н/270 лошадиных сил на преодоление высоты.

м) Производительность транспортирующего устройства можно подсчитать:

1) для массовых грузов при непрерывном движении сплошной струей V=3600. F.v. куб. м в час, где F — площадь сечения потока движущейся массы груза в кв. м v - секундная скорость движения в м в сек.:

2) для массовых грузов в ковшах V = 3600(l/t) или V = 3600.L v/a куб. м в час, где t — время следования ковшей одного за другим в секунду, L — объем массы груза в каждом ковше, а — расстояние следования ковшей одного за другим в м;

3) для штучных грузов Q = 3,6. q/t, или Q=3,6.q r/a тонн в час, где q — вес (средний) отдельной штуки транспортируемого груза (бочки, ящики, детали, машины и пр.) в кг.

Литература: Козьмин, «Элеваторы, транспортеры и конвейеры»; Спиваковский, «Конвейерные установки»; Воловик, Некоз, Ильичев и Аронов. «Рудничные конвейеры их конструкция и расчет»; Гинфштенгель, «Транспортирование массовых грузов» (перевод с немецкого).

Л. Кифер.

| Номер тома | 51 |

| Номер (-а) страницы | 584 |