Газ светильный

Газ светильный. Производство светильного газа представляет одно из сравнительно новых производств, так как возникло всего около 100 лет тому назад по инициативе француза Филиппа Лебона и англичанина Мердока, которые почти одновременно и независимо друг от друга поставили это производство на твердую почву и применили газ для освещения улиц и зданий. Производство быстро стало развиваться и в настоящее время представляет за границей одну из очень крупных отраслей химической промышленности. В России это дело развивается значительно медленнее, и газ стал применяться для освещения городов значительно позднее; в Петербурге не ранее 1835 г., а в Москве только с 1865 г. О размерах газового производства в Англии можно судить по тому, что там в 1908 г. израсходовано на фабрикацию светильного газа 17 000 000 тонн угля, или около 1 000 млн. пуд., т. е. приблизительно то количество угля, которое добывается в России за год; в Париже, в том же 1908 г., израсходовано 14 309 млн. куб. футов газа, а в Лондоне в 1907 г. 45 904 млн. Такое значительное развитие газовое производство получило главным образом потому, что газ светильный стал применяться не только для освещения, но также для отопления и приведения в движение машин-газомоторов, успешно конкурирующих с паровыми машинами. Материалами газового производства являются, главным образом, каменный уголь и нефть; последняя, конечно, по преимуществу в тех странах, где она добывается в значительных количествах. Выход газа из нефти больше, чем из каменного угля, самый газ обладает большей световой, теплотворной и силовой способностями и содержит меньше вредных примесей: углекислоты, аммиака и сероводорода. Оборудование нефтяного газового завода тоже стоит дешевле, но ремонт, вследствие сравнительно быстрой порчи чугунных реторт, в которых ведется карбонизация нефти, стоит дороже. Далеко не всякий каменный уголь пригоден для получения газа; наилучшими оказываются сорта угля, которые стоят на границе между т. н. жирными и тощими углями и содержат мало золы и серы. Такие угли дают хороший выход газа (из 1 пуда 160-180 куб. фут.) и в достаточном количестве (65-70%) кокс хорошего качества. Кроме газа и кокса при карбонизации угля (сухой перегонке) образуется еще всегда смола (5%) и аммиачная вода (8%). В сущности, наряду с качеством угля имеет такое же большое значение и t°, при которой ведется газование угля. Выход газа из одного и того же угля сильно меняется в зависимости от того, ведется ли перегонка при 900°-1.000°С (в печах старой конструкции), или при 1 200°С и даже выше (в печах новейшей конструкции и в т. н. камерных печах). В первом случае выход газа из тонны (1 000 кг.) редко превышает 10 000 куб. футов, во втором повышается до 14 000. Хорошие сорта газовых углей, с незначительным содержанием серы и золы (большое количество серы удорожает очистку газа, а большое количество золы ухудшаешь качество кокса) встречаются в Донецком бассейне, и южные газовые заводы (например, Харьковский и Ростовский) пользуются исключительно русским углем. Что касается до химической стороны газового производства, то несомненно, что при карбонизации угля происходит процесс разложения сложных органических веществ, входящих в состав угля, с образованием ряда веществ меньшего и малого частичного веса, которые или остаются в виде газа, или конденсируются в смолу и аммиачную воду. Чем выше температура, тем больше газа и тем меньше получается смолы, аммиачной воды и кокса.

В состав светильного газа как главные составные части входят водород и метан, первый в среднем в количестве около 50% по объему, второй в количестве 35%; затем в газе всегда содержится окись углерода (7-9%), тяжелые углеводороды (3-5%), циан, углекислота, а в неочищенном газе также сероводород и сероуглерод. Характерным отличием в составе газа, приготовленного из нефти, является содержание в нем очень значительного количества тяжелых углеводородов, доходящее до 25 и даже 30%.

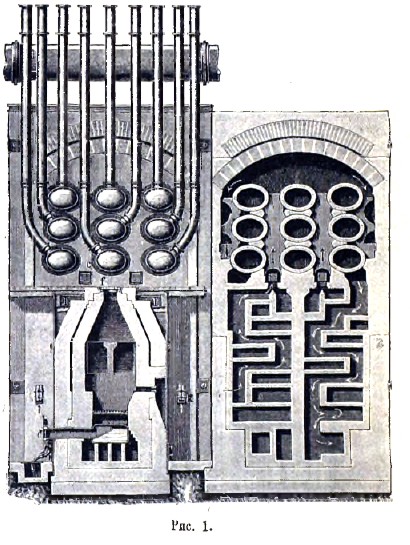

Что касается до внутреннего оборудования газовых заводов, то наиболее важным является карбонизационное отделение, в котором находятся печи, представляющие главную работающую часть газовых заводов. Центральным пунктом успеха работы такого завода является достижение в печах необходимой и достаточной температуры (при газовании угля 1 200°-1 300°С, при газовании нефти 900°С) при затрате наименьшего количества топлива. Какое большое значение в этом смысле имеет конструкция печей, можно видеть из того, что в печах старой системы с простой колосниковой топкой на обогревание реторт тратилось нередко 50 и более % кокса от веса перегоняемого угля, а в печах новейшей конструкции с генератором и регенератором (на рисунке 1 изображена печь Шиллинга и Бунте с генератором и регенератором) это количество топлива понижается до 9-12%.

Наряду с горизонтальными ретортами, теперь употребляются наклонные и вертикальные реторты, главное преимущество которых заключается в том, что подача угля в реторты и выгрузка из них кокса производится автоматически, при помощи механических приспособлений, что значительно удешевляет работу. Кроме того, благодаря конструктивным особенностям, в такого рода печах значительно легче поддерживать высокую температуру, необходимую для правильного течения процесса карбонизации угля. Наряду с ретортами в большую практику газовых заводов вошли также т. н. камерные печи, в которых газованию сразу подвергается большое количество угля.

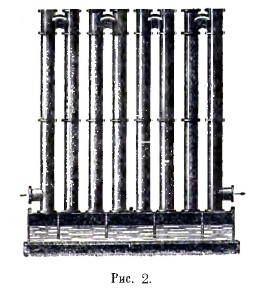

Реторты, как горизонтальные, так и наклонные и вертикальные, делаются из огнеупорной глины и шамота; емкость горизонтальных обыкновенно отвечает 7-9 пудам угля, наклонных и вертикальных значительно больше и в вертикальных доходит до 30 пудов. Образующийся в ретортах газ через чугунную головку, прикрепляющуюся на болтах к телу реторты, и чугунную газоотводную трубу проходит в первый газоочистительный прибор, гидравлику, с еще значительной температурой, в 70°-90°С. Гидравлика представляет клёпанный железный ящик, наполненный до определенной высоты водой, в которую и погружаются на 20- 30 миллиметров концы газоприводных труб; назначение ее, помимо конденсации смолы и аммиачной воды, служит также гидравлическим затвором для газа и устраняет, таким образом, возможность обратного тока газа из газоносной сети завода в топку, чем устраняется возможность взрыва в печи и гарантируется безопасность работы. Конденсирующиеся смола и вода непрерывно стекают из гидравлики по сифону в смоляную и аммиачную яму, и таким образом уровень жидкости в ней остается постоянным. В гидравлике, однако, сгущается только часть смоляных и водяных паров; для совершенного же удаления их из газа, последний пропускается через холодильники (рисунок 2).

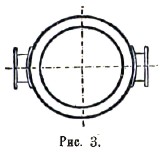

Прежде нередко употреблялись водяные холодильники, теперь чаще воздушные; наиболее распространенный тип холодильника «кольцевой», в котором газ течет по кольцеобразному пространству между наружным и внутренним цилиндрами (рис. 3 изображен разрез такого холодильника), стенки которых охлаждаются воздухом.

Кроме холодильников, для удаления смолы употребляются также специальные смолоотделители; типичным представителем такого рода приборов является смолоотделитель Пелуза и Одуана. Главную работающую часть этого прибора представляет колпак из тройной металлической сетки, погруженный нижним краем в воду; газ, таким образом, процеживается через эту сетку, и при этом происходит энергичное разделение паров от газов или конденсация смолы. Освобожденный от смолы сырой газ все же содержит еще много вредных примесей: аммиак, циан, углекислоту и сероводород, а потому за физической очисткой газа следует его химическая очистка. Для удаления аммиака газ промывается водой в скрубберах (рисунок 4; а - труба, через которую входит газ, b - труба, выводящая промытый газ, с - труба для воды, притекающей в скруббер, d - сифонная трубка для стока воды, е - решетчатое дно), которые делаются или неподвижными, или подвижными.

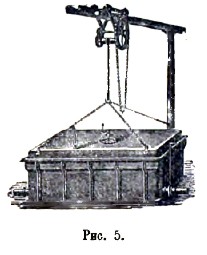

Первый тип представляет большие вертикальные цилиндры, с расположенными внутри их полками, на которые накладывается кокс, причем сверху льется вода, а навстречу ей снизу вверх течет газ; второй тип, штандарт-скрубберы, представляет горизонтальные, вращающиеся от привода цилиндры, с рядом внутренних перегородок, в которых точно также соблюдается противоток, принцип встречного движения воды и газа. На очень многих заводах циан не удаляется отдельно, а вместе с сероводородом и углекислотой, в так называемых очистительных ящиках (см. рисунок 5 - внешний вид очистительного ящика, и рис. 6 - разрез его); иногда, однако, его удаляют промывкой газа в штандартах раствором железного купороса или взболтанной с раствором поташа основной углежелезной соли от закиси.

Цианистые соединения обусловливают порчу труб и разъедание их стенок, а потому возможно полное удаление циана из газа является весьма важной задачей. Иногда удаляется из газа и нафталин (при карбонизации некоторых сортов газовых углей, в газе содержится очень много нафталина) промывкой таза в скрубберах тяжелым каменноугольным маслом. Очистка от сероводорода и углекислоты производится в очистительных ящиках гидратом окиси железа (болотной рудой) и известью. В ящиках имеется несколько полок, составленных из расположенных рядом, с небольшим зазором брусков, на которые и раскладывается очистительная масса, представляющая смесь болотной руды с опилками, или извести с опилками. Сероводород легко поглощается гидратом окиси железа, причем окись сперва раскисляется в закись, а затем переходит в сернистое железо; углекислота же поглощается известью, образуя углекислый кальций. Отработавшая очистительная масса, состоящая в главной части из сернистого железа (если из газа не удаляется предварительно циан, то в ней содержатся также железо-цианистые соединения), способна к регенерации. Для этой цели ее раскладывают на пол, поливают водой и перелопачивают; под влиянием влаги и кислорода воздуха реакция идет в обратном направлении, и из сернистого железа образуется обратно гидрат окиси железа и свободная сера. Одна и та же очистительная масса может быть регенерирована 10-12 раз.

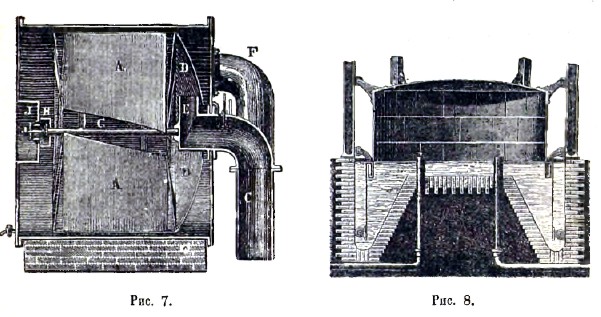

После очистки газ направляется через счетчик - газовые часы (см. рисунок 7; А - внутренний барабан, разделенный перегородками на 4 отделения; СЕ - труба, приводящая газ в часы; D - сферическая камера, в которую входит газ, прежде чем проникнуть в отделение барабана; F - труба, отводящая газ из часов; G - ось внутреннего барабана; Н - помещение для подшипника оси G; J - ящик с часовым механизмом, приводимым в движение от оси) в газгольдер. Часы необходимы как для учета производства, так и для учета расхода газа. Они устанавливаются непосредственно за очистительным отделением; главную составную часть их представляет четырехлопастный барабан, до половины погруженный в воду, находящуюся в цилиндрическом наружном кожухе часов. Давлением газа этот барабан приводится в медленное вращательное движение, и очевидно, что если известна его емкость, то число полных оборотов барабана, отмечаемое на циферблате часов стрелками, отвечает определенному объему газа, прошедшему через часы. Газохранилище, или газгольдер (рисунок 8) представляет большой колокол из листового железа, опущенный в бассейн с водой. Если внутрь этого колокола входит газ, то он, очевидно, оказывает давление, как на поверхность воды, так и на крышу колокола; в результате этого давления, если газгольдер конструирован правильно, будет подъем его вверх по мере притока газа. Для облегчения этого подъема и опускания колокола (при расходе газа), но бокам колокола находятся направляющие рейки, по которым скользят прикрепленные к газгольдеру направляющие колеса. Емкость газгольдеров очень различна; на больших заводах она достигает нескольких миллионов кубических футов. Бассейн с водой обыкновенно углубляется в землю; стенки его выкладываются кирпичом и облицовываются цементом. В дно этого бассейна укрепляются, как газоприточная труба, приводящая газ с завода, так и газоотводная труба, ведущая газ в газоносную сеть. Последняя составляется из отдельных чугунных (теперь употребляются также стальные) труб, размер которых конечно находится: в соответствии с расходом газа. Сочленяются эти трубы таким образом, что голый конец одной трубы входит в расширение, раструб, другой трубы. Зазор между трубами забивается просмоленной пенькой и заливается свинцом. Сочленения должны быть сделаны тщательно, так как если в газоносной сети много не вполне плотных сочленений, то происходит значительная утечка газа. Ответвления в газоносной сети делаются при помощи фасонных чугунных частей: угольников, крестовин, закруглений и т. п.; на больших протяжениях в сети устанавливаются соединенные с трубами сифонные горшки, в которые и стекает скопляющаяся в трубах смола и вода. Газопровод внутри зданий делается уже из железных или свинцовых труб, размер которых тоже, конечно, находится в зависимости от расхода газа в данном месте. Чтобы газ горел хорошо, он должен иметь определенное (обыкновенно 25-40 мм водяного столба), необходимое, достаточное и, главное, постоянное давление. С этой целью по пути газа из газгольдера в газоносную сеть устанавливается особый прибор, регулятор, назначение которого и состоит в том, чтобы поддерживать в сети необходимое и любое давление, только меньшее, чем в газгольдере.

Газовое производство выгодно отличается тем, что в нем нет отбросов производства в собственном смысле этого слова; побочные продукты: кокс, смола, аммиачная вода, ретортный графит (скопляющиеся на стенках реторт, вследствие частичного разложения газа) и даже шлаки (из генератора), все имеют ту или другую ценность и находят практическое применение для тех или других целей.

Несмотря на конкуренцию электричества, газ, благодаря тому, что он стоит дешевле, в широких размерах употребляется как для освещения, так и для отопления и генерации силы при посредстве газомоторов, число которых ежегодно и значительно возрастает. Специально как источник света, газ получил большое значение в особенности с 1887 г., когда впервые стало входить в практику ауэровское освещение при помощи горелок с накаливанием остова из золы окисей редких металлов (главным образом тория и церия, см. горелки), сразу давшее газу значительный экономический перевес, так как удешевило его более чем на 300%, и соответственно, ввиду меньшего расхода газа и его лучшего сгорания, улучшившее гигиенические условия этого метода освещения.

А. Лидов.

| Номер тома | 12 |

| Номер (-а) страницы | 295 |