Горное дело

Горное дело. Основным предметом горного дела является каменный уголь, который ежегодно добывается на земном шаре около 60 миллиардов пудов. Глина, песок, строительный камень и т. д. добываются в очень больших количествах, но главная добыча их ведется элементарными поверхностными работами. Ценность ежегодно добываемого угля составляет примерно 5—6 миллиардов рублей, ценность железной руды — 0,75 миллиарда, золота 1 и серебра 0,25 миллиардов рублей. Количество лошадиных сил — в год при непрерывной работе современных машин, — которые мог бы развить ежегодно добываемый уголь, составляет 146 миллионов, против возможной отдачи 12 миллионов сил нефтью, 4 миллионов натурального газа и 5 миллионов утилизированной водяной силы. Статистические данные о горном деле см. в приложении.

1. История горного дела. Зачатки горного дела появились, как только люди стали, кроме царства растительного, эксплуатировать и земную кору. Упоминание о металлах есть в первых главах Библии; за 3 тысячи лет до Рождества Христова были значительные горные работы в Верхнем Египте и у Синая. С древнейших времен металлы известны были в Китае. Афины разрабатывали общественные рудники (серебросвинцовые) у Лавриона. В эпоху римлян обширное рудничное дело было в Испании (у Нового Карфагена до 40 тыс. рабочих) и Германии. С VIII века началась разработка рудников Богемии, в XI веке на Гарце, в ХII в Саксонии. В XIII веке громадные по тому времени количества серебра добывались в Богемии. С конца XIV века началось применение в горном деле пороха. С начала XVIII века стали добывать в значительных количествах каменный уголь; в 1740 г. впервые получен в Англии на минеральном угле годный для употребления чугун; в 1784 г. изобретено пудлингование, позволившее вырабатывать хорошее железо без помощи в какой бы то ни было стадии процесса древесного топлива, что дало огромный толчок развитию железного дела. С конца VIII века на рудниках появились паровые машины (первая машина Уатта 1769 г. для откачивания воды из рудника). В 1771 г. устроена Аркрайтом первая прядильная механическая мастерская, в 1785 г. появился механический ткацкий станок Картрайта; с 1830 г. началась постройка железных дорог. XIX век есть первый век развития промышленности, основа которой — металлы и минеральное топливо.

В России железо издавна добывалось из болотных руд в Тульской губернии, у Устюжны-Железнопольской Новгородской губернии, в Олонецком крае и т. д. Медь, свинец, серебро в коренной Европейской России в старину не добывались, ибо их месторождений не обнаружено там и до сих пор. В Сибири и на Урале много старых «чудских копей» (поверхностных разработок этих металлов), отвалы которых заметны и до сих пор. В 1491 г. найдены были медные руды в Печорском крае, в 1661—1666 г. повторены были там разведки. С царствования Иоанна Грозного началась деятельность солеваров Строгановых на северо-востоке России. В 1628 г. впервые построен скоро упраздненный железный завод на Урале на реке Нице. В 1635 г. открыта разработка медных руд у Пыскорского монастыря на Каме. В центре России в 1632 г. дана грамота, разрешающая постройку железных заводов (и дающая разные льготы) голландцу Виниусу в окрестностях Тулы, породившая там железное дело. В 1691 г. открыты серебро-свинцовые руды в Забайкалье. В 1696 г. Петр Великий велел Верхотурскому воеводе Протасьеву узнать, «где именно имеется лучший камень, магнит и добрая железная руда». Протасьев открыл знаменитое высокогорское месторождение железа. Первый на Урале Невьянский (казенный) завод дал чугун 15 декабря 1701 г. В 1702 г. Никита Антуфьев Демидов — сперва кузнец, а потом заводчик у Тулы — получил от Петра I Невьянский завод, права на разные льготы и т. д. под обязательством поставки в казну, главнейше на армию и флот, по определенным ценам, гораздо более дешевым, чем заграничной выписки. В 1702 г. основаны медные заводы Уктусский и Гумешевский (ныне Сысертский). После этого началась сильная разработка железной руды и усиленная постройка заводов на Урале, как казенных, так и Демидовских, и в Олонецком крае, где уже с царствования царя Алексея Михайловича были чугуноплавильные и пушечные заводы. В 1700 г. учрежден был в Москве рудный приказ, а в 1719 г. учреждена была Берг-Коллегия и издан знаменитый указ, давший огромный толчок русскому горному делу: «соизволяется всем и каждому дается воля, какого бы чина и достоинства ни был, во всех местах, как на собственных, так и на чужих землях, искать, плавить, варить и чистить всякие металлы... минералы... земли и каменья»... Этим указом недра земли были отделены от права владения на поверхность, признаны собственностью императора и отданы для разработки всем желающим на известных условиях. Этот принцип продержался в русском горном законодательстве до 1782 г., когда Екатерина II даровала владельцам поверхности все недра в собственность. В 1722 и 1723 гг. Петр I велел исследовать залежи каменного угля в Донецком бассейне, но тут оправдались его слова о нем: «сей минерал не нам, но потомкам нашим полезен будет». Железное дело на каменном угле при Петре I только зарождалось, а на древесном угле оно доведено было им до такой степени развития, что железо в больших количествах вывозилось и за границу. При преемниках Петра горное и заводское дело России не развивалось так быстро, как при нем, хотя уральские железные заводы давали своим владельцам (почти все казенные заводы и рудники Петра розданы были при Елисавете Петровне высокопоставленным лицам — «посессионные» заводы) огромные доходы, и железо продолжало вывозиться за границу, где запасы древесного топлива были истощены. Со времени перехода промышленности на каменный уголь (в 1796 г. в Англии не оставалось уже ни одной древесно-угольной домны) развитие горнозаводского дела за границей пошло более скорым темпом, чем в России, и последняя очень отстала. Преобладающее значение железное дело на каменноугольном топливе получило в России только в конце XIX века, когда благодаря, с одной стороны, открытию (заслуга Поля) криворожских месторождений железной руды, а с другой — приливу в Россию иностранных капиталов создались в Донецком бассейне большие железнорудные, угольные и заводские дела. На юге же России устроены и самые крупные соляные копи. Добыча медных руд развита на Урале и Кавказе, а также начинает развиваться в Киргизской степи, очень быстро усиливаясь в последнее десятилетие (утроилось); серебросвинцовые руды добываются главнейше на Кавказе; цинковые руды там же, в Царстве Польском и за последние годы в Приморской области.

Цель горного дела есть добыча (и притом дешевая) полезных ископаемых из недр земли. Для решения вопроса о наиболее дешевой добыче необходимо, прежде всего, ближайшим образом изучить месторождение полезного ископаемого и в зависимости от этого уже установить план работ. Некоторые полезные ископаемые, как, например, песок, глина, часто строительные камни, залегают в таких массах близко от поверхности, что добыча их простейшими открытыми работами очень легка и примитивна. С другой стороны, приходится иногда работать в горном деле и глубоко под землей. Наибольшей глубины достигли шахты: Red Jacket в медных рудниках у Верхнего Озера (Северная Америка) — 1 493 м, Tamarack, там же — 1 356, Sainte Henriette в угольных копях Бельгии — 1 161, Maria в Пшибраме — 1 126, Адальберт, там же — 1 117, Morgenstern в каменноугольных копях Цвиккау — 1 082 м. Наиболее глубокая шахта России — Смольяниновская около Юзова (Донецкий бассейн) всего только 525 метров глубиной. Наиболее длинные буровые скважины в свете проведены в германской Силезии около Чухова — 2 240 м и около Парумовиц — 2 003 метра. Температура увеличивается с глубиной на 1 градус каждые 32—36 метров, а потому в очень глубоких шахтах требуется для возможности работать усиленная вентиляция. Каменный уголь, подземная добыча которого по величине далеко превосходит добычу всех остальных ископаемых, вместе взятых, залегает пластами и сравнительно довольно правильно, т. е. толщина пласта угля, качество его и т. д. изменяются сравнительно мало и постепенно в различных местах залежи. Рудные месторождения имеют, напротив, часто очень неправильную форму залегания, и в различных местах залежей руда очень различна и по количеству, и по составу. Те и другие залежи бывают довольно часто перебиты сбросами, сдвигами и т. д., а потому изучение месторождения длится все время разработки его и в рудных предприятиях поглощает большие суммы, без регулярной затраты которых дело чересчур рискованно. При разработках угля сильную помощь промышленнику оказывают т. н. пластовые карты районов, детально прослеживающие все изменения залегания пластов. В России такая карта составляется для Донецкого бассейна, но, к сожалению после 20-летних работ издание только что начинается.

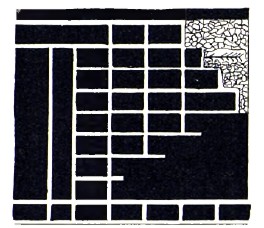

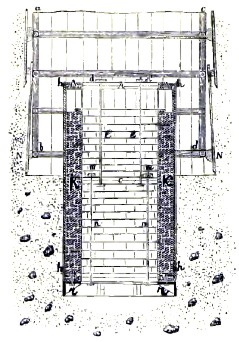

Рис. 1. Открытая разработка железной руды на горе Благодать.

Рис. 2. Открытая разработка мощного круто падающего пласта железной руды.

2. Горные выработки и инструменты. Горной выработкой называется всякая сделанная для целей горного промысла выемка в земле, если она служит для разведывания полезного ископаемого, для обеспечения пути к нему, доставки его на поверхность и т. д., — для всякого обслуживания его добычи. Выемка, сделанная при самой добыче в полезном ископаемом, называется разработкой. Рудниками называются совокупности всяких выемок, сделанных с целью добычи ископаемого. Каменноугольные, буроугольные и соляные рудники чаще называются копями. Слово прииск применяется только к разработке золото- и платиносодержащих месторождений. «Твердостью» называется сопротивление породы проникновению в нее острых инструментов; «вязкостью» — сопротивление массы породы отделению от нее кусков; порода твердая, но не вязкая обладает «хрупкостью». Вообще в горном деле приходится иметь дело с породами: 1) рыхлыми и сыпучими — песок, щебень, отвалы пород, раз уже добытых, и т. д. (в случае большого содержания воды это — «плывуны»), 2) мягкими — глины, бурый уголь... 3) ломкими — известняки, гипс... 4) крепкими и вязкими — серный колчедан (и вообще руды), порфиры... 5) весьма крепкими — кварц, гранит и т. д.

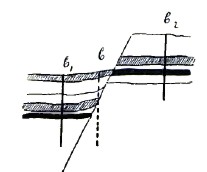

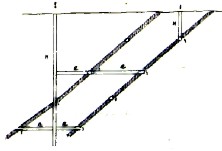

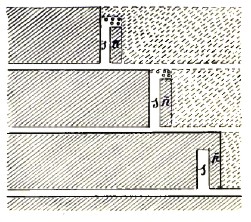

Рис. 3. Разведка буровыми скважинами. Скважина b, пройдя сбросом, не находит пласта, обнаруживаемого скважинами b1 и b2.

Рис. 4. Разведка буровыми скважинами обратного сброса. Скважина b ложно обнаруживает два пласта.

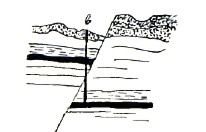

Рис. 5. Разведка штольнями.

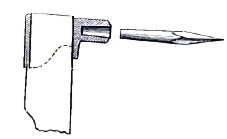

Горными работами, т. е. способами добычи ископаемого, по роду применяемых при этом орудий являются: лопатная, кайловая, кирковая, огневая, гидравлическая, порохострельная и машинная. Лопатная работа ведется при непосредственной добыче рыхлых, сыпучих и мягких пород и при нагрузке добытых уже кусков всякой породы. Инструментами для нее служат лопаты (заступы) и гребки — грабли для собирания добытого. Кайловая работа ведется при добыче мягких, но вязких горных пород и разрыхлении слежавшихся кусков: в забое проделывают «кайлой» узкие углубления — врубы (горизонтальный вруб называется «подбоем»), которые облегчают отделение кусков породы. Кайла (рис. 6) есть остроконечный длинный (длиной 200—300 мм) стальной клин (лопасть), насаженный под прямым углом (ушком) на деревянную рукоятку. При очень мягких, но слоистых породах лопасть вместо острия заканчивается широким лезвием. При работе по твердому каменному углю острия кайл скоро тупятся, а поэтому делают их переменными (рис. 7), т. е. острие вставное (на слабый конус) во впадину, делаемую в конце укороченной лопасти кайлы, и держится в нем только трением. При поверхностных работах, где размах кайлы не встречает себе препятствий в тесноте выработки, устраивают двойные кайлы, т. е. имеющие две лопасти — по обе стороны рукояти, что дает выгоду в равномерности распределения веса и в наличности всегда тут же запасного лезвия.

Рис. 6. Кайла

Рис. 7. Кайла со вставными лезвиями

Кирка есть четырехгранный клин, обыкновенно насаженный на рукоять, который загоняют в породу ударами молотка; тело последнего кривое по дуге круга, центр которого должен приходиться у локтя рабочего, бьющего молотком, что обеспечивает наиболее верный удар. Кирковая работа состоит в выбивании ударами по кирке, поставляемой наклонно к забою, засечек или бороздок, а затем в сбивании гребней между ними. Работа эта очень кропотлива, требует большого навыка и искусства, а потому применяется теперь только тогда, когда необходима точная отделка поверхностей при установках машин, специальной крепи и т. д. В старину эта работа была единственной, дававшей возможность проходить по твердым вязким породам. Выработки кирковой работой шли десятками лет (наследственные штольни Саксонии), что прекратилось только с введением порохострельной работы. К числу старинных способов работы следует отнести также «огневую» работу, состоявшую в разведении на забое сильного огня, а затем поливании его холодной водой — порода трескалась, и добывание ее становилось легче. В вечномерзлой почве Сибири и на золотых промыслах Аляски сохранился и теперь несколько схожий способ работы — мерзлый забой оттаивают костром (или древесным углем), а в последнее время — паром. Последний способ, получивший широкое распространение на Аляске, состоит в проведении струй пара непосредственно на забой или в предварительно выбуренные в нем буровые скважины (Аляска). Расход топлива при оттаивании паром гораздо меньше, чем при костровой работе, нет дыма и копоти и т. д., а потому работа паром гораздо дешевле (по опытам в Забайкалье — вдвое) примитивной костровой. Гидравлическая работа состоит или в выщелачивании пород (добыча соли из камер—«зинкверков»), или в разрушении пород ударом сильной струи воды. Последнее применяют обыкновенно только при открытых работах — для смыва поверхностного слоя — турфов или для смыва и связанной с ним промывки золотоносных песков.

Рис. 8. Отбойка рядом последовательно, в указанном номерами порядке, залагаемых шпуров.

Работа взрывчатыми материалами есть основная работа современного горного дела. В настоящее время наряду с ручным бурением шпуров распространяется бурение перфораторами, ручными или механическими, причем излюбленными являются перфораторы воздушные, отработавший воздух которых помогает целям вентиляции. Кроме обыкновенных взрывчатых веществ существуют специальные, т. н. безопасные взрывчатые вещества, которые одни могут применяться в рудниках с рудничным газом. Их сравнительная безопасность основана на настолько низкой температуре получающихся при взрыве их газов, что рудничный воздух с известным содержанием газа (при большом содержании нельзя, вообще, производить работу взрывчатыми веществами) не дает взрыва. Таких веществ (содержащих обыкновенно азотисто-кислый аммоний) изобретено и изобретается очень много под различными названиями (нобелит, гезелит и т. д.). Употребление их в России разрешается особой комиссией по производству испытаний, о чем распубликовывается. Разрешение на употребление взрывчатых веществ, приобретение, хранение их и т. д. необходимо испрашивать через местного окружного (горного) инженера.

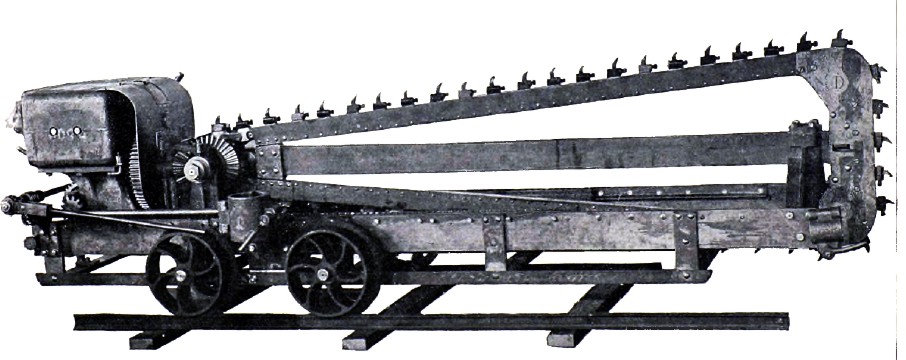

Рис. 9. Врубовая электрическая машина с рамой, несущей бесконечную цепь со вставными зубьями.

Относительно организации работ можно сказать, что в угольных копях ручная порохострельная работа (т. е. бурение ударное ручное и ручными перфораторами) все же пока несколько дешевле, чем работа механическим перфоратором. В рудниках же при твердых породах часто работа механическими перфораторами дешевле ручного бурения; громадным же преимуществом перфораторной работы является быстрота ее, позволяющая ускорять всю разработку рудника, а потому скорее целиком использовать всю мощность оборудования его, погашать на пуд меньшей цифрой, сберегать на ремонтах и т. д. Компрессора теперь стоят сравнительно дешево, устройство их просто, уход удобен. Раз заведен компрессор, надо вполне утилизировать его. Особый толчок развитию механического ударного бурения дало введение ручных пневматических перфораторов наподобие клепальных аппаратов, очень легко переносимых, простых в обращении и сравнительно очень быстро работающих.

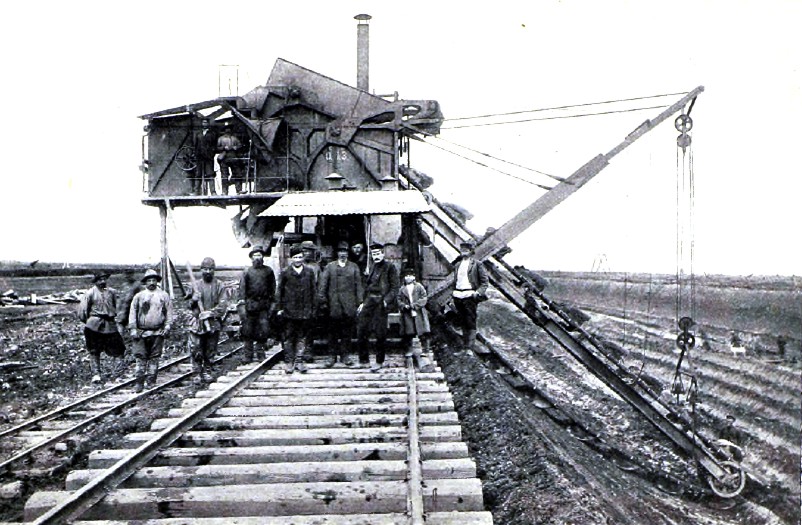

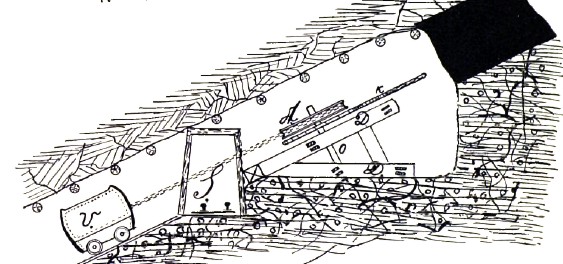

Рис. 10. Экскаватор, снимающий слой за слоем черпаками, на работе. Железнодорожный путь, по которому он ходит, передвигают по мере поступательного движения забоя влево. По второму пути циркулируют вагонетки с добытым экскаватором ископаемым.

Забивкой в шпуре клина (предварительно заведя две боковых подкладки, чтобы избежать раздавливания породы) можно отвалить кусок породы, аналогично отрыву ее взрывчатым веществом. Подобная работа применяется иногда при добыче строительных камней, когда нельзя дробить материала, а также в очень газовых рудниках (клин Демане), когда всякий взрыв опасен.

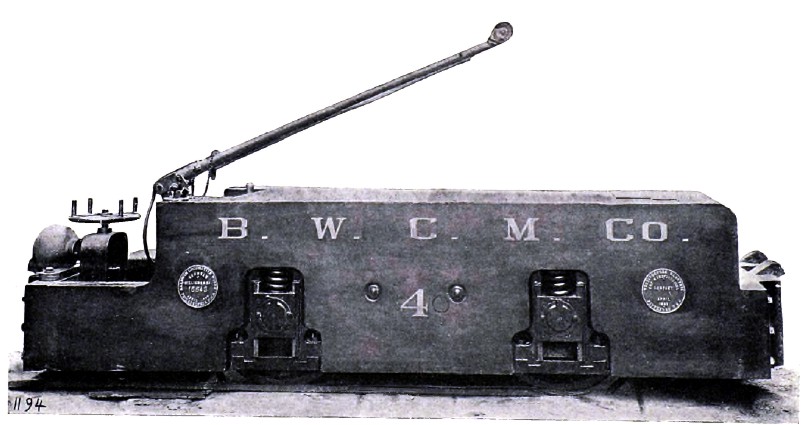

Машинным способом работа ведется специальными машинами двух родов — захватом, вычерпыванием всей породы или устройством только врубов. Первого рода машины известны под названием экскаваторов (рис. 10) для работы по сухому грунту и землечерпалок при выемке пород из-под воды. При поверхностных разработках эти машины все более и более широко применяются, параллельно прогрессу их техники. Для подземных работ они не применяются. Проходка целых выработок производится бурением — так проходятся иногда шахты (в сильно водянистых породах); а штреки (диаметром до 2 метров) очень редко — в породах очень равномерной прочности. Пробуривают иногда буровые скважины (до ½ метра диаметром) в целях вентиляции работ. Машины для делания подбоев теперь довольно сильно распространены, особенно в угольных копях. Дело в том, что эта работа требует наибольшей затраты рабочей силы и времени из всех работ у забоя. Машины работают дешевле, а главное — скорее рабочих. Первоначальные типы машин проходили наподобие перфораторов (ударным или вращающимся бурением) линию шпуров, а потом выбивали промежутки между ними широкими. Другого типа машины работают большой дисковой пилой с вставными зубьями или бесконечной (рис. 9) с вставными зубьями цепью, приводимой в движение электромотором и огибающей раму, передвигаемую вместе с этой цепью вглубь подбоя и по длине забоя. Пока все же обычно работа ведется в забое или прямо порохострельная, или с подбоями, делаемыми вручную.

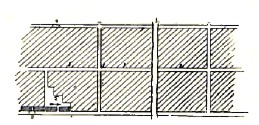

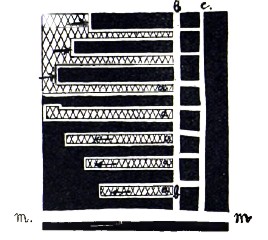

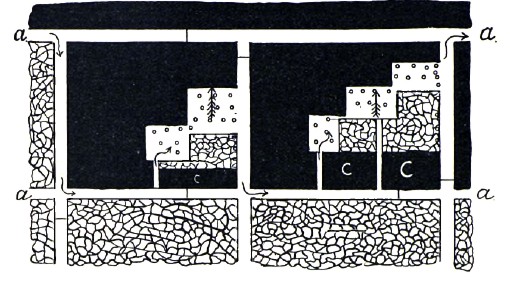

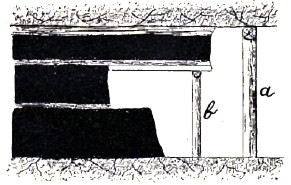

Рис. 11. 12. Проходка штреков с частичной закладкой (а).

3. Поиски и разведки. Нахождение полезного ископаемого в какой-нибудь местности носит случайный характер или является результатом поисков, основанных на эмпирических данных или на геологическом изучении местности. Разведочные работы можно разделить на предварительные и детальные. Первые, производимые на больших площадях, служат первой ступенью — они должны указать места, на которые будет произведена детальная разведка, определяющая уже пункты и системы разработки. Всякие разведочные работы состоят в исследовании залежи полезного ископаемого сначала по естественным его выходам, затем рвами, шурфами (колодцами), горизонтальными коридорообразными выработками с поверхности вглубь возвышенности (штольнями, рис. 5) или буровыми скважинами (рис. 3 и 4). Детальные разведки отличаются большей густотой и масштабом работ, а также заложением выработок по строгой системе — на основании полученных о залегании залежи выводов, т. е. стараются определить как можно точнее не только размер, но и качество залежи. Эти работы, постепенно увеличиваясь, переходят в подготовительные работы по выемке месторождения, а затем и в самую выемку. Шурфы увеличиваются в поперечном сечении (достаточно, чтобы дать место подъемникам для ископаемого, лестницам и т. д.) и глубине и переходят в шахты, штольни удлиняются и служат как для стока воды из месторождения, так и для вывоза ископаемого и т. д. Незначительные коридорообразные работы, заданные в стенках шурфа, (со дна его) удлиняясь переходят в квершлаги (рис. 13, Q), если идут вкрест простирания пород, т. е. главнейше по пустой породе, служа путем от шахты к ископаемому, или в штреки (рис. 13, s, «продольные» на юге России), идущие по простиранию полезного ископаемого, по нему. Камерообразные расширения устьев подземных выработок шахт называются рудничными дворами. Шахтообразные выработки внутри рудника называются гезенками. Бремсбергом (рис. 14, b) называется наклонная, идущая по падению пласта, реже вертикально, выработка, служащая для спуска добытого ископаемого в вагончиках на низший горизонт. Штольня, имеющая два устья, т. е. проходящая гору насквозь, называется туннелем. По назначению выработки называются вентиляционными, водоотливными, откаточными, главными (несколько основных назначений) и т. д.

Рис. 13. Подготовка месторождения к очистной выемке. Для разработки двух пластов проводят шахту Н, квершлаги Q и от них основные и промежуточные штреки ss по пласту. Н — вторая, вентиляционная шахта. В плане (рис. 14) (снимается в проекции на самый пласт) видны устья квершлагов Q, штреки — s, бремсберги — b и начало очистной выемки Σ.

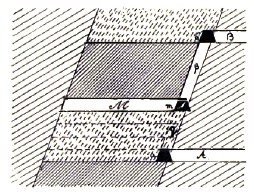

Начиная разведывать жильное месторождение, залегающее неглубоко от поверхности, первым делом забивают ряд шурфов по простиранию так, чтобы пересечь жилу; если это не удается или налицо целая система жил, то ведут ряд канав перпендикулярно линии простирания. При сколько-нибудь глубоком залегании жил с самого начала, а при неглубоком после первоначального шурфования закладывают сеть буровых скважин, сперва крупную, а затем, по мере выяснения результатов, все более густую в местах, подающих наибольшие надежды. После этого закладывают в последних более или менее глубокие шурфы — разведочные шахты, ведут от них квершлаги к жиле, а затем штреки по ней, а от них часто еще наклонные выработки вверх и вниз по самой жиле. Сеть круто падающих жил очень удобно теперь разведывать горизонтальными буровыми скважинами (по твердым породам, наичаще заключающим в себе жилы, превосходно идет алмазное бурение), проводимыми вкрест простирания из какой-либо подземной выработки. Гнезда, штоки и т. д. разведывают обыкновенно буровыми скважинами, причем ввиду громадности порой таких залежей (например, штоки каменной соли) иногда даже не доводят разведки до конца — до определения полного запаса, раз определен уже запас на много лет вперед. Мелкие гнездовые месторождения наиболее трудно поддаются разведке, и последняя часто сливается с разработкой. Пластовые месторождения в местах, где есть обнажения, хотя бы не их, но над или под ними лежащих пород, довольно легко проследить геологически. Разведка ведется шурфами или штольнеобразными выработками, а за последнее время очень часто прямо буровыми скважинами. При крутопадающей свите пластов одна скважина может пересечь целый ряд их, но надо всегда быть осторожным и проверить, не имеется ли здесь вместо двух пластов складчатости или сброса одного, ибо буровая скважина может дважды пересечь один и тот же пласт (рис. 4) и создать иллюзию двух пластов; при другом расположении сброшенных частей пласта друг относительно друга скважина в сбросе может совершенно не встретить пласта (рис. 3) и т. д. Много зависит от опытности и знаний разведчика. Для глубокой разведки сильно наклонного пласта часто задают наклонную выработку по падению этого пласта и идут вниз, попутно получая ископаемое от проходки. В случае удачных результатов эту выработку обращают в наклонную шахту.

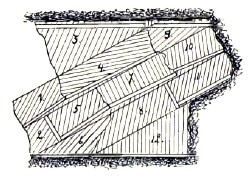

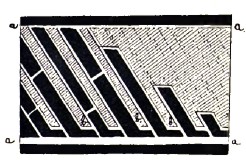

4. Системы разработок. Подготовка месторождения к выемке начинается с того, что, в зависимости от местных условий, его достигают с поверхности шахтами или штольнями. От последней или от шахтного квершлага проводят по залежи основной откаточный штрек. Горными правилами требуется (в видах безопасности), чтобы каждый рудник имел не менее двух выходов на поверхность. До разработки месторождения вырабатывают план, в каком порядке брать отдельные части его, и сообразно с этим разбивают месторождение на участки. Месторождение делят на этажи (рис. 20), вынимаемые один за другим, постепенно углубляясь от поверхности, т. е. в нисходящем порядке. Этажи разграничиваются этажными штреками, соединяемыми между собой целой сетью вспомогательных выработок, разделяющих этаж на выемочные поля, целики, столбы и т. д., причем отдельные части этажей — подэтажи часто вынимают, идя снизу вверх. Очистные работы, т.е. выемка «подготовленных» залежей (сделанных доступными для выемки и обеспеченных путями отвозки добытого ископаемого, проветриванием и т. д.) также производятся в строго определенном порядке. Целики около шахты и около капитальных выработок оставляют для безопасности невынутыми — «предохранительные» целики. Всю остальную залежь стараются вынуть, возможно, полно с наименьшими потерями, а отнюдь не выхватывать только наиболее богатые ее части. После выемки полезного ископаемого остается пустота; при плотных породах и в случаях оставления рядов невынутых целиков—столбов получился бы род системы пещер, которые стояли бы довольно долго. Это бывает при разработке мощных жильных месторождений, где столбами служит пустая порода (некоторые рудники Швеции), камерной выемке из толщ каменной соли и т. д. В виде же общего правила кровля над образовавшейся пустотой скоро обрушивается, если эту пустоту не заложить пустой породой. Различают три главных типа очистных работ: 1) с оставлением целиков, 2) с обрушением (постепенно, по мере работ) кровли и 3) с закладкой пустой породой выработанных пространств. При оставлении целиков уже по самой сути работы нельзя вынуть эти целики, и ископаемое, заключающееся в них, остается не добытым. При системе обрушения кровли пустоты не остается, но работы должны вестись так, чтобы обрушение шло вовремя, т. е. не слишком близко к месту работ и не было бы опасным для рабочих. При разработке с закладкой пустоты, образованные вынутием полезного ископаемого, заполняются, по мере подвигания работ, пустой породой, которая поддерживает кровлю. Закладка бывает полная или частичная (рис. 8, 11, 12) — в виде столбов. Из систем разработки проще всего, конечно, оставление целиков, — первая, которая начала применяться человечеством, но постепенно, по мере улучшения техники, сокращающаяся. Целики оставляют теперь при всякого рода способах разработки в тех местах, в которых желают избегнуть какого бы то ни было передвижения кровли — около шахт, главных выработок, а с другой стороны под железными дорогами, капитальными сооружениями па поверхности, реками и т. д., если опасаются, что оседание кровли в разработке может повлечь за собой оседание поверхности. При разработке с целиками может быть два случая — или оставляют столбы-целики, а все остальное выбирают, или обратно, в толще ископаемого выбирают отдельные камеры, сообщающиеся между собой только узкими проходами. Примером камерной выемки может служить разработка каменной соли в месторождении Илецкой Защиты, где камера пока одна, но зато очень больших размеров — длиной 112 саженей, шириной 26 саженей, а глубиной пока 30 саженей; вертикальное сечение выработки вверху уже, а затем бутылкообразно книзу расширяется до 26 саженей, и затем стенки идут вертикально. Разработку производят, снимая со дна слой за слоем. При системах работ с оставлением столбов последние располагают или в виде длинных узких полос, параллельных друг другу, или в виде отдельных столбов рядами простыми или в шахмат. Огромное распространение имеет этот способ при разработке каменоломен, в большинстве случаев мелких предприятий. Для безопасности установлено, что ширина выработок между столбами не должна превышать двух сажен; отдельные столбы должны иметь в основании не менее четырех квадратных сажен. Оставление в кровле 1 аршина плотного камня обязательно. Если кровля трещиновата, то во избежание выпадения отдельных камней приходится крепить ее. Подземные работы в каменоломнях под жилыми зданиями и другими сооружениями не допускаются. В Зальцкаммергуте разрабатывается мощная залежь очень грязной (глинистой; соли. Тут устраивают ряд камер в нескольких этажах и постепенно выщелачивают из стенок их водой соль (дают настояться, а потом спускают).

Рис. 15. Столбовая выемка с обрушением кровли средней мощности, полого падающих, с хорошей кровлей пластов. Верхняя часть представляет выемку на очистку, уже нарезанных столбов, внизу столбы еще нарезаются.

Рис. 16. Выемка с обрушением кровли. Для безопасности идут, вынимая сперва (s) ископаемое забоями, отступая немного от уже бывшего обрушения; обратным ходом забирают оставляемую т. о. ножку (n).

В старину иногда разрабатывается мощное ископаемое, делая в нем камеры, в которых обрушивался потолок (из того же полезного ископаемого); его выбирали, ждали нового обрушения и т. д. Эти работы очень опасны и теперь не производятся. Под именем работы с обрушением (рис. 16) разумеется обрушение кровли пустой породы, а не полезного ископаемого. Возможность применения такой работы всецело зависит от качеств кровли; если последняя средней прочности, т. е. способна держаться при выемке из-под нее на 3—4 метра длины и при том достаточно долго, предупреждая о своем падении треском, то условия применения обрушения налицо. Часто кровлю поддерживают рядом стоек, которые все или отчасти выбивают, когда время ее обрушить. Обрушение кровли в подземной выработке не всегда отражается на поверхности, ибо породы в кусках занимают все же, несмотря на происходящее постепенно слеживание, больший объем, чем в целиках. Поэтому, начиная с известной глубины работы, обрушение определенной высоты не оказывает влияния на поверхность. Обрушение на первый взгляд гораздо выгоднее закладки, но гораздо опаснее, как это показывает статистика несчастных случаев. На практике при нем все же пропадает в целиках, которые приходится оставлять невынутыми по опасности работы, довольно много полезного ископаемого, которое не удается вынуть. В угольных копях содержащиеся в кровле пропластки угля и серного колчедана, обрушившись, имеют сильную наклонность к самовозгоранию. Между кусками обрушения часто много пустот, в которых могут образоваться опасные скопления рудничного газа. Выработки, которые приходится поддерживать среди обрушений, требуют постоянного ремонта. При разработке мощных круто падающих залежей горизонтальными слоями надо при работе с обрушением снимать слои постепенно (дав выстояться обрушениям), начиная с верхнего, иначе при первом же обрушении была бы нарушена цельность всей вышележащей, подготовляемой к разработке части месторождения. При разработке тонкого круто падающего пласта идут так же, обрушая сперва верхние части этажа, ибо выемка сперва нижних частей нарушила бы цельность верхних, и кроме того трудно было бы среди обрушений поддерживать в порядке откаточные пути, идущие всегда сверху вниз. По такой ее причине при этой работе предпочитают сперва провести этажные штреки от бремсбергов и т. д. до границ поля, назначенного к выемке на данный бремсберг, а затем уже разрабатывать на очистку залежь между штреками, отступая к бремсбергу, заваливая все (в том числе и ставшие ненужными штреки) за собой. При этом, впрочем, приходится идти вперед штреками, а при узких забоях производительность рабочего мала. Для того, чтобы не оставаться без угля во время подготовки данного поля, когда все же количество выдаваемого из штреков угля мало, вынимают из ряда целиков, отграниченных этими штреками, через один (оставляя внизу у штрека предохранительный целик, прорезаемый каждые 10—15 сажен выработочной «печкой» для спуска ископаемого и для прохода воздушной струи), так что количества ископаемого, добываемого при ходе от бремсбергов к границам поля и обратно, близки друг к другу. Как общее правило, всегда надо стараться идти забоями настолько широкими, чтобы рабочие могли работать полной, высокой производительностью. Проводку подготовительных штреков широким забоем можно рассматривать, как первый период очистных работ. Если залежь содержит (как то часто бывает) много прослойков пустой породы, то штреки выгодно также в смысле отсутствия расходов по вывозке на поверхность пустой породы вести такой ширины и высоты, чтобы всю попутно получаемую пустую породу молено было уложить в виде закладки в части штрека, смотря по углу падения пласта в почве его или сбоку, но ниже по падению. При тонких пластах даже без прослойков, когда приходится вести сечение штреков частью в полезном ископаемом, а частью в пустой породе, приходится гнать забой настолько широким, чтобы потом вместилась вместо части вынутого ископаемого вся эта пустая порода. При пластах средней мощности, отсутствии прослойков, неустойчивости кровли надо вести узкие выработки. Для большей прочности мест выхода вспомогательных штреков и т. д. от основных, их вначале гонят узким забоем, оставляя как бы предохранительный целик, и уже затем разгоняют более широкий забой. Выемка на очистку ископаемого, находящегося между штреками, производится целым рядом методов; применение того или другого из них зависит от целого ряда местных условий, и искусство горного инженера и заключается в выборе его так, чтобы при рациональности работы ископаемое обходилось всего дешевле. Самая выемка может идти или по восстанию («забой», плоскость ископаемого, с которой отбиваются куски его, расположен горизонтально и постепенно передвигается по залежи кверху) или по простиранию (забой параллелен линии падения).Часто при выломке ископаемого наблюдается кливаж, т. е. направление, по которому ископаемое отламывается легче, чем по всякому другому; очевидно, забой надо вести параллельно этому направлению, безразлично, будет ли общее направление подвигания его по восстанию или по простиранию. Выемка «столбовая» (рис. 15) ведется разбивкой поля, подлежащего выработке, на ряд побочных, высотой только в мощность залежи (а при толстых наклонных пластах, разрабатываемых слоями, — в высоту слоя), на отдельные столбы, которые затем вынимаются, начиная от пределов поля, отступая к бремсбергам и откаточным штрекам и обрушая за собой кровлю. Обрушение производится таким образом: вынимая ископаемое, поддерживают кровлю стойками; когда забой подвинулся от предыдущего обрушения на признанное нормальным расстояние, ставят около него (так, чтобы было достаточно места для рабочих, чтобы начать снова работу в забое) более толстые стойки и почаще и затем ждут обрушения; если оно не последует само, то иногда его вызывают искусственно, вытаскивая часть стоек, ибо кровля предупреждает о своем падении треском. Подобная работа опасна, ибо кровля может упасть внезапно, захватив рабочего, выбивающего стойки. Если кровля довольно прочная, то при малом падении пластов вместо нарезки поля на столбы идут длинными забоями-лавами (рис. 17, 18).

Рис. 17. Выемка длинными столбами. Выемку ведут от бремсберга b (с вентиляционным штреком с) широкими забоями а (нижняя часть рисунка); дойдя до краев поля, идут обратно, забирая оставшиеся столбы (верхняя часть рисунка).

Рис. 18. Выемка широкими столбами, направленными диагонально; а — основные штреки; b — столбы, вынимаемые в первую очередь.

Разбив пространство между двумя бремсбергами, отстоящими друг от друга по простиранию сажен на 100, рядом штреков (сажен по 20) по падению друг от друга, начинают вынимать от середины, между бремсбергами в обе стороны поля между штреками, начав с верхнего и гоня лавы — длинные (по кливажу) забои по направлению к бремсбергам. Откатка ископаемого идет из каждого забоя в нижний штрек, становящийся постепенно ненужным (иначе как для вентиляции ниже лежащего забоя, следующего за первым немного отступя). Если нельзя вести по непрочности кровли сплошной забой в одну линию, то ведут его рядом уступов. Очень мощные сильно наклонные залежи (например, мощные линзы серного колчедана, медной руды, угля и т. д.) работают с обрушением постепенными слоями. Дойдя от шахты до залежи двумя квершлагами на разных горизонтах, соединяют их выработкой по самой залежи у лежачего бока ее, служащей для спуска добытого ископаемаго к нижнему квершлагу (или основному этажному штреку, проведенному от него вдоль по залежи) и для прохода к работам снизу вверх свежего воздуха. Затем начинают вынимать ископаемое на очистку слоями высотой в человеческий рост, разделив каждый отдельный слой на столбы или гоня забои между поперечными штреками (проведенными от главного штрека, прогнанного в каждом слое у висячего бока вдоль залежи) совершенно так же, как если бы вели разработку отдельного пласта с обрушением кровли. При этом способе приходится оставлять все же невынутыми довольно большие целики — при той же системе, но с закладкой выработанного слоя пустой породой работа гораздо рациональнее.

Рис. 19. Потолокоуступная выемка с закладкой: аа – штреки, с – предохранительные целики.

Материал для закладки получается из прослойков пустой породы в залежи ископаемого, при проходке штреков частью сечения по пустой породе и т. д.; если этого недостает, то он доставляется с поверхности из особых каменоломен. Если очень близко от угольной копи завод, то иногда на закладку в нее идут шлаки, сгарки и т. п. Разумеется, при мощных залежах больше, чем при тонких, приходится доставлять закладку с поверхности и, конечно, это стоит лишних денег, сравнительно с утилизацией попутно добываемой породы. При всех условиях организуют работы так, чтобы закладочный материал приходилось внутри рудника перемещать не снизу вверх, а так, чтобы он шел вниз, по возможности благодаря силе тяжести. Всего проще по идее сильно распространившийся за последнее время способ мокрой закладки. Песок, сгарки, гранулированный доменный шлак и т. д. смешиваются на поверхности в воронке с водой (1 ½ — 2 части воды) и проводятся в шахту по трубе 120—200 мм диаметром; далее он распределяется к месту закладки трубами, прокладываемыми по выработкам на расстояние до 1 километра. Ниже места закладки устраивается перемычка: вода стекает и идет по водоотливу, увлеченный же ею материал оседает и притом очень плотно, так что и в дальнейшем не дает оседаний — держит, почти как целик. Трубы делают из стали или чугуна; горизонтальные трубы приходится через некоторое время переворачивать, ибо износ стенок их неравномерен; хорошо стоят деревянные трубы или металлические с футеровкой деревом. Сухая закладка — в крупных кусках доставляется сверху скатами или по шахтам и бремсбергам, развозится по местам в вагонетках и укладывается вручную. Чем плотнее укладка, тем она действительнее. При маломощных и средней мощности жильных и пластовых круто падающих залежах применяется потолкоуступная (рис. 19) система работ. Подготовив данное выемочное поле двумя этажными штреками, 10—15 сажен один от другого, разбивают его на целики гезенками. Начиная снизу идут у каждого гезенка кверху по залежи, забоем 2—4 метра длиной; пройдя 4—8 метров, закладывают направо и налево еще по забою и продолжают идти всеми ими кверху; подвинувшись достаточно, закладывают еще забои и т. д., так что вся линия забоев принимает вид двух лестниц с уступами, обращенными книзу. В случае разработки только по одну сторону гезенка, очистная добыча становится однокрылой. По мере подвигания забоев вперед (кверху) пустая порода (из прослойков или получаемая по гезенку сверху извне) складывается под ногами рабочего (нижний этажный штрек закрепляется очень прочно, или оставляется предохранительный, по длине его, целик). В закладке этой оставляют скаты, по которым спускают от забоев добытое ископаемое. При более мощных залежах, каждый уступ гонится вперед не сразу, а несколькими забоями. Противоположная система работ — почвоуступная — ведется обратно — ходом сверху вниз. При этом добытое ископаемое подается наверх; нижнего этажного штрека проводить не надо. Работа эта довольно опасна, но при богатых рудах хороша тем, что отбитые, например, в забоях части залежи не могут провалиться сквозь закладку и, таким образом, утеряться. Зато она требует затраты большого количества дерева на устройство полков (один за другим), на которые наваливается закладка, подача ископаемого кверху затруднительна, в забоях легко скопляется вода и т. д. При маломощных полого падающих пластах, из прослойков, которых получается достаточно пустой породы для закладки отработанных пространств, при прочных и устойчивых породах висячего бока применяется сплошная выемка по восстанию, по простиранию или наклонно, в зависимости от направления кливажа. Отграничив выемочное поле этажными штреками и бремсбергами, вынимают ископаемое в пространстве между ними уступчатыми забоями (по простиранию, по восстанию или диагонально), закладывая выработанное пространство пустой породой. Поперечная выемка с закладкой, применяемая при разработке мощных залежей, производится слоями снизу вверх, имея все время в почве закладку, а в кровле нетронутое еще полезное ископаемое. Слои снимаются сплошной выемкой, причем откатка производится от забоев не по скатам — бремсбергам и т. д., как при выемке отдельных наклонных пластов, а по горизонтальным поперечным штрекам — ортам к одному в каждом слое горизонтально проведенному у лежачего бока штреку, а от него уже в общий скат — бремсберг и в главный откаточный штрек нижнего этажа. Бывают также случаи (мощный пласт, прорезанный толстыми прослойками пустой породы), когда работают с закладкой каждый отдельный пласт чистого ископаемого, кроме последнего, лежащего у висячего бока, который вынимают уже с обрушением кровли. Вообще же, очень часто система работы в руднике смешанного характера, т. е. с частичной закладкой и т. д. Так, у штреков, бремсбергов, скатов и ортов должны всегда возводиться из отвального камня стенки. В полого падающих каменноугольных залежах, особенно газовых, запрещается, во избежание самовозгорания, при раздавливании оставлять целики из угля, а требуется ставить столбы из закладки. Полого падающие пласты мощности больше 3 метров требуется работать с мокрой закладкой, кроме особо благоприятных условий. В полого падающих месторождениях угля очистные работы в нижележащих пластах раньше, чем в вышележащих, допускаются только, если верхний пласт совершенно не будет разрабатываться за невыгодностью; или если нижележащий пласт разрабатывается с полной закладкой; или если расстояние между пластами очень велико (для Домбровского бассейна, разрабатывающего мощные пласты каменного угля с обрушением кровли, допускается разработка нижележащего пласта раньше вышележащего, если расстояние от него до пласта вышележащего в 30, по крайней мере, раз больше его мощности).

Рис. 20. Разработка мощного пласта этажами. Квершлаги А и В соединяют пласт с шахтой; а и b – основные штреки; М – слой, вынимаемый в данный момент помощью промежуточного штрека (m); q – скаты, проводимые на некотором расстоянии (по простиранию) друг от друга для доставки ископаемых к квершлагу А. Ниже слоя М – слои закладки, выше – целик. Верхний этаж, нижним основным штреком которого служит В, уже выработан.

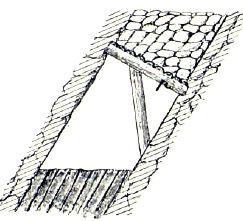

Большая часть полезных ископаемых (строительные камни, глина, часто железная руда и т. д.) встречается залежами на самой поверхности земли или под незначительным только слоем пустой породы. Уголь у выходов редко бывает хорошего качества — обыкновенно он сильно золист, выветренный и т. д., так что предпочитают работать лучшего качества угли, но несколько отступя вглубь по пласту (от поверхности земли при полого падающих слоях хороший уголь может быть уже очень близко). Железорудные залежи, наоборот, к поверхности лучше, с меньшим количеством примесей серы и т. д. Глубже на Урале довольно часто в них замечается усиление количества серы настолько, что совершается переход от прекрасной железной руды наверху к серному колчедану глубже. Залежи поверхностные выгодно разрабатывать открытыми работами (рис. 1, 2) — не надо ни крепления, ни закладки, ни освещения, ни проводки большого числа дорогих подготовительных выработок, водоотлив обыкновенно дешев. Слои пустой породы, прикрывающие залежь (носящие название турфов), перед началом работ снимают — это называется «вскрышей»; подготовленная таким образом часть залежи, где ведется добыча, называется разрезом. Для каждого ископаемого существует предельное для данных местных условий отношение мощности турфов к мощности залежи, выше которого выгоднее переходить к подземным работам; очевидно, по местным условиям стоимости кубической сажени земляных работ стоимость отнесенной к кубу всех работ добытого полезного ископаемаго должна превышать первую. Как вскрышу турфов, так и выемку самого полезного ископаемого ведут почвоуступно (террасообразно). Ширина (площадка) уступов по русским правилам должна быть не менее сажени, а при отвозке по площадкам при помощи лошадиной силы — не менее 1 ½ саженей. Отвесная высота уступов не должна превышать 1 ½ саженей; откос уступов должен быть не больше угла естественного откоса. Расстояние от верхнего (первого) уступа до границы участка (берма) не может делаться меньше 1/10 толщи турфов. Делать подбои при разработке малоустойчивых пород нельзя, а в плотных породах можно, но не больше одного аршина. Открытые работы надо ограждать для предохранения от падения в них людей оградами в 1—1 ½ аршина высотой. Доставка ископаемого от мест работы часто производится лошадями по взвозам. Где это можно (разработка на склоне горы и т. п.), стараются подойти ко дну работы траншеей или даже штольней (она же осушает разрез) так, чтобы вывозить ископаемое с уступов вниз, а не кверху. Штольню соединяют с дном нижнего уступа гезенком. Откатка по уступам и к устью гезенка ведется в вагончиках, для чего прокладываются рудничные узкоколейные пути с паровозами или электрической откаткой. При большом развитии работ бывают пути и широкой колеи. Иногда выгодно работать, поднимая ископаемое канатно-проволочной дорогой. Словом, тут уже ставится вопрос о наиболее выгодном транспортировании грузов на поверхность. Что касается распределения движения вагонов, то оно, несмотря на кажущуюся простоту, требует иногда значительного уменья; первый признак неправильного распределения — перекрещивание путей — встречается довольно часто. Наиболее обширные открытые работы в России ведутся в Криворожском железорудном месторождении (Екатеринославской губернии), где достигают нескольких десятков сажен глубины.

При всякой системе работ наиболее характерным является производительность рабочего. Стоимость полезного ископаемого зависит от многих факторов, требует иногда очень дорогих устройств и оборудования, но ввиду массовой производительности все, казалось бы, дорогие установки по водоотливу, вентиляции и т. д. оказываются падающими на пуд ископаемого сравнительно не так много. Главные расходы там, где много рабочих, где на каждого рабочего приходится уже мало ископаемого. Стоимость каменного угля в копейках, например, выражается в среднем на юге: добыча 2—2 ½ коп., откатка 0,5 коп., крепление 0,75—1 коп., подъем по шахте и т. д. 0,25 коп., водоотлив 0,01—0,5 коп., вентиляция 0,1 коп., освещение 0,015 коп., разных расходов 0,15, цеховых и накладных 0,75 коп.; к этому надо прибавить погашение затрат по разведкам, по оборудованию, налоги, проценты на капитал, коммерческие расходы и т. д., но не трудно видеть, что первые 2 и отчасти третья статьи, состоящие в очень значительной степени из оплаты рабочей силы, играют огромную роль. При открытых работах производительность отдельного рабочего гораздо выше, а потому все ископаемое обходится гораздо дешевле. Таким образом, основным положением является изучение факторов увеличения производительности рабочего. Прямые опыты показали, что на нее влияет улучшение вентиляции, усиление освещения, организация правильной доставки рабочего по шахте, та или другая система работ, дающая ему возможность работать более или менее удобно, совершенство координации добычи со службой откатки, сухость забоя и т. д.

Способ рабочей платы влияет на производительность горнорабочего так же, как и во всякой другой промышленности. Поденных работ по возможности стараются избегать, ставя «поторжных», «конторских» только на те посты, от которых мало зависит производительность рудника. Все рабочие у добычи всегда сдельные. Сдельная плата рассчитывается двояко — с вагонетки или с угона. В первом случае расчет ведется по жетонам, во втором замером ухода забоя за определенное время «с квадрата» площади, вынутой на очистку, или с куба выемки; штреки и прочие выработки сдаются с платой за проходку посаженно, иногда смешанно — и посаженно и с вагона полученного при этом ископаемого. Нормально всю работу в одном забое сдают артели, которая берет на себя добычу, или проходку выработки, крепление и откатку до ближайшего ската, бремсберга, штольни и т. п., где вагончики переходят уже в руки поденных служащих. В угольных рудниках иногда выдают премию за уголь в крупных кусках (или даже, что в сущности при учете цен то же самое, платят только за крупный уголь); цена с вагончика или угона бывает или фиксированная, или прогрессивная с увеличением скорости добычи и т. д. Крепежный материал доставляется всегда управлением копи; динамит или другие взрывчатые вещества доставляются им же, но ставятся рабочему на счет (что учитывается при назначении цен), ибо, как показал опыт, иначе расход его повышается совершенно ненормально. Продолжительность рабочего времени разная на разных копях, но повсюду стремится к восьмичасовой — большая продолжительность рабочего дня скорее невыгодна, ибо при трехсменной работе меньшим бременем падают на пуд увеличившейся производительности погашение и общие расходы; выемочные поля и этажи вынимаются скорее, т. е: с меньшими затратами на ремонт крепи, путей и т. д.

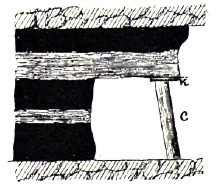

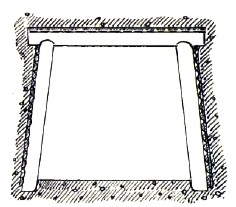

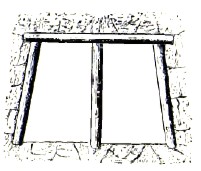

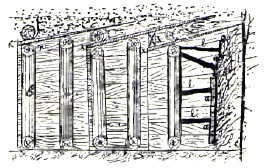

5. Крепление. Горные выработки только в очень прочных породах можно вести, не закрепляя их стенок. В средней России для разработки гнезд железной руды крестьянскими мелкими работами проводят, например, круглые шахтообразные выработки-колодцы, называемые дудками. Диаметр круглых дудок не более 3 футов, глубина их допускается не более 15 сажен. Стенки их ничем не крепятся. При большей глубине и четырехугольной форме поперечного сечения надо их закреплять. Штреки, идущие от дудок, разрешается вести не более 2 аршин шириной по крайней мере на длину до 1 сажени. Не крепятся очистные работы часто при камерных работах, при работах с оставлением целиков и т. д., нормально же приходится крепить более или менее полно как очистные работы, так и, главное, выработки, т. е. штреки, квершлаги, бремсберги и т. д. Противодействовать давлению массы породы высотой в глубину выработки от поверхности земли, разумеется, не могла бы никакая крепь; применение же ее основывается на том, что надо воспрепятствовать передвижению непосредственно прилегающей к выработке кровли, т. е. заменить максимум, сопротивление вынутого ископаемого; давление вышележащих пород сюда не передается, пока они не пришли в движение. Опыты над высыпанием песка из отверстия в дне сосуда показывают, что даже песок, слеживаясь, образует на момент над отверстием род свода. Назначение рудничной крепи и состоит главнейше в том, чтобы воспрепятствовать выпадению «куполов» или отдельных кусков с кровли, стен и т. д. В выработках, при небольшой ширине их, массового оседания не происходит, а выемка на очистку ведется системами, или препятствующими оседанию кровли (целики, закладка), или принимая его в расчет, но уже после выемки (обрушение).

Рис. 21. 22. Установка в забое постоянного дверного оклада (а), временного (b) и стойки (с) с клином (k).

Рис. 23. Дверной оклад с горбылями.

Рис. 24. Деревянная крепь.

Горным выработкам придают по возможности меньшие размеры и наиболее устойчивую форму сечения — квершлаги и т. д. по пустой породе делают с сводчатыми потолками, шахты предпочитают круглые. Крепление бывает по роду материала деревянное, каменное и железное. Деревянная (преимущественно сосновая и еловая, а для мокрых капитальных выработок из лиственницы или дуба) крепь дешевле других (в России). Срок службы ее в отношении гниения находится в зависимости от качества рудничного воздуха, от влажности его, от перемен его температуры и т. д. В устьях шахт и штолен, где факторы эти часто и резко меняются, крепь загнивает скорее. Гниет она и при застое воздуха. Деревянное крепление называется простым, когда состоит из отдельно устанавливаемых лесин, и сложным, когда состоит из нескольких соединенных между собой деревянных частей. Выгодно заготовлять крепежный лес по требующемуся размеру, форме и т. д. на поверхности (в особых даже лесопилках) и спускать его в рудник уже готовым, нуждающимся только в установке. Лесина, поставленная так, что давление пород направлено по оси ее, называется стойкой; если давление нормально к ее оси, — то перекладом. Крепление стойками применяется у забоев, чтобы поддержать кровлю. Если последняя сравнительно мало устойчива, то стойки ставят чаще и между верхними концами их и кровлей заводят предварительно доски (для дешевизны — обыкновенно горбыли). При легко сдающей почве (глина и т. п.) горбыли или плахи, даже бревна-лежни подкладывают и под нижний конец стойки. Стойки (рис. 22) загоняют на место с некоторым усилием (вернее, забивают несколько клинообразный горбыль), дабы они действительно подпирали кровлю и мешали ей начать опускаться; раз последнее произойдет, кровля раздавит стойки. Особенно большие стойки — уже бревна-колонны — приходится ставить при выработке с обрушением кровли мощных пластов угля Домбровского бассейна (органная крепь). Переклады предохраняют от обрушения отдельные части кровли в промежутках между стойками или — например, при крутопадающих залежах и прочных породах висячего и лежачего бока — переклад загоняется прямо в пазы, сделанные в последних; если залежь сверху выкрашивается, то пространство между последовательно загоняемыми перекладами крепят горбылями или жердями (кладя их на переклады) так, что образуется род деревянного потолка. При значительном давлении на переклад или довольно большой длине последнего, его укрепляют (рис. 25) раскосами или распорками к стене выработки. При давлении на выработку со всех сторон (часто давит и почва, «пучит», как говорят, особенно при глинистых породах, разбухающих от действия воздуха и влаги) ставят полные дверные оклады (рис. 21/23), состоящие из двух стоек, переклада на них наверху и порога — лесины, служащей как бы нижним перекладом. Сплошной, крепью называется ряд полных дверных окладов, расположенных вплотную один за другим, образуя как бы деревянную трубу. Если почва не пучит особенно сильно, а главное — давление с потолка (что чаще всего) при не особенно крепких стенах, то ставят только стойки и переклады, что к называется обыкновенно дверным окладом. Соединение переклада со стойками делается чаще всего в лапу: соединение в паз плохо сопротивляется боковым усилиям, а при большой нагрузке сверху стойки легко раскалываются. При большой длине переклада его подпирают в середине третьей (рис. 24) стойкой, разделяя, таким образом, выработку по ширине на половины, или вместо деревянного переклада кладут рельс или железную балку. При большом давлении с кровли ставят в выработке вплотную к основным стойкам добавочные стойки, подпирающие «подхваты» — продольные бревна, заведенные под переклады. Обыкновенно же для закрепления выработок достаточно простых дверных окладов и притом не сплошь, а на некоторых друг от друга расстояниях, в зависимости от прочности пород. Потолок, а если нужно, то и стенки, забирают жердями или горбылями (заводят их между лесинами и породой) для предохранения от падения отдельных кусков; концы горбылей пропускают так, чтобы они налегали на концы следующих. В наклонных выработках при такой почве приходится класть лежни, т. е. устанавливать стойки окладов на продольно положенные брусья. Специальный род деревянной крепи (рис. 26) применяется при проходке выработок по сыпучим и плывучим породам (буроугольные рудники юго-западной России и т. п.). Крепь загоняется вперед в невыработанный еще забой так, что выемка последнего ведется после крепления. Сущность работы заключается в том, что в забой забивают по периферии его сечения заостренные на переднем конце доски — чегени (дюйма полтора толщиной, дюймов 8 шириной и фута четыре длиной). Их забивают не параллельно оси выработки, а несколько наклонно (расходясь) от нее. Предварительно внутри переднего дверного оклада ставят внутренний несколько меньшего размера и в промежутках между ними забивают чегени, задние несколько выступающие концы которых, стремящиеся (под давлением породы на передние концы) разойтись от оси выработки, упирают в брусья, заложенные между ними и передними концами предыдущих чегеней. Если порода совершенно неустойчива и забой плывет внутрь выработки, то удерживают его досками, подпертыми распорками к переднему окладу, или даже сплошь забивают клиньями, поочередно вынимаемыми; через образовавшиеся отверстия выпускается часть плывуна и отвозится, чегени и клинья забиваются дальше, вновь вынимается клин и т. д. Эта работа требует большого количества леса, большой опытности рабочих и довольно опасна.

Рис. 25. Крепление перекладом (р), с горбылями и откосом.

Наклонные выработки крепятся при небольших уклонах так же, как и горизонтальные. При больших уклонах крепление их аналогично креплению вертикальных шахт. Крепление шахт деревом делается только (рис. 30) при прямоугольном их сечении и ведется горизонтальными рядами «венцов», напоминающих собой полные дверные оклады горизонтальных выработок. Основным венцом называется венец, устроенный следующим образом: два бруса укладываются (по двум противоположным стенкам шахты) концами (на 6—12 вершков) в гнезда, вырубленные в породе. Концы этих «пальцев» плотно расклиниваются в гнездах или заливаются цементом так, чтобы брусья были строго горизонтальны (по ватерпасу). Перпендикулярно пальцам по двум другим стенкам шахты устанавливаются другие два бруса, врубаемые в первые. На образовавшемся таким образом основном венце покоятся все вышележащие венцы («звено») до следующего основного. Расстояние, допускаемое между основными венцами, зависит от прочности породы (1—2 сажени). Обыкновенные венцы между основными ставятся при неустойчивых породах сплошь — «срубовая» или «венцовая» крепь. При породах довольно прочных, невыкрашивающихся, применяется крепь на «стойках» или «бабках»: на основных венцах ставятся стойки (высотой 1—2 аршина; по углам или при больших сечениях и посередине), на них следующий венец и т. д. Стенки шахт за венцами забираются горбылями, жердями и т. п.

Рис. 26. Забивная крепь. k – чегени, b – дверные оклады, l – распорки, удерживаемые досками а грунт в забое.

Особый вид стоек составляют вандруты — длинные бревна-брусья, обыкновенно квадратного поперечного сечения, распираемые друг от друга распорками так, что они плотно прижимаются к крепи, сообщая ей устойчивость; они ставятся один над другим, соединяясь косым замком. В породах неустойчивых вандруты часто совершенно необходимы; ими же пользуются при разделении шахты на отделения и т. д. В породах, легко обваливающихся, нельзя пройти шахту без крепи целое звено, т. е. пройти ниже одного основного венца до места заложения следующего; приходится закреплять все время стенки по мере проходки, т. е. временно подвешивать венцы к верхнему основному венцу скобками и расшивинами, а затем, когда будет заложен следующий основной венец, — опирать на него. При очень неустойчивых породах применяют забивную крепь, аналогично забивной крепи горизонтальных выработок. Постановка крепи водонепроницаемой, в пересечениях шахтой водоносных пластов, называется кювеляцией шахты. При кювеляции деревом ставят заклиненные основные венцы в породе водонепроницаемой (обеспечивая плотность прилегания их к породе заклинкой — «пикотажем» — мягкого дерева и прокладкой мха), а на них накладывают следующие венцы, тщательно приструганные друг к другу. Швы разделываются смоленой паклей. Пространство между крепью и стенками шахты заливается цементом.

Рис. 27. Каменная крепь.

Рис. 28. Каменная крепь.

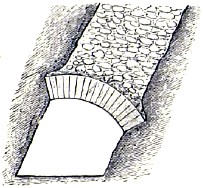

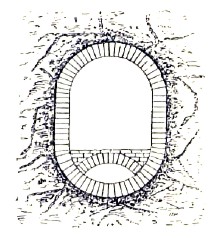

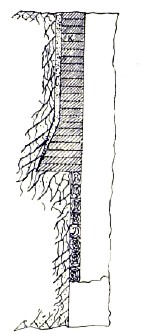

Каменное крепление дороже деревянного само по себе и требует проходки выработок большим поперечным сечением, ибо оно занимает больше места, чем дерево. Каменное крепление применяется тогда, когда издержки на сооружение и ремонт деревянной крепи при ее скором сгнивании или раздроблении под давлением пород оказались бы выше затрат с погашением каменной крепи, т. е. тогда, когда выработки подвергаются очень сильному давлению или предназначены стоять очень долгий срок. Различают два рода каменного крепления — в сухую и на цементе. Первое представляет, в сущности, всякая закладка пустой породой или столбы, выложенные из последней вместо вынимаемых целиков. Выработки, подверженные сильному давлению пород, закрепляются сводами (рис. 27) на столбах-устоях или опирающимися пятами в гнезда, вынутые в образующих кровлю и почву давящего круто наклонного пласта-слоя прочных породах. При сильном давлении на выработку со всех сторон каменную крепь делают круглой, в виде трубы (рис. 28) круглой или овальной и т. д. Часто при давлении только сверху применяют смешанную крепь — на каменных устоях кладут железные переклады. При проходке в рыхлых и сыпучих породах каменную крепь ведут позади временной деревянной или железной забивной крепи. При креплении шахт камнем чаще всего придают им круглое поперечное сечение — наиболее устойчивое против бокового давления. Часто (когда нет пересечения сильно водоносных пластов и породы устойчивые) закрепляют шахту при проходке временной деревянной крепью, которую затем, идя снизу вверх, заменяют каменной кладкой. Если породы менее устойчивы и есть горизонты с водой в таком количестве, что желательно задержать ее за стенками шахты, не допуская в работы, то крепь возводят участками. Каждый участок временно закрепляется деревянной крепью, и для каждого каменного звена крепи устраивается особый фундамент в прочной породе. Фундамент этот состоит в постепенном утолщении крепи, часто в виде двояко усеченного конуса. Опорные площадки его делают иногда уступами. Зумпф, если породы в нем недостаточно устойчивы, закрепляют сверху арками. Такие же арки возводят и над всеми отверстиями в стенках шахты — над устьями квершлагов, штреков и т. д. Каменная крепь, сделанная на хорошем цементном растворе, очень прочна и водонепроницаема. Пространство между крепью и стенками шахты заливают бетоном. По условиям работ в зависимости от цен на кирпич и т. д. иногда выгодно, вместо закрепления кирпичом, вести крепь бетонную, которую набивают на особых переставных кружалах. Иногда приходится проводить шахты через плывуны, которые способны проникать в мельчайшие отверстия и исключают возможность вести работу обыкновенным путем. В этом случае применяют кессонные работы или выбуривают шахту большим мешенным (два холщевых мешка, прикрепленных к рамам на конце буровой штанги) буром с постоянным опусканием обсадных предохранительных труб, аналогично проведению буровых скважин. Опускная (рис. 31) крепь применяется, когда надо пройти мощный слой породы, хотя и сильно плывучей, но не заключающей в себе сколько-нибудь крупных валунов. Устраивают сперва режущий башмак — основание этой крепи, представляющий из себя кольцо из чугунных углообразного сечения сегментов с острым (40—50 градусов) нижним краем. На это кольцо кладут для эластичности дубовую кольцеобразную же накладку, а затем возводят водонепроницаемую крепь. Под действием тяжести последней башмак врезается постепенно в породу, пока не дойдет до прочного слоя, в который несколько врезается. Тогда выбирают породу извнутри крепи и тщательно закрепляют место, где башмак врезался в плотную породу, подведя под него крепь, устроенную в нижнем более плотном слое. Во время опускания крепи она висит на болтах (проходящих через всю ее высоту, начиная от режущего башмака), опусканием коих и регулируется поступательное движение крепи. При проходе очень водоносных слоев, где затруднительно применение и этой крепи, применяется с успехом замораживание (способ Печа) породы — сперва проводятся футового диаметра буровые скважины двумя концентрическими рядами по периферии сечения шахты, примерно, по две на сажень ее длины. В них вставляют трубки от охладительной машины и замораживают стенку, внутри которой становится возможным вынуть породу, точно в закрепленной уже шахте, и, дойдя до прочного слоя, воздвигнуть на нем внутри ледяной обыкновенную крепь, после чего охлаждение прекращается. Видоизменение этого способа встречается при поисковых на золото работах в Сибири, где зимой проходят шурфы в самых руслах рек промораживанием — оттаивают пожогом или вырубают слой льда на воде, сохранив тонкий слой его нетронутым, и оставляют на время. От мороза толщина льда в этом месте увеличивается — вновь несколько углубляются в лед и т.д., пока не войдут в породы дна реки.

Рис. 29. Железная крепь из двутавровых балок.

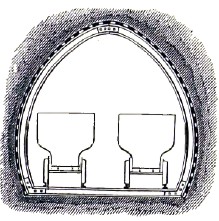

Железное крепление по мере удешевления железа все более и более распространяется в горном деле. Железо идет всюду (рис. 29), где крепь должна служить довольно долго, где при больших размерах выработок пришлось бы применять лес слишком больших размеров, или где есть возможность переставить крепь, т. е. пустить ее несколько раз в дело и т. д. Очень удобно делать железными (или чугунными) опускные крепи, кювелаж и т. п. За последнее время для капитальных сооружений и внутри рудника большое применение получил железобетон.

Рис. 30. Крепление шахты; вверху каменная крепь К с заливкой бетоном С. Ниже уступа – основании каменной крепи – деревянная крепь D.

Рис. 31. Опускная каменная крепь ниже забивной деревянной abcd. Каменная кладка kk с режущим башмаком rr висит на болтах emn. b – металлический кожух.

6. Водоотлив. Устья рудничных выработок располагают всегда таким образом, чтобы в них не могла попадать вода с поверхности даже при таянии снегов; в верхних частях работ оставляются предохранительные целики, на поверхности устраивают дамбы, плотины и т. д.; но все это спасает рудник только от вод поверхностных. В земной коре есть, кроме последних, воды, циркулирующие по трещинам или по слоям легко проницаемым для воды, есть скопления вод в подземных пещерах и старых заброшенных рудничных выработках; породы, окружающие полезное ископаемое, часто сами водоносны, водоносно иногда и оно само (железная руда Кривого Рога—Колачевского) и т. д. Словом, вода есть почти во всех рудниках, и отсутствие ее не правило, а скорее исключение (каменная соль и т. д.). Многие старинные горные работы заброшены были именно вследствие невозможности справиться с притоком воды бывшими тогда в распоряжении средствами. Первые паровые машины появились также на рудниках для водоотлива. При прохождении шахт через сильно водоносные слои стараются каптировать воду и поднимать ее непосредственно с этой глубины, чтобы не тратить лишней работы на подъем с большей глубины и избежать излишней мокроты шахты, обмерзания ее и т. д., но вода мелких источников, вода из разработок и т. д. обыкновенно вся стекается (естественно или подачей подземными насосами) к зумпфу шахты, где и устраиваются главные насосы. При развитии работ в нескольких горизонтах, иногда и насосы ставятся на разных горизонтах.

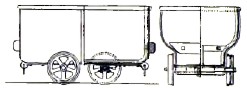

Рис. 32. Рудничный железный вагон.

В рудниках, разрабатываемых штольнями, проводят главную водоотливную штольню на возможно низком горизонте и осушают ею все месторождение, лежащее выше ее. Часто эта же штольня служит и главной откаточной. В старину, при несовершенстве техники, такие штольни проходили не одно поколение («наследственные» штольни). При разработках помощью шахт в каждом квершлаге и штреке устраивают канаву, по которой вода бежит к шахте. На случай внезапного прорыва воды, при приближении к сильно водоносным пластам, заброшенным работам и т. д. (независимо от проводки перед каждым подвиганием забоя вперед буровых скважин) устраивают в выработках поперечные стенки—перемычки, с дверцами, отворяющимися в обратную к возможному направлению прорвавшейся струи воды сторону. Перемычки эти делают деревянными или (в главных путях) каменными, дверцы деревянные или железные; края перемычек загоняют в стенки выработок так, чтобы они не сдвинулись под напором воды. Прорвавшуюся в руднике воду откачивают через трубу (с клапаном), устраиваемую в нижнем краю перемычки.

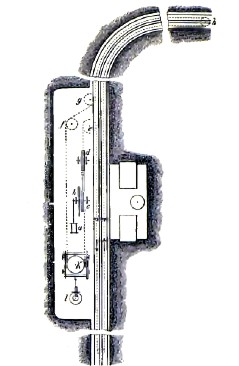

Рис. 33. Бремсберговый шкив А с тормозом k на оси (О), укрепленный в деревянной раме (D). V – вагончик, S – устье штрека.

Вода, стекающая к шахте, направляется в нижнюю часть ее (зумпф), но обыкновенно устраивают еще рядом соединенную с ним камеру—выработку, в которой мог бы поместиться приток воды в течение 6—12 часов; цель ее — иметь возможность остановки на это время насосов для мелкого ремонта и т. д., а также дать воде немного отстояться. По качеству рудничная вода обыкновенно жестка, но (медные рудники) бывает и настолько кислая, что требует насосов из бронзы, ибо разъедает железо.

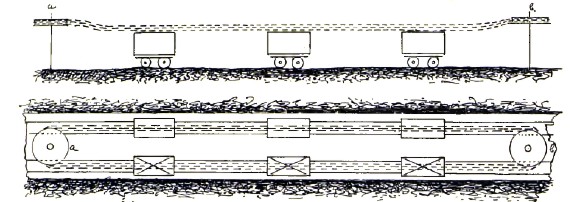

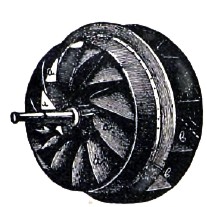

Рис. 34. Откатка бесконечным канатом машиной ab, с канатными шкивами с и d, направляющими шкивами efgh, натяжным шкивом К и грузом l.

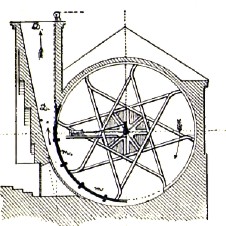

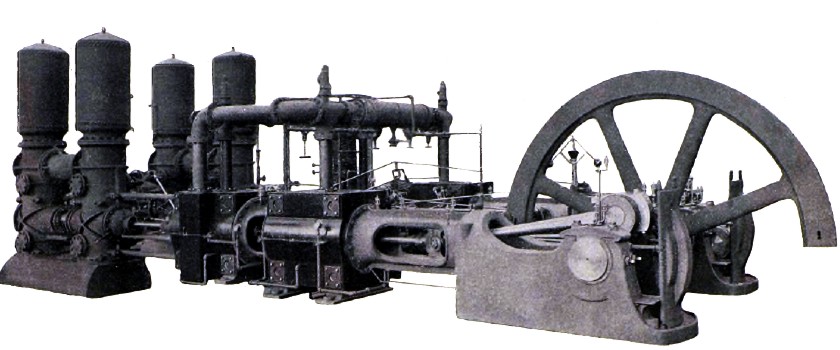

Сравнительно еще недавно при не особенно больших глубинах шахт применяли штанговые насосы, т. е. устанавливали у устья шахт паровой (или водяной) двигатель, который помощью непрерывной штанги передавал движение поршню вертикального насосного цилиндра, установленного на дне шахты и нагнетавшего воду в водоотливную трубу. Часто для сокращения размера штанг, толщины стенок труб и т. д. устраивали несколько ставов насосов, в разных горизонтах, подавая воду от става к ставу. Насосное устройство располагали так, чтобы во время подъема воды насосный стержень вытягивался (подъемный насос), а не сжимался, ибо длинные штанги лучше сопротивляются разрыву, чем продольному изгибу; уравновешивали штангу и т. д. Вообще рудничные насосы подают довольно грязную воду, поэтому их устраивают почти исключительно скалковыми, а не поршневыми. Скорость скалки при штанговом насосе можно держать только очень незначительную, ибо штанги обладают большой массой, а, следовательно, велика и живая сила их, сводимая к нулю, каждый раз при перемене направления движения (вверх или вниз) должны затухнуть вибрации длинных штанг и т. д. Благодаря этим недостаткам передачи силы на расстояние длинными штангами, подобные насосы, несмотря на всю кажущуюся простоту их устройства, применяются теперь редко — главнейше при откачке воды с незначительных глубин, где легко и просто установить такой насос от любого локомобиля, лошадиного привода и т. д., а при больших установках оказываются гораздо экономичнее подземные насосы, получающие движение непосредственно от подземных же паровых машин, электромоторов, водостолбовых машин и т. д., т. е. такие, где насосу энергия передается сверху не штангой, а паропроводом, проводом электрической энергии и т. д. Такие насосные установки гораздо дешевле, как по первоначальной стоимости, так и по эксплуатации, штанговых машин, загромождающих вдобавок шахту. В первые годы по введении подземных насосов (полвека назад) стремились сделать их возможно проще и дешевле — ставили подземные паровые насосы без махового колеса, без расширения пара с несовершенной конденсацией (без специального холодильника), выпуская пар наружу в оставленные выработки или погружая конец пароотводной трубы в зумпф, работали паром низкого давления, что требовало больших размеров паропроводов, которые вдобавок плохо изолировали; из экономии подземные камеры для насосов делали небольших размеров и т. д. Все это вызывало громадный расход пара и дороговизну эксплуатации. Теперь пользуются паром высокого давления, паропроводы тщательно изолируются, установка внизу делается совершенно аналогично насосным станциям на поверхности земли, парораспределение (выработаны прекрасные конструкции их и без маховика), конденсация и т. д. столь же совершенны (преобладает тип горизонтального компаунда, сдвоенного с длинным ходом скалковаго (рис. 44) насоса с конденсатором) — словом, раз даже раньше несовершенные подземные паровые машины успешно конкурировали со штанговыми, то теперь первые безусловно одержали верх. С прогрессом техники паровые насосы встретили конкурента в электрических насосах, которые дешевле, а главное допускают экономично децентрализацию водоотлива, позволяя устанавливать насос именно там, где он нужен, не опуская воды до главного водоотливного горизонта и т. д. Особый толчен быстрому развитию применения к водоотливу электромоторов (вынуждавших ранее при передаче силы от быстро вращающегося вала мотора медленно ходящей скалке наличие сложной механической передачи) дало появление лет 12 назад типа скалковых насосов экспресс с очень большим (300) числом оборотов (с коротким ходом скалки, малой высотой всасывания и хорошо уравновешенными массами движущихся частей с непосредственной передачей движения скалке от специально тихоходного электромотора), а главное, последовавшее скоро за этим введение центробежных насосов высокого давления, непосредственно соединенных с быстровращающимися электромоторами. Насосы эти многоколесные, причем вода переходит из одного колеса в другое со все возрастающим напором, аналогично перекачиванию ее рядом ставов штанговых насосов постепенно на все высшие горизонты. Такие насосы очень компактны, сравнительно недороги, довольно высокого коэффициента полезного действия и быстро распространяются в горных работах, особенно на рудниках многошахтных, где централизация получения электрической энергии гораздо выгоднее устройства сети котельных установок к паровым насосам каждой отдельной шахты. Применение к получению электрической энергии газомоторов и паровых турбин на газе коксовальных печей вытесняет с угольных шахт всякие другие (а в том числе и для водоотлива) моторы кроме электрических.

Наряду с совершенными насосами в горном деле приходится иметь дело с временными установками. При разведках устанавливают пульзометры, работающие от простых котлов, простые центробежные насосы, откачивающие воду из открытых разработок на сравнительно небольшой напор и сопряженные с локомобилями и т. п. Часто также воду выкачивают бадьями или простейшими рычажными насосами. В сухих сравнительно шахтах, в которых воды мало, до сих пор можно встретить откачку ее железными ящиками, подвешиваемыми к клетям снизу и снабженными клапанами, выпускающими воду из них по подъему на поверхность. Такая откачка очень сильно портит канаты, дорога, и почти везде по подсчетам выгоднее поставить насосы.

Рис. 36. Электрический рудничный локомотив.

Рис. 37. Откатка бесконечной цепью (от шкивов a и b), свободно лежащей на вагончиках.

7. Вентиляция. Всякие подземные работы нуждаются в притоке свежего воздуха, ибо воздух рудника постепенно портится от наличности в нем рабочих, потребляющих кислород его, лошадей, от гниения крепи, от горения ламп, от выделения гремучего газа из добываемого ископаемого (чаще всего угля) и т. д. Воздух атмосферы содержит по объему около 21% кислорода; в рудниках он признается достаточно чистым при содержании не менее 19% кислорода и не более 1% углекислоты. Человеку надо в минуту 5—7 литров воздуха, когда он в покое, и до 40 литров при очень усиленной работе. В забоях, по русским правилам, для всяких рудников требуется иметь не менее 35 куб. футов (0,99 куб. метров) в минуту на человека. Количество это значительно повышается при разработке каменноугольных месторождений с гремучим газом и угольной пылью. Гремучий газ, происшедший, вероятно, от разложения подземно органических веществ без доступа воздуха, чаще всего налицо в каменноугольных залежах. Газ этот при работах выделяется иногда внезапно в больших количествах, а чаще постепенно, по мере выемки угля, ибо он как бы насыщает массу его, находясь в нем под давлением (от ½ до 4,5 атмосфер, но иногда и до 50 атмосфер) и выходя постепенно по мере облегчения ему выхода. Газ этот состоит главнейше из метана, бесцветен, легче воздуха, почему и собирается в верхних частях выработок, не ядовит, но в смеси с воздухом взрывается, расширяясь больше, чем в десять раз, и затем быстро снова сжимаясь. В России рудники, в которых обнаружен газ, разделяются на три категории: 1) рудники, в которых на 100 пуд. добычи угля выделяется в сутки менее 225 куб. футов газа, 2) с выделением газа от 225 до 1 050 куб. футов и 3) более 1 050 куб. футов. Количество газа определяется в общей струе воздуха, выходящей из данного рудника. Количество газа в ней не должно притом превышать 1%. При быстрых падениях барометра количество гремучего газа, выделяющегося в копях, быстро повышается, а потому при этом увеличивают и количество воздуха, подаваемого в рудник. В отдельных выработках не допускается работа в тех случаях, когда там обнаруживается больше 2 ½% газа. Выработки, проводимые к пластам, которые, как это известно по наблюдениям, имеют внезапные выделения газа, проветриваются отдельной струей воздуха, не смешиваемой с общей вентиляцией рудника. Не дойдя до пласта, пересекают его буровыми скважинами и выжидают, пока газ несколько выделится через них, а потом уже врезываются в уголь выработками. Количество газа в разработках определяется особыми индикаторными лампами очень быстро и должно производиться очень часто, ибо крайне изменчиво. Гремучий газ при 1000 градусов загорается почти мгновенно, а при нагреве ниже 650 градусов не загорается совершенно. На этом свойстве его основана возможность применения в нем ламп, покрытых металлической сеткой, не допускающей соприкосновения очень горячих продуктов горения с атмосферой, наполненной газом, применение взрывчатых веществ с низкой температурой взрыва и т. д. Для изучения свойств гремучего газа и приемов безопасной работы в нем за границей устроены особые опытные штольни, питаемые газом из богатых им пластов. В России проектируется устроить казенную опытную штольню - испытательную станцию в донецком бассейне в Юзовке. Угольная кислота, образующаяся при горении, медленном разложении смеси угля и серного колчедана (часто попадающегося в угольных залежах) и т. д., в противоположность гремучему газу тяжела (в 1 ½ раза тяжелее воздуха) и собирается у почвы выработок; она не ядовита, но как бы заливает легкие; при содержании 5—6% ее воздух уже негоден для дыхания. При таком содержании лампа тухнет, почему при посещении старых работ лампу несут всегда перед собой. Окись углерода, образующаяся при неполном горении, гниении и т. п., после взрывов газа, по плотности очень близка к воздуху, легко с ним смешивается, бесцветна, без запаха; лампа горит в воздухе с ней хорошо, но для человека она очень ядовита — при 1% содержания ее в воздухе кровь отравляется. Для обнаружения окиси углерода иногда держат специально клетки с белыми мышами, очень чувствительными к ее присутствию. Очень опасным элементом в копях является сухая, очень мелкая угольная пыль, которая, аналогично некоторым родам пыли на мельницах, огнеопасна и даже взрывчата, т. е. очень быстро сгорая производит детонацию. Особенно часты вторичные взрывы пыли после первоначального взрыва гремучего газа. Поэтому принимают меры к увлажнению пыли, разбрызгиванием воды. Во избежание поднятия пыли воздухом скорость течения последнего ограничивается в очистных работах 2 метрами в секунду, а в главных откаточных штреках — 6 метрами.

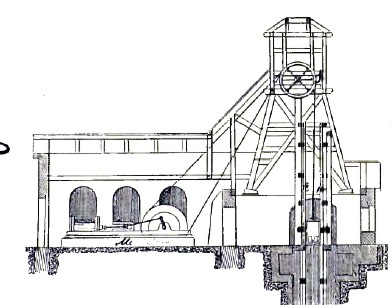

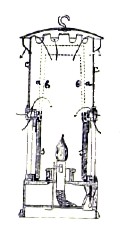

Рис. 38. Надшахтный копер с машиной (М), шкивом (S) и направляющими (n).