Хлопчатник. Техника хлопчатобумажного производства

Техника хлопчатобумажного производства.

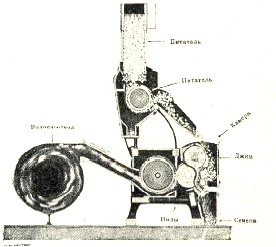

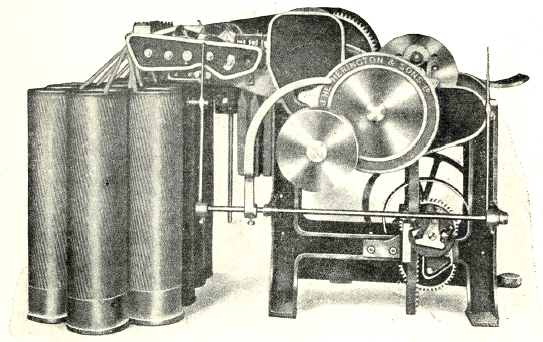

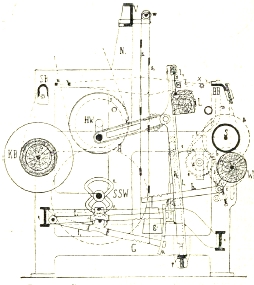

Глава I. Машины по первичной обработке — джин. Джин — главная машина хлопкоочистительного производства, отделяет волокна от семян. В настоящее время наибольшим распространением пользуются три: «ножевой джин», джин Макарти и пильный джин. В ножевом джине хлопковые коробочки (рис. 1) забрасываются на стол Х, откуда попадают в питательный ящик, где приходят в соприкосновение с валиком о дискообразными ножами, сообщающим хлопку-сырцу движение вправо и влево.

Рис. 1. Коробочка хлопчатника в момент созревания и раскрытия (перед сбором хлопка-сырца).

Хлопок, двигаясь по направлению вращения В, приходит в соприкосновение с кожаным валиком В, имеющим шероховатую поверхность, увлекающую волокна. Пластинка-нож Д прижимается плотно пружиной и отделяет волокна от семян, семена же отбиваются, двигаясь ножами валика R в ту или другую сторону. Освобожденные волокна (рис. 2) снимаются чистителем Y. Семена проваливаются через решетку Н на пол.

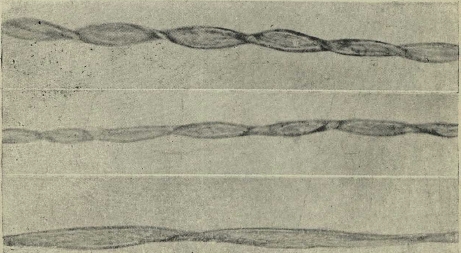

Рис. 2. Хлопковое волокно (микрофотография).

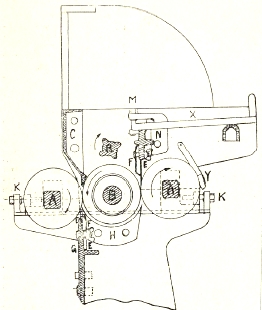

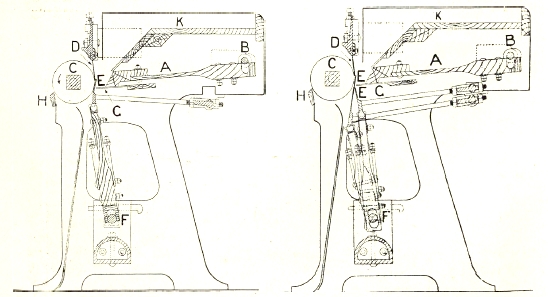

Рис. 3 и 4 представляют ножевой джин двойного действия для более совершенного процесса обработки, с большей производительностью и экономией расходуемой силы.

Для правильной работы должна быть тщательная наладка (разводка) всех органов джина. Производительность — 45-55 кг очищенного хлопка в час.

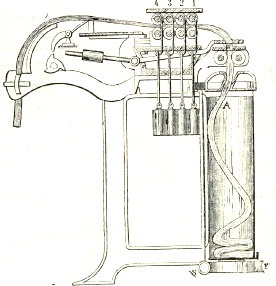

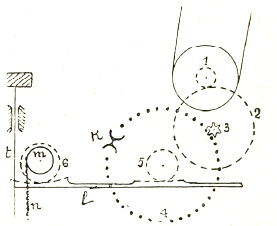

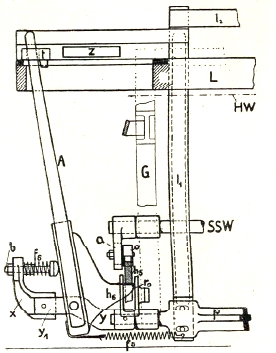

Джин Макарти (рис. 5 и 6) — одинарного и двойного действия. Хлопок забрасывается на стол К и приходит в соприкосновение с быстро вращающимся кожаным валиком С, подводящим волокна под нож Д. Быстрота вращения отделяет часть семян от волокон, оставшиеся семена отделяются билом Е, нанося последним ряд ударов. Било Е получает возвратное движение от коленчатого вала. Семена проваливаются через решетку G, а волокна увлекаются валиком С. Производительность одинарного джина — 14 кг, а двойного — 20-22 кг в час очищенного хлопка. Число оборотов кожаного валика 150 оборотов в минуту. Употребляется для длинноволокнистого хлопка, как, например си-айлевд и египетских, легко отделяемых от семян.

Рис. 3. Разрез ножевого джина двойного действия

Рис. 4. План ножевого джина двойного действия

Рис. 5. Разрез джина Макарти одинарного действия. Рис. 6. Разрез Джина Макарти двойного действия.

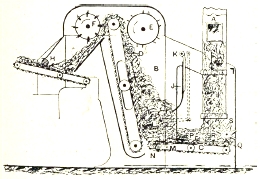

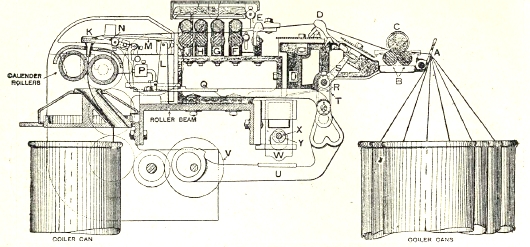

Пильный джин однокамерный и двухкамерный — самый употребительный до сих пор (рис. 7 и 8). Главными рабочими органами машины являются: пильный вал, сырцовая рабочая камера и щеточный барабан для съемки волоконец с зубьев пилы. На пильном валу насаживается до 70—80 круглых пил. Сырцовая камера, где вращается хлопковый валик и производится процесс очистки, имеет на передней поверхности подвижную доску с гребенкой, через зубцы которой проходят пилы. Задняя часть камеры и отчасти дно образованы чугунными колосниками, оставляющими отверстия в 3-3,2 мм. Процесс джинирования состоит в том, что скользящий по лотку питателя хлопок-сырец попадает в сырцовую камеру и ложится на быстро вращающийся (350—450 оборотов в минуту) пильный вал джина, отчего сам приходит во вращение, образуя так называемый «сырцовой валик» разной плотности в зависимости от величины подачи хлопка. Зубья пил, проникая в массу сырцового валика, захватывают волоконца и обрывают или отсекают их от семян, которые не могут проскочить между зазорами колосников. Семена попадают в особый желоб и выводятся из джина, волоконца же, проскочив за колосниковую решетку, счищаются с пил быстро вращающимся щёточным барабаном, скорость которого раза в четыре быстрее, чем скорость пил (1 400 — 1 600 оборотов в минуту). Счищенное с пил волокно воздушным потоком направляется по желобу из щеточной камеры по волокноотводящей трубе в последнюю часть современной комбинированной хлопкоочистительной системы машин, так называемый конденсор, т. е. сгуститель волокна, состоящий из сетчатого барабана с прессующим роликом, откуда хлопок, выходя в виде слоя, поступает в пресс.

Хлопок-сырец раньше подавался вручную, теперь применяется пневматический способ, который увеличивает нормальную производительность джина на 30%, отделяет значительную долю пыли и песка от хлопка и уменьшает обслуживающий персонал на 60—70%. Пыль, сор и пух при этом удаляются из помещения при помощи вытяжных труб и вентиляторов. Прессовка волокна в кипы (рис. 9) производилась раньше ручным винтовым прессом, затем приводным и даже паровым, теперь чаще всего применяются гидравлические прессы, и работа по прессованию идет в значительной степени автоматически и притом вместо обычной призматической формы кип образуются цилиндрические или круглые кипы, каковые все больше и больше распространяются на рынке.

Глава II. Прядильное производство.

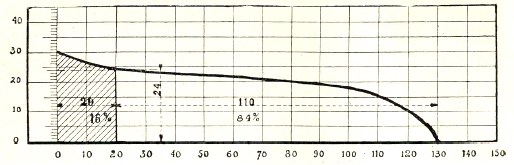

Сортировка и машины для смешивания хлопка. Кипоразбавитель. Хлопок по своему качеству очень разнообразен, а потому, чтобы получить равномерную пряжу одинаковой добротности и цвета, берется из одной или нескольких кип, согласно требуемой сортировки, т. е. назначения данного сорта для той или иной пряжи, основной или уточной, «ровных», «средних» или «высоких» номеров. Обыкновенно сортировку составляют, пользуясь так называемой «средней длиной» (рис. 10 и 11), конечно принимая во внимание и другие качества волокон (см. в тексте, стб. 557 сл.).

Из штапельной диаграммы, представляющей распределение волокон по длине, видно, что длина хлопка колеблется в больших пределах. Построение таких диаграмм позволяет судить о хлопке, давая соотношение между количеством длинных и коротких волокон и ту часть, которая приближается к средней длине.

После сортировки хлопок благодаря сильной прессовке остается в виде плотных пластов и нуждается в разрыхлении для облегчения последующей обработки.

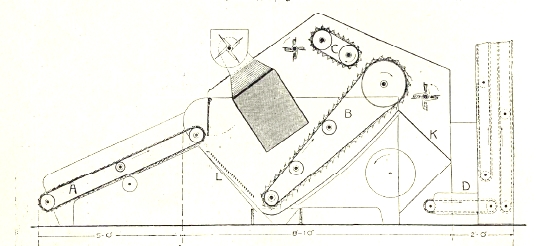

Разрыхление и отчасти смешивание производит машина-кипоразбиватель. Рис. 12 представляет усовершенствованный ящичный кипоразбиватель. Пласты хлопка из кип бросаются на решетку А и подаются в ящик, где приходят в соприкосновение со стальными иглами наклонной решетки В, которые захватывают куски спрессованного хлопка и несут вверх. Разравнивающая решетка С, вращающаяся в обратном направлении относительно решетки В, отбрасывает лишний хлопок обратно, а пропускает ровный слой, который сбивается кожаным крыльчатым валиком. Выделяющаяся из хлопка пыль засасывается вентилятором, а тяжелые примеси проваливаются через колосники К и L. Производительность кипоразбивателя — 100 кг в час.

Рис. 7. Разрез однокамерного пильного джина.

Смешивание хлопка происходит в ящике кипоразбивателя, где он находится все время в движении.

Пропущенный через кипоразбиватель хлопок поступает в следующие машины или распределяется по лабазам (рис. 13). Распределение по лабазам происходит при помощи распределительных решеток или, в последнее время, пневматически по трубам, при помощи особых распределителей (рис. 14). Хлопок всасывается по трубе, встречается с сетчатым барабаном А, через отверстие которого проходит свободно пыль, а хлопок отводится и очищается с поверхности барабана валиком С, падая вниз. Если нужно хлопок довести до следующего лабаза, то в распределителе переводятся клапаны Д и Е, благодаря чему он переносится дальше и может быть направлен в любой лабаз. Из лабазов хлопок начинают выбирать сверху, постепенно спускаясь вниз вертикальным слоем небольшой ширины, чем достигается лучшее смешивание, так как попадает хлопок из разных слоев.

Хлопок, пройдя кипоразбиватель, хотя и разрыхляется, но не имеет еще вида однообразной разрыхленной массы, которой должно питать опенеры для выработки ровных и правильных холстов.

Рис. 8. Разрез двухкамерного джина.

Для равномерной подачи хлопка в опенер введен автоматический питатель (рис. 15). Питание машины происходит зубчатым валиком S, который, вращаясь, будет подавать по решетке С хлопок до тех пор, пока достаточное его количество не воздействует на рычаг J, который расцепит муфту и выключит валик S. Вертикальная решетка поднимает хлопок вверх. Валик Е сбрасывает лишний хлопок обратно. Пропущенный хлопок снимается валиком Р и сбрасывается на решетку.

Рис. 9. Кипа хлопка

Как только хлопка в машине будет меньше определенного количества, воздействие на рычаг J прекратится, и валик будет подавать снова. Кроме регулирования подачи, в питателе происходит также разрыхление и смешивание хлопка.

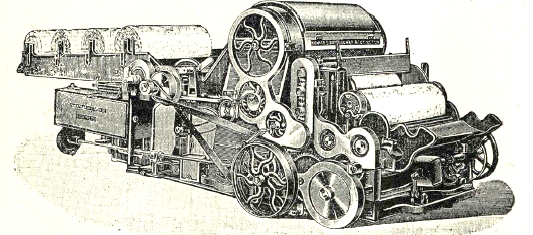

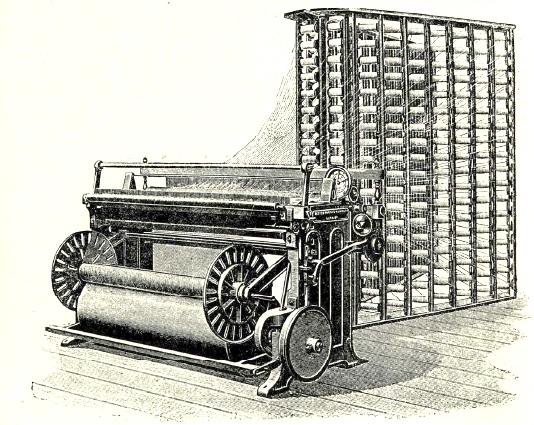

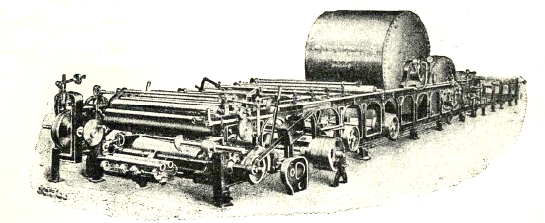

Машины для трепания хлопка. На рис. 16, 17 и 18 изображена одна из современных систем комбинированной щипальной и холстовой трепальной машины (по-английски Exhaust opener and Scutcher), осуществляющей собой так называемое трепание хлопка. Существенную роль при этой работе машины играют два фактора. При быстром вращении расщипывающих и треплющих органов, представляющих собой или горизонтальные, или вертикальные барабаны, снабженные тупыми ножами на их периферии, или трепала, действующие при помощи плоских планок, или бил — обрабатываемая хлопковая масса получает более или менее значительное число ударов той или иной силы, благодаря которым материал расщипывается, разрыхляется или разъединяется на более мелкие клочки. При этом сорные примеси, находящиеся в хлопке, выделяются и отлетают под действием центробежной силы и проскакивают через промежутки колосниковых решеток, окружающих названные органы, образуя так называемый угар трепания, или «орешек». Вторым не менее важным фактором в работе трепальных машин является надлежаще соразмеренная тяга воздуха, которая создается вентиляторами при посредстве так называемых сетчатых барабанов.

Рис. 10. Штапельная диаграмма хлопка

Размельченная масса хлопка присасывается к поверхности сетчатых барабанов, причем мелкая пыль протягивается и удаляется в пыльные каналы, а масса очищенного хлопка, расстилаясь слоем по поверхности барабанов, выводится благодаря вращению последних и поступает для дальнейшей обработки следующими органами машины.

Рис. 11. Средняя длина хлопкового волокна.

Комбинированный опенер (рис. 16 и 17) состоит из соединения нескольких отдельных органов: питателя А (по-английски Hopper Feeder), куда вводятся или по трубе (пневматикой) или загружаются вручную пласты хлопка из кипы. Отсюда слой хлопка попадает на решетку второго питателя с горизонтальным ножевым расщипывающим барабаном Б (по-английски porcupine) и по трубе вводится в следующий расщипывающий орган (по-английски opener) с вертикальным коническим ножевым барабаном В. Оба органа Б и В снабжены колосниковыми решетками, через которые выделяются примеси – т. н. угар трепания. После этого обработанный хлопок по особому каналу подводится и присасывается к сетчатым барабанам Г, освобождается здесь от мелкой пыли и очищенный проводится действием двух пар рифленых цилиндров к следующему органу, т. н. трепалу Д. Здесь благодаря ударам плоских планок (бил) хлопок получает вновь значительное очищение и разделение на отдельные мелкие клочки, подсасывается второй парой сетчатых барабанов Е и отсюда выводящей парой бороздчатых валиков передается в виде рыхлого слоя в так называемый скатывающий аппарат Ж. Последний состоит из нескольких (4) плющильных валов, уплотняющих упомянутый слой хлопка, и двух холстовых рифленых валов, благодаря вращению которых этот слой хлопка навивается в виде цилиндрического свитка, называется холстом.

Рис. 12. Разрез кипоразбавителя.

Рис. 13. Кипоразбавитель и лабазы.

Рис. 14. Распределитель хлопка по лабазам.

Рис. 15. Автоматический питатель.

Рис. 16. Комбинированная щипальная и холстовая машина для хлопка (опенер).

Полученные холсты для выравнивания по четыре накладывают на питательную решетку холстовой трепальной машины (Single Scutcher), рис. 18, которая подает их под питательный цилиндр, скорость которого регулируется при помощи педального регулятора с коноидами, что дает возможность равномерного питания машины для получения ровных холстов. Хлопок, выходя из-под питательного цилиндра, попадает под действие трепала, где получает вновь значительное разрыхление, подсасывается парой сетчатых барабанов и, проходя скатывающий аппарат, выходит в виде окончательного холста, идущего для дальнейшей обработки на чесальную машину.

Рис. 17. Вертикальный разрез опенера.

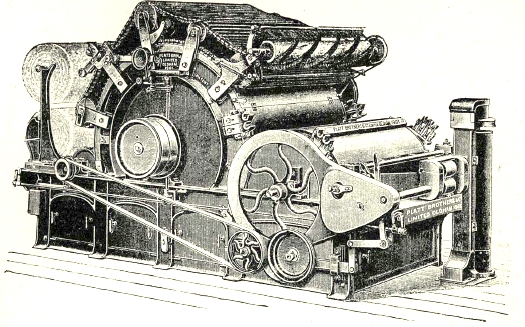

Чесальная машина, или кард-машина (рис. 21), имеет целью отделить индивидуальные волокна друг от друга и прочесать их таким образом, чтобы освободить от посторонних примесей, оставшихся после трепания, как то: коротких и незрелых волокон, пучков, спутанных волокон и т. п. От успеха этой операции зависят в большой степени все остальные процессы обработки хлопка для образования из него хорошей пряжи.

Рис. 18. Холстовая трепальная машина.

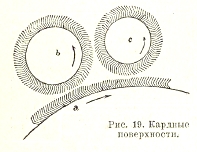

Рис. 19. Кардные поверхности

Рис. 20 Кардные поверхности

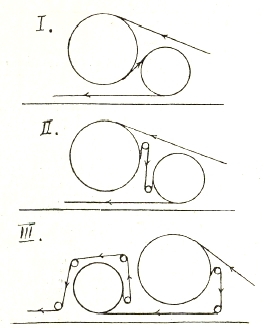

Существенные органы, производящие прочес, составляют так называемые кардные поверхности, в их взаимном расположении схематически изображенные на рис. 19 и 20. Состоит карда из основания, обыкновенно из нескольких склеенных слоев тканей, в которые всажены очень тонкие стальные проволочные скобочки, под некоторым углом согнутые, образуя на поверхности множество острий наподобие щетки. На рис. 20 изображены плоские, а на рис. 19 круглые кардные поверхности с показанием их относительного расположения и движения, обозначенного стрелками. От направления загнутости скобочек двух кардных поверхностей и от соотношения их скоростей при взаимном сближении их положений зависит результат воздействия острий кардных скобочек на хлопок, помещенный между такими поверхностями. Два момента следует отметить в процессе воздействия игл на хлопок: на рис. 20 при попутном расположении скобочек слева изображен момент снимания волокон верхней поверхностью с нижней, а справа при встречном расположении скобочек изображен момент прочесывания, растаскивания волокон. Те же два момент между круглыми кардными поверхностями изображены на рис. 19, а именно – прочесывание волокон взаимодействием органов а и в и снимание волокон взаимодействием органов в и с и с и а.

Рис. 21. Кардочесальная машина с самоочищающимися шляпками.

Рис. 22 изображает разрез кард-машины со шляпками. Холст с трепальной машины кладется на медленно вращающийся холстовой валик В, раскатываясь проходит по полированной поверхности столика С к медленно вращающемуся питательному цилиндру D который приводит хлопок в соприкосновение с пильными зубьями «приемного», который вращается с очень большой окружной скоростью (300 м в минуту). Здесь хлопок энергично очищается и разрежается, затем подводится к кардному барабану F, который, благодаря вдвое большей скорости, принимает на себя волокна и уносит их вперед. Поверхность барабана по длине полуокружности окружена так называемыми «шляпками», установленными весьма близко к иглам барабана и покрытыми такими же стальными иглами. Движение шляпок очень медленное (около 0,1 м в минуту) и направлено по ходу барабана. Они представляют, таким образом, большую и почти неподвижную прочесывающую поверхность для волокон хлопка, которые несутся барабаном. Прочесанный хлопок переносится на вальян Н (окружная скорость около 24 метров в мин.), с которого снимается гребенкой J, и прочес собирается в ленту к валикам К, которые проводят его к койлеру L, проходя который лента укладывается в высокий цилиндр М, так называемый таз, после чего поступает в дальнейшую переработку.

Рис. 22. Разрез кардочесальной машины

Угары чесания, выделяющиеся с кардочесальной машины: «орешек» из-под колосников-«ножей» Т, пух из-под решетки R и U, очесок шляпочный, снимаемый со шляпок гребенкой Р, и очесок барабанный и вальянный (вследствие забивания кардной поверхности барабана и вальяна), снимаемый с машины периодически, примерно через 2 часа.

Рис. 23. Разрез гребнечесальной машины.

Гребнечесальная машина (Combing machine). Процесс гребнечесания, как показывает само название, заключается в обработке продукта гребнями и имеет целью приготовить более ровную и крепкую пряжу, получая благодаря гребням волокна, распрямленные и параллельные, освобожденные от более короткого волокна и сорных примесей, оставшихся после обработки на трепальных и кардочесальных машинах. Гребнечесанием пользуются только для выработки пряжи высоких номеров и высокого качества. Холст (рис. 23), сработанный на ленточно-холстовой или на холсто-вытяжной машине, кладется на холстовые деревянные валики, которые, вращаясь, раскатывают холст, спуская его по хорошо полированной пластине, подводящей последний к питательным цилиндрам FF. Холст проходит питательные цилиндры, вращающиеся периодически, и подается на небольшую определенную длину, в зависимости от длины обрабатываемого хлопка, к тискам. Губы тисков зажимают подводящую часть хлопка и дают возможность цилиндрическому игольчатому барабанчику А погрузиться своими иглами в выступающую из тисков бородку и ее прочесать, т. е. очистить от короткого и закрученного волокна, а также и сорных примесей.

Рис. 24. Холстовая машина для гребнечесальной.

По окончании прочеса бородки хлопка иглами, под нее подходит рифленая часть барабанчика, а сверху ложится кожаный валик Е и ее зажимает. При дальнейшем вращении барабанчика, отделительный валик Е, приводясь в движение трением о рифленый отделительный цилиндр D, начинает отделять прочесанную бородку, которая спаивается с обработанным ранее прочесом, поданным обратно в машину отделительным цилиндром D. Как раз в этот момент верхний гребень опускается в бородку между нижней губой G и отделительным валиком, доходя почти до сегмента барабанчика, и прочесывает среднюю и заднюю части бородки. Середина и концы волокон, таким образом, распрямляются и параллелизуются верхним гребнем. Спаянная и прочесанная ватка проходит через воронку у плющильных валиков, выход в виде ленты, проходит вытяжной аппарат на механизм конце машины и направляется в таз койлера.

Рис. 25. Холсто-ленточная вытяжная машина.

Холстовая машина для гребнечесальной (Sliver Lap machine), рис. 24, употребляется для промежуточной операции перед гребнечесанием и вызвана необходимостью тщательной подготовки холстов для гребнечесания во избежание повреждения игл гребенной машины и лишнего угара, который получается за счет сильно изогнутых и перепутанных между собой волокон, которые можно заметить при тщательном рассмотрении кардо-чесальной ленты и тем самым избежать получения неравномерной ленты с гребенной машины. Холстовая машина представляет вытяжной аппарат из 3-х рядов рифленых цилиндров с кожаными верхними валиками: далее имеются плющильные и скатывающие валики. Обыкновенно лента с ленточной машины, с первой головки, в количестве от 14 до 20%, устанавливается сзади машины, проходит вытяжной аппарат, подвергаясь небольшой вытяжке — не более 2, затем проходит плющильные валы, каландры для уплотнения и соединения ленты в общий холст, шириной от 7 ½ до 12», который наматывается на деревянную гильзу. Полученный холст поступает на гребнечесальную машину.

Рис. 26. Схема ленточной машины

Холсто-ленточная вытяжная машина (Ribbon Lap machine), рис. 25, или, как ее обычно называют на фабриках, «Речка», представляет машину тоже для промежуточной операции перёд гребнечесанием, как и холстовая машина, но дающая большую равномерность холстов, облегчающая главную задачу гребнечесания и уменьшающая количество угаров. В настоящее время введены почти на всех фабриках, работающих высокие номера пряжи.

Холсты, полученные с холстовой машины, кладутся на холсто-вытяжную. Число холстов колеблется, но обыкновенно равно 6. Каждый холст в отдельности подвергается вытяжке в вытяжном аппарате из 4 вытяжных пар с нижними рифлеными цилиндрами и верхними кожаными валиками. По выходе из вытяжного аппарата, утонченная ватка (примерно в 6 раз) направляется по хорошо полированной кривой поверхности и ложится на столик, где соединяется с другими такими же 5-ю слоями и поступает на конце машины в скатывающий плющильный холстовой аппарат, образуя плотный холст. Полученный холст уже сильно отличается от предыдущих холстов своей равномерностью по толщине слоя, чего нельзя сказать про холсты холстовой машины, состоящие из ряда лент, которые, несмотря на давление плющильных валиков, легко могут быть отделены друг от друга, задираясь и мешая правильному раскатыванию холста во время работы.

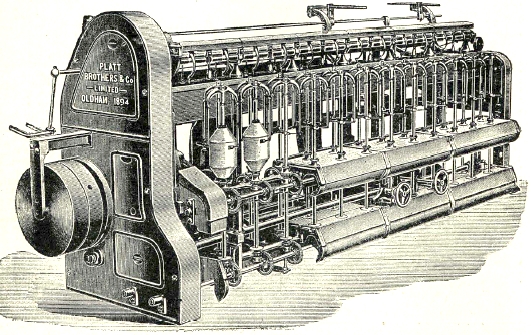

Ленточная машина (Drawing Frame), схема рис. 26, выполняет процесс механической обработки хлопка, следующий после кардочесания, который заключается в том, чтобы произвести утончение чесальной ленты до требуемых поперечных размеров, а, главное, по возможности уровнять толщину лент, выпрямить волокна последних и уложить их параллельно одно другому, что является необходимые условием получения эластичной крепкой и ровной пряжи. Чесальную ленту, с волокнами довольно спутанными, в тазах помещают сзади ленточной машины (рис. 27). так, чтобы лента свободно проходила через отверстие А, затем по направляющей D, имеющей вид ложечки, поступает в вытяжной аппарат, состоящий из 4 пар рифленых цилиндров с верхними кожаными или рифлеными металлическими валиками, довольно сильно нагруженными грузами. Вытяжной аппарат вытягивает ленту, так как окружные скорости цилиндров увеличиваются от заднего ряда к переднему; затем лента проходит в воронку К, между каландровых валиков, и попадает в койлер, где она укладывается кольцами благодаря вращению таза и верхней тарелки, чем удается избежать вытяжек и обрывов при выходе ленты из таза при следующей обработке. Обыкновенно количество тазов сзади машины ставят 6—8, и все ленты, проходя вытяжной аппарат, утончаются примерно во столько же раз, так что, соединяясь и проходя воронку, они имеют вид чесальной ленты, но вытянутые волокна становятся более параллельными.

Рис. 27. Разрез ленточной машины.

Ленточная машина делится на части, так называемые «головки», состоящие из ряда «выпусков», представляющих по выходе из вытяжного аппарата соединение 6—8 лент в одной воронке. Обычно ленточная машина бывает от двух до четырех головок, т. е. лента с чесальной, соединяясь по 6—8, проходит один раз вытяжной аппарат первой головки, затем полученные ленты, опять соединяясь по 6—8, поступают во вторую головку, где, проходя вытяжной аппарат, вытягиваются вторично и поступают на третью головку и т. д., смотря по тем условиям, какие предъявлены к пряже.

Рис. 28. Общий вид банкаброша.

Процесс вытягивания ленточной машиной имеет громадное значение для получения хорошей пряжи, но надо хорошо следить за вытяжным аппаратом, т. е. следить за расстоянием между центрами вытяжных цилиндров, чтобы волокна не рвались и не надрывались; а чтобы не было пропусков вследствие обрыва одной из лент, благодаря чему нарушается успех процесса сложения утраиваются автоматические остановы.

Рис. 29. Схема банкаброша.

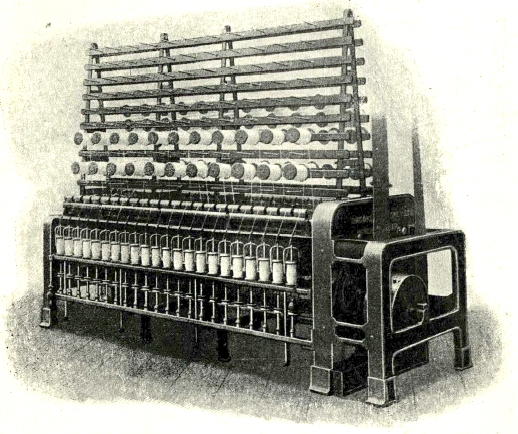

Банкаброши служат для продолжения процесса вытягивания, при этом пользуются также и сложением. Вся работа банкаброшей сводится к вытягиванию продукта, закручивание, навиванию вокруг шпули и наматыванию вдоль шпули.

Рис. 30. План передачи и главных органов банкаброша.

Хлопок, предшествующими процессами обработки очищенный от посторонних примесей и доведенный до состояния ленты приблизительно одинаковой толщины, т. е. однородный по всей ее длине, с более или менее правильным расположением распрямленных и параллелизованных волокон, с каждым последовательным переходом через вытяжной прибор становится все тоньше и тоньше, число волокон, ее составляющих, все заметнее уменьшается, благодаря чему связь между волокнами слабеет, так что является опасность разрыва ленточки. Для усиления связи между составляющими ленту волокнами и увеличения ее крепости, ленте сообщается небольшая крутка, и ленточка становится незначительно крепче, но способной выдержать дальнейшие переходы, не разрываясь и не растаскиваясь. Вытягивание ленточек до окончательного продукта пряжи, ввиду сильного утонения последней, проходит несколько машин, так называемых банкаброшей. Лента после вытягивания и некоторого закручивания на банкаброше носит название ровницы.

Банкаброш, получающий для обработки ленты с ленточных машин, называется первым, или толстым банкаброшем (Slubbing Frame), рис. 28. Полученная ровница поступает на второй, средний или, как его иначе называют, перегонный банкаброш (Intermediate Frame), с которого получается средняя или перегонная ровница, поступающая в свою очередь на третий, или тонкий, банкаброш (Roving Frame). В некоторых случаях при прядении высоких номеров пользуются четвертым банкаброшем, джаком. Цель всех банкаброшей и их конструкция совершенно одинаковы между собой и разнятся только размерами сходных частей.

Рис. 29 представляет схематический разрез банкаброша. Обыкновенно лента с ленточной машины или ровница с толстого или перегонного банкаброшей ставятся сзади машины — первая в тазах, а вторая на катушках а, а в рамку машины. Затем лента подводится к вытяжному аппарату в, состоящему из трех пар рифленых цилиндров с верхними кожаными валиками, проходя которые продукт вытягивается. По выходе, вытянутая ровница продевается сквозь рогульку cd, обвивается вокруг и продевается сквозь отверстие рычажка f (так называемая «прессующая лапочка»), сидящего свободно на ветви рогульки cd, затем наматывается на деревянные шпули, сидящие свободно на длинных веретенах, несущих рогульки. Каждая шпуля приводится в движение в отдельности и независимо от веретена. Каждое веретено тоже получает движение самостоятельно. Так как выпущенную ровницу из рогульки надо намотать, катушка имеет перемещение по вертикали, благодаря верхней каретке g, которая перемещается по вертикали вверх и вниз. Рис. 30 дает план передачи и главных органов банкаброша. А — вытяжные цилиндры, В — рогулька, производящая крутку выпускаемой ленточки, D — катушка, EF — коноидальные барабанчики, один из которых F имеет переменную скорость вращения для изменения числа оборотов катушки во время наматывания, так как цилиндры выпускают постоянную длину ровницы, а диаметр катушки от наматывания все увеличивается; К — дифференциальный механизм, производящий сложение двух скоростей, переменной от конического барабанчика и постоянной от главного вала Р машины; М — «замок», механизм, выполняющий: 1) передвижение ремня на конических барабанчиках для изменения скорости одного из них; 2) регулирует скорость каретки и производит изменение в направлении ее движения; 3) образует конические концы катушки, производя изменения в направлении движения каретки с каждым новым слоем на катушке все ранее и ранее.

Рис. 31. Кольцевой ватер.

Рис. 33. Разрез кольцевого ватера.

Рис. 34. Деталь кольцевого ватера.

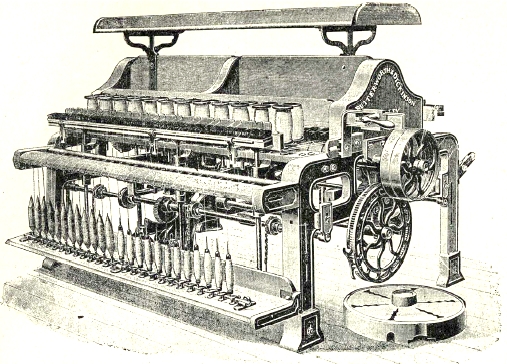

Кольцевой ватер (Ring Spinning Frame), рис. 31, выполняет последний процесс получения нити из хлопка и состоит в том, что ровницу, полученную с последнего банкаброша, взятую отдельно или сдвоенную, превращают посредством нового вытягивания и довольно значительного скручивания в нить и собирает последнюю на катушку или в початки. Процесс прядения на ватерах (в отличие от сельфакторов), т. е. вытягивание, кручение и наматывание продукта, совершается непрерывно и одновременно.

Рис. 32. Рогулечный крутильный ватер.

Рис. 33 представляет разрез кольцевого ватера. Машина делается обыкновенно двухсторонней, т. е. симметричной относительно вертикальной оси. На каждой стороне в рамке ставятся катушки, ровница с которых направляется к вытяжному аппарату, состоящему большей частью из трех рифленых цилиндров с верхними кожаными и металлическими валиками. Проходя вытяжной аппарат, ровница превращается в тонкую ленточку, которая скручивается и вступает в нитепровод, помешенный над вершиной веретена. Затем нить продевается в довольно легкую стальную проволоку, изображающую букву С, так называемый бегунок. Бегунок опирается на закрайки кольца, прикрепленного к подвижной планке, и может свободно бегать по кольцу. Далее нить, пройдя бегунок, наматывается на шпулю, сидящую на веретене. Веретено и шпуля проходят через центр кольца (рис. 34). Благодаря быстрому вращению веретена, пряжа навивается на него, толкая бегунок своим натяжением по кольцу. Каждый оборот бегунка производит кручение. Веретена вращаются от жестяного барабанчика при помощи шнурков, огибающих блочки веретен. Обыкновенно на ватерах вырабатывается пряжа приблизительно до № 80, но в настоящее время в американской практике доходят до № 120. Вытяжка продукта на ватерах осуществляется от 6 до 12.

Рис. 35. Сельфактор

Процесс постепенной вытяжки продукта на всех машинах, вплоть до ватеров, заменяется в настоящее время «высокими вытяжками», специально для этой цели сконструированными приборами — вытяжными аппаратами для ватеров, доводящими вытяжку до 30.

Сельфактор, или мюль-машина (Self-acting Mules), рис. 35, выполняет так же, как и ватермашина, последний, окончательный процесс обработки хлопка, так называемый процесс прядения, заключающийся в получении пряжи, намотанной в форме некоторого тела, называемого початком, из приготовленной заранее ровницы. Ровница поэтому должна быть вытянута до требуемой тонины (номера), скручена до получения надлежащей крепости, и выпряденная из нее нить должна быть намотана.

Рис. 36. Схема сельфактора.

На рис. 36 изображен схематический разрез сельфактора, который состоит из двух частей: 1) неподвижной станины а' с рамкой а, куда вставлены катушки с ровницей, из которой вытягивается нить h, вытяжного аппарата b из трех пар вытяжных валиков; 2) подвижной каретки b' с веретенами с, скручивающими нить при помощи навивания ее сначала на веретено и затем спускания ее с конца веретена: в результате каждый оборот около веретена дает пряже одно кручение. Каретка b' может двигаться по рельсам вперед и назад. Ровница сматывается с катушек аа, вставленных в рамки на станине машины а', проходит через вытяжные пары и вытягивается в тонкие ленточки, которые, будучи соединены, присучены с веретенами (с) каретки, вращением их скручиваются в нить. Вытяжные валики (b) останавливаются раньше, чем каретка дойдет до конца своего пути, благодаря чему нить, продолжая вытягиваться движением каретки, становится более равномерной (период вытягивания и кручения). Затем каретка останавливается, но веретена продолжают вращаться и скручивать нить (период докрутки), после этого через некоторое время перестают вращаться и веретена, и наступает следующий период, когда веретена с получают обратное вращение, а т. н. надниточник (i) опускается, причем нить, намотанная на верхнюю часть веретена в виде отлогих витков (w), сойдет до основания початка (период отмотки). Наконец, наступает последний период работы: каретка двигается обратно к вытяжному аппарату, причем веретена, вращаясь в первоначальном направлении, наматывают на себя нить и образуют клубки, называемые початками (период наматывания). Выпрядать на сельфакторах можно как низкие, так и высокие номера пряжи.

Литература: Бейн, «Ленточная машина», 1904; его же, «Сельфактор», 1918; его же, «Чесальная машина», 1918; его же, «Банкаброш», 1907: Васильев, «Сельфактор», 1922: Вантерботтом, «Расчеты но хлопкопрядению и стоимости пряжи», 1925; Кузьмин, «Хлопкопрядение», ч. I, 1927; Павлов, «Хлопок и его обработка», 1924; его же, «Прочесывание хлопка, 1925; его же, «Ленточные и банкаброши», 1925; его же, «Сельфактор», 1926; Перльмак и Немченко, «Банкаброш», 1926: Таггарт, «Прядение хлопка», т. I, II и III, 1923—26; Федоров, «Хлопкопрядение», 1898; Эльберс, «Бумагопрядильное производство», 1913.

В. Рыбаков.

Рис. 37. Мотальная машина

Глава III. Машины ткацкого производства. Отдел I. Машины по подготовке основы. Мотальные машины. Первой операцией, которой подвергается в ткацком производстве пряжа, идущая в основу, является перемотка ее с початков, ватерных шпуль или мотков на сновальные катушки, которые вмещают в себе в несколько раз большую длину пряжи, чем таковая получается с прядильных машин на початке или на ватерной шпуле. Перемотка основы обычно сопровождается контролем пряжи по крепости и очищением пряжи от сорных примесей — остатков семенных коробочек, шишек, пуха и пр., которые могут значительно портить внешний вид ткани.

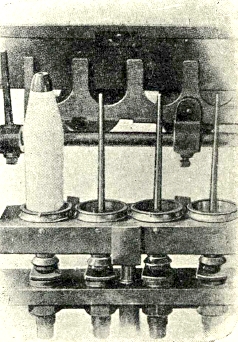

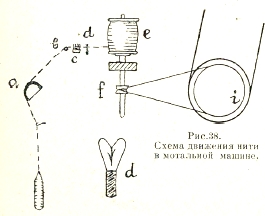

На рис. 37 показан один из наиболее ходовых типов мотальных машин (Bobbin Winding Frame) с вертикальными веретенами, а на рис. 38 и 39 - схемы главнейших ее органов. Основа, как показано на рис. 38, с початков или ватерных шпуль идет сначала на планку а, обтянутую сукном, и через направляющий пруток b, щетку с и барашек d — на быстро вращающуюся катушку е. Барашек d, щетка с и пруток b укреплены на брусе, получающем попеременно движение то вверх, то вниз с высотой подъема, равной высоте катушки е. Веретено вместе с катушкой е приводится во вращение от жестяного барабанчика i на главном валу машины помощью шнуровой передачи на блочек f веретена со скоростью 600—1 000 оборотов в минуту. Механизм, распределяющий нить по высоте катушки по известному закону помощью вышеупомянутого бруса — механизм водка, — получает движение от шестерни 1 (рис. 39), сидящей на главном валу машины и сцепляющейся с шестерней 2, на одной оси с которой сидит цевочная шестеренка 3. Вследствие того, что ось цевочной шестерни 3 может иметь незначительные боковые перемещения, последняя может сцепляться с цевочным колесом 4, то снаружи, то изнутри, будучи для этой цели направляема кулаком К, благодаря чему цевочное колесо 4, вместе с сидящей с ним на одном валу шестерней 5, получает попеременно вращение то в одну, то в другую сторону. Шестерня 5, сцепляясь с рейкой I, сообщает ей возвратно-поступательное движение. От рейки I приводится во вращение то в одну, то в другую сторону эксцентричная шестерня 6, на одной оси с которой сидит блок m, с которого то сматывается, то наматывается цепь n. Эксцентриситетом шестерни 6 обусловливается бочонкообразная форма намотки катушки. Это то укорочение, то удлинение цепи передается штанге t, двигающейся в особых направляющих то вверх, то вниз вместе с вышеупомянутым брусом.

Рис. 38. Схема движения нити в мотальной машине.

Рис. 39. Схема механизма водка мотальной машины.

Контроль пряжи по крепости на этой машине производится помощью натяжного прибора, состоящего из планки а, обтянутой сукном, между которым и движущейся нитью основы возбуждается сильное трение, что служит причиной обрывов нити в ее слабых местах. На обязанности обслуживающей эту машину работницы лежит связать оборвавшуюся нить аккуратным узлом при помощи специального узловязателя, благодаря чему слабые места будут удалены из нити, чем значительно облегчается дальнейшая обработка основы на приготовительных машинах и на ткацком станке.

Чистительные приборы состоят из щетки с для удаления пуха и барашка d с прорезом для удаления сорных примесей.

Рис. 40а. 40 б. Схема крейцшпульной машины.

К недостаткам машин этой конструкции относится то обстоятельство, что условие работы с постоянной наивыгоднейшей скоростью движения для нити данного сорта пряжи при веретене, имеющем постоянное число оборотов, здесь невыполнимо.

В последнее время значительное распространение стали получать машины для размотки основы в бобины цилиндрической или конической формы (крейцшпули), в особенности в связи с изобретением быстроходных сновальных машин для сновки с неподвижных бобин. Схема одной из конструкций такого рода машин — эксцентриковой системы — дана на рис. 40 а и 40 б. На рис. 40 а видна бобина, помещенная в рамке С и приводимая во вращение непосредственным соприкосновением с быстро вращающимся валиком D. Распределение нити вдоль оси бобины производится нитеводителем F, движущимся возвратно-поступательно по направляющей Е настолько быстро, что нить ложится не параллельными слоями, как в предыдущем типе машин, а крестообразно, под углом к оси бобины (крестовая мотка). Размотка производится на бумажный патрон без флянцев, и бобина при такой системе мотки сохраняет свою форму вполне устойчиво. Возвратно-поступательное движение нитеводителя F получается вследствие того, что он своими лапками обхватывает обод вращающегося диска G (эксцентрика), сидящего на валу не перпендикулярно к нему, а под углом. По мере увеличения диаметра бобины, рамка С с бобиной, вращаясь на оси I, постепенно поднимается до тех пор, пока соответствующим выступом рычага, сидящего на валу А, иод действием спиральной пружины на этом валу не будет отжата кверху, и намотка прекратится, как показано на рис. 40 б.

В другой конструкции крейцшпульной машины — барабанной системы — бобина приводится во вращение соприкосновением с поверхностью гладкого барабана с прорезами, через которые проходит нить. Прорезы барабана заменяют собой нитеводитель, рассмотренный выше. В остальном машина аналогична предыдущей.

Если сравнить конструкцию вертикально-мотальной машины с машинами крестовой мотки, те следует отметить, что они свободны от вышеупомянутого недостатка первой, т. к. во время намотки бобины скорость движения нити постоянна; и примерно равна линейной скорости на окружности валика или прорезного барабана. Это обстоятельство позволяет вести процесс размотки с наивыгоднейшими скоростями. С другой стороны, то обстоятельство, что количество пряжи на бобине значительно превышает количество пряжи на сновальной катушке, благоприятно также отражается на производительности крейцшпульных машин.

Рис. 41. Английская сновальная машина.

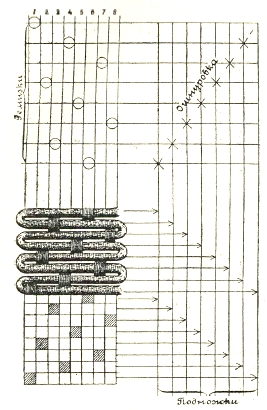

Сновальные машины. Операция сновки заключается в перевивке основной пряжи с катушек или бобин на сновальный валик — большую катушку с чугунными или железными флянцами, с целью получения определенного числа заданной длины, расположенных так же, как и в ткани, параллельно друг другу основных нитей. Однако, свыше 600 нитей, а иногда даже меньше, обычно избегают сновать на один валик, т. к. в противном случае обслуживание машины затрудняется, и коэффициент полезного действия машины из-за учащающихся обрывов основных нитей резко понижается. Так как в ткани число нитей: основы бывает значительно больше, чем можно получить со сновальной машины, то возникает необходимость в соединении нитей с нескольких сновальных валиков и перевивке их на один, называемый ткацким навоем (см. ниже).

Рис. 42

На рис. 41 дан общий вид английской сновальной машины (Beaming Machine) для сновки с катушек и на рис. 42 — новейшей быстроходной сновальной машины для сновки с бобин. Разница, главным образом, заключается в устройстве стоек для помещения катушек и бобин. В то время как в первом случае стойка имеет форму буквы V и нити сбегают с вращающихся катушек прямо в задний рядок машины (особая гребенка, в промежутки между зубьями которой проходят основные нити), во втором случае (см. рис. 43, изображающий схематически движение нити при сновке с конических бобин) нить сбегает с неподвижной бобины, образуя баллон, и направляется в задниц рядок D через особые нитепроводы В и С. Отсюда ясна принципиальная разница между обоими системами. Если в первом случае скорость движения нити ограничена тем сопротивлением вращению, которое оказывает катушка, в особенности при пуске машины и в начале сновки, и которое должна выдержать основная нить не обрываясь (откуда следует, что чем тоньше пряжа, тем меньше по размерам должны быть катушки, иначе пряжа при сновке будет рваться), то во втором случае скорость движения нити ограничена лишь инерцией самой нити и трением в нитепроводах. Поэтому в английских сновальных машинах скорость сновки не превышает 70 метров в минуту, в быстроходных же достигает 230 м в минуту. С другой стороны, поскольку количество пряжи на бобине является значительно увеличенным по сравнению с таковым на катушке, на быстроходных машинах представляется возможность или увеличения длины сновки или сновки нескольких валиков с одной бобины, не производя новой «ставки», т. е. замены порожних катушек новыми, что также дает преимущество быстроходной машине в смысле повышения производительности.

Рис. 43. Схема движения нити в быстроходной сновальной машине.

Если обратиться далее к схеме рис. 43, то видно, что, пройдя через задний рядок D, нить обходит три валика Е, F и G, из коих валик F является мерильным валиком, соединенным со счетчиком, видным на рис. 41 сбоку, который показывает длину сновки и соединяется помощью рычагов с остановом машины, приходящим в действие, как только на валик будет навита требуемая длина. Валики Е и G служат для увеличения угла охвата основой мерильного валика F во избежание скольжения основы по мерильному валику. Пройдя валики Е, F и G, основа проходит две пары малых валиков, из которых два, 1-й и 3-й, свободно лежат в вертикальных боковых прорезах рамы машины. В случае обрыва основной нити сновальщик должен найти конец оборвавшейся нити на сновальном валике, для чего необходимо отмотать обратно с валика некоторую длину пряжи. Отмотанную длину пряжи и принимают на себя упомянутые валики, плавно опускаясь вниз в прорезах рамы машины. Для того, чтобы при обрыве нитей не успела пройти на валик большая длина пряжи и чтобы не пришлось много отматывать, сновальные машины снабжаются автоматическим остановом на случай обрыва основной нити, для чего на каждую основную нить надевается видная на схеме рис. 43 шпилька, которая при обрыве нити падает и приводит в действие остановочный механизм. Затем основа проходит через передние рядки, видные на рис. 41 и 42, которые устанавливаются согласно ширины сновального валика, и через направляющий валик навивается на сновальный валик 5. Сновальный валик приводится в движение соприкосновением с барабаном k, сидящим на главном валу машины и получающим движение через фрикционный шкив от привода.

Следует отметить видное на рис. 42 сбоку приспособление для механического снимания навитого валика с машины, весящего иногда свыше 160 кг, состоящее из маховичка с рукояткой, сидящего на одном конце вала. На другом сидит червяк, сцепляющийся с секторным червячным колесом, связанным с рычагами, в которых покоятся шипы сновального валика. При вращении рукоятки происходит плавное опускание сновального валика на пол.

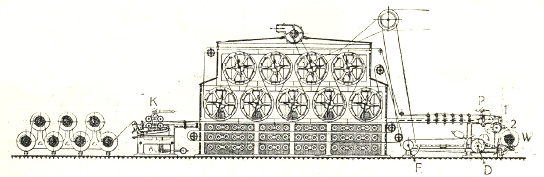

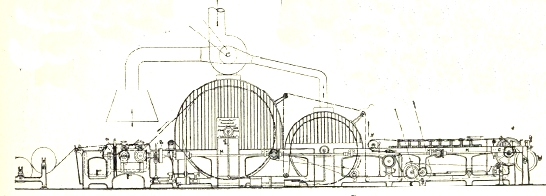

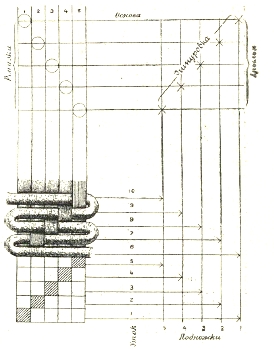

Шлихтовальные машины. Основные части шлихтовальных машин следующие: 1) задняя часть — рамка для помещения сновальных валиков, 2) шлихтовальное корыто, где производится пропитывание основы шлихтом и удаление избыточного количества ее из основы, 3) сушильное устройство по принципу сушки влажной основы непосредственным соприкосновением с горячей поверхностью медных барабанов (барабанная машина — Cylinder Sizing Machine) или по принципу сушки подогретым воздухом (воздушно-сушильная машина) и 4) передняя часть, где производится разделение склеившихся между собой нитей основы и навивка их на ткацкий навой.

1) Рамка для помещения сновальных валиков в числе, обусловленном шириной и плотностью ткани по основе, является независимой частью шлихтовальной машины и ясно видна на рис. 44. Рассматриваемая здесь конструкция рамки является наиболее ходовой и удобной в обслуживании. Обслуживание рамки заключается в наблюдении за правильным натяжением основы, идущей с каждого сновального валика в отдельности, и за правильным сматыванием нитей с валиков, не допуская образования на валиках вследствие обрывов нитей колец, так называемых «свояков».

2) Корыто есть самая важная часть машины. Основные нити со сновальных валиков, соединившись вместе, поступают через валик или рядок в шлихтовальное корыто k, видимое в разрезе на фиг. 44. Горячий шлихт поступает в корыто по особому шлихтопроводу из клееварных баков самотеком или помощью насоса. Основа погружается в шлихт при помощи валика а, видимого и на рис. 47 пунктиром. Глубиной погружения валика а можно регулировать степень пропитывания основы шлихтом. После валика а основа проходит обычно между двумя парами отжимных валов, из коих нижние, погруженные в шлихт, делаются гладкими медными и приводятся в движение от мажорного вала машины, верхние же валы делаются чугунными и для лучшего отжатия обертываются сукном и миткалем. Основа, пройдя первую пару отжимных валов и прежде чем будет отжата еще раз второй парой, имеет возможность еще раз пропитаться шлихтом, который несет на своей поверхности нижний вал, погруженный частью в клей. Эта идея двукратного пропитывания основы шлихтом основана на принципе губки: предварительно намоченная и раз отжатая губка при вторичном смачивании пропитывается водой гораздо лучше, чем сухая.

Рис. 44. Воздушно-сушильная шлихтовальная машина.

Чтобы обеспечить во все время работы однородность проклейки пряжи, от корыта требуется, чтобы, шлихт мог сохранять в корыте по возможности постоянную температуру и консистенцию. Для поддержания массы шлихта в горячем состоянии по дну корыта проложены паровые трубки с отверстиями. Такой способ подогрева шлихта голым паром разжижает шлихт, и условие сохранения постоянной консистенции шлихта не выполняется. Чтобы избежать вредных последствий от доварки шлихта голым паром, а также загустения шлихта у холодных стенок корыта, корыто иногда устраивается, как показано в разрезе на рис. 44, с двойными стенками, пространство между которыми заполняется водой, подогреваемой паровыми трубками. Но если при подогреве шлихта голым паром можно достигнуть хотя слабого перемешивания шлихта в корыте, то при корыте с двойными стенками шлихт сильно застаивается, особенно в углах корыта. Поэтому, вообще говоря, в конструкции корыта, изображенного на рис. 44, условия сохранения постоянства температуры и консистенции шлихта недостижимы.

Рис. 45. Схемы движения основы.

Дело обстоит значительно лучше при применении конструкции так называемого «двойного корыта», которым снабжена изображенная на рис. 47 машина. Корыто состоит из двух отделений — «рабочего», где производится проклейка и отжим основы, и отделения, куда поступает свежий шлихт. Из второго отделения в рабочее шлихт во время работы беспрерывно перекачивается специальным насосом. Избыток шлихта переливается из рабочего, отделения обратно водосливом в отделение, куда поступает свежий шлихт и смешивается с последним. Таким образом шлихт в рабочем отделении все время циркулирует, что обеспечивает лучше постоянство консистенции шлихта.

Прежде чем перейти к описанию сушильного устройства, куда поступает для просушки отжатая основа, необходимо остановиться на дополнительном приборе, иногда вводимом между корытом и сушильным устройством. Это — щеточный аппарат, который разравнивает на основе нанесенный шлихт и, приглаживая, заклеивает торчащие в пряже кончики волоконец. Несмотря на целесообразность этого прибора, в практике он не нашел себе большого применения вследствие неудовлетворительности обычных конструкций, предлагаемых заводами, трудности содержания этих аппаратов в чистоте для правильной работы и зачастую неумелого с ними обращения.

3) Наибольшим распространением пользуется сушильное устройство по системе сушки непосредственным соприкосновением с металлическими поверхностями, нагретыми паром. В этом случае влажная после отжимных валов корыта основа поступает прямо на медные барабаны, вращающиеся на полых цапфах, через которые с одной стороны подводится в барабаны пар. При этом происходит процесс передачи тепла от пара через металлическую стенку влажной основе и конденсация вследствие этого пара. Удаление из барабана конденсата производится особыми ковшами внутри барабанов через противоположную вводу пара полую цапфу барабанов. Размеры и число барабанов может быть, различно. Обычно встречается комбинация из двух барабанов с диаметрами — 2 135 мм (7') и 1 525 мм (5'). Барабаны могут приводиться во вращение основой, но в новейших машинах применяется принудительное движение барабанов независимо от основы, чтобы не подвергать пряжу вредным напряжениям на вращение тяжелых барабанов и лучше сохранить ее эластичность. Схемы наиболее типичного расположения барабанов и движения основы приведены на рис. 45. Разнообразие схем, объясняется, с одной стороны, желанием полнее использовать горячую поверхность барабанов для экономии в расходе пара, а, с другой стороны, облегчить наблюдение и обслуживание машины. Схема I дает наиболее часто встречающееся направление движения, наиболее простое для обслуживания, а рис. 46 дает общий вид машины с расположением барабанов по схеме I и с приведением барабанов во вращение непосредственно от основы. С целью увеличения охвата барабанов основой вводятся дополнительные направляющие ролики, согласно схеме II. По схеме III, ближе к корыту ставится большой барабан, условия сушки здесь как будто благоприятнее, чем в предыдущих случаях, но зато движение основы становится более сложным, и обслуживание машины сильно затрудняется, что почти сводит на-нет преимущества этой системы.

Рис. 46. Шлихтовальная машина с барабанами.

На рис. 47 показана машина завода Рюти согласно схемы III с принудительным движением барабанов. В этом случае на большом барабане имеется зубчатый обод, которому передается вращение от шестерни, сидящей на одном валу с конусным шкивом, получающей движение от мажорного вала М машины через коническую зубчатую передачу. От конусного шкива ременной передачей движение передается другому конусному шкиву, на валу которого сидит шестерня, сцепляющаяся с зубчатым ободом малого барабана. При принудительном движении барабанов является необходимость в особых приборах, позволяющих в пределах допустимых удлинений основы независимо регулировать натяжение ее в произвольном месте машины и тем самым предохранить пряжу от какого-либо вытягивания. Этот дифференциальный прибор виден на рис. 47 между корытом и большим барабаном и состоит из пары конусных барабанов, из коих один укреплен на мажорном валу М, конической зубчатой передачи к вертикальному стояку с червяком, передающим движение через дифференциальные шестерни, заключенные в коробке В, продолжению мажорного вала, от которого при помощи конических шестерен приводится в движение нижний отжимной вал корыта. При передвижении ремня по коническим барабанам незначительно можно изменять число оборотов отжимного вала и тем регулировать натяжение основы между ним и большим барабаном.

Рис. 47 Шлихтовальная машина «Рюти».

Пар, поступающий в барабаны, имеет давление около 1 атмосферы. Для увеличения производительности машины работают с паром более высокого давления, но следует отметить, что при медленной сушке качество шлихтованной пряжи получается выше, что имеет особое значение при шлихтовке пряжи высоких где для получения хороших основ работают с паром пониженного давления. Для уменьшения потерь тепла в окружающую среду, барабаны заключаются, как показано на рис. 47, в особые деревянные кожуха, из которых вентилятором удаляется влажный воздух. Легко видеть, что производительность машины зависит от многих факторов, почему скорости движения основы могут колебаться в пределах от 10-ти до 40 м в минуту.

Из недостатков барабанных машин следует отметить, что поверхность барабанов, имеющая температуру свыше 100°, при продолжительном соприкосновении с нитью, что случается при необходимости внезапной остановки машины, смене навоев, оказывает вредное влияние на пряжу, лишая ее столь необходимой эластичности и делая ее хрупкой и ломкой, что в дальнейшем пагубно отражается на работе ткацких станков.

В последнее время стала распространяться система сушки сухим горячим воздухом в особой камере — воздушно-сушильные машины, которые свободны от вышеуказанного недостатка, присущего барабанным машинам. Хотя надежды на то, что воздушно-сушильные машины опередят барабанные по производительности и меньшему расходу пара нельзя еще считать оправдавшимися, следует признать, что, благодаря достигнутым заводами усовершенствованиям, они вполне конкурентно способны с барабанными, и новейшие шлихтовальные машины некоторые заводы строят так что, по желанию, можно заменять барабаны камерой и обратно.

Рис. 44 представляет собой разрез камерной шлихтовальной машины в конструкции завода Бр. Зуккер. Основа из корыта проходит между тремя рядами горячих ребристых труб, направляясь ребристыми роликами, вынесенными наружу во избежание залипания их ребер шлихтом и пригорания к ним основы, когда они сильно нагреваются в камере. Затем основа, значительно подсушенная, поступает спереди машины на скелетные, барабаны, число которых в зависимости от мощности машины колеблется от 5 до 11, и, обходя последовательно все барабаны, под потолком камеры выходит на переднюю часть машины. Внутри скелетных барабанов быстро вращающимися ветряками горячий воздух энергично перемешивается и, пронизывая основу, ускоряет сушку, будучи удаляем вентилятором, расположенным на крыше камеры. К недостаткам этой воздушно-сушильной камеры следует отнести то, что в камере горячий воздух имеет движение снизу вверх параллельно общему направлению движения основы. Таким образом вверху камеры охлажденный и влажный воздух встречает сухую основу, что безусловно понижает эффект сушки. Первоначальные попытки завода Зуккер пустить основу сначала на скелетные барабаны, а затем между батареями — потерпели на практике неудачу. Вследствие вышеуказанного свойства ребристых валиков. Также следует отметить, что обслуживание камеры, по сравнению с барабанами, сильно затруднено, что также должно быть поставлено в минус воздушно-сушильным машинам.

4) Передняя часть машины. Из сушильного устройства основа прямо (рис. 44) или обойдя ветряк Y и мерильный валик N (рис. 47), от которого приводится в движение прибор, производящий на машине маркировку кусков определенной длины, проходит между ценовыми палками, которые разделяют склеенные между собой нити основы, затем через передние рядки поступает на передний вал машины С, огибая валики 1 и 2, служащие для увеличения охвата основой переднего вала, после чего основа навивается на ткацкий навой W. Передний вал машины С, который тащит основу и от которого помощью конической зубчатой передачи получает свое движение мажорный вал М, приводится в движение помощью шестерен от вала D, который получает свое движение от главного-вала машины Е помощью ременной передачи с конусных барабанов или непосредственно (рис. 44), или от промежуточного вала G, связанного с главными сменными шестернями (рис. 47). Помимо подобного устройства для центральной регулировки всех скоростей машины, шлихтовальные машины снабжаются еще отдельным механизмом для тихого хода, необходимым для того, чтобы избежать вредных последствий для пряжи от полной остановки машины. Прибор для метки кусков на машине (рис. 44) состоит из клевалки Р, которая при метке куска падает и прижимает основу к катку, погруженному в корытце с краской.

Ткацкий навой приводится во вращение от большой шестерки, сидящей на переднем валу С, помощью особого фрикционного устройства (секрета), устроенного с таким расчетом, чтобы по мере навивания основы степень скольжения фрикционных дисков, а следовательно и число оборотов навоя, можно было регулировать по желанию. Основа, снятая со шлихтовальной машины, прежде чем попасть на ткацкий станок, подвергается операции проборки в ремиз и бердо или присучки, назначение коей уяснится при описании работы ткацкого станка. Здесь, лишь следует отметить, что разрешение проблемы механизации этого процесса (машины для проборки и привязки основ системы Барбера и Кольманна и др.), производившегося раньше исключительно вручную, начинает получать широкое практическое применение.

Отдел II. Машины по подготовке утка. Шпульные машины. Уточная пряжа, получаемая на шпулях или початках непосредственно с ватера или сельфактора и, в случае надобности, подвергнутая предварительно запарке или увлажнению, в такой форме может быть вполне пригодна для помещения в челноке ткацкого станка. Не касаясь специальных случаев перемотки утка, следует отметить, что, если, уточная пряжа поступает в ткачество в мотках, то возникает необходимость перемотки ее на шпули, каковая, операция производится на уточно-шпульных машинах (Improved Pirn Winder).

Рис. 48. Схема уточно-шпульной машины.

Простейшая схема подобной машины приведена, на рис. 48. Уточная пряжа помещена на фигурке, (мотовильце) а. Получая потребное натяжение от грузика b и прутка с, нить направляется водкой d на шпулю е, насаженную на вращающееся веретено. Веретено приводится во вращение от главного вала машины при помощи шнуровой передачи, аналогично описанной при рассмотрении вертикально-мотальной машины, или при помощи конической зубчатой или фрикционной передач. Водок d, распределяющий нить по высоте конуса шпули, обычно приводится в движение от особого эксцентрика с таким расчетом, чтобы на коническую поверхность шпули наматывались слои равномерной толщины. Наматывающаяся шпуля вместе с веретеном опирается на конический ролик f или особую коническую воронку и, по мере намотки все новых и новых слоев, может вместе с веретеном подниматься вверх. Следует указать, что, несмотря на то, что конический ролик f может вращаться вокруг своей оси, между поверхностью шпули и роликом возбуждается довольно сильное трение, что может вредно влиять на нить, в особенности в случае тонких и нежных пряж.

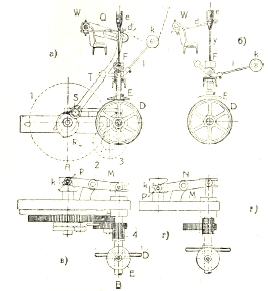

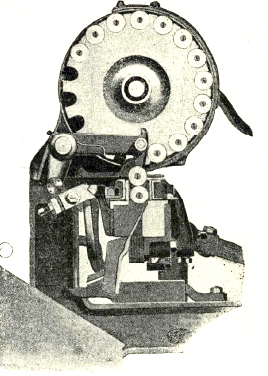

Одна из новейших конструкций уточно-шпульной машины по описанной схеме приведена на рис. 49 (а, б, в и г). Особенностью этой конструкции является то, что веретено имеет переменную скорость вращения с таким расчетом, чтобы линейная скорость движения нити на шпулю оставалась постоянной. Это достигается тем, что от главного вала машины А шестернями 1, 2, 3 и 4 вращение передается валу В, имеющему возвратно-поступательное движение в своих подшипниках. На валу В укреплено фрикционное колесо D, которое сцепляется с диском Е, передающим вращение втулке F, в прямоугольный прорез которой входит с зазором соответствующей прорезу формы веретено Y со шпулей е. Возвратно-поступательное движение вал В получает от сидящего на одном конце рычага М каточка. Рычаг М имеет неподвижную точку вращения в N и получает качательное движение от каточка Р на другом конце, движущегося по прорезу эксцентрика К, сидящего на конце главного вала А. Рис. 49 а и в показывают одно крайнее положение фрикционного колеса D, когда, при направлении нити водком d на низ конуса шпули e, число оборотов веретена должно быть максимальное, а рис. 49 б и г — другое крайнее положение фрикционного колеса D, когда, при направлении нити наверх конуса шпули е, число оборотов веретена должно быть минимальное.

Описанный механизм дает возможность работать с постоянной наивыгоднейшей скоростью движения нити, что весьма благоприятно отражается на производительности машины и избавляет нить от вредных напряжений, которые получаются в других машинах при постоянстве чисел оборотов веретена, а следовательно переменной скорости движения нити вследствие значительного инерционного сопротивления, которое представляет собой фигурка а с пряжей и с грузиком b.

В описанной машине водок d движется постоянно между одними и теми же пределами по высоте наматываемой конической поверхности от эксцентрика R на главном валу А, действующего на каточек S штанги Т. От штанги Т движение передается рычагу Q и через вал W водку d. Как описано выше, веретено вместе с наматываемой шпулей постепенно поднимается вверх до тех пор, пока не выйдет совсем из прямоугольного прореза втулки F, после чего оно останавливается, и намотанная шпуля должна быть снята и заменена порожней.

Рис. 49. Уточно-шпульная машина с переменной скоростью вращения веретена.

Следует отметить еще одно ценное приспособление, которым снабжена машина для сохранения пряжи на шпуле от затирания ее коническим роликом при обрыве нити. Это — автоматический останов веретена при обрыве нити, представляющий собой рычаг I с роликом k, через который проходит нить и своим, натяжением уравновешивает рычаг I в положений, показанном на рис. 49 а. При обрыве нити рычаг I падает, как показано на рис. 49 б, и своим выступом поднимает втулку F, благодаря чему разобщаются фрикционные колесо D и диск Е, и веретено останавливается.

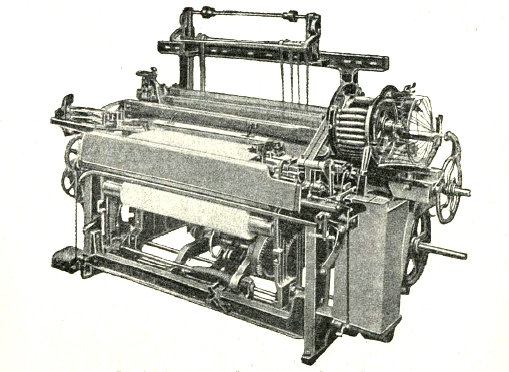

Отдел III. Ткацкие станки. Простой ткацкий станок. На ткацком станке происходит соединение нитей основы, прошедших цикл описанных выше машин по подготовке основы, с нитями утка, которые, взаимно переплетаясь, образуют суровую ткань. На рис. 50 приведена схема простого ткацкого станка. Основа, навитая на ткацкий навой КВ, помещается сзади станка в особых подшипниках, укрепленных в рамах станка. С навоя основа, огибая заднее скало SB — особый брусок, проходит через ценовой прибор, состоящий из двух прутков u—u, делящих основные нити на четные и нечетные, и помогающий ткачу легче отыскивать случайно оборвавшиеся нити основы. Затем нити проходят через ремизный прибор, состоящий из двух ремизок S1—S2: нитяных петель, надетых на деревянные планки и имеющих особые глазки, или мальоны, в которые и пробираются нити основы. Этими ремизками все нити основы делятся на две части, причем четные нити пробираются сквозь глазки правой ремизки, а нечетные сквозь глазки левой. Попеременно опускаемые и поднимаемые посредством особого зевообразовательного механизма, ремизки образуют так называемый зев из двух плоскостей нитей, куда и прокидывается поперек основы челнок Z с заправленной уточной шпулей. Уточная нить, сбегающая со шпули, прибивается вплотную к опушке ткани бердом у, состоящим из множества пластинок или зубьев, в промежутки между которыми пробраны нити основы. Бердо вставляется, в пазы деревянного бруса L и вершника І2, укрепленных на чугунных лопастях Эта комбинация частей называется баштаном и может качаться, около нижнего вала р, благодаря чему посредством берда и производится упомянутое выше прибивание уточин, вводимых челноком в зев основы. На верхнюю часть бруса L наклеивается небольшой слой прочного дерева — клена или бука, называемый склизом, по которому скользит челнок Z во время процесса тканья. Нити утка, вводимые в зев, воздействуют при закрывании зева на нити основы и стремятся стянуть ткань по ширине. Для противодействия этому стягиванию и для удержания кромок ткани станок снабжается шпаррутками х—прибором, состоящим из игольчатых вращающихся колец или валиков.

После шпарруток ткань поступает на грудницу ВВ — чугунный брус впереди станка, затем на чугунный рифленый вал 5 (вальян), приводимый во вращение от особого механизма, называемого регулятором, после чего ткань навивается на передний товарный валик WB, который при помощи рычага h1, с грузом g1 прижимается к вальяну S.

Рис. 50 Схема простого ткацкого станка

Батан получает свое качательное движение от главного коленчатого вала ткацкого станка HW помощью поводка или дышла k.

Для натяжения основы вокруг воротника ткацкого навоя КВ обвивается веревка или цепь, один конец которой укрепляется в раме станка, а другой привязывается к рычагу, нагружаемому грузом.

Механизм регулятора, производящий подачу основы и вращающий навой с определенной скоростью, дает определенную плотность ткани по утку и получает свое движение от пальца, укрепленного на качающейся лопасти батана l1 и сообщающего качания через рычаг h2 собачке 1, передающей движение храповику е и набору шестерен, приводящих во вращение вальян S.

Самое прокидывание челнока производится помощью погоняльного механизма двух видов — верхнего и нижнего боя.

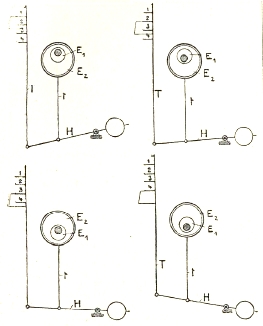

На рис. 51 приведены схема механизма верхнего боя и на рис. 60 а и б станок с верхним боем. На противоположных концах так называемого боевого вала SSW, получающего движение от главного вала HW помощью зубчатых шестерен r и R, заклинены под углом 180° друг к другу два боевые эксцентрика Е, действующие каждый на свой боевой конический каток е, связанный с погоняльным стояком T таким образом, что, при воздействии эксцентрика, он вместе со стояком поворачивается на некоторый угол. На тот же угол повернется во внутрь станка укрепленная вверху стояка деревянная погонялка А3, которая, будучи соединена ремнем I с кожаным гонком t, выкинет при помощи последнего челнок из одной челночной коробки батана в противоположную, откуда он будет выкинут тем же порядком обратно, после того как вал SSW повернется на 180°. Так как шестерня R имеет число зубов вдвое больше, чем шестерня r, то, при одном обороте вала HW и, следовательно, одном прибое батана, вал SSW повернется на пол-оборота, и челнок будет прокинут из одной челночной коробки в другую только один раз.

Рис. 51. Схема механизма верхнего боя и замка.

На рис. 52 приведена схема нижнего боя. Здесь боевой каток о, укрепленный эксцентрично на валу SSW при помощи отростка а, действует на деревянный валек h5, действующий в свою очередь на башмак h6, на котором укреплена погонялка А. Далее t — гонок, r — челнок; пружина f5 служит для возвращения погонялки в первоначальное положение после прекращения действия катка о на валек h5; пружина fв служит буфером.

Прежде, чем перейти к описанию зевообразовательных механизмов, необходимо упомянуть о некоторых вспомогательных механизмах ткацкого станка, однако сыгравших решительную роль в борьбе механического ткацкого станка с ручным (о ручном ткацком станке см. холсты). Поскольку челнок представляет собою свободно летящее тело, то всегда есть вероятность того, что, при случайных разладках станка и от других причин, челнок может остаться в зеве, не долетев до противоположной коробки, и при прибое батана нити основы будут оторваны оставшимся в зеве челноком, что может остановить работу ткацкого станка на несколько часов. Для предотвращения этого станки снабжаются или механизмом замка, или механизмом откидного берда (замочные и беззамочные станки). Когда челнок находится в челночной коробке (см. рис, 51), он отжимает клапан z, действующий на палец m5, благодаря чему лапки m7 могут пройти выше буфера m8. В случае недолета челнока лапки m7 упрутся в соответствующие выступы буфера m8 и не позволят батану двигаться дальше. Одновременно с этим получивший небольшое перемещение буфер m8 при помощи пальца n8 сшибет отводку с соответствующего выступа, переведет ремень с рабочего шкива на холостой и при помощи тяги r1 прижмет тормозную колодку r2 к тормозному диску B1, благодаря чему станок сразу останавливается. В случае механизма откидного берда, применяемого в быстроходных станках, когда удары замков могут вызвать поломку станков, бердо имеет возможность откинуться, если челнок останется в зеве, вследствие давления нитей основы на челнок при прибое.

Рис. 52 Схема механизма нижнего боя.

Кроме того, следует упомянуть о механизме уточной вилки, автоматически останавливающем станок в случае случайного обрыва уточной нити или полного схода нити со шпули и тем предупреждающем безуточные прокиды челнока и брак ткани.

Рис. 53. Каретка Добби.

Что же касается зевообразовательных механизмов, то на рис. 50 он состоит из двух преступных эксцентриков е1 и е2, сидящих на боевом валу SSW и действующих на подножки t1 и t2 соединенные каждая со своей ремизкой. Так как группы одинаково переплетающихся нитей должны быть пробраны каждая в свою ремизку, то, в случае более сложных переплетений, приходится число ремизок и эксцентриков увеличивать. Если число ремиз получается слишком большим или когда раппорт ткани по утку велик, то в этом случае станки снабжаются особыми ремизоподъемными машинами (см. рис 60 а). Большое распространение в хлопчатобумажной промышленности для тканей не больше 16—24 ремиз получила каретка Добби, изображенная схематически на рис. 53. Ножи m и m1 движутся поступательно в соответствующих прорезах от углового рычага Hm, имеющего неподвижную точку качания в О и получающего движение через тягу Т от боевого вала SSW, и могут захватывать в своем движении крючки Р и P1. Крючки Р и Р1 будучи захвачены ножами через рычаги h, поднимают журавлики Н, соединенные с ремизками. Крючки Р и Р1 лежат на выступах игл N, нижние концы которых упираются на концы косариков q. Противоположные концы косариков q могут подниматься шпеньками, вколоченными в особый картон, надеваемый на призму I. При действии шпенька на один конец косарика противоположный конец его опустится вместе с иглой N и крючком Р, который будет захвачен ножом m. Понятно, что при одном обороте вала SSW, соответствующем двум прокидкам утка, один раз зев будет образован ремизками, поднятыми от верхнего ножа, другой раз от нижнего ножа.

Рис. 54. Схема прибора Хакинга.

Для выработки наиболее сложных по узору тканей с большим раппортом, как по основе, так и по утку, применяются машины Жаккарда (см. XLV, ч. II, 729).

Рис. 55. Магазин с уточными шпулями.

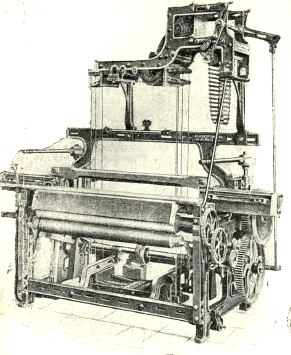

Многочелночные ткацкие станки. Для выработки тканей разными утками, например для клетчатых тканей, употребляются многочелночные станки, снабженные несколькими челночными ящиками, смена которых производится особыми механизмами от особого картона. По своей конструкции многочелночные с поступательным движением челночных коробок (подъемные станки) и с вращательным движением (револьверные); по характеру работы их можно разделить на станки с произвольной сменой коробок, когда можно работать челноками в любой последовательности, и с последовательной сменой коробок, когда после работы одним челноком можно работать челноком только из соседней коробки. Если многочелночные коробки расположены только с одной стороны батана, то различают станки односторонние, если с обоих, то — двухсторонние. В односторонних станках одним и тем же утком можно получить не менее двух прокидок, т. к. для того, чтобы произвести смену, челнок должен вернуться обратно, а в двухсторонних — одну прокидку. Из многочисленных конструкций многочелночных подъемных станков мы рассмотрим наиболее часто встречающуюся в хлопчатобумажном производстве систему 4-х челночного подъемного прибора с произвольной сменой челноков Хакинга, схема которой приведена на рис. 54. От главного вала станка помощью особых шестеренных передач два эксцентрика Е1 и Е2, помещающиеся один внутри другого, могут поворачиваться на 180°. На эксцентрик Е2 надевается хомут, соединенный со штангой t, при помощи которой можно опускать или поднимать конец рычага Н, соединенный со штангой Т с подъемными ящиками. Когда эксцентрики занимают самое низшее положение, то против склиза батана становится ящик №1. Если повернуть на 180° только один эксцентрик Е1, и то против склиза батана станет ящик № 2, при повороте на 180° только одного эксцентрика Е2 против склиза батана станет ящик № 3, и если, наконец; одновременно повернуть на 180° оба эксцентрика E1 и Е2, то они займут самое высшее положение, и против склиза батана станет ящик № 4. Последовательность поворотов эксцентриков управляется особым картоном. На рис. 60 б дан общий вид шестичелночного одностороннего револьверного ткацкого станка с последовательной сменой челноков (Revolving 6 Shutles Loom).

Рис. 56. Скользящий щупалец.

Автоматические ткацкие стати Нортроп. Эта усовершенствованная система введена первоначально в Америке, но теперь распространилась повсюду в Европе, Англии и СССР. В своих главных частях автоматический станок Нортропа (Northrop Automatic Loom) имеет то же устройство, что и обыкновенный, но получил много усовершенствований, благодаря чему целый ряд работ, выполняемых ткачом на обыкновенном ткацком станке, или автоматизирован и производится на станке механически, или значительно упрощен, что дает возможность, в свою очередь, ткачу наблюдать за работой сразу многих (18—24—40) станков, отчего может ноке новыми автоматически. На рис. 55 показан разрез имеющегося на станке магазина со шпулями в момент смены початка. В это время челнок о доработавшейся шпулей находится в челночной коробке и батаном подводится к магазину таким образом, что доработавшаяся шпуля может быть выбита из челнока вниз новой шпулей из магазина, которая станет на ее место благодаря тому, что в этот момент на нее будет давить видимый в разрезе молоточек. Механизм, приводящий в действие молоточек, получает свое движение от изображенного на рис. 56 щупальца, правый, зубец которого при прибое батана через вырез в передней щечке челночной коробки и таковой же вырез в челноке приходит в соприкосновение с початком, увлекается им по направлению движения батана и упираясь в мягкое тело початка, удерживается от движения вправо. Когда утка на шпуле не останется, то правый зубец не встретит початка, а левый болт, упираясь в стенку челнока; разгрузит правую пружину и даст возможность переместиться зубцу вправо, что и приведет в действие соответствующий механизм.

![]()

Рис. 57. Челнок для автоматических станков.

Челнок для автоматического станка (рис. 57) устроен таким образом, что при смене шпули конец уточной нити, укрепленный в магазине, при движении челнока после смены входит в прорез его, а при движении обратном нить автоматически заводится в челнок. При подходе конца нити к шпаррутке, последний отстригается благодаря особому устройству шпаррутки и повисает на магазине.

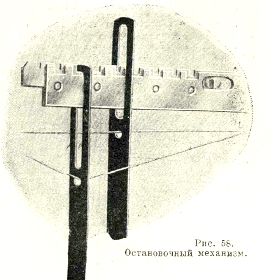

Рис. 58. Остановочный механизм

На нити основы на автоматическом станке надеты специальные пластинки, видимые на рис. 58, которые при обрыве основных нитей опускаются и приводят в движение механизмы, останавливающие станок, что значительно облегчает ткачу наблюдение за работой станков.

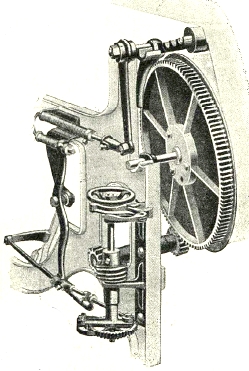

Кроме того, автоматический станок снабжается регулятором, действующим на зубчатый обод ткацкого навоя (см. рис. 59), который подает основу при каждом качании батана в зависимости от ее уработки (негативные регуляторы). Этот регулятор, благодаря механизму качающегося скала и видимых на рис. 59 двух компенсирующих пружин, автоматически сохраняет во все время работы натяжение основы постоянным, что также значительно облегчает ткача, избавляя его от необходимости самому по мере доработки основы передвигать грузы на рычагах сзади станка и регулировать натяжение основы, как это делается на простом ткацком станке.

Наконец, следует упомянуть, что, согласно конструкции переднего товарного валика, ткач не теряет времени, как на простом ткацком станке, на скатывание куска, а вращая рукоятку, снимает наработанный валик целиком и ставит на его место порожний, что может быть проделано даже во время работы станка.

Применяемый первоначально для выработки простейших тканей автоматический ткацкий станок, усовершенствуясь в своих деталях, проникает постепенно во все отрасли хлопчатобумажного ткачества, как кареточного; так и жаккардового. На рис. 60 в показан общий вид автоматического многочелночного ткацкого станка, с подъемными ящиками, выпущенного заводом Рюти.

Рис. 59. Регулятор подачи основы Бартлетта.

Рис. 60 а. Механический станок для мелкоузорчатых тканей с кареткой Добби.

Рис 60 б. Револьверный ткацкий станок с верхним боем, R – револьвер с 6 челноками, А3 – верхние погонялки.

Рис. 60 в. Автоматический многочелночный ткацкий станок.

Рис. 61. Схема переплетения нитей ткани.

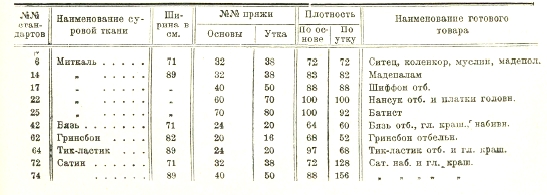

Глава IV. Ассортимент хлопчатобумажных тканей. Сообразно своему назначению и применению на практике, хлопчатобумажные ткани можно разделить на ряд групп: бельевая группа, объединяющая, главным образом, беленые ткани для носильного и постельного белья (бязь отбельная, полотно бумажное, мадеполам, гринобои, пика, тик-ластик и тонкие бельевые ткани — шиффон, нансук и батист). Рубашечно-плательная группа (ситцы, набивные и крашеные бязи и полубязи, сатины, летние — канифас, фуляр фасонный, креп, вольта, маркизет и др., демисезонные — гарус, шерстянка, трувиль, шотландка и др., и зимние ткани — бумазея, фланель, байка и др.). Подкладочная группа (ткани идущие на подкладку — нанбук, коленкор, саржа, ластик и др.). Одежная группа, идущая для верхней одежды и костюмов (молескин, шведская материя, колумбия, трико и сукно бумажное, диагональ и пр.). Группа мебельных тканей, идущих для обивки мебели (демикатон набивной, кретон, тик и др.). Штучный товар — платки головные и носовые, полотенца, одеяла и пр. Группа тканей специального назначения, например медицинская марля и др.

Рис. 62. Рисунок ткани

Каждая отдельная группа тканей может объединять довольно большое число сортов тканей и артикулов, отличающихся настолько значительно друг от друга, как по роду пряжи, из которой выработан каждый отдельный сорт, так по их строению и характеру окончательной отделки, что каждому сорту присваивается отдельное название. Например, ситец, коленкор, муслин и т. д. суть отдельные сорта, которые могут отличаться друг от друга только характером окончательной отделки.

По роду пряжи, пошедшей на изготовление ткани, различают ткани, сработанные из пряж низких и средних №№ (см. XLV, ч. II, 557), к которым относится главная масса хлопчатобумажных тканей, поступающих на рынок. Ткани, сработанные из пряж высоких №№, преимущественно из египетского хлопка — батисты, тонкие сатины, нансуки, вольты, маркизеты, вуали — имеют меньшее распространение и предназначаются для более зажиточных классов населения. Ткани, сработанные из цветной пряжи в полоску или клетку, объединяются под общим названием пестротканных. Сюда относятся оксфорды, кретоны, зефиры, тики, шотландки и модные ткани. Особо стоят так называемые меланжевые ткани, сработанные из пряжи с применением крашеного хлопка и цветной пряжи, благодаря чему в отделанном виде эти ткани получают особый эффект, приближающий их к шерстяным (меланжевые сукна).

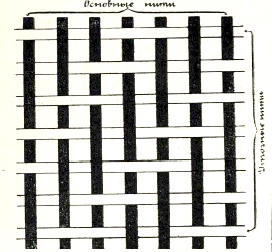

Рис. 63. Полотняное или миткалевое переплетение

По своему строению различные сорта тканей отличаются друг от друга плотностью по основе и утку и характером взаимной связи нитей основы и утка, будучи сработаны или одним из основных переплетений (миткалевым, саржевым и атласным), или одним из несложно-узорчатых переплетений (репс, рогожка, диагональ, рубчик, креп и пр.), или сложноузорчатыми переплетениями на станках, снабженных машинами Жаккарда (жаккардовые ткани). Миткалевым переплетением (рис. 63) работаются миткаль, бязь, шифон, нансук, батист и др. ткани. Саржевым или киперным переплетением (рис. 61 и 65) работаются саржа, бумазея, фланель, кашемир и др. ткани. О строении и сортах тканей сатинового или атласного переплетений (рис. 64) см. XLI, ч II, 572. К классу тканей ворсовых или бархатного переплетения должны быть отнесены вельвет, полубархат, манчестер, плис и др.

По характеру окончательной отделки хлопчатобумажные ткани разделяются на беленые (мадеполам, полотно, нансук и др.), гладкокрашеные (коленкор, сатин главный крашеный, кумач и др.), набивные (ситцы, бязь набивная, сатин набивной и др.), начесанные (бумазеи, фланель, байка и пр.), мерсеризованные, ткани с шелковой и серебристой отделкой (преимущественно сатины). Нужно при этом отметить, что часть этой отделки исчезает с течением времени и служит лишь для придания внешнего вида ткани.

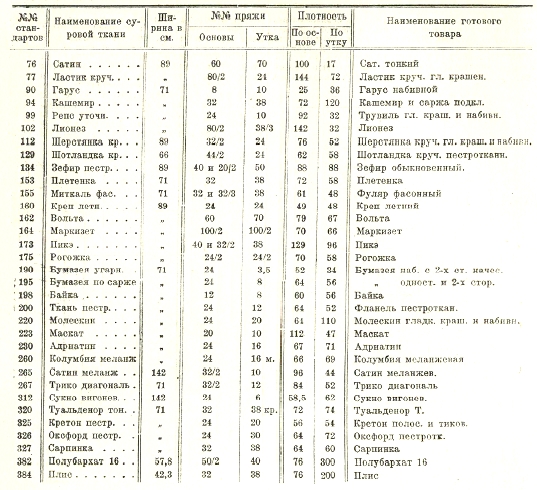

Рис. 64. Атласное или сатиновое перплетение.

Если обратиться к современной продукции хлопчатобумажной промышленности СССР, находящейся в руках государства, то здесь наблюдается переход на выработку относительно весьма ограниченного по сравнению с довоенным временем числа стандартных сортов хлопчатобумажных тканей. Из громадного количества сортов, с разнообразнейшими наименованиями хлопчатобумажных тканей довоенного времени, имевших зачастую лишь несущественную разницу в строении ткани, ее ширине и отделке, не могущую быть оправданной ни назначением ткани, ни производственными соображениями, были выделены сорта, вырабатываемые в большом количестве и имеющие массовый сбыт. Для этих сортов Всесоюзным Текстильным Синдикатом были разработаны стандартные технические расчеты и заправки, характеризующие ткань определенного наименования и обязательные для промышленности, вырабатывающей эти сорта. Данные, необходимые для выработки того или иного сорта ткани, собраны в особой таблице, из которой ниже приводится характеристика наиболее ходовых стандартных хлопчатобумажных тканей. В первой графе указаны №№ стандартов согласно таблицы ВТС с 1 октября 1927 г., во второй — наименование суровой неотделанной ткани, в третьей—ширина суровой ткани в см., в четвертой №№ пряжи, из которых указанная суровая ткань должна работаться, в пятой — плотность ткани, т. е. число ниток основы и утка в одном дюйме ткани, и в шестой указывается название готового товара, который отделывается из указанного суровья.

Рис. 65 Киперное или саржевое переплетение.

Стандарты наиболее характерных суровых и отделанных хлопчатобумажных тканей

Техника хлопчатобумажного производства