Холодильные машины и устройства

Холодильные машины и устройства. Задача холодильной техники заключается в отнятии тепла у тела, температура которого ниже температуры окружающей среды. Действительно, если надлежит охлаждать холодный склад или холодильную камеру, то вся задача сводится к поддержанию в камере более низкой температуры, чем у окружающей среды, и в непрерывном отводе проникающего в камеру тепла. Если производится лед, то, прежде всего, надлежит понизить температуру воды до температуры замерзания (0°) и затем отнять при постоянной температуре всю скрытую теплоту таяния льда. Если производится сжижение воздуха или других трудно конденсируемых газов (см. ниже), то задача сводится к отнятию скрытой теплоты парообразования при очень низкой температуре.

Первый основной закон термодинамики — закон сохранения энергии — говорит, что тепло есть одна из форм энергии. Мы можем превращать энергию из одной ее формы в другую, но уничтожить ее мы не в состоянии. Так как при процессе охлаждения нет цели превращать тепло в иную форму энергии, то не остается иного выхода, как передать отнятое тепло какому либо другому телу. Таким телом, вообще говоря, может быть окружающая среда, и практически мы выбираем такое тело, которое оказывается наиболее удобным для этой цели; обычно применяют воду, которую называют в этом случае охлаждающей водой. Однако, окружающая среда имеет более высокую температуру, чем тело, у которого отнимается тепло, и потому перед холодильной техникой встает задача отнять у этого холодного тела тепло и передать его другому телу, имеющему более высокую температуру. Спрашивается, каким же образом этого достигнуть? Практика показывает, что такой переход тепла не может происходить сам собой, что для этого требуются специальные устройства, которые, в свою очередь, требуют значительной затраты работы или тепла. Ответ на этот вопрос мы находим во втором основном законе термодинамики, который с помощью понятия об энтропии может быть сформулирован в таком виде: в природе невозможны процессы, которые могли бы вызвать уменьшение общей суммы энтропии всех участвующих в процессе тел, и что, наоборот, в природе возможны лишь такие процессы, в которых общая сумма энтропии всех участвующих в процессе тел растет или, в лучшем случае, остается неизменной (ср. теплота).

Процессы охлаждения — такие процессы, в которых энтропия уменьшается. Если тепло отнимается у холодного тела и сообщается более теплому, то уменьшение энтропии первого будет больше увеличения энтропии второго. Такой процесс возможен лишь в том случае, если будет введен некоторый вспомогательный процесс, и этот последний должен быть таким при котором энтропия возрастает, ибо уменьшение энтропии в целом невозможно. Мы имеем здесь тот общий признак, по которому для достижения охлаждения пригодны все те процессы, которые протекают с увеличением энтропии, при чем увеличение энтропии при отдаче тепла должно быть по меньшей мере так же велико, как и уменьшение энтропии при процессе охлаждения. Отсюда легко вычисляется та минимальная работа, которую надо затратить, чтобы выполнить поставленную задачу. Это есть та работа, которая может точно уравновесить уменьшение энтропии, вызванное процессом охлаждения, ибо баланс энтропии говорит, что сумма изменений энтропии в идеальном случае должна быть равна нулю. Действительно, если бы мы могли количество тепла Q0, отнятое при температуре Т0, отдать окружающей среде при температуре Т > Т0, то уменьшение энтропии в первом случае было бы

![]()

а увеличение ее во втором случае

![]()

причем ΔS2 по абсолютной величине было бы меньше ΔS1 так как Т > Т0. Уменьшение энтропии было бы при этом:

![]()

Так как такое уменьшение энтропии невозможно, то, очевидно, для переноса тепла необходима затрата работы AL, которая увеличит энтропию окружающей среды на величину

![]()

или несколько большую, т. е.

![]()

откуда вычисляется та минимальная работа AL, которую необходимо затратить для переноса тепла с низшего на высший температурный уровень:

![]()

Из этого выражения видно, что затрата работы при таком переносе тепла прямо пропорциональна разности температур обоих источников тепла и что в практике надо стремиться к возможному уменьшению этой разницы, так как каждый лишний градус понижения температуры Т0 покупается ценой излишней затраты механической работы.

Характеристикой экономичности работы холодильной машины служит отношение полученного холода Q0 к затраченной работе AL, которое называют коэффициентом холодопроизводительности машины

![]()

Наряду с коэффициентом холодопроизводительности машины ε0 определяют также удельную холодопроизводительность К в калориях на 1 л. с. ч.

К = 632 ε0

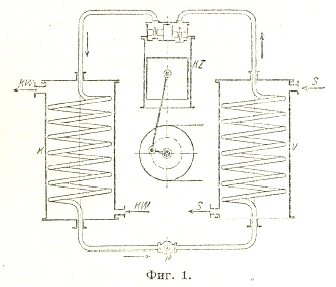

Обычная схема паровой компрессионной холодильной машины представлена на фиг. 1. Компрессор засасывает пары холодильного агента из рефрижератора (испарителя) V и нагнетает их в конденсатор К, где производится их ожижение под давлением, величина которого зависит от температуры охлаждающей воды. Необходимый для осуществления идеального цикла Карно (см. цикл Карно) расширительный цилиндр в действительной машине отсутствует и заменяется простым регулирующим вентилем R, устанавливаемым на трубопроводе, соединяющем конденсатор с рефрижератором; в регулирующем вентиле производится дросселирование (понижение давления) рабочего тела до давления в испарителе, отвечающего требуемой температуре испарения, причем во время дросселирования часть жидкости испаряется. В испарителе, за счет испарения холодильного агента, производится охлаждение незамерзающего раствора (хлористого натрия, хлористой магнезии, хлористого кальция), в конденсаторе, наоборот, производится отдача тепла охлаждающей воде. Замена расширительного цилиндра регулирующим вентилем, вызванная практической невозможностью выполнения расширительного цилиндра из-за незначительности его размеров, является сознательным уклонением от цикла Карно, приводящим в итоге к некоторому понижению коэффициента холодопроизводительности машины ε0.

Рис. 1

Рис. 2.

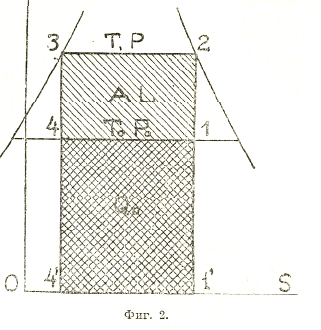

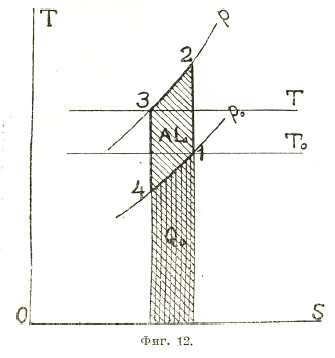

Идеальный процесс паровой компрессионной холодильной машины изображается в тепловой Т—S диаграмме в виде прямоугольника 1—2—3—4 (фиг. 2) между пограничными кривыми, ограниченного двумя адиабатами 1-2 и 3-4 и двумя изотермами 2-3 и 4-1. Площадь прямоугольника 1-2-3-4 представляет собой затрату работы AL в тепловых единицах, отнесенную к 1 кг холодильного агента (большей частью аммиака — NH3, углекислоты — СО2 или сернистого ангидрида — SО2), площадь 1—4 —4' —1' — холодопроизводительность Q0 1 кг холодильного агента, площадь 1'—2—3—4', равная сумме площадей 1—4—4'—1' и 1—2—3—4 — количество тепла Q, отданное 1 кг холодильного агента охлаждающей воде в конденсаторе. Коэффициент холодопроизводительности машины

![]()

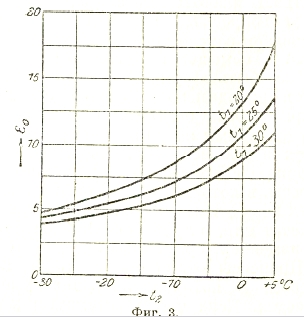

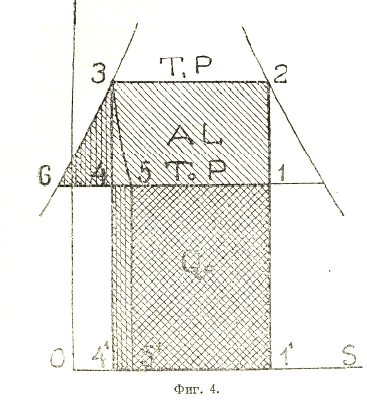

С точки зрения теории, процесс будет наивыгоднейшим, если он весь протекает в области насыщения, так как в этом случае мы имеем настоящий цикл Карно. Коэффициент холодопроизводительности такого цикла ε0 зависит исключительно от температур Т и Т0 (фиг. 3), в пределах которых совершается процесс, и совершенно не зависит от природы рабочего тела. Но лишь только мы вводим в действительной машине вместо расширительного цилиндра регулирующий вентиль, картина сразу меняется, цикл Карно перестает существовать, и коэффициент холодопроизводительности процесса ε начинает зависеть от природы рабочего тела. Вместо расширения по адиабате 3—4 в расширительном цилиндре, мы имеем дроссельный процесс в регулирующем вентиле по линии 3 — 5 (і = const.) (фиг. 4).

Рис. 3

Рис. 4

Помимо потери работы ALe, которую совершил бы расширительный цилиндр, мы имеем еще потерю холода, выраженную площадью 4-5-5'-4', так как полезная работа расширительного цилиндра отдается теперь холодильному агенту в виде тепла и потому уменьшает его холодопроизводительность. Если пренебречь работой жидкости в расширительном цилиндре, т. е. членом А.(Р—Р0).V', то с достаточной для практики точностью (за исключением углекислоты) мы можем в дальнейшем потерю работы от замены расширительного цилиндра регулирующим вентилем измерять площадью 3—4—6. В результате замены расширительного цилиндра регулирующим вентилем холодопроизводительность Q0 уменьшилась на величину площади 4 — 5 — 5' — 4' и измеряется площадью 1' – 1 - 5 — 5', затрата же работы AL увеличилась на величину площади 3 — 4 — 6 (равной 4 — 5 — 5' — 4') и измеряется площадью 1 — 2 — 3 — 6 — 1, коэффициент же холодопроизводительности процесса с регулирующим вентилем

![]()

При наличии расширительного цилиндра мы могли бы иметь

![]()

ALe — работа расширительного цилиндра, выраженная на фиг. 4 площадью 3 — 4 — 6.

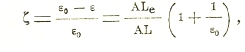

Потеря, вызываемая регулирующим вентилем, будет

а принимая

Очевидно, что характер протекания нижней пограничной кривой имеет сильное влияние на размер площади 3 — 4 — 6, т. е. на величину потери ζ от замены расширительного цилиндра регулирующим вентилем; чем круче протекает нижняя пограничная кривая, тем слабее будет сказываться вредное влияние регулирующего вентиля и, наоборот, чем положе протекание этой кривой, тем ощутительнее будет потеря в нем. Очевидно, что потеря в регулирующем вентиле в процентном отношении будет тем меньше, чем меньше будет отношение площадей 3 — 4 — 6 и 1-2-3-6-1, т. е., другими словами, величина этой потери зависит от теплоты парообразования холодильного агента. При одинаковом характере протекания нижней пограничной кривой, применение холодильного агента с большей теплотой парообразования было бы наиболее выгодным. Аммиак и сернистый ангидрид в этом смысле можно считать почти равноценными: теплота парообразования аммиака приблизительно в три раза превосходит теплоту парообразования сернистого ангидрида, но зато почти во столько же раз теплосодержание жидкого аммиака больше теплосодержания жидкого сернистого ангидрида. Приблизительное равенство, при одинаковых температурах, отношений q/r (где q — теплота жидкости, а r — теплота парообразования) для аммиака и сернистого ангидрида является причиной того, что относительная потеря в регулирующем вентиле для аммиачных и сернистых машин оказывается при одних и тех же условиях работы почти одинаковой (в зависимости от температур ζ=0,04 — 0,06). Для углекислоты условия складываются чрезвычайно неблагоприятно (ζ = 0,15 — 0,40), так как вследствие приближения к критической точке теплота парообразования становится очень небольшой, теплота же жидкости растет при этом очень быстро, и отношение q/r становится чрезвычайно невыгодным.

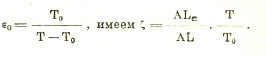

Фиг. 5.

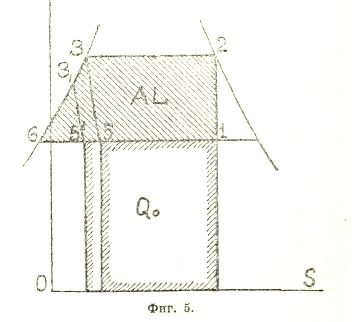

Бороться с этим явлением можно лишь путем переохлаждения жидкости, которое в работе углекислотных машин играет поэтому весьма важную роль. При наличии переохлаждения, точка 3 (фиг. 5) переходит в положение 3' по линии постоянного давления, практически совпадающей с нижней пограничной кривой, и процесс мятия в регулирующем вентиле изображается кривой постоянного теплосодержания 31-51 (i=const). При той же затрате работы AL, выражаемой площадью 1— 2 — 3 — 6 — 1, получается выигрыш холодопроизводительности в виде площади под прямой 5 — 51. Если в аммиачных и сернистых машинах, в случае работы с переохлаждением, мы с достаточной точностью могли характеризовать состояние холодильного агента перед регулирующим вентилем точкой З1, лежащей на нижней пограничной кривой, то для углекислоты это состояние характеризуется точкой 31, лежащей на линии 3 — З1 постоянного давления, заметно уклоняющейся влево от нижней пограничной кривой (фиг. 6). Отсюда видно, какое большое значение имеет переохлаждение в углекислотной машине, вследствие большого теплосодержания сконденсированной жидкости при приближении к критической точке. При наличии достаточного количества холодной воды экономичность работы углекислотной машины может быть повышена настолько значительно, что ее коэффициент холодопроизводительности ε будет лишь незначительно уступать коэффициентам холодопроизводительности аммиачной или сернистой машин.

Фиг. 6.

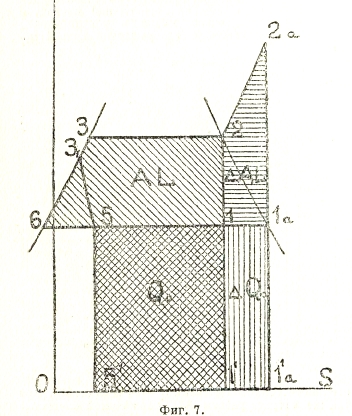

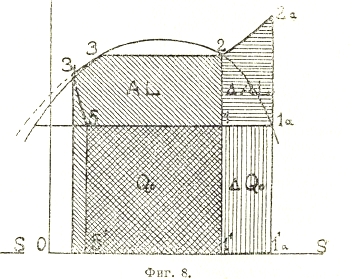

Фиг. 7

С точки зрения теории, переход к сухому ходу, т. е. к засасыванию компрессором сухого насыщенного пара (работа с перегревом), для аммиачной и сернистой машины невыгоден, так как при этом относительное увеличение холодопроизводительности оказывается меньшим по сравнению с соответствующим увеличением затраты работы, т. е. (фиг. 7).

![]()

Практика, однако, показывает, что работа с перегревом дает выигрыш в абсолютной и удельной холодопроизводительности машины в 15—18%; объяснение этого кажущегося противоречия теория с практикой надо искать, прежде всего, в ослаблении вредного влияния теплообмена пара со стенками цилиндра и в уменьшении потерь холода во всасывающем трубопроводе при сухом ходе. Несмотря на большую разницу температур в цилиндре компрессора при сухом ходе, благодаря несравненно худшей теплопроводности сухого и перегретого пара, теплообмен между холодильным агентом и стенками цилиндра происходит далеко не так интенсивно, как при влажном паре. Короче говоря, мы имеем при сухом ходе в аммиачных и сернистых машинах худший идеальный коэффициент холодопроизводительности, но в действительности большее к нему приближение, и, в конечном счете, сухой процесс оказывается выгоднее влажного.

Фиг. 8.

В углекислотных машинах работа с перегревом, и с точки зрения теории является более выгодной, так как, с одной стороны, благодаря очень значительной в этих машинах потере от замены расширительного цилиндра регулирующим вентилем, а с другой стороны, благодаря очень пологому протеканию изобар (р=const.) в области перегрева, — относительное увеличение холодопроизводительности оказывается большим по сравнению с соответствующим увеличением затраты работы, т. е.

![]()

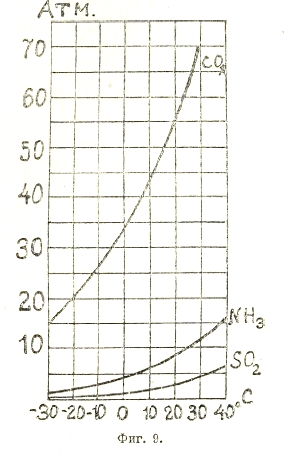

(фиг 8). При выборе холодильного агента, кроме тех свойств его, о которых говорилось выше, практически необходимо также принять во внимание те давления и те объемы, в пределах которых работает та или иная машина. Если наинизшую границу температуры в испарителе принять — 20°С, то абсолютные давления в испарителе будут (фиг. 9): для SO2 — 0,65 кг/см2, для NH3 — 1,94 кг/см2 и для СО2 — 20,3 кг/см2. При наивысшей температуре конденсации +30°С, получаются соответственно следующие давления в конденсаторе: для SО2 — 4,67 кг/см2, для NH3 — 11,9 кг/см2, для СО2 — 73,1 кг/см2. Приходится отметить, что в нормальных условиях работы аммиачной машины давление NH3 изменяется в пределах от 1,9 до 12 абс. атм., т. е. не выходит за пределы тех обычных давлений, с которыми приходится иметь дело в паровых машинах. Сернистые машины работают при значительно более низких давлениях, и при температуре испарения ниже — 10°С давление в испарителе оказывается ниже атмосферного. Это последнее обстоятельство может привести к засасыванию воздуха в систему, к понижению холодопроизводительности машины, а при наличии влаги в воздухе — к образованию серной кислоты, разрушающей машину, почему применение сернистых машин не может быть рекомендовано в тех случаях, когда необходимо понижение температур испарения ниже — 10°С. Углекислотные машины работают при давлениях, значительно превосходящих те давления, при которых работают аммиачные и сернистые машины, почему потеря холодильного агента в атмосферу оказывается у них значительно большей.

Фиг. 9

Холодопроизводительность машины на 1 м3 описанного поршнем объема определяется отношением Q0/V0” , где V0” — удельный объем сухого насыщенного пара. Она неодинакова для различных холодильных агептов и, кроме того, зависит от температур испарения, конденсации и переохлаждения холодильного агента. При «нормальных» температурах испарения — 10°С, конденсации +25°С и переохлаждения +12°С она составляет: для NH3 — 675 калорий/м3 для SO2 — 258 кал./м3 и для СО2 — 3 500 кал./м3; обратное отношение V0”/Q0 — определяет собой размеры компрессоров. Если объем углекислотного компрессора принять за 1, то объем аммиачного будет равен 5, а сернистого — 13. Установление понятия о «нормальных» температурах отнюдь не должно пониматься в том смысле, что холодопроизводительность каждой машины должна быть указана и измерена именно при этих «нормальных» температурах. Наоборот, холодопроизводительность каждой машины должна гарантироваться и измеряться при тех температурах, которые отвечают обычным условиям ее работы. «Нормальные» температуры и «нормальная» холодопроизводительность имеют значение в качестве «проспектных» для обозначения размеров компрессора.

При выборе холодильного агента приходится также считаться с его химическими свойствами в смысле того или иного его действия на материал машины. Углекислота является в этом отношении нейтральной и не действует ни на медь, ни на железо, ни на чугун. Аммиак, будучи нейтральным по отношению к железу и чугуну, действует разъедающе на медь и латунь, почему эти последние материалы вовсе не находят применения в построении аммиачных машин. Сернистый ангидрид, превращаясь при наличии влаги в серную кислоту, действует особенно разъедающе на железные и стальные части, почему настоятельно рекомендуется в SО2 - машинах шланги испарителей и конденсаторов выполнять из меди, что, конечно, заметно отражается на стоимости машины. Самосмазывающая способность сернистого ангидрида при работе с перегревом оказалась недостаточной, потребовалось введение смазки вазелином и, вместе с тем, SO2 - машина лишилась того единственного своего преимущества (отсутствие смазки), которое было за ней с начала ее появления. В последние годы (10—12 лет) сернистые машины, вследствие указанных выше недостатков и, кроме того, крайней вредности сернистого ангидрида для, обслуживающего персонала, совершенно выходят из употребления и повсюду заменяются аммиачными. Углекислотные машины, находящие себе применение, главным образом, на судах, в стационарных установках также все более и более вытесняются аммиачными машинами, являющимися наиболее подходящими и удобными во всех отношениях.

В действительном процессе, благодаря поглощению тепла из окружающей среды рефрижератором и всасывающим трубопроводом компрессора, а также благодаря отдаче тепла рабочему пару стенками цилиндра во время всасывающего хода компрессора, действительная холодопроизводительность Qд оказывается меньше теоретической. Если обозначить отношение их через φ, то Qд = φ.Q0, где φ = 0,75 до 0,85. Действительная затрата индикаторной работы в компрессоре больше теоретической N и отношение

![]()

в зависимости от размеров машины.

Коэффициент холодопоризводительности в действительном процессе меньше его теоретического значения εt, и отношение

![]()

называют индикаторным коэффициентом полезного действия машины

![]()

где есть отношение действительной и теоретической холодопроизводительности в rал. на 1 л. с. ч. Механический коэффициент полезного действия компрессора

![]()

и составляет от 85 до 95%.

Водяной пар по своим физическим свойствам мог бы быть одним из лучших носителей холода, но чрезвычайно низкие давления и, благодаря этому, чрезвычайно большие объемы паров почти совершенно исключали возможность выгодного применения его в паровой компрессионной холодильной машине. В последнее время, однако, Westingouse-Leblanc и Josse-Gensecke путем применения быстроходных турбокомпрессоров и паровых струйных эжекторов достигли значительных практических результатов и успехов в преодолении затруднений, связанных с удалением громадных объемов паров из испарителя.

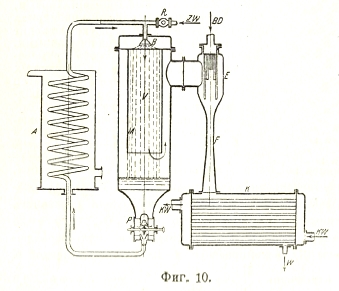

Фиг. 10

Схема пароводяной машины с пароструйным эжектором представлена на фиг. 10. Рабочий пар, вытекающий из сопла с большой скоростью, захватывает холодный пар из испарителя и нагнетает его через диффузор в поверхностный конденсатор, где производится конденсация того и другого пара. Вследствие больших скоростей протекания пара, струйный аппарат имеет весьма ограниченные размеры, а вследствие того, что холодный пар очень низкого давления выбрасывается не в атмосферу, а в конденсатор, затрата работы не выходит за пределы нормальной для компрессионной машины. Рассол через насадок В распределяется по ситу и падает в виде дождя; часть воды при этом испаряется и, благодаря большой поверхности парообразования в падающем дожде, производится охлаждение остальной части жидкости. Охлажденный рассол, собирающийся в нижней части сосуда, с помощью циркуляционного насоса Р прогоняется через шланги А для отнятия тепла у омывающей шланги жидкости и вновь подается к насадку В для последующего охлаждения. Через регулирующий вентиль R производится добавление свежей воды извне взамен испарившейся. Цилиндрическая оболочка М, вставленная внутрь испарителя V, служит для изменения направления движения, в целях отделения воды от пара при движении последнего через кольцевое пространство к эжектору Е. Эжектор требует особой тщательности в исполнении, чтобы засасывание холодного пара рабочим паром производилось без особенно значительных потерь. Рабочий пар, протекая через пучок сопел, превращает свое теплосодержание в скоростную энергию струй; струи рабочего пара, по выходе из сопла, захватывают трением холодный пар и увлекают его за собой в диффузор F и затем в конденсатор К. В виду значительного отношения давлений перед и за соплами, последние получают форму расширяющихся сопел Laval’я, а для наилучшего засасывания холодного пара устья сопел располагаются группами на различной высоте. Эжектор работает с большими потерями, которые в значительной мере окупаются чрезвычайной простотой и надежностью устройства. В качестве рабочего пара может применяться насыщенный пар любого давления и особенно рекомендуется использовать для этой целы отработавший пар машины, работающей без конденсации на выхлоп. Установки эти вообще требуют большого расхода воды на конденсацию и применяются поэтому, главным образом, на судах. При наличии электрической энергии вместо пароструйного эжектора может быть применен турбокомпрессор; в остальном устройство остается без изменений. Конденсатор К получается при этом значительно меньших размеров.

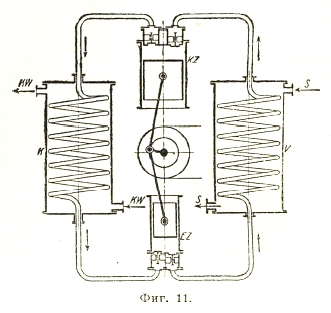

Фиг. 11.

Холодопроизводительность пароводяной машины в кал. на 1 кг рабочего пара определяется из соотношения

![]()

где Н — располагаемое теплопадение для рабочего пара, а η’ и η” — коэффициенты полезного действия соплового аппарата (∞0,б5) и диффузора (∞0,65), и достигает 200 кал. на кг рабочего пара.

Применение в круговом процессе в качестве носителя холода воздуха, имеющегося безвозмездно в любом количестве в нашем распоряжении, могло бы, на первый взгляд, наилучшим образом разрешить вопрос о производстве холода, в действительности же оказывается чрезвычайно невыгодным. Сущность производства искусственного холода с применением в качестве носителя холода воздуха заключается в том, что сжатый (до 3—5 абс. атм.) воздух, расширяясь адиабатически, производит работу за счет уменьшения своей внутренней энергии, причем одно временно с давлением падает и его температура.

Если сжатый воздух перед расширением был охлажден до температуры окружающей среды, то в конце расширения воздух оказывается сильно охлажденным. Схема практического осуществления такого цикла представлена на фиг. 11. Воздух сжимается в компрессоре KZ от давления р0 до давления р и при этом нагревается; в холодильнике К производится охлаждение воздуха по возможности до температуры охлаждающей воды. Охлажденный воздух поступает затем в расширительный цилиндр EZ, где производится его адиабатическое расширение до первоначального давления, и достигается требуемое падение температуры. Использование выходящего из расширительного цилиндра воздуха может быть различным: воздух, протекая по шлангам, охлаждает рассол и, нагревшись, возвращается в компрессор для последующего сжатия, как представлено на схеме, или, наоборот, холодный воздух выталкивается непосредственно в охлаждаемое помещение. С точки зрения выгодности рабочего процесса желательно и во втором случае иметь замкнутый цикл и засасывать из охлаждаемого помещения тот же самый воздух, как имеющий более низкую температуру, чем внешний воздух; исходящий из камеры воздух подвергается предварительному осушению, так как, в противном случае, воздух, насыщенный влагой, при сильном понижении температуры в расширительном цилиндре выделяет ее в виде снега, забивая им распределительные органы машины, и машина отказывается работать.

Фиг. 13.

Фиг. 14.

Фиг. 15.

Фиг. 16.

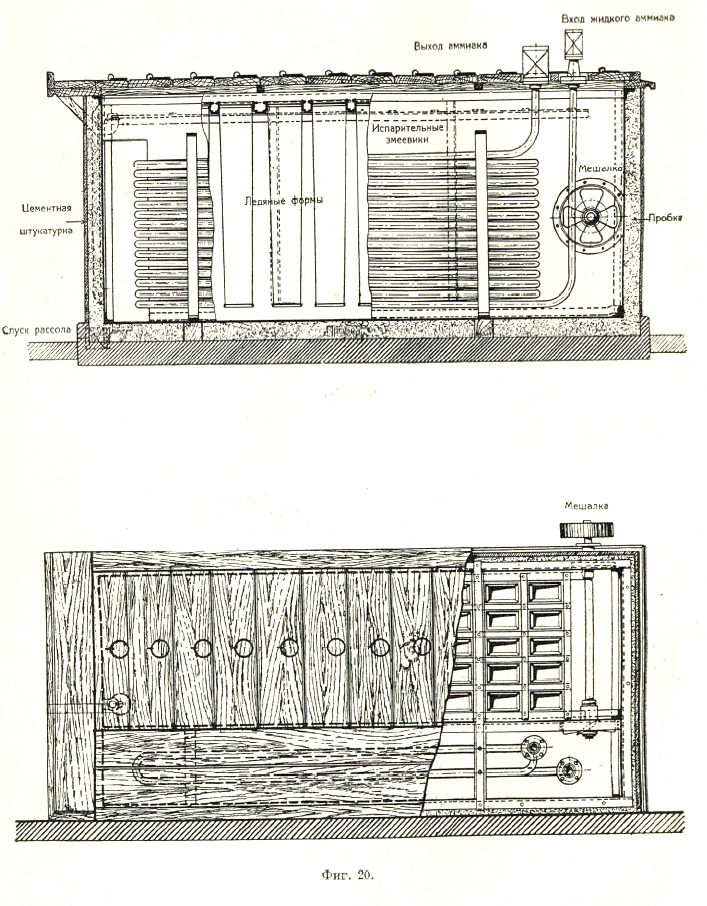

ЛЕДОГЕНЕРАТОР

Фиг. 20.

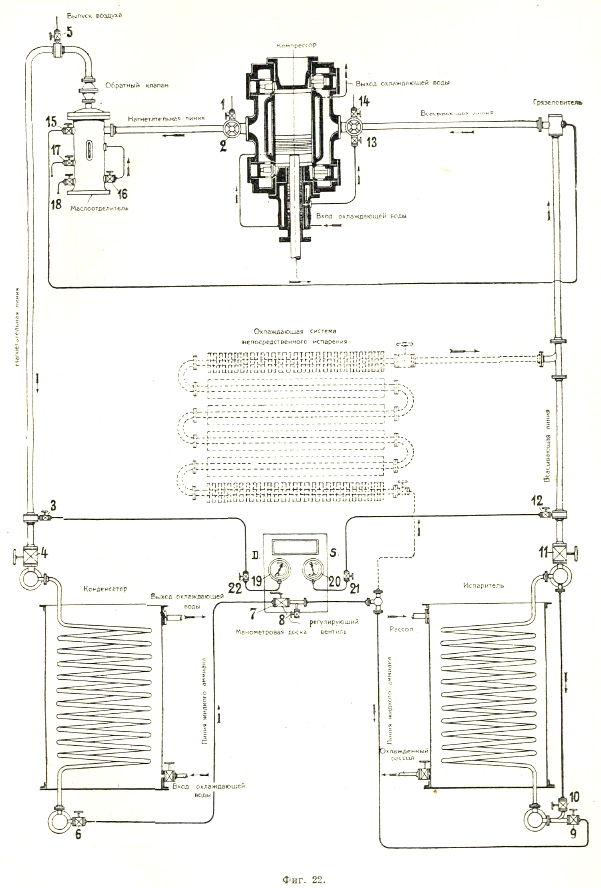

Фиг. 22.

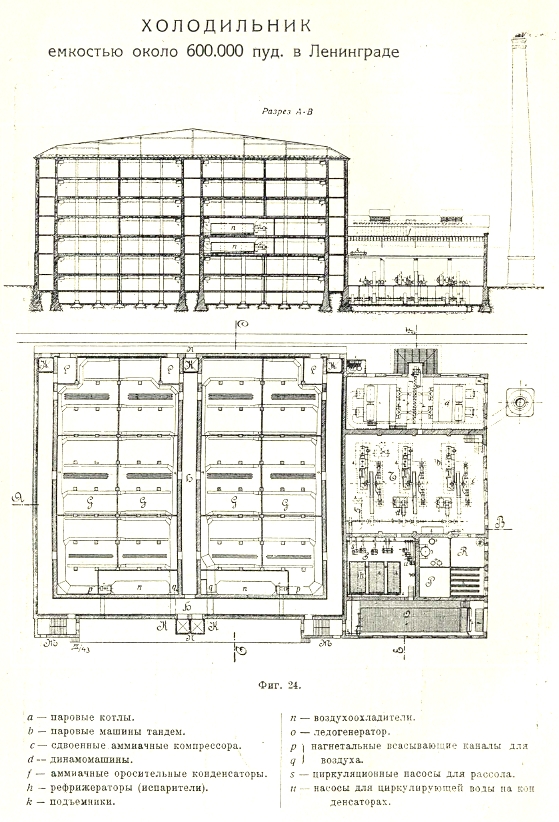

Фиг. 24

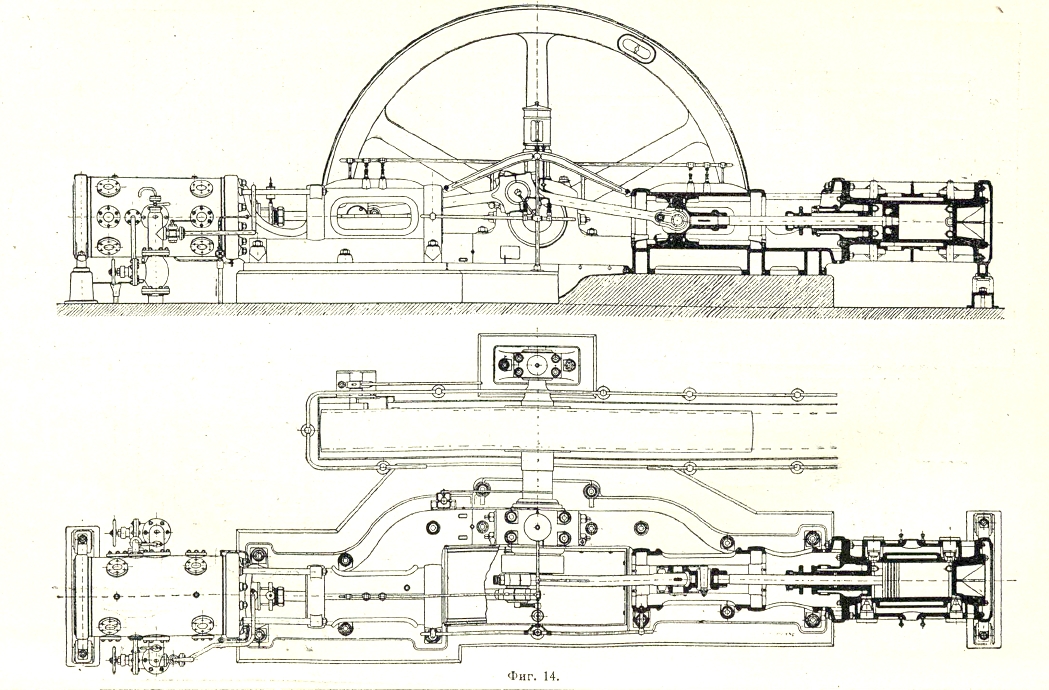

Коэффициент холодопроизводительности воздушной машины (фиг. 12) значительно меньше коэффициента холодопроизводительности паровой компрессионной машины, который при температуре испарения Т0 и температуре конденсации Т имел бы значение ε = Т0/(Т-Т0) = Т1/(Т3-Т1).

Фиг. 12.

Повышение коэффициента холодопроизводительности ε воздушной машины за счет уменьшения отношения давлений р/р0 приводит к уменьшению холодопроизводительности Q0 на 1 кг воздуха, а, следовательно, к увеличению количества прогоняемого воздуха и чрезмерному увеличению объемов компрессора и расширительного цилиндра. Обычно воздушные машины работают при давлении р около 4 абс. атм., причем получаются еще практически выполнимые размеры цилиндров. Благодаря тому, что воздух в расширительном цилиндре неизбежно должен охлаждаться значительно ниже температуры охлаждаемого помещения и во время сжатия в компрессоре нагреваться значительно выше температуры охлаждающей воды, коэффициент холодопроизводительности идеального процесса не превосходит 2,0, а в действительном процессе, вследствие сильного теплообмена со стенками цилиндра и значительных механических потерь, составляет лишь от 0,5 до 0,75. Все указанные недостатки воздушной машины, а также чрезвычайная громоздкость ее, привели к тому, что машины эти в настоящее время отошли уже в область истории.

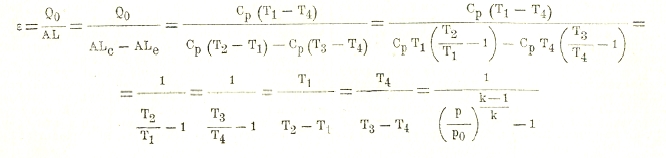

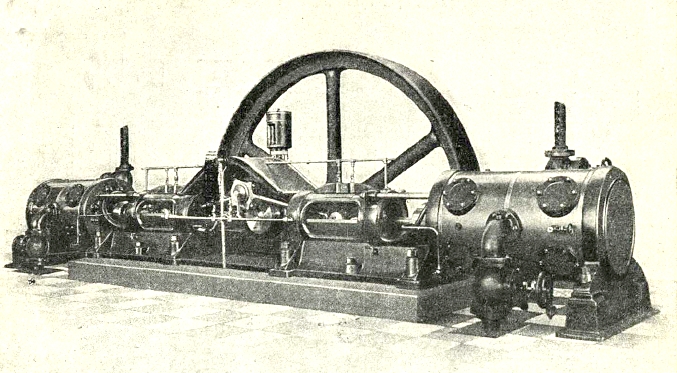

Аммиачная компрессионная холодильная машина была предложена профессором К. Линде в 1875 году и получила чрезвычайно быстрое и широкое распространение, что объясняется не только теми преимуществами аммиака перед другими холодильными агентами, о которых говорилось выше, и которые позволяют осуществлять рабочий процесс с максимальным коэффициентом полезного действия, но и чрезвычайной выработанностью ее конструкции и тщательностью ее исполнения во всех деталях. На фиг. 13 представлен аммиачный компрессор двойного действия в исполнении завода бр. Зульцер с клапанами, расположенными в сферических крышках; при таком расположении клапанов вредное пространство получалось чрезвычайно малым. Это обстоятельство имело свое значение в то время, когда холодильные машины работали без перегрева и когда испарение жидкого аммиака во вредном пространстве при расширении могло значительно понижать объемный коэффициент компрессора. Сальник промежуточным кольцом разделен на две части, а образовавшееся между ними пространство сообщается особой трубкой с всасывающей линией компрессора. Через эту трубку аммиак, пробивающийся через внутреннюю часть сальника, отводится обратно в компрессор, а внешняя часть сальника работает лишь на незначительную разность давлений всасывания и атмосферы. Смазка производится отдельной капельной масленкой через маленькую камеру в передней части сальника, откуда масло, распределяясь по поверхности штока, заносится последним внутрь цилиндра; часть смазки уносится при этом аммиаком по упомянутой выше отсасывающей трубке к всасывающим клапанам компрессора и смазывает их. Для смазки цилиндра должно применяться лучшее незамерзающее компрессорное масло, абсолютно свободное от кислот и в то же время сохраняющее свою смазывательную способность до +100°С. Одним из недостатков этой конструкции является то, что всасывающие клапаны во время работы входят внутрь цилиндра, что при чрезвычайной малости вредного пространства может привести к поломке машины, если клапан не сядет плотно на место, вследствие какой либо аварии с ним. Неудобство расположения клапанов в крышках заключается также в том, что для получения доступа внутрь цилиндра для его осмотра приходится отнимать трубопровод.

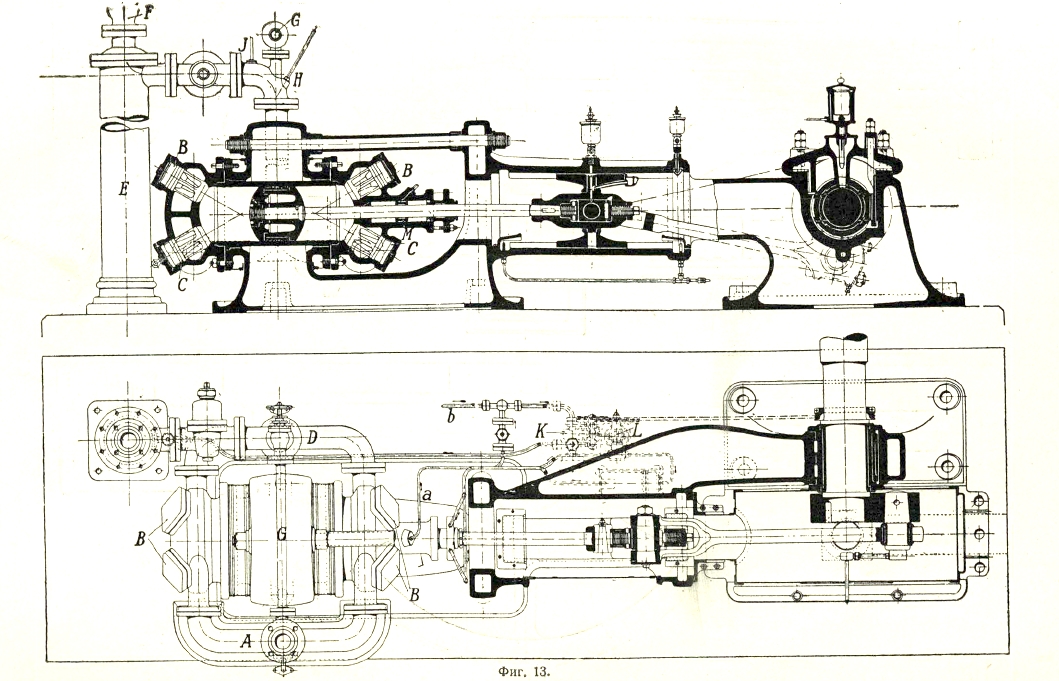

Прекрасно продуманной во всех отношениях является конструкция зав. А. Борзига (фиг. 14 и 15). Характерной особенностью его конструкции является расположение клапанов не в крышках цилиндра, а в его корпусе; каналы, соединяющие обе полости цилиндра, как со стороны всасывания, так и со стороны нагнетания, прилиты непосредственно к корпусу цилиндра, благодаря чему доступ внутрь цилиндра через заднюю крышку совершенно свободен. Всасывающие клапаны при своем открытии входят не внутрь цилиндра, а в особые выемки в крышках цилиндра, что хотя и увеличивает вредное пространство, но зато повышает надежность работы машины: вообще же в современных машинах, работающих с перегревом, увеличение вредного пространства не имеет столь существенного значения. Благодаря тому, что цилиндр и сальник снабжены охлаждающими рубашками, надежность смазки цилиндра и сальника даже при высоком перегреве, достигающем 100°С и более, обеспечена. Одной из самых ответственных частей машины является сальник с металлической набивкой, продолжительная и падежная работа которого возможна лишь при наличии абсолютно точной центровки цилиндра и круглых направляющих крейцкопфа, чего возможно достигнуть лишь в том случае, если эти операции обработки производятся за раз на одном станке; применение некоторыми заводами открытых параллелей с этой точки зрения нецелесообразно.

На случай, если машинист при пуске в ход машины забудет открыть запорный вентиль на нагнетательной линии, устраивается предохранительный вентиль, автоматически производящий перепуск аммиака из нагнетательного канала во всасывающий, при подъеме давления выше 20 атм.

Регулирование холодопроизводительности машины в тех случаях, когда изменение числа оборотов двигателя невозможно, может достигаться или выключением из работы половины компрессора путем открытия специальными шпинделями всасывающих клапанов, или же путем искусственного увеличения вредного пространства; последнее достигается сообщением вредного пространства со значительным объемом в задней крышке цилиндра или в особом резервуаре. Чтобы захваченное аммиаком из компрессора масло не попало затем в конденсатор и, осев на внутренней поверхности его труб, не понизило коэффициента теплопередачи в нем, необходима установка маслоотделителя на нагнетательной линии между компрессором и конденсатором. Масло, после выпаривания из него под давлением всасывания поглощенного аммиака, выпускается наружу и после фильтровки может быть вновь использовано.

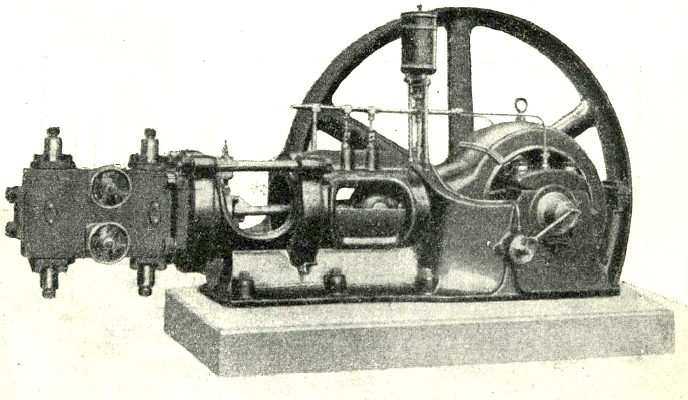

Компрессор для сжатия углекислоты в исполнении завода А. Борзиг представлен на фиг. 16. Вследствие громадных давлений, с которыми приходится иметь дело при сжатии углекислоты, цилиндр компрессора выполнен из кованой стальной болванки, в которой сделаны сверления для поршня, соединительных каналов и клапанных коробок. Уплотнение штока и поршня достигается с помощью кожаных манжет; смазка сальника и цилиндра производится очищенным от воды и кислот глицерином, так как возможность применения масла исключена из-за вредного влияния его на кожаные манжеты. Клапаны, расположенные внизу — всасывающие, вверху — нагнетательные. Видные с фронта маховички принадлежат запорным вентилям всасывающего и нагнетательного трубопровода компрессора.

В SО2-компрессоре завода А. Борзига охлаждающая водяная рубашка для цилиндра и сальника является обязательной, так как только при наличии охлаждения можно полагаться на самосмазывающую способность SО2. Вместо полых шпиндельных клапанов аммиачного компрессора, в SО2-машине, ввиду низких давлений сжатия, нашли себе удачное применение легкие пластинчатые клапаны Гутермута. Во всем остальном конструкция ничем не отличается от аммиачного компрессора.

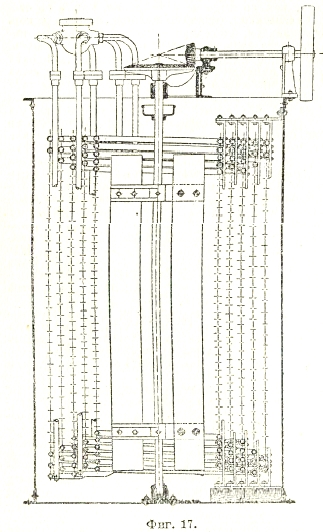

Фиг. 17.

В конденсаторе холодильной машины производится отдача охлаждающей воде тепла, поглощенного в испарителе, и тепла, эквивалентного затраченной в компрессоре работе. Пар поступает в конденсатор обычно в состоянии перегрева, охлаждается до температуры насыщения, затем конденсируется при этой температуре в жидкость и, наконец, сконденсированная жидкость под влиянием притекающей холодной воды несколько переохлаждается. Эти три стадии процесса отнятия тепла совершаются в конденсаторе при постоянном давлении, отвечающем температуре конденсации пара; обычно температура конденсации на 3—5°С выше температуры утекающей из конденсатора охлаждающей воды. В погружном конденсаторе охлаждающая вода нагревается обычно на 6—8°С и, если нагрузка конденсатора, слагающаяся из холодопроизводительности машины и тепла, эквивалентного затраченной индикаторной работе, составляет Qk кал./час, то расход охлаждающей воды будет W = Qk/(6-8) лит./час. Тип погружного конденсатора, снабженного для повышения отдачи тепла мешалкой, представлен на фиг. 17. Пары холодильного агента циркулируют по трубкам, омываемым снаружи водой. Шаг витков для каждого змеевика выбирается с таким расчетом, чтобы все шланги получили бы одинаковую длину и представляли бы одинаковое сопротивление протеканию холодильного агента; только при выполнении этого условия можно рассчитывать на полное и равномерное использование поверхностей всех шланг.

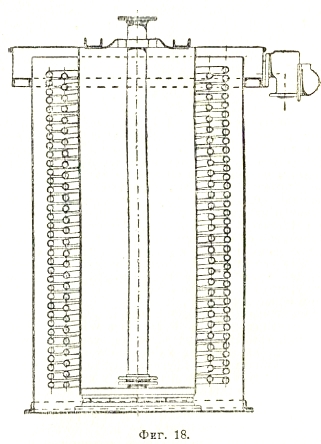

Фиг. 18.

Мешалка в значительной мере нарушает систему противотока, и потому переохлаждение холодильного, агента в таком конденсаторе менее достижимо. В целях наилучшего использования поверхности конденсатора выгоден переход к конструкции с малым объемом воды: тип такого конденсатора со вставным барабаном представлен на фиг. 18. Вода вводится внизу тангенциально с помощью лопаток направляющего аппарата и направляется вверх по винтовым линиям шланг; слив воды производится равномерно по всему периметру. Очень выгодное использование поверхности происходит в противоточных конденсаторах с двойными трубами, благодаря большим скоростям протока охлаждающей воды. Вода циркулирует по внутренним трубам, холодильный агент — по наружным. Чистка внутренних труб может легко производиться по отнятии колен.

Фиг. 19

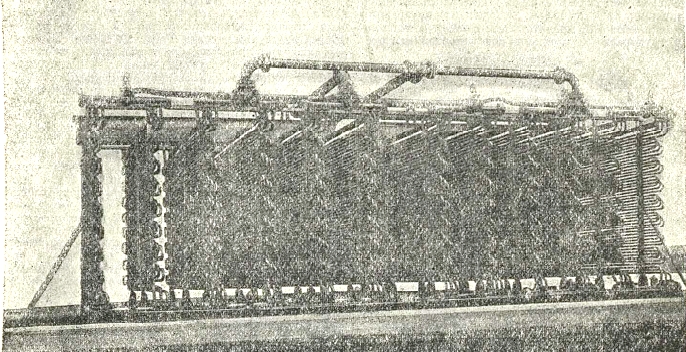

Наибольшее распространение в холодильных установках получили оросительные конденсаторы (фиг. 19), ввиду того, что они, работая частью на испарение воды, дают значительную экономию в расходе охлаждающей воды. Оросительный конденсатор представляет собою секционную систему вертикальных плоских шланг, расположенных на поддоне и орошаемых водою из находящихся над ними распределительных труб, соединенных с водораспределительным корытом. Вода, стекающая с труб конденсатора в поддон, с помощью циркуляционого насоса вновь подается в водораспределительное корыто над конденсатором для последующего орошения, а частью утекает из поддона в сливную трубу. Оросительные конденсаторы, в целях достижения наибольшего эффекта испарения, устанавливаются по возможности высоко на открытом и хорошо проветриваемом месте. Для защиты от прямого действия солнечных лучей и порывов ветра, которые могли бы уносить воду, обычно окружают конденсаторы легкой деревянной жалюзийной надстройкой с фонарем в крыше для беспрепятственного удаления насыщенного парами теплого воздуха. В тех случаях, когда требуется наибольшая экономия в расходе охлаждающей воды, конденсаторы комбинируются из секций, имеющих больше размеры по высоте. Обычно расход охлаждающей воды в оросительном конденсаторе составляет около 1/3 расхода воды в погружном конденсаторе, а в установках, требующих наибольшей экономии воды, может быть сокращен до 15-20%. Так как по условиям работы оросительного конденсатора холодильный агент и охлаждающая вода движутся в одном и том же направлении сверху вниз и, следовательно, в их относительном движении имеет место не противоток, а параллельный ток, для достижения переохлаждения необходима установка после конденсатора специального переохладителя жидкости; переохлаждение производится за счет добавочной воды, подаваемой на конденсатор в возмещение потерь в нем на испарение, разбрызгивание и пр.

Жидкий холодильный агент, пройдя через регулирующий вентиль, поступает в змеевики рефрижератора, где за счет испарения агента производится охлаждение омывающего змеевики рассола (раствор поваренной соли, хлористой магнезии или хлористого кальция) или воздуха, если змеевики расположены непосредственно в охлаждаемой камере или в воздухоохладителе (так называемое непосредственное испарение).

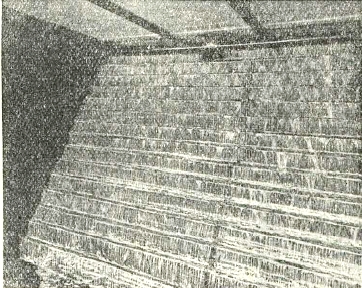

Цилиндрические рассольные рефрижераторы с вертикальной мешалкой имеют ту же конструкцию, что и погружные конденсаторы. Конструкция прямоугольного рефрижератора представлена на фиг. 20; перемешивание рассола производится горизонтальным пропеллером. При производстве льда прямоугольный испаритель превращается в ледогенератор, в котором змеевики располагаются под ледяными формами или сбоку их, как это изображено на чертеже 20.

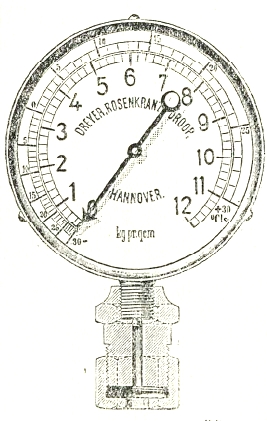

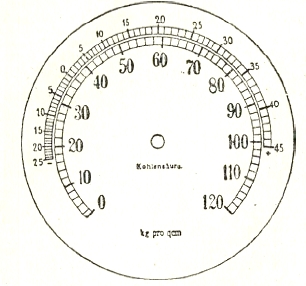

Правильное соотношение давлений и температур в конденсаторе и испарителе устанавливается на основании показания манометров на всасывающей и на нагнетательной линиях. Надлежащим открытием регулирующего вентиля регулируется количество протекающего через него холодильного агента и устанавливается нужная температура испарения в рефрижераторе. На манометрах нанесены две шкалы, причем внутренняя указывает давление в атомсферах, наружная – соответствующие температуры испарения или конденсации холодильного агента (фиг. 21 и 21а).

Манометры всасывающий и нагнетательный вместе с регулирующим вентилем выносятся в одно место или даже монтируются на одной общей доске и образуют так называемую манометровую и регулирующую станцию, с помощью которой ведется управление ходом машины. Во избежание потерь холода в окружающую среду как рефрижератор, так и всасывающий трубопровод от регулирующего вентиля до компрессора должны быть тщательно изолированы пробкой; обычно изолируется также часть трубопровода от переохладителя жидкости до регулирующего вентиля, в целях лучшего сохранения достигнутого эффекта переохлаждения жидкости.

Фиг. 21

Схема расположения элементов аммиачной компрессионной холодильной установки, со включением в сеть маслоотделителя, отделителя жидкого аммиака для достижения сухой работы компрессора, а также грязеловителя перед входом в компрессор, представлена на фиг. 22.

Фиг. 21а

Охлаждение посредством рассола, охлажденного в испарителе и циркулирующего по трубам, является наиболее простым, удобным и распространенным. Рассол, заключенный в трубы, является до некоторой степени аккумулятором холода и во время остановки машины содействует поддержанию постоянной температуры в камерах. Преимущество рассольного охлаждения заключается также и в том, что газообразный холодильный агент не выходит за пределы машинного помещения и потому не может отравить воздух в камерах в случае утечки в сети. Непосредственное испарение, будучи более дешевым в оборудовании и в эксплуатации, представляет, однако, значительные трудности в правильном регулировании и распределении холода по отдельным системам охлаждения и в крупных установках в чистом виде применяется по преимуществу для охлаждения морозильных камер, комбинируясь с рассольным охлаждением или уступая ему место в камерах с нулевыми температурами или близкими к ним.

Для получения в камерах необходимой циркуляции воздуха, а также охлаждения и осушения воздуха, устанавливаются специальные воздухоохладители; охлаждение воздуха производится с помощью змеевиков непосредственного испарения или батарей из рассольных труб, через которые продувается вентилятором воздух. Воздухоохладители этого типа называются «сухими» в отличие от так называемых «мокрых» воздухоохладителей, в которых охлаждение воздуха производится непосредственным его соприкосновением с холодным рассолом. Существующие воздухоохладители этого последнего типа, в свою очередь, можно разбить на две группы: к первой группе относятся каскадные воздухоохладители, т. е. такие, в которых рассол падает в виде дождя и через него продувается вентилятором воздух (фиг. 23), ко второй — те воздухоохладители, в которых рассол не свободно падает с высоты, а стекает вниз по металлическим или деревянным поверхностям. Преимущество воздухоохладителей последнего типа заключается в том, что сила сцепления между рассолом и поверхностями, по которым он стекает, не позволяет продуваемому вентилятором воздуху захватывать брызги рассола и нести их с собою через нагнетательные каналы в холодные камеры и «солить» хранящиеся в них продукты. Приходится отметить, что поперечный ток в движении воздуха и рассола является наиболее характерным для большинства существующих воздухоохладителей первой и второй категории.

Фиг. 23

Из мокрых воздухоохладителей второй группы наиболее рациональным, как в смысле образования охлаждающих поверхностей, так и в смысле направления движения рассола и воздуха, является дисковый воздухоохладитель системы Линде. Охлаждающая поверхность образуется тонкими металлическими дисками, сидящими на валиках, приводимых в движение с помощью цепи Галля; диски погружены примерно на 1/3 в холодный рассол, охлаждаемый аммиачными змеевиками, расположенными в нижней части бака. Циркуляция рассола в баке поддерживается лопастным винтом в направлении, противоположном движению воздуха, продуваемого вентилятором. Недостаток этого воздухоохладителя — громоздкость и сложность конструкции. В сухих воздухоохладителях воздух, охлаждаясь от соприкосновения с холодными трубами, осаждает на них влагу в виде снега; удаление «снеговой шубы» производится или механическим путем, или путем оттаивания с помощью горячей воды или пара; в некоторых случаях оттаивание может быть произведено наружным теплым воздухом, подводимым и отводимым с помощью особых каналов на всасывающей и нагнетательной сторонах камеры воздухоохладителя. При оттаивании теплый воздух не должен попадать в холодильные камеры, для чего камера воздухоохладителя отделяется от воздушных магистральных каналов с помощью шиберов. В мокрых воздухоохладителях влага из воздуха оседает непосредственно в холодный соляной раствор, понижая при этом его концентрацию; для сохранения установленной концентрации раствора приходится время от времени производить выпаривание воды из раствора или же добавлять соответствующее количество соли; периодически приходится рассол совершенно сменять, вследствие его загрязнения и насыщения бактериями. Таким образом, мокрые воздухоохладители, будучи сами по себе дешевле сухих, в эксплуатации обходятся дороже.

Так как при наличии принудительной циркуляции возможно достижение наибольшей сухости воздуха, то внешнее охлаждение в воздухоохладителях обычно применяется в тех случаях, когда требуется подсушивание товара или интенсивное удаление выделяемой товарами влаги. В большинстве случаев системы внешнего (с помощью воздухоохладителей) и внутреннего (в самих камерах) охлаждения комбинируются вместе, в соответствии с теми или иными требованиями в отношении сухости воздуха. Помимо циркуляции одного и того же воздуха, находящегося в камере, необходимо время от времени производить и вентиляцию камер, т. е. замену воздуха в них наружным свежим воздухом. Такая замена воздуха производится путем засасывания вентилятором свежего воздуха через особый подводящий канал, охлаждения его в воздухоохладителе, нагнетания в камеру и выталкивания отработавшего воздуха через особую трубу наружу. Приемную трубу для засасывания свежего воздуха желательно выдвигать по возможности выше крыши здания.

Правильная постановка холодильного дела в стране требует создания стройной цепи из холодильников на местах производства пищевых продуктов, холодильников на местах их потребления и организованного холодного транспорта в вагонах-ледниках и судах-рефрижераторах с надлежаще развитой сетью станций предварительного охлаждения продуктов, льдохранилищ, ледяных хозяйств и ледоделательных заводов. Холодильники на местах производства пищевых продуктов служат для замораживания или охлаждения продуктов и для хранения их до отправки. Для охлаждения и в особенности для замораживания продуктов требуется значительный расход холода, и потому холодильники эти должны иметь более мощные машинные установки.

Холодильники на местах потребления продуктов имеют главной целью хранить прибывшие продукты до выпуска их на потребительский рынок. Так как товар поступает в эти холодильники уже охлажденным или замороженным, и холод тратится, главным образом, на поддержание требуемых температур и вентиляцию воздуха и лишь в незначительной мере на охлаждение и подмораживание товара, холодильники эти характеризуются сравнительно маломощными машинными установками.

Средняя стоимость холодильника, включая машинное и механическое оборудование, составляет 4—7 довоенных рублей на 1 пуд емкости склада и 280—360 руб. на 1 куб. саженей его общей кубатуры с оборудованием. Эксплуатационные расходы, включая оплату %% и погашение капитала, составляют в крупных и среднего размера холодильниках около 0,4 коп. на 1 пудодень хранения груза.

С точки зрения теории, наиболее выгодная форма холодильника — кубическая, так как при такой форме отношение холодоотдающей поверхности холодильника к его емкости является наименьшим. В практике построения холодильных складов от кубической формы иногда приходится отступать, так как, с одной стороны, большая высота здания вызывает большую транспортировку грузов в вертикальном направлении, а, с другой стороны, несколько вытянутый фронт представляет иногда больше удобств для одновременной нагрузки или выгрузки большего числа вагонов.

Изоляции наружных стен, пола и потолка холодильника должно уделяться особо серьезное внимание. Конструкция здания должна быть такова, чтобы непрерывность изоляционного слоя могла быть осуществлена полностью без разрывов. Последнее возможно лишь в том случае, если внутренняя конструкция здания, состоящая из плоских железобетонных перекрытий, расположенных на колоннах и полуколоннах у стен, образует собою самостоятельную, не связанную с окаймляющими наружными стенами, внутреннюю этажерку. Изоляция пола нижнего этажа в тех местах, где она прерывается колоннами, переходит в изоляцию колонн и идет обычно до потолка нижнего этажа, где соединяется с изоляцией междуэтажного перекрытия, располагающейся обычно по потолку нижнего этажа. Изоляция междуэтажных перекрытий является необходимой в тех случаях, когда имеется разность температур в смежных этажах. Пробка в настоящее время является лучшим и, пожалуй, единственным изоляционным материалом, вполне пригодным для изоляции таких капитальных сооружений, какими являются холодильники.

Вагоны-ледники, пароходы и баржи-рефрижераторы являются связующим звеном между холодильниками на местах производства пищевых продуктов и холодильниками на местах их потребления. Задачи холодного транспорта вполне удовлетворительно решаются с помощью простых вагонов-ледников. Практика отказалась от применения холодильных машин для охлаждения вагонов вследствие дороговизны и громоздкости оборудования, сложности эксплуатации и затруднений с охлаждающей водой для конденсаторов. Для получения возможности сделать вагон-ледник действительно «изотермическим» и поддерживать в нем наивыгоднейшую для данного груза температуру, как в зимнее, так и в летнее время, необходимо иметь тщательно выполненную изоляцию стенок вагона. Для изоляции вагонов-ледников применяются, главным образом, пробковые плиты, шевелин, линофельт и войлок. Вагоны-ледники устраиваются или с решетчатыми карманами, или со сплошными танками для льда; и те и другие устанавливаются у лобовых стенок вагона и имеют двойные люки для загрузки льда и соли. Карманы и танки отделяются от погрузочного помещения вагона особыми щитами, не доходящими до пола и потолка и устанавливающими циркуляцию воздуха в вагоне. Для спуска воды, образовавшейся от таяния льда, в решетчатых карманах устраиваются так называемые «сифоны» с водяным затвором для предотвращения возможности прохода теплого воздуха внутрь вагона. В танковых вагонах спуск рассола из танков производится периодически путем открытия крана на общей спускной линии из всех танков; холодный рассол, образующийся от таяния льда, задерживается в танках и используется для целей охлаждения вагона, а не стекает неиспользованным наружу. Воздух, охлаждаясь от соприкосновения с холодными стенками танков, выделяет на них влагу, которая стекает вниз в особый поддон, откуда выпускается затем наружу с помощью сифона.

Для снабжения вагонов-ледников льдом по пути следования, в соответствующих пунктах должна быть произведена заготовка льда во временных (открытого типа) или постоянных (закрытого типа) льдохранилищах. Емкость льдохранилища определяется, исходя из расчета загрузки 125—150 пуд. льда на вагон в пунктах отправления и 60—75 пуд. на промежуточных пунктах и учитывая потерю от таяния льда при хранении в льдохранилище до 30% и более, в зависимости от качества льдохранилища и климатических условий. Льдохранилища располагаются обычно на расстоянии друг от друга в 200—300 верстах, что отвечает, примерно, среднему суточному пробегу товарных поездов. Загрузка льда и соли в карманы и танки вагонов-ледников производится с особой эстакады, платформа которой располагается обычно над уровнем крыши вагона-ледника. Для указанной цели почти повсеместно в России находил себе применение естественный лед, и только на Кавказе и юго-востоке России, в связи с местными климатическими условиями, появилась необходимость применения искусственного льда. В настоящее время, вследствие дороговизны заготовки естественного льда, границы выгодного применения искусственного льда значительно расширяются; одно из главных препятствий к более широкому применению искусственного льда — значительность первоначальных затрат на оборудование ледоделательных заводов. Если расход электрической энергии на производство искусственного льда является небольшими измеряется 45—50 к. у.-час. на 1 тонну льда или, в паровых установках, 1 пудом каменного угля нормальной теплотворной способности на 8—10 пудов льда, в зависимости от размеров установки, то накладные расходы по содержанию персонала, оплате %% и погашению капитала при обычной средней степени использования установки в год на 35—40% выходят довольно значительными. Стоимость производства искусственного льда может быть в значительной мере понижена путем целесообразного комбинирования в одном предприятии ледоделательного завода с районной или городской центральной электрической станцией.

Действительно, сопоставляя условия их работы, нетрудно усмотреть, что машины электрических станций, будучи сильно нагружены в зимние месяцы, когда потребность в токе для освещения является максимальной, летом используются весьма слабо, за исключением 3—3 ½ вечерних часов, когда кривые нагрузки станции обнаруживают резкие подъемы. Стремление выровнять нагрузку станции приводит обычно к необходимости установления льготных тарифов на электрическую энергию, отпускаемую в часы недогрузки станции. Трудно найти более выгодную постоянную нагрузку для электрической станции, чем завод искусственного льда, так как в летние месяцы потребность в токе для освещения минимальная, а во льде — максимальная, и, кроме того, ледоделательный завод, при известном запасе в размерах установки, в часы наибольшей нагрузки станции на освещение, беспрепятственно может быть выключаем из сети. В данном случае имеет место максимальное использование машинного инвентаря предприятия и его технического персонала и вытекающее отсюда удешевление производства льда.

Широко применявшиеся в довоенное время в России способы перевозки скоропортящихся продуктов без применения холодильной техники во многих случаях совершенно исключали возможность доставки их на рынок, в других случаях эта доставка сопровождалась порчей значительной части товара, в третьих она становилась возможной благодаря ухудшению качеств продуктов и их обесценению, в четвертых — требовала весьма дорогих способов перевозки. Такая неорганизованность в деле хранения, перевозки и сбыта скоропортящихся продуктов дорого обходилась и производителю, и потребителю, и всему народному хозяйству в его целом, так как приводила к невозможности для производителя развить производство скоропортящихся продуктов из размеров сезонного до размеров их годового потребления, а также к обесценению продуктов сельского хозяйства в сезон их производства. Отсутствие выгодных условий сбыта оказывало угнетающее действие на пастбищное скотоводство в северно-кавказских, среднеазиатских и западносибирских областях. Степное овцеводство, например, вынуждено было отправлять свой продукт на салогонное производство, совершенно обесценивая при этом мясо и удорожая сало. Холодильная техника дает возможность сконцентрировать убой в местах производства скота в условиях надлежаще организованного ветеринарного надзора с полной утилизацией на месте продуктов убоя, как то: кожи, сала, кишок, крови, рога, шерсти и пр., на организованных при хладобойнях утилизационных заводах и доставлять разделанное и обработанное мясо в охлажденном или замороженном состоянии в вагонах-ледниках в центры потребления, не загружая при этом железнодорожной сети колоссальным подвижным составом, потребным для перевозки скота в живом виде; перевозка живого скота требует в пять раз больше вагонов по сравнению с перевозкой обработанного мяса и, кроме того, приводит к значительной потере в весе скота, к падежу его во время дороги, а также представляет значительные затруднения с кормом, водопоем и пр. Западносибирское маслоделие, в свою очередь, могло развиться исключительно вследствие введения на Сибирской дороге вагонов-ледников для экспорта сибирского масла за границу; известно, что сибирское масло, прибывая на лондонский рынок, имело иногда блеклый налет, достигавший в толщину до одного дюйма и больше, как следствие недостаточной подготовки его к отправке, вследствие чего сибирское масло расценивалось на заграничном рынке сравнительно низко. Громадное количество рыбы, вследствие отсутствия достаточного числа холодильников на местах улова и надлежаще развитого холодного транспорта, обесценивалось во вкусовом и питательном отношении путем засола и вяления, и лишь незначительную часть удавалось сохранить в свежем виде.

Интересы развития сельского хозяйства требуют широкого экспорта за границу скоропортящихся продуктов, взамен существовавшего до сего времени экспорта по преимуществу зерновых и других сырьевых продуктов земледелия, и перехода к иным более выгодным комбинационным формам земледельческо-скотоводческого хозяйства. Последнее возможно лишь при самом широком применении холодильного дела и надлежащем оборудовании главнейших направлений экспорта холодильными устройствами.

Искусственное охлаждение, помимо сельского хозяйства, находит широкое и чрезвычайно разнообразное применение в промышленности, охватывая целый ряд производств, как то: пивоваренное, дрожжевое, кондитерское, маргариновое, парафиновое, желатинное, клееваренное, резиновое, текстильное, красильное, фотографических пластин и бумаги и пр.

В СССР, как стране по преимуществу сельскохозяйственной, холодильная техника находит применение, главным образом, в отношении сельского хозяйства, но в масштабе, далеко не соответствующем его размерам. Обеспечивая продукты от порчи, сохраняя их пищевые качества и достоинства, преодолевая время и пространство, холодильная техника является могучим стимулом производства скоропортящихся продуктов, содействует их широкому сбыту на внутреннем и внешнем рынке и потому отвечает одновременно интересам производителя, потребителя и всего народного хозяйства в целом.

Литература: George Göttsche, «Die Kältemaschinen und ihre Anlagen». Hanseatische Verlagsanstalt, 1915; Р. Ostertag, «Die Kalteprozesse». Verlag Springer, 2 Aufl. 1924; Hans Lorenz and С. Heinel, «Neuere Kühlmaschinen, ihre Konstruktion, Wirkungsweise und industrielle Verwendung». 6 Aufl., Verlag v. R. Oldenbourg; R. Stetefeld, «Die Eis- und Kälteerzeugungsmaschinen». 1927; I. Ewing, «Die mechanische Kälteerzeugung». Verlag. Vieweg, 1910; Gustav Döderlein, «Prüfung und Bereсhnung ausgeführter Ammoniak-Kompressions-Кältemaschinen». Verlag v. R. Oldenbourg, 2 Aufl. 1912; А. В. Рязанцев, «Введение в теорию холодильных машин». СПБ. 1912; его же, «Холодильное дело», Москва, 1919; Е. Reif, «Kühlmaschinen und Kühleinrichtungen für Kriegs- und Handelsschiffe». Ziemsen Verlag, 1912; W. Koeniger, «Die Kompressions-Kältemaschinen. Der «nasse» und «trockene» Gang der Kompressions-Kältemaschine». Verlag v. R. Oldenbourg, 1921; Taschenbuch für Kalte — Techniker von G. Göttsche, neuherausgegeben von W. Pohlmann. Hanseatishe Verlagaanstalt. 1922; Н. С. Комаров, «Холод», 1924; Hirsch, «Die Kaitemaschinen». Verlag Springer. 1925; В. Е. Цыдзик, «Холодильные машины и установки». Атлас. Издательство МВТУ. Москва, 1927; Motz, «Principles of Refrigeration», New-York, 1926; В. Гоффман, «Холодильные машины», перевод, 1927.

В. Цыдзик.

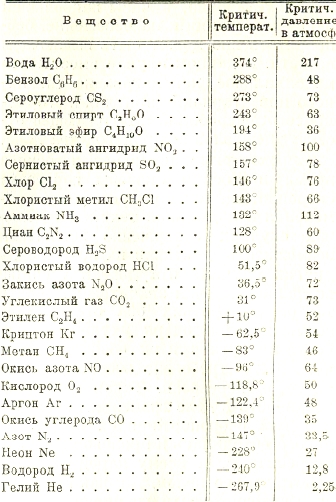

Сжижение газов. Всякий газ представляет собой ненасыщенный пар (см. XXXI, 311) некоторой жидкости, а потому может быть обращен в жидкое (а также и в твердое) состояние. Для возможности сжижения какого-нибудь (химически индивидуального) газа необходимо, чтобы его температура была ниже критической (см. критическое состояние). Если она лишь немногим ниже критической температуры, то для возможности сжижения газа придется его подвергнуть давлению, которое будет немногим ниже критического давления; с понижением температуры газа понижается и требуемое давление. В следующей таблице указаны критические температуры и давления различных веществ, расположенных в порядке понижающихся критических температур1).

1) За исключением первых пяти веществ все остальные являются газами при обыкновенной температуре и при обыкновенном давлении.

Из этой таблицы видно, что, применяя давления в несколько десятков атмосфер, можно обратить в жидкость углекислоту СО2 уже при обыкновенной температуре; чтобы обратить в жидкое состояние этилен, необходимо охладить его ниже 10°; но для обращения кислорода в жидкость требуется холод ниже —118,8°, а в случае водорода — ниже —240°.

Первые опыты, приведшие к сжижению некоторых легко конденсируемых газов (аммиака, сернистого газа), относятся к концу XVIII в. В первой половине XIX в. Фарадей производил систематические опыты над сжижением газов. Ему удалось перевести в жидкое состояние хлор, сероводород, углекислый газ, азотноватый ангидрид, циан, хлористый водород, этилен, фосфористый водород РН3, фтористый кремний SiF4, фтористый бор BF3, йодистый водород HJ, закись азота N2О и др.; некоторые из этих веществ были получены Фарадеем также в твердом виде; например, твердая углекислота СО3 представляет собой белое тело, по внешнему виду напоминающее снег и имеющее (под атмосферным давлением) температуру — 78°. Фарадей в своих опытах применял давления до 40 атмосфер и холод до —110° (такая температура получалась в смеси твердой углекислоты с эфиром, испарявшейся под колоколом воздушного насоса). Фарадею не удалось обратить в жидкое состояние лишь следующие из известных в его время газообразных веществ: метан, окись азота, кислород, окись углерода, азот, водород. Эти шесть газов получили название «постоянных» газов.*) Опыты Фарадея, между прочим, показали, что если, с одной стороны, средством сжижения газов является низкая температура, то, с другой стороны, газ, сгущенный в жидкость или в твердое тело, сам служит источником еще более низкой температуры. Так, чтобы аммиак сгустить в жидкость при комнатной температуре, его нужно подвергнуть давлению в 7—8 атм.; если же уменьшить давление над жидким аммиаком до 1 атм. (например, поместив его на открытом воздухе), то он закипает (как вода под колоколом воздушного насоса), температура его, вследствие затраты тепла на парообразование, понижается до —33°.

*) Из предыдущей таблицы легко видеть, что перечисленные 6 веществ имеют критические температуры наиболее низкие среди веществ, известных в эпоху Фарадея.

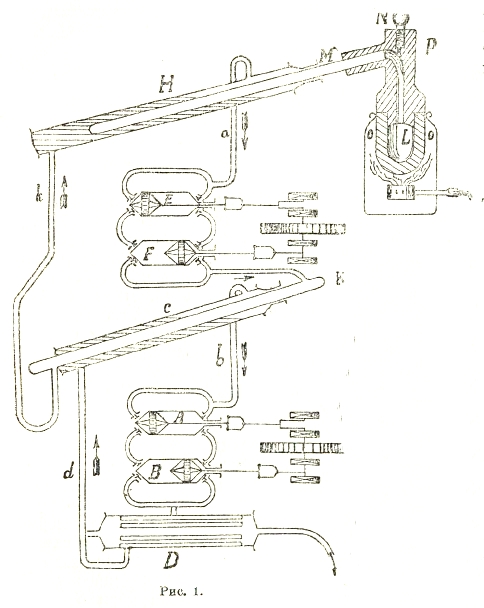

Швейцарский физик Пикте разработал (1877) идею — постепенно достигать более и более низких температур, пользуясь газами, легче сжижаемыми, в качестве источников холода, позволяющих сгустить газы труднее сжижаемые. На рис. 1 дана схема приборов в опытах Пикте. С есть наклонная труба, содержащая в нижней части жидкий сернистый ангидрид, в верхней — пары его. Эти пары постоянно выкачиваются через трубку в системой двух последовательно включенных насосов А и В, имеющих по два всасывающих и по два нагнетательных клапана, и нагнетаются в конденсатор (холодильник) D, охлаждаемый текущей водой, где и сгущаются снова в жидкость, которая затем по трубке d опять поступает в трубу С. Таким образом, сернистый ангидрид проходит круговой процесс (цикл); теплота, развивающаяся за счет работы насоса, уносится охлаждающей водой; в трубе С, благодаря испарению жидкого сернистого ангидрида, температура падает до —70°. Труба С с охлажденным до этой температуры сернистым ангидридом играет роль холодильника в аналогичном следующем цикле, проходимом углекислотой (труба Н, трубка а, насосы Е и F, трубка К, охлаждаемая сернистым ангидридом, наконец, обратная трубка к); углекислота в трубе Н охлаждается до —130°. L есть железная реторта, переходящая в закрытую трубку М, на конце которой имеются манометр и выпускной клапан (на рис. 1 не показаны). В реторту помещают бертоллетову соль, при подогревании выделяющую кислород, заполняющий трубку М. Так как трубка М окружена средой, имеющей температуру более низкую, чем критическая температура кислорода, то, когда давление кислорода в М достигнет достаточной величины (30—40 атмосфер), кислород здесь станет обращаться в жидкость. Открывая выпускной клапан, Пикте выпускал струю жидкого кислорода наружу.

Рис. 1.

В 1883 г. краковские физики Врублевский и Ольшевский, пользуясь холодом этилена, кипящего под пониженным давлением (25 мм ртутного столба, температура кипения —136°), получили в жидком виде большое количество кислорода. В свою очередь, применяя жидкий кислород как более сильный охладитель, они обратили окись углерода и азота не только в жидкое, но и в твердое состояние. Для окиси углерода точка кипения под атмосферным давлением оказалась равной —190°, точка замерзания при давлении 100 мм ртутного столба —207°. Для азота точка кипения под атмосферным давлением —196°, точка замерзания при 84 мм —210,5°. Самая низкая температура, достигнутая в этих опытах, была —225°; ее получил Ольшевский, испаряя твердый азот при 4 мм. Для сжижения водорода эта температура была недостаточна.

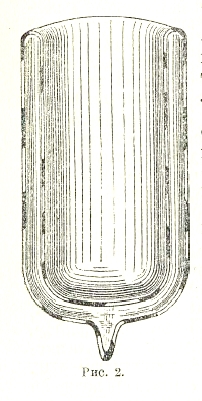

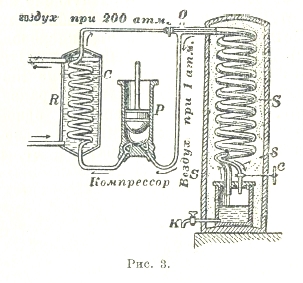

Одновременно с Ольшевским (конец XIX века) в области сжижения газов работал английский физикохимик Дьюар, который для предохранения жидких газов, находящихся под небольшими давлениями и потому имеющих весьма низкую температуру, от притока теплоты извне применил сосуды с высеребренными изнутри двойными стенками (рис. 2), причем воздух из пространства между стенками, выкачан весьма тщательно. Дьюар и приблизительно в одно время с ним немецкий инженер Линде применили к сжижению газов особый принцип, вытекающий из так называемого явления Джоуля-Томсона. Это явление состоит в следующем: если газ переходит от высшего давления к низшему, то происходящее при этом расширение вообще сопровождается изменением температуры газа. При более высоких температурах расширяющийся газ будет нагреваться, при более низких он будет охлаждаться. Температура, пограничная между той и другой областью, называется температурой инверсии. По подсчетам Ольшевского, температура инверсии составляет для воздуха 248°, для азота 233°, для водорода -80°, если газ от давления 100 атмосфер расширяется к давлению 1 атмосфера. Получаемое путем сказанного расширения падение температуры может быть весьма значительно. Так, если воздух при -100° и 136 атм. давления расширяется до 1 атмосферы, то температура его понижается на 93°, чего достаточно для обращения его в жидкое состояние (жидкий воздух под давлением 1 атмосфера имеет температуру -190°). На рис. 3 показана схема машины Линде для сжижения воздуха (более раннего типа). Компрессор Р всасывает воздух из трубки S и нагнетает его в С, причем давление этого воздуха здесь повышается до 200 атм. Затраченная на сжатие воздуха работа переходит в теплоту: сжатый воздух нагревается. Чтобы отнять от сжатого воздуха эту теплоту, трубка С погружена в резервуар R с холодной водой, постоянно сменяющейся. Выйдя вверху из резервуара R, трубка С переходит в другую, очень длинную (около 100 м) трубку s, которая помещается внутри более широкой трубки S, окруженной дурными проводниками тепла. Если открыть вентиль с, то воздух, сжатый в трубках С и s, расширяется, при чем давление его падает до 1 атм. При этом температура расширяющегося воздуха понижается более чем на 50°, и он, входя затем в трубку S и проходя по ней, отнимает теплоту от новых количеств воздуха, идущих в это время по s в противоположном направлении; таким образом, эти новые количества являются уже охлажденными на некоторое число t градусов раньше, чем откроется вентиль с; когда же его откроют, то воздух в s, расширяясь, охлаждается еще на 50° (а всего на 50+t° против первоначальной температуры); затем этот воздух, возвращаясь по S, служит для еще большего охлаждения воздуха в s и т. д., пока, наконец, воздух в s, охладившись ниже критической температуры, не начнет обращаться в жидкость. Жидкий воздух выпускается из машины через кран К, а новые количества газообразного воздуха извне берутся по мере надобности через отверстие о.

Рис. 2

Непосредственно применить машину Линде к сжижению водорода невозможно, потому что температура инверсии этого газа слишком низка (—80°), и, проходя процесс Линде, водород не охлаждался бы, а нагревался бы; но если он предварительно охлажден жидким воздухом, то обращение его в жидкость процессом Линде уже не представляет особых затруднений. Это и было сделано Дьюаром, который впервые получил 20 куб. см жидкого водорода в 1898 г. Заставляя жидкий водород кипеть под пониженным давлением (55 мм), он обратил его затем и в твердое тело. Последней, наиболее трудной, задачей из области сжижения газов было обращение гелия в жидкое и в твердое состояние. Жидкий гелий был получен в 1908 г. голландским физиком Камерлингом Оннесом, который организовал при лейденском университете (около 1890 года) лабораторию, специально посвященную осуществлению низких температур (в 1923 г. подобная «криогенная» лаборатория устроена в Торонто, в Канаде). Оннес пользуется методом Пикте — постепенного получения жидких газов, имеющих все более низкую температуру. Первый цикл, с хлористым метилом, дает температуру —90°; второй, с этиленом, дает —145°; третий, с кислородом, —183° (это — температура кипения кислорода под атмосферным давлением); далее, холод жидкого кислорода используется для того, чтобы обращать в жидкое состояние воздух (температура —190°); жидкий воздух подвергается испарению действием выкачивающего насоса, причем получается температура —210°. Ванна с жидким воздухом, имеющим эту температуру, служит для предварительного. охлаждения водорода, который затем проходит процесс Линде и сжижается. Сжиженный водород, кипящий под атмосферным давлением, имеет температуру —253°. В лаборатории Оннеса получается в час более 10 литров жидкого водорода. В свою очередь, жидкий водород, испаряемый под пониженным давлением, служит ванной для охлаждения гелия до —258°; далее, гелий проходит процесс Линде (температура инверсии для гелия около —253°) и обращается в жидкое состояние; кипя под атмосферным давлением, он имеет температуру —269° (т. е. с небольшим 4°, считая от абсолютного нуля). Наконец, испаряя жидкий гелий под очень малым давлением в 0,013 мм, Оннес получил температуру немного ниже 0,9°, считая от абсолютного нуля: это — самая низкая температура, достигнутая до сих пор. При этих условиях гелий оставался жидким1). В 1926 г. Оннес умер, не добившись решения задачи — обратить гелий в твердое тело. Это удалось его сотруднику Кесому — не путем дальнейшего охлаждения жидкого гелия, а путем сдавливания его. Жидкий гелий переходил в твердое состояние при абсолютной температуре 4,2° под давлением 140 атм. а при абсолютной температуре 1,2° под давлением 25 атм. Водород и гелий в конденсированном состоянии замечательны своей малой плотностью: плотность жидкого водорода под атмосферным давлением 0,07 (т. е. он в 14 раз легче воды), плотность твердого водорода 0,08; плотность жидкого гелия примерно в 7 раз меньше плотности воды, причем она меняется аномально е температурой: при 2,3° абсолютной температуры жидкий гелий имеет максимум плотности.

1) За свои работы по изучению низких температур Оннес получил в 1913 г. нобелевскую премию.

При низких температурах различные вещества и различные явления в веществе обнаруживают ряд замечательных особенностей. Уже при температуре жидкого воздуха (—190°) прекращаются почти все химические реакции — так что, например, калий не действует на (охлажденную) соляную кислоту. Однако ж твердый фтор при —253° соединяется с жидким водородом, причем получается взрыв. Жидкий фтор при —187° реагирует с серой, фосфором, селеном, мышьяком, антраценом, окисью кальция и (при взрыве) с твердым метаном. Цвета различных окрашенных тел при —190° бледнеют, приближаясь к белому. Многие тела, охлажденные жидким воздухом (например вата, стеариновая свеча, яичная скорлупа), приобретают способность фосфоресцировать. Твердые тела, охлажденные жидким воздухом, теряют пластичность, становятся более упругими и хрупкими: охлажденный свинцовый колокольчик издает чистый звенящий звук; свинцовая спираль делается более упругой; цинк, олово разбиваются при ударе. При температуре жидкого водорода значительно ослабляется фотографическое действие; различные кристаллические тела, внесенные в жидкий водород, обнаруживают свечение (электрического происхождения). Семена различных растений, пролежавшие 6 часов в жидком водороде, не теряют способности к произрастанию. Электрическое сопротивление чистых металлов при значительном понижении температуры сильно уменьшается. Но особенно замечательные явления в этой области обнаруживаются при так называемых «гелиевых» температурах, т. е. в промежутке нескольких градусов над абсолютным нулем. А именно, для нескольких металлов здесь сопротивление сразу падает до нуля или, во всяком случае, до величины неизмеримо малой. Это явление Оннес назвал «сверхпроводимостью». Электрический ток в сверхпроводниках может течь помимо наличия электродвижущей силы. Оннес производил опыт с маленькой катушкой, имевшей 1 000 витков очень тонкой свинцовой проволоки, сопротивление которой при комнатной температуре составляло более 700 Ом; эта катушка помещалась между полюсами сильного электромагнита; ее охлаждали жидким гелием, вследствие чего она приходила в состояние сверхпроводимости; затем магнитное поле уменьшали и удаляли самый электромагнит, так что в катушке возбуждался индукционный ток, действовавший на маленькую магнитную стрелку. Оказалось, что этот ток (без электродвижущей силы) длится целыми днями. Сила тока составляла около 0,6 ампера. Подобным образом в свинцовом кольце (заменившем катушку) получался ток в 320 ампер.

Рис. 3

Для сжижения воздуха, кроме способа последовательных циклов, применяемого в лейденской лаборатории, и кроме процесса Линде, применяется еще третий способ, разработанный Клодом. В машине Клода воздух, засасываемый извне, сжимается компрессором примерно до 40 атм. и охлаждается текущей водой. Сжатый воздух поступает в охладитель («регенератор»), где проходит по трубке, охлаждаемой снаружи встречным током весьма холодного воздуха, уже принявшего участие в процессе: в этом заключается так называемая «регенерация» (которая, как видно из предыдущего, играет важную роль также в способе Линде). Затем сжатый и охлажденный до —100° воздух делится на две части. Большая часть (около 4/5) идет в особый цилиндр и здесь, двигая поршень, расширяется до внешнего давления, причем совершаемая расширяющимся воздухом работа передается компрессору, покрывая некоторую часть потребности последнего в энергии. В расширительном цилиндре воздух вследствие затраты энергии охлаждается ниже —140°. Этот воздух затем проходит через конденсатор (холодильник), охлаждая здесь ряд трубок, по которым проходит остальная (1/5) часть сжатого воздуха, остающаяся сильно уплотненной. Благодаря холоду, приносимому воздухом, идущим из расширительного цилиндра, этот уплотненный воздух уже не может оставаться в газообразном состоянии и полностью обращается в жидкость. Охлаждающий же воздух (температура которого теперь около —130°) идет из конденсатора в регенератор и, отдав здесь свой холод новым порциям воздуха, поступающим из компрессора, выпускается наружу. Таким образом, в способе Клода холод получается в результате совершения воздухом «внешней» работы, тогда как в способе Линде главную роль играет затрата тепла газом на совершение «внутренней» работы, идущей на преодоление сил взаимного притяжения молекул воздуха при увеличении расстояний между ними. Клод приспособил свой аппарат для технического разделения воздуха на составные части. Если бы удалось преодолеть некоторые чисто технические трудности (термическая изоляция, смазка холодного поршня), то способ Клода мог бы быть применен также для сжижения водорода и гелия.

А. Бачинский.

| Номер тома | 45 (часть 2) |

| Номер (-а) страницы | 644 |