Холсты

Холсты. В узком, обиходном смысле холстом называют грубую льняную ткань, изготовленную кустарным способом в крестьянском хозяйстве (ср. XXV, 40). Но поскольку последний в ходе исторического развития льнообрабатывающей техники явился прототипом современных льняных тканей, то естественно их все называть в широком смысле тоже холстом. Материалом для образования льняных тканей является льняная пряжа, образованная из волокон, добываемых из стеблей льна (см.).

Культура и первичная обработка льна. Начало льняной культуры теряется в далеком прошлом. В древних египетских памятниках были найдены доказательства употребления льна: уже в 2160—2000 гг. до н. э. культура его достигла широких размеров, при чем техника обработки его в то же время значительно развилась. Изо льна изготовлялись как очень тонкие ткани для лучших одежд, так и более грубые, как, например, паруса, одежда воинов. Известны возделывание и обработка льна в Индии, Колхиде и др. В Греции также высоко ценились одежды из льняных волокон. Но культура льна, давно процветавшая по берегам Нила и в Азии — Закавказье и Западной Персии, — не находила себе благоприятных условий в жарких и гористых местностях Греции. Зато на влажной лесной почве северной Европы она развивалась превосходно. Так, вся Галлия и Нидерланды славились своими полотнами, которые и вывозились на юг в Италию. В Германии тоже издревле готовили себе полотняные одежды; занимались льноводством и славяне. По литературным данным, в России культура льна и выработка из него тканей были известны в IX столетии, причем ткани отличались от греческих толщиной, прочностью и большей грубостью. В летописях можно найти указание на употребление у нас как льняного масла, так и полотна на белье и холстин для парусов; постепенно в меновом обороте наряду с мехами, медом и воском вырастает значение льна. В XIV веке Новгород является самым важным пунктом для торговли России с Западом, производя продажу фламандским купцам местных, а также псковских и вологодских льнов. После падения Новгорода торговля льном перешла на север через Белое море с англичанами. В XVII веке льноводство развивается в Ярославской, Костромской, Владимирской губернии. Правительство собирало дань холстами, а потом само стало принимать меры к расширению культуры льна и организации ткачества. Петр Великий устраивал фабрики и пытался нормировать торговлю льном, взяв весь лен на учет и установив твердые на него цены. В то время за границу вывозилось не только волокно, но и полотна. После же введения на Западе в XIX веке механического прядения вывоз полотна прекратился, вывоз же волокна возрастал непрерывно вплоть до 1913 года. В это время Россия производила около ¾ всего количества льняного волокна, собираемого на земном шаре, что соответствовало валовому сбору волокна в Европейской России от 20 до 30 млн. пудов. Под культурой льна в России находится почти 2% от общей площади посевов, при этом ¾ льняных посевов приходится на нечерноземную полосу. Несмотря на то, что по числу прядильных веретен Россия заняла третье место среди стран Европы, однако переработать все волокно, производимое у себя, сполна она не могла, достигши переработки его едва до 1/5 части своего урожая. Отсюда, естественно, Россия являлась первой поставщицей дешевого волокна, которое перерабатывалось в ткань, как в Европе, так и в Америке. Благодаря своей дешевизне русский лен выдерживал борьбу с хлопком на западноевропейском рынке. Это обстоятельство делало лен для крестьян в районах промышленного льноводства незаменимым источником денежных доходов. По размерам культуры льна на волокно наши губернии можно было расположить в таком порядке: обширная Вятская губерния, Псковская, Смоленская, Тверская и Пермская.

Ботанические особенности льна (см. XXVII, 18 сл.). Для получения материала желательных свойств важен как выбор сорта льна, так и соответственное применение культурных приемов обработки его. Волокна льна представляют собой лубяные пучки, образующие в сечении стебля кольцо, а по высоте его — полый цилиндр. Элементы этих пучков — очень длинные веретенообразные клетки около 25—30 мм, заострены на концах и с узкой полостью. Клетки эти соединены в пучки, идущие вдоль стебля и имеющие длину 40—140 см — в зависимости от длины самого растения. Прочность и тонкость тканей, получаемых из льняного волокна, существенно зависит от свойств лубяных волокон. Волокна льна должны быть возможно длинными, ровными и тонкими, но в то же время и прочными, что возможно у стеблей длинных с малым разветвлением, ибо обилие разветвлений увеличивает число разрывов в пучках и уменьшает тем самым выход льна при разработке. Тонина волокна стоит в зависимости от культуры льна и времени уборки: при равней уборке волокно получается хотя тонкое и эластичное, но выход его невелик; наоборот, ко времени созревания семян выход льняного волокна увеличивается, но качественно он ухудшается, становясь более грубым и хрупким. Посев льна производится недели две спустя после последнего боронования и именно потому, что он требует в самом начале своего роста хорошо обработанной и измельченной почвы. В России (Великороссии) лен сеют в течение мая месяца, когда земля совершенно обсохнет. Однако, это время посева нужно признать поздним, отчего посев льна подвергается многим опасностям как со стороны погоды, так и от других причин. Найдено, что количество тресты, семян и трепаного льна при раннем посеве, например в конце апреля, получается гораздо больше, чем при посеве льна в конце мая. Крепость волокна первого срока оказалась тоже большей. При определении времени уборки льна нужно исходить из целей, с какой лен посеян, т. е. для получения хорошего волокна или для получения посевных или маслобойных семян. Поэтому различают три периода зрелости льна. Первый период зрелости считают неделю спустя после окончания цветения, т. е. тогда, когда на его верхушках почти на всей площади поля образовались уже семенные головки. Лен, выдернутый в таком виде, дает обыкновенно чрезвычайно тонкое и нежное волокно, весьма дорого ценимое на рынке. Вторая пора спелости льна, предназначенного на волокно, наступает тогда, когда нижние листы льна начинают желтеть и опадать. Этот период наступает, однако, полутора неделями позже первого. Изо льна, выдернутого в эту пору, получается также нежное и тонкое волокно. Третьим периодом зрелости льна считается то время, когда стебли и семенные коробочки выделяются на всем пространстве поля и имеют темно-желтый или светло-коричневый цвет с желтоватым оттенком. Эта пора допускается для льна, засеянного с целью получения семян. Волокно от такого льна бывает малоценно, вследствие своей грубости. В зависимости от целей разведения, меняется и способ уборки льна: при культуре исключительно на семена, лен обыкновенно скашивают, ибо при плохом качестве стебля обработка его на волокно не окупилась бы. Если имеют ввиду получить волокно, то заботятся о сохранении возможно большей длины стебля, и тогда уборку его производят тереблением, т. е. выдергивают его с корнем. При этом соблюдают известные приемы, стараясь избегать обрывов стеблей. В последние годы появился целый ряд машин, осуществляющих теребление льна. Из них заслуживают внимания: американская машина Push-Tombyle, английская машина Marshall и Vessot, выдергивающая лен помощью движущихся бесконечных ремней. Выдернутый лен собирают в большие горсти, очищают корневые концы и кладут крестообразно на землю. Затем поступают различно, в зависимости от того, идет ли лен прямо в мочило, или будет предварительно сушиться, молотиться и затем уже идти в мочку. В первом случае мы имеем т. н. «зеленую сушку». Во втором случае лен подвергают сушке или, расстилая его на лугу, или устанавливая в отдельные конусы, или же, наконец, ставят его шатром с таким расчетом, чтобы оба ската равномерно освещались солнцем и лучше продувались ветром. Иногда добавляют к этой сушке еще сушку в овинах. После этого лен подвергается ряду операций с целью выделения чистого волокна, лубяных пучков. Прежде всего, лен подвергают мочке, с целью нарушить связь между лубяными волокнами и окружающими их клетками паренхимы коры и прилегающей изнутри древесиной. Это достигается микроорганизмами, которые разрушают пектиновое вещество и облегчают отделение лубяных волокон. Мочка бывает росяная и водяная. В первом случае лен после предварительной сушки расстилают на лугу и подвергают его, т. о., действию рос и дождей. Лен лежит при теплой погоде и чередовании ясных дней с дождливыми примерно 3—4 недели, а при холодах и сухости мочка заканчивается в 6 недель. Обыкновенно у нас мочку начинают в августе и сентябре. По окончании росяной мочки имеем лен-стланец. Водяная мочка более изучена и более поддается регулированию. Производится она в стоячей или в проточной воде. Вырывают в земле специальные ямы-копанцы, обделывая стенки деревом, и укладывают в них лен горизонтально или ставят его вертикально. После этого заливают яму водой, набрасывают сверху хворосту и кладут поверх него какой-либо груз, чтобы потопить лен. Продолжительность мочки зависит как от сорта льна, так и от качества воды. С целью ускорить процесс мочки были попытки механизировать процесс. Предлагалось действовать на лен то паром, то горячей водой с прибавкой тех или иных реактивов. Отсюда возникла мочка тепловая, т. е. мочка в воде, нагретой до определенной температуры, благоприятной для развития микробов, от 22° до 35°С. Кроме этих биологических способов, существуют способы отделения лубяных волокон из стебля чисто физическим и химическим путем. Если задача всякой мочки сводится к нарушению органической связи между главными элементами льняного стебля, то задача последующих операций заключается в получении льняного волокна в чистом виде. Высушенные стебли льна после мочки называются трестой и подвергаются мятью, с целью надломить древесину и тем самым освободить волокнистые пучки. Применяется для этого простая ручная мялка, которая состоит из доски с двумя продольными щелями, куда входят выступы наподобие складного перочинного ножа. Треста подкладывается под выступы и ими проминается по всей своей длине. Кроме этого, употребляют бельгийскую колотушку, состоящую из куска крепкого дерева с рубчатой поверхностью, сидящего на рукоятке; ударами этой колотушки постепенно по всей длине стебля производится его надламывание. Применяют еще и чугунные вальцовые мялки, состоящие из ряда рифленых вальцов, между которыми пропускается треста. Выделенная костра при мятье составляет, примерно, 30—35% от веса тресты. Промятая треста далее подвергается трепанию, имеющему своей целью очистить волокна от приставшей к ним кострики. При ручном трепании устанавливают вертикально доску с горизонтальным прорезом, через который пропускают горсть тресты, держа ее левой рукой и ударяя ножом в правой руке по другому концу. При этом нужно заботиться о том, чтобы не перебивать волокна, но, скользя по нему, счищать древесину. Ирландская трепальница состоит из колеса, по радиусам которого насажены деревянные планки ножи, осуществляющие трепание тресты. В последние годы появился целый ряд машин, осуществляющих трепание, а иногда и одновременно производящих и мятье тресты — это мяльнотрепальные машины. После этих операций получается трепаный лен, количественно выражающийся 20—25 пудов с десятины (3—4 центнера с гектара). Полученный лен расценивается различно, согласно стандартной таблицы (см. ниже), распределяющей все льны-стланцы на б групп, из которых каждая делится еще на сорта. Из этой таблицы видно, что льны северных губерний отличаются самыми высокими достоинствами. Для льнов-моченцов такого разнообразия кряжей (льнов определенного района) не наблюдается, и их можно распределить на три группы по их достоинству, начиная о Гдовских, Печерских и кончая Дриссенскими и Лукскими малоценными льнами. Трепанием, по существу, и заканчивается первичная обработка льна.

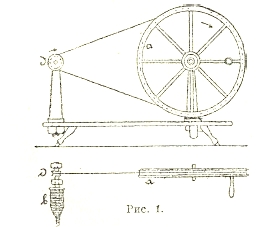

История развития техники льнопрядения. Самым древним и в то же время самым простым орудием прядения является веретено. Работа с ним протекает таким образом. Прядильные волокна (трепаный лен) укрепляются на палке или высоком гребне, откуда прядильщик левой рукой извлекает несколько волокон, ссучивает их между пальцами в ниточку и прикрепляет конец ее к веретену. Последнее представляет из себя деревянную палочку, заостренную с обоих концов и снабженную снизу утолщением. Вращая правой рукой веретено, прядильщик вытягивает в то же время все новые и новые волокна, стараясь по-прежнему не разорвать нити, легонько ссучивая волокна. Так продолжается до тех пор, пока веретено отойдет настолько далеко от него, что дальше работать неудобно. Он наматывает полученную нить на веретено, захлестывает на вершине его петлей и начинает работу сначала. Таким образом, работа слагается из двух процессов — сначала вытягивание и закручивание, а затем наматывание нити на веретено. Следующей модификацией веретена явилась ручная прялка, отличающаяся в своей работе от ручного веретена тем, что вращение веретена производится от колеса помощью бесконечного ремешка, от него идущего на блочок, сидящий мертво на горизонтально установленном веретене (рис. 1).

Рис. 1.

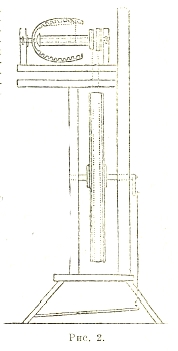

Облегчая работу и увеличивая производительность, ручная прялка процесс работы ручного веретена, в сущности, не изменяет. Несколько иначе идет работа на самопрялке, на которой все три части прядильной работы — вытягивание, закручивание и наматывание — совершаются одновременно (рис. 2).

Рис. 2.

Изобретенная в 1530 году Юргенсом, она и явилась прототипом современных прядильных машин непрерывного действия. В своих главных частях она состоит из махового колеса диаметром в 30—50 см, вращаемого ногой от подножки. На этот маховик перекинуты два шнура, вращающие веретено и катушку, свободно посаженную на него. На веретено посажена рогулька, через вершину которой пропускается нить от левой руки.

Благодаря разнице в диаметрах блочков катушка вращается быстрее рогульки, вследствие чего она тянет нить через ушко рогульки и наматывает ее на себя. Чтобы нить равномерно наматывалась по всей длине катушки, на рогульке делаются крючки, на которые постепенно и перекладывается наматываемая на катушку нить. Несколько ранее Юргенса совершенно самостоятельно ту же задачу непрерывного прядения в совершенно оригинальном виде решил Леонардо да Винчи (умер 1519). Его прялка, являясь прототипом современных банкаброшей, осуществляла одновременно и вытягивание, и кручение, и наматывание на всю длину катушки прядомой нити. Исходя из этих первых типов машин чрез усовершенствование работы отдельных деталей их, постепенно создавали новые и рационально работающие конструкции прядильных машин. Начало механическому прядению было положено в 1738 году изобретением Джонсоном Вудом и Левисом Полем вытяжных валиков, заменявших пальцы прядильщика, вытягивающие мычву из пряслицы. Широкое практическое значение имело изобретение вытяжного аппарата из трех пар валиков, сделанное Аркрайтом в 1769 году. Из них первая пара была питательной, вторая вытяжной, осуществляя вытяжку благодаря большей в 6, 7 и 8 раз своей окружной скорости по сравнению с питательной парой. Когда же Аркрайт к этим валикам приспособил веретено с рогулькой и катушкой, то и получился современный ватер (см. хлопчатобумажное производство) в его первообразном воплощения. Правда, этот ватер годен был для прядения хлопка, но когда в 1825 году Джемс Кей применил растворение у волокон льна склеивающего вещества помощью воды, так что процесс вытягивания происходил уже между элементарными волокнами льна, то пользование ватером для прядения льна стало вполне возможным. Точно так же вытяжной аппарат Аркрайта, работавший с коротким хлопковым волокном, приобретает себе полные права гражданства для обработки длинного волокна льна после того, как в 1801—1820 годах были применены промежуточные гребни между питательными и вытяжными валиками. Отсюда берут свое начало ныне составляющие приготовительный отдел фабрик раскладочные, ленточные машины и банкаброши. Механизация же операции продергивания льна через гребень при ручном прядении начинается с изобретения первой Геклинг-машины в 1805 году и введением целого ассортимента стальных ручных гребней с иглами разной толщины, дающих возможность осуществлять расчесывание трепаного льна до желаемой степени тонины его волокон.

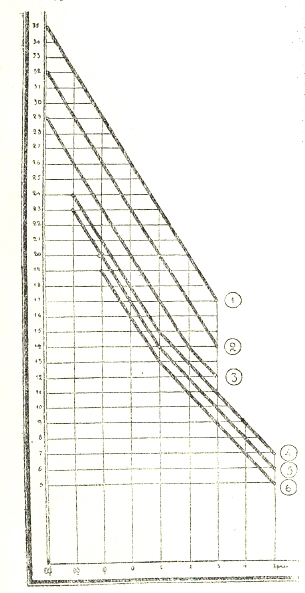

Рис.3.

Сортировка льна. Рыночное волокно, трепаный лен, по своим качествам представляет громадное разнообразие. Так как льнопрядильное производство требует однородного по качеству сырья, то, естественно, возникает необходимость обращать особое внимание на тщательность сортировки его. Прежде всего, лен делится на кряжи. Кряжем называется лен, собираемый с определенной местности и имеющий какие-либо отличительные признаки по сравнению со льном, собираемым в другой местности. Признаки эти бывают внешние и внутренние. К внешним признакам относится, например, цвет льна. Цвет льна, смотря по партии и по кряжу, принимается во внимание при составлении «смеси», отпускаемой на карды и раскладки. Он бывает серый и желтый; лучшими считаются льны серебристо-серого цвета и вообще все светлые цвета. Худшими считаются льны желтые, бурые и красноватого оттенка.

К признакам внутренним, т. е. к таким, которые заключаются в самом волокне и отличают лен одной местности от льнов, взятых из другой местности, а также составляют различие сортов одного и того же кряжа, можно отнести: крепость волокна, тонину, мягкость, эластичность, маслянистость, чистоту, делимость, вес и др. К числу недостатков льна относятся: засоренность, фальсификация и посторонние примеси во льне. Льняное волокно делится на две группы по способу первичной обработки: лен-стланец и лен-моченец. Большей частью волокно стлан крепче волокна русского моченца, хотя мнения здесь расходятся.

Моченцы при разработке делятся труднее, менее гигроскопичны, ввиду неполного удаления клейковины с волокон. По той же причине моченцы менее блестящи на вид по сравнению со стланцами. Помимо деления льнов на кряжи, каждый кряж в свою очередь подразделяется па несколько сортов, обычно 6 или 7, которые имеют постоянный качественный переход от низшего сорта к высшему. Каждому сорту соответствует свой средний определенный №, который получится уже в готовой пряже при учете всего количества длинного волокна известных номеров и всего количества очеса того или иного номера. Лен-стланец по разным кряжам разбивается на сорта: высоко-отборный (В. О.), высоко-фабричный (В. Ф.), фабричный (Ф.), отборный (О.), первый сорт (1), второй сорт (2), третий сорт (3), четвертый сорт (4). Номенклатура моченцев иная, приспособленная к вывозу его за границу. Признаки, определяющие сорта, будут следующие: В. Ф. — волокно во всю длину чистое, блестящее, гладкое, крепкое. Ф. — волокно грубое, головка по цвету и грубости подходит к комлю. О. — еще грубее, шероховато на ощупь, волокно проходит во всю вязку. 1 — является основным сортом, характеризующим данный район; в большинстве случаев продажа происходит на основании этого сорта. Волокно во всю длину вязки не проходит, оно слабо, грязновато, не имеет блеска. 2 — волокно слабое, хрупкое, с большим присутствием костры и присухи. 3 — еще слабее, костристее, присушистее и легковеснее. 4 — или брак — идет почти весь в паклю. Лен русских моченцевых кряжей делится на три группы: средний, низкий и самый низкий. Одинаковые по качеству кряжи, имеющие один и тот же средний №, объединяются в группы.

Эти группы в свою очередь объединяются в одну таблицу, называемую государственным сортомером, или таблицей качественной характеристики кряжей, имеющую своею целью ввести однообразную классификацию сырья. Таблицу эту можно изобразить в виде диаграммы (рис. 3). По оси абсцисс откладываются сорта групп; по оси ординат — средний №, соответствующий каждому сорту данной группы. Полученные 6 кривых выражают зависимость среднего № по сортам. Однако, такая характеристика льна по средним №№ не дает полного представления об его качестве и о действительной выгодности при переработке его на фабрике в те или иные №№ пряжи, ибо без учета получаемого вычеса, очеса и угара полной характеристики льна не получается. Поэтому эта таблица не может служить стандартом, ибо последний должен выражать конкретно свойства каждого сорта. Стандартом же называется совокупность нормальных, типичных, официально каждый год устанавливаемых или проверяемых образцов, характеризующих собой урожай данного года. Стандартные образцы должны быть охарактеризованы по своей прядильной способности. Для этого необходимо, прежде всего, дать образцы не только трепаного льна, но чесаного льнами очеса, которые давали бы конкретное указание на то, что мы называем тем или иным №. Но одного образца мало, надо дать также и характеристику образца. Дать же характеристику образца значит дать те результаты, «которые получаются при переработке его в пряжу, дать его прядильную ценность. При этом очень важно установить и указать те технические условия чесания волокна, при которых происходила оценка его качества.

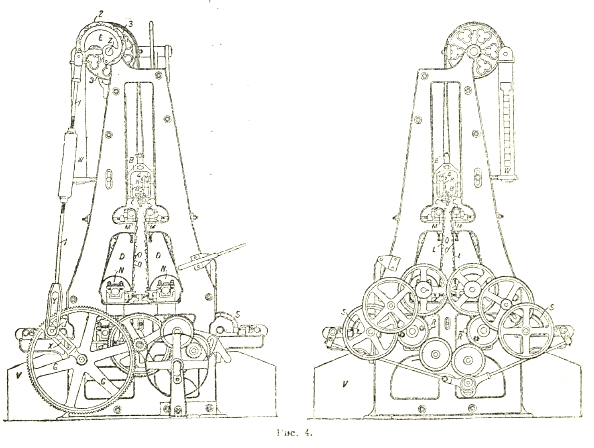

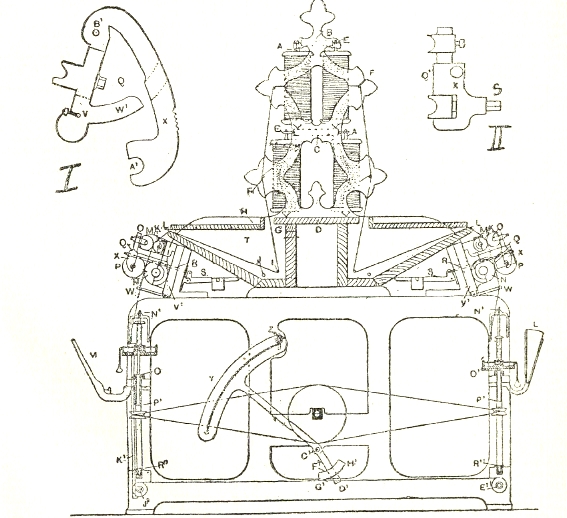

Чесание льна. Цели процесса чесания сводятся к следующему: 1) отделить длинное волокно (вычес) от коротких волокон из общей спутанной массы льна. 2) Дробить технические волокна на более мелкие, тоже технические волокна. 3) Очистить волокна от посторонних примесей: узелков, шишек, костры и др. 4) Возможное уравнение длины волокна в горсти путем обрыва наиболее выступающих волокон из конца горсти. 5) Параллелизовать длинные волокна. 6) Окончательно рассортировать получающиеся после чесания горстей длинные волокна и назначить им № в соответствии с их прядильной способностью. В результате чесания трепаного льна (льна-сырца) мы получаем два вида волокон, идущих далее для прядения, а именно: длинное, особенно ценное волокно, называемое «чесаным льном», и короткое волокно, менее денное, называемое «очесом». В связи с этим льнопрядильная фабрика и заключает в себе как бы два производства — производство «льняной» пряжи, где происходит обработка «чесаного льна», и производство «очесочной пряжи», заключающейся в обработке очеса. Чесание льна бывает двоякое: ручное — на неподвижных гребнях, и машинное — движущимися гребнями. Орудием ручного чесания являются гребни, представляющие из себя стальные круглые конические иглы, толстыми концами своими укрепленные прочно в буковых планках. Иглы каждого гребня должны быть одинаковой длины, хорошо отшлифованы, тонко заострены и достаточно упруги. Свойство упругости игл гребня, способность их пружинить имеет большое значение для успеха процесса чесания, делая этот процесс более совершенным, уменьшая количество обрывов волокна, смягчая резкое ударное взаимодействие между волокнами и иглами гребня при чесании и предохраняя волокно от излишних напряжений. Все фабричные гребни различаются по тонине иглы и по частоте их насадки. Обычно, чем тоньше иглы, тем больше насаживается их на 1 кв. дм, тем короче игла, и, следовательно, тем выше № гребня. Номер гребня есть обозначение степени тонины гребня, он указывает на то, сколько игл находится в первом его ряду. Площадь, которую занимают иглы на гребне, зависит от размера горсти, структуры льна и силы чесания. Она уменьшается с увеличением № и колеблется от 36 кв. дюйм, до 14 кв. дюймов для № 200. Чем крепче, эластичнее, делимее и тоньше волокно, тем гребень должен быть выше. Для низких льнов берется: грубый гребень № 13; средний — №18, № 20, № 22, № 30 и тонкий гребень — № 40. Для средних льнов берется: грубый — № 13, средний — № 24, №28, № 30; тонкий гребень — № 60. Для высоких льнов берется: грубый — № 13, средний — № 28, № 36, № 40 и тонкий — № 80. По числу гребней, применяемых при ручном чесании, различают чесание: одногребенное, двухгребенное и трехгребенное. Одногребенкое чесание применяется, когда требуются невысокие №№ чесаного льна. Для этого употребляют гребни № 13, 14, 15 и 16. Двухгребенное чесание применяется для невысоких №№ льняной пряжи до № 24. Гребни употребляют в следующих комбинациях: №№ 13 и 18; 13 и 22; 13 и 24; 13 и 26; 13 и 28; 13 и 30; 13 и 36; 13 и 40. Для 3-гребневой обычной ручной чески берут гребни; №№ 13 — 18 — 30; 13 — 22 — 36; 13—24—40; 13—26—50; 13—28—60. Самый процесс чески заключается в следующем: взяв горсть льна в правую руку, чесальщик накидывает ее на гребень и протаскивает ее на себя через иглы гребня. Накидывание горсти начинают с вершины или с комля, постепенно доходя до средины. Переложив горсть из руки в руку, чесальщик набрасывает ее на гребень так, что горсть ложится на него другим, не прочесанным концом. Одновременно с ческой происходит сортировка вычеса, причем лен обычно сортируют на 3 и 4 номера, а очесок на 2 номера. Уменье определить качество горсти чесаного льна и дать ей соответствующий № требует от чесальщика большого внимания и опыта. Чесаный лен обозначается обычно с № 20 и выше. Очес — с № 4 и выше. Что касается машинного чесания, то, преследуя те же самые цели, что и ручное чесание, оно осуществляется на специальных чесальных машинах, называемых геклинг-машинами. Процесс машинной чески распадается на 3 части: предварительный ручной прочес горстей льна на редких гребнях (обдержка), машинную ческу на геклинг-машинах и следующую за ней оправку, или перечес, горстей льна на ручных гребнях. Цель обдержки подготовить волокно к машинному чесанию. Благодаря обдержке на машине получается меньше очеса, уравниваются и расправляются спутанные волокна и концы горстей льна-сырца, что облегчает работу машины. Сама машина состоит из 4-х длинных цилиндров, попарно расположенных друг над другом (рис. 4). На каждую пару надеты бесконечные кожаные ремни с гребенными планками различных №№. Ремни с гребнями движутся навстречу друг другу. Над промежутком между встречающимися планками помещается горизонтальный брус или каретке, движущаяся вертикально. По каретке двигаются одна за другой колодки с зажатыми горстями льна. Если теперь каретка опускается, то свободные концы льна попадают как раз между вращающимися гребнями, которые своими иглами и прочесывают волокно. Каретка поднялась, колодки передвигаются, по брусу, чтобы попасть при следующем опускании каретки на высший № гребня. Передвигаясь одна за другой, колодки проносят лен через весь ассортимент гребней машины, начиная с грубого и кончая самым тонким.

Рис. 4

Иногда ставят рядом две машины: на одной колодки идут в одном направлении, прочесывая, положим, вершину горсти льна, а на другой, возвращаясь, прочесывают комель. Если теперь у этой спаренной машины, или дуплекс, установить механизм, отвертывающий колодку, вытягивающий не прочесанный конец льна, завертывающий колодку и направляющий ее для прочеса, то мы и будем иметь современную геклинг-машину автомат. Имеются два типа геклинг-машин: хорнеровские планочные машины и машины дуплекс конструкции Коттон и Ко со съемными вальянами. Первоклассной репутацией пользуются машины второго типа.

Горсть льна после обдержки, поступающая на заправку в колодку геклинг-машины, должна иметь для успешности машинного прочеса как определенный вес, так и определенную форму, длину и влажность. Вес горсти льна-сырца ставится в зависимость от производительности последнего в рыночных пудономерах. Для льнов с производительностью в 12—18 пудономеров вес горсти берется в 66 золотников, при производительности от 18 до 24 пудономеров — 46 золотников и, наконец, при производительности от 18 до 36 пудономеров — 32 золотника. Операцией, которой заканчивается машинная ческа льна, является так называемая ручная оправка низких сортов на одном гребне и перечес более высоких сортов, производимый также вручную на 2-х гребнях. Оправка имеет целью удаление шишек, петель, образовавшихся при машинном чесании. Перечес применяется в том случае, когда нужно иметь более высокие №№ льнов из чесаного льна после машины. Обычно на перечесе получается 4 №№ чесаного льна и 1 № очеса. На перечес идут льны от № 30 и выше. Например, до перечеса имели чесаный лен № 66; после перечеса получаются №№ чесаного льна — 80, 70, 60, 56 и очес № 26. Результат ручного или машинного прочеса дает данные для оценки пошедшего льна-сырца по среднему номеру. Средним номером льна называется тот средний № пряжи, который из него можно сработать на прядильной фабрике. Номером же данной пряжи называется число пасьм (1 пасьма = 300 ярд), содержащихся в одном английском фунте. Итак, в основу оценки той или иной горсти льна кладется эмпирическая оценка прядильной способности льна этой горсти. Прядильной же способностью волокна называется тот наиболее высокий № пряжи, который можно получить из этого волокна при условии, что полученная пряжа по своему качеству будет соответствовать нормальным качествам пряжи, которые требуются рынком или ткацким производством. Средний же номер подсчитывается так: взята партия льна в 40 пудов и в результате чески получились: чесаного льна № 30 — 1 пуд; № 36—10 пуд.; № 40—4 пуда; № 48—2 пуда; очеса: № 16 — 1,5 пуда; № 18 — 16,5 пуд.; № 22 — 3 пуда.

Низкие сорта трепаного льна, поступающие в чесальное отделение, разрабатывать на вычес не выгодно, поэтому его обрабатывают прямо в очес, как говорят «на спуск». Производится это на фабриках и в том случае, когда не хватает очеса как побочного продукта чесания длинного волокна. Приготовление «спуска» осуществляется тремя способами: I. Вручную на гребне, в большинстве случаев на одном №13 или на двух гребнях 13 и 18. II. На специальной машине-тизере, после которой производится очистка волокна на трясилке. III. Приготовление короткого волокна на грубой или брекер-карде для получения спуска высокого качестве. Итак, в результате процесса чесания в его современно-фабричных условиях получаются следующие материалы: 1) длинное волокно — чесаный лен, или вычес, состоящий из длинных, очищенных, параллелизованных волокон, расположенных в горстях. Но крепости чесаный лен занимает первое место среди льняных материалов. 2) Очесок — материал, полученный при чесании горсти льна, представляет собой не разработанное, не расщепленное и не раздробленное волокно, характер которого зависит от обрывов цельного волокна. Очес получается, когда при чесании сила взаимного трения между иглами гребня и волокнами увеличивается настолько, что она превосходит разрывное усилие волокон и вызывает разрыв. Волокна, разрываясь, теряют свои качества и свою длину, образуя скопление более коротких, но все же достаточно длинных волокон, разнородных по качеству. 3) Очесок-спуск — материал, получающийся из низких сортов до 1-го сорта и отборного включительно, из льнов Костромских, Муромских, Мышкинских, Ковернинских и других более низких кряжей. На ручной спуск идут льны слабые, мягкотелые; волокно, полученное с ручного гребня № 13, будет довольно грубо, толсто и, ввиду малой его разработки, сохранит свою первоначальную крепость. На тизер также поступают льны слабые, мягкотелые. Работа на тизере отличается своей большой продуктивностью, но дает мало разработанный и плохо очищенный продукт, почему после тизера необходимо обработать волокна для его очищения на трясилке. При получении спуска при помощи брекер карды происходит дальнейшее укорачивание, разрывание волокон, вследствие резких воздействий расчесывающих орудий на волокно. Следовательно, волокно на брекере слабеет, дробится и теряет свою цельность. 4) Кудель — материал, получаемый в результате примитивной крестьянской обработки волокна помощью щеток и деревянных гребней. 5) Пакля — состоит большей частью из волокон комлевых частей стебля и содержит большое число коротких, спутанных, совершенно не проработанных волокон.

Приготовление и прядение льна. Имея эти материалы: с одной стороны, хотя и разработанный, но все же имеющий определенную длину чесаный лен, а с другой стороны — бесформенную массу очеса — мы должны далее превратить то и другое в произвольно длинную равномерную нить-пряжу. Если при работе с веретеном прядильщик левой рукой вытягивал, стараясь соблюдать равномерную толщину нити, несколько волокон через гребень и затем несколько их скручивал, прежде чем окончательно закрутить их веретеном, то в современных фабричных условиях льнопрядения эта предварительная операция и составляет содержание целого приготовительного отдела. И здесь отдельные небольшие порции чесаного льна накладываются сперва друг на друга своими концами в ленту, затем эта лента вытягивается, расправляется, складывается в две или три подобных себе и, наконец, несколько подкручивается, образуя ровницу, или предпряжу, из которой уже и получается того или иного № пряжа. Для очеса процессы обработки остаются теми же, только вместо накладывания вначале его подвергают обработке на карде, с целью превращения спутанной массы волокон в ленту. В силу этого различия обрабатываемого материала само прядение и делится на льняное и очесочное, давая пряжу качественно различную. Очевидно, что насколько тщательно проработана ровница, в такой степени и равномерной получится пряжа. Проработка же ровницы осуществляется двумя операциями, составляющими сущность приготовительного отдела — это сложение и вытягивание лент. Цель процесса сложения в своей теоретической основе заключается в желании получить равномерную по весу ленту. Это достигается тем, что ленты одинаковой, примерно, разработки накладываются друг на друга. Так как в каждой ленте неизбежно есть и толстые и тонкие места, то чрез наложения их друг на друга эта разница в толщине несколько сглаживается. Вероятность получения большей равномерности, как показывает аналитическое исследование этого вопроса, увеличивается с увеличением числа сложений. Отсюда вывод, который положен в практику приготовительного процесса: для получения более равномерной ленты следует применять большее число сложений.

Цель же процесса вытягивания заключается в утонении вытягиваемой ленты, чем и создается возможность произвести сложение, создающее равномерность новой ленты. Таким образом, отсюда уже видно, что эти два процесса тесно связаны друг с другом, дополняют как бы один другой. В самом деле, если сложение создает большую равномерность в ленте, то вытягивание делает возможным правильное осуществление этого сложения. Первое, что происходит с лентой в процессе вытягивания — утонение ленты, — осуществляется помощью так называемого вытяжного аппарата, который состоит из двух пар валиков. Окружная скорость второй пары делается в несколько раз более окружной скорости первой пары. За счет этой разницы в скоростях и происходит вытягивание ленты, проходящей между этими парами. Первая пара носит название приемной, или питательной, и состоит из двух стальных гладких цилиндров одинакового диаметра; вторая пара называется вытяжной и состоит из нижнего стального цилиндра и верхнего деревянного цилиндра значительно большего размера. Процесс вытягивания представляется чрезвычайно сложным, и для его разъяснения можно привести соображения самого общего характера, ибо причины, от которых зависит успешность вытягивания, находятся между собою в весьма сложной связи, точного выражения которой не найдено. Процесс вытягивания осложняется еще наличием греблей с иглами, которые помещаются между питательными и вытяжными валиками, двигаясь от первых ко вторым с постоянной скоростью. Благодаря этому гребни совершают прочесывание ленты, осуществляя его вблизи питательной пары превышением скорости гребня над скоростью движения волокна, вблизи же вытяжной пары — превышением скорости волокна над скоростью движения гребней. Кроме того, промежуточные гребни с иглами, создавая свое «поле сил трения» между волокнами, переносят их от питательной пары валиков к вытяжной паре, сглаживая разницу в окружных скоростях питательной и вытяжной пары. Процесс, осуществляемый гребнями, содержит, т. о., в себе операции: дробление волокна, его прочесывание и параллелизацию.

Рис. 5.

Действительное воспроизведение разобранных процессов осуществляется в приготовительном отделе на следующих машинах: для льняного прядения - раскладке, ленточных машинах и банкаброше; для очесочного прядения — на карде, ленточных машинах и банкаброше.

Раскладочная машина, или раскладка, состоит (рис. 5) из трех главных частей: питательного прибора, вытяжного аппарата и дублирного аппарата. Задняя часть машины представляет из себя питательный аппарат, состоящий из бесконечного полотна, натянутого на два валика. Полотно состоит из вращающихся бесконечных ремней, которых обычно бывает 6 штук и которые служат для расстилки на нем пучков чесаного льна и подачи их к вытяжному аппарату. Последний состоит из 2-х пар валиков и гребенных планок. Планки, представляющие из себя железные полосы с прикрепленными к ним скобками с иглами, двигаются вперед по полозкам, будучи ведомы нарезкой верхних винтов за свои концы. Дойдя до возможной близости к вытяжной паре, планки падают на нижние полозки и концами своими попадают в нарезку нижних винтов, которые и возвращают их обратно к питательной паре. Здесь кулачки, имеющиеся на концах винтов, поднимают планку ударом вверх, и она, иглами проникая в ленту, концами своими попадает в нарезку верхних винтов, которые и двигают ее к вытяжной паре. Что касается дублирного прибора, то он состоит из дублирной доски с косыми прорезами, через которые проходят ленты. Все ленты, подлежащие сложению, пропускаются затем через один прорез, причем натяжение ленты поддерживается двумя выпускными валиками, имеющими несколько большую скорость, чем вытяжные валики. Эти валики протаскивают ленту через выпускной кондуктор и спускают ее в таз.

Если для чесаного льна первой машиной в приготовительном отделении явилась раскладка, то для очеса таковой служит карда. Целью кардочесания является: 1) очищение волокна, т. е. удаление примесей — костры и мелких перебитых волокон, и 2) распутывание оческа и более правильное распределение его по поверхности чесальных орудий. В массе волокна, подвергаемого процессу кардочесания, находятся примеси свободные и несвободные. К первым можно отнести костру, сор, пыль и все то постороннее, что легко высыпается при встряхивании волокна. Ко вторым же относится так называемая присуха — костра, крепко соединенная с волокном, которая удаляется из оческа не действием центробежной силы, как первая, но непосредственным воздействием рабочих органов — вальянов кард-машины. Кроме очищения оческа и выделения из него полезной для дальнейших процессов части, кардование распутывает всю массу волокон, разделяет их и расщипывает путем воздействия острых игл рабочих органов. Одновременно с этим распрямленные волокна располагаются друг около друга в одном и том же направлении, более или менее близком к параллельному, т. е. происходит некоторая параллелизация волокон. Наконец, кардование осуществляет преобразование волокон очеса в форму, наиболее удобную для последующих операций, в так называемую ленту. К недостаткам кардочесания нужно отнести: 1) при распрямлении волокон образуются, в свою очередь, узелки и петельки, которые частью остаются в ленте, 2) вследствие больших скоростей работающих органов машины происходит разрыв обрабатываемого материала и, следовательно, его ослабление.

Рис. 6. Рис. 7

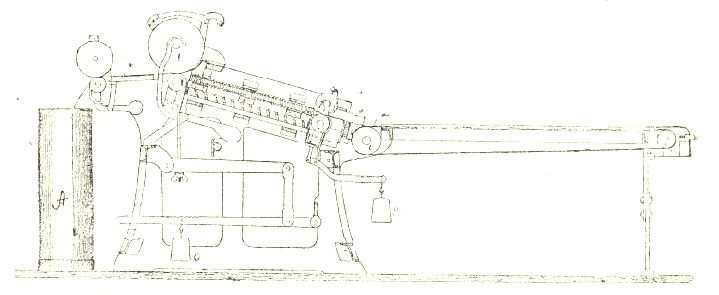

Карда состоит из центрального большого барабана (рис. 6) с диаметром ≈60°, вращающегося около горизонтальной оси, делая 160—180 обор./мин. По цилиндрической поверхности его на определенном расстоянии от нее расположены малые цилиндры-вальяны с диаметром 7—8°. Как главный барабан, так и вальяны по поверхности своей снабжены стальными иглами, загнутыми в определенном направлении. Спереди машины по ее ширине натянуто на двух деревянных валиках полотно, на которое равномерно накладывается очес. Дойдя до конца полотна, очесок захватывается иглами питательных валиков, с которых очес иглами главного барабана снимается и несется им. В этом своем круговом движении волокна, несомые главным барабаном, встречают 8 пар вальянов. Каждая из этих пар состоит из рабочего вальяна, или тихого, и очистительного, или бойкого вальяна. С каждой из этих 8 пар вальянов главный барабан совершает одни и те же операции в следующем порядке. В месте соприкосновения рабочего вальяна и барабана происходит самое кардование, ибо здесь зубья у главного барабана и рабочего вальяна направлены в противоположные стороны, и окружная скорость барабана больше чем окружная скорость вальяна. В месте соприкосновения рабочего вальяна с чистителем осуществляется снимание волокна с рабочего вальяна чистительным.

Рис. 8

Далее происходит передача волокна с чистительного вальяна — барабану. Пройдя, таким образом, 8—7 пар вальянов, очес встречает еще два одинаковые вальяна, верхний и нижний съемные, которые, собрав разработанный очес с главного барабана, направляют его через выпускные кондукторы в питательные цилиндры ролика. В ролике происходит небольшой прочес и вытягивание ленты, которая затем выходит уже в таз. Очень важным делом при чесании является «поверка» карды. Эта работа заключается в том, что каждый валик карды нужно поставить точно на определенном расстоянии от барабана. Гарнитура главного барабана состоит из буковых планок, длиной 2 фута, шириной 3” и толщиной от 3/8 до 5/8 дюйма с укрепленными под определенным углом на них иглами длиною от ¼” до ½”, считая от поверхности планки. Питательные валики имеют гарнитуру сплошную из зеленой меди со стальными иглами. Диаметр валиков без гарнитуры 2 ¾” с гарнитурой — З ½”. Рабочие вальяны имеют гарнитуру из кожи с железными или стальными проволоками. Каждая лента, которой обтягиваются рабочие валики, имеет обычно ширину 2” и толщину ¼”. Чистительные, а иногда и рабочие вальяны, имеют деревянную обшивку и кожаную. В последнее время начинает преобладать деревянная обшивка — буковые планки с иглами. Гарнитура съемных вальянов, обычно, делается кожаной с углом наклона в 30—35°. Грубая карда № 1, работающая очес от № 2 до № 10, имеет 4 пары рабочих и чистительных вальянов с игл от 10 до 15. Номер кардной иглы определяется по проволочному английскому калибромеру. Средняя и тонкая карды отличаются от грубой числом рабочих, чистительных и съемных вальянов, размерами этих последних, номером кардной гарнитуры и скоростями главнейших органов машины. Гарнитура в карде постепенно утоняется, начиная с первой пары.

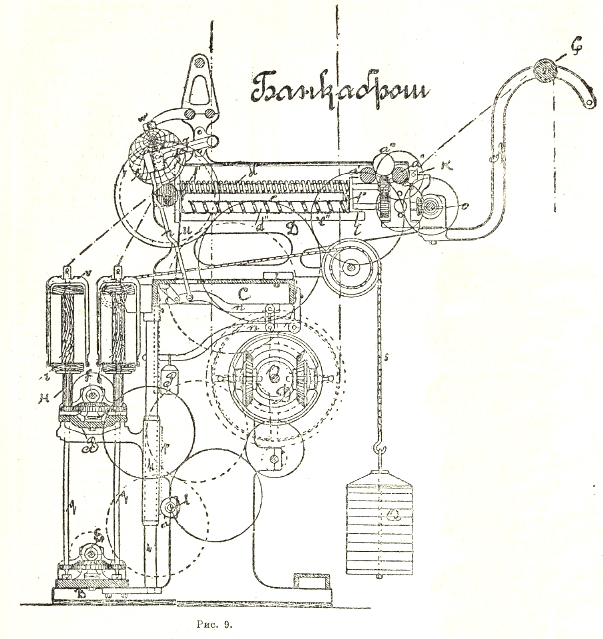

Рис. 9

При питании карды очесом обычно пускают очес нескольких №№ с таким расчетом, чтобы он дал ленту определенного № и качества. Смешивание производится, или в кладовой, или на самой карде при расстилке очеса на питательные полотна. Более 3-х сортов смешивать не рекомендуется. Для получения ровной пряжи нужно иметь и ровную ленту, для чего и употребляется автоматическое питание карды помощью питателя.

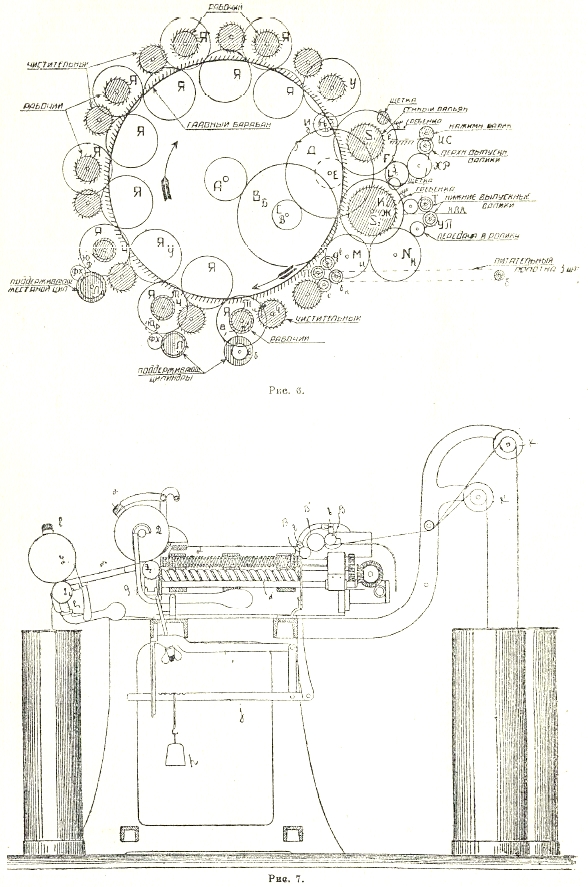

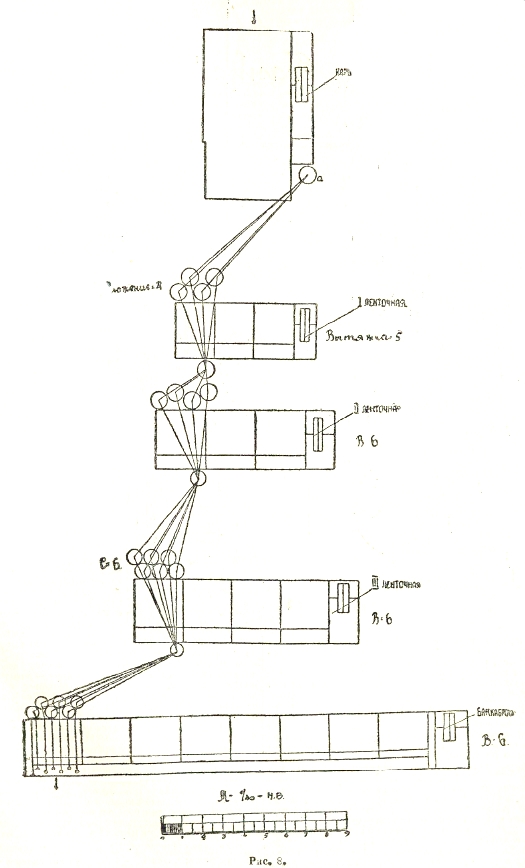

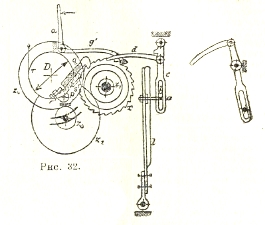

Лента, полученная с раскладки и карды дня дальнейшей своей обработки, поступает на целый ряд ленточных машин. Последние, отличаясь между собой тониной гарнитуры и размером деталей, по общей своей конструкции остаются одинаковыми, являясь видоизменением раскладочных машин. Каждая ленточная машина состоит из вытяжного аппарата и дублирной доски (рис. 7). Первый осуществляет процесс вытягивания и прочесывания ленты, вторая производит сложение их, как это происходит и у раскладочной машины. В каждой ленточной машине имеется несколько вытяжных аппаратов с своими дублирными досками, составляющими отдельные головки машины. Чтобы уничтожить всякую неопределенность в использовании ленты с раскладки и карды, которая неизбежна при наличии часто неизбежных причин, связанных с условиями работы этих машин, применяют способ «ставок». Для этого делают вес тех тазов, ленты из которых должны будут сложиться на 1-ой ленточной машине в одну, одинаковым для всех выпусков этой машины. Количество тазов, составляющих «ставку», стараются держать одинаковым, заставляя работать ленту, как на раскладке, так и на карде равномерно. Лента, таким образом, прорабатываясь, проходит 2, 3 и даже 4 ленточных машины. На каждой машине происходит вытягивание и сложение согласно заранее намеченному плану (рис. 8). Лента, полученная с последней ленточной машины, еще очень толста сравнительно с той пряжей, для которой ее готовят, и одной вытяжкой на прядильных машинах получить это утонение невозможно. Поэтому вводят в систему приготовительных машин еще одну машину — ровничную, или банкарбош, на которой происходит вытягивание ленты и, ввиду слабости полученной ленты, ее закручивание слегка для того, чтобы можно было ее намотать на катушку и передать на ватер. Полученный с банкаброша продукт называется предпряжей, или ровницей. Банкаброш (рис 9), который является, в сущности, по вытяжному аппарату той же ленточной машиной, имеет еще детали для скручивания и наматывания ровницы на катушки, а именно — веретена и рогульки, устанавливаемые спереди выпускных валиков. Исследование показывает, что для сообщения ровнице определенной крепости нужно дать ей тем большую крутку, чем больше номер продукта и толщина волокна и чем меньше коэффициент трения и цепкость волокон, а так же чем меньше длина волокон, их гибкость и параллелизация. Если обозначим через Nn — номер пряжи; через ib — вытяжку на ватере; через αp — коэффициент крутки ровницы, т. е. число оборотов ровницы № 1 на длине 1”, тогда крутка для данной ровницы или, иначе, число оборотов ее на длине 1” будет выражаться формулой

![]()

Крутильный аппарат состоит из веретена и рогульки. Веретено представляет из себя длинный стальной стержень, на вершину которого навертывается рогулька по резьбе, обратной вращению веретена. Так как во время работы машины веретена и рогульки вращаются с определенной скоростью, то на интервале между вытяжной парой и рогулькой лента будет закручиваться. Полученная ровница наматывается на деревянную катушку размером 8”, 9”, 10”, надеваемую на то же веретено между крыльями рогульки. Во время работы катушки вращаются в ту же сторону, что и рогульки с веретенами, но только совершенно независимо от них. Для возможности навивания ровницы на катушку, скорости последней и веретена должны быть разными. Для возможности же навивания ровницы по высоте катушки, последние поднимаются и опускаются при помощи каретки—бруса, несущего на себе горизонтальный вал с коническими шестеренками, сообщающими переменное вращение катушкам. Переменное вращение катушкам необходимо сообщать для того, чтобы сохранить постоянной разность скоростей между веретеном и окружной скоростью по толщине навиваемого слоя ровницы на катушку. Достигается это с помощью двух деталей — конических барабанчиков и дифференциального прибора. Конические барабанчики уменьшают скорость вращения катушек с каждым подъемом каретки, а дифференциальный прибор, суммируя это изменение скорости с постоянной скоростью вращения главного вала машины, сообщает определенное вращение уже катушкам.

Рис. 10

Вытяжной аппарат работает так же, как и на ленточных машинах, отличаясь от них нежностью своей гарнитуры. Вращение веретенам сообщается от главного вала. Детали, управляющие регулированием мотки ровницы на катушку, собраны в так называемой «замок». Работа замка заключается в том, что он, во-первых, управляет величиной вертикального перемещения каретки помощью особой формы перекидного рычага и связанной с ним шестерни, которая, сцепляясь с той или другой группой шестеренок, осуществляет движение вверх и вниз каретки: во-вторых, в моменты верхнего и нижнего положения каретки помощью храповика переводит ремень на конических барабанчиках, благодаря чему меняется число оборотов «коронного» колеса дифференциала, а стало быть, и число оборотов катушки. Банкаброш является последней машиной приготовительного отдела. Чтобы приготовить ровницу для пряжи известного номера, необходимо, чтобы эта ровница обладала достаточной крепостью и ровнотой в весе на единицу своей длины. Достигается это помощью назначения порядка и величин вытяжек и сложений на ленточных и числа кручений на 1” для ровницы на банкаброше. Совокупность этих величин называется планом прядения. Если обозначить: N — номер пряжи; В — вытяжку на ватере; 151,66 — вес 100 ярд ровницы № 1 в гр.; Р — вес 100 ярд данной ровницы в г; то Р = 151,66.В/N. Если же вес таза с карды или раскладки обозначить — Т кг, а длину ленты в нем — Д ярд, то вес 100 ярд ровницы будет

![]()

где через С обозначены сложения, В — вытяжки на машинах.

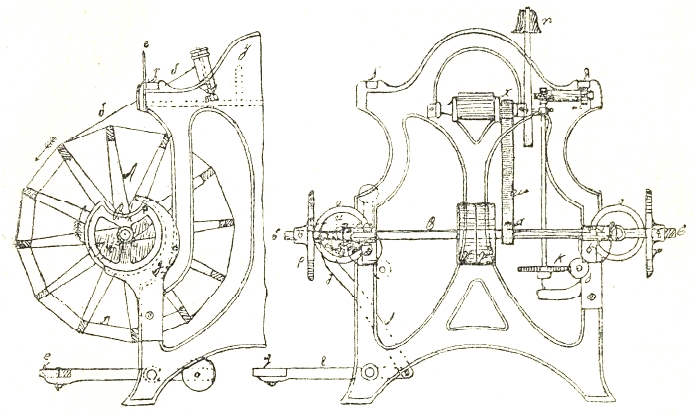

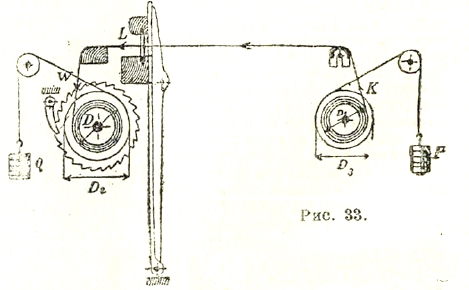

Ровница, изготовленная в приготовительном отделении, поступает для своей переработки в пряжу в собственно прядильное отделение, где она растягивается и окончательно закручивается в нить-пряжу желаемого №. Прядение бывает сухое — для получения крепкой и упругой, но не гладкой пряжи, до № 30, и мокрое, с применением горячей воды — для получения пряжи всех выше 10-го. Машины, на которых производится прядение, называются ватер-машинами. В зависимости от органа, производящего закручивание и наматывание нити, различают ватера рогуличные, или обыкновенные, и кольцевые. В первых мы имеем веретено с рогулькой, во-вторых — веретено и бегунок, которые представляют собой дальнейшую модификацию банкаброша (рис. 10). В ватере вытяжной аппарат сведен к двум парам небольших рифленых цилиндров, а крутильный, представляя собой веретено с рогулькой, упрощен в передаче вращения веретенам и катушкам. Вытяжной аппарат, имея цилиндры диаметром от 1” до 4” и развод их от 1 ¾” до 5”, состоит из общих для всей машины питательного и вытяжного цилиндров и прижатых к ним помощью особого приклона, или «седла», парных рифленых валиков, медных и деревянных. Вращение веретенам сообщается передачей от жестяного барабана, сидящего на главном валу машины, помощью шнура на блочок, сидящий на веретене. Нормальное натягивание нити, наматываемой на катушку, осуществляется торможением катушки помощью бичевки с грузом. Подъем и опускание каретки осуществляется помощью цепей, навиваемых на цилиндрические блочки, сидящие на общем валу. Последний вращается в одну сторону тяжелыми грузами, а в другую цепью, наматываемой на эксцентрик, сидящий на конце вала. Форма эксцентрика такова, что подъем и опускание каретки совершается неравномерно, чем достигается бочкообразная намотка пряжи на катушку. Натяжение цепи, связанной с эксцентриком, осуществляется рычагом, приводимым в качательное движение помощью зубчатого гребня рычага и шестеренки, связанной с главным валом. Развод цилиндров вытяжного прибора делается малым потому, что вытяжка, в особенности на мокром ватере, происходит между элементарными волокнами льна, ибо горячая вода 60—65°С, применяемая на ватерах, растворяет клейковину, связывающую элементарные волокна между собой. Ватера сухие и мокрые характеризуются размером своих катушек и бывают от 1 ½” до З ½” мокрые и от 3” до 4” сухие. Соответственно сорту ватера назначается и № пряжи для работы на нем, и устанавливается определенный развод цилиндров. Применение воды и пара для мокрого прядения, является одним из недостатков его, создавая антигигиенические условия работы. Для удаления излишнего тепла и влаги применяется вентиляция. В последние годы возник вопрос о применении реактива вместо пара для растворения клейковины. Это т. н. контактное прядение в своих окончательных результатах пока не выявлено, давая, однако, надежды на рационализацию прядения. При обычном прядении расход воды грубо считают равным ¼ веса выработанной пряжи. Расход силы можно подсчитать по формуле

![]()

где А — число веретен, N— номер пряжи, а S — число лошадиных сил.

Полусухое прядение в России мало применяется. Механическое прядение льняного волокна заканчивается ватерным отделом, откуда оно и выходит в виде мокрой или сухой пряжи. Все дальнейшие операции, производимые над нею в пряжном отделе, не являются уже прядильными по своему существу.

Имея ввиду дальнейшее использование пряжи для ткацких фабрик, в пряжном отделе ее сматывают в мотки или на катушки. Операции внешней обработки пряжи начинаются размоткой катушек мокрой или сухой пряжи, поступающей из ватерного отдела. Размотанная в мотки или в виде початков, пряжа подвергается, прежде всего, сушке для удаления из нее излишнего количества влаги. Мотки высушенной пряжи поступают далее на мягчильные машины, которые ударными и скручивающими воздействиями своих органов приводят ее в состояние мягкости, гибкости, необходимых при ткачестве, и, кроме того, сообщают ей более красивый вид. Затем уже эта пряжа подвергается паковке для отправки или для хранения ее на складе. Часть пряжи без предварительной обработки поступает на крутильные ватера, на которых и скручивается в нитку сухого или мокрого прядения требуемого №. Кроме указанных операций, должны вестись испытания главных свойств пряжи, характеризующих ее и одновременно дающих проверку правильности заправ машин.

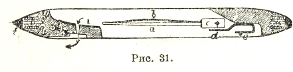

Мотки, или тальки, в которые перематывается пряжа с ватерных катушек на мотовиле, имеют длину, равную 3 600 ярдам, и состоят из 12 пасьм, стало быть каждая длиной 300 ярд (1 ярд = 36 дюйм). Иногда тальки делают длиной 1 800 ярд, и тогда каждая пасьма имеет уже длину 150 ярд. Если работают по 1-му способу, то мотовило имеет окружность, равную 2 ½ ярдам, и требуется сообщить ему 120 оборотов, чтобы получить 1 пасьму в 300 ярд. По второму способу мотовило имеет периметр 1 ½ ярда. Машина, на которой производится перемотка пряжи в мотки, называется мотовилом. Оно представляет из себя с обеих сторон (рис. 11) планки, помощью деревянных спиц связанные с осью мотовила. Подлине этого мотовила на полке устанавливаются шпильки, на которые надеваются 20—24 ватерных катушки. Каждая катушка сматывается в тальку по 12 пасьм вращением планочного барабана ручным или приводным способом. По окончании перемотки планки складываются, и мотки снимаются через съемный механизм.

Мокрая пряжа, перемотанная в мотки, поступает в сушилку. Из опыта найдено, что применение высоких температур при сушке пряжи без последующего искусственного увлажнения нерационально, ибо горячая сушка, унося не только избыток влаги, но и часть естественной влаги, делает пряжу менее эластичной и крепкой. Из всех способов сушки пряжи в мотках можно считать, что естественная воздушная сушка наиболее рациональна. По этому способу пряжа вывешивается на открытом воздухе в левую погоду и под влиянием лучей солнца и движения воздуха хорошо высушивается. Неудобство этого способа — длительность, громоздкость и зависимость от погоды. Следующим по экономичности является способ сушки через использование тепла и пара, выпускаемых паровыми котлами. Для этого сушильня строится непосредственно над котельной в виде ряда этажей и подмостков со сквозным полом. Кроме этого, пользуются барабанной сушилкой и канальными и камерными сушилками. Последние отличаются друг от друга тем, что в канальных сушилках пряжа во время процесса сушки продвигается от одного конца сушильного канала к другому, тогда как в камерных сушилках пряжа находится в покое. При температуре воздуха, при меняемой в сушилке не выше 50°С, температура самой пряжи будет 30—35°С. В практике принято условно считать нормальной влажностью льна — 12%, но фактически влажность ниже 14% встречается редко, поэтому последнюю цифру можно всегда брать для подсчетов.

Ткачество. Для приготовления ткани на станке предварительно нужно образовать основу и подготовить уток. В связи с этим все ткацкое производство, как ручное, так и механическое, подразделяется на отдельные операции: приготовительные, ткацкие и отделку ткани. Механическое ткачество, развившись из ручного и отличаясь от него своей продуктивностью и лучшим качеством товара, содержит в себе все элементы ручного тканья. Подготовительные операции заключаются в том, что 1) пряжу, полученную с прядильных фабрик в мотках, початках или на шпулях, разматывают, «перегоняют» на катушки («сновальные»), помещая на них нити более или менее длинные, равные длине одной или нескольких основ. Операция эта называется размоткой основной пряжи; 2) полученные т. о. длинные нити соединяют в «партии», образуя последние из более или менее значительного числа нитей перегонкой их со сновальных катушек на мотовило (в ручном ткачестве) или на большие катушки, так называемые «сновальные навои» (в механическом ткачестве). Операция эта называется сновкой пряжи; 3) далее, основные нити «шлихтуют», т. е. проклеивают специальным составом, с целью сообщить им крепость и гладкость, чтобы они легко могли выносить, не обрываясь, натяжения при образовании зева; 4) подготовка утка состоит из размотки его в мотки такой формы и строения, чтобы они удобно помещались в гнезде челнока и легко спускали нить во время его полета. Иногда уточная пряжа подвергается замачиванию в воде или запариванию, с целью придать ей большую гибкость и отнять у нее сукрутину, т. е. способность образовывать петли. Размотка основной пряжи при ручном ткачестве производится помощью шпульки, состоящей из быстро вращающегося железного веретена, на которое надевается деревянная сновальная катушка и на которую перегоняют разматываемую пряжу. Веретено вращается от большого маховика, приводимого в движение рукой. Уточная пряжа теми же приборами перегоняется на шпульки, или на «цевки» (деревянные, тростниковые или бумажные трубочки). Ручную сновку пряжи производят на станке, состоящем из большого вертикального мотовила, образованного из вертикальных брусков, посредством спиц, закрепленных на валу. Основа нагоняется на мотовило винтообразно в виде жгута, состоящего из 20 нитей. Длина одного витка равна 5—6 аршин, и называется «полупартией». Когда мотовило все заполнено, сновку кончают. Жгуты сплетают в плетенку и перематывают на ткацкий навой, представляющий собой деревянный валик с фланцами. Правильность перемотки осуществляется помощью особой гребенки, и в таком виде основа переносится па ткацкий станок и подвергается «проборке» через ремиз и бердо.

Шлихтовка пряжи при ручном тканье производится: в мотках — перед размоткой, в плетенке — после сновки, наконец, в готовой основе — прямо на ткацком станке, во время тканья. Наиболее распространено шлихтовать пряжу в мотках через погружение их на некоторое время в шлихт. При сушке пряжи наблюдают, чтобы нити не оклеивалась между собой, для чего их временами встряхивают.

Рис. 11

Размотка основной пряжи механическим путем производится на машинах, состоящих из следующих главных частей: веретен, на которые надеваются сновальные катушки и которые приводятся во вращение, подобно ватерным веретенам, от жестяного барабана, сидящего на главном валу, помощью шнура. Наматывание нити по высоте катушки осуществляется помощью качающегося прутка от эксцентрика. В зависимости от того, в каком виде поступает основа для размотки, на машинах против веретен устанавливаются: 1) кроны для перемотки мотков, 2) шпильки для надевания на них початков 3) шпильки для надевания ватерных катушек с пряжей. Уточная пряжа перематывается в початки, т. е. мотки, навитые коническими слоями, облегчающими сход нити с початка во время полета челнока. Намотка початков производится на уточно-мотальных машинах, состоящих, подобно сновальным, из веретен, жестяного барабана и водка. Для образования початка здесь вводится чугунный неподвижный стакан, через дно которого проходит веретено. Нить, наматываясь на веретено, проходит через боковую щель в стакане, благодаря чему и осуществляется намотка конусами. Высота початка устанавливается тем, что по мере намотки початка он поднимает веретено, которое и выходит своим нижним квадратным концом из втулки блочка, от которого он и получал свое вращение. Сновка пряжи при механическом ткачестве выполняется помощью сновальных машин. Катушки пряжи в количестве 500—600 штук, составляющие «партию» основы, размещаются на рамках на отдельных прутках. Концы нитей соединяются в общее полотно и проходят затем в гребень, огибают три валика и переходят во второй гребень, огибают валик и после того поступают на навой, на который и наматываются. Вращение навою передается от барабана посредством трения. Навой удерживается на барабане своими фланцами и крюками, надеваемыми на шипы навоя. Для увеличения трения крюки нагружены гирями. Сновальная машина снабжается особыми приспособлениями, служащими для отмотки нитей с навоя, а во-вторых — для измерения длины наматываемых на навой нитей. Первый имеет своим назначением поддерживать определенное натяжение наматываемой нити, которое уменьшается в случае обрыва нити, когда навой вращают в обратную сторону. Второй механизм служит для измерения длины нитей, поступающих на навой. Обыкновенно основу составляют из 3—8 партий, т. е. из 3—8 сновальных навоев, на каждом из которых помещают от 250—650 нитей. Скорость навивания нитей машины равна 700 м в минуту. Производительность сновальной машины за 12 часов, при указанной скорости, составляет 3 500—4 000 м. Из такой длины получается 10 основ, т. е. такого количества хватает на 10 ткацких навоев. Длина основы, т. е. длина нитей, поступающих на один ткацкий навой, равна, следовательно, 350—400 м и соответствует 10 штукам готовой ткани.

Рис. 12.

Главной составной частью шлихта, применяемого для проклейки основы, является картофельная мука. С целью придать нитям большую гладкость, прибавляют в шлихт мыла, сала, воска и едкого натра. Глицерин прибавляется для сообщения нитям некоторой влажности. Можно пользоваться таким рецептом шлихта: 1) 7 фунтов картофельной муки разбалтывают в 15 фунтах воды при 15°R и затем медленно приливают при постоянном помешивании 1 ½ фунта едкого натра крепостью 20—25°В. Получается стекловидная масса. Затем производят варку шлихта. Для этого в шлихтовальном баке в 20—30 ведрах воды разбалтывают 3 пуда картофельной муки, а затем прибавляют стекловидную массу и, продолжая разбалтывание, доводят жидкость до однородной консистенции, после чего ее кипятят и в горячем виде пускают в шлихтовальную машину. 2) В чан на 48 ведер вливают состав, предварительно сваренный из 8 фунтов мыла, 5 фунтов сала говяжьего топленого, 4 фунтов воска, 2 ведер воды. Состав этот хорошо перемешивают с водой в чану и затем загружают в него 4 пуда картофельной муки, после чего производят варку. 3) Вместо первого состава на то же количество картофельной муки берут следующий: 120 фунтов воды, 30 фунтов глицерина, 20 фунтов сала говяжьего топленого, 15 фунтов мыла, 7 ½ фунтов воска, и состав этот предварительно варят. Проклейку основы производят на шлихтовальных машинах барабанного или трубчатого типа. В первом случае машина состоит из 2-х больших сушильных барабанов, прогреваемых паром; их поверхность огибает мокрая основа, вышедшая из корыта со шлихтом. Шлихт поддерживается все время в кипении. Прежде же чем попасть в корыто, несколько сновальных навоев соединяются вместе. Нити с первого навоя обходят снизу второй навой и, соединившись с нитями этого последнего, огибают сверху третий навой, а затем вместе с нитями его направляются под 4-ый навой, где и происходит соединение нитей всех навоев вместе для пропускания их в виде полотна через шлихт. На машинах второго типа пряжа, после проклейки в шлихтовальном корыте и отжимания в валках, проходит весьма длинный путь, на котором она подвергается просушке действием нагретого воздуха. Просушка основы производится системой сушильных паропроводных труб, между которыми прогоняется вентиляторами воздух. Для охлаждения и проветривания пряжи применяется еще вентилятор. Трубчатая машина, будучи по идее своего устройства более рациональной, ибо пряжа здесь не имеет непосредственного соприкосновения с горячим металлом, по конструкции своей значительно уступает барабанной, потому что требует за собой тщательного ухода и частого ремонта паропроводных труб. Машины снабжаются счетным прибором, измеряющим длину основы, идущей на ткацкий навой. Обыкновенно основа, нагоняемая на навой, состоит из 10 штук, каждая длиной в 35—40 метров.

Рис. 13

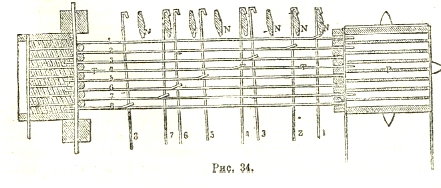

После того, как шлихтовка основы закончена и нити намотаны на навой, происходит проборка основ в ремиз и бердо. Проборка эта совершается ручным способом на проборном станке (рис. 12). Навой с основной пряжей кладется сверху станка, и устанавливают ремизы так, чтобы глазки их находились в одной горизонтальной плоскости. Работу выполняют два человека: проборщик и подавальщик. Первый помещается перед ремизками со стороны батана, а второй сзади ремизок. Проборку начинают с левого крайнего глазка задней ремизки. Проборщик просовывает через этот глазик крючок, а подавальщик надевает на него первую нить основы. Вторая основная нить продевается через левый крайний глазок первой ремизки. Таким образом, все нечетные нити должны быть проведены через заднюю ремизку, а все четные через переднюю. После этого производят проборку нитей через бердо. Работу выполняют те же два рабочие. Один проводит между зубьями берда крючок, а другой подевает на него по порядку нити основы. В промежуток между каждыми двумя зубьями, или, как говорят, «в каждый зуб», заводят по 2 и более нитей. Чем меньше нитей заведено в зуб, тем большей правильностью строения будет обладать ткань. Когда проборка через бердо закончена, его вставляют в батан. Затем подвешивают ремизки к ролику. Подвешивание их производится так, чтобы глазки ремизок лежали в плоскости, касательной к скалу и верхней груднице. Заправив основу, начинают работу.

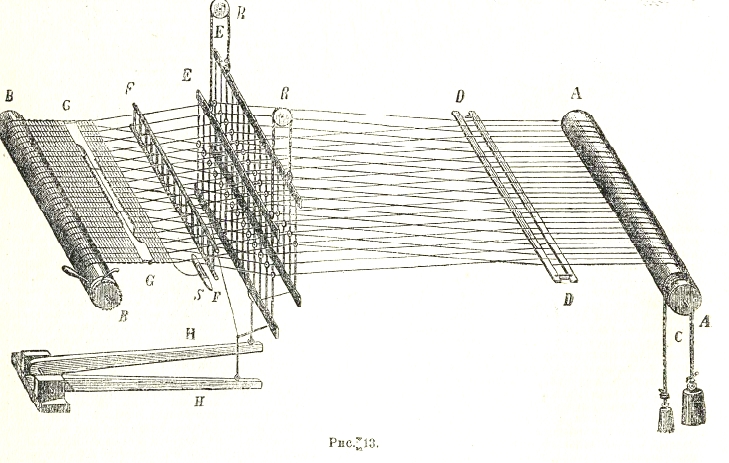

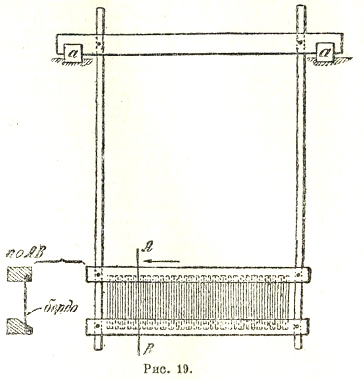

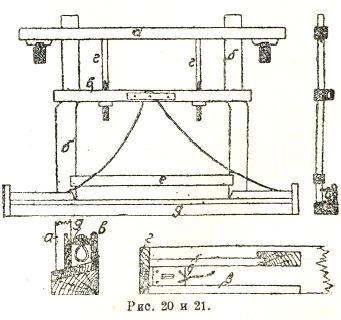

Простой ткацкий ручной станок для полотняного переплетения (рис. 13) состоит из следующих частей: 1 — ткацкий навой А, на который намотана основа; 2 — деревянный валик «скало», служащий для направления нитей; 3 — «цены» D — деревянные линейки, предназначенные для разделения нитей и равномерного распределения их, а также для облегчения нахождения нити в случае се обрыва; 4 — «ремизки» Е и Е — приспособление, служащее для образования «зева»; ремизки перемещаются одна возле другой в вертикальной плоскости таким образом, что часть нитей основы приподнимается кверху, а часть опускается вниз. Ремизки связаны между собой ремешками, перекинутыми через блочки R и R, и приводятся в движение от поочередного надавливания на педали Н и Н; 5 — «батан» — прибор для прибивания уточной нити, проведенной через зев; 6 — «бердо» F-F — часть батана в виде гребня, которым и производится прибивание уточной нити; 7 — «ширитель» G — иначе «шперутка» — линейка, растягивающая ткань, в целью облегчения прибивания утка; 8 — «грудницы» — бруски, служащие для направления изготовляемой ткани; 9 — «наборный навой» В — деревянный вал, на который наматывается ткань по мере ее изготовления. Для поддержания основных нитей во время тканья в постоянном напряжении необходимо ткацкий или основной навой затормаживать, что достигается тормозом, который состоит из веревки С, одним концом прикрепленной к станине, а другим несущей груз.

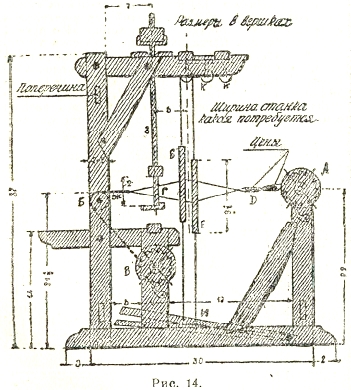

Рис. 14

На рис. 14 изображен ручной ткацкий станок с его главными частями. Основа помещается на ткацком навое А. Ремизки Е и Е повешены при помощи ремешков на блочки К. Совокупность этих ремизок образует собой «ремиз». Бердо Г помещается в особой деревянной раме 3, которая называется «батаном». Возле батана видна шперутка Ж или ширитель, и, наконец, брус Б, который называется «грудницей». Он служит для направления готовой ткани на наборный навой В, на который она и наматывается. Батан приводится в качание на перекладине рукою ткача; ремизки же двигаются ногою от подножек И. Работа на этом станке протекает так; по установке навоя с основой на станке, пробирают нити ее через ремиз и бердо. Ремиз состоит из 2-х ремизок, из которых каждая состоит из 2-х линеек, между которыми надеты нитки с петельками на средине. Все нити основы пробирают по порядку то через заднюю, то через переднюю ремизки. После этого производят проборку нитей через бердо так, что между каждыми 2-мя зубьями его заводят по две и более нитей. Установив бердо в батан и подвесив ремизки, ткач нажатием ноги образует первый зев и пробрасывает челнок S. Прибив нить, образует 2-й зев и пробрасывает опять челнок в другом направлении, прибивая каждый раз уточину. От времени до времени ткач прекращает работу для намотки изготовленной ткани, для смены израсходованной шпули утка на новую или при обрыве основной нити. В таком случае ткач отыскивает на ценах конец оборванной нити, привязывает к нему конец обрывка нити достаточной длины, проводит после того нить через тот глазок ремизки и зуб берда, где нить шла до обрыва. Затем, удерживая проведенную таким образом нить в одной руке, совершает работу тканья до тех пор, пока нить не закрепится в ткани. Тогда он и отрывает свободный конец нити от ткани. Работу на ткацком станке можно производить «с заступом» или «без заступа». В первом случае образуют зев, прокидывают челнок, закрывают зев и, начиная образовывать второй зев, производят прибивание уточины. Во втором же случае производят прибивание уточины при открытом зеве. В первом случае ткань выходит более плотной, так как уточная нить не имеет возможности при прибивании перемещаться в зеве, как то имеет место при прибивании с открытым зевом.

Рис. 15

Рассмотрим теперь несколько подробнее отдельные детали ручного ткацкого станка.

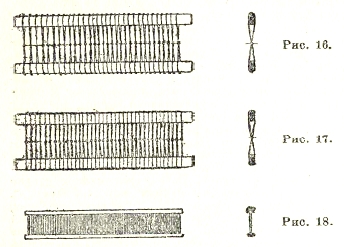

Рис. 16. 17. 18

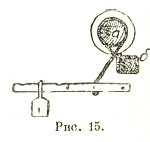

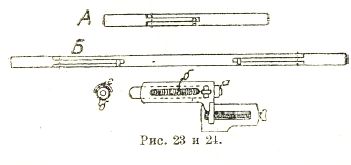

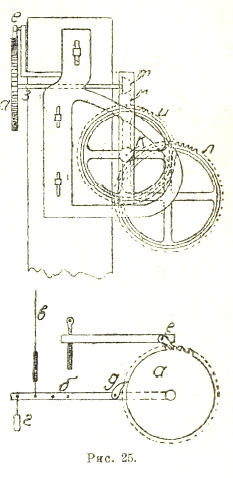

1. Ткацкий или сновальный навой представляет из себя вал, на который наматываются основные нити, чтобы сохранить постоянство натяжения основных нитей при тканье, основной навой затормаживается. Наиболее рациональное устройство тормоза показано на рис. 15. Затормаживание производится посредством веревки, охватывающей вал навоя и прикрепленной одним концом к поперечине станины, а другим — к рычагу, нагруженному грузом. Применение этого тормоза позволяет сохранять нити во время работы в одинаковом напряжении. Действительно, когда образуется зев, происходит приподнимание рычага вверх. При этом нити немного сматываются с навоя. При закрывании зева рычаг опускается вниз и вследствие этого происходит наматывание нитей на навой. 2. Цены представляют собой линейки или прутки. Иногда вместо 2-х берут 4 цены. О назначении их уже говорилось. 3. Ремиз есть прибор, который делит нити основы на две части и образует зев для пролета челнока. Ремиз составляется из нескольких ремизок, число которых зависит от переплетения и от плотности вырабатываемой ткани. Каждая ремизка состоит из двух деревянных планок с надетыми на них «нитченками» или «галевами». Галева есть соединение двух нитяных петель, образующих посредине маленькое колечко, называемое глазком, в которое и пробираются нити основы. Эти глазки могут быть нитяными, железными и стеклянными. Бывают ремизы целиком металлические. Число галев, составляющих ремиз, в большинстве случаев бывает равно числу ниток основы, но может быть и меньше в зависимости от рода ткани. Число галев на ремизке бывает различно, соответственно различным переплетениям и плотности основы. Нужно, однако, заботиться о том, чтобы они не были расположены слишком плотно, иначе между нитями и галевами возникает трение, истирающее нити основы. Число галев не должно быть более 7 на 1 см. Ремизки применяются двух родов: с глухими галевами и передвижными. В первом случае галевы соединены по концам наглухо и не могут переменять своего положения. Передвижные же галевы лишь надеты на веревку, привязанную к концам планок, и могут передвигаться. Первые удобнее тем, что, сохраняя постоянную плотность по длине ремизки, они не портят нити основы, зато вторыми можно работать ткани разной плотности, располагая их соответственно плотности данной ткани. На рис. 16 показана ремизка с раздвижными галевами, а на рис. 17 — с глухими. После того как ремиз связан, его крахмалят и пропитывают ремизным лаком. 4. Бердо. Нити основы, пройдя через ремизки, далее для ровного расположения их в ткани проводятся в зубья берда (рис. 18). В простых случаях бердо составляется из двух деревянных пластинок сечением около 2,5 см, расставленных одна от другой на 6—15 см, смотря по величине зева. Между пластинками помещают зубья берда, сделанные из стальной или латунной проволоки. Обычно же при механическом ткачестве бердо состоит из ряда тонких стальных пластинок, расположенных весьма близко между собой плоскими гранями. Между этими гранями проходят нити основы. Каждая такая пластинка называется зубом берда, которые бывают различной толщины и ставятся на равном расстоянии один от другого в зависимости от тонкости и плотности ткани. В «каждый зуб берда», т. е. в каждый промежуток между пластинками, проводят в большинстве случаев по две нитки. Пробирают по три, четыре и больше ниток в зависимости от переплетения данной ткани и порядка основ. 5. Батан, или набилка, вместе с бердом служит для уплотнения переплетений утка с основой. Батаны бывают различные, отличаясь между собой количеством и устройством ящиков, в которые входят челноки. Их можно подразделить на простой батан, батан-самолет и батан со многими ящиками. Простой батан (рис. 19) представляет из себя деревянную прямоугольную раму немного больше ширины основы. Верхняя поперечина батана опирается на станину ткацкого станка и может качаться на ней, как маятник, опираясь клиньями или просто лопастями а. Иногда опоры батана на станине устраиваются внизу станка. Батан-самолет (рис. 20) качается на опорах верхнего бруса а. Боковые бруски его б проходят через брус а и могут помощью винтов г поднимать или опускать весь батан. Нижний брус д жестко связан с брусками б. Брусок е может подниматься и опускаться. В углублениях этих двух брусков помещается бердо. Батан обычно делается из соснового дерева. Брус д имеет откос, называемый склизом, около 30°. По этому склизу бегает челнок. Уклон делается в сторону ремизок для того, чтобы челнок во время своего движения опирался бы о бердо и не выпадал бы со склиза. На концах бруса д находится по одному ящику для челноков. На рис. 21 показан разрез и вид сверху на такой ящик. Он составлен из трех дощечек в, б, г. В пазах дощечек в и б ходит дощечка д с заправленным в нее ремнем; дощечка эта называется погонялкой и бывает привязана к дощечке г так, чтобы она не могла выйти из пазов в дощечках в и б. Другой конец погонялки соединен веревкой с такой же погонялкой с другой стороны батана. Погонялками приводится в движение челнок. Если ткань имеет несколько сортов утка, то и ящиков делается на батане по несколько штук. Например, для трех родов утка надо делать по два ящика с каждой стороны; для пяти утков — по три ящика с каждой стороны. Но могут быть батаны с одним ящиком с одной стороны и двумя или тремя ящиками с другой. Зависит это от порядка чередования утков. В батанах со многими ящиками последние обычно устанавливаются один над другим по концам склиза батана. 6. Челноки служат для удобного пропуска уточной нити между нитями и основой. Для самых простейших работ челнок может быть выстроган из дощечки. В вырезах этой дощечки между их закраинами и наматывается нить утка, окатывающаяся при работе. Для более серьезных работ применяются челноки со шпулями. Делают их из дерева и из металла. Бывают также одни из них с роликами и без роликов. Такого рода челноки делаются из клена, пальмы, груши и яблони и других крепких пород. Из металлов употребляется только железо. На концы деревянных челноков насаживаются медные или железные носки. Железные челноки употребляются преимущественно в ручных самолетных станках. Устройство челноков зависит от рода ткани, от ширины ее и устройства батана. В последнем случае челноки бывают ручные и самолетные. Прокидка ручного челнока производится так. Образовав зев, ткач пробрасывает через него челнок правой рукой и ловит его левой рукой. Затем, прибив бердо и введенную нить и образовав второй зев, он пробрасывает его левой рукой и ловит правой. В станках с самолетным челноком движение челноку сообщается помощью веревки, привязанной к гонку каждой челночной коробки. Челноки с роликами делаются для того, чтобы облегчить перемещение челнока по склизу батана и уменьшить возможность истирания нити основы от челнока. Оси вращения этих роликов располагаются не параллельно, как указано на рис. 22. При таком расположении роликов, челнок при перемещении стремится идти по дуге круга. Будучи же во время хода направляем бердом, он идет по прямой линии, прижимаясь к берду и верно попадая в коробку челнока. При параллельном расположении роликов челнок во время работы легко может сходить со склиза и вылетать в сторону. 7. Шперутки, или ширители, применяются для того, чтобы расправить ткань и дать ей у товарного навоя постоянную ширину. В простейшем случае шперутка состоит из двух дощечек из дерева, складывающихся по середине на петле и имеющих по концам маленькие вертикальные штифтики (рис. 23). Последние вкалывают в края ткани и выпрямляют шперутку во всю ее ширину. По мере выработки ткани, шперутку переставляют, держа ее все же поближе к товарному навою. Более сложные шперутки (рис. 24) состоят из железного стержня а, на котором свободно вращаются медные игольчатые кольца б. Кольца насажены наклонно на стержне. Ткань накладывается на игольчатые кольца и прижимается к ним овальной крышкой г. Прикрепляются они к груднице станка и помещаются на железном винте. 8. Наборный или товарный навой, подобно сновальному навою, представляет собой деревянный валик, снабженный продольным пазом для закладывания бруска. К этому бруску прикрепляются шнурки, к которым подвязываются пучки основных ниток, когда заправляется новая основа. По мере изготовления ткань набирается на этот вал, для чего ему сообщается вращение. На оси этого вала закрепляется храповик, а на станине станка помещается собачка. По мере выработки ткани ткач приводит вал во вращение, действуя на рукоятки, прикрепленные к валу. Такие перерывы в работе отнимают, во-первых, много времени, а во-вторых – уток неравномерно прибивается, так как размах батана постоянно меняется: после того как ткань навита на товарный навой на 2-3 вершка, размах батана бывает максимальный. По мере же наложений ниток утка размах батана будет меньше, ибо расстояние от ткани до ремизок будет уменьшаться. С уменьшением расстояния уменьшается взмах батана, и сила удара его постепенно ослабевает, отчего и уток ложится не так плотно в ткани. С целью достигнуть равномерности ткани применяют постепенную непрерывную передачу сработанной ткани товарному навою. Достигается это помощью специального прибора, называемого регулятором. Он без участия ткача подает ткань на навой с каждым ударом батана на толщину утка, благодаря чему сохраняется постоянным расстояние от ткани до ремизок, и вследствие этого взмах батана будет всегда одинаковым (рис. 25, вид регулятора сбоку и с передней части станка). Рычаг б при помощи проволоки в связывается с батаном, и при каждом взмахе батана он благодаря этому поднимается. Вес груза г опускает, однако, его вниз.

Рис. 19

Рис. 20. 21

Рис. 22

Рис. 23. 24

Рис. 25

При своем подъеме рычаг собачкой д поворачивает храповик а, который удерживается в своем положении собачкой е. Зубчатое колесо а сидит на оси з и через конические шестерни m и м вращает колесо и. На оси последнего сидит маленькое колесо к, которое через зубчатку л и вращает вал наборного навоя. Чтобы регулировать подъем рычага б в зависимости от толщины укладываемого утка, переставляют по длине рычага точку прикрепления проволоки в. Правильность подъема регулируется упорным винтом, в который упирается рычаг б при своем подъеме. Производительность ткацкого станка определяется так: р — число уточных нитей на 1” длины основы: 60 — число пробрасываний утка в 1 минуту; кпд, за 8 часов

![]()

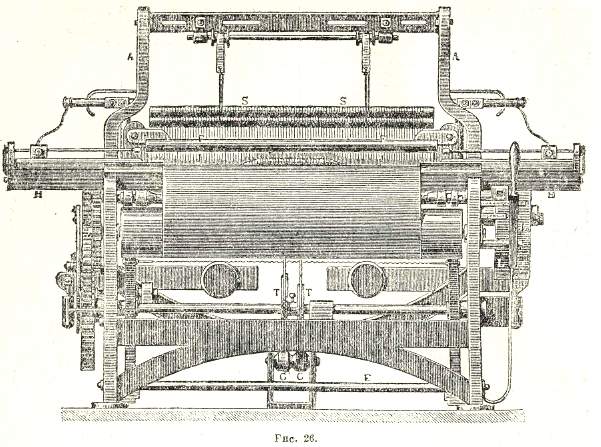

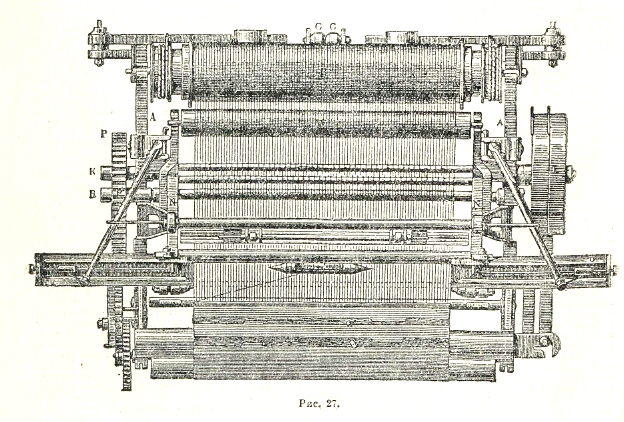

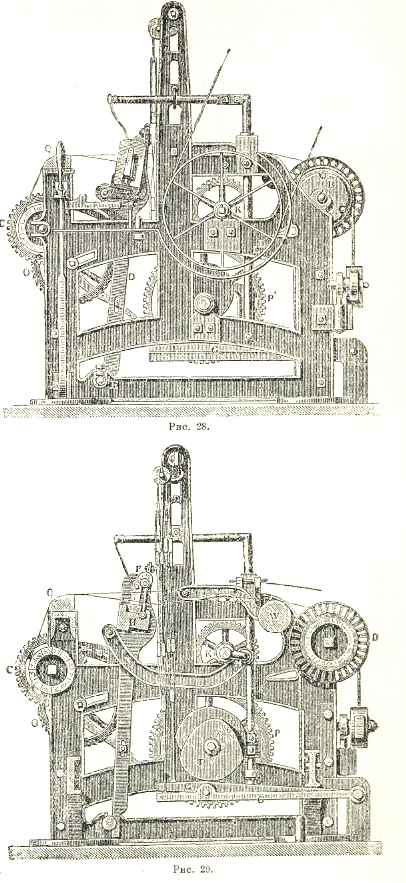

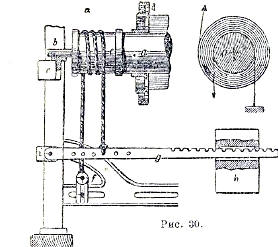

дюймов; η считается приблизительно 60-65%.