Кирпич

Кирпич, кирпичное производство, см. приложение.

Кирпич, искусственный камень, употребляемый для построек и приготовляемый из песчанистой глины или из искусственной смеси глины и песка. Для приготовления кирпича песчанистую глину, надлежащим образом подготовленную, превращают с водой в однородное тесто, из которого формуют кирпичи, сушат их на воздухе при обыкновенной температуре или в особо устроенных сушилках; получается сырец, который обжигают. По составу материала, из которого сделаны кирпичи, различают не огнеупорные и огнеупорные кирпичи. Не огнеупорный кирпич — степной кирпич, из которого возводят стены каменных зданий, фасонный (лекальный) и подовый кирпич. Стенной кирпич бывает обыкновенный и облицовочный. Обыкновенные кирпичи служат для кладки стен, внешнюю поверхность которых предполагают оштукатурить или обделать облицовочным кирпичом. Поверхность его должна быть слегка шероховата и пориста, дабы он лучше связывался раствором. Готовится он из всевозможных сортов глины и, в зависимости от состава последней и степени обжига, получает различную окраску; чаще всего встречаются глины, дающие при правильном обжиге красный цвет, при слабом обжиге — розовый, а при сильном обжиге — темно-красный; последний кирпич со спекшейся поверхностью называется железняком (клинкером). Этот пережженный кирпич трудно тешется и мало впитывает влаги, поэтому употребляется для кладки фундаментов. Недожженный или алый кирпич слабее обыкновенного кирпича, более поглощает влаги и не должен употребляться в местах, подверженных сырости, морозу или значительной нагрузке; употребляется на смазку полов, на кладку не слишком нагруженных внутренних стен. Но встречаются глины, богатые известью, дающие при нормальном обжиге кирпич хорошего качества, но желтого или розовато-желтого цвета (киевская строительная глина). Хороший стенной кирпич должен иметь однородный излом, без внутренних пустот и раковин, хорошо тесаться и при ударе издавать звонкий, ясный звук. Размеры строительного кирпича в России: 6 — в длину, 3 — в ширину и 1 ½ вершка в вышину и вес 9—10 (ручной выделки) и 11 фунтов (машинной).

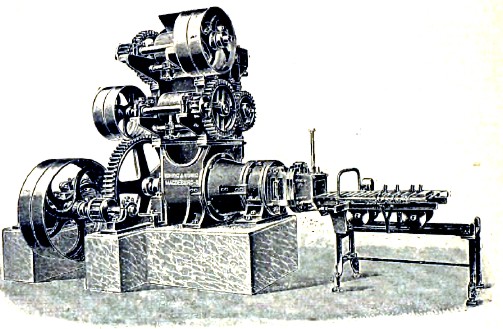

Рис. 1. Кирпичеделательная машина системы Röhrig u. Konig; представляет комбинацию двух пар вальцов с улитковым прессом.

Кирпич продается у нас тысячами, сложенными в клетки по 250 шт. Облицовочный (лицевой, фасадный) кирпич должен удовлетворять более повышенным требованиям, чем простой стенной кирпич: помимо известной крепости, он должен обладать большим сопротивлением атмосферному выветриванию и меньшой водопроницаемостью; внешний вид его должен быть с лицевой стороны безукоризнен; окраска без пятен и трещин, равномерная; лицевая сторона со спекшейся поверхностью. Глина для облицовочного кирпича должна быть лучших качеств, свободна от крупных включений и не содержать растворимых солей (впоследствии дающих налет). Фасонный и лекальный кирпич употребляются для кладки фабричных труб, карнизов, окопных наличников; например для кладки сводов и арок кирпич должен иметь клинчатую форму. Вследствие дешевизны обыкновенного стенного кирпича и операции при его фабрикации не могут отличаться особой сложностью. При подготовке глины обыкновенно ограничиваются выветриванием, вымораживанием ее. Отмучивания и измельчения не применяют, как операции значительно более дорогих. При небольших размерах фабрикации мнут глину ногами, формуют вручную, сушат на воздухе и обжигают в напольных печах. При массовом производстве применяют тоншпейдеры (глиномятные машины), кирпичеделательные машины (рис. 1) и обжиг в кольцевых печах (рис. 3, 4, 5). Для облицовочного кирпича глина подвергается предварительному отмучиванию или измельчению. Для получения спекшейся поверхности к глине примешивают отощающее вещество, которым служит кирпичная шамота, т. е. измельченный, сильно обожженный кирпич. Ввиду большей стоимости сырого материала облицовочные кирпичи часто делают пустотелыми. Этим исключается ручная формовка. Для приготовления облицовочного кирпича особенно пригодны способы сухого прессования. Подовый кирпич — это обыкновенный кирпич, имеющий форму плит и употребляющийся для пода русских и хлебопекарных печей. Огнеупорные кирпичи употребляются для кладки различных печей, стены и своды которых должны выдерживать более высокую температуру, чем в обыкновенных печах; кроме выдерживания жара, для которого они предназначены, они должны быть крепки, гладки и плотны, при перемене температуры не должны давать трещин или разваливаться. Цвет их бывает обыкновенно белый с разными оттенками или буро-желтыми. Огнеупорный кирпич наичаще делают такой же формы, как обыкновенный кирпич, но разной величины; для сводов употребляют клинчатую форму. Формование огнеупорного кирпича производят как вручную (в пролетке), так и на прессах; чем плотнее сформованный кирпич, тем он лучше. Обжиг огнеупорного кирпича ведут сильнее, чем обыкновенного кирпича; кольцевые печи не употребляются; предпочитаются печи или кассельского типа, или с обратным пламенем. Материалом для огнеупорного кирпича служат главным образом огнеупорные глины и кварц (кварцевый песок). По материалу различают 7 видов огнеупорного кирпича: 1) из одной глины; 2) из глины и шамоты; 3) из глины и кварца или песка; 4) из глины, шамоты и кварца; 5) кварца; 6) магнезитовый и 7) углистый (с примесью угля) кирпич.

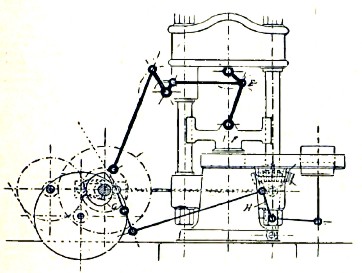

Рис. 2. Рычажный пресс. Прессовка производится массивным штемпелем F, соединенным с системой, передающей ему давление коленчатых рычагов, которые в свою очередь получают движение от зубчатой передачи. Выталкивание кверху на поверхность стола отпрессованного фабриката производится помощью нижней системы рычагов Н, соединенных с эксцентриком С. Работа идет по следующем схеме: 1) прессовка постепенным сжатием порошка в форме опускающимся штемпелем F; 2) выталкивание кирпича на стол; 3) снятие кирпича рабочим со стола и 4) удаление штемпеля кверху и поворачивание круглого стола на ¼ - 1/6 окружности и т. д.

В пирометрическом отношении, по большей или меньшей огнеупорности, различают 3 рода огнеупорных кирпичей: 1) наименее огнеупорные, употребляются для топок паровых и локомотивов, пароходов, для дымовых труб; 2) кирпич средней огнеупорности — для стекловарных, цинковых, пудлинговых печей, вагранок — делаются из огнеупорной глины и шамоты, иногда с прибавкой кварца; 3) самые огнеупорные требуются для доменных, сталелитейных, сварочных, газовых печей; для них употребляется самая огнеупорная глина или кварц (кварцевые, динасовые кирпичи).

Силикатный кирпич приготовляется из смеси извести и песка; смесь гашеной извести в виде порошка смешивается с песком и некоторым количеством воды (8—11%) или смесь из порошкообразной негашеной извести и песка с прибавлением 8—11% воды перемешивается и формуется при помощи прессов в кирпич; отпрессованные кирпичи для отвердевания подвергаются запарке в железных котлах под давлением 8—10 атмосфер в течение 8 часов. Силикатный кирпич белого цвета, хорошо приготовленный, в прочности не уступает обыкновенному кирпичу.

Ход работы на современном кирпичеделательном заводе с машинным оборудованием. Завод работает по мокрому способу. Вагоны, нагруженные сырой глиной, подъезжают по рельсам к машинному зданию и поднимаются во 2 этаж последнего по наклонной плоскости. Поднятая глина сначала проходит через пару бороздчатых вальцов, затем через пару нижележащих гладких вальцов. Пройдя их, глина поступает в горизонтальный смесительный аппарат, в котором она перемешивается с надлежащим количеством песка и воды, чтобы затем попасть в вальцы кирпичеделательномй машины, стоящей на полу нижнего этажа машинного здания. Пройдя через кирпичную машину, сырцы грузятся в вагонетки, которые по рельсам отправляются к сушильне, устроенном над кольцевой печью. В эту сушилку сырцы поднимаются помощью элеватора. Подобный же элеватор, расположенный посредине длинных стен печного здания, служит для спуска высушенного сырца и вагонетки, которые по рельсам направляются к обжигательной печи. После обжига, кирпичи вновь нагружаются в вагонетки и отвозятся в склад для хранения. Завод работает по сухому способу. Добытая на небольшом расстоянии от завода глина по рельсам подвозится к паре вальцов, пройдя чрез которые, измельченный материал элеватором поднимается в силос (магазин, где хранится материал), из которого глина подастся для измельчения на бегуны, затем на сита. Измельченный и просеянный продукт, помощью горизонтального шнека, направляется к силосу, из которого глина, по мере надобности, поступает на рычажной пресс для сухого прессования (рис. 2). Как видно, до сих пор все манипуляции совершались автоматически, без содействия рабочих рук. Затем отпрессованные кирпичи нагружаются в вагонетки, которые доставляют их для обжига в канальную или кольцевую печь. Пройдя эту печь, вагонетки с кирпичами по рельсовому же пути направляются в склад для выгрузки. Устройство такого завода поражает своей концентрированностью и удобством расположения отдельных частей. Пользование рабочими руками доведено до минимума. Действительно, между тем как при способе фабрикации машинного кирпича мокрым путем товар после кирпичной машины должен 8 раз браться руками рабочих, здесь, при сухом способе, он берется всего 2 раза. Какую систему выбрать; сухую или мокрую, и при последней, какую комбинацию операций применить, зависит от многих соображений и, прежде всего, от качества глины. Ответить на вопрос можно лишь после тщательного исследования данного сырого материала и всесторонних опытов. Все же возможно с положительностью сказать, что для фабрикации более ценного строительного материала; облицовочного кирпича, половых плиток, черепицы — сухому способу следует отдать предпочтение, в особенности, если и глина принадлежит к разряду тощих.

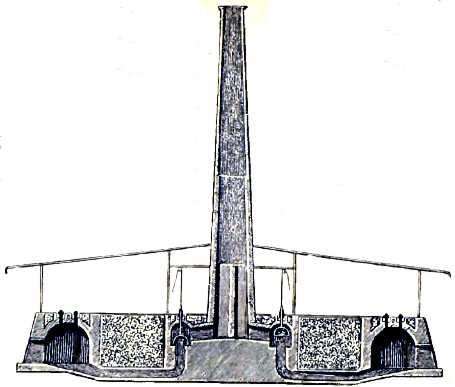

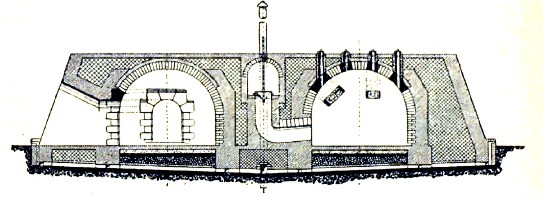

Рис. 3. Разрез гофмановской обжигательной печи посредине плана.

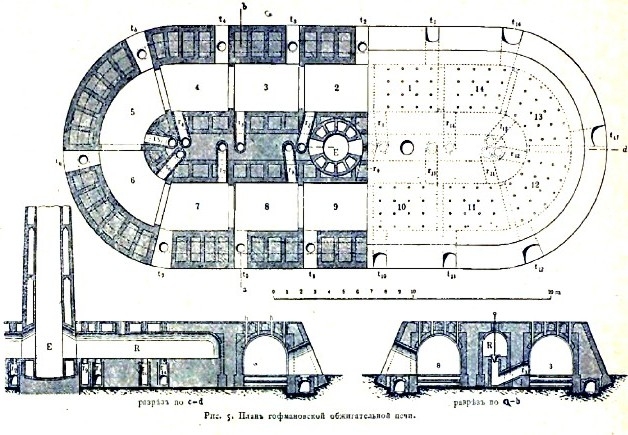

Обжигательная печь Гофмана, изображенная на рис. 3, 4 и 5, первоначально имела форму кольца; в настоящее же время печи придают форму (в плане) прямоугольника с закругленными концами (рис. 5). На чертеже печь состоит из 14 камер, сомкнутых вместе в один непрерывный канал. Каждая камера имеет боковые дверцы для загрузки и выгрузки фабриката (t1, t2, t3 и т. д.), может быть соединена помощью каналов (r1, r2, r3...) с дымовым боровом R, откуда, затем, продукты горения постукают в центральную дымовую трубу E, вызывающую во всей системе необходимую тягу. Вообразим, что печь в ходу и что камера 1 выгружается, камеры же №№ 2, 3, 4, 5, 6 и 7 заключают в себе фабрикат, уже обожженный, и охлаждаются; камеры №№ 8 и 9 на полном огне, а камеры 10, 11, 12, 13 и 14 заключают в себе необожженный фабрикат, причем камера № 14 только что нагружена. Все отдельные камеры соединены между собой, кроме камер № 1 и № 14, которые изолированы друг от друга бумажной перегородкой. Двери для загрузки и выгрузки фабриката во всех камерах закрыты, кроме камеры № 1, которая выгружается; наконец, с дымовым каналом R, а следовательно, и с вытяжной трубой Е, соединена лишь камера № 14, только что загруженная. Проследим движение воздуха, входящего в камеру № 1 чрез дверь t1. Воздух этот, прежде чем попасть в камеру 8, а потом 9, в которых собственно происходит обжиг, должен предварительно пройти чрез ряд камер 1—7, в которых фабрикат, уже обожженный, охлаждается. При своем поступательном движении, воздух будет нагреваться на счет тепла обожженного фабриката и поэтому вступит в камеры №№ 8 и 9 уже значительно подогретым, что, разумеется, усилит пирометрический эффект горения топлива в этих камерах. С другой стороны, проходя чрез камеры №№ 1—5 с уже обожженным фабрикатом, воздух будет охлаждать последний, и, что важно, охлаждение это будет весьма постепенным; причем наружный воздух, прежде всего, вступает в соприкосновение с наиболее охлажденным фабрикатом в камерах № 1 и № 2 и, уже по мере нагревания, обмывает и более нагретый фабрикат в последующих камерах. Из камер №№ 8—9, в которых происходит обжиг, избыток воздуха, не вступив в соединение с углеродом топлива, вместе с продуктами горения проходит чрез камеры 10—14, отдавая при этом свое тепло загруженному в них сырцу. Это предварительное прогревание сырца происходит также весьма постепенно, так что в камере № 14 продукты горения приходят в соприкосновение со свежим сырцом, отдав уже значительную часть тепла последнему, лежащему в предыдущих камерах, и сохранив лишь ту температуру, которая необходима для тяги в дымовой трубе, куда, наконец, из последней камеры № 14 и устремляются охлажденные газы. Когда обжиг фабриката в камере № 8 окончился, всю работу передвигают вперед на один №; теперь в огне будут камеры 9 и 10, выгружаться же камера № 2; воздух будет поступать чрез камеру № 2, а отработанные газы в дымовой канал R через камеру № 1; бумажная перегородка вставляется между № 1 и № 2; идет непрерывная работа. Задание топлива совершается сверху камер через небольшие круглые отверстия, закрываемые колпачками — чугунными колоколами, края которых погружаются для образования затвора в песок (рис. 3, 4, 5). Таких круглых отверстий на своде каждой камеры бывает 30 и более. Нагружают сырец в печь таким образом, что под каждым шуровальным отверстием оставляют в кладке вертикальный колодец, причем кирпичи, образующие канал, укладываются уступами для задержки в них тепла сгорающего топлива. Возможно употреблять самые различные сорта горючего материала, составляющие малоценный отброс: каменноугольную мелочь, уголья, пыль, нефть, газ и т. п. Из построенных до сих пор кольцевых камер самая малая производит в течение суток 1000, а самая большая 3000 кирпичей. Недостатки кольцевых печей: 1) значительная стоимость и 2) порча товара в период сушки (пропаривания), так как продукты горения, прежде чем дойти до дымового канала проходят через ряд камер с необожженным еще сырцом, постепенно его подогревая; при этом они увлекают с собой как золу топлива, угольную мелочь и т. п., так и значительное количество паров воды, отдаваемых при сушке сырым фабрикатом и получаемых также при горении топлива. Пары эти достигают до последней камеры достаточно охлажденными и осаждаются на сравнительно холодном фабрикате вместе с золотой и угольной мелочью, что вызывает после обжига образование налетов и вообще порчу наружной поверхности фабриката. В печах новейшей конструкции этот недостаток устраняется тем, что только что посаженный в камеру сырой фабрикат прогревается не отходящими газами, а чистым воздухом, предварительно нагретым остывающим товаром в камерах № 3, 4, 5, 6 и 7: из этих камер воздух по особой перекидной трубе переводят в камеру № 14, изолированную от № 1 и № 13 особыми бумажными щитами.

Рис. 4

Рис. 5

Литература: профессор К. Г. Дементьев «Технология строительных материалов», 1912 г.; Н. Н. Любавин, «Техническая химия», 2 т., Москва 1899 г.

Е. Орлов.

| Номер тома | 24 |

| Номер (-а) страницы | 162 |