Крупорушное производство

Крупорушное производство, или лущение.

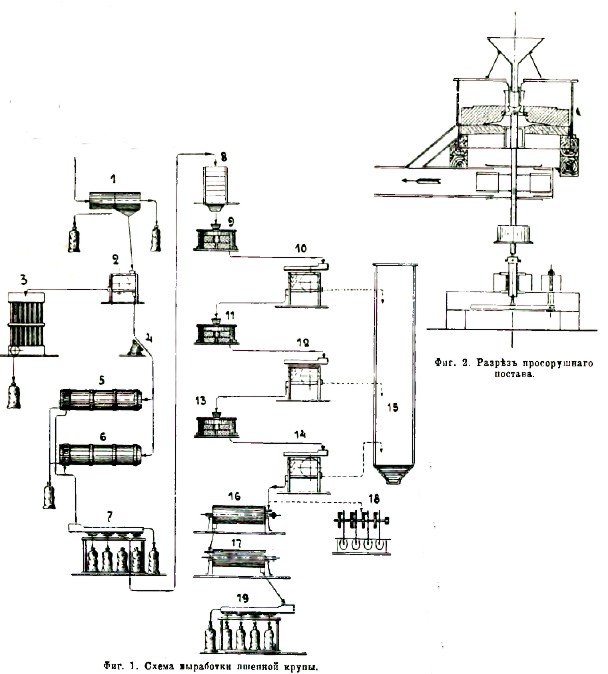

Существенным процессом при обработке зерна на крупу является лущение. Как в крупорушках, так и в просорушках или просообдирах, перерабатывающих просо в пшено, различается три основных процесса: 1) очистка вырабатываемого зерна на крупу от грязи и разных примесей, 2) собственно лущение зерна и 3) коленная отделки крупы. При обработке зерна на крупорушках, помимо вышеуказанных 3 основных процессов, различают еще при выработке некоторых сортов круп: 1) пропарку, 2) сушку и 3) поджаривание зерна. Сравнительно проще ведется выработка пшенных круп. Схема выработки пшенных круп на промышленных просообдирах показана на фиг. 1.

Фиг. 1. Схема выработки пшенной крупы.

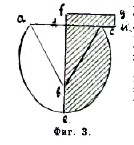

Фиг. 2. Разрез просорушного состава.

Из грязной ямы просо направляется в сортировальный цилиндр, из которого проходом в приеме отделяется пыль; очищенное просо проходом идет из второй части сортировального цилиндра, сходом идут крупные примеси. Очищенное в сортировальном цилиндре просо направляется в асовритор, из которого пыль направляется в нагнетательный фильтр, а очищенное просо поступает на куколеотборники. Из куколеотборников просо направляется на сортировальное решето, откуда совершено очищенное просо поступает на закром пред просорушным (лущильным) поставом, откуда лущеное зерно направляется в аспиратор из него на второй лущильный постав и опять на аспиратор. Из аспиратора вновь на лущильный постав и опять на свой аспиратор, откуда совершенно очищенное лущеное пшено поступает на полировальные станки или на толчею, где из пшена отделяется мучель; из полировальных машин или толчеи пшено идет на сортировальное решето.

Чаще у нас встречаются так называемые крестьянские просорушки, состоящие, главным образом, из просорушного постава и толчеи. На фиг. 2 представлен разрез просорушного постава. Верхний жернов (бегун) помощью параплицы висит на веретене, которое вращается в варже (горловом подшипнике) и подпятнике при помощи пальца, которым снабжено веретено. Подпятник, а вместе с ним и бегун, при помощи системы рычагов и вылегчивательного винта могут быть более или менее подняты или спущены. Таким образом, этим приспособлением может быть регулируемо расстояние между бегуном и нижним жерновом, нижняком.

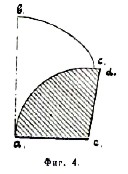

Лучшие жернова для приготовления пшена ташлинские. Просо, попавшее в промежуток между верхним и нижним жерновами, установленными друг от друга на известном расстоянии, подвергается лущению и, скопляясь по окружности нижника и обечайки, которой покрыты жернова, скатывается по течке в горизонтальный желоб, открытый снизу, по которому проходит сильный ток воздуха, производимый вентилятором, валом которого служит веретено постава; кожух вентилятора прикрепляется на стойках, на которых утвержден постав. Для управления током воздуха над всасывающим отверстием вентилятора устроены особые заслонки. Под вышеуказанной горизонтальной трубой устанавливается открытый сверху продолговатый ящик, так называемый разделительный. Смесь обрушенного и необрушенного зерна и лузги, выбрасываемой из под жерновов, уносится струей воздуха по горизонтальной трубе, и вследствие разницы в удельном весе разных частей смеси и действия тока воздуха эти частицы распределяются таким образом: самое крупное и обрушенное зерно падает в передний, ближе к поставу, конец ящика под горизонтальной трубой; в противоположный конец ящика падает необрушенное, водозрелое и тощее просо (востряк); отделенные же при лущении оболочки проса (лузга) уносятся за ящик, где и собираются в особом закроме. Для регулирования падающего на дно разделительного ящика продукта лущения проса устанавливается в наклонном положении на дно ящика так называемая раздельная доска, верхний остро скошенный конец которой не доходит на 2—3 вершка до нижней кромки горизонтальной трубы. Осадки, подвергаясь вторичному просеиванию, дают после рушки пшено 2-го сорта и востряк. Востряк после просеивания дает пшено 3-го сорта. После лущения полученное пшено необходимо подвергнуть медленной операции толчения. Толчением достигается то, что пшено делается пухлее и вкуснее, так как при этой операции пшено освобождается от той части своего ядра, в которой находится зародыш, и крайне неприятного на вкус горького масла, скопляющегося около зародыша. От пшена, просеиваемого после обработки на толчее, отделяется так называемый мучель, содержащий более 10% масла; мучель настолько неприятен на вкус, что неохотно поедается даже свиньями. Самую важную деталь при приготовлении толчеи составляет ступа. Если ступы сделаны слишком круглыми (тупоносыми), то пшено в них слишком перебивается, раскалывается на части и получается много малоценной сечки; если же ступы очень остроносы, то пшено, забиваясь носком в острой части ступы, не проталкивается. Наивыгоднейшая форма для ступы — форма усеченного эллипсоида получается она на практике по следующему построению (фиг. 3): диаметр колоды обыкновенно около 1 аршина; глубину ступы - делают обыкновенно в 300 мм.

Фиг. 3.

Зная диаметр колоды и глубину ступы, можно вычертить треугольник аbс. Сторону ас треугольника аbс делят пополам в точке d; принимаем ее за один фокус эллипсоида. Другим фокусом будет вершина b треугольника аbс; в точках d и b закрепляют конец шнура такой длины, чтобы он при натяжении равнялся длине линий аb и ad. Помещая карандаш в точке а и подвигая его по шнуру в точку е, получим одну половину кривой очертания ступы. Если теперь поместим карандаш в точку e и будем его направлять по шнуру в ту же точку е, получим вторую половину очертания ступы. Пользуясь этим построением, можно устроить лекало и руководствоваться им для выработки формы ступы. Не менее важно для сохранения целости пшена — достижение равномерной нагрузки толчейного вала и правильное очертание металок (кулаков), с помощью которых поднимаются песты. Разметка мест расположения металок производится следующим образом: по торцам толчейного вала проводят окружности и вертикальные и горизонтальные диаметры. Пусть количество пестов восемь и пусть на каждый пест положим три металки. Тогда всех металок будет 3х8 = 24. Делим окружности, вычерченные на торцевых концах толчейного вала, на 24 части, начиная с вертикальных диаметров. По поверхности толчейного вала проводим образующие, параллельные горизонтальному диаметру, соединив соответственные точки деления окружностей, вычерченных по торцам толчейного вала. Затем толчейный вал устанавливают на место и очерчивают против середины каждого песта по поверхности вала окружность, пересечения которой с проведенными раньше образующими и будут искомыми пунктами для выдалбливания гнезд для металок. С целью достижения вполне однообразной нагрузки толчейного вала необходимо, чтобы различные моменты подъема пестов наступали для отдельных пестов в строгой последовательности расстановки пестов по направлению длины валов. В нашем случае, когда имеем 8 пестов и по три металки на толчейном валу для каждого песта, для правильного расположения металок может быть составлена следующая таблица

|

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

|

Первые металки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Вторые металки |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Третьи металки |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

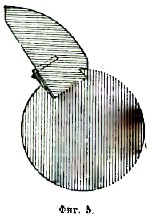

В таблице римские цифры означают песты, а три горизонтальных ряда арабских цифр означают номера делений вала (т. е. образующие), соответствующие трем металкам, назначенным для подъема каждого песта. Заметим, что толчейному валу обыкновенно дают от 8 до 10 оборотов и что толчею делают обыкновенно на 8—10 пестов при трех металках для каждого песта. Вычерчивание формы металок при подъеме песта, равном 500 мм, производится следующим образом (фиг. 4): вырезают из тесины лекало ade, которое представляет собой немного большую часть четверти окружности, описанную радиусом ае, равным 300 мм. По плоскости, на которой хотят вычертить развертывающую (эвольвенту), проводят две пересекающиеся между собой под прямым углом линии; лекало ade накладывают на эту плоскость так, чтобы точка а совпала с точкой пересечения линий, а линия ае совпадала бы с одной из пересекающихся линий.

Фиг. 4

От точки а по другой линии откладывают до точки расстояние, равное высоте подъема песта, т. е. 500 мм; берут шнур, равный длине ab, и один конец его укрепляют в точке а, а у другого при точке b прикрепляют карандаш; затем, поддерживая шнур достаточно натянутым, огибают им лекало, при этом карандаш опишет искомую эвольвенту.

Форма такой деревянной металки представлена на фиг. 5, на которой показан и способ закрепления ее на торцевом валу. Металки приготовляются из белого бука, клена и редко из дуба.

Фиг. 5

Выработка гречихи на гречневую крупу в современной круподерке производится по несколько более усложненной схеме. Из грязной ямы гречиха поступает на сортировальное решето, причем сходом от сита удаляются крупные примеси, а проходом через сито получается очищенная от крупных примесей гречиха и мелкие либо надломленные частицы гречихи. Очищенная таким образом гречиха направляется на чистую яму, из которой гречиха вновь поступает на сортировальный грохот для более тщательной очистки. После вторичной очистки гречиха поступает на закром, из которого винтом поступает на вертикальный каскадный аспиратор без сит; пыль из аспиратора направляется в пыльную камеру, а еще более очищенная гречиха попадает на паровую сушилку, где она сильно подсушивается. Для равномерной работы сушилки, она в приеме снабжается питательными валиками. Сушилка состоит из ряда цилиндров, из коих каждый окружен своей обечайкой. В промежутки между каждым цилиндром и его обечайкой пускается пар. Цилиндры приводятся в движение шестернями или ременной передачей. По внутренней поверхности цилиндр снабжен винтовыми полостями с небольшим шагом. Вместо паровой сушилки можно применять и обыкновенную жаровню, состоящую из ряда сковород, снабженных продолговатыми отверстиями. Под сковородами ставится печь, отапливаемая коксом. Нагретый воздух устремляется вверх и, проходя через отверстия, которыми снабжены сковороды, просушивает гречиху, которая сгробалками, насаженными на вертикальном валу, медленно перемещается с одной сковороды на другую. Неудобство огневых сушилок состоит в том, что трудно регулировать степень просушиваемой гречихи. Из жаровни гречиха попадает в охладитель, состоящий из 30 круглых сковород, диаметром по 600 мм; в общем конструкция охладителя такая же, как и огневых сушилок. Из охладителя гречиха попадает на первое отделение двойной самотаски и передается на вертикальный каскадный аспиратор, вышиной до 10 метров; отсюда гречиха попадает на вторую половину двойной самотаски и передается на закром над лущильным поставом, состоящим из жерновов (или гранитных валиков, диаметром 300—350 мм), где производится рушка гречихи; из постава лущеная гречиха попадает в цилиндр, из которого проходом получается гречневая крупочка, а сходом — гречневая крупа и лузга, которые направляются на сито, причем отделяется лузга, а гречневая крупа направляется на сортировальное сито, с которого сходом не успевшая облущиться гречиха попадает опять на другой лущильный постав, проходом же из сортировального сита получается обыкновенная гречневая крупа разных наименований. При желании получить смоленскую крупу обыкновенную гречневую крупу пускают на особый постав; из постава продукт направляется на центробежный цилиндр, дающий проходом гречневую муку, а сходом т. н. смоленскую крупу. Для выработки 300—400 пуд. гречихи в 24 рабочих часа необходимо от 10 до 14 действительных сил двигателя.

Выработка других сортов круп обыкновенно производится более сложным путем. Так, например, ход выработки овсяной крупы следующий. Из грязной ямы овес попадает на щеточную машину; щетки проволочные; назначение машины - очистка овса от грязи и удаление скрученной ости. Затем овес попадает на аспиратор для удаления пустых зерен и частиц оболочек и других пыльных частей. После овес попадает на куколеотборник. Из куколеотборника зерно попадает на сушилку, дающую возможность при дальнейшей операции лущения овса лучше удалить наружную оболочку; затем зерно опять попадает на щеточную машину и отсюда на закром над лущильным поставом с нижним вращающимся жерновом, диаметром в 900—1000 мм. Из лущильного постава зерно попадает на центробежный цилиндр, а из цилиндра на аспиратор для удаления лузги; отсюда не успевший хорошо облущиться овес поступает второй раз на лущильный постав. Дальнейшая операция такова: 1) при приготовлении овсяной крупы — лущеный овес поступает на резку, разрезается на 2—3 части и разрезанный попадает на сортировальное сито, где крупа разделяется на несколько сортов, и для очистки поступает на круповейку; пыль из веек и щеток направляется или в циклоны, либо нагнетательные фильтры; 2) при приготовлении овсяной муки облущенный овес поступает на вальцы или жернова и просеивается лучше всего на центробежных цилиндрах; 3) для приготовления овсяной крупы геркулес облущенный овес поступает на запарник, а из запарника овес направляется на сушилку и из сушилки на давилку; диаметр валиков не менее 350 мм. Из давилки сплющенное зерно идет, при необходимости, второй раз на холодильник и далее на упаковку. Для обработки 300—400 пудов требуется всего двигатель в 15—20 действительных сил.

Лучшая манная крупа получается при выработке таганрогской озими и кубанки и, вообще, хороших сортов полутвердой и твердой пшеницы. Общий ход очистки зерна такой же, как и при ведении размола пшеницы на муху (см. мукомольное производство). Ведение же размола пшеницы на манную крупу несколько отличается как увеличением процессов дранья (см. мукомольное производство), так и количеством размольных систем. Для очистки крупы, получаемой из дранных процессов, применяются особые круповейки специальной конструкции, так называемые сасеры. Сита для этих веек применяются пергаментные; ситам дают 380—400 качаний в минуту при очень небольшом уклоне самых сит. Струя воздуха, необходимая для очистки крупы от оболочек, подается вентилятором под сито, вследствие чего отрубяные частицы как бы плавают над просеиваемыми крупками и подаются таким образом постепенно к сходу. Ток воздуха регулируется особыми задвижками. Из вентилятора струя воздуха устремляется по двум продольным трубам, снабженным по своей длине рядом отверстий, оканчивающихся в продольном разгороженном помещении, расположенном под ситами. В таком виде сасеры конструируются для крупных круп; для мелких круп сасеры снабжаются еще вентилятором и поверх сит; назначение этого вентилятора — отсасывать отрубяные частицы, плавающие поверх сита, и передавать их в особый закром. Различают три сорта манных круп: крупные, средние и мелкие.

Производство перловых круп главным образом состоит в отделении наружной оболочки, причем это отделение должно сопровождаться наименьшим повреждением самого зерна и получением как можно меньше муки. Результатом подобной обработки зерна лущением ячменя и является так называемая ячная крупа жемчужного цвета.

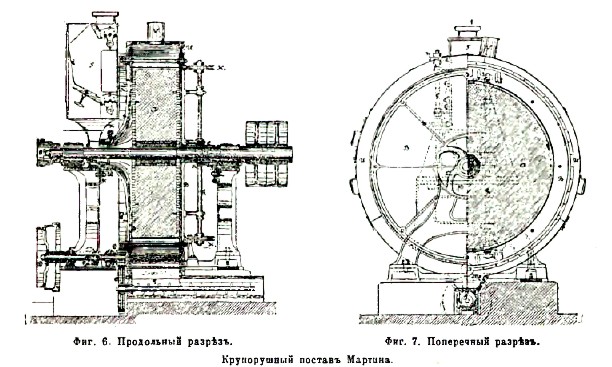

Крупорушный постав Мартина. Фиг. 6. Продольный разрез. Фиг. 7. Поперечный разрез

Для лущения ячменя в современных крупорушках исключительно применяется крупяной постав системы Мартина. Он состоит (фиг. 6 и 7) из вертикально расположенного песчаникового жернова а, насаженного на горизонтально расположенном валу, приводимом в движение шкивом. Вал горизонтально расположен на 2-х стойках, закрепленном на чугунном фундаменте. Жернов по бокам снабжен 2 чугунными кругами B, по окружности которых располагается железный венец U, что в общем дает обечайку для песчаникового жернова а, отстоящую от жернова на расстоянии около 20 мм. Жернов и обечайка вращаются в противоположном направлении, для чего чугунные плиты имеют собственные шипы, через которые проходит вышеупомянутый горизонтальный вал. Обечайка эта приводится в движение при помощи ступенчатого шкива D, расположенного на одном конце вала, подшипники которого помещаются на основной плите, а на другом конце вала помещается шестерня, сцепленная с зубчатым венцом, которым снабжена обечайка.

Таким образом видно, что обечайка будет вращаться медленнее, чем жернов, следствием чего является постоянное переворачивание и вместе с тем и лущение зерна, попавшего в постав для обработки, причем нажатие продукта между жерновом и обечайкой, зависящее от разницы в скорости вращения жернова и обечайки, может быть изменяемо и регулируемо при помощи ступенчатых шкивов. При износе жернова необходимо, чтобы расстояние между жерновом и обечайкой не изменялось. Для этой цели внутренние торцевые площади чугунных шайб снабжены прорезами, по которым и располагается венец, и таким образом расстояние это опять доводится до необходимого расстояния в 20 мм. Существенной деталью в крупяном поставе является приспособление для автоматической засыпки и опорожнения постава. Для нагрузки крупорушного постава применяется следующая конструкция: приемный ящик F, расположенный у приемного рукава обечайки, снабжен двумя вращающимися задвижками J, приводящимися в движение вертикальным валом F1. Получающий свое вращение от вала жернова, вал F1 снабжен двумя эксцентриковыми шайбами, которые приводят в движение кулисы, приводящие во вращение эти задвижки J, при помощи которых приемный ящик F делится на 3 части: в верхней части собирается при помощи течки ячмень, идущий на обработку, в средней части заключается порция ячменя между 2 задвижками, и, наконец, в 3 части — ячмень, идущий непосредственно на обработку. Для опорожнения машины имеется почти такое же приспособление, и время вступления ее в действие регулируется ступенчатым шкивом D. Вместе с тем моменты этих открываний задвижек для выпуска обработанного продукта и приема продукта, подлежащего обработке, так соображены, чтобы постав не оставался без продукта и не получал бы ускорения в своем вращении. В старых конструкциях это достигалось особым тормозным приспособлением. Для удаления пыли постав аспирируется. Облущенный ячмень винтом Р отводится вон из постава. Крупяной постав вращается с окружной скоростью в 17 м, т. е. со скоростью в 2 раза большей, чем скорость мельничных жерновов. Поставом изложенной конструкции можно производить следующие 3 операции: 1) непосредственное лущение, что в результате дает ячную перловую крупу. Для подобной операции выбирается жернов надлежащей шероховатости (без накова). Чтобы ноздреватость жернова подвергалась малому износу, необходимо постав значительно аспририровать. При непосредственном лущении существенной задачей является снятие наружной оболочки, которое совершается только тогда легко, если тронуты кончики ячменя. Это нарушение кончиков ячменя должно быть произведено очень осторожно во избежание получения много муки и крупочек, для каковой цели дают вначале обечайке более быстрое вращение, что дает возможность обрабатываемому ячменю вращаться между жерновом и обечайкой при известном легком давлении, а затем для собственной цели лущения скорость вращения обечайки уменьшается. 2) Округление лущеного ячменя (или какого-либо другого лущеного зерна) непосредственно является невыгодной операцией (много получается муки и крупочки). Правильнее лущеное зерно сначала разрезать на несколько частей и тогда только подвергнуть операции округления. Для данной цели применяется крупяной постав такой же конструкции, но жернов выбирается более мелкозернистый и ровный. Обечайке дается более медленное вращение, и постав подвергается сальной аспирации. 3) Полирование крупы. В данном случае выбирают еще более ровный жернов с более гладкий поверхностью. Аспирируется постав особо усиленно. Для выработки перловых круп, как указано выше, большое значение имеет разрезка лущеного зерна, что достигается на особой машине — резке (фиг. 8), состоящей из двух шайб С и С, снабженных по окружности двумя кольцами D и D, с насечкой; шайбы С и С закреплены на своих валах В и В и снабжены шкивами Е. Шайбы С и С приводятся в вращение таким образом, что одна шайба вращается в одним направлении, а другая — в сторону обратную. Для приближения и удаления одной шайбы от другой имеется особый вылегчивательный прибор F. Подлежащий разрезанию лущеный ячмень попадает в приемный ящик через отверстие, и приток его к режущему прибору регулируется клапаном I. Через клапан выпускается продукт. Вступивший для резки лущеный ячмень через проходы К и П поступает между шайбами С и С и подхватывается режущими кромками этих шайб. Подхваченный ячмень разрезается в тех его частях, где связь в частях ячменя наиболее слаба, т. е. по отдельным рядам клеточек ячменя, и округление этих отдельно связанных частей не дает уже много муки и пыли. В общем выработка перловой крупы производится по следующей схеме. Из грязной ямы ячмень при помощи самотаски передается в сортировочный цилиндр, магнитный аппарат, куколоотборник, решето, на аспиратор и в закром при крупяном поставе. Таким образом, закончена очистка зерна ячменя. Для лущения очищенного ячменя он попадает на первый крупяной постав, в котором обечайка быстро вращается, и следовательно здесь происходить только отделение кончиков ячменя; затем подготовленный таким образом ячмень попадает в шестигранный цилиндр, а из него в тарар (блейдер), который отделяет окончательно все примеси. Затем ячмень проходит через второй крупяной постав, где собственно и производится лущение; здесь обечайка, следовательно, имеет более медленное вращение. Отсюда, после просева и прохода через блейдерь, - на сортировальное сито, причем получается ячная крупа. Для получения перловой крупы ячная крупа попадает на резку и из резки на крупяной постав, для округления разрезанной ячкой крупы, и, наконец, перловая крупа поступает на полировальный постав.

Так же производится лущение риса и т. п. злаков.

Л. Бершадский.

| Номер тома | 26 |

| Номер (-а) страницы | 64 |