Кузнечное дело

Кузнечное дело.

Кузнечным делом (ковкой) называется способ обработки, при котором металл деформируется под действием сильного давления, прилагаемого в различных точках обрабатываемого предмета. В результате такой обработки могут получаться тела весьма разнообразной формы. Чтобы уменьшить давление, потребное для деформации металла, последний нагревается, для чего употребляются печи, если нужно нагреть весь предмет, и горны (см. горн) при местном нагреве. Необходимое при ковке давление получается при помощи молотов (ручные, паровые, приводные) и при помощи прессов (см. железоделательное производство, 54/60). При ковке тело должно опираться на прочную опору – наковальню. При паровых молотах наковальня получает очень большие размеры, при ручной ковке наковальня имеет вид, представленный на фиг. 1.

Фиг. 1.

Наковальни отливаются из стали или из чугуна; в последнем случае к верхней части приваривается стальная доска. Средний вес наковальни 80—100 кг. Наковальня ставится на деревянный чурбан, зарытый в землю, и прикрепляется к нему железными полосами, как показано па чертеже. На верхней части имеются отверстия, в которые вставляются различные инструменты и проходят бородки при пробивке дыр. Операции, которым подвергается металл при ковке, могут быть разделены па следующие.

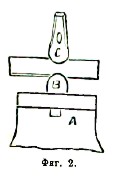

Фиг. 2

1) Отрезание — для этого на металл ставят острый инструмент в виде ножа (зубило) и по нему наносят удар молотком или давят прессом.

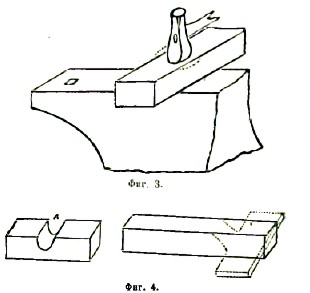

Фиг. 3. 4

2) Пробивка отверстий — на металл ставится цилиндрический или пирамидальный стержень (бородок), и по нему ударяют.

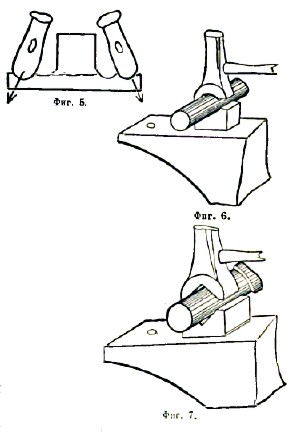

Фиг. 5, 6, 7

3) Высадка, или операция, при помощи которой производят местные утолщения изделия. Для этого место, которое желают утолстить, нагревают и наносят удары или сдавливают изделие по направлению, перпендикулярному к утолщению, причем изделие будет сжиматься по направлению давления и утолщаться в нужном месте.

4) Вытяжка, — так называется операция, при которой полоса сжимается в поперечном сечении и вытягивается вдоль своей оси. Для правильной и энергичной вытяжки между давящим орудием и полосой вводят особые инструменты, известные под общим названием подбоек. Поверхность подбойки имеет форму цилиндра. При нажатии таким инструментом на металл, последний раздается главным образом перпендикулярно к оси цилиндра. На фиг. 2 показаны 2 подбойки В и C, которые, при нажатии на полосу, будут энергично вытягивать ее вдоль оси. Если полосу желательно раздать в поперечном направлении, то подбойку нужно поставить, как показано на фиг. 3. Если желают из полосы получить тело, представленное на фиг. 4 пунктиром, то сначала ставят подбойку поперек полосы и получают углубление А, а затем повертывают подбойку на 90 градусов, и, постепенно переставляя ее, наносят удары, при этом конец полосы будет расплющен в направлении, перпендикулярном к ее оси, как показано на фиг. 5. При вытягивании круглых полос обжимка имеет форму вогнутого цилиндра (фиг. 6), такая обжимка сразу и приглаживает поверхность. Если требуется произвести вытяжку более энергично, не заботясь о гладкости поверхности, то обжимке лучше придавать форму двухгранного угла (фиг. 7).

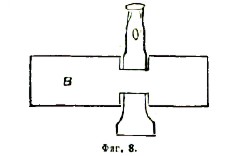

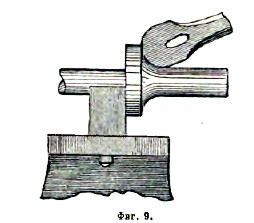

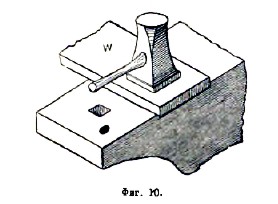

5) Приглаживание — операция состоит в том, что поверхности, полученной при помощи ранее описанных операций, сообщается гладкость и правильная форма. Для этого употребляются гладилки (фиг. 8, 9, 10). Перед приглаживанием металл, вынутый из огня, должен быть очищен от окалины (молотком или проволочными щетками); иначе окалина въедается в металл и портит поверхность. При ковке больших предметов поверхность поливается водой, причем образующийся пар и сдувает окалину.

Фиг. 8

6) Штамповка, — при этом процессе металл деформируется между двумя формами или штампами, имеющими вполне определенное движение один относительно другого. При штамповке очень важно, чтобы объем металла соответствовал объему формы или штампа: если металла мало, он не заполнит формы, если много — изделие получится неправильной формы с пленкой в месте раздела штампов.

Фиг. 9

7) Изгибание — процесс ясен из самого названия. Гнуть можно прямо от руки, или применяя тоже штампы.

Фиг. 10

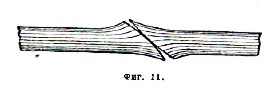

8) Сварка. Часто неудобно ковать вещь из цельного куска, в таком случае ее куют по частям и потом отдельные части соединяют при помощи сварки. Сварка основала на свойстве железа при очень высоких температурах проходить в тестообразное состояние: нагретые до такой температуры куски железа, наложенные друг на друга и слегка прижатые, соединяются в одно целое. Для получения хорошей сварки металл должен быть нагрет до надлежащей температуры, по возможности равномерно по всей массе: свариваемые поверхности должны быть совершенно чисты от окислов; металл в месте сварки должен быть несколько утолщен, чтобы его можно было после сварки хорошо проковать (см. также сваривание). Способы сварки различаются на следующие: сварка в накатку, - при этом концы, которые должны быть сварены, высаживаются, затем утолщенные концы скашиваются (фиг. 11), причем скошенные поверхности должны быть выпуклы, чтобы при наложении друг на друга они, прежде всего, соприкоснулись в центральной части, и затем при нажатии поверхность соприкосновения постепенно увеличивалась по направлению к окружности; при этом все шлаки, находящиеся на металле, будут вытеснены, и поверхности соприкоснутся совершенно чистыми. Для равномерного нагрева по всей массе необходимо, чтобы огонь был не особенно сильный. Когда металл нагрет почти до сварочного жара, его посыпают чистым песком, который образует шлаки, предохраняющие поверхность металла от окисления в то время, когда внутренность металла еще не нагрета до надлежащей температуры. Вынув из огня нагретый конец, ударяют изделие об наковальню, чтобы стряхнуть с него шлаки, накладывают концы друг на друга и несколькими легкими ударами молотка прижимают их. По мере того как железо остывает, силу ударов увеличивают, проковывая сваренное место.

Фиг. 11

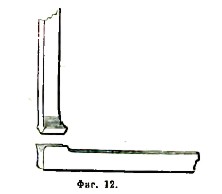

Сварка в паз, — для этого свариваемые концы вырубаются, как показано на фиг. 12, разогреваются до сварочного жара, вставляются друг в друга и ударами молотка доводятся до плотного соприкосновения.

Фиг. 12

Сварка со вставкой клина. На фиг. 13 приведен пример сварки рамы, согнутой из куска железа. Замыкающая сторона должна в чистом виде иметь размеры, равные с противоположной стороной, и потому перед сваркой она делается несколько короче, так как при сварке под ударами молота она получит удлинение. Сварка при помощи клина вообще применяется в тех случаях, когда желают, чтобы процесс сварки возможно меньше влиял на длину свариваемых частей.

Фиг. 13.

Сварка встык — при этом концы свариваемые закругляются, нагреваются и надавливаются друг на друга (фиг. 14). После сварки полоса имеет вид, представленный на фиг. 15. При таком способе сварки шлаки отжимаются наилучшим образом, а потому он считается наиболее надежным. Необходимое давление при ковке получается при помощи ручных инструментов и машин.

Фиг. 14

Ручными ударными инструментами являются молота, которые подразделяются на ручники (вес от 0,5 кг до 1 кг), легкие кувалды (от 2,5 до 4 кг: ей работает молотобоец, держа обеими руками), тяжелые кувалды (от 4 до 10 кг; работает молотобоец, держа обеими руками). Весьма важно следить за тем, чтобы молоток был прикреплен под прямым углом к рукоятке, так чтобы удар производился всей поверхностью молотка, а не одним краем. Рукоятка должна быть правильно приготовлена, иметь эллиптическое сечение и быть несколько тоньше у конца, ближайшего к молотку. Обыкновенно обрабатываемое изделие держит клещами и поворачивает его на наковальне кузнец, ударяя не особенно сильно ручником, причем он как бы указывает молотобойцу те места, по которым нужно наносить сильные удары кувалдой; кувалдой же работает молотобоец. У каждого кузнеца и молотобойца должны быть свои собственные постоянные молотки, так как рабочие привыкают к ним и знают, какими приемами можно получить наилучший эффект.

Фиг. 15.

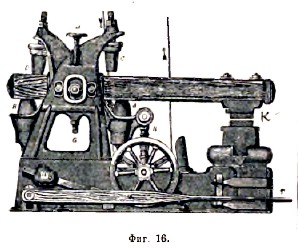

К ковочным машинам относятся паровые молота и гидравлические прессы (см. железоделательное производство), приводные молота и приводные прессы. Пример приводного молота системы Брадлей представлен на фиг. 16.

Фиг. 16.

Рычаг, к которому прикрепляется ударяющая часть, исполняется из прочного и упругого дерева гикори. Рычаг поворачивается на оси, которая при помощи винтов H и G может перемещаться в вертикальном положении сообразно с размером поковок. Движение передается шкиву, вращающему вал, в котором сидит эксцентрик, передающий при помощи тяги R движение чугунной части с буферами А и D. Резиновые буфера сообщают движение деревянному рычагу, а буфера В и С служат для отражения рычага в обратном направлении. Величину размаха можно изменять, укорачивая эксцентриковую тягу при помощи гайки R. Для приведения в движение рабочий нажимает педаль Т; при этом приводной ремень прижимается к шкиву нажимным роликом. При снятии ноги с педали молот моментально останавливается тормозом W. Нажимая на педаль с различной силой, можно изменять как силу, так и частоту ударов. Существуют еще приводные молота трения (фиг. 17).

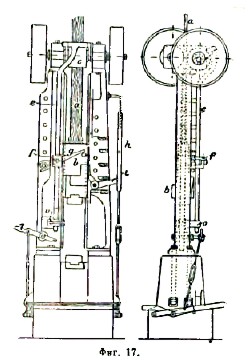

Фиг. 17.

Здесь ударяющая часть b, или баба, прикреплена к деревянной движущейся доске а, которая зажимается между роликами с и увлекается вверх силой трения. Если ролики раздвинуть, то доска освобождается, баба падает вниз и наносит удар. Зажатие и раздвигание роликов производится при помощи рычага g, который может приводиться в движение и от руки, и автоматично от самой бабы при помощи рычага g. Последний прикрепляется винтом f на различной высоте, и этим изменяется размах бабы. Такие молоты удобны для штамповки. К приводным же молотам следует отнести и ковочную машину Ридера (фиг. 18).

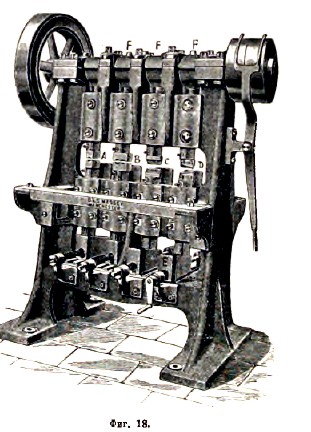

Фиг. 18.

В верхней части станины помещается вал, на котором насажено несколько эксцентриков F, F, упирающихся в песты. Последние вниз движутся эксцентриками, а вверх подымаются пружинами. Под каждым пестом, приводящимся в движение от эксцентрика, помещен другой пест, тоже опирающийся на пружину, которая, в свою очередь, опирается на клин Е. В каждый из пестов вставляются различные штампы А, В, С, D. При вращении верхнего вала штампы быстро движутся вверх и вниз, и если между ними положить металлическую полосу, то она очень быстро будет деформирована. Песты имеют небольшой ход (15—20 мм), но делают большое число оборотов (600—1100 в мин). Передвигая клинья Е, можно изменять расстояние между штампами во время работы. При таком устройстве, несмотря на малый ход пестов, представляется возможным на машине ковать полосы до 50 мм. На этой машине очень быстро производится вытяжка полос, обрубка концов и ковка мелких предметов, повторяющихся в большом числе.

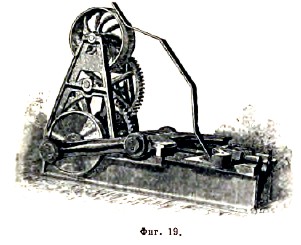

Фиг. 19

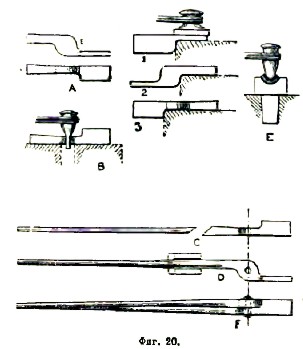

На фиг. 19 представлен приводной пресс (бульдозер). На горизонтальной станине движется при помощи шатунов массивный ползун. Передача производится от ремня к шкиву и затем через шестерни к ползуну. К ползуну прикрепляется подвижной штамп, неподвижный прикреплен к станине. Между штампами кладется металл, которому нужно сообщить деформацию. Подобный пресс может служить для весьма разнообразных работ и может штамповать предметы, как в горячем, так и в холодном состоянии. Приведем несколько примеров кузнечных работ. Приготовление клещей, при помощи которых кузнец держит при ковке раскаленные куски железа (фиг. 20).

Фиг. 20

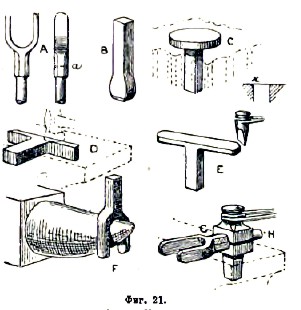

Работа начинается с приготовления губ (А). Постепенное образование такой губы показывают рисунки 1, 2, 3; все это делается с одного нагрева. При втором нагреве пробивается отверстие бородком (В). Затем берется круглое железо надлежащей длины, для образования ручек; как у губы, так и у железного прута скашиваются концы для сварки (С), и производится сварка; сваренное место приглаживается на круглом исподнике (D). Чтобы скруглить плоские губки, они кладутся в вогнутую обжимку и с другой стороны обжимаются выпуклой обжимкой (Е), после этого обе половинки клещей складываются и скрепляются заклепкой (F); во время остывания заклепки кузнец щипцы все время разводит и сводит, чтобы получилось более правильное шалперное соединение. Ковка вилки шалперного соединения (фиг. 21—А). Берется железная полоса, толщиной несколько превосходящая размер а. Конец полосы нагревается и высаживается (В); полоса вставляется в наковальню, и высаженный конец расплющивается (С); полоса вторично нагревается, и расплющенному концу придается форма (D); эта работа производится частью прямо на наковальне, а частью вставляя полосу в отверстие наковальни. Скругление концов производится обрубанием зубилом (Е). После третьего нагрева концы сгибаются в вилку на роге наковальни (F). После четвертого нагрева закатывается ее круглый конец (Н).

Фиг. 21

К кузнечным же работам относится машинное приготовление болтов, гаек, заклепок и т. п. деталей. Подобные изделия куются из круглых или граненых полос на особых довольно сложных машинах. Рабочий вставляет нагретую полосу в машину, к полосе подводят два штампа с боков, которые, отрезая кусок нужной длины, зажимают его и оставляют конец спереди. Этому концу наносится удар третьим штампом, расплющивая его в головку болта, заклепки или другой детали.

А. Гавриленко.

| Номер тома | 26 |

| Номер (-а) страницы | 148 |