Литейное дело

Литейное дело.

Процесс отливки состоит в том, что расплавленный металл вливается в заранее приготовленную форму и, затвердевая в ней, принимает сам очертания, очень близко подходящие к очертаниям формы. Формы приготовляются при помощи моделей и шаблонов. Модель представляет тело, подобное тому, которое желают получить при отливке, и может приготовляться из различных материалов: дерева, металла, глины, гипса и др. При формовке модель обкладывается слоем формовочного материала, но слой этот делается не цельным, а составляется из частей так, чтоб каждую часть отдельно легко было снять с модели. Поверхности, по которым отдельные части формы соприкасаются между собой, мы будем называть поверхностями раздела. Полученные таким образом отдельные куски формовочного материала, снятые с модели и составленные потом вместе в одно целое, и представят собой форму, причем ее внутренняя поверхность будет совершенно совпадать с внешней поверхностью модели. Иногда, вследствие причудливого очертания отливаемой вещи, представляется невозможным получить с нее слепок. В таких случаях очертание самой модели упрощают, и чтоб придать форме надлежащий вид, в нее вставляют отдельные куски, так называемые стержни или шишки. Стержни приготовляются в особых стержневых ящиках, которые для стержней являются теми же формами и могут, подобно моделям, приготовляться ив различных материалов: дерева, металла, гипса, глины и др. К употреблению стержней часто прибегают также с целью облегчить формовку или получить форму более прочной, хотя та же самая форма могла бы быть исполнена и без стержней. Чтоб стержень становился правильно и прочно держался в форме, на модели, в том месте, где должен быть поставлен стержень, делается выступ, или знак, который при формовке дает отпечаток в форме. Подобное добавление, или и пак, делается и в стержневом ящике. Эти знаки в виде впадины в форме и соответствующего выступа на стержне и служат для правильной постановки стержня. Кроме формовки при помощи моделей, формы могут быть приготовлены от руки, изваяны. Так как в машиностроении и вообще в строительном деле громадное число деталей представляет из себя правильные тела вращения или другие правильные геометрические фигуры, то изваяние таких форм может быть произведено очень просто при помощи так называемых шаблонов, представляющих из себя образующую поверхности формы, причем эти шаблоны прикрепляются к оси вращения, совпадающей с геометрической осью формуемого тела вращения; точно так же можно получать плоские и другие поверхности, заставляя шаблон соответствующего очертания двигаться по соответствующей форме направляющим. Наконец, формовка может производиться, комбинируя оба способа, т. е. исполняя часть формы при помощи модели и часть формы при помощи шаблона. Формы могут приготовляться открытые и закрытые; в первом случае верхняя сторона отливаемой вещи представляет горизонтальную поверхность расплавленного металла и потому всегда должна быть плоской, во втором же она может принимать произвольное очертание. В форму металл вливается при помощи особого канала, литника. Понятно, что для наполнения всей формы металлом необходимо, чтоб отверстие литника, через которое вливается металл, или резервуар, было расположено выше, чем наивысшая точка внутренней поверхности формы. При заполнении формы, металл вытесняет находящийся внутри ее воздух, и для его выхода в форме делается особенное отверстие—выпор. В стенках формы, при наполнении ее горячим металлом, образуются пары и газы, которые должны находить свободный выход. Для этого материал, из которого приготовлена форма, должен обладать достаточной пористостью, а, кроме того, в стенках формы проделываются особые вентиляционные каналы, или отдушины, через которые и выходят газы, и плавка. В расплавленном виде чугун и железо получаются впервые при их производстве в доменных печах, в конверторах и т. п.(см. ХХ, 152, прил. железоделательное производство, 26/46). Отливка чугунных изделий прямо из доменных печей производится очень редко. Объясняется это тем, что чугун, выпускаемый из доменной печи, оказывается весьма различного качества и, следовательно, почти невозможно получить однородных отливок. Поэтому из доменных печей чугун обыкновенно выпускается в виде штыка, который затем сортируется и для получения чугунных отливок вторично переплавляется. При этом, смешивая различные сорта штыкового чугуна, можно при переплавке получить чугун наиболее подходящего качества для данной цели. Переплавка стали и других сплавов производится в тиглях; чугун же главным образом переплавляется в вагранках.

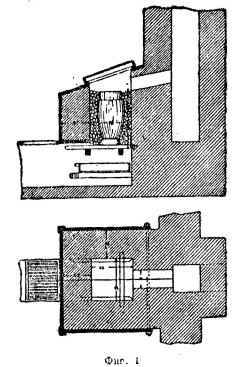

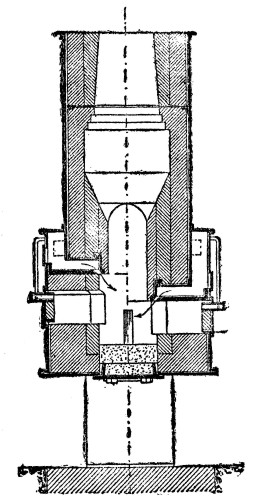

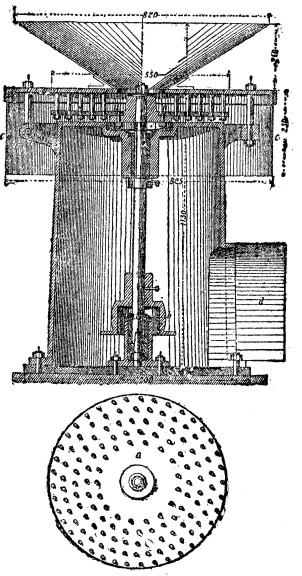

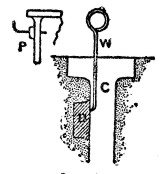

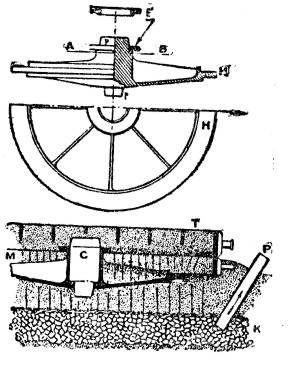

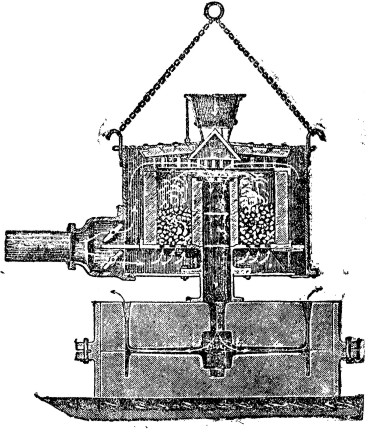

Фиг. 1.

Плавка в тиглях. Тиглем называется закрытый сосуд, который наполняется переплавляемым материалом и подвергается действию жара. При плавке в тигле материал не соприкасается непосредственно с топливом или продуктами горения и потому почти совершенно не изменяет своих качеств. Но зато передача теплоты через стенки тигля происходит несовершенно и для плавки тратится слишком много топлива, следовательно, стоимость плавки выходит высокой; она еще более повышается излишними расходами на тигель, который постепенно приходит в негодность.

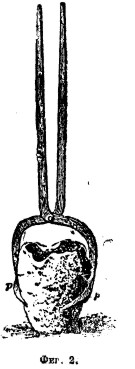

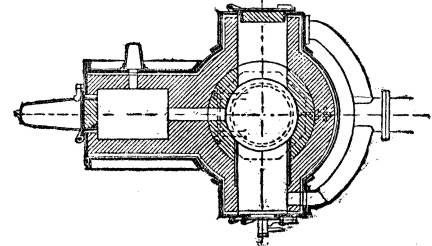

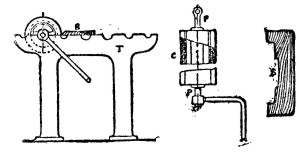

Фиг.2.

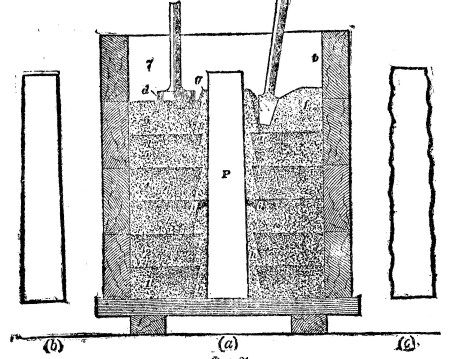

Печи для назревания тиглей. Наиболее простая конструкция печи представлена на фиг. 1.

Печь состоит из небольшой шахты, выполненной из огнеупорного кирпича, внутри которой находится колосниковая решетка. Размеры и форма шахты зависят от числа тиглей, которые предполагают нагревать одновременно. Чтоб было удобнее вынимать тигли, вся печь опускается вниз, так чтоб верхнее отверстие шахты было на уровне пола. Для притока воздуха, перед шахтой делается камера, покрытая решеткой. Так как наибольший жар получается на некотором расстоянии над решеткой, то для более энергичной плавки тигель ставится на подставке, высотой 60—100 мм. Снаружи шахту следует обделывать чугунными или железными плитами. Для вынимания тиглей; из печи служат щипцы, изображенные на фиг. 2 Топливом для таких печей может служить кокс и древесный уголь. Недостатки описанных печей в том, что продукты горения отводятся при очень высокой температуре, выше температуры плавления металла, вследствие этого утилизация теплоты происходит очень несовершенно, чем обусловливается большой расход топлива. Чтобы несколько уменьшить этот недостаток, тигельные печи делаются двойные и с рекуператорами. Двойная печь состоит из двух почти совершенно одинаковых тигельных печей, поставленных одна за другой, так что продукты горения, выйдя из одной печи, поступают в другую. В первой происходит плавка, а то второй металл подогревается.

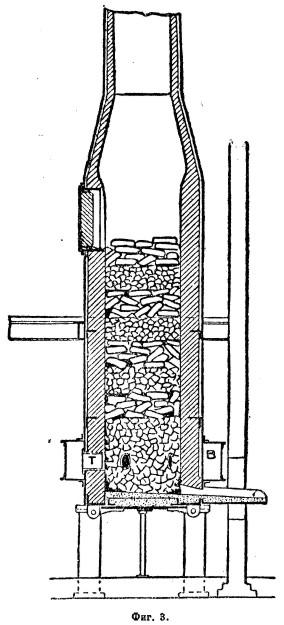

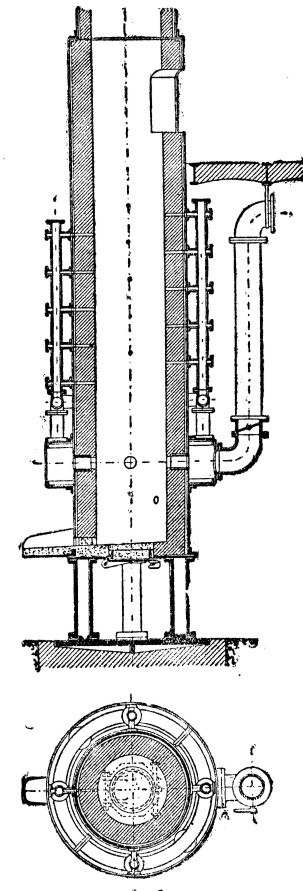

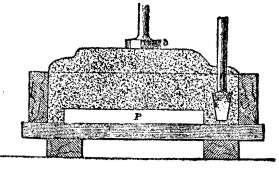

Фиг. 3.

Кроме того, газы из последней печи не выпускаются прямо в трубу, а проходят через рекуператор, т. е. каналы, которые с другой стороны омываются воздухом, идущим навстречу газам и поступающим в топку. При таком встречном токе газы отдают свою теплоту воздуху, вследствие чего утилизация теплоты происходит еще более полная, и, кроме того, является возможность получить в топке более высокую температуру. Нагревание может производиться также газом, нефтяными остатками или сырой нефтью, сжигая нефть в особых горелках. Если приходится нагревать большое количество тиглей, то можно для их нагревания применять генераторные печи Сименса, работающий более экономично (см. железоделательное производство).

При плавке в тиглях состав металла почти не изменяется, как уже сказано, и потому для плавки нужно брать металл, по составу такой же, какой желательно иметь в отливке. Однако некоторые изменения в составе металла все-таки происходят. В тигле при его закрытии всегда находится воздух; кроме того, с металлом в тигель попадает ржавчина; поэтому при плавке, прежде всего, образуются богатые железом шлаки, которые действуют окислительным образом на содержащийся в тигле металл, понижая в нем содержание углерода, кремния и марганца. Но при дальнейшей плавке шлаки увеличиваются на счет материала тигля и, теряя при этом свою окислительную способность, позволяют металлу снова поглощать углерод и кремний из стенок тигля. В результате после плавки получается металл с несколько большим содержанием углерода и кремния и с меньшим содержанием марганца.

Плавка в отражательных печах. Устройство пламенной печи подобно фиг. 15. в ст. железоделательное производство. Чугун загружается на более высокую часть пода, под действием горячих газов плавится и, стекая вниз навстречу горячим газам, слегка подогревается. Печь удобно применять для плавки чугуна только в том случае, если нужно отлить тяжелую вещь, для отливки же легких вещей пламенная печь неудобна. При плавке стали лучше применять регенераторные печи, так как только в них легче получить температуру, необходимую для плавки стали; но вследствие того, что такие печи оказываются экономичными исключительно при долгой, непрерывной работе, сталь в регенераторных печах плавится только на больших железоделательных заводах. При небольшом же производстве стальных изделий сталь плавят в тигельных печах. Подобные же печи применяются для плавки меди.

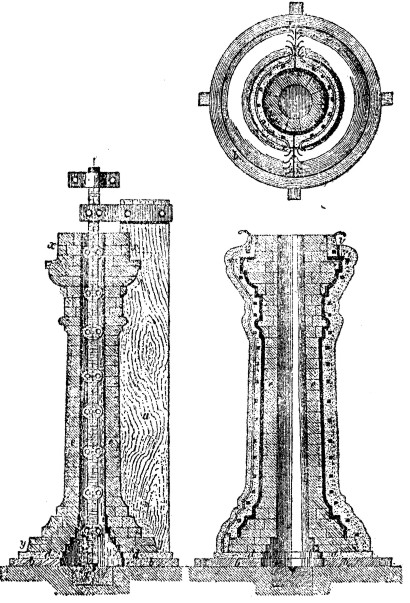

Плавка в вагранках. Вагранка представляет собой видоизменение доменной печи и впервые появилась; в Англии в конце XVIII столетия (1774 г.), в то время, когда после изобретения Уатта машиностроение начало быстро развиваться и явилась потребность в более удобном способе плавки чугуна, чем существовавшая до того времени плавка в доменных и пламенных печах. Вагранка (фиг. 3) представляет из себя шахту, обыкновенно с круглым сечением. Нижняя часть ее (горн) имеет большое отверстие (рабочее отверстие, или грудь вагранки), дающее доступ во внутренность шахты для ее исправления. Рабочее отверстие В во время плавки заложено кирпичом. В груди или с противоположной стороны вагранки оставляется небольшое выпускное отверстие, через которое производится выпуск металла; оно обыкновенно закупорено глиной и, когда нужно, пробивается железной полосой. На некоторой высоте от дна, или лещади вагранки делается несколько отверстий Т (фурм), через которые производится вдувание воздуха. Верхняя часть вагранки (колошник) А открыта, и через нее производится загрузка топлива и чугуна определенными порциями (колошами, или шихтами). Прежде всего, на лещади вагранки разводится огонь из дров и загружается, большая порция топлива (холостая колоша). Высота холостой колоши должна быть такова, чтобы верхний уровень ее возвышался над фурмами на 250—300 мм. На холостую колошу нагружаются чередующиеся слоя чугуна и топлива. Вследствие вдувания воздуха через фурмы, на некоторой высоте от них устанавливается пояс с наиболее высокой температурой; здесь главным образом происходит плавка чугуна, почему этот пояс и называется плавильным. Часть холостой колоши, лежащая над фурмами, постепенно сгорает и развивает необходимое для плавки тепло. Когда колоша чугуна расплавится, тогда на холостую колошу опускается промежуточная колоша топлива и восстанавливает убыль топлива холостой колоши. Таким образом, холостая колоша, кроме того, что дает необходимое для плавки тепло, но и является еще опорой, на которой покоится плавящийся чугун, и для того, чтобы процесс плавки шел в одинаковых условиях, нужно, чтобы размер холостой колоши во время плавки не изменялся. Промежуточные шихты топлива между шихтами чугуна забрасываются для того и в таком количестве, чтобы, опускаясь на холостую колошу, они поддерживали ее размер и тем поддерживали на должной высоте плавильный пояс, сгорая, выделяли тепло, необходимое для плавки и перегрева чугуна, а также для образования жидких шлаков и возмещения потерь тепла через поверхность вагранки. Расплавленный чугун по каплям падает вниз и собирается в горне, или же сбоку вагранки пристраивается особый резервуар для собирания чугуна, так называемый скоп. Опускаясь в виде капель по раскаленному добела топливу, чугун сильно перегревается, и потому нет необходимости, как в других способах плавки, ждать некоторое время, пока чугун примет надлежащую температуру. Как только чугун попал в горн, его можно сейчас же употреблять для отливки. Вагранка имеет столь значительное преимущество перед остальными способами плавки чугуна, но, как только она появилась, сейчас же нашла себе большое применение, и в настоящее время все литейные заводы употребляют только вагранки, пользуясь другими способами плавки лишь в исключительных случаях. Вагранка имеет еще то преимущество, что к ней гораздо совершеннее происходит утилизация теплоты. Горячие газы, проходя через толстый слой топлива и металла, могут отдать им почти всю содержащуюся в них теплоту. Даже при сравнительно невысоких вагранках (4 метра) отходящие газы могут иметь температуру около 100°С. Вместе с тем нагревающийся при своем опускании металл, а также и топливо поглощают гораздо меньше теплоты в месте ее выделения, вследствие чего температура около фурм может быть получена очень высокая и, благодаря этому, металл хорошо перегревается. При прохождении металла через слои раскаленного топлива он всегда насыщается углеродом. Только чугуны, очень богатые углеродом, могут немного его потерять вследствие окислительного действия воздуха. Вообще же, как бы беден углеродом чугун ни был, после плавки его в вагранке содержание углерода в металле не бывает менее 2,8%. Из сказанного ясно, что вагранка может служить исключительно для плавки чугуна. Сталь в ней плавить нельзя, так как, насыщаясь углеродом, она будет переходить в чугун1).

1) Более подробно о плавке железа в вагранке см. Педсбур, «Литое железо».

Топливо для вагранок. Как топливо для вагранок употребляется древесный угол, антрацит и кокс. Кокс является наиболее распространенным топливом для вагранок; во многих случаях, без всякого ущерба для качества получаемого чугуна, кокс может быть заменен антрацитом, если экономические соображения говорят в пользу этого последнего топлива. При этом нужно иметь ввиду не только стоимость самого топлива, но и то обстоятельство, что при работе с антрацитом необходимо более сильное дутье, а, следовательно, и больший расход на движущую силу.

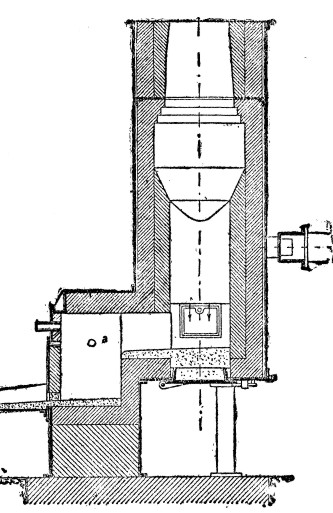

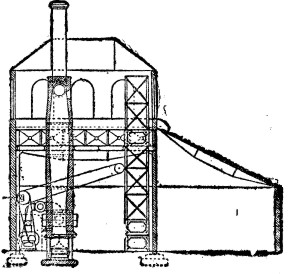

Фиг. 4.

Процесс горения топлива в вагранке. При вдувании через фурмы воздуха содержащийся в нем кислород соединяется с углеродом топлива и образует углекислоту. Двигаясь кверху и находясь в соприкосновении с раскаленными поверхностями топлива, углекислота поглощает из него еще одну часть углерода и переходит в окись углерода. Окись углерода, в свою очередь, смешиваясь с остальной массой воздуха, находящегося и следу частицами топлива и содержащего свободный кислород, сгорает снова в углекислоту. Это продолжается до тех пор, пока в воздухе находится большое количество свободного кислорода. По мере того, как содержание в воздухе свободного кислорода уменьшается, не вся окись углерода может сгореть в углекислоту, и часть ее остается в продуктах горения. Наконец, когда кислорода остается очень мало, конечным продуктом горения получается почти исключительно одна окись углерода. Как известно, один килограмм углерода, сгорая в углекислоту, выделяет 6080 калорий; сгорая же в окись углерода, выделяет только 2473 калории. Из этого ясно, что если конечным продуктом горения является окись углерода, то при этом теряется более 2/3 теплоты, выделяемой при полном сгорании топлива, и потому при таких условиях будет тратиться излишне большое количество топлива, и плавка в вагранке будет идти очень неэкономично. Следовательно, необходимо заботиться о том, чтоб сгорание топлива в вагранке происходило возможно полно, т. е. чтоб углерод сгорал в углекислоту, а не в окись углерода. Предупредить образование окиси углерода можно, сообразуя толщину забрасываемых в вагранку колош топлива с силой дутья. От силы дутья зависит скорость движения воздуха внутри вагранки; следовательно, при данной скорости движения, можно выбрать такую толщину колоши, что, проходя через нее, воздух будет содержать еще достаточно свободного кислорода для предупреждения образования окиси углерода. На выходе же из топлива и проходя через колошу металла, газы настолько охладятся, что в следующей колоше топлива разложение углекислоты уже не будет иметь места. Таким образом, для каждой толщины колоши топлива должна существовать наиболее выгодная скорость движения воздуха и соответствующая ей сила дутья. Чрезмерно уменьшать толщину колоши тоже нельзя, так как при этом проходящий чрез нее воздух не успеет достаточно подогреться и получить необходимую для горения высокую температуру. Поэтому вообще лучше забрасывать более толстые колоши топлива и, соответственно, увеличивать силу дутья и скорость движения воздуха. Практика действующих вагранок показывает, что наиболее выгодный ход будет при возможно малом количестве воздуха, вводимого в вагранку. Хотя при этом мы и потеряем несколько на топливе вследствие неполноты горения, но зато получим очень высокую температуру и, соответственно с этим, очень горячий чугун, более пригодный для литейных целей, дающий меньше брака в отливках и на этом с избытком покрывающий потери на топливе. На практике, в хорошо действующих вагранках, вдувается для сжигания одного кг кокса 10—11 куб метров воздуха.

Фиг. 5.

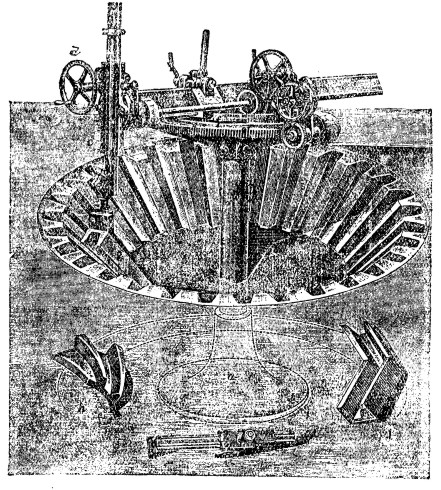

Из различных конструкций большой известностью пользуется вагранка Кригара (фиг. 4—6). По бокам вагранки расположены два чугунных ящика, в которые приводится дутье. Из этих ящиков дутье в вагранку проводится через две щели (фиг. 5) по направлению книзу. Под щелями имеются камеры, куда собственно и вдувается воздух. Для более полного сгорания топлива щели расположены не на одном уровне, а одна выше другой.

Фиг. 6.

Описанное расположение щелей весьма удобно, так как они не соприкасаются с топливом и потому не могут зашлаковываться. Как видно из чертежа, в нижней части вагранки футеровка двойная: внутренняя часть выгорает и меняется, внешняя же остается без ремонта более долгое время. Лещадь вагранки состоит из чугунной плиты на шалнере, откидывающейся вниз (фиг. 4—6). Эта плита, или клапан, каждый раз перед задуванием вагранки, чтоб не подвергаться разъеданию расплавленным металлом, покрывается с внутренней стороны особой набойкой. Снизу она подпирается или железным тестом, или удерживается особой скобой. Когда плавка кончилась, колонки из-под лещади выбиваются прочь, клапан падает, и вслед за ним из вагранки вываливаются остатки несгоревшего кокса и шлаки. Спереди вагранки приделан ящик, так называемый скоп, впервые предложенный также Кригаром. Служит он для собирания чугуна и удобен тем, что в нем может быть скоплено довольно большое количество чугуна без заметного его охлаждения, в случае отливки тяжелых вещей. В передней стенке скопа сделана дверка для более удобного, исправления и очистки его внутренности после плавки. Недалеко от верхней стенки должно быть сделано отверстие а для выпуска шлаков, когда их накопится слишком много. Присутствие скопа удобно и в том отношении, что при нем чугун постепенно стекает с лещади самой вагранки, и потому при выпуске чугуна вся загрузка вагранки не оседает сразу, как это бывает в вагранках без скопа, причем топливо и чугун проходят мимо фурм слишком быстро.

Фиг. 7.

Вагранка Грейнера и Эрпфа (фиг. 7). Желая совершенно уничтожить образование в вагранке окиси углей рода, Грейнер и Эрпф предложили вдувать свежий воздух по всей высоте вагранки. Для этого кругом вагранки делается или особый железный ящик, в который приводится дутье, или пользуются ящиком, соединяющим между собой фурмы, и из него параллельно оси вагранки на равном расстоянии по ее окружности ставится ряд небольших трубок (числом 9—10), которые затем вводятся в отверстия, расположенные по винтовой линии на поверхности вагранки, помещая первое отверстие на расстоянии 1000 мм от главных фурм. Или же трубки вводятся в вагранку так, как показано на фиг. 7. Каждая такая трубка при входе в вагранку снабжена смотровым отверстием, а кроме того, краном, при помощи которого можно регулировать количество притекающего по ней воздуха. Опыт показал, что подобное устройство, так же, как вагранки с двойным рядом фурм, приносит мало выгоды, и потому в настоящее время переходят к вагранкам с одним рядом фурм, вводящих воздух с большой скоростью.

Наиболее ходовые размеры вагранок колеблются от 750 до 1200 мм диаметром. Малые вагранки практичны только для плавки небольшого количества чугуна, вагранка же для обыкновенных заводских целей не должна быть меньше 500 мм, иначе внутрь ее нельзя влезть для ремонта. Высота вагранок изменяется от 3 метров до 4 метров.

Фиг. 8.

Приспособление для подъема материалов к колошниковому отверстию. Колошниковое отверстие вагранки находится от уровня пола литейной на 3,5—4,5 метров, и потому должно быть устроено какое-нибудь приспособление для более удобной подачи материалов, назначенных для загрузки вагранки. С этой целью около колошникового отверстия устраивается платформа (фиг. 8), достаточно просторная, чтоб на ней могло поместиться все количество топлива и чугуна, переплавляемое за один раз. Обыкновенно металлические колоши составляются из различных сортов чугуна, смешанных в определенной пропорции; все это должно быть развешано еще до задувки вагранки, и колоши аккуратно разложены на платформе, так что при плавке рабочему остается только их забрасывать в вагранку. К платформе должна быть устроена хорошая лестница, по которой рабочие могли бы удобно носить материалы. Еще лучше делать около платформы подъемник (фиг. 8).

Расход топлива. Расход топлива зависит от его качества, от качества и вида чугуна, а также от ведения плавки и от размера плавки. При определении расхода топлива нужно принимать во внимание все топливо, закидываемое в вагранку, следовательно — и холостую колошу; величина же последней почти не изменяется, плавится ли много чугуна, или мало, и потому, чем больше сразу плавится чугуна, тем экономичнее будет плавка. Поэтому совершенно неправильны те цифры, которые очень часто приводятся, не принимая во внимание холостой колоши: благодаря этому, иной раз изобретатели вагранок приводят совершенно невероятные результаты действия вагранки, утверждая, что их вагранка плавит более 25 весовых частей чугуна на 1 часть кокса, т. е. более теоретически возможного количества. На самом же деле, если принять во внимание холостую колошу, то сообразно с различными условиями плавки хорошо устроенные вагранки на один килограмм кокса плавят от 16 до 15 кг чугуна. При этом действие вагранки тем экономичнее, чем больше чугуна плавится сразу и чем быстрее идет плавка, следовательно — чем больше сила дутья.

Сила дутья и работа, необходимая для ее получения. При хорошем действии вагранки сила дутья должна быть согласована с размером вагранки. Чем больше диаметр вагранки, тем больше должна быть упругость дутья, чтобы воздух мог пройти до середины вагранки. Желательно, чтобы сила дутья не подымалась выше 600 мм и не опускалась ниже 300 мм водяного столба. Так как работа вагранки продолжается в течение 2—4 часов в сутки, то при выборе аппаратов, производящих дутье, не столько заботятся об их экономичной работе, сколько о простоте и дешевизне первоначального устройства. Вследствие этого в литейных применяются не воздуходувки, а вентиляторы.

Изменение химического состава чугуна при плавке в вагранке. По мере того, как чугун опускается в вагранке, он постепенно подогревается до температуры плавления, плавится и затем по каплям стекает через раскаленные слои топлива в горн. В этом капельножидком состоянии чугун особенно сильно подвергается окислительному действию встречного тока воздуха, содержащего в себе еще в достаточном количестве свободный кислород и углекислоту. Марганец является наиболее окисляющимся телом, и чем богаче чугун содержанием марганца, тем больше будут защищены другие примеси от выгорания. Наряду с марганцем также выгорает и кремний вследствие чего после каждой переплавки чугун становится беднее графитом, твердеет и, в конце концов, может совершенно перейти в белый чугун. Самое железо, хотя и менее сродно к кислороду, чем кремний и марганец, все-таки немного сгорает даже и в присутствии этих тел. Углерод все время поглощается чугуном из топлива, и потому его выгорания незаметно; только чугуны, очень богатые углеродом, теряют его в небольшом количестве, бедное же углеродом железо, наоборот, поглощает его из топлива, и поэтому, как уже было сказано, плавка стали в вагранке невозможна. Сера и фосфор при плавке почти не выгорают; наоборот, содержание серы может увеличиться в значительной степени вследствие поглощения ее чугуном из топлива, если не будет к последнему примешан в достаточном количестве известняк, который предупреждает переход серы из топлива в чугун и даже отчасти поглощает серу из чугуна.

Угар чугуна в вагранке. Угар чугуна в вагранке колеблется от 3 до 6%. Угар тем больше, чем полнее происходит сгорание топлива, и потому угар чугуна всегда находится в обратном отношении к расходу топлива.

Материалы и приспособления, употребляющиеся при формовке. Формовочный материал. Материал для изготовления форм должен обладать следующими качествами: 1) достаточной огнеупорностью, т. е. не разрушаться под действием высокой температуры расплавленного металла; 2) достаточной пластичностью и вязкостью, т. е. при отпечатывании в нем модели легко принимать ее форму и затем хорошо сохранять ее; 3) достаточной пористостью, чтоб быть в состоянии легко пропускать через себя образующиеся при отливке пары и газы; 4) небольшой теплопроводностью, чтоб не производить закала изделий; впрочем, это качество в некоторых случаях специальных отливок может требоваться как раз обратным; 5) податливостью, чтоб позволять металлу при охлаждении свободно сокращаться; 6) дешевизной. Материала, который бы обладал всеми вышеуказанными качествами, не существует; но наиболее подходящими к намеченным требованиям материалами являются песок и глина.

Формовочный песок. Совершенно чистый песок (кремнезем) для формовки не годится, так как он не обладает вязкостью; при смачивании он немного слипается, но по высыхании сейчас же вновь рассыпается, поэтому формовочные пески должны всегда содержать известное количество глинозема. Глинозем сообщает песку вязкость и пластичность; кремнезем сообщает огнеупорность. Глинозем содержится в формовочных песках в количестве от 6 до 15%. На вязкость песка, кроме примеси глины, влияет величина и форма его зерен. Крупные зерна, круглой формы, не имеют почти никакой вязкости; наоборот, мелкие с неправильной поверхностью пристают друг к другу гораздо лучше. Тем не менее далее и при такой форме зерен песок, если он сух, не имеет никакой пластичности и при сдавливании рассыпается. Поэтому формовочный песок, чтобы получить достаточную степень вязкости и пластичности, должен быть смочен водой. При высыхании вязкость песка значительно уменьшается, и потому приготовленные из него формы должны отливаться еще в сыром состоянии (формовка в сыром песке). При наполнении сырой формы расплавленным металлом в ее стенках развивается большое количество паров, которые должны находить себе легкий выход; иначе, вследствие развившегося давления в стенках, форма может разрушиться. Следовательно, стенки должны быть пористы. Пористость песка тем больше, чем больше его зерна и чем неправильнее их форма. Зерна в виде пластинок или параллелепипедов могут плотно слепиться и представлять очень малую пористость. Независимо от формы зерен важно также, чтоб величина их была по возможности одинакова; если в песке имеются большие и малые зерна, то последние могут разместиться между большими и таким образом сильно уменьшить его пористость. Еще в большей степени уменьшает пористость песка присутствие в нем пыли, и потому песок, содержащий пыль, для формовки совершенно не годится. Примесь глины тоже уменьшает пористость песка; и хотя по мере того, как содержание глины в песке увеличивается, увеличивается прочность формы, но вместе с тем уменьшается проницаемость ее стенок: если песок содержит глины более 10%, то приготовленные из него формы настолько плотны, что их уже нельзя отливать сырыми, а нужно предварительно высушить (формовка в сухом песке). Следовательно, вязкость песка и его проницаемость находятся в обратном отношении, и, увеличивая одну из них, мы всегда уменьшаем другую. Кроме прочности и проницаемости стенок, форма должна обладать мягкой, гладкой поверхностью, при этом и поверхность отливки получит красивый гладкий вид. Для этого необходимо, чтоб зерна песка были достаточно мелки. Чем крупнее зерна, тем грубее будет получаться поверхность у отливаемой вещи. Поэтому чем мельче отливаемые предметы, чем большую отчетливость желают получить в рисунке, с сохранением всех острых ребер, тем мельче должен быть взят песок, или, если такого песка нет, то его искусственно нужно измельчить. Но при этом нужно помнить, что для каждого сорта песка существует предел его измельчения, перейдя который, форма получается уже недостаточно пористой. Песков, совершенно не изменяющих своих качеств под действием высокой температуры, нет. Даже самые лучшие формовочные пески при каждом сильном нагреве становятся более тощими (уменьшается содержание глины), причем они теряют свою вязкость; и потому, чтобы восстановить вязкость песка, к нему после каждой отливки прибавляют несколько свежего, не бывшего еще в употреблении, песка. Так как прочностью и пластичностью должна обладать только поверхность формы, то только для этой части формы и примешивают свежего песка; остальная часть формы должна обладать только достаточной проницаемостью и потому может быть исполнена из старого, бывшего уже в употреблении песка. Соприкасаясь с расплавленным металлом, песок способен плавиться и пригорать к металлу, образуя на нем стекловидную корку, очень трудно отделяемую даже самым твердым зубилом. Толщина этой корки может быть от ¼ мм до 10 мм, в зависимости от свойств песка и величины отливки. Чтоб предупредить подобное пригорание песка, делающее поверхность отливок некрасивой и трудной для обработки, к песку примешивают мелко истолченный каменный уголь. Под действием высокой температуры каменный уголь выделяет газы и вследствие этого уже до некоторой степени понижает температуру, а кроме того, выделенный газ обволакивает тонкой пленкой песочные зерна и таким образом изолирует их от расплавленного металла. Действие каменного угля будет тем лучше, чем богаче он газами и чем мельче он истолчен. Каждое песочное зерно должно быть окружено мелкой угольной пылью. Следовательно, для надлежащего действия каменного угля, он должен быть отлично перемешан с песком, иначе его примесь может даже оказаться вредной, так как будет только развивать излишнее количество газов в форме, не защищая в то же время песка от пригорания. Чем больше давление металла испытывает форма, тем крупнее песок должен употребляться для ее формовки. Под сильным давлением форма стремится деформироваться, и для предупреждения этого песок должен набиваться плотно, а плотную набивку, не теряя пористости, может выдерживать только крупный песок. В силу же этого жирный песок, который непременно сушится, может набиваться тоже плотно, и потому он наиболее подходит для исполнения форм, подверженных большому внутреннему давлению металла.

Разделительный песок. Совершенно чистый песок, почти не имеющий вязкости, употребляется в литейном деле для посыпания поверхностей раздела, чтоб они не слипались между собой и легко отделялись при разнятии форм.

Глина. Под этим названием подразумевают в литейных очень жирный песок, смешанный с различными органическими веществами: соломой, навозом, шерстью, мякиной и т. п. Все эти вещества примешиваются с той же целью, как и огнеупорные вещества примешивались к массе, т. е. уменьшить склонность глины при просушке давать трещины. Примешивать в данном случае неорганические вещества нельзя, так как глина имеет и без того достаточную примесь песка и потому может оказаться слишком тощей. Органические же вещества, будучи примешены в глине, при сушке разлагаются, отчасти улетучиваются и образуют при этом из глины пористую массу, которая может уседать, не давая трещин. Навоз примешивается в большом количестве: от 2/3 до равного по объему количеству глины. Все это смешивается вместе с обильным количеством воды, так что смесь получается в виде теста. В этом отношении глина совершенно отличается от формовочного песка, который смачивается водой лишь настолько, чтобы полупить известную вязкость, но к руке, например, он совсем не должен приставать; глина же липнет к поверхности, на которую она наложена.

Припыл. Чтоб еще больше предохранить внутренность формы от действия расплавленного металла и не позволить формовочному материалу пригорать к чугуну, внутренность формы, если последняя наполняется в сыром состоянии, покрывается тонким слоем так называемого припыла. Наиболее употребительным припылом является древесный уголь. Соприкасаясь с расплавленным чугуном, припыл сгорает, образуя изолирующий слой газа между поверхностью формы и металлом. Как припыл употребляется также мелко истолченный графит. Он очень огнеупорен, и потому почти не подвергается действию расплавленного чугуна; но недостаток графита в том, что он недостаточно прочно держится на поверхности формы, может легко смываться металлом, а кроме того, при приглаживании он проникает в поры песка, закупоривает их и таким образом поверхность формы делает менее проницаемой для газов. За границей существуют целые заводы, специально занимающиеся приготовлением припылов, наиболее соответствующих для различных случаев литейной практики.

Формовочные чернила. Назначение их то же, что и припыла: покрывать изолирующим слоем внутренность формы и тем предупреждать пригорание формовочного материала к чугуну. Формовочные чернила употребляются для сухих форм, так как на совершенно сухой поверхности припыл держаться не может. Составляются они обыкновенно из смеси графита, древесного угля и глины, совершенно жидко размешанных в чистой воде или воде, содержащей еще другие примеси (муку, патоку, пиво).

Машины для приготовления формовочных материалов. Вое формовочные материалы представляют смеси различных тел, и для того, чтоб вполне удовлетворять литейным целям, все составные части формовочных материалов должны быть измельчены до надлежащей степени, затем хорошо перемешаны и просеяны. Производить все эти операции ручным способом потребовало бы слишком много времени, да и работа обошлась бы дорого; поэтому в хороших литейных для указанных целей устанавливаются следующие машины.

Сита. Так как для различных форм требуется песок различной крупности, то для сортировки необходимо песок просеивать. После отливки на полу литейной остается много разбрызганного чугуна, который при уборке нужно отсеять от земли. Для этой цели в некоторых литейных сита ставятся на тележки, двигающиеся по рельсам, проложенным вдоль литейной; сито приводится в движение электромотором и, передвигаясь в различные места литейной, отсеивает землю. Земля идет опять для приготовления форм, а чугун вывозится прочь и переплавляется в вагранке. Так как просеивать песок можно только в сухом состоянии, то для его сушки в литейных устраивают особые сушилки.

Фиг. 9.

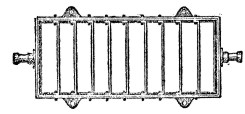

Вращающийся барабан является одной из самых простых машин для измельчения каменного угля, песка, древесного угля и т. п. Состоит он из вращающегося вместе с валом чугунного барабана от 600 мм до 1000 мм в диаметре и 1000—1800 мм длиной. Внутри барабана помещается несколько чугунных шаров или 2—3 чугунных валика, диаметром около 6—10 мм. Для засыпки материала в одной из плоских стенок имеется отверстие, закрывающееся крышкой. При вращении барабана шары или вальцы катятся по его поверхности и перетирают, измельчают находящийся в барабане материал.

Бегуны. Эта машина имеется почти в каждой литейной, и на ней можно производить все работы по изготовлению формовочных материалов, как-то: молоть уголь, измельчать песок, разминать глину, перемешивать глину с навозом и т. п. Машина состоит из чаши, внутри которой помещаются два бегуна. Можно или заставить бегуны ходить кругом чаши, или же бегуны делать с неподвижной осью, а заставить вращаться чашу. Относительное движение в обоих случаях получится одно и то же, но второе устройство безопаснее и удобнее для рабочего, так как при подвижных бегунах последние очень легко могут наскочить на рабочего, насыпающего или поправляющего материал в чаше, и вообще мешают работе; во втором случае этого не происходит.

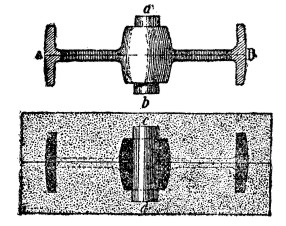

Дезинтегратор. Для перемешивания материалов большое распространение получил дезинтегратор, предложенный Карром. Устройство его представлено на фиг. 9. Состоит дезинтегратор из вертикального вала, на котором насажен горизонтальный диск. В диске по концентрическим окружностям насажены штифты. Над диском расположена круглая плита с отверстием посередине, от которого идет воронка. Диск приводится в быстрое вращательное движение при помощи ремня, перекинутого через шкив, сидящий на нижнем конце вала. Вал делает от 1000 до 1200 оборотов в минуту. Материал, подлежащий перемешиванию или измельчению, насыпается в воронку; попадая на вращающийся диск, он вследствие центробежной силы разбрасывается в стороны, причем на своем пути встречает движущиеся с большой скоростью штифты, которые, ударяя по нем, измельчают или, если нужно, перемешивают материал.

Выйдя из диска, материал ударяется о каучуковый цилиндр, прикрепленный к верхней чугунной плите, и собирается в виде кольцевой насыпи вокруг машины.

Глиномялка. Эта машина специально назначена для перемешивания глины в кирпичном производстве; но она употребляется часто также и в больших литейных, где приходится перемешивать много глины с навозом. Состоит она из немного конического сосуда, обращенного вершиной книзу; в середине сосуда вращается вал с насаженными на нем ножами, расположенными по винтовой линии, так что при своем вращении ножи мнут глину и заставляют ее двигаться книзу. Глина забрасывается в верхнюю часть; внизу, в более узком конце имеется другое отверстие, через которое выходит уже промятая глина.

Модели и шаблоны. Материал для моделей. Наиболее употребительным материалом для изготовления моделей служит дерево. Оно дешево, удобно для обработки, легко. К недостаткам его нужно отнести небольшую прочность, способность, усыхая, коробиться, а впитывая влагу, разбухать и таким образом изменять как форму, так и размеры приготовленной модели. Поэтому деревянные модели оказываются вполне практичными только в том случае, если по одной и той же модели приходится отформовать немного экземпляров; если же какой-нибудь предмет формуется в большом количестве, то для его формовки необходимо приготовить модель из более прочного материала, какими материалами являются чугун, бронза; последняя дорога и потому употребляется для мелких моделей: ее предпочитают чугуну в том случае, когда модель желают более точно отделать инструментами. Кроме чугуна, модели могут быть приготовлены из других металлов. Иногда модели малых размеров для формовки небольшого числа экземпляров бывает удобно приготовить из гипса, например, если приходится снять копию какой-нибудь существующей детали.

Фиг. 10

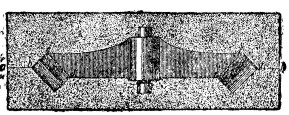

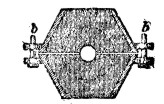

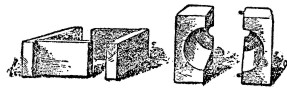

Конструкция моделей. Модель должна быть сделана таким образом, чтоб с нее легко можно было снять формовочный материал, не нарушая при этом формы, которую он принял при наложении на модель. Так как формовочный материал окружает модель, то, конечно, снять его можно, только разбивая на части. При простой форме модели формовочный материал достаточно разбить на две части; при более же сложных моделях этих частей может оказаться гораздо более. Если формовочный материал не обладает достаточной прочностью, то снимать его с модели очень трудно, при этом он легко обламывается, и потому предпочитают вынимать модель из формовочного материала, а для этого модель должна разниматься на столько же отдельных частей, из скольких кусков составлена форма. Поэтому-то модели обыкновенно и делаются разъемными на части. Для большего пояснения приведем несколько указаний по этому вопросу. Например, при формовке шкива с выпуклым ободом (фиг. 10) модель должна разниматься по плоскости АВ, проходящей через середину всех спиц. Для того, чтобы модель легче выходила из формы, она должна иметь соответствующие утонения. Если шкив будет с цилиндрическим ободом, то модель может быть и без разъема, но для этого необходимо, чтоб ступица и обод имели большие уклоны, при этом формовочный материал будет легко выниматься из модели, не обрываясь (этот уклон в моделях должен быть не меньше 0,001): а b представляют знаки, в отпечатки которых будет вставлен стержень сообразующий отверстие в ступице.

![]()

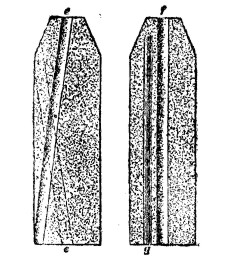

Фиг. 11.

Подобным же образом, т. е. АВ, должна разниматься модель трубы (фиг. 11): аа, по предыдущему, представляют знаки, в отпечатки которых будет вставляться стержень. Знаки на моделях должны иметь несколько больший диаметр, чем выемки для тех же знаков в стержневых ящиках. При длине стержней до 300 мм эта разница должна быть около 2 мм, при стержнях же больших 1000 мм эта разница должна быть 4—6 мм. Делается это ввиду того, что при изготовлении стержней в них прибавляется мука или патока, которая при сушке разбухает, и, следовательно, стержень увеличивается в диаметре. Кроме того, если стержень приготовлен слишком точно по отпечатку, полученному от знака при формовке, то при вкладывании стержня на место, он всегда будет обминать землю.

Фиг. 12.

Модель конического зубчатого колеса (фиг. 12) должна разниматься по линии abcdefgh, так что при формовке в части формовочного материала А останется ступица со спицами, а в другой части будет обод с зубьями. И порознь каждую часть модели уже будет легко вытащить из формовочного материала.

Фиг. 13.

Для такой, например, детали, как представленная на фиг. 13, модель и форма должны разниматься на три части. Плоскости разъема будут АВ и CD; когда форма и модель будут разделены на три части этими плоскостями, то вытащить модель из формы будет уже легко. Иногда некоторые части модели приходится делать отъемными, чтоб облегчить вынимание модели из формы; так, например, если формуется модель, представленная на фиг. 14, ее прямо из формы нельзя вытащить, потому что мешает выступ В; если же этот выступ сделать отъемным, то тогда модель можно вытащить. Часть В делается отъемной и держится при помощи шпильки Р; когда вещь заформована настолько, что отъемная часть может держаться песком, шпильку вынимают. Когда средняя часть модели С вынута, тогда приставную часть В вынимают при помощи крючка W, согнутого из проволоки. При отливке вследствие усадки металла отлитая вещь имеет всегда несколько меньшие размеры, чем форма, служившая для ее приготовления, и потому модель нужно изготовлять несколько большего размера сравнительно с той вещью, которая по ней должна быть отлита. Обыкновенно в модельной имеется так называемая усадочная мера, т. е. тот же фут или метр, несколько увеличенный, по которому и исполняются модели. На сколько нужно увеличить меру, прямо зависит от сорта чугуна и от величины усадки, которую он дает. В среднем можно принять усадку для чугуна 0,01. Следовательно, мера должна быть увеличена на 0,01 и затем снова разделена на такое же число делений, как и нормальная мера. Кроме цельных моделей, для формовки употребляются особые приспособления, так называемые шаблоны; назначение их и способ применения станут ясны из приведенных ниже примеров шаблонной формовки.

Фиг. 14

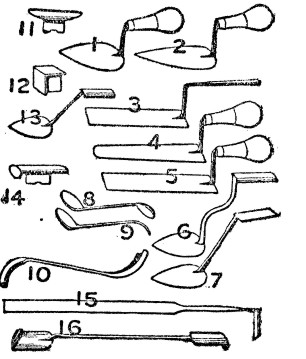

Инструменты, употребляемые при формовке. При формовке литейщики употребляют следующие инструменты: мелкое сито, сквозь которое литейщик продевает формовочный материал на модель, чтоб получить его в более мелком и однородном виде.

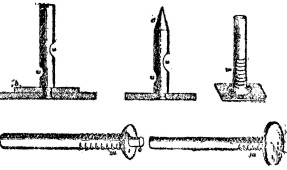

Фиг. 15.

Трамбовки (фиг. 15; клиновидная и плоская — b), которыми литейщик утрамбовывает насыпанный на модель материал до желаемой плотности. Трамбовки бывают различных величин и форм. Крючки, которые ввинчиваются или вбиваются в модель при вытаскивании из формы. Молотки металлические и деревянные, которыми модели заколачиваются в формовочный материал, а также расталкиваются в этом материале перед выниманием. Кисточка, которой формовочный материал смачивается около модели, перед тем, как ее вынимать, чтоб придать большую вязкость формовочному материалу и предохранить его от поломки. Гладилки (фиг. 16) различных форм, которыми приглаживается и вообще отделывается поверхность формы после того, как вынута модель. Различные деревянные линейки и планки, употребляемые как направляющие и как поддержка при отделке и надделке сломанных частей формы. Проволока различной длины и толщины для протыкания в земле так называемых отдушин, по которым могут свободно выходить пар и газы, образующиеся в формовочном материале. Мехи ручные для выдувания сора из оконченной уже формы. Мешочек, наполняющийся припылом и употребляющийся при припыливания форм. Уровень и отвес, при помощи которых проверяется горизонтальное положение формы. Щетки для обтирания моделей. Иногда для набивки опок и для утрамбовки земли вокруг опок употребляется пневматическая трамбовка.

Фиг. 16.

Формовка при помощи моделей. Модели могут формоваться в песке или в глине. При формовке в песке, в свою очередь, разделяют приготовление сырых и сухих форм. При наполнении сырой формы расплавленным чугуном образуется большое количество паров и немного газов от разложения формовочного материала; им надо дать свободный выход, иначе пары будут идти через чугун, будут производить бурление, вследствие чего получится негодная отливка. Ввиду этого обстоятельства сырой песок, чтобы оставаться достаточно пористым, не должен набиваться слишком плотно; а вследствие этого сырая форма получается недостаточно прочной. Поэтому такой способ приготовления форм применяется только в тех случаях, когда размеры формы не особенно большие, когда ее вертикальное измерение невелико, иначе высокий столб жидкого чугуна производит столь сильное давление на нижние части формы, что они уступают этому давлению, и в результате, если форма не будет совершенно разрушена, то будет сильно искажена. Кроме того, если вещь слишком крупных размеров и для своего приготовления требует слишком долгого времени, то, прежде чем форма будет окончена, некоторые ее части успеют совершенно просохнуть, а так как в такого рода формах вязкость песка обусловливается тем, что он сыр, то высохшие места потеряют свою прочность и могут быть легко разрушены при наполнении формы. При наполнении очень крупных, даже сырых форм, песок в некоторых местах может высохнуть и обломаться. Во всех таких случаях прибегают к устройству сухих форм, для которых берут песок более жирный, с большой примесью глины, и набивают его более плотно; при этом получается форма очень прочная, но малопористая, и потому ее, прежде чем наполнять чугуном, нужно хорошо высушить, чтобы исключить образование паров. Сырые формы, не требуя сушки, т. е. излишнего расхода на топливо, обходятся дешевле, и потому везде, где это возможно, следует формовать в сыром песке. Где же работа является очень серьезной, и неудачная отливка поведет к большим материальным потерям, там надо пользоваться сухими формами, хотя и более дорогими, но и более надежными.

Фиг. 17.

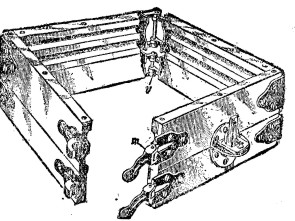

Формовка в опоках. Опокой называется ящик, в котором набивается формовочный материал при изготовлении формы. Обыкновенно форма набивается на стольких опоках, на сколько частей ее нужно разнять, чтобы вынуть модель. Все отдельные опоки после того, как модель вынута, должны быть опять сложены вместе и закреплены в одно целое. Опоки приготовляются чугунные и деревянные. Последние гораздо дешевле, но вместе с тем и менее прочны. Различные конструкции опок представлены на фиг 17-19.

Фиг. 18.

Форма опок может быть очень разнообразна: они могут иметь вид прямоугольных, квадратных, многогранных и круглых ящиков, сообразно с той вещью, которая будет в них формоваться. Для направления опок при составлении формы к ним приделываются ушки аа (фиг. 17): в одной из парных опок в эти ушки вставляются на резьбе шпильки bb, а в другой делаются соответствующие отверстия. Отверстия надеваются на шпильки, чем и достигается надлежащая установка одной опоки относительно другой.

Фиг. 19.

Чтоб формовочный песок не мог выпасть из опоки, около стыка делается небольшое внутреннее ребро сс, которое и удерживает песок (фиг. 17). Если опока получается больших размеров, тогда песок не в состоянии удерживаться только одними ее стенками и при поднятии может провалиться, а при наполнении формы, наоборот, от давления чугуна, может быть выдавлен вверх. Для предупреждения этого в опоке делаются перегородки. Они могут отливаться цельными с опокой, или же привинчиваться к ней, как показано на фигуре 18. При отливке очень мелких изделий иногда в опоках производится только формовка, а затем, когда приготовленная форма поставлена на место, на котором будет производиться отливка, опока снимается и остается один формовочный материал. Так как форма мала и давление внутри ее получается малое, то прочность самого песка оказывается достаточной, чтобы сопротивляться этому давлению. При таком способе работы получается большая экономия в опоках. На фиг. 20 представлена такая опока, исполненная из дерева с металлической оправой. Удобство ее в том, что деревянные части могут легко приготовляться любой величины, сообразно с формуемыми предметами. Более простые опоки приготовляют в виде усеченных пирамид, которые тоже легко снимаются с набитого в них песка.

Фиг. 20

Порядок формовки. Для примера рассмотрим порядок формовки модели, изображенной на фиг. 21. При формовке цельной модели или разнимающейся на две части в двойной опоке последняя кладется на деревянную плиту или формовочную доску (фиг. 21а). При набивке глубоких форм, как, например, изображенная на фиг. 21, где формуется стержень Р, набивку производят слоями. Около модели накладывают рукой слой формовочного облицовочного песка h (толщиной около 25—35 мм), затем насыпают слой старого песка (толщиной 150—175 мм) и производят его утрамбовку сначала клинообразным набойником с, а потом выравнивают плоской трамбовкой d. Нижние слои должны быть набиты более плотно, так как здесь давление чугуна значительнее, и потому форма должна быть более прочной. С другой стороны, плотная набивка здесь не так опасна, так как вследствие большого давления газы и пары в состоянии двигаться достаточно свободно далее и внутри плотно набитого песка. В верхних же слоях при плотной набивке газам легче будет выходить в чугун, что заставить его бурлить и причинит нечистую отливку. Плотность набивки должна увеличиваться по направлению книзу только для песка старого; облицовочный же песок, около самой модели, должен иметь плотность почти одинаковую на всей поверхности, и эта плотность не должна быть вообще велика, если желают получать чистую отливку. Нужно особенно заботиться о том, чтобы этот слой был набит равномерно, иначе, вследствие давления чугуна, в более слабых местах форма изменит свои размеры, и в результате получится неправильное, разбухшее в некоторых местах, литье, как показано на фиг. 21 (с), вместо гладкой поверхности (b).

Фиг. 21.

Как бы ни была пориста формовочная земля, тем не менее, при большой толщине слоя, она не в состоянии свободно пропустить через себя все образующиеся в форме газы, и необходимо для облегчения им выхода произвести искусственную вентиляцию формы, протыкая землю проволокой. Когда опока с моделью набита на набивной доске, опоку покрывают другой, основной, доской, скрепляют эту доску с набивной доской при помощи струбцинок и все вместе перевертывают. Затем литейщик снимает набивную доску, смахивает всю мелочь щеткой, приглаживает землю гладилкой, чтобы получить гладкую и чистую поверхность стыка, и посыпает всю поверхность очень тонким слоем разделительного песка (см. выше). Песок с поверхности модели сдувается; песок же, находящийся на сырой поверхности формы, остается на месте и образует собой поверхность раздела, не дозволяя формовочному материалу, который будет набиваться во второй опоке, прилипать к ранее набитому песку.

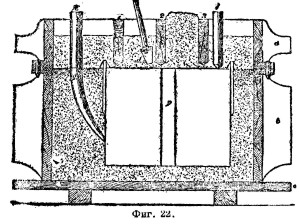

Фиг. 22.

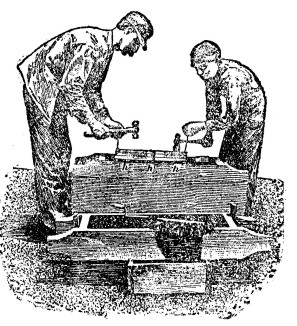

Затем в землю втыкают роговидную модель g (фиг. 22), который должен быть заформован вместе с моделью в нижней опоке. Если модель состоит из двух половин, то на ранее заформованную половинку ставится вторая половинка модели; если же, как в данном случае, вся модель заформована в нижней опоке, то приступают прямо к набивке верхней опоки. Излишек земли сгребается с опоки линейкой. После этого всю землю протыкают проволокой толщиной в 3 мм на расстояния 50 мм друг от друга, чтобы облегчить выход газам. Затем вынимают модели литника е и выпора f. После того верхнюю опоку снимают, кладут в сторону (фиг. 23) и приступают к выниманию модели. Для этого в отверстия в железках, привернутых к модели, ввинчиваются проволоки, постукивая по которым несколько расшевеливают модель в земле. Когда модель достаточно расшатана, ее начинают осторожно вынимать, все время постукивая по ней молотками (фиг. 23). После того нужно вынут модель литника. Если при вынимании модели где-нибудь форма ныла обломана, ее нужно исправить; затем всякий сор, который мог попасть в форму, нужно вынуть или крючком или выдуть его мехами.

Фиг. 23.

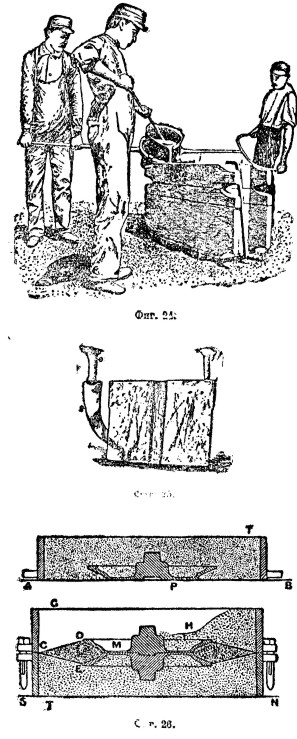

После этого накрывают опоку, стягивают ее с нижней опокой скобками (фиг. 24), и когда придет время отливки, наполняют форму чугуном, который выливается из ковша. Литейщик поворачивает ковш, один, из его помощников поддерживает носилки, а другой счищает с поверхности чугуна сор (фиг. 24).

Фиг. 24. Фиг. 25. Фиг. 26

Спустя 30 минут после отливки изделие может быть вынуто из опоки, а через несколько часов отлитая вещь может быть очищена и от песка, после чего она будет иметь вид, представленный на фиг. 25.

Литники и выпоры е, g, f легко отбиваются молотком, и самое изделие очищается вполне от приставшего к нему песка. Иногда, несмотря на то, что модель сделана разъемной на две части, ее нельзя вынуть из формы. Например, при формовке канатного блока, если модель разнимается посередине, то при формовке в двух опоках ее нельзя вынуть из полученной формы (фиг. 26—Р). В таком случае применяют особый способ формовки. Это делается таким образом: набивают, опоку, заделывая в ней модель до поверхности СЕМ(фиг. 26).Разделительную поверхность посыпают чистым песком; в углубление обода набивается из свежего формовочного песка кольцо L, как показано на фиг. 26. Полученная поверхность снова приглаживается и посыпается разделительным песком, затем ставится другая опока и производится набивка части CDMН. Когда вся набивка кончена и форма провентилирована, верхнюю опоку снимают, вынимают половину модели, опоку снова закрывают, переворачивают, снимают другую опоку и вынимают другую половину модели, после чего форма может быть отделана и сложена для отливки. Полученное таким образом внутри формы кольцо L из формовочного песка есть не что иное, как стержень. Подобные стержни применяются очень часто в литейном деле и всегда значительно упрощают как формовку, так и конструкцию модели. При формовке некоторых тел с фигурным сечением, например, колонны с ребрами, разрез которой представлен на фиг. 27, модель нельзя вытащить, если формовка производится в двух опоках. В этом случае можно применить специальные опоки, составляющиеся из 4 или более частей и дающие столько же поверхностей раздела; модель тоже должна разниматься на столько же частей. Или ту же формовку можно проводить в двойных опоках, но приготовляя предварительно стержни а, b, с, d и набивая песком вокруг них; тогда опоки могут быть легко разняты, как видно из чертежа.

Фиг. 27.

Формовка в почве. Обыкновенно в литейных, желая уменьшить расходы на опоки, часть модели заформовывается прямо в почве, т. е. в полу литейной, и только верхняя часть модели покрывается опокой. При этом не только уменьшается число опок, но и самые опоки, не требуя приладки друг к другу, выходят проще и дешевле. Иногда же форма остается открытой. Для того, чтоб формовка в почве была возможна, необходимо, чтоб пол литейной состоял из достаточно пористого материала. Так как весь песок из опок остается после отливки в литейной, то на небольшую глубину пол литейной состоит из формовочного материала, и поэтому, при формовке не особенно толстых предметов, этого материала окажется всегда достаточно; если же формуется вещь, которая должна быть зарыта глубоко в землю, и грунт в литейной недостаточно порист, то выкопанная для этого яма должна быть засыпана формовочным песком. Кроме пористости, при почвенной формовке необходимо, чтоб грунт был сух и не содержал грунтовых вод. В противном случае должны быть приняты искусственные меры к их удалению, иначе формовка будет невозможна. Получить хорошую формовку в почве для литейщика гораздо труднее, чем при формовке в опоке; здесь плотность набивки зависит от силы, с которой вдавливается модель в формовочный песок; равномерность поверхности будет соответствовать тому, насколько равномерно был распределен песок под моделью.

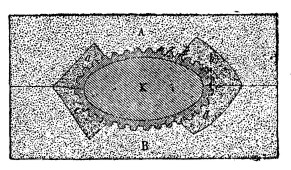

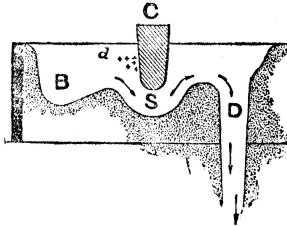

Фиг. 28.

Примеры формовки в почве. На фиг. 28 представлена формовка крышки парового цилиндра. Приготовляется вентиляционный слой К из кокса; из него поставлены выводящие трубки Р, насыпается слой формовочной земли и вентилируется проволокой: в этот слой осаживают модель крышки, ударяя по ней тяжелым телом. Для покрытия верхней части должны быть поставлены две опоки М и Т. Причем, чтобы среднюю опоку М можно было поднять, необходимо на модели флянец F сделать отъемным. Среднее отверстие получается при помощи стержня С, который вставляется в отпечатки стержней на модели Р.

Фиг. 29.

Укрепление песка в опоках. Когда в форме получаются тонкие выступающие части с большими поверхностями, на которые может давить чугун, является опасность, что они сломаются, и в таких случаях приходится их укреплять. Для этого между перегородками прокладываются железные шпильки и крючки, которые проходят в выступающие части формы, и таким образом эти части оказываются подвешенными на шпильках. Не нужно забывать, что связующей силой здесь является трение, и потому, чтоб шпильки сказывали действительную помощь, необходимо, чтоб они заходили между перегородками и были здесь плотно затрамбованы песком. Иногда на помощь железным шпилькам проставляются деревяшки, так называемые солдатики.

Фиг. 30.

Устройство литников. Литник состоит из резервуара, находящегося на поверхности, в который непосредственно выливается чугун из ковша, и затем канала, проводящего чугун из резервуара в форму. Литнику нужно придавать такое устройство, чтоб весь примешанный к чугуну сор был задержан и не допущен в форму. Устройство подобных литников особенно важно в тех случаях, где отливаемая вещь должна подвергаться чистой обработке. Самое простое устройство для задерживания грязи — это плоская плитка С из стрежневой глины, поставленная поперек резервуара (фиг. 29), которая и задерживает всю плавающую на поверхности грязь. При отливке мелких изделий хорошие литники должны иметь аналогичное устройство. Вообще при отливке мелких предметов размер литников стараются по возможности уменьшить, так как чугун, пошедший на залитие литника, составляет излишний расход, и потому, чем меньше будет вес литника по сравнению с весом отливаемой вещи, тем она выйдет дешевле. Но подобная экономия может применяться не везде: в тех случаях, когда требуется чистая отливка, а в особенности, когда изделия подлежат обработке, экономия в литниках не представляет никакого расчета; наоборот, литники должны быть сделаны вполне правильной конструкции, иначе брак, получаемый при отливке, будет гораздо убыточнее, чем издержки на приготовление литников надлежащих размеров.

Формовка в сухом песке. Формовка в сухом песке отличается от только что описанной тем, что формовочный песок берется более жирный, следовательно, более вязкий, набивается форма более плотно, и так как при таких условиях стенки формы получаются недостаточно пористы для отвода образующихся при отливке газов и паров, то форма, прежде чем наполниться чугуном, должна быть хорошо просушена. Так как припыл к сухой поверхности не пристает, то сухие формы должны краситься формовочными чернилами. Сухие формы имеют большое преимущество перед сырыми: они более прочны, следовательно, меньше вероятия, что чугун при наполнении сорвет поверхность формы и произведет нечистую отливку; они не выделяют такого количества газов, и потому нет опасности получить отливку с отдулинами; наконец, поверхность их не так теплопроводна, как у сырых форм, и потому при отливке на чугуне почти не получается твердой корки, что очень важно при обработке. Но, при всех этих преимуществах, сухая форма обходится гораздо дороже, чем сырая, так как на нее тратится излишнее время и топливо при просушке.

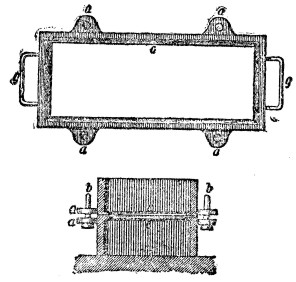

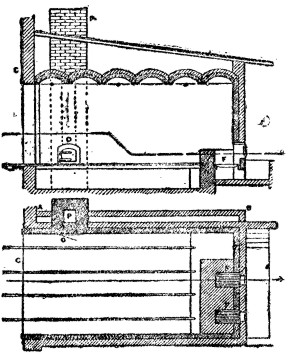

Устройство для просушки форм (сушилки). Для просушки форм и стержней в литейных делаются особые камеры, внутри которых при высокой температуре и постоянном токе воздуха происходит сушка. По своему устройству сушилка представляет камеру, около которой помещается топка, нагревающая сушилку. Продукты горения могут из топки прямо входить в камеру и затем выводиться из нее дымовой трубой; следовательно, в такой камере предметы, подлежащие сушке, соприкасаются непосредственно с продуктами горения; или же газы из топки могут идти по каналам, находящимся в полу или стенах камеры, и таким образом передавать ей теплоту через стенки. Первый из этих способов имеет большое преимущество в смысле дешевизны, так как теплота при этом передается гораздо лучше, и потому расход топлива выходит небольшой. Но, с другой стороны, такой способ топки неудобен тем, что продукты горения могут содержать в себе смолистые примеси, покрывающие тонким слоем, находящиеся в сушилке предметы, вследствие чего форма легко может быть испорчена, если топливо выделяет слишком много таких примесей. Поэтому такой способ отопления сушилки можно применять только в том случае, когда топливо выделяет мало маслянистых веществ и водяных паров. Подходящим для этого случая топливом является хороший кокс.

Жирный каменный уголь для таких топок не годится. Так как желательно, чтоб в сушилке температура распределялась по возможности равномерно, а горячий воздух, как известно, стремится подняться кверху, то топку располагают всегда под полом с одного конца сушилки, а выводное отверстие около пола с другого конца. Дверь сушилки делается железной; но так как железо хорошо проводит теплоту и дверь имеет очень значительную площадь, то через нее теряется очень много теплоты. Для уменьшения этой потери дверь лучше делать двойной из тонкого железа 3—4 мм, приклепывая его на расстоянии 60 мм друг от друга к легкой раме, приготовленной из какого-нибудь фасонного железа. Промежуток между листами может быть заполнен шлаками или золой.

Дверь может быть подъемной или может отодвигаться вбок, катаясь на роликах.

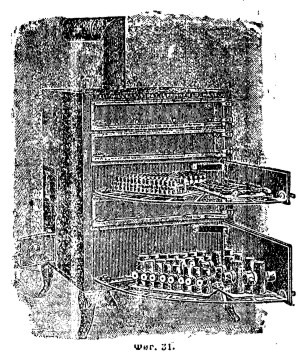

Размер сушилки должен сообразоваться с размером тех предметов, которые предполагается помещать в ней. Фиг. 30 изображает конструкцию сушилки с внутренней топкой. Выводные отверстия введены в дымовую трубу Р. Дымовая труба имеет дверцы О, которыми можно регулировать скорость движения продуктов горения и свежего воздуха. Для более удобного расположения мелких предметов — по стенам сушилки ставятся полки; лучше их делать металлическими, так как деревянные легко могут перегореть. Тяжелые предметы ввозятся в сушилку на тележке. Для этого из литейной прокладывают в сушилку рельсовый путь, по которому и движется тележка. На фиг. 31 представлена конструкция сушилки для сушки мелких форм и стержней. Сделана она в виде шкафа, полки которого выдвигаются при открывании дверок, и тогда на них удобно расставлять предметы, подлежащие сушке.

Фиг. 31

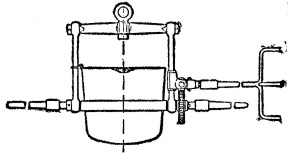

Переносные сушилки. В некоторых случаях представляется очень затруднительным, а иногда и невозможным переносить формы для просушки в сушилку, например, когда формовка производилась в почве. В таких случаях приходится сушить форму на месте. Наиболее простой способ для такой просушки состоит в том, что над формой кладут железный лист, на нем разводят огонь, который и сушит форму. При таком расположении топлива над формой передача теплоты идет очень несовершенно и топлива тратится слишком много. Применяются также переносные сушилки. Устройство одной из них представлено на фиг. 32.

Фиг. 32.

Сушилка состоит из металлического ящика, внутри которого помещается печка с колосниковой решеткой. Сбоку ящика находится отросток с двумя клапанами. К отростку прикрепляется рукав, по которому приводится воздух, вдуваемый вентилятором. Такая переносная сушилка подвешивается к крану и сочится над той формой, которую желают просушить. Когда кокс зажжен, то при вдувании воздуха часть его проходит через колосники и способствует хорошему горению, другая же часть идет снаружи печки, подогревается при этом и потом наверху смешивается с продуктами горения и вместе с ними по вертикальной трубе входит в форму, производя сушку последней. Поворачивая краны, можно изменять как силу дутья, так и температуру газов, входящих в форму. Применение подобных сушилок очень удобно: они берут мало топлива; передвигается сама сушилка, формы же остаются на месте, следовательно, на передвижение тратится в общем меньше работы; сушка идет очень быстро, хотя форма высыхает хорошо только с поверхности, но так как сушка производится незадолго до отливки, то сырость внутренних слоев не успевает пройти к поверхности, и форма получается вследствие этого надлежащего качества.

Фиг. 33.

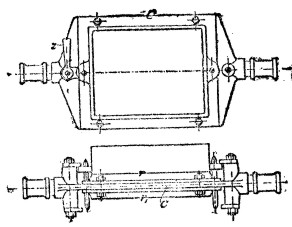

Приготовление стержней. Стержнями, как уже было сказано, называются такие тела, приготовленные при помощи шаблона или при помощи особых стержневых ящиков, которые вставляются в форму для получения в отливаемой вещи пустот или вообще таких очертаний, которые было бы трудно или невозможно получить при формовке моделью. Стержни могут приготовляться из сырого песка, из сухого песка и из глины. Если приготовляются стержни, представляющие тела вращения, то для обточки такого стержня отливаются обыкновенно две стойки, представленные на фиг. 33. Стойки Т закрываются в полу литейной; на них кладется так называемый патрон Р, т. е. металлический барабан на оси, которая и помещается в выемках стоек. Чтобы барабан не двигался вдоль оси на последней надеваются установительные кольца. С одного конца надевается ручка, за которую и вращают барабан. На этот барабан и накладывается формовочный материал. На те же стойки кладется доска Р, с прикрепленным к ней шаблоном S, который постепенно пододвигается к стержню при его обточке. Иногда для более точного обтачивания на стойках делаются установительные винты, при помощи которых шаблон устанавливается в своем крайнем положении более точно. Патроны делаются всегда металлические. Назначение патрона — сообщить стержню надлежащую прочность, а кроме того, образовать внутренний канал, по которому газы могли бы свободно выходить. Патроном могут служить газовые трубы. Чтоб газы из стержня могли проходить внутрь трубы и по ней выходить прочь, необходимо, чтоб поверхность трубы была продырявлена. Металлический патрон, прежде всего, обматывается жгутами, скрученными из соломы. Стержень окружен металлом, и потому при остывании он должен сокращаться вместе с сокращением чугуна. Если бы стержень был прямо металлический, обмазанный глиной, то при остывании окружающий его чугун необходимо должен бы был треснуть; солома же сообщает стержню необходимую упругость и представляет очень пористый материал, по которому легко проходят газы. Кроме того, под влиянием высокой температуры солома перегорает и облегчает вытаскивание патрона из отлитой вещи; иначе он был бы зажат внутри отливки. Приготовление соломенных канатов производится при помощи коловорота, подобного тому, какой употребляется для сверления дерева. При большом требовании стержней, например, при специальном производстве труб, скручивать канаты ручным способом уже затруднительно, и тогда применяют для этой цели особые машины, которые напоминают обыкновенную прялку. Приготовленный стержень окрашивается чернилами и сушится.

Фиг. 34.

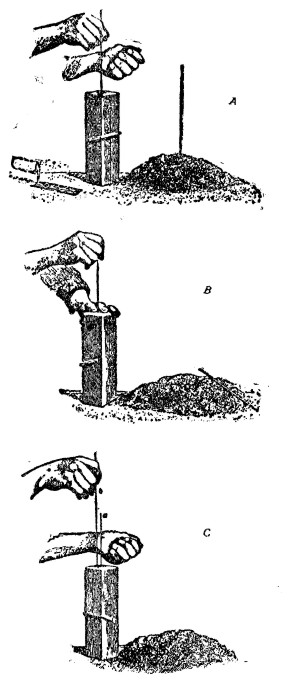

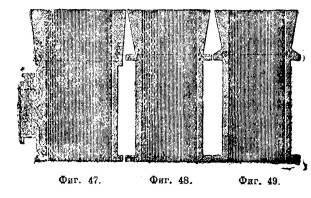

Набивка стержней производится также в ящиках: для этого в ящики накладывается материал в сыром виде и набивается трамбовкой. Самым простым стержнем является прямой брусок с прямоугольным или круглым сечением (фиг. 34). Обе половинки ящика складываются вместе, стягиваются струбцинкой, внутрь их набивается стержневая земля (фиг. 35А), Когда набит слой около 50 мм, ящик перевертывается и через землю протыкается проволока так, чтобы она проходила в центральной части (фиг. 35В).Эта проволока будет образовывать внутри стержня вентиляционный канал, способствующий выходу газов. Затем ящик снова перевертывают в первоначальное положение и продолжают набивку (фиг. 35С; а показывает вентиляционную проволоку, а b проволоку, которой производится набивка стержневой земли). Если стержни приготовляются довольно большой длины и ставятся в форму в горизонтальном положении, то, для придания стержню большей прочности, внутри его прокладывают, кроме вентиляционной проволоки, которая после набивки вынимается, еще проволоку укрепляющую, остающуюся в стержне (фиг. 36g). Когда стержень набит его выкладывают на плоскую чугунную плитку, на которой стержни будут сушиться. В некоторых случаях, чтобы сохранить совершенно правильную форму стержня, приходится ящики приготовлять металлические и в этих ящиках производить сушку стержней. Затем, когда стержень вынут из ящика, его кладут в сушилку для просушки. Чем скорее будет положен стержень в сушилку, тем он получится прочнее.

Рис. 35.

Окраска стержней. Стержни толщиной до 12 мм обыкновенно не красятся, более же толстые покрываются формовочными чернилами. Доска со стержнями вынимается из сушилки, и их красят помазком. При этом нужно следить за тем, чтобы краска высыхала под действием внутреннего жара самих стержней. Вентиляция стержней. Для того, чтоб из стержня газы свободно выходили, в нем прокладываются каналы. Если каналы состоят из прямых линий, то они могут быть получены, закладывая внутрь стержня круглую проволоку и затем вынимая ее после того, как стержень готов. Если же стержень представляет неправильную фигуру, и каналы должны быть искривлены, то для этого при набивке в стержень кладут веревку, которую потом вытаскивают. При большой длине веревки вытащить ее бывает очень трудно, а потому в таких случаях в стержень прокладывают шнурки, покрытые воском. При сушке воск плавится, и шнурки выходят свободно, оставляя в стержне каналы. Укрепление. Длинные стержни с небольшим поперечным сечением очень непрочны и под давлением чугуна или просто при установке могут легко сломаться, поэтому внутри таких стержней прокладываются металлические скелеты, или так называемые рамки. Рамка должна соответствовать форме стержня и может быть отлита из чугуна или приготовлена из железа. Если стержни представляют из себя тела вращения, то вместо того, чтоб набивать стержни в ящиках, их приготовляют при помощи обточки. Таким образом, выделываются стержни для труб, длинных барабанов и т. п. крупных вещей. К обточке мелких стержней прибегают только в том случае, если требуется исполнить один или два стержня и не стоит делать затраты на приготовление ящика; при изготовлении же большого числа мелких стержней всегда выгоднее сделать ящик, при этом и стержни получаются аккуратнее, и работа идет скорее, а следовательно, и обходится дешевле. При обточке стержней берется оправка, или патрон, на который наматывается слой соломы, намазывается слой глины и затем к стержню подводят шаблон, который и придает стержню желаемую форму.

Фиг. 36.

Укрепление стержней в формах. Закрепление больших стержней при помощи одних знаков является недостаточным: если стержень очень длинен и тонок, то он может провисать под действием тяжести; но, главное, при наполнении формы чугуном стержень всплывает внутри жидкого металла, причем может проявиться очень значительная сила, поднимающая стержень кверху, и он может искривиться по другому направлению, вследствие чего отливка получится со стенками другой толщины, чем предполагалось. Ввиду этого для лучшего закрепления стержней в форме проставляются так называемые жеребейки, на которые и опирается стержень при установке в форму. Жеребейки имеют вид гвоздей с широкими шляпками жеребейки остаются внутри металла, и потом, по вынутии отливки из формовочного материала, выступающие из отлитой вещи концы обрубаются зубилом. Постановка жеребеек, являясь необходимой, в то же время часто причиняет брак в отливке, выражающийся появлением по соседству с жеребейками отдулин.

Фиг. 37.

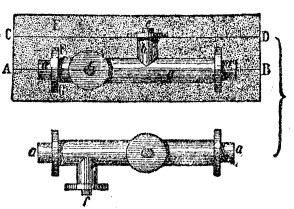

Машинная и шаблонная формовка. Формовочные машины различных конструкций можно подразделить на три группы: 1) машины, которые служат для правильного вынимания моделей из опок или, наоборот, снимания опок с моделей; 2) машины, которые, кроме указанной цели, также заменяют ручную набивку формовочных материалов в опоки; 3) машины, главное назначение которых — избежать употребления моделей при формовке.

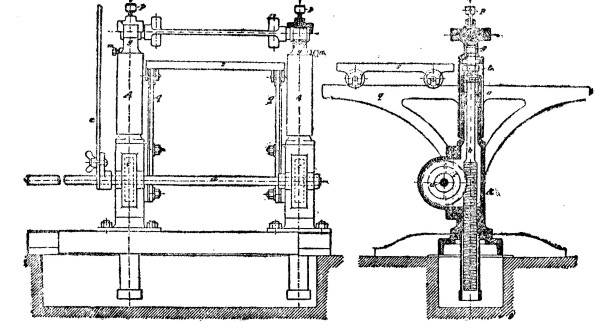

Фиг. 38.

Пример машины первой группы приведен на фиг. 38. На чугунной подставке укреплены две стойки А. Внутри их помещаются круглые стержни b, снабженные на некоторой длине крупной винтовой нарезкой. В эту нарезку входят шестерни с, насаженные на вал d, и помещаются внутри футляров, привинченных к стойкам. При поворачивании вала d стержни b будут тоже перемещаться по вертикальному направлению. К верхнему концу стержней b прикреплены при помощи нажимных болтов m головки с подшипниками, в которых закрепляются шипы, прилитые к формовочным плитам (фиг. 39), на которых закрепляются модели. Для закрепления шипов через верхнюю крышку подшипника проходят нажимные болты р. Чтоб формовочный материал не мог попасть внутрь колонок А, от головок спускаются вниз футляры о из тонкого железа, закрывающие собой отверстия в колонках. Колонки могут устанавливаться на различном расстоянии друг от друга, смотря по величине формовочной плиты. Около колонок имеются подставки q, на которых движется на роликах платформа s. Подставки могут устанавливаться выше и ниже при помощи нажимных болтов. Формовка на машине производится следующим образом: формовочная плита о прикрепленной к ней моделью устанавливается в горизонтальном положении при помощи нажимных болтов р. На нее ставится опока (фиг. 39), направляясь специальными болтами, и закрепляется на формовочной плите при помощи чек или гаек; затем производится набивка формовочного материала. Когда опока набита, ее переворачивают вместе с формовочной плитой на шипах, затем, вращая вал d, приподнимают опоку настолько, чтобы под нее можно было пододвинуть платформу s; после этого формовочную плиту и опоку опускают на стол s, освобождают чеку или гайки и, поворачивая опять осторожно вал d, вынимают модель из опоки; после чего опока отодвигается в сторону, а перевернутая плита по закреплении болтов р готова для набивки второй опоки. Таким образом, производится непрерывная набивка парных опок одна за другой. Подобные машины представляют большое преимущество перед ручной формовкой в том отношении, что вынимают модели гораздо аккуратнее, почти без порчи форм.

Фиг. 39.

Машины, которые, кроме вынимания моделей, производят также набивку формовочного материала. Надлежащее уплотнение песка производится тремя способами; 1) прессованием — при этом на опоку ставят добавочную рамку, так что высота опоки увеличивается на высоту этой рамки; опока и рамка заполняются песком, и песок, заполняющий рамку, вдавливается в опоку, вследствие чего и получается уплотнение песка в опоке. Этим способом можно получить равномерное уплотнение земли только в том случае, если рельеф модели не очень велик. 2) Встряхиванием: опоку, наполненную песком, ставят на особое приспособление, которое встряхивает опоку и этим сообщает песку надлежащую плотность. Этим способом можно получить прекрасные результаты далее и в тех случаях, когда набивка прессованием оказывается неудовлетворительной. 3) Падением песка с известной высоты, песок при этом получает живую силу, которая заставляет его плотно заполнять опоку. Третий класс машин относится собственно к шаблонной формовке, почему о нем и упомянем после описания способов шаблонной формовки.

Шаблонная формовка. При шаблонной формовке форма приготовляется без помощи модели или же употребляются при этом только некоторые части модели. Применяется такой способ в тех случаях, когда отливаемая вещь имеет очень большие размеры, причем модель получились бы слишком тяжелой и трудно было бы ее вынуть из формы, не нарушая целости последней; или же в тех случаях, когда требуется отформовать только одну вещь и приготовление модели обошлось бы слишком дорого. Вообще шаблонная формовка позволяет приготовлять более правильные формы, но на приготовление подобных форм тратится всегда больше времени, и работа формовки всегда обходится дороже, чем в том случае, когда для формовки имеется цельная модель; тем не менее, очень часто такой способ формовки может оказаться более выгодным, если принять во внимание экономию на изготовление модели; например, когда требуется отлить один или вообще немного однородных предметов. Кроме того, приготовление всех необходимых приспособлений для шаблонной формовки отнимает гораздо меньше времени, чем приготовление целой модели, и потому в тех случаях, когда вещь требуется отлить спешно, приходится также прибегать к формовке шаблоном. Главным образом посредством этого способа формуются предметы, представляющие из себя тела вращения, как, например, котлы, маховики, шкивы и т. п. Приспособления, употребляющиеся при этом, состоят из стойки, на которую навешиваются шаблоны, и из самих шаблонов.

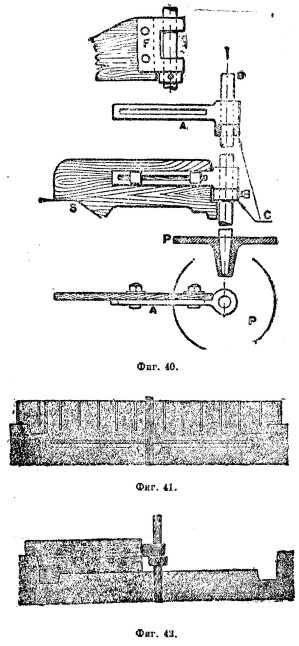

Фиг. 40-43

Стойка (фиг. 40) представляет из себя железный шест В, от 50 до 75 мм толщиной, обточенный и вставленный снизу в особую чугунную подставку Р. В подставке выточено коническое отверстие, куда и вставляется конический конец стойки. Длина конуса от 250 до 350 мм. На стойку надевается поперечина А, которая удерживается в данном положении установительным кольцом С. В поперечине имеются продольные прорезы, к которым и прикрепляется шаблон S при помощи болтов. Поперечина должна легко вращаться вокруг стойки, но при этом не особенно качаться на ней. Небольшие шаблоны могут быть прикреплены, как показано в F. Для примера рассмотрим следующие случаи формовки:

Формовка маховика (фиг. 41—43). К стойке прикрепляется шаблон с очертанием, соответствующим поверхности формы, которая должна быть набита в верхней опоке; на приготовленную таким образом поверхность ставится верхняя опока и набивается (фиг. 41). Чтоб получить форму спиц, нужно иметь их модель, разъемную пополам: половина модели осаживается в нижнюю часть формы, в почве, другая же остается на поверхности и при набивке верхней опоки отпечатается в последней. Фиг. 41 представляет набитую верхнюю опоку и положенную на горизонтальной поверхности стыка модель спиц и ступицы. В последней, конечно, должно быть соответственное отверстие, через которое проходит стойка. По снятии верхней опоки к стойке прикрепляется шаблон, представляющий очертание обода (фиг. 42), и им выгребается желаемое очертание в песке, который должен быть предварительно взрыхлен, затем слегка утрамбован, чтоб поверхность формы получилась надлежащей пористости. После этого вынимается модель нижней половины спиц, форма отделывается, на место стойки ставится стержень, верхняя опока накрывается, и форма готова к отливке (фиг. 43).

Фиг. 44.

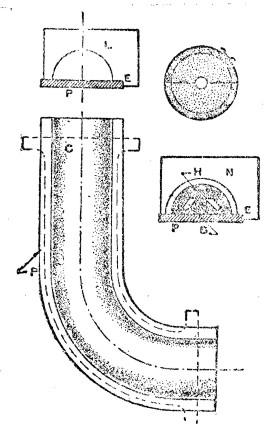

При помощи шаблонов можно формовать не только тела вращения. Положим, требуется отформовать трубу, изображенную пунктиром на фиг. 44. Для этого приготовляют из дерева или отливают из чугуна плиту Р, которая по форме соответствует очертанию трубы, так же приготовляют другую половину стержня намазывая его на другой стороне плиты, причем шаблон L направляется тем же краем плиты Т. Когда стержень достаточно просох, на него накладывается слой глины, соответствующий толщины стенки, и приглаживается шаблоном N. Этот слой накладывается только между флянцами. Модель флянцев изготовляется отдельно. Полученная таким образом глиняная труба служит моделью, которая может быть отформована. Когда форма готова, слой глины снимают и получают две половинки стержня. По середине прорезают канаву, служащую для отвода газов, и обе половинки склеивают глиной, обкрашивают, сушат и вкладывают форму, после чего может быть произведена отливка.

Фиг. 45.