Локомотив

Локомотив, или паровоз, в общем, представляет собой тепловой двигатель — экипаж, колеса которого приводятся во вращательное движение имеющейся на нем паровой машиной. Последняя получает пар от парового котла, находящегося на том же самом экипаже.

Типичным отличием локомотивов является число их осей. При этом важно знать не только общее число осей локомотива, но и комбинации осей движущих и поддерживающих. Движущими осями локомотива (часто называемыми неправильно «ведущими») называются те оси, которые соединены движущим механизмом с машиной локомотива. Эти оси имеют целью не только передать нагрузку локомотива на рельсы, но и ту работу, которая развивается паром в паровых цилиндрах, на обод движущих колес. В силу сцепления колес с рельсами в опорных точках образуется от усилий поршней сила тяги, которая и вызывает движение поезда вперед или назад, смотря по тому, в каком положении находится парораспределительный механизм локомотива. В товарных и маневровых локомотивах, или в станционных, обыкновенно все оси являются движущими. В этих типах локомотивов часть движущих осей исполняет роль ведущих осей, направляя паровоз в кривых частях пути, причем, кроме вертикальных реакций колеса, развивают и горизонтальные реакции. Эти реакции определяют собой степень устойчивости локомотива и, будучи развиты на ходу поезда, они зависят от динамических свойств локомотива.

Обозначение типа локомотива делается кратко, обычно по германскому способу, таким образом: например, товарный локомотив сцепления ¾ или пассажирский локомотив сцепления 3/5. Это значит, что в первом случае имеем дело с товарным локомотивом о четырех осях (число, показанное в знаменателе дроби), причем все четыре оси спарены (число спаренных осей показано в числителе), иными словами — все оси локомотива движущие. Таким образом, главная характеристика типа локомотива вполне выяснена. Во втором случае выходит, что локомотив имеет всего пять осей, из которых только три оси являются движущими. Однако характеристика типа не вполне ясна, ибо не видно отчетливо чередования движущих и поддерживающих осей локомотива. Тут могут подразумеваться такие употребительные типы локомотивов: 1) спереди локомотива две поддерживающих оси, а сзади три движущих. Этот тип пассажирского локомотива, сцепления 2/5, встречается наиболее часто и, отличаясь весьма покойным ходом, пригоден для высоких скоростей. 2) Далее можно представить себе спереди локомотива одну поддерживающую и сзади тоже одну поддерживающую ось. Часто такой локомотив предназначается для движения, как в прямом, так и в обратном направлении по данному участку дороги без поворота его на поворотном кругу; применяется обыкновенно при средних скоростях. 3) Наконец, то же обозначение удовлетворяет и такому типу локомотива, у которого сзади имеются вне поддерживающие оси. Такой локомотив, избегая при движении вперед в кривой на внешний рельс колесами большого диаметра, снабженными противовесами и жестко передающими боковые усилия на верхнее строение локомотива, не обладает высокой степенью устойчивости. Подобный тип локомотива (Forney 6) предназначается поэтому для малых скоростей, часто выполняется без особого тендера, т.е. в виде танк-паровоза, несущего на самом себе необходимые запасы воды и топлива.

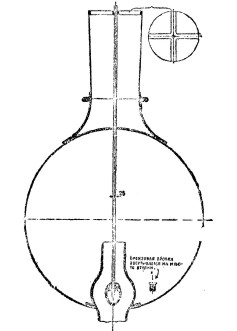

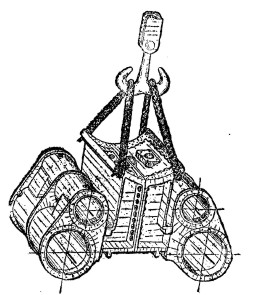

Рис. 1

Более ясное обозначение типа локомотива дано американцами, которые ввели взамен счета осей, счет поддерживающих и движущих колес, считая, что наблюдатель видит переднюю часть локомотива, стоя с левой его стороны, или, что все равно, первая цифра обозначения относится к передней группе колес. Таким образом, предыдущие типы обозначались бы по этому способу так: товарный локомотив О—8—0; пассажирские 4—6—0; 2—6—2; 0—6—4. Для большей краткости обозначения американцами дано каждому типу локомотива особое название. Согласно этому, наименование наиболее ходовых типов локомотивов следующее:

0—8—0 или 4/4 «8 Wheel»

2—10—0 « 5/6 «Decapod»

4—4—0 « 2/4 «American»

4—4—2 « 2/5 «Atlantic»

4— 6—0 « 3/5 «10 Wheel»

2—6—2 « 3/5 «Prairie»

4—6—2 « 3/6 «Pacific»

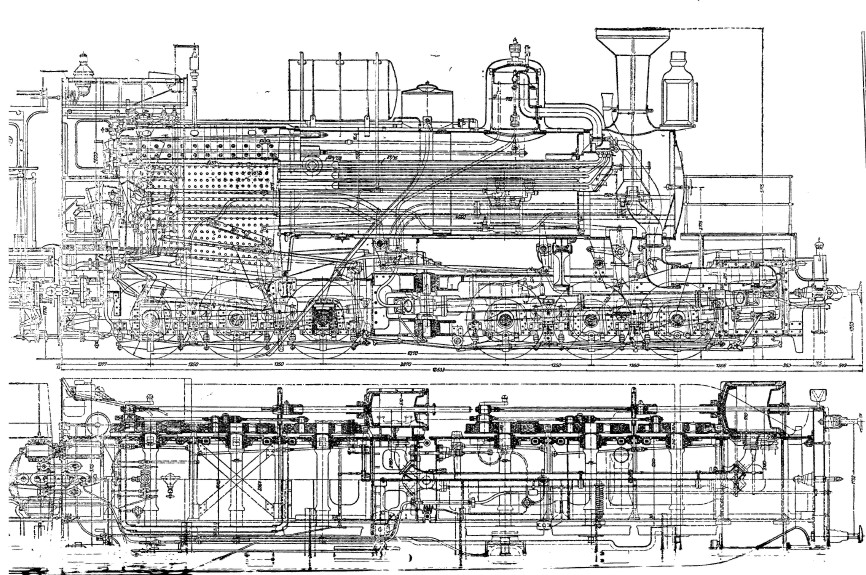

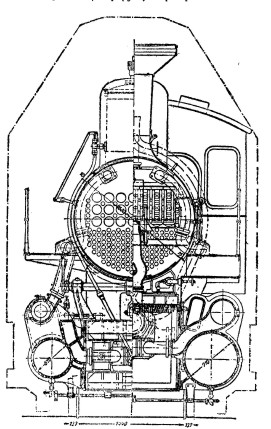

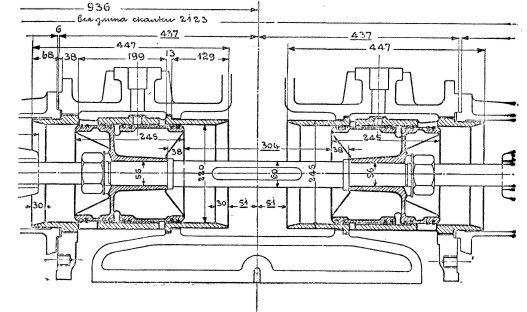

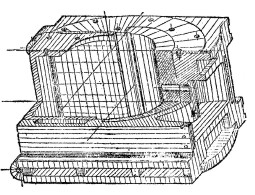

Рис. 2-3

Дальнейшее усовершенствование американского способа обозначения типов локомотивов состояло в замене чисел движущих осей начальными буквами алфавита, т. е. в комбинации больших букв алфавита и чисел. Число движущих осей изображается буквами, а число поддерживающих осей числами. Таким образом, многочисленные типы локомотивов характеризуются весьма наглядно и просто. Существующее ныне разнообразие типов локомотивов (строго говоря, вообще всяких локомотивов: паровозов, электровозов и проч.) обусловливается исторически сложившимся ходом развития локомотивов. По мере того, как развивалась потребность в железнодорожном движении, к вновь строящимся локомотивам ставились все большие и большие требования в отношении увеличения силы тяги и мощности их. Для обслуживания товарных поездов приходилось считаться с возрастающими усилиями тяги, потребными для передвижения больших составов товарных поездов. Для обслуживания пассажирских и курьерских поездов приходилось думать о значительном поднятии скорости движения. Выдвигая на первое место силу тяги локомотива, как это имеет место в товарных локомотивах, мы получаем большой сцепной вес локомотива, который большей частью располагают на всех осях локомотива, почему и получается тип локомотива с исключительно движущими осями. Выдвигая же на первое место скорость локомотива, мы должны обратить особое внимание на работоспособность его. Это значит, чтобы потребную от локомотива силу тяги для передвижения данного состава поезда с указанной скоростью он мог действительно поддерживать в течение произвольно продолжительного времени. Отсюда возникает необходимость в придании паровозному котлу и паровозной машине надлежащих размеров. Полное удовлетворение этому условию ведет к тому, что вес локомотива сильно возрастает, и для передачи его на верхнее строение пути необходимо поставить под локомотив поддерживающие оси. Что же касается до комбинации тех и других осей, то это будет зависеть от специальных требований, предъявляемых к локомотивам, например, необходимо озаботиться о том, чтобы локомотив входил плавно в кривую малого радиуса закругления с достаточно высокой скоростью. Часто эти специальные требования значительно усложняются состоянием всего верхнего строения (см. железные дороги, XX, 139, прил., 30 и сл.); например, при слабых рельсах и закругленных малых радиусов придется для свободного провоза локомотива по кривым прибегнуть к спариванию осей локомотива по группам, с тем, чтобы каждая такая группа спаренных осей могла свободно устанавливаться в кривой. Исходя из этих соображений, на русских железных дорогах построены наиболее мощные товарные локомотивы но типу Маллета пока еще с шестью осями, причем в каждой из тележек локомотива спарены в одно целое по три оси. Подвижная часть этих локомотивов имеет следующее устройство, задняя трехосная тележка входит в состав неподвижной рамы, с которой прочно соединен паровой котел. Последний опирается на раму помощью подушки, которая находится между цилиндрами тележки. Передняя же тележка может свободно вращаться вокруг шкворня, поставленного вертикально, а котел опирается на переднюю раму помощью скользящей опоры. Эта опора расположена почти над средней осью тележки. Обе вышеназванные опоры и шкворни передней тележки показаны особо на схеме, изображенной на рис. 1. Эта схема показывает, что при расширении паровозного котла под влиянием температурных изменений он может свободно расширяться назад, для чего перед передним брусом обвязочной рамы имеется скользящая опора, позволяющая котлу скользить относительно рамы. Кроме того, котел может свободно расширяться вперед, чему передняя опора котла отнюдь не препятствует. Такое расположение опор котла имеет главным образом обеспечить целость паропроводных труб, которые при ином способе закрепления котла легко могут разрываться. Принятое устройство экипажа позволяет локомотиву легко проходить кривые малого радиуса, не давая при этом значительного распора колеи; а поперечное перемещение опорных точек колес при прохождении кривой настолько мало, что такой локомотив движется по кривой с незначительным сопротивлением, что весьма важно с точки зрения эксплуатации локомотива. Наблюдения показывают, что передняя ось имеет стремление занимать в кривой радиальное положение, что весьма выгодно, особенно в смысле безопасности движения, ибо вероятность схода с рельс пропорциональна синусу угла набегания колеса и боковому давлению колеса на рельсы. В данном же случае синус угла набегания переднего колеса равен нулю. Для того, чтобы передняя тележка не могла занимать одностороннего положения относительно котла локомотива, она соединена с передней рамой помощью центрирующего прибора, показанного на рис. 2 и 3, а также и на рис. 4.

Рис. 4.

Центрирующий прибор состоит из двух спиральных пружин, каждая из которых расположена горизонтально и упирается одним концом в раму тележки, а другим концом в отросток цилиндрической части котла. Подтягивая гайками ту или иную пружину, мы можем изменить положение передней: тележки и заставить ее, например, сохранять среднее положение. Последнее важно в смысле достижения равномерного износа бандажей колес передней тележки. Неравномерная сработка гребней бандажей вредна не только потому что этим самым скоро изнашиваются бандажи локомотива неизбежно приходится преждевременно изъять из службы для обточки бандажей, но и по причине большой затраты механической работы на передвижение самого локомотива. Значит, в таком случае мы имели бы значительное возрастание сопротивления локомотива, как повозки. Между тем как вся конструкция рассматриваемого локомотив разработана именно с точки зрения возможного уменьшения сопротивления его, как повозки и как машины. При таких условиях и удается реализовать в кривых большую силу тяги, что при обыкновенном устройстве экипажной части, наблюдаемой в старых паровозах, представляется почти невозможным. На рис. 5 показан в сопоставлении с локомотивом Маллета трехосный товарный с тремя спаренными осями. Этот тип товарных появился одновременно с постройкой железных дорог в России и ныне вновь почти не строится. Ввиду небольшой базы локомотива (расстояния между крайними осями) оси не имеют бокового перемещения.

Рис. 5

Локомотив является важнейшим орудием эксплуатации железных дорог и, представляя собой комбинацию парового котла, машины и экипажа, приспособленную для движения поездов данного состава и веса по определенному профилю пути с заданной скоростью, он должен реализовать потребную силу тяги при наименьших тратах. Для того же, чтобы реализация потребной силы тяги давала минимум издержек , необходимо привести отдельные элементы, от которых зависит эта сила тяги, в строгую между собой гармонию.

Рис. 6

Из рассмотрения только что приведенных данных мы видим, что локомотив представляет собой машину, снабженную всеми приспособлениями для превращения находящейся в топливе тепловой энергии, освобожденной при химической реакции процесса горения, в механическую работу силы тяги при движении локомотива по железнодорожной рельсовой колее. Всматриваясь ближе в механизм превращения энергии и развития работы, мы можем в нем различать следующие главные факторы. 1) Сгорание топлива на колосниковой решетке с получением газообразных продуктов горения, или, коре газов сгорания при некоторой температуре. 2) Образование пара путем передачи тепла от газов сгорания к котлу через его поверхность нагрева, с которым соприкасается находящаяся в котле вода. При эти температура газов, оставляющих дымогарные трубы понижается. 3) Перегрев пара путем передачи тепла от газов сгорания в пароперегреватель через поверхность нагрева, с которой соприкасаются продукты сгорания, причем температура газов, оставляющих пароперегреватель, тоже понижается в целесообразно избираемых пределах. 4) Работа пара в цилиндрах машины, передаваемая на окружности движущих колес локомотива. Совершение паром работы при движении поршня сопровождается расходом пара из котла, где пар образуется вследствие передачи воде тепла поверхности нагрева. Чем интенсивнее передача тепла, тем больше образуется этого пара и тем большую работу может произвести пар в единицу времени; иными слова машина развивает большую мощность, а следовательно локомотив движется с большей скоростью. Таким образом, котел локомотива ограничивает мощность его. Последнее обусловливается каждым из отдельных элементов парового котла: колосниковой решеткой, прямой и непрямой поверхностями нагрева, омываемой водой, и пароперегревателем. Чем больше поверхность колосниковой решетки, тем большее абсолютное количество тепла можно сжечь в единицу времени, следовательно, и большее количество тепловой энергии будет развиваться при сгорании. Предполагая, что это тепло будет передано рационально котлу и, следовательно, превращено в пар в надлежащем количестве, должны заметить, что мощность локомотива пропорциональна площади колосниковой решетки его; а так как последняя находится в определенном соотношении с поверхностью нагрева котла, то можно сказать, что мощность локомотива пропорциональна его поверхности нагрева. Поверхность нагрева котла может состоять или только из частей, омываемых водой топки и дымогарных труб, или также и из частей, омываемых паром. Первая составляет соответственно поверхность нагрева котла и является единственной поверхностью нагрева в локомотиве, работающего перегретым паром. Вторая — поверхность нагрева пароперегревателя – является добавочной поверхностью локомотива, работающего перегретым паром. Суммарная поверхность нагрева называется общей. Поглощение тепла остальными элементами поверхности нагрева котла не одинаково: наиболее интенсивно поглощает поверхность нагрева топки, так называемая прямая поверхность нагрева. Здесь поглощение тепла идет двумя путями — теплоиспусканием и поглощением. Поэтому один квадратный метр поверхности нагрева топки равноценен почти четырем квадратным метрам поверхности нагрева дымогарных труб, т. е. косвенной поверхности нагрева, где отдача тепла идет менее интенсивно. При существующих скоростях газов сгорания в дымогарных трубках котла можно принять коэффициент теплопередачи для них, при чистых стенках, равным 51 калориям в час через один квадратный метр поверхности нагрева на один градус падения температуры. Сильно загрязненная поверхность нагрева котла может оказать значительно меньшую теплопоглощаемость. Сказанное особенно относится к внешней поверхности котла, соприкасающейся непосредственно с зоной, где образуется накипь, сильно мешающая теплопередаче и при известных неблагоприятных условиях могущая прекратить всякую теплоотдачу. Во избежание этого явления паровозные котлы подвергаются периодической промывке. Лучше всего промывать котел горячей водой; такая операция называется горячей промывкой, перешедшей в обиход русских железных дорог от американской практики. На степень загрязнения этой поверхности нагрева имеет большое влияние состояние воды и форсировка паровозного котла. На степень засоряемости поверхности нагрева пароперегревагеля со стороны, омываемой паром, влияют условия эксплуатации: например, при неосторожном трогании с места, очень сильном открытии регулятора при трогании с места, получается значительное боксование колес. Вследствие этого боксования вместе с паром увлекается в пароперегреватель и вода прямо из котла и, испаряясь затем на поверхностях нагрева пароперегревателя, вызывает там образование накипи. Накипь будет препятствовать теплоотдаче от газов к пару. Но и загрязнение внешней поверхности пароперегревателя будет мешать только делу. Иногда заметно влияние отбросов топлива и в смысле уменьшения порций газов, приходящихся на долю пароперегревателя. В этом особенно погрешны низкие сорта топлива, с которыми паровозной технике приходится иметь дело все чаще и чаще. Для очистки этой поверхности нагрева существуют особые приборы, позволяющие продувать поверхность нагрева паром или сжатым воздухом. На хозяйственную сторону отопления локомотива оказывают большое влияние правильные размеры пароструйного аппарата, дающего надлежащее разрежение в дымовой коробке локомотива и располагаемого на одной и той же вертикальной оси с паровозной трубой. Пароструйный аппарат этот называется конусом и показан на рис. 6, где указан и способ поверки правильности положения конуса относительно дымовой трубы. Сильное сужение отверстия конуса причиняет увеличения противодавления на нерабочую сторону поршня и уменьшает индикаторную работу в паровых цилиндрах машины, при прочих равных условиях. Это уменьшение характеризуется изменением индикаторного коэффициента диаграммы, который равен отношению среднего индикаторного давления к давлению пара в котле. Во избежание значительного падения этого коэффициента приходится заботиться о надлежащих размерах паровпускных и паровыпускных каналов, делая для той же цели золотники с двойным впуском. Такой золотник, применяемый ныне в современных локомотивах показан на рис. 7.

Рис. 7

В эксплуатации локомотива приходится обращать особое внимание на устранение утечки пара через неплотности в золотниках1) и других органах машины. 5) Дальнейшей фазой превращения энергии и развития работы является возбуждение, вследствие сцепления или трения колесных шин о рельсы, в последующей реакции, направленной вперед и собственно увлекающий локомотив с прицепленным к нему поездом.

1) Е. Г. Кестнер, «Эксплуатация и построение паровозов с пароперегревателями».

Для того, чтобы локомотив работал рационально и экономно, необходимо, чтобы органы, посредством которых осуществляется каждая из указанных пяти фаз превращения или передачи энергии, находились между собой в гармонии. Так, например, если для получения требующегося для парообразования и перегрева количества теплоты необходимо сжигать в час 350 кг угля, то колосниковая решетка должна иметь соответствующую этому площадь. Если бы эта площадь была значительно больше, то этим совершенно напрасно был бы увеличен расход топлива и вес котла: большая площадь решетки позволила бы сжечь более 350 кг угля в течение одного часа, но площади поверхности нагрева котла и пароперегревателя не хватило бы для понижения температуры чрезмерного количества газов сгорания в требуемой мере в дымогарных трубках, а также и для надлежащего понижения температуры соответствующей порции газов сгорания, поступающих в пароперегреватель. Поэтому известные порции газов сгорания уходили бы в трубу с еще высокими температурами, и содержащееся в них значительное количество тепла пропадало бы без всякой пользы.

Равным образом мы ничего не достигли бы получением значительной величины, благодаря чрезмерно большим размерам паровых цилиндров, касательного усилия на окружности движущих и сцепных колес, превосходящей силу сцепления или трения шин о рельсы. Последнее пропорционально давлению на рельсы всех сцепных колес грузом локомотива, называемым сцепляющим. Если величину его назовем Р кг, то сила сцепления выразится произведением Р, умноженного на некоторый коэффициент f, называемый коэффициентом сцепления, т. о. будет равна Р.f. Очевидно, что Р.f. представляет предел для касательного усилия Z; ибо если Z будет превосходить Р.f, то сцепные колеса будут вращаться скорее, чем то соответствует движению локомотива, причем будет теряться работа, равная произведению из Р.f на путь, проходимый окружностью колес скольжением по рельсу. Таким образом, увеличение Z за пределы Р.f будет бесполезным, так что необходимо придавать механизму такие размеры, чтобы наибольшая величина Z при работе локомотива была равна или меньше Р.f, т. е. удовлетворяла бы условию

Zmax ≤ P.f (1)

Это значит что касательное усилие тяги Z, находящееся к зависимости от размеров паровых цилиндров и называемое силой тяги по цилиндрам, бесполезно делать больше силы тяги по сцеплению, т. е. Р.f. Но и при удовлетворении этому условию может оказаться, что локомотив не будет в состоянии развивать в течение достаточно продолжительного времени потребную величину силы тяги, если не обращать должного внимания на парообразовательную способность паровозного котла. Весьма важную роль в паровозном деле играет парообразовательная способность котла. Последний должен быть рассчитан таким образом, чтобы во время планомерной езды он доставлял в течение произвольно продолжительного времени вполне надежно потребное количество пара. Такой локомотив, как говорят, «делает хорошо пар». Наиболее мощные современные локомотивы требуют в час до 15 000 кг пара. Столь значительное количество пара может быть получено при быстром сжигании в топке большого количества хорошего топлива при наличности достаточно большой поверхности нагрева котла и искусственной тяге. Парообразование котла меняется со скоростью. Чем выше скорость, тем большее число оборотов делают сцепные колеса локомотива, благодаря чему горение в топке становится оживленнее, последствием чего является более энергичное парообразование. Однако увеличение последнего имеет известный предел. Предельная скорость, поскольку она не будет ограничена динамикой самого локомотива, будет соответствовать наивысшему использованию парового котла и с точки зрения эксплуатации является наиболее интересной. При дальнейшем повышении скорости парообразовательная способность котла начинает падать. Но парообразование в котле и расход пара в машине локомотива должны во время езды находиться во взаимном равновесии, так чтобы уровень воды в котле и давление пара в котле находились на установленной высоте. В противном случае уровень воды в стекле и давление пара по манометру падают ниже установленного для эксплуатации предела, так что котел перегружен, и локомотив не в состоянии больше вести поезд с заданной скоростью, поддерживая ее в течение продолжительного времени. Такая перегрузка, котла возможна лишь на очень короткое время, если по истечении последнего является возможность возобновить тепловой запас котла, как, например, во время спуска после крутого, но короткого подъема. Та наибольшая величина сила тяги, которая может быть поддержана в течение произвольно продолжительного времени без истощения теплового запаса парового котла, так что последний доставляет потребное количество пара при установившейся работе, называется силой тяги по котлу. Таким образом, увеличение диаметра парового цилиндра против необходимого в d см не может принести какой-либо выгоды в смысле увеличения мощности локомотива, так как для ее поддержания на продолжительное время котел не доставит необходимого количества пара. Мощность локомотива, выраженная в лошадиных силах и отнесенная к ободу движущих колес локомотива:

N = Z.v/75 (2)

Если Zi выражает индикаторную силу тяги, то N выражает индикаторную мощность локомотива, а если Zk выражает касательную силу тяги на ободе колес, которая меньше индикаторной на величину, сопротивления локомотива как машины, то Nk выражает эффективную, или полезную, мощность на ободе движущих колес. Полезная сила тяги, или сила тяги на крюке тендера, идущая на передвижение подвижного состава, будет меньше на величину сопротивления локомотива и тендера. Отношение мощности на крюке тендера, необходимое для поддержания движения подвижного состава на данном участке, к мощности, необходимой для движения всего поезда, иными словами, к индикаторной мощности локомотива, называется коммерческим коэффициентом полезного действия.

Таким образом мощность локомотива зависит в главных чертах от парообразовательной способности парового котла, от размеров паровой машины, т. е. размеров цилиндра и диаметра сцепных колес, от числа спаренных осей или собственно сцепного веса локомотива, т. о, от того усилия, с которым давят на рельсы движущие и сцепные колеса локомотива. На величину силы тяги локомотива с этих трех точек зрения должно быть обращено самое серьезное внимание, как при расчете нового локомотива, так и при его конструировании. Из уравнения (2) следует, что заданная мощность может быть получена или при большой скорости и малой силе тяги, или при малой скорости и большой силе тяги. Первый случай имеет место при задании курьерского и пассажирского локомотива, второй при задании товарного. Пассажирские и курьерские поезда имеют значительно меньший вес по сравнению с товарными, но, с другой стороны, должны возить поезда с большими скоростями. Ввиду такого взаимного изменения величин Z и v имеется возможность такого подбора их, что на одной и той же дороге могут быть товарные, пассажирские, курьерские локомотивы, имеющие тождественные паровые котлы, паровые цилиндры, а потому имеющие целый ряд других совершенно тождественных деталей. Ввиду значительного сокращения эксплуатационных расходов при уменьшении числа отдельных типов котлов, равно как и прочих деталей, на эту сторону дела обращают в настоящее время особое внимание. Это обстоятельство налагает на детальную разработку отдельных частей локомотивов и их фабрикацию особое условие. Из сказанного ясно, что единственный рациональный путь для определения главных элементов локомотивов при составлении проекта такового будет заключаться в последовательном расчете органов его по данной требуемой от локомотива максимальной работе, в порядке обратном тому, в котором выше перечислены фазы превращения и передачи энергии.

Естественно, что задача правильного определения размеров локомотива может быть разрешена лишь при выраженных вполне ясно требованиях, которые будут ставиться данному локомотиву на службе, без всяких неопределенностей и недомолвок, часто причиняющих на деле самые неприятные неожиданности и разочарования. Так, например, локомотив, вполне пригодный для движения по дороге с закруглениями радиусом в 300 саженей, но на которой есть одна кривая, описанная радиусом в 150 саженей, будет негоден для дороги, на которой последний род кривых преобладает. В первом случае достаточно иметь ввиду, чтобы локомотив мог пройти кривую полуторастосаженного радиуса, а во втором — он должен быть особо приспособлен к движению по таким кривым, чтобы не требовалось слишком значительного уменьшения скорости и не происходило чрезмерного износа, как локомотива, так и пути.

Точно так же, например, можно сказать, что для определения работы проектируемого курьерского локомотива недостаточно знать, что таковой назначается для движения с поездом, весом в 150 тонн и на горизонтальном пути должен развивать скорость в 100 км в час. Но этому заданию мы расчетом нашли бы известную величину сцепляющего груза Р; но эта величина может сказаться слишком малой для достижения быстрого развития означенной скорости после каждой остановки поезда, для чего может потребоваться значительно большая величина Z, чем для поддержания движения со скоростью в 100 верст; между тем мы видели, что Zmах≤Р.f. Поэтому, если бы определить сцепляющий груз лишь в зависимости от заданного движения поезда на горизонтальном пути, мы могли бы получить локомотив, который не будет в состоянии достаточно быстро развивать скорость после остановок, а также двигаться с достаточно большой скоростью на подъемах, что в известных случаях может составить важный и неисправимый недостаток.

Из этого последнего примера ясно, что для того, чтобы в проектируемом локомотиве было надлежаще обеспечено выполнение пункта 5-го, величина сцепляющего груза Р должна быть определена на основании наибольшей силы тяги, развитие которой будет требоваться на службе локомотива, которая по этому самому должна быть точно известна лицу, составляющему проект. Кроме этого, надобно иметь еще ввиду и то, что касательное усилие на ободе движущих колес локомотива не есть постоянная величина, а меняется в зависимости от углового положения кривошипов. Это обстоятельство заставляет несколько увеличить Р уже чисто по причинам, свойственным паровой машине, причем это увеличение Р будет тем меньше, чем равномернее моменты, вращающие движущие колеса. Эта неравномерность обусловливается свойством шатунного механизма.

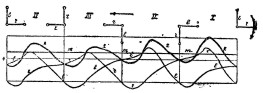

Рис. 8.

На рис. 8 показана кривая изменений силы тяги на ободе движущих колес в предположении, что шатун бесконечно длинный, а давление пара на поршень вместе с силами трения в механизме и силами трения в механизме и силами инерции дают при всяких положениях кривошипа одну и ту же величину. Но в действительности этого нет: шатун имеет конечную длину, а давление вышеозначенных сил на палец кривошипа не есть постоянная величина, а меняется в зависимости от угла кривошипа.

Рис. 9.

На рис. 9 сделано такое же построение на основании индикаторных диаграмм локомотива однократного расширения с внешними цилиндрами при 20% наполнения и 4 оборотах в секунду. Кривая r соответствует правой стороне локомотива, а кривая I — левой. При внешних цилиндрах достаточно построить одну из кривых и сместить ее затем на величину отставания или опережения угла кривошипа относительно другого. Затем эти силы тяги суммируются сложением ординат, после чего получается жирная линия, дающая окончательное изменение силы тяги на ободе движущих колес. Самая большая ее величина появляется при угле правого кривошипа в 45° при нахождении его в первом квадранте. При этом положении вероятнее всего начнется и буксование колес в случае недостатка сцепления между колесами и рельсами. Наконец, необходимо иметь ввиду, что на величину Р, соответствующую возможности достижения известной величины Z, влияет и коэффициент трения. При сухих рельсах и малой скорости f имеет наибольшую величину; влажные рельсы заметно влияют на уменьшение f, которое по этой причине для дорог горных, где атмосфера влажна и бывают частые туманы, должно быть взято меньше; наконец, по произведенным опытам, f уменьшается с возрастанием скорости.

Для удовлетворения пункту 4-му, размеры паровой машины должны быть достаточны для того, чтобы работа пара в цилиндрах давала необходимые в различных случаях употребления локомотива величины касательного усилия Z при соответствующих скоростях. Рассматривая, однако, работу пара в цилиндре при различных степенях впуска, можно заметить, что последняя задача кажется неопределенной, ибо в одном и том же цилиндре может быть получена различной величины работа, в зависимости от применяемой степени впуска, т. е. отношения длины хода І1 во время впуска к полному ходу I. При меньшей степени впуска работа каждого хода поршня будет меньше, но в то же время будет падать и расход пара на единицу работы, т. е. локомотив будет работать экономнее. Ясно также, что для получения в течение одного хода поршня известной данной работы с уменьшением степени впуска, необходимо будет применять цилиндры больших размеров, для восполнения уменьшения среднего индикаторного давления Рl большей площадью поршня Q и увеличением хода I. Но стремлению к достижению таким путем более и более экономного употребления пара ставятся пределы следующими обстоятельствами: 1) Иногда условия габарита являются преградой к дальнейшему увеличению диаметра цилиндров, и в таких случаях остается только решиться на применение большого числа цилиндров, например, трех или четырех. 2) Другое условие, ставящее предел уменьшению впуска, заключается в том, что давление пара до начала выпуска должно быть достаточным для того, чтобы побеждать трение поршня о стенки цилиндра, трение штока в сальниках, ползунах, трение в подшипниках главного шатуна, ибо в противном случае конец пути, пройденного поршнем, был бы излишним, так как в течение этого пути не было бы передано никакой работы на движущие оси. Независимо от этого конечное давление пара в самый момент начала выпуска должно быть достаточным для того, чтобы пар действительно начинал выходить из цилиндра и не происходило обратного тока из пароисходящей трубы в цилиндр в первый момент после открытия выпускного окна, что весьма вредно. 3) Обстоятельствами, изложенными в пункте 2-м, с некоторыми дополнениями, руководствуются вообще при определении наивыгоднейшей степени впуска паровой машины. Но для локомотива надлежит иметь ввиду еще одно условие, не существующее ни для постоянных машин, ни, вообще говоря, для пароходных. Дело заключается в том, что железная дорога не может смотреть на локомотив с одной лишь точки зрения экономии в первоначальных затратах и расходах по топливу и ремонту, хотя эти статьи и являются одними из самых важных в ее бюджете. В ее хозяйстве существенную роль играет величина «состава поезда», от которой непосредственно зависит количество груза, могущее быть увезенным одним поездом. Чем это количество больше, тем, говоря вообще, хозяйство дороги выгоднее. К этому надлежит добавить соображения, что в большинстве случаев профиль дороги состоит из ряда прямых, кривых, подъемов и спусков различных длин, радиусов и крутизны, следующих один за другим в зависимости от разнообразнейших условий. Состав поезда должен быть, очевидно, нормирован по самым трудным местам профиля, хотя бы таковые и далеко не составляли преобладающей части длины дороги; но, тем не менее, проходя по этим местам, локомотив должен работать с полным напряжением всех его органов, иначе состав не представлялся бы максимальным. Ясно, что при такой максимальной работе и расход пара достигает наибольшей величины и должен быть притом возможно экономным во избежание необходимости придания котлу чрезмерно больших размеров.

Следуя этим соображениям, придают паровым цилиндрам размеры, могущие оказаться слишком большими для менее трудных участков пути, составляющих, быть может, значительнейшую часть общего протяжения; таким образом, локомотив на большей части своего пробега будет работать не достигая всей возможной экономии вследствие того, что его цилиндры рассчитаны на, быть может, короткий, но вместе с тем труднейший участок. Но это обстоятельство не должно смущать нас, ибо машина вследствие принятых больших размеров цилиндров работает экономнее в самое тяжелое время, когда требуется максимальное количество пара и недостаток его заставил бы нас уменьшить состав, с чем были бы сопряжены значительно большие потери в хозяйстве дороги, чем некоторый излишний расход топлива, хотя бы имеющий место на большей части пробегаемого локомотив пути.

Приведенные соображения вместе с тем вполне выясняют неудобства, связанные с профилем сильно меняющегося характера и делают понятной всю выгоду выделения труднейших мест в отдельные участки, которые могли бы обслуживаться особо построенными для этой цели более мощными локомотивами, которые в этом случае не совершали бы длинных невыгодных пробегов по легкому профилю. К таким специальным типам относится разбираемый нами локомотив Маллета, имеющий четыре паровых цилиндра: два высокого давления и два низкого давления, т. е. машины его работают по принципу компаунд. Говоря о трудных местах профиля, здесь следует иметь ввиду лишь такие, которые требуют известной равномерно устанавливающейся работы локомотива; короткие же подъемы, которые могут быть взяты помощью некоторого предшествовавшего им разгона поезда, на ограничение состава влияния не оказывают и потому в рассматриваемых нами вопросах никакой роли не играют.

Необходимо заметить, что работа пара в цилиндрах отличается некоторыми особенностями, обусловленными, главным образом, кулисным парораспределением и значительным, сравнительно с постоянными паровыми машинами тех же размеров, коэффициентом вредного пространства. Большая величина вредного пространства (см. XXXI, 275/6) отчасти зависит от применения простого золотника, требующего длинных каналов, главным же образом является потому, что паровозная машина, как быстроходная, должна иметь паропроводные каналы большого сечения во избежание слишком значительной потери давления при проходе пара по каналам с чрезмерной скоростью, наконец, и поршень в крайних положениях своих должен иметь достаточный зазор, во избежание ударов в цилиндровые крышки; возможность происхождения таких ударов возрастает с образованием игры букс в челюстях, износом подшипников главного шатуна и, наконец, с увеличением количества воды, увлекаемой паром из котла в цилиндры, причем в последнем случае удар происходит через посредство слоя воды, наполняющей пространство между поршнем и крышкой. Большое вредное пространство без одновременного значительного периода сжатия сопряжено с заметным непроизводительным расходом пара. Последний слагается из трех основных частей, а именно: из «геометрического расхода», определяемого по индикаторной диаграмме локомотива; из расхода пара на начальную конденсацию в период впуска пара в паровые цилиндры. В этот период объем цилиндра находится в сообщении с котлом, откуда вследствие начальной конденсации притекает большее количество пара, чем то соответствует объему, описываемому поршнем; в-третьих, полный расход пара на паровозную машину слагается еще из потерь пара через неплотности в различных частях машины. Изучение обстоятельств, вызывающих расход пара, составляет задачу экономики, подробно разбираемой в теории паровых машин (см. XXXI, 294/6). Получение необходимых практических данных для современных паровозов составляет непосредственную задачу экспериментального исследования их во время службы в условиях, соответствующих наиболее напряженной работе.

В действительности от паровозного котла требуется немного большее количество пара, ибо, кроме указанного расхода, придется покрыть еще расход пара на нефтяную форсунку, на приведение в действие парового насоса воздушного автоматически действующего тормоза Вестингауза, на сифон, иногда на отопление вагонов поезда, на покрытие расхода пара через неплотности в паровом котле, на инжектор для закачивания в котел питательной воды, на свисток. Зная часовой расход пара D, мы можем иметь суждение о необходимой для его образования и перегрева площади нагрева котла и пароперегревателя и о той площади R колосниковой решетки, которая нужна для сожжения в час количества топлива В kgr., соответствующего обращению в пар D kgr. воды и последующему затем перегреву почти такого же количества пара. Таким образом, все главные элементы локомотива будут определены, и останется лишь проверка достаточности сцепляющего груза и конструкторский труд проектирования деталей и распределения всего веса локомотива на необходимое число осей.

Правила проектирования паровозных частей являются результатом не одного только знакомства с работой каждой отдельной части локомотива. Необходимо еще иметь ввиду удобства изготовления частей, с одной стороны, а с другой стороны — требования ремонта, ставящиеся по отношению к продолжительности службы и возможному облегчению ремонта. Последние соображения имеют особо важное значение именно при проектировании локомотива, представляющего собой машину, работающую при весьма невыгодных условиях сравнительно с постоянными f и пароходными машинами. В то время как постоянные машины работают в закрытых помещениях, предохраняющих их от действия непогоды и пыли, а при некоторой заботливости отделяются от заводских помещений особыми перегородками, так сказать, ставятся под стекло, локомотив работает наружи, летом в пыли, зимой в снегу и на морозе; при этом постоянная машина, а в некотором роде и пароходная, устанавливается на прочном фундаменте, в то время как локомотив подвергается толчкам и сотрясениям. Все это вместе взятое имеет последствием быстрый износ многих и частей локомотива и сравнительно огромные расходы на ремонт. Это заставляет при проектировании постоянно иметь ввиду удобство ремонта и возобновления изнашивающихся частей и с особой осторожностью относиться ко всяким усложнениям.

Справедливость такого взгляда красноречиво оправдывается следующими примерами: стоимость товарного, восьмиколесного локомотива с тендером составляет около 40 000 рублей. Считая из 5% годовых и принимая во внимание, что каждый локомотив в год с поездами пробегает в среднем 30 000 верст, приходим к заключению, что железная дорога на уплату процентов затраченный капитал должна считать на каждую сотню поездо-верст, отработанную локомотивом:

40000·0,05/300 = 6,66 руб.

В то же время полная стоимость ремонта локомотива с тендером, отнесенная на 100 поездо-верст, на дорогах с водой среднего качества и угольным или нефтяным топливом составляет около 8 рублей 50 копеек, а следовательно расход на приобретение и ремонт локомотивов вместе на 100 поездо-верст составляет 6 руб. 66 к. + 8 руб. 50 к. = 15 руб. 16 коп. В нашем примере амортизация вместе с ремонтом каждый год поглощает 11,37% стоимости локомотива. Наряду с этим главный эксплуатационный расход, зависящий от конструкции локомотива, расход на топливо, для товарных восьмиколесных локомотив однократного расширения выражается круглой цифрой, включая растопку, необходимые маневры, потерю и проч., в 100 пудов угля, или при цене 15 коп. за пуд, в 15 руб.

Из этих цифр ясно огромное значение расхода на ремонт. Так, если бы мы сумели, путем некоторых усовершенствований и усложнений машины, например, применением принципа компаунд, достигнуть крупной экономии в топливе в 15%, но притом настолько усложнили устройство локомотива, что стоимость ремонта увеличилась бы на 15%, мы не только нисколько не улучшили бы хозяйство дороги, а, напротив, без какой бы то ни было реальной пользы должны бы были считаться еще с обслуживанием более сложной машины и возможностью лишних случаев порчи локомотивов в пути. Очевидно также, что невыгоды каких бы то ни было усложнений бистро возрастают с понижением стоимости топлива. Так, при стоимости угля в 7 коп. с пуда на дорогах, лежащих в каменноугольных районах, экономия в 15% на топливе на 100 поездо-верст составляет денежное сбережение всего в 1,05 рубля, которое совершенно парализуется увеличением расхода на приобретение и ремонт лишь на 7%. Этими соображениями, связанными с опасениями усложнить машину, объясняется медленность и осторожность, с которой английские и американские инженеры относятся к применению принципа компаунд, а также и к применению перегрева пара.

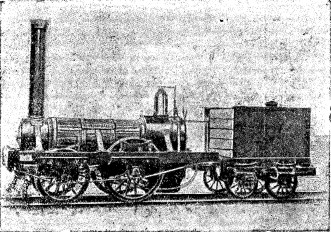

Но если усовершенствованиями и улучшениями, не представляющими собой дорогостоящих усложнений, удалось бы достигнуть экономию в содержании или топливе, то в таком прогрессе, как бы мал он ни был, практика видит ценные для дела результаты работы инженеров-конструкторов, и можно думать, что, несмотря на все успехи, сделанные в паровозном деле, для такой полезной и благодарной работы и поныне остается открытым широкое поле. В этом убеждает нас вся славная эпоха развития паровозостроения, достигшего ныне высокой степени законченности. Глядя на современные типы мощных локомотив, нельзя себе даже и приблизительно представить все те стадии развития локомотивов, которые пришлось ему пережить за более, чем столетнее, существование. О первых шагах паровозостроения в Западной Европе см. XX, 140, прил., 26/27. В 1833 г. и у нас строится уже первый локомотив на Урале, на Нижнетагильском заводе Демидова, механиком Черепановым. Модель этого локомотива, исполненная им же в половину натуральной величины, помещается ныне в Музее ведомства Путей Сообщения имени Императора Николая I в Петрограде. Наиболее крупные этапы паровозостроения следующие: 1800 г. по 1829 год знаменует собой первый период до появления трубчатого паровозного котла, о котором говорилось выше. Второй период, с 1830 г. по 1837 г., восходит до момента появления парораспределения с четырьмя неподвижными эксцентриками. Третий период, с 1838 г. по 1842 г., до появления кулисного парораспределения системы Стефенсона. Интересно отметить, что действительным изобретателем этого кулисного парораспределения явился мастер мастерских Г. Стефенсона, Хау, и так как эта система применялась преимущественно в локомотиве Стефенсона, то за кулисой и сохранилось его наименование. Четвертый период, с 1843 г. по 1851 г., восходит до момента объявления конкурса на поставку локомотива для Семерингской железной дороги. По важности эта эпоха равноценна эпохе объявления конкурса для Ливерпуль-Манчестерской железной дороги, когда локомотивы засвидетельствовали свою жизнеспособность, а в этот момент они засвидетельствовали свою универсальность для обслуживания железнодорожного движения. Дальнейшие эпохи развития, вплоть до настоящего времени, являются только развитием этой универсальности свойств локомотив к удовлетворению самых разнообразных нужд паровозной техники. Главнейшими фактами дальнейшего крайне разностороннего развития следует назвать введение локомотивов двукратного расширения, введение парогревных локомотивов, введение локомотивов большой мощности и локомотивов дли высоких скоростей. Все, что создано человеческим гением в эти последние многочисленные периоды, является достоянием нашего времени — настолько разнообразно современное паровозостроение.

Крупный толчок развитию массового производства локомотивов был дан американцами, особенно знаменитым Болдином, который основал величайший в мире паровозостроительный завод в Филадельфии1). Конструкция американских локомотивов резко отличается от европейских. Главное отличие заключается в конструкции рам и паровых цилиндров, позволяющих чрезвычайно просто производить сборку локомотивов.

Рис. 10

На рис. 10 показаны два цилиндра, свернутых вместе и образующих, заодно с отливкой, междуцилиндровое строение. К этим цилиндрам весьма просто прилаживаются брусчатые рамы, как показано на рис. 11.

Рис. 11

1) Е. Г. Кестнер, «Паровозостроительный завод Baldwin’a».

Далее рамы с цилиндрами соединяются с помощью шпонок и болтов, поставляемых под «развертку», т. е. после того как отверстия для болтов просверлены на станках, они во время приладки частей еще проходятся разверткой до тех пор, пока болт под ударами ручного молотка не войдет всего только на высоту гайки болта. На оставшуюся глубину болт загоняется непременно кувалдой. Постановка болтов является одной из наиболее ответственных операций при сборке локомотивов. Далее накладывается на седловину цилиндров паровозный котел, который соединяется с цилиндрами помощью болтов под «развертку», а с задней частью рамы обыкновенно помощью упругого листа и болтов, каковая связь дает возможность котлу почти свободно расширяться под влиянием температурных изменений в направлении спереди назад. Потом ставится движение, и локомотив в таком виде передвигается по мастерской, обыкновенно верхними кранами, как это всюду принято в мастерских США. Часто прибегают и к двум кранам, но это лишь в тех случаях, когда подкрановые пути расположены не поперек рельсовой колеи в мастерской, а параллельно ей. Основатель завода Болдин (1795—1866) был ювелиром по профессии и впоследствии, предавшись паровозному делу, стал знаменитым конструктором и заводским администратором. Первый построенный им в 1832—1833 году локомотив «Old Ironsides» показан на рис. 12.

Рис. 12.

Перейдем теперь к общему устройству локомотива и попутно к дальнейшему описанию нашего современного товарного локомотив типа Маллета, представляющего собой наиболее мощную единицу русских железных дорог. С применением перегрева пара в паровозной практике железных дорог, последние получили капитальную возможность к достижению экономического повышения своей пропускной способности. Рациональное повышение пропускной способности железных дорог, как с технической, так и с хозяйственной точек зрения покоится на увеличении составов и скорости движения поездов. Изменение обоих факторов в смысле достижения большей пропускной способности железных дорог предъявляет в общем к вновь проектируемым локомотивам мало отличающиеся требования к развитию основных размеров, стесняющие рамки которых с введением перегрева настолько раздвинулись, что желательная нормализация однородных элементов нашла с точки зрения построения и эксплуатации локомотивов полное разрешение. Наблюдавшаяся ранее особая осторожность в проектировании локомотивов большой мощности, оправдываемая необходимостью по экономическим соображениям, работой локомотива в условиях, наиболее соответствующих основному заданию при его разработке, привела к огромному числу различных типов и отдельных серий, так как значительное уклонение от нормальных условий работы локомотива с насыщенным паром приводило к чувствительным расходам воды и топлива. Хотя расходная статья на топливо и не составляет самую главную часть расходов в эксплуатации железных дорог, тем не менее, развитие техники паровозостроения все время показывает стремление усовершенствовать локомотивы в смысле достижения наибольшей экономии потребляемых ими воды и топлива при движении на самых трудных участках пути, заставляющих работать локомотивы наиболее напряженно и на сравнительно продолжительное время.

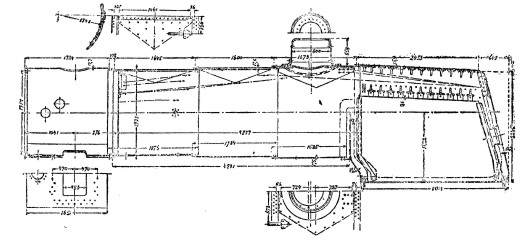

Общий характер конструкции каждого локомотива состоит из экипажа, машины и котла. Начнем с экипажа. Рама его состоит из двух продольных брусьев, представляющих собой длинные железные листы, поставленные на ребро и связанные спереди расположенным между ними железным ящиком — междуцилиндровым строением и особым брусом, к которому прикреплены передние толчковые приборы, или буферы, и который поэтому называется передним буферным брусом. На рис. 4 даны поперечные разрезы продольных рам локомотива - эти разрезы покрыты чернилами. На правой стороне поперечного сечения локомотива показано междуцилиндровое строение. Передний буферный брус виден на рис. 2 и 3. Сзади продольные брусья скреплены между собой особой железной коробкой, называемой тяговым, или стяжным ящиком. Стяжной ящик показан в разрезах на рис. 2 и 3 и называется так вследствие того, что в нем укреплен так называемый тяговой болт, называемый иногда шкворнем: хотя, собственно говоря, последнее название должно принадлежать лишь соединительным болтам, связывающим раму локомотива с тележкой. Среднюю часть тягового болта захватывает главная тяга, передающая силу тяги локомотива на тендер, служащий для помещения запасов воды и топлива. Вертикальный и горизонтальный разрезы тягового ящика вместе с тяговым болтом показаны на рис. 2 и З. Кроме двух своих концов, продольные брусья рамы скреплены между собой еще в нескольких местах по длине горизонтальными и вертикальными рамными скреплениями. Из рис. 1—3 видно, что продольные рамы состоят из двух систем, сочлененных между собой приблизительно посредине паровоза вертикальными болтами или шкворнями, вокруг которых передняя часть экипажа локомотива может свободно вращаться во время прохода кривых, а также и при совершении горизонтальных пертурбаций, зависящих от действия масс и эксцентрического действия сил тяги, развиваемых на обоих рельсах. Таким образом, разбираемый локомотив состоит как бы из двух трехосных локомотивов, имеющих лишь общий котел. Во избежание быстрого износа соединительных вертикальных болтов обеих тележек с внешней стороны обе рамы соединяются еще с каждой стороны одним длинным вертикальным болтом, назначение которого состоит в недопущении передачи на главный болт усилий в поперечной плоскости. Эти усилия могут явиться результатом прохода односторонних неровностей пути или при входе локомотива в кривую, где, как известно, имеется всегда превышение внешнего рельса. Кроме того, соединительные болты обеих тележек разгружены и от части тяговых усилий передней тележки помощью двух спиральных конических пружин. Названные детали видны на рис. 3. В продольных брусьях рамы имеются вертикальные вырезы, в которых помещаются железные или стальные осевые смазочные коробки, или буксы; через последние проходят стальные паровозные оси. Букса американского типа показана на рис. 13.

Рис. 13.

На оси наглухо насажены стальные или железные колеса, на которые, в свою очередь, надеваются стальные шины (бандажи), непосредственно катящиеся по рельсам. Продольные брусья рамы по своей небольшой толщине представляли бы своим ребром слишком малую площадь упора для букс, а потому буксы входят не непосредственно в вертикальные прорезы рам, а между особых прикрепляемых к последним железных или стальных частей углового сечения, называемых буксовыми направляющими, или челюстями, в которых буксы в известных пределах могут иметь вертикальные передвижения, в зависимости от изменений в прогибе рессор. Для увеличения сопротивления продольных брусьев рам, ослабленных вырезами для букс, таковые ниже букс скрепляются особыми частями, называемыми буксовыми, или, вернее, рамными струнками. Для той же цели челюсти огибают верхнюю кромку рамного выреза. Для смягчения вредного влияния неровностей пути рама локомотива передает свой вес на буксы не непосредственно, а через рессоры. Последние опираются на рессорные упорки (шпинтоны), стоящие, в свою очередь, на буксах и имеющие движение в особых направляющих. К концам же рессор рама подвешена посредством рессорных подвесок. В тех случаях, когда желательно постоянно сохранять натяжение двух смежных рессор одинаковым или в известном постоянном отношении, рессорные подвески связываются не непосредственно с рамой, а с концами балансира, представляющего рычаг первого рода, с осью вращения, укрепленной в раме. Подобное устройство в рассматриваемом локомотиве применено к рессорам 1, 2, 3 и затем к рессорам 4, 5, 6 оси.

На случай движения локомотива во главе поезда задним ходом, к переднему буферному брусу по продольной оси локомотива прикреплен передний тяговой крюк, которому сила тяги локомотива передается от буферного бруса не непосредственно, а через переднюю тяговую рессору. В рассматриваемом локомотиве передняя тяговая рессора спиральная коническая, а задняя листовая.

Для смягчения толчков, могущих иметь место при подходе локомотива к вагонам, передний буферный брус снабжен двумя упругими рессорами-буферами.

Познакомившись с рамой, перейдем к машине. Пар, теплота которого есть источник работы, получаемой в паровой машине, из котла проводится в цилиндры. Цилиндры отлиты из чугуна и точно расточены. (Диаметр передних цилиндров разбираемого локомотивом 710 мм, а задних 510 мм). Одно целое с цилиндрами составляет находящаяся сверху каждого цилиндра золотниковая коробка, ось которой располагается обыкновенно параллельно оси цилиндра, и внутренняя поверхность золотниковой коробки растачивается ныне обыкновенно по некоторому цилиндру для восприятия цилиндрического же золотника. Обыкновенно последний ходит по втулке, вставляемой для смены во время ремонта в золотниковую коробку под гидравлическим давлением. С золотниковыми коробками обыкновенно непосредственно соединены трубы, проводящие к ним пар, называемые паропроводными. Так как в нашем случае паровозная машина работает по принципу компаунд, то пар из котла попадает сначала в меньшие цилиндры (так называемые цилиндры высокого давления), а затем, совершив там рабочий процесс, поступает по ресиверной трубе в большие цилиндры (или цилиндры низкого давления). Ресиверная труба показана на рис. 1. Внутренняя поверхность цилиндров должна быть совершенно точной и действительно строго цилиндрической, для того, чтобы по ней мог правильно работать поршень, представляющий из себя железный или стальной диск, который должен с возможно малым сопротивлением передвигаться вдоль цилиндра. В то же время требуется, чтобы поршень по окружности плотно закрывал цилиндр, дабы пар, под влиянием давления которого поршень совершает свое движение, не мог проходить мимо поршня с одной стороны цилиндра на другую. В отношении пригонки то же самое следует иметь ввиду и относительно золотника и втулки его. Для того, чтобы поршень совершал свои ходы взад и вперед, пар попеременно впускается в цилиндры то спереди поршня, то сзади его через соответствующие паровые каналы и окна в золотниковом перкале. Паровые каналы выходят в золотниковую коробку через особую строганную или точеную поверхность, называемую «золотниковым зеркалом», в которой каналы образуют паровпускные окна. Находящееся обыкновенно между впускными (при внешнем впуске) окнами выпускное окно служит для выпуска пара, наполнявшего цилиндр, в то время, когда поршень, пройдя его, возвращается назад. Таким образом, пар из цилиндра высокого давления поступает в ресивер, а оттуда через впускные окна в цилиндр низкого давления и, совершив там полный цикл операций, выходит оттуда через выпускные окна наружу. При этом из выпускного канала пар попадает в паровосходящую трубу, а оттуда через особую коническую насадку, называемую «конусом», или «коном», вылетает в трубу. Впуск пара попеременно то в переднее, то в заднее паровпускные окна производится особой бронзовой или чугунной коробкой (иногда и барабаном), скользящей взад и вперед по золотниковому зеркалу и открывающей то одно, то другое окно. Коробка эта (барабан) называется парораспределительным золотником. В нашем случае золотники круглые — цилиндрические, каковые обыкновенно и употребляются при перегретом паре. В общем, действие парораспределительного золотника такое же, как и в обыкновенных паровых машинах (см. XXXI, 281/287).

Для того, чтобы соразмерять работу пара в цилиндрах с изменениями в сопротивлении поезда, зависящими от условий профиля пути (подъемы, уклоны и закругления), скорости и различных внешних влияний (ветер, температура, состояние рельсовой колеи), машинист должен иметь возможность в пути, на ходу локомотива, во всякое время менять ту длину хода, на которой происходит впуск пара, а потому это обстоятельство и принимается во внимание при проектировании парораспределительного механизма паровозной машины. Но независимо от этого этот механизм должен удовлетворять и другому требованию: по самому характеру передвижения поездов, в особенности на станциях, паровозная паровая машина в любой момент, смотря по необходимости, должна давать передний или задний ход, причем переход от одного в другое положение должен совершаться быстро и по возможности без всякой потери времени.

К счастью, механизмы, которыми достигается удовлетворение последнего требования, т. е. быстрый переход от переднего хода к заднему и наоборот, одновременно дают возможность изменять и длину впуска; благодаря этому обстоятельству, паровозные парораспределительные механизмы при удовлетворительных качествах по отношению к осуществлению требующихся передвижений золотника, отличаются настолько необыкновенной простотой и надежностью действия, что их справедливо причисляют к самым гениальным комбинациям, с которыми приходится встречаться в практической механике. В нашем случае все четыре золотника приводятся в движение кулисным механизмом Вальскерта, обладающим тем свойством, что линейное предварение впуска при всяких наполнениях цилиндра остается постоянным. Ныне этот парораспределительный механизм является наиболее распространенным и отличается от других ему подобных значительной простотой устройства, а кроме того малой склонностью к нарушению правильности рабочего процесса машины локомотива вследствие неизбежных колебаний надрессорного строения его. На рис. 2 этот механизм показан схематически.

На рис. 2—4 приведен котел наиболее употребительного устройства. Прежде всего, мы усматриваем, что наружная оболочка всего котла состоит из «цилиндрической части», распространяющейся в данном случае от междуцилиндрового строения по длине локомотива до четвертой его оси, и призматической коробки, называемой топочной коробкой.

Материалом листов «котельного железа», из которых склепана вся наружная оболочка, ныне почти исключительно служит мягкое литое железо, тогда как до восьмидесятых годов для этой цели употреблялось преимущественно сварочное железо. Цилиндрическая часть рассматриваемого котла по длине состоит из двух отдельных цилиндров, или «обечаек», стыки которых находятся немного спереди соединительных болтов обеих тележек. Стыки склепаны посредством двойных накладок, из которых внутренняя шире, а наружная уже. Через последнюю проходит лишь один ряд заклепок, тогда как внутренняя накладка склепана с листами двумя рядами заклепок. Такая система заклепочных швов облегчает производство расчеканки внешних кромок шва для герметичности. Спереди цилиндрической части котла приклепана цилиндрическая же дымовая коробка, закрытая впереди двойными железными круглыми «дверцами», нижняя часть которых защищена от чрезмерного нагревания еще третьим наклонным листом. Сверху в дымовой коробке имеется круглый вырез, над которым находится чугунное седалище дымовой трубы, прикрепленное к цилиндрическому листу дымовой коробки болтами. Над седалищем возвышается чугунная же дымовая труба, скрепленная болтами. При необходимости облегчить переднюю часть паровоза, седалище и труба изготовляются из листов, чем достигается меньшая толщина, а следовательно и уменьшение веса. Топочная коробка состоит из трех листов: задний — так называемый «лобовой лист», передний — «седельный лист» и верхний — «потолочный лист». Остальные два листа ограждают топочную коробку с боков и носят название «боковых листов». Часто потолочный лист и оба боковых листа прокатываются из одного цельного листа, чем достигается уменьшение числа заклепочных соединений. В лобовом листе имеется отверстие для «топочных дверец». Внутри топочной коробки помещается другая призматическая коробка, состоящая из трех листов красной меди и называемая «огневой коробкой», или просто топкой. Передний лист топки называется «трубной стенкой», или «задней решеткой», и, как видно на рис. 2, изготовлен специальным образом: в той части его, которая выходит из-за пределов цилиндрической части котла, толщина его на 12 мм меньше, а именно — 13 мм, тогда как против цилиндрической части котла толщина трубной стенки 25 мм. Задний лист топки, называемый «дверной стенкой», имеет везде одинаковую толщину в 14 мм. В нем так же, как и в лобовом листе, имеется овальное отверстие для топочным дверец, около которых лист этот настолько выгнут, что касается лобового листа, с которым кругом дверного отверстия склепан одним рядом заклепок. Сверху и с боков топка закрывается одним листом, носящим название «шинельного листа». Медный лист этот так же, как и трубная стенка, изготовляется специальным образом, имея несколько большую толщину (16 мм) в той части, которая перекрывает топку сверху и называется «потолком топки». В боковых (вертикальных) частях своих шинельный лист имеет 14 мм толщины. Листы огневой коробки надлежит склепывать непременно одним рядом заклепок во избежание появления течи листов и перегорания заклепочных головок. По нижнему своему краю топка соединена с топочной коробкой, посредством загнанной между ними четырехугольной массивной рамы, так называемой «топочной рамы». Листы топочной коробки, топочная рама и листы топки склепаны двойным рядом длинных заклепок, проходящих через все эти части. Внутреннее пространство топки служит местом сжигания топлива. В пределах цилиндрической части котла рассматриваемого нами локомотива в трубной стенке просверлено 160 отверстий (и 21 больших отверстий) в точном соответствии с таким же числом отверстий в железной «передней трубной стенке» или «передней решетке», отделяющей дымовую коробку от цилиндрической части котла. В каждую пару таких противолежащих отверстий плотно вставлена тонкостенная железная «прогарная труба». Трубы эти во избежание затемнения чертежа на фиг. 3 не показаны. Кроме дымогарных труб, в той же полости помещаются жаровые трубы (21 шт.) пароперегревателя третьей системы В. Шмидта. Диаметр жаровых труб больше диаметра дымогарных труб. Первые имеют внешний диаметр в 133 мм, а вторые в 51 мм. В каждой жаровой трубе помещается двойная петля труб, показанная на рис. 1 и 2. Обыкновенно в изгибах трубы имеют наварные наконечники (рис. 1), которые менее стесняют живое сечение для прохода газов сгорания, отдающих содержащееся в них тепло пару и стенкам жаровых труб, чем навертные (как на рис. 2). Каждый такой перегревательный элемент имеет фланец, которым он прикрепляется к парособирательной коробке, помещающейся также в дымовой коробке. Такая парособирательная коробка видна на рис. 2. На парособирательной коробке видны фланцы, к которым прикрепляются паропроводные трубы.

Через прогарные трубки и жаровые трубы топка сообщается с дымовой коробкой. Таким образом, развивающиеся в топке продукты горения в виде сильно нагретых газов, отдав часть своей теплоты непосредственно стенкам топки (обыкновенно около половины), переходят в прогарные трубы и элементы пароперегревателя, где их температура должна понизиться настолько, чтобы количество тепла, с которым газы попадают в дымовую коробку, а из нее в трубу, не представляло слишком большой доли всего развиваемого в топке количества теплоты, т. е., другими словами, потеря тепла, связанная с уходом в атмосферу не вполне охлажденных газов, была бы не слишком велика. Обыкновенно температура газов, отходящих из элементов пароперегревателя, больше, чем температура газов отходящих из прогарных труб, так как температура перегретого пара выше температуры воды в котле. В самой топке, независимо от передачи теплоты соприкосновением горючих газов со стенками, на последние действует еще и выделяемая топливом лучистая теплота, не возвышающая температуру продуктов горения. По этой причине через каждую единицу площади поверхности нагрева топки в котел передается сравнительное большее количество тепла, от 3 до 4 раз. Площадь стенок топки и прогарных трубок, с которой соприкасаются горячие газы и через которую происходит передача теплоты в котел, называется «площадью нагрева», а большей частью неправильно — «поверхностью нагрева». Та часть ее, на которую действует и лучистая теплота, носит название «непосредственной» площади нагрева и площади нагрева топки. Все стенки топки и прогарных труб, образующие площадь нагрева котла, должны находиться ниже уровня воды внутри котла: вода, циркулируя в котле и обращаясь в пар, отнимает у нагреваемых газами стенок огромное количество тепла, чем предупреждается чрезмерное нагревание стенок. При обнажении же последних, температура их быстро поднимается до таких пределов, при которых сопротивление железа и меди настолько падает, что котлу может угрожать опасность взрыва.

Наивысшей и весьма сильно нагретой частью поверхности нагрева является потолок топки, и опыт показал, что для хорошего его сохранения необходимо, чтобы вода покрывала его слоем толщиной в 80—100 мм. Вся вода в котле, находясь под давлением образующегося из нее пара, так же, как и этот последний, на все стенки котла передает совершенно одинаковое, нормальное к последним давление, причем можно пренебречь, естественно, влияние веса воды. В подобных условиях находятся цилиндрические поверхности, имеющие образующими дуги круга, являются поверхностями равновесия, и в материале их развиваются лишь нормальные растягивающие или сжимающие усилия. Всякие другие поверхности подвергаются изгибающим усилиям, и во избежание придания им слишком больших и неудобных размеров, таковые необходимо особо усиливать. В таких условиях в паровозных котлах, вообще говоря, находятся следующие части: а) задние, передние и боковые стенки топки и топочной коробки. Для устранения чрезмерных напряжений они попарно соединены большим числом болтов, имеющих резьбу в обеих стенках и внутри топки расклепанных. Болты эти носят название «распорных болтов», или «связей». На рис. 4 показано распределение связей на боковых стенках огневой коробки. б) Потолок топки. Эта стенка поддерживается болтами, проходящими через потолок и потолочный лист и называемыми «потолочными», или «анкерными» болтами. Они в оба листа ввинчены на резьбе, сверху расклепаны, а снизу, в топке, снабжены особыми гайками. в) Потолочный лист огневой коробки, кожуха топки укрепляется теми же связями, что и потолок тонки. Центральные линии этих связей на рис. 3 показаны пунктирными линиями. г) Лобовой лист. В верхней его части, выходящей за пределы топки, лист этот не может быть укреплен распорными болтами, а потому он здесь предохраняется от выгиба двумя горизонтальными листами, или полками, приклепанными к нему на уголках. Нижний из этих листов посредством фасонного угольника скрепляется и с боковыми листами топки. д) Передняя и задняя трубные стенки. В пределах груб, с достаточной прочностью скрепляющих обе трубные стенки, таковые не нуждаются в дополнительных укреплениях. Но протяжение задней стенки от нижних труб до верхнего ряда распорных болтов слишком велико, чтобы оно могло быть оставлено без укреплений; поэтому стенка эта здесь предохраняется от выгиба особыми болтами, ввинченными в специальные фасонные части — «анкеры», прикрепленные к цилиндрической части котла.

Равным образом, и передняя трубная стенка нуждается в укреплениях в той ее части, которая простирается выше прогарных труб; здесь к ней приклепывается при посредстве уголков горизонтальный лист, или полка, скрепляемая еще и с цилиндрической частью котла посредством фасонных уголков. В Америке огневая коробка изготовляется обыкновенно из мягкой стали из небольшой толщины листов. Заклепочные швы характерны весьма малым ослаблением прочности листов заклепок в силу особой формы накладок (рис. 14). Потолок топки часто скрепляется «анкерными балками». К цилиндрической части котла сверху приклепан «паровой купол», устройство которого хорошо видно на рис. 2 и 14. Нижняя часть его, называемая «основанием парового купола», посредством отогнутых фланцев склепана с котлом, причем заклепки проходят еще через особое кольцо, назначение которого усилить обечайку котла, ослабленную в этом месте большим отверстием, служащим для сообщения котла с паровым куполом. Верхняя часть, или собственно «купол», сверху закрывается днищем с загнутыми краями, служащими для склепки с цилиндром купола. На рис. 3 это днище сделано в виде сферической крышки, скрепленной с цилиндром купола болтами на фланцах. Поверхности соприкосновения фланцев должны быть настолько тщательно притерты (пригнаны), чтобы между ними не мог проходить пар.

Рис. 14

В паровом колпаке установлена вертикальная чугунная «регуляторная труба», загибающаяся в своей нижней части вперед; верхний же ее конец заканчивается со стороны, обращенной назад, плоскостью (зеркалом) с двумя горизонтальными прорезами; по этой плоскости имеет движение особая заслонка — «регуляторный золотник», связанный системой тяг и рычагов с «регуляторной ручкой», находящейся сзади котла в будке машиниста. Ручка насажена на конец «регуляторного вала», проходящего в котел через «регуляторный сальник», укрепленный на лобовом листе. Передний конец этого вала имеет цапфу, вращающуюся в приливе регуляторной трубы. Около передней цапфы к валу приварен небольшой кривошип, с которым посредством валика сцеплена вертикальная тяга, непосредственно действующая на регуляторный золотник. Таким образом, вращение регуляторного вала имеет последствием вертикальное передвижение золотника, позволяющее открывать отчасти и совершенно окна зеркала регуляторной трубы.

С нижним концом регуляторной трубы соединяется медная или железная, а иногда и чугунная «внутренняя паропроводная труба», проходящая через переднюю трубную стенку в дымовую коробку, где она скреплена болтами с чугунной частью, называемой «крестовиной»; последняя снабжена двумя отростками для проведения пара к золотниковым коробкам цилиндров посредством «паровходящих труб», расположенных в дымовой коробке. Эта труба выходит из сухопарника наружу и входит внутрь дымовой коробки, что дает некоторые удобства в смысле расположения частой и ухода за ними, ибо в противном случае трудно уплотнять фланцевое соединение в передней трубчатой решетке. Тут приходится лишь наблюдать за фланцем в сухопарнике, рис. 2, который вполне доступен. Итак, соответственным вращением ручки регулятора машинист может во всякое время закрыть пару доступ к цилиндрам или, наоборот, совершенно открывая регуляторный золотник, установить в золотниковых коробках цилиндров давление пара, разнящееся от давления в котле лишь на величину, необходимую для передвижения пара в регуляторной трубе, внутренней паропроводной и паровходящих трубах. Эта потеря давления на деле составляет от 1% до 2% давления пара в котле. Но неполным открытием регулятора сопротивление проходу пара через узкие окна может быть насколько угодно увеличено, и потому машинист, пользуясь этим, может установить произвольно малое давление пара в золотниковых коробках. В зависимости от этого уменьшится и давление пара в цилиндрах во время впуска пара, а вместе с ним и площадь индикаторной диаграммы, т. е. индикаторная работа пара при данной величине впуска. При таком действии машины значительная часть энергии пара, заключающейся в каждой единице веса его, будет бесполезно тратиться на проталкивание частиц пара через узкие щели регулятора, чем, естественно, будет соответственно уменьшен остаток энергии, находящейся в нашем распоряжении для обращения в цилиндрах машины в механическую работу.

Отсюда ясно, что наивыгоднейшая работа пара может быть достигаема лишь при достаточно открытом регуляторе, когда не происходит потери давления пара при переходе его из котла в золотниковые коробки цилиндров. Однако отыскание наивыгоднейших комбинаций открытия регулятора и положения реверса (отсечки) составляет экспериментальную задачу о наивыгоднейшем регулировании машины локомотива.

Свободный приток воздуха к горящему твердому топливу достигается помещением последнего на колосниковой решетке, состоящей из чугунных (иногда железных или стальных) полос, между которыми оставляются прозоры для прохода воздуха. Полосы эти лежат на особых поперечных брусьях — «колосниковых балках». Топливо забрасывается в топку через топочные дверцы, находящиеся несколько выше площадки машиниста. Для того, чтобы зола и маленькие кусочки топлива, проваливающиеся через прозоры между колосниками, не падали на путь, чем могли бы причиняться пожары, к топочной раме подвешена особая закрытая снизу железная коробка, называемая вольником. Воздух проходит в зольник через «переднюю и заднюю зольниковые дверцы», которые открываются и запираются посредством тяг, проведенных на площадку машиниста.

Для поддержания и правильного ведения процесса сгорания топлива требуется постоянный приток наружного воздуха, который, пройдя в зольник, попадает под колосники и далее через прозоры между последними поднимается в топку, проникая между лежащими на колосниках кусками топлива. Такой постоянный приток воздуха будет иметь место в том случае: когда в топке, над слоем топлива, давление газов менее атмосферного, причем при одинаковых прочих обстоятельствах скорость притока воздуха, или тяга, будет пропорциональна квадратному корню из разности между атмосферным давлением и давлением в топке.

Паровозные дымовые трубы по условиям габарита и другим причинам могут иметь лишь весьма ограниченную высоту, совершенно недостаточную для образования необходимой тяги; в этом обстоятельстве и заключалась одна из главнейших причин неудач, испытанных при постройке первых локомотив. Задача получения достаточной тяги решена Георгом Стефенсоном применением к паровозному котлу приспособления, и доныне составляющего одну из существенных частей каждого локомотива — так называемого конуса, или кона. Идея его заключается в выпуске в дымовую трубу через расположенную под ней, по оси ее, особую коническую насадку, пара, отработавшего в цилиндрах машины. Пар, притекающий из выходных каналов цилиндров по «пароисходящим трубам», входит в чугунную часть (рис. 6), насадку, собственно и называемую «коном», откуда в виде расширяющейся кверху струи вылетает в трубу, увлекая с собой частицы газов сгорания. Последствием этого в дымовой коробке образуется разрежение, передающееся по прогарным и жаровым трубам в топку и побуждающее наружный воздух входит в нее, проходя через прозоры колосников и промежутки между кусками лежащего на них топлива. Количество газов сгорания, удаляемое паровой струей из дымовой коробки, возрастает с количеством выходящего из кона пара и его скоростью, причем опыт показывает, что при нормальных условиях отработавшего в машине локомотива — «мятого пара» более чем достаточно для получения весьма энергичной тяги, соответствующей наибольшему применяемому на практике разрежению воздуха в топке в 25—30 мм водяного столба, а иногда и еще более. Независимо от получения применением кона сильной тяги, прибор этот обладает еще другим свойством, важным для действия паровозного котла: при увеличении работы локомотива, как мы видели выше, в цилиндры пускается большее количество пара, которое, проходя через кон, соответственно усиливает тягу, а вместе с ней и количество сгораемого топлива и вновь образующегося пара; следовательно, благодаря кону, паровозный котел в известных пределах автоматически регулирует свою паропроизводительность, увеличивая таковую при возрастании расхода пара и уменьшая ее, когда расход пара падает.

Рис. 15.

Арматура паровозного котла состоит из следующих частей:

1) приборов для пополнения воды в котле, называемых инжекторами. В прежнее время для этой цели употреблялись поршневые насосы, приводившиеся в движение либо от эксцентриков заднего хода, либо непосредственно от головок поршневых стержней. Для большей обеспеченности каждый локомотив снабжается двумя инжекторами, из коих каждый должен быть в состоянии поддерживать уровень воды в котле.

2) Водомерного стекла и трех «пробных» кранов или клапанов для определения уровня воды в котле.

3) Манометра, указывающего давление пара в котле.

4) Не менее двух предохранительных клапанов, автоматически выпускающих пар из котла при повышении давления свыше назначенной нормы, что имеет место, когда парообразование заметно превышает расход его.

5) Парового свистка для подачи сигналов.

6) Спускного крана для выпуска воды из котла.

7) Промывательных пробок и люков, запирающих отверстия, назначенные для удаления из котла грязи и накипи во время промывки его.

8) Форсового крана и трубочки, посредством коих в дымовую трубу может быть пущена струя свежего пара из котла для усиления тяги.

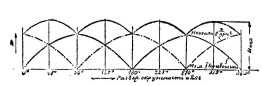

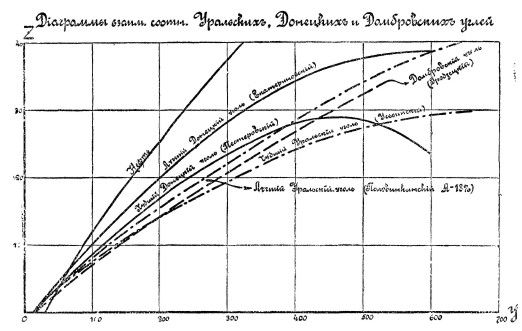

В заключение рассмотрим некоторые тяговые характеристики локомотива. На рис. 15 показана зависимость между напряженностью площади колосниковой решетки F, отложенной по оси абсцисс, и напряженностью поверхности площади нагрева котла Z, для различных сортов каменного угля и нефти. Прежде всего, бросается в глаза общий характер кривых, который может быть истолкован таким образом, что напряжение колосниковой решетки возрастает быстрее напряжения поверхности нагрева котла. Если бы коэффициент полезного действия котла не изменялся с изменением форсировки котла, то названная зависимость выражалась бы прямой линией. Но в действительности по мере повышения форсировки паровозного котла коэффициент полезного действия его падает; это значит, что каждый кг сжигаемого топлива передает в котел все меньшее и меньшее количество тепла, так как отбросы тепла по мере увеличения форсировки все более увеличиваются, причем эти отбросы тепла следует понимать в суммарном виде: эта сумма состоит из тепла, частью развитого на колосниковой решетке, а частью и неразвитого. Для плохих углей вышеназванная зависимость становится менее выгодной, чем для углей хороших. Преобладающее влияние в этом отношении имеет нефть, представляющая собой весьма ценное топливо для транспортирующих машин вообще. Предел возможной форсировки котла при нефтяном отоплении гораздо выше, чем при угольном и обусловливается согласно данных кривых не пределом экономического использования тепла, а пределом выносливости стенок топки под влиянием огня.

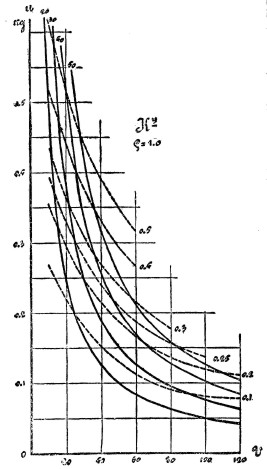

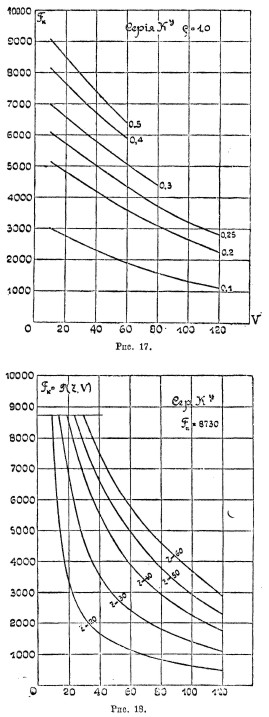

Выбор величины Y для определенных условий эксплуатации локомотива производится на основании хозяйственных соображений. Для наивыгоднейшего регулирования локомотива необходимо знать, как влияют различные комбинации открытия регулятора и положения переводного винта на расход пара. Те комбинации, при которых получается наименьший расход пара, и явятся наивыгоднейшими. Задача о наивыгоднейшем регулировании данного локомотива может быть решена только опытным путем за неимением вполне надежных теоретических данных по этому вопросу. Для отыскания наивыгоднейших комбинаций опытным путем необходимо определить полный расход пара для разных отсечек и для различных открытий регулятора. Наша задача, очевидно, сводится к вопросу об отыскании наибольшей силы тяги, которую может развить локомотив при различных комбинациях его элементов регулирования. Для этой цели мы отыскиваем сначала расход пара в зависимости от скорости при одном и том же открытии регулятора, но при разных отсечках.

Рис. 16