Медь

Медь, химический знак Сu, атомный вес = 63,6 (О = 16), металл, занимающий в периодической системе переходное место от 8-ой группы (4-й ряд) к 1-ой (5-й ряд). Очень распространена в природе, встречается как в самородном состоянии (во многих местах Урала и в Швеции, а также в Америке около Верхнего озера, Чили, Японии и Китае, попадаются самородки до 430 тонн весом), а также во многих соединениях. Главнейшие минералы меди: медный блеск Cu2S, медный колчедан FeCuS2, красная медная руда Сu2O, черная медная руда СuО, малахит CuCOs.Cu(OH)2, медная лазурь 2СuСO3.Сu(OН)2. В отраженном свете медь ярко-красного цвета, в очень тонких листах просвечивает зеленым цветом. Удельный вес в твердом состоянии сильно меняется в зависимости от происхождения и обработки: удельный вес природных кристаллов меди — кубов или октаэдров — равен 8,94, меди электролитической — 8,91, мели плавленой — 8,921, а кованой — 8,952. Плавится при 1084°С. Электропроводность меди жесткой 99,95, а для мягкой 102,21 (для серебра 100). Медь при обыкновенной температуре и в сухом воздухе не изменяется, во влажном же, особенно в присутствии углекислоты, покрывается зеленым налетом, в состав коего входят основные углекислые соли меди. При нагревании на воздухе медь покрывается черным налетом окиси меди, СuО. Из серной кислоты медь не выделяет водорода, при нагревании же медь сперва окисляется на счет кислорода кислоты, а затем получившаяся окись меди, СuО, растворяется с образованием сернокислой меди: Cu + Н2SО4 = CuО + Н2О + SО2 (сернистый газ); CuО + Н2SО4 = CuSО4 + Н2О. Азотная кислота растворяет медь, причем образуется азотнокислая медь, Cu(NO3)2, и окись азота, NO:3Cu + 8HNO3 = 3Cu(NO3)2 + 2NO+4H2O.

В присутствии кислот медь легко поглощает кислород из воздуха и образует соли: так, обливая стружки меди на покатых столах водным раствором уксусной кислоты, получают ярь-медянку, или основную уксусно-медную соль, 2(С4Н6CuO4)CuH2O25Н2O, и т. д. Водный аммиак в присутствии кислорода растворяет медь. Полученный синий раствор может растворять клетчатку. С серой, хлором, бромом и йодом медь прямо соединяется. Сплавы меди с цинком (латунь), алюминием (алюминиевая бронза), никелем (медь-хлор) и др. имеют большое применение. Кислородные соединения меди наиболее известные и изученные: закись Cu2O и окись CuO. Кроме них, признают еще две высшие степени окисления: двуокись СuO2 и перекись СuO3(?), но они мало исследованы. Закись меди встречается в виде красной меди руды. Получается при восстановлении солей окиси меди. Если к раствору медного купороса, CuSO4.5Н2O, прибавить винной кислоты, С4Н6О6, и едкого кали или натра и затем раствора виноградного сахара, то даже при обыкновенной температуре, а в особенности при нагревании происходит сперва желтый гидрат закиси меди, Сu(ОН), а при слабом нагревании — красный осадок закиси меди, Сu2O. Действуя на синие растворы солей окиси меди сернистой, фосфористой кислотой и т. п. низшими степенями окисления, можно получить бесцветные растворы солей закиси меди. Соли закиси меди нестойки и сравнительно легко переходят в соли окиси меди. Соли закиси меди представляют много общего с солями окиси серебра Ag2O; например, природная Cu2S изоморфна с сернистым серебром, хлористая медь СuСІ, подобно хлористому серебру, нерастворима в воде и растворяется в аммиаке, йодистая медь CuJ (белое тело), подобно йодистому серебру AgJ, нерастворима в воде и аммиаке. Соли окиси меди являются наиболее стойкими; из них наиболее известными являются: сернокислая медь, или синий купорос, CuSO45Н2O, при нагревании он теряет элементы воды и превращается в белый порошок CuSO4, жадно соединяющийся с водой. Поэтому он употребляется для обезвоживания винного спирта. Растворы медного купороса служат для гальванопластики. Малахит представляет основную углекислую медь, СuСO3.Сu(ОН)2, средней же углекислой соли, СuСO3, неизвестно. Соли окиси меди способны присоединять к себе аммиак: так, при пропускании над безводной CuSO4 аммиака получается соединение состава CuSO4 .5NH3, аналогичное CuSO4.5Н2O. Во влажном воздухе оно переходит постепенно в соединения: Сu8O4.4NН3.Н2O, СuSO42NН3.3Н2O, CuSO4NH3.4Н2O. О добывании и технологии меди см. приложение.

И. Кб.

1. Медные руды. Главнейшими медными рудами служат следующие минералы: мирный колчедан, или халькопирит (CuFeS2), медный блеск, или халькозин (Cu2S), блеклая медная руда мышьяковистая [As2S2(Cu2, Fe, Zn)4], или сурьмянистая [Sb2S7(Cu2, Ag2, Fe, Zn)4], пестрая медная руда, или борнит (Cu2FeS3), атакамит (СuСl2.ЗСu(ОН)2), малахит [CuCO3.Cu(OH)2], медная лазурь, или азурит [2CuCO3.Cu(ОН)2], куприт (Сu2O), самородная медь. В различных месторождениях к этим распространенным медьсодержащим минералам примешиваются и более редкие: медное индиго, или ковеллин (CuS), медный купорос, или хальконтит (CuSО4.5H2O), хризоколла, или кремнекислая медь (H2CuSiO4.H2O) и мн. др. Из всех указанных минералов наиболее распространен медный колчедан. Вместе с тем в большинстве случаев он является минералом первичным. Другие же медьсодержащие минералы, за немногими исключениями, происходят из него в результате разнообразных химических реакций. Медный колчедан встречается в тесной смеси с другими сернистыми минералами, особенно часто с пиритом, затем с магнитным колчеданом, свинцовым блеском и цинковой обманкой. Поэтому распространеннейшей медной рудой служит механическая смесь пирита с медным колчеданом. Но сернистые соединения в условиях, господтвующих на земной поверхности, мало устойчивы. Они более или менее легко переходят в окисные соединения. Такого рода изменения и происходят в поверхностных частях залежей сернистых медных руд. Если последние верхней своей частью располагаются выше горизонта грунтовых вод, то в них можно различить три пояса. Верхний пояс представляет область окисления. Здесь сернистые металлы под влиянием О, СО2 и атмосферных вод переходят в окислы и углекислые соединения. Пирит превращается в водные окислы железа, главным образом, в лимонит (2Fe2О3.3Н2О). Из медного колчедана получается тот же лимонит и разные окисленные медьсодержащие минералы: куприт, азурит, малахит, xризоколла. Очень характерно для этой зоны присутствие значительных количеств самородной меди, как промежуточного продукта происходящих реакций. В весьма больших количествах находится здесь нередко и малахит. Медные соединения отличаются сравнительно значительной растворимостью. Атмосферные воды выщелачивают их отсюда и сносят вниз. Таким образом, поверхностные части месторождения, расположенные в зоне окисления, являются более бедными по содержанию металла. Часто в этой зоне остается почти один бурый железняк. Поэтому верхнюю измененную часть месторождения называют «железной шляпой». Растворенные наверху медные соединения проникают вниз и вновь начинают осаждаться обычно немного выше горизонта грунтовых вод. Здесь располагается второй пояс залежи — зона цементации. Содержание руды тут повышено и иногда очень значительно. Для зоны цементации характерно появление в значительном количестве медного блеска, пестрой медной руды, самородной меди. Третий пояс месторождения представляют мало измененные его части — это зона нормальной первичной руды.

При современном состоянии техники для выгодной добычи металла минимальное количество Сu в рудах должно равняться: для сернистых руд 2—3%, для окисленных при обработке их мокрым путем — от ½ до 2%. Полезными примесями к медным рудам служат Au, Ag, и в случае присутствия в массе руды магнитного колчедана, Ni. Золото может быть извлекаемо из медных руд при минимальном содержании в 0,00015% = 1,5 г на тонну, а серебро — при содержании в 0,01—0,15%.

Наиболее обычными месторождениями медных руд являются жильные месторождения. Нередки также месторождения контактово метаморфические и залежи среди осадочных горных пород. Магматические выделения (выделения из расплавленной огненно-жидкой вулканической массы при ее остывании) встречаются значительно реже. Самым выдающимся месторождением медных руд по праву считаются окрестности городка Бютт (Butte) в штате Монтана Северной Америки. Здесь сильным развитием пользуются изверженные породы третичного возраста, в которых и проходят рудоносные жилы. Руда здесь сернистая, главным образом, медный колчедан. Жилы обладают большой мощностью, в среднем около 3 метров, а нередко их мощность достигает исключительных размеров, в 30—40 м. Жилы тянутся на большую глубину, а их горизонтальное протяжение доходит до 3 верст. Среднее содержание меди около 6—7%. В руде содержится небольшая примесь Аu и Ag. В жилах ясно обнаруживаются различные качества руды по указанным выше поясам. Одной из лучших жил здесь является жила Анаконда со средней мощностью около 15 м. Ее верхние части (зона окисления) содержат окисленные соединения меди и очень бедны этим металлом (всего до 1% Сu), представляя типичную железную шляпу. Эта зона идет на глубину 60—120 м от поверхности. Затем начинается зона цементации с сильно обогащенной рудой. Из рудных минералов тут преобладают медный блеск, пестрая медная руда, ковеллин. Выделения чистого медного блеска здесь достигают иногда весьма значительных размеров. Обогащенный пояс цементации идет на глубину до 500 м, а ниже располагается зона нормальной руды с преобладанием медного колчедана. Рудам Бютта немного уступают по своему богатству месторождения Верхнего озера в штате Мичиган. Эти месторождения очень оригинальны. Рудой в них преимущественно служит самородная медь, а соединения меди — окисленные и сернистые — играют второстепенную роль. Медь здесь то выполняет вместе с другими минералами разнообразные трещины среди горных пород, образуя жилы, то появляется, как цемент в конгломератах, то распределяется в мелафирах, выполняя в них пузыристые пустоты и мелкие трещины. Среднее содержание меди в рудах равно 3—4%, но при разработках попадались самородки меди исключительной величины, — в сотни пудов. В одном из рудников в 1857 г. была встречена глыба меди в 500 тонн весом. До открытия месторождений Бютта рудники Верхнего озера первенствовали в мировой добыче меди.

В 3ападной Европе к числу наиболее замечательных месторождений относятся рудники Гуельва в Испании, германские рудники близ Раммельсберга и в Маансфельде. Рудники Гуельвы импонируют своей древностью. Они разрабатывались еще финикиянами, римлянами и карфагенянами. Рудные залежи имеют форму чечевиц, мощность которых доходит до 150 м. Содержание Сu в поверхностных частях, в поясе железной шляпы, от 1 до 4%, а в зоне цементации — до 10—15%. При Раммельсберге сернистые медные руды представляют пластообразную залежь, расположенную между опрокинутыми слоями нижнего и среднего девона. Залежи обнаружены в трех мульдах; из них главная тянется по простиранию на 5 км. Средняя мощность залежи около 12 м. Разработка рудников Раммельсберга началась в Х столетии. Единственным в своем роде является маансфельдское месторождение медных руд. Месторождение это приурочено к толщам осадочных горных пород, имеющим спокойное залегание. Медные руды представляют черный сильно битуминозный и потому горючий сланец, проникнутый тончайшими выделениями сернистых медных руд. Этот медистый сланец является нижним горизонтом цехштейна — одного из ярусов пермской системы. Рудный пласт здесь очень тонок: его мощность колеблется в пределах от 8 до 17 см (т. е. около ¼ аршина); содержание Сu тоже незначительное — от 2 до 3% с 5 кл. Ag на 1 тонну меди. Тем не менее, месторождение имеет важное промышленное значение, потому что рудный слой распространяется на значительную площадь, отличается замечательным постоянством и правильным залеганием, что дает возможность развивать работы до огромных размеров. В Маансфельдском районе общая длина штолен, штреков и других выработок, проводимых на рудниках в течение года, доходит до 40 км.

В России наиболее богат медными рудами Кавказ. Руды здесь преимущественно сернистые. К числу лучших кавказских месторождений медных руд относятся жильные месторождения в зангезурском уезде. Расположены они вблизи персидской границы, в области, в строении которой существенное участие принимают новейшие излившиеся вулканические горные породы. Многочисленные жилы прорезывают их толщу в различных направлениях. Жилы — кварцевые, а оруденяющими минералами в них являются смесь медного и серного колчеданов, пестрая и блеклая медные руды. Свинцовый блеск примешивается редко, цинковая обманка чаще. Рудные жилы образуют несколько групп. Главная из них Катар-Ковартская, занимает площадь около 10 кв. верст. Падение жил очень крутое, от 45 до 90°. Мощность изменяется от нескольких см, до 1,5 м. Длина наиболее крупных жил не превосходит 200 м. В глубине они также скоро выклиниваются. Но незначительные размеры отдельных жил компенсируются групповым их расположением. Содержание Сu колеблется от 4% до 18%, будучи равно в среднем 10—12%. Из других кавказских месторождений медных руд заслуженной известностью пользуются месторождения Кедабекских рудников, в Елисаветпольской губернии, и Алавердских, в Тифлисской губернии. Кедабекское месторождение заключено в горе Мис-Даг, которая слагается кварцитами. Месторождение состоит из нескольких штоков, имеющих значительные размеры и залегающих на различной глубине среди этих кварцитов. Кедабекское месторождение дает ежегодно около 6 млн. пудов медных руд с средним содержанием Сu в 2—3%. Алавердское месторождение расположено в борчалинском уезде в ущелье реки Ляльвар. Руда образует пластообразную залежь среди продуктов разложения новейших вулканических горных пород. Средняя мощность залежи около 6 саженей. Урал также довольно богат медными рудами. К числу лучших его месторождений относятся Меднорудянск, Богословский округ. Меднорудянское месторождение налегает среди девонского известняка и представляет неправильную залежь, простирающуюся на весьма значительную глубину. Верхняя часть месторождения до глубины 93 саженей уже выработана. Это была зона окисления и отчасти зона цементации. Медными рудами тут являлись, главным образом, малахит, куприт, хризоколла, медный блеск. Ниже, в первичной зоне преобладают медный и магнитный колчеданы. Рудники Меднорудянска дают ежегодно до 6% млн. пуд. руды с средним содержанием Сu от 2 до 4%. Месторождения Богословского округа типично контактовые. Они залегают в контакте авгитово-гранатовой породы с известняками. Среднее содержание Сu в здешних рудах от 2% до 3%, а годичная добыча руды немного больше 4 млн. пуд. В средине прошлого столетия медные рудники в значительном количестве были разбросаны в обширной области западного Приуралья. Наибольшей известностью из них пользовались Юговские рудники Пермской губернии, Васильевские на реке Деме Уфимской губернии, Каргалинские, близ Оренбурга. Рудой служил, главным образом, землистый малахит, образующий вкрапленности в песчаниках и глинах пермской системы. Рудные залежи имеют неправильную лентообразную или пластообразную форму. Среднее содержание Сu — 2—4%. В настоящее время разработка этих руд совершенно прекратилась. В различных частях Азиатской России месторождения медных руд известны в большом количестве; но их изучение со стороны благонадежности и эксплуатации представляет дело будущего. В настоящее же время меднорудная промышленность развита здесь очень слабо.

А. Нечаев.

Рис. 1. Обжигание в кучах: руда сваливается на деревянной подстилке rr слоями так, чтобы более крупные куски расположились внизу, а помельче кверху. Затем дрова зажигают или сбоку, либо через шахту, устраиваемую в средине кучи, и дают им гореть; при этом нижние куски раскаляются, их сера сгорает в сернистую кислоту, и выделяющейся, при все более и более подвигающемся вперед процессе обжигания, теплотой поддерживается горение кучи; длится оно, смотря по содержанию серы, недели и даже месяцы. Если бы в отдельных кусках руды оказалось еще слишком много серы, то их надо подвергнуть вторичному обжигу. При значительной потере времени и топлива, этот способ обжигания не дает однородного продукта, а выделяющаяся сернистая кислота вредно действует на окружающую растительность.

2. Технология меди. Медные руды можно разделить на чистые и нечистые. Под нечистыми рудами подразумеваются такие, которые содержат примесь трудно удаляемых металлов: мышьяка, сурьмы, свинца и олова. Железо может находиться и в чистых рудах. Чистые руды разделяются на 2 группы: 1) окисные руды и самородная медь и 2) сернистые. «Медными рудами» называются не только медные минералы, но и горные породы или железные руды, в которых находится сравнительно немного медного минерала. Большая часть меди добывается из сернистых ее соединений; меньше меди добывается из мышьяковистых и сурьмянистых соединений, из закиси меди и солей. В немногих местах перерабатывается самородная медь.

Медь извлекается из руд сухим путем, мокрым и электрическим. Сухой путь самый древний; он применяется для руд с большим и средним содержанием меди. Мокрый путь практикуется в случае бедных руд как окисных, так и сернистых. Мокрым путем обрабатывают также медные полуфабрикаты (штейны), когда извлекают из них золото и серебро. Электрический путь предложен в конце прошлого столетия и пока мало практикуется для непосредственного извлечения меди, но он получил большое значение при рафинировании меди. Добывание меди сухим путем может производиться различно: из сернистых руд, окисленных руд в самородной меди. Так как окисленные руды и самородная медь встречаются гораздо реже сернистых руд, еще реже они бывают богатыми рудами, то наиболее обыкновенный случай добывания меди сухим путем есть переработка сернистых руд. Переработка самородной меди и окисленных руд совершается большей частью вместе с сернистыми медными рудами или с прибавкой железного колчедана, тоже, как и сернистых медных руд. Обработка сернистых медных руд сухим путем представляет в большинстве случаев очень сложную операцию, заключающую в себе, по крайней мере, 3 последовательных работы: плавку на купферштейн (или роштейн), плавку на черную медь и рафинирование черной меди. К ним обыкновенно присоединяется, по крайней мере, 1 обжигание; иногда же обжиганий бывает несколько и плавок на штейн тоже несколько, так что число отдельных операций может доходить до 6—8 и более. Сущность всей обработки состоит в том, что, прежде всего, выплавляют из руды нечистую сернистую медь (купферштейн), ее обжигают в окись меди (окисление); из последней восстанавливают металл или углеродом, или серой сернистой меди. Усложнение работы проистекает; 1) от бедности меди руд, 2) от того, что они обыкновенно содержат много железа, от которого надо отделить медь, и 3) от могущего быть в них присутствия многих других тяжелых металлов, которые нельзя оставить в выплавляемой меди. До средины XIX века обработка сернистых медных руд сухим путем производилась двумя способами: немецким (или шведским) и английским. Отличались они друг от друга тем, что в немецком способе все восстановительные плавки производились в шахтовых печах, все обжигания в кучах или стойлах, а рафинирование в горнах, причем восстановителем в немецком способе был исключительно углерод (древесный и каменный уголь, кокс). В английском способе все операции производились в пламенных печах, причем плавка велась на кварцевом поду печи, восстановителем отчасти служила сера сернистой меди. Теперь нет такого различия в способах: в Англии некоторые операции делаются в шахтных печах, в Германии — в пламенных. Керль считает наиболее рациональным такой порядок операций: сернистые руды обжигают в шахтовых печах, соединяя это с добыванием серной кислоты, обожженную руду плавят на купферштейн в шахтовых печах, производят концентрацию штейна в пламенных печах, выплавляют черную медь в шахтовых печах, рафинируют в пламенных печах. Комбинирование английского способа с немецким составляет смешанный способ. В настоящее время употребляется также видоизменение смешанного способа переработки сернистых руд, называемое бессемерованием. Идея этого способа взята от бессемерования стали. Оно не применяется к медным рудам непосредственно, а только к переработке купферштейна или концентрированных штейнов. Сущность его состоит в том, что в аппарате, подобном бессемеровскому конвертору, продувают воздух сквозь расплавленный купферштейн. Высокая температура поддерживается горением серы и железа; получается черная медь или обогащенный штейн. Таким образом, в этом способе 2 операции смешанного или английского способа, обжигание купферштейна и восстановительная плавка окисленного штейна на черную медь (восстановителем является часть серы сернистой меди), могут быть соединены в одну. Этим достигается значительное сокращение работы и сбережение топлива.

Рис. 2. Обжигание в стойлах: кучи на деревянных подстилках складываются между стенками из камня, кирпича; в стенках имеются отверстия для тяги; это дает возможность правильнее следить за тягой во время обжига и лучше использовать теплоту, но все-таки обжиг еще ведется несовершенно. Сернистый газ выделяется в окружающую атмосферу.

1. Немецкий способ работы слагается из следующих отдельных операций: а) обжигание руды, имеет целью удаление излишка серы, если ее много, удаление битуминозных (смолистых) веществ, углекислоты и воды, которые вредят при плавке на купферштейн, удаление мышьяка и сурьмы. Если руда содержит мало серы и чиста от мышьяка и сурьмы, то обжигание считается излишним, и она идет прямо на восстановительную плавку. До какой степени обжигать, т. е. насколько удалить серу из руды, определяется опытно. Обжигание производится в кучах, стойлах, пламенных печах, и печах для мелочи, в пиритных (шахтных) печах, во вращающихся (револьверных) печах (см. рис. 1-6).

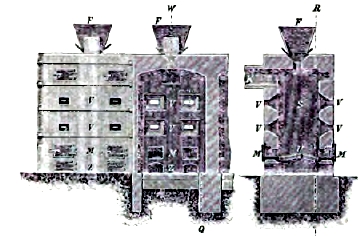

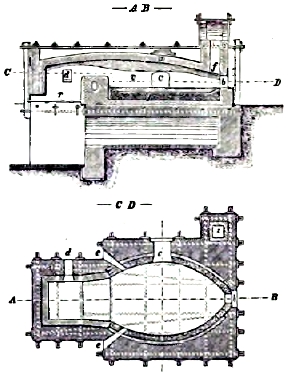

Рис. 3. Обжигание в шахтных печах позволяет непрерывное производство, значительно сберегает топливо при меньшей продолжительности операций и позволяет использовать выделяющуюся при обжиге сернистую кислоту на производство серной кислоты. В шахтовых печах типа, представленного на рис. 3, обжигается руда в виде кусков. S — шахта печи; продолжительной топкой она приводится в раскаленное состояние и чрез воронку F наполняется рудой, которая в шахте ложится на колосниковую решетку U. Руда при доступе воздуха чрез колосник накаливается и начинает гореть. Выделяющийся сернистый газ по каналу К отводится в камеры для производства серной кислоты. Отверстия V служат для разрыхления спекшейся руды; М — отверстия для извлечения обожженной руды. Во время же обжига последние остаются закрытыми.

Обжигание в кучах, стойлах и пламенных печах, с удалением продуктов обжига в атмосферу, надо признать варварским способом, так как выделяющийся сернистый газ вредно действует на окружающее растительное царство (главным образом) и животных. Лучше обжигать в пиритных (шахтных) печах, в полочных печах Малетры, каскадных печах Герстенгёфера, если позволяют условия работы и состав руды, причем сернистый газ отводится и расходуется на добывание серной кислоты. При малом содержании в руде серы, обжигание медных руд производится в пламенных вечах с перемешиванием, как ручной работой, так и действием машины. Обожженная тем или иным путем руда представляет смесь окисей и сернистых соединений меди и железа. б) Плавка на роштейн или купферштейн (сырой камень или медный камень). Последние продукты суть полуфабрикаты при добывании меди из руд и представляют не чистую сернистую медь с примесью большего или меньшего количества сернистого железа. Купферштейн получается восстановительной плавкой из обожженных сернистых руд или непосредственно из медных руд, если она представляет смесь окисленных и сернистых соединений меди и содержание серы вообще невелико. Цель получения штейна — отделение сернистой меди от породы и удаление большей части железа. Попутно при получении штейна удаляют вредные тяжелые металлы: мышьяк, сурьма, цинк и свинец.

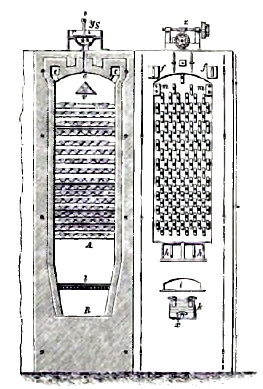

Рис. 4. Печь Герстенгёфера для порошковой руды. Она состоит из шахты А, снабженной треугольными балками из огнеупорной глины. Шахта предварительно накаливается от сжигания твердого топлива (угля, дров). Порошкообразная руда подается из ящика S по каналу а при помощи питательных вальцев и падает в шахту на распределительную балку v, сползает по обе стороны на следующий ряд балок и т. д. Воздух, требующийся для сгорания серы, поступает снизу чрез колосники I и течет вверх навстречу падающей руде. Сернистый газ, продукт сгорания серы руды, удаляется по каналам е.

Выплавка купферштейна, производятся в шахтовых печах. Восстановителем служат по преимуществу углерод и окись углерода. Как топливо, при выплавке употребляются древесный уголь, кокс и антрацит. Тип шахтных печей — низкий (6—9 м).

Рис. 5. Полочная печь Малетра. Руда в виде порошка подастся на полки t шахтовой печи, равномерно распределяется на них при помощи железных граблей и лопат, вводимых на полки чрез отверстия о. Печь предварительно должна быть разогрета. По мере выгорания серы, руда с верхней полки переваливается на нижнюю, а на верхнюю поступает свежая руда. Обожженная руда с самой нижней полки удаляется чрез отверстие k в поддувало w.

Заслуживают внимания печи с водяной рубашкой, изобретенные в Северной Америке (рис. 7). Работа плавки на купферштейн в шахтовых печах ведется так: через колосник вносят в печь обожженную руду, горючее и плавни. Плавнем большей частью служат шлаки, полученные при плавке на черную медь и содержащие много закиси железа. В случае избытка кварца в руде, прибавляют известь для ошлакивания. Кремнезема в шихте берут столько, чтобы шлак был средний между однокремнеземиком и двукремнеземиком. Главное основание в этих шлаках — закись железа.

Рис. 6. Механическая печь Герресхофа — тип полочной печи для порошкообразной руды с механическим приспособлением для перегребания руды с одной полки на другую по направлению сверху вниз. Мешалки приводятся во вращательное движение от нижнего привода.

Лучшее содержании SiО2 в шлаке при выплавке купферштейна — 24—36%. В выплавленном купферштейне содержание серы должно заключаться между 20-30%. Что касается до содержания меди в штейне, то его делают от 20 до 35% (по Керлю), от 30 до 45% (по Осту), от 12 до 60% (по Антипову), в) Обжигание купферштейна имеет целью удаление серы и окисление железа и меди. При этом, смотря по чистоте руды, обжигание бывает или окончательное, за которым следует выплавка черной меди или неполное, после которого производится операция концентрирования. Печи для обжигания купферштейна употребляются шахтовые и пламенные. В шахтовых обжигают, когда нельзя выпускать на воздух сернистого газа, но в них нельзя удалить серу до конца, так что за обжиганием в шахтовой печи следует обыкновенно обжигание в кучах. Пламенные печи допускают изо всех упомянутых способов наиболее скорое и полное обжигание купферштейна; но пламенные печи расходуют больше топлива; кроме того, сернистый газ с дымом удаляется в атмосферу. г) Выплавка черной меди представляет выделение нечистой меди из окисленного обжиганием купферштейна. Это — такая же восстановительная плавка, как получение купферштейна. Продуктами плавки в этот период операции являются черная медь, небольшое количество штейна, называемого дюнштейном, и шлак. Черная медь имеет темный цвет и содержит обыкновенно от 89 до 98% Сu, от 0,7 до 1% S, от 0,01 до 3,4% Fе и пр. Как топливо при выплавке черной меди, древесный уголь предпочитается коксу. Самую операцию выплавки производят в шахтовых печах такого же устройства, как при выплавке купферштейна.

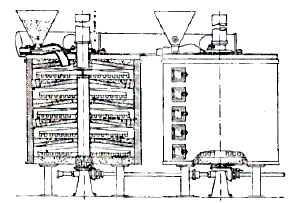

Рис. 7. Американская шахтная печь с водяной рубашкой для выплавки купферштейна или роштейна. S — шахта печи; стенка ее двойная из котельного железа; в промежутке непрерывно течет вода, подаваемая по трубе r и удаляемая по трубе у. Т — выпускное гнездо для выплавленного купферштейна и шлака, закрытое и отъемное. О — глаз шахты для выпуска штейна; n — воздушная коробка, из которой проникает в печь дутье чрез 6—8 отверстий u. К — труба, отводящая дым в пыльную камеру, за которой находятся вертикальная дымовая труба.

2. Английский способ работы. Различие между английским и немецким способом не ограничивается одними аппаратами, но существует и в химических реакциях, а именно: в шахтовых печах топливо играет двоякую роль: служит источником тепла и представляет реагент, производящий восстановительные процессы; в английском способе во время восстановительных планок за топливом остается только роль источника тепла, восстановителем же служит сера, производя такие реакции: Сu2S + 2Cu2O = 6Cu + SO2; Cu2S + CuSO = ЗСu + 2SO2; FeS + 3Fe2O3 = 7FeO + SO2. Операции, из которых слагается английский способ, следующие: а) обжигание руды; б) выплавка роштейна, называемого здесь бронзовым металлом; в) обжигание роштейна; г) выплавка сокращенного штейна, называемого белым металлом; д) обжигание сокращенного штейна и выплавка черной меди, и е) рафинирование черной меди.

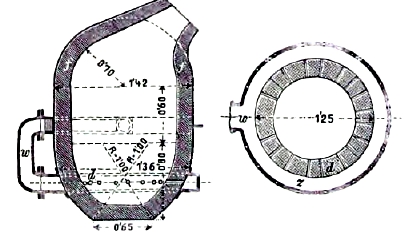

Бессемерование меди введено было в первый раз в Англии Манесом после публикации Бессемером своего способа получения стали. При бессемеровании в подвижных ретортах продувают через расплавленный штейн воздух; теплота, нужная для поддержания вещества в расплавленном состоянии, получается здесь горением железа и серы и соединением закиси железа с кремнеземом; и выделение меди достигается той же реакцией, как в английском способе получения ее, т. е. взаимодействием закиси с сернистой медью. В этом отношении бессемерование меди является лишь видоизменением английского способа получения ее. Бессемеровские реторты для получения меди отличаются от таких же реторт, предназначенных для добывания мягкого железа и стали (см. XX, 152, приложение, 38/39), только тем, что вертикальные сопла, рассеянные по дну обыкновенного бессемеровского конвертора, здесь заменены соплами, вставленными горизонтально в стенку его на некоторой высоте над дном; этим медь, собирающаяся ниже уровня сопел, предохраняется от застывания при действии холодного воздуха, и сопла не закупориваются. Рис. 8 дает представление об устройстве реторты Манеса. Как результат бессемерования - более быстрое получение черной меди при малом расходе топлива, идущего только для подогревания реторты, на плавку купферштейна и двигатель, предназначенный для приведения в действие воздуходувки.

Рис. 8. Бессемеровская реторта для выплавки черной меди. Налево – вертикальный разрез; направо – горизонтальный разрез по соплам d, через которые подается воздух в реторту через расплавленный купферштейн, w – коробка для подаваемого воздуха. Реторта изготовляется из железных клепаных листов; внутри имеет огнеупорную (кварцевую) футеровку f.

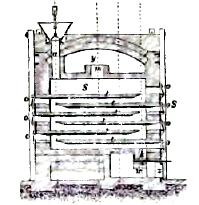

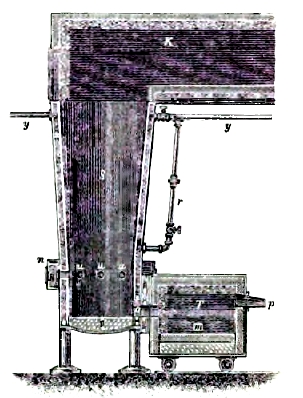

3. Рафинирование меди. Черная медь, представляющая очень нечистый металл, не годится для превращения ее в изделия и для сплавов. Поэтому черная медь подвергается очищению, называемому рафинированием. Рафинирование производят или сухим путем, в печах, или электрическим способом, но большей частью и электрическому очищению предшествует очищение сухим путем. Рафинирование сухим путем производится или в горнах, или в пламенных печах. Первый способ — кустарный; он расходует очень много топлива, и притом дорогого, в виде древесного угля. Поэтому рафинирование в пламенных печах, как наилучший способ очищения меди сухим путем, принят почти повсюду. Пламенные печи для рафинирования меди всегда имеют кварцево-глинистую набойку и устраиваются с дутьем или без дутья. Устройство печи с дутьем представлено на рис. 9.

Рис. 9. Пламенная печь для рафинирования черной меди. Первый вид — продольный вертикальный разрез печи; второй — продольный горизонтальный по уровню пода печи, v —нагревательная камера с подом, сделанным из кварца; r — колосниковая решетка для сжигания угля; d —шуровальное отверстие; f — дымовой канал; ее — каналы для впуска окислительного воздуха в нагревательную камеру; а — отверстие в своде для введения мелочи; с — садочная печь для больших кусков; b — рабочее отверстие; z — дымоход. Рафинированная медь вычерпывается чрез рабочее отверстие b.

Рафинирование состоит из следующих операций: плавки, окисления, кипения и дразнения. Прежде всего, черную медь проплавляют при высокой температуре и закрытом рабочем отверстии, причем посторонние металлы окисляются наряду с медью, но образующаяся закись меди уходит, главным образом, в расплавленный металл и там окисляет посторонние металлы и еще оставшуюся серу. После того, как плавающий на расплавленном металле шлак, образованный из посторонних окисей, несколько раз спускают, медь начинает сильно кипеть (томиться) и разбрасывать брызги и, когда это явление проходит, оказывается полной пузырей. Чтобы удалить их, расплавленный металл перемешивают свежесрубленным деревянным шестом (дразнение). Чтобы под конец сделать металл более вязким, кислород, поглощенный им при выдразнивании, должен быть почти совершенно удален, и этого достигают, покрывая расплавленный металл угольной пылью (мелочью) и вставляя в него дразнилку; при наступающем вскипании уголь приходит в тесное соприкосновение с закисью меди и восстановляет ее. От времени до времени зачерпывают ковшом пробу; наблюдают ее излом, подвергают ковке в холодном и горячем состоянии и, убедившись, что металл готов (очищен), прерывают процесс; после некоторого охлаждения медь вычерпывают в чугунные или медные формы. В последнее время прибавляют при выдразнивании к меди, которая должна быть свободна от висмута и свинца, около 1/100 фосфористой меди (с приблизительно 7% фосфора) и получают в этом случае очень плотный, вязкий и прочный металл.

Добывание меди мокрым путем. Встречаются руды, которые содержат медь в виде растворимых в воде солей (например, медный купорос); тогда процесс растворения очень прост. Равным образом пригодны для этой цели окись и углекислые соли. Растворителем берут тогда соляную кислоту, растворы хлористых металлов (например, FeCl2 + NaCl) или серную кислоту. Даже руды с медными соединениями, не так легко растворимыми, можно привести в такое состояние, что они становятся пригодными для обработки мокрым путем, если эти руды, вследствие малого содержания меди, невыгодно подвергать выплавке. Процессом выветривания, окислительным или хлорирующим обжигом, обработкой железными окисными солями, действующими окисляющим, соответственно хлорирующим образом, получаются тогда сернокислые или хлористые соли меди, которые легко растворимы в воде или разбавленных кислотах. Из полученных растворов осаждают медь в виде металла при посредстве других металлов, в большинстве же случаев при посредстве железного лома (получение цементной меди). Черную медь, содержащую благородные металлы, превращают сначала в меди купорос, причем благородные металлы остаются в осадке (шламе); из растворов медного купороса можно получить медь цементацией. Для растворения черной меди ее гранулируют, гранулы (зерна) помещают в деревянные, выложенные свинцом, ящики, в которые снизу поступает воздух, обливают медь время от времени умеренно разбавленной серной кислотой; при этом медь окисляется воздухом и растворяется в кислоте, оставшийся ил (шлам) содержит благородные металлы, свинец (в виде сернокислой соли) и другие нерастворимые вещества. Раствор серно-медной соли перерабатывается на медный купорос.

Электролитическое рафинирование и электролиз. Для добывания из черной меди благородных металлов во всех больших производствах устанавливается электролиз. В деревянном ящике, выложенном свинцом или сделанном непроницаемым другим каким-либо путем, подвешивают в виде пластин медь, предназначаемую для осаждения благородных металлов и других металлических примесей. Между этими пластинами, а также впереди и сзади конечных пластин ряда, но изолированно от них, подвешивают на одинаковом расстоянии пластины из чистой красной меди. Электролитом употребляют в ящике кислый, не слишком разбавленный раствор медного купороса. Соединяют все медные пластины, предназначаемые для рафинирования, и все пластины из чистой меди с источником тока, так чтобы первые служили анодом, а вторые — катодом в электролитической ванне. Для получения обыкновенных плотных осадков меди на катодных пластинах приходится обращать внимание на плотность тока, концентрацию и состав электролита. За плотность тока принимают 20—40 ампер на кв. метр при 5 см расстояния электродов. Концентрацию электролита выбирают такую, чтобы в 1 метре его содержалось около 150 г концентрированной серной кислоты и 150 г кристаллического медного купороса. Одновременно с медью с анодных пластин переходят в раствор различные примеси, например, железо, никель, кобальт, но при удачно выбранных для меди плотностях тока и напряжениях на полюсах динамо-машины, они не осаждаются раньше, чем их количество в электролите не перейдет определенного предела; тогда рекомендуют очистить электролит, именно переработав его на медный купорос или цементную медь. Другие же примеси в анодной меди, как, например, золото, серебро, свинец (в виде сернокислой окиси и перекиси), осаждаются в виде нерастворимого осадка на дне сосуда, так как эти металлы, по растворении меди, теряют свою связность. Осадок образует так называемый анодный ил (шлам); он собирается отдельно и перерабатывается различно, смотря по составу. Электролитическое рафинирование меди, столь выгодное для получения меди с большей электропроводностью и для выделения из нее небольших примесей благородных металлов, невыгодно по дороговизне всего устройства, по большому месту, занимаемому электролитическими ваннами, по медленности процесса и по необходимости держать большой капитал в меди долгое время без оборота. Невыгода электролитического способа увеличивается, если анодная медь очень нечиста, и электролит приходится часто возобновлять. Все эти невыгоды окупаются тем, что электролитическая медь продается по значительно высокой цене сравнительно с рафинированной сухим путем.

Употребление меди. Красная медь служит для изготовления многих сосудов, аппаратов и машинных частей и пр., употребляемых в домашнем быту и технике; особенно в электротехнике — как материал для проводов. Также употребляется большое количество меди в художественных изделиях и для гальванопластических целей. В технике сплавов медь играет роль основного вещества в большинстве самых важных сплавов (бронзы, латуни, пейзильбера и т. д.). Для получения некоторых соединений, например, медного купороса, окиси меди, фосфористой меди, медных красок, вроде яри-медянки, употребляется красная медь, причем многие медные препараты изготовляются не только из побочных продуктов медной фабрикации, но и из металлической меди и отбросов приготовления медных валов (стружка при обточке) и медных кованых изделий. Медь в технике применяется в виде медных листов, которые приготовляются разных размеров и толщины, смотря по назначению, а также в виде медной проволоки, медных сеток и т. д.

Медные сплавы. Важнейшие из них: 1) бронзы — это сплавы меди с оловом, марганцем и фосфором (подробности см. бронза); 2) латуни — сплавы меди с цинком и 3) сплавы меди с никелем, с никелем и цинком. Латуни: сплавы меди с цинком, содержащие до 35% Zn, прекрасно обрабатываются на холоду, но в то же время они красноломки; сплавы, содержащие от 35 до 45% Zn, хуже обрабатываются на холоде, но зато ковки в нагретом состоянии; сплавы, содержащие более 45% Zn, отличаются хрупкостью и находят небольшое практическое применение. Сплавы, содержащие до 18% Zn, имеют красноватый цвет и в виде листов носят название томпака, а в виде отливок — красной медью; сплавы с содержанием цинка более 19% в виде листов называются латунью, а в отлитом виде — желтой или зеленой меди. Латунь, содержащая 62% меди, 37% цинка и 1% олова, называется морской латунью, так как она хорошо сопротивляется действию морской воды, а потому листами такой латуни обшивается дно морских кораблей. Медно-никелевые сплавы: сплав, содержащий 79% меди и 21% никеля, носит название мельхиора, употребляется для изготовления столовых изделий (чайников, кофейников, ложек, вилок и т. д.); белый сплав для ложек, вилок содержит 57% меди, 19% цинка и 24% никеля; мельхиор (нейзильбер, аргентан) имеет разный состав: от 40 до 65% меди, от 13 до 30% цинка и 10—30% никеля; нейзильбер имеет цвет желтовато-белый или белый, иногда по цвету не отличается от серебра 0,750 пробы; способен принимать хорошую политуру, долго сохраняет свой цвет и блеск, как на воздухе, так и в воде; даже слабые, разбавленные кислоты, например, уксусная, на него мало действуют.

Литература: Л. Любавин, «Техническая химия», IV том; Антипов, «Металлургия меди»; Б. Н. Померанцев, «Металлургия меди»; Евангулов, «Технология металлов. Сплавы»; И. В. Ричардс, «Расчеты по металлургии», 3 ч., перевод Кошкина; Ортин, «Плавка золото- и серебросодержащих медных руд на Благодатных рудниках», Журнал Русского Металлургического Общества 1912 г.

Е. Орлов.

| Номер тома | 29 |

| Номер (-а) страницы | 483 |