Мельницы

Мельницы.

К группе машин, известных под общим названием мельниц, относится ряд машин разных конструкций, предназначенных для размельчения разных продуктов скалыванием, срезанием, растиранием, раздавливанием и ударным дроблением. Все машины под общим названием мельницы различаются между собой 1) по форме рабочих органов (поверхностей), 2) по активности рабочих органов (поверхностей), 3) по способу расположения рабочих поверхностей и 4) по продолжительности воздействия рабочих поверхностей на размалываемый продукт. Форма рабочих органов (расположенных обыкновенно по поверхности) определяется в мельнице: а) или в виде резцов с тем или другим сечением, б) или в виде некоторой поверхности с большим коэффициентом трения по отношению к размалываемому материалу и, наконец в) в виде отдельных элементов, приспособленных для удара (металлические штифты, песты и. т. п.). Активность рабочих поверхностей выясняется в существующих конструкциях мельниц тем, что либо а) одна из рабочих поверхностей неподвижна, либо б) обе рабочие поверхности перемещаются с одинаковой либо дифференциальной окружной скоростью. Расположение рабочих поверхностей определяется тем, что либо а) рабочие поверхности имеют общую ось вращения, либо б) параллельные оси вращения. Оси вращения рабочих поверхностей могут быть горизонтальные или вертикальные. Продолжительность воздействия рабочих поверхностей определяется тем, что рабочие поверхности производят свое действие на размельчаемый продукт многократно или однократно. При многократном воздействии на продукт правильное действие на размалываемый продукт может быть достигнуто только при условии, что рабочие поверхности представляют собой циллиндрические или конические поверхности, вписанные одна в другую при горизонтальной или вертикальной оси вращения (колоколообразная мельница, винтовая мельница), или когда машина снабжена плоскими параллельными рабочими поверхностями с горизонтальной или вертикальной осью вращения (жерновые постава с вертикальной и горизонтальной осью вращения, бегуны с подвижным подом). При однократном воздействии на продукт рабочих органов, вследствие того, что в машинах этого класса оси вращения рабочих поверхностей расположены в разных плоскостях, и так как окружные скорости вращения по линии обработки продукта (для получения его в однородном виде) везде должны быть одинаковые, рабочие поверхности могут быть а) цилиндр и плоскость, б) две цилиндрические поверхности с виутренним касанием и в) две цилиндрические поверхности внешнего касания. В случае одновременного скалывания и срезания окружные скорости парно работающих поверхностей бывают различны, т. е. рабочие поверхности имеют дифференциальные скорости. К первому типу а принадлежит «бегун» (фалевка). Ко второму типу, б — однороликовая мельница «Гриффина». К третьему типу в — обыкновенные вальцовые постава.

Первой конструктивно выработанной мельницей уже издавна считался жерновой постав, обыкновенный с верхним бегуном. Только в начале XIX в. встречаем жерновые постава с вращающемся нижним и неподвижным бегуном. В конце XIX в. начинают применяться постава с горизонтальной осью вращения (типа «фермерская», Селекта, Перплекс, Монарх и т. п.). В VI в. для дробления горных пород стали применять толчеи, и только в XIX в. на смену им явились дробилки, глокенмюлле и т. п. мельницы. В том же XIX в. для мелкого размельчения продукта начали применяться вальцовые постава для сравнительно мягких продуктов и дизмембраторы, дезинтеграторы, шаровые мельницы для продуктов большей твердости. Один и тот же тип мельниц, применяемый при разных производствах, известен под разными названиями. Так, например, дробилка известна еще под названиями: камнедробилка, соледробилка, костедробилка и т. п. Жерновой постав (рис. 1) состоит из следующих частей: из жерновов — нижнего и верхнего (бегуна), веретена с приводным шкивом или шестерней, параплицы, варжи (горловой подшипник), подпятника, вылегчивательного приспособления и питательной воронки. Лучшие жернова для размельчения зерновых продуктов — кварцевые (из камнеломен «La Ferte sous Jonare» во Франции; в России хорошие кварцевые жернова добываются близ ст. Сулея (Северо-западная железная дорога). Для других целей идут другие породы камней для жерновов (базальт, трахит, гранит, порфир и песчаники). Лучшие песчаниковые жернова добываются у нас в окском и днепровском бассейнах. В последнее время стали применять искусственные жернова. Основным материалом для искусственных жерновов служат следующие горные породы: кварц, кремень, корунд, карборунд и т. п. В качестве цементирующих материалов являются магнезит, хлористый магний, стеклянный раствор, соляная и другие кислоты. Цельные жернова бывают только песчаниковые; кварцевые же жернова приготовляются из отдельных кусков и по окружности обхватываются железными обручами. Как песчаниковые, так и кварцевые жернова для целей размола подвергаются наковке (оскардами, рябчиками, кронгамерами).

Рис.1.

Основная цель наковки — не только способствовать разрезанию и измельчению зерна, но — что еще важнее — способствовать передвиганию размалываемого продукта и вентилировать этот последний. Наковки бывают прямолинейные или круговые. При необходимости получить жерновами крупный продукт — лучшей наковкой должно признать прямолинейную, а при желании получить мелкий продукт — наковку круговую. Существенным требованием при выборе той или другой наковки является то, чтобы две совместно работающие наковки не пересекались бы между собой в двух точках. При насечке жерновов фигура бороздок не может оправдать всего своего значения, если не будет соблюдена надлежащая точность при выполнении каждой канавки. Глубокая часть борозды должна быть расположена в бегуне (при движении жернова) всегда впереди, а в нижнике — в обратном направлении.

Рис. 2.

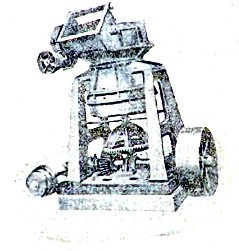

Колоколообразная мельница (тип машины многократного действия, рис. 2) применяется для предварительного размола соли, сульфата, гипса, шпата, глины, угля и дерева, для целлюлозного производства. Размалываемый продукт попадает между вписанными друг около друга конусами, снабженными на своей поверхности рабочими органами своеобразной формы (как в кофейных мельницах). Наружный конус неподвижен, внутренний насажен на валу и особым вылегчивательным приспособлением может быть поднят выше или опущен ниже, чем достигаются различные степени крупноты размола.

Рис. 3.

Внутренний конус с его обечайкой состоят из зеркального чугуна или — в векторных случаях — из фосфористой бронзы. Собственно рабочие поверхности делаются обыкновенно съемными и могут быть приготовленными и запасными с более (или менее) крупным видом очертаний рабочих частей.

Дизмембраторы (тип мельниц ударного действия, рис. 3) применяются при желании получить очень мягкий размол породы твердости соли, мела (краски и т. п. материалов). В последнее время Г. Лютер в Брауншвейге строит их с открывающимся боком, на котором концентрически размещены несколько рядов штифтов (билей); штифты эти расположены таким образом, что они входят в промежутки между концентрически расположенными штифтами вращающейся шайбы, наглухо насаженной на горизонтальной оси. Штифтам придают круглую форму или форму параллелепипедов или, наконец, форму сегментов. Подлежащий размолу продукт подается приемной воронкой к центру вращающейся шайбы, здесь он подхватывается вышеупомянутыми штифтами нижними и последовательно передастся из одного ряда штифтов на другой, пока продукт, размолотый до надлежащей степени, выводится вон из дизмембратора.

Рис. 4.

О дезинтеграторах см. XVIII, 132.

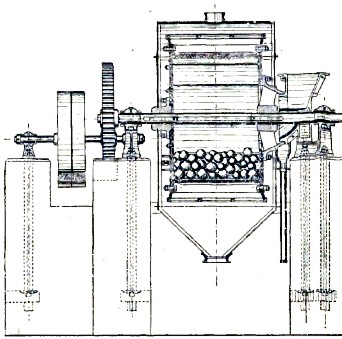

Шаровые мельницы, (тип мельниц ударного действия, рис. 4) применяются для размола шамота, жженой извести, известкового камня, кирпича, угля, гипса, мягких руд, мрамора, фосфоритов, стекла, формовочного песка, чугунных стружек и т. п. Процесс размола достигается в этих мельницах при помощи стальных шаров различной величины; эти шары при вращении барабана поднимаются вверх и потом падают на размалываемый продукт, чем и достигается размол его.

Рис. 5.

Трубчатые шаровые мельницы, (тип мельниц ударного действия, рис. 5) состоят из цилиндрического железного барабана, выложенного внутри панцирными плитами особой крепости. Органом размола являются стальные шары. Подлежащий размолу продукт подается черпаком в полый шип и попадает, таким образом, в середину барабана. Готовый продукт удаляется либо через противоположный полый шип, либо через особое отверстие в барабане. Степень размола регулируется изменением числа оборотов приемного червяка: чем больше продукта поступает в барабан, тем скорее он проходит через мелющее пространство и тем крупнее степень размола его.

По длине трубчатые мельницы располагаются на особых роликах для лучшей разгрузки шипов барабана.

Рис. 6.

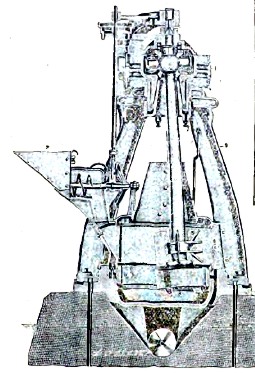

Мельница Гриффина (рис. 6) принадлежит к типу мельниц однократного действия. 1 — означает приводной шип, 2 - шаровой тип стойки, приводящей в движение рабочий орган, 3 — разрыхлители, 4 — поверхность, по которой производится размол, 5 — лопасти вентилятора, 6 - сито, 7 — приемная воронка, 8 — приемный винт, число оборотов которого изменяется при помощи ступенчатого шкива. Просеянный продукт попадает в винт, расположенный в фундаменте машины, и им постепенно отводится размолотый продукт. Коническая ступица приводного шкива покоится на 4 стойках 9, которые с своей стороны прикреплены к основной плите 10, расположенной на бетонном фундаменте, который должен быть изготовлен очень прочно. Для производительности мельниц Гриффина большое значение имеет отношение между диаметром рабочего органа и кольцом, с которым рабочий орган приходит в соприкосновение. Нетрудно заметить, что когда шкив 1, а вместе с ним и маятниковую стойку 2 пустим в движение по направлению часовой стрелки, тогда ролик будет вращаться в обратном направлении около рабочего органа, притом со скоростью большей, чем вращается шкив.

Рис. 7.

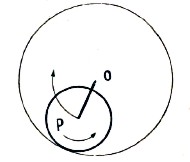

Представим себе (рис. 7) рычаг ОР, который вращается около оси О; пусть на одном конце этого рычага в Р поместим ролик, который пружиной (в мельнице Гриффина это достигается центробежной силой) прижимает ролик к окаймляющему его кольцу. Для простоты допустим, что отношение радиуса кольца к радиусу ролика равно 3:1. Если мы теперь рычаг ОР будем вращать по направлению, указанному стрелкой, около оси О, то ролик будет катиться по кольцу в обратном направлении около своей собственной оси. Если бы Р и О были неподвижны, при полном обороте кольца, ролик сделал бы три оборота. Но если ось Р ролика сама вращается и притом в направлении обратном, то ролик в общем, когда рычаг ОР сделает полный оборот, сделает уже только три без одного оборота вокруг своей собственной оси. Таким образом, если R — радиус кольца, r — радиус ролика, длина рычага будет R—r. Когда рычаг сделает 1 оборот около оси О, то ролик сделает R/r-1 оборота около своей оси Р, или (R-r)/r оборотов сделает рычаг, если кольцо сделает 1 оборот, а именно, имеем 1:(R-r)/r, или рычаг сделает r/(R-r) оборотов около оси О, или, если ролик сделает в минуту n оборотов, то плечо ОР в то же время сделает nr/(R-r) оборотов около центра О. Таким образом в мельнице Гриффина в то же время, как рабочий орган сделает nr/(R-r) оборотов около поверхности 4, маятниковая стойка и шкив сделают только n оборотов около своей оси. Пусть R = 380, r = 230 и n = 200, тогда рабочий орган сделает 200·230/150 = 306 оборотов. Отсюда легко вывести условия производительности на мельнице Гриффина: 1) при изнашивании r — производительность уменьшается; 2) так же если R износится; 3) с увеличением числа оборотов и производительность мельниц Гриффина увеличивается. Так, если R сделался равным 400 (вместо 380) и r = 210 (вместо 230), то будем иметь nr/(R-r) = 200·210/190 = 221 оборотов вместо 306, т. е. производительность мельницы уменьшилась на 28%. Эти условия ясно указывают, что мельницу Гриффина следует применять только для тонких (мягких) размолов, и что следует всегда иметь запасные части.

Рис. 8.

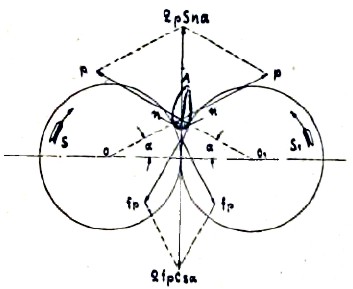

Вальцовая мельница представляет собой тип размельчающих машин с параллельными осями вращения рабочих поверхностей однократного действия. Из этого класса машин на практике применяются цилиндрические рабочие поверхности с горизонтальными осями вращения. Действие рабочих поверхностей на размельчаемый продукт можно разнообразить применением соответственных рабочих поверхностей и изменением относительных скоростей вращения парно-работающих валков. Чтобы рабочие цилиндрические поверхности вообще могли проявить свое действие на размельчаемый продукт, последний должен быть введен в рабочее пространство, втянут в него. Цилиндрические поверхности вальцовой мельницы бывают гладкие, или они представляют собой ряд резцов. В последнем случае вальцы называются рифлеными, и захват продукта рифлями в рабочее пространство возможен при всяких комбинациях скорости и диаметра вальцов. При гладких же валах введение продукта в рабочее пространство обеспечено только при достаточном сцеплении (трением) частиц продукта с рабочими поверхностями, обусловливаемом величиной угла захвата, а этот последний угол определяется величиной диаметра валков, причем большое значение в данном случае имеет и коэффициент трения, изменяющийся в зависимости от материала валков. (Углом захвата называется угол, образуемый направлением реакции размалываемого продукта с линией центров валков). При вращении двух парно-работающих вальцов частица размалываемого продукта А (рис. 8) давит на поверхность валков своим весом в точках касания частицы А с поверхностями валков. Силы трения будут направлены по касательным в точках соприкосновения частицы А с вальцами и будут fp. Если угол захвата будет α, то равнодействующая двух fp, которая и втягивает продукт в рабочее пространство, будет 2fpCos α. Для того, чтобы произошло проталкивание продукта, необходимо, чтобы эта равнодействующая была бы больше равнодействующей силы реакции — 2pCos α т. е.

2fpCos α > 2рSin α или f > tg α

f = tg φ

tg φ > tg α или α<φ

т. е. необходимо, чтобы угол захвата α был меньше угла трения продукта и рабочей поверхности, а это последнее условие при изменении радиусов вальцов вполне выполнимо. Таким образом видим, что диаметр валков определяется теоретически требованиями достаточно энергичной втяжки продукта в рабочее пространство и достаточного сопротивления валка изгибу давлением перерабатываемого продукта. Вальцовые мельницы исполняют все те же действия, что и жернова, т. е. скалывание, разрезание, срезание, растирание, раздавливание, не требуют меньше силы, меньше изнашиваются, не требуют частой нарезки рифлей. О вальцовых станках для размола зерна см. мукомольное производство.

Л. Бершадский.

| Номер тома | 28 |

| Номер (-а) страницы | 434 |