Паровые машины

Паровые машины. Паровые машины суть двигатели, дающие механическую работу за счет тепловой энергии расходуемого в них водяного пара. Подходя к машине из котла или перегревателя с значительным давлением и теплосодержанием, водяной пар, совершая в машине работу, теряет упругость и с пониженным теплосодержанием переходит в атмосферу или конденсатор. Часть этой убыли теплоты пара, в количестве от 50 до 85%, смотря по начальному состоянию пара, типу и размерам машины, утилизируется в работу, а остаток представляет тепловые потери преобразования тепла в механическую работу. По способу преобразования все паровые машины подразделяются на поршневые паровые машины и паровые турбины. В первых давление пара сообщает движение поршню, помещенному в закрытом с концов цилиндре и соединенному или непосредственно, помощью штока, или при посредстве кривошипного механизма с преодолеваемым машиной полезным сопротивлением. По расположению и числу цилиндров паровые машины подразделяются на горизонтальные и вертикальные, одно и многоцилиндровые. В современных паровых машинах, работающих перегретым паром, число цилиндров для стационарных типов не превышает двух; в судовых машинах, лишенных тяжелого маховика и требующих вследствие этого более равномерного распределения движущих усилий, число цилиндров доводится до четырех. Последний (большой цилиндр, цилиндр низкого давления) цилиндр при этом нередко выполняется в крупных машинах, на 6 000—10 000 лошадиных сил, в виде двух отдельных цилиндров половинного объема, чем облегчается выполнение машины, достигается полное уравновешивание подвижных масс и большая равномерность вращения. По числу цилиндров, проходимых паром последовательно, с постепенной потерей в них избытка своего давления, различают машины одно-, двух- и трехкратного расширения. Каждая паровая машина нормальной конструкции состоит из следующих главных частей (табл. І, фиг. 21 и 22), помеченных на чертеже простейшей одноцилиндровой машины с золотниковым парораспределением: цилиндра А с сальником b для поршневого штока, входным d и выходным а отверстиями для пара, камерой парораспределения С и соединительными каналами k для притока и отвода пара; органов парораспределения, заведующих впуском и выпуском пара в рабочий цилиндр и состоящих в данном случае из простого коробчатого золотника v, со штоком s, тягой е и эксцентриком Е; регулятора R с системой передаточных рычагов b, u, для изменения количества пара, поступающего в цилиндр, сообразно с размерами внешней нагрузки машины; поршня K, со штоком S и шатунным механизмом Q, F, Н; коренного вала W с маховиком М, выравнивающим неравномерность вращения машины, и шкивом Т для отдачи полезной (валовой) работы машины внешним сопротивлениям. Вместо шкива на валу машины может находиться якорь динамо-машины, колесо центробежного насоса или вентилятора, шайба динамометра и т. п., в зависимости от назначения паровой машины. Взаимное расположение перечисленных частей паровой машины фиксируется рамой О, с направляющими G для крейцкопфа Q, флянцем для присоединения цилиндра А и коренным подшипником L для вала W. Работа в поршневых паровых машинах получается непосредственно за счет убыли потенциальной энергии пара, характеризуемой уменьшением его давления, без развития в паре значительных скоростей.

Фиг. 1.

В паровых турбинах, наоборот — получение работы возможно лишь после перехода избытка давления (потенциальной энергии) в живую силу (кинетическую энергию), с которой пар подходит к соответственно загнутым лопаткам на окружности турбинного колеса. Каждая турбина состоит из двух главных частей: направляющего аппарата и рабочего колеса. Первый представляет ряд насадок или сопел особой формы, в которых потоку пара придается нужное направление и происходит постепенное нарастание скорости пара за счет убыли ого давления. Выходя с большой скоростью из сопел направляющего аппарата, пар попадает в лопатки рабочего колеса, отклоняется ими от начального направления и, производя на них давление, вращает колесо турбины. С лопаток колеса пар стекает лишь с незначительной скоростью, без избытка давления над пространством выпуска, отдав колесу большую часть имевшейся в нем живой силы. По числу последовательно расположенных рабочих колес, турбины подразделяются на одно- и многоколесные, по направлению потока пара — на осевые и радиальные, по распределению давлений в колесах — на активные, если давления по обе стороны каждого колеса одинаковы, реактивные, если перед колесом имеется избыток давления, и смешанные, или комбинированные, если в турбине имеются оба типа колес. Последняя система, ввиду выяснившихся на практике преимуществ, пользуется в настоящее время наибольшим распространением в средних и больших номерах турбин, от 1000 и до 10 000—16 000 л. с.

Фиг. 2.

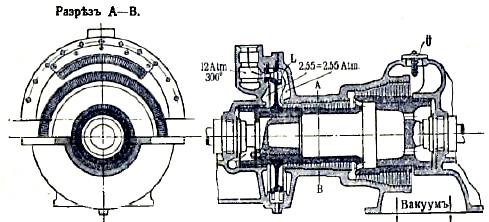

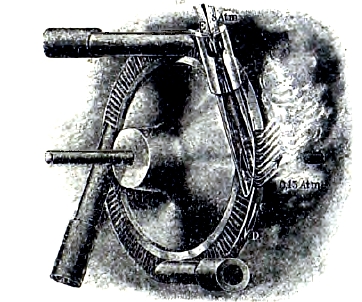

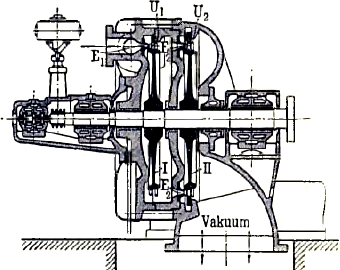

В турбинах малой мощности, до 300—600 л. с., встречается еще одноколесный тип, с особой формой активного колеса, несущего два ряда лопаток и названного, по имени своего изобретателя, американца Кёртиса, колесом Кёртиса. Продольный разрез турбины (фиг. 1) представляет комбинированную турбину с колесом Кёртиса L и следующим за ним рядом из 22+19 реактивных колес. Высота лопаток реактивных колес постепенно возрастает с расширением работающего в турбине пара. К колесу Кёртиса пар подводится соплами, занимающими лишь незначительную часть окружности (парциальный впуск), что видно из разреза по А—В. Предохранительный клапан U защищает корпус турбины от опасного для его прочности повышения давления.

Фиг. 3.

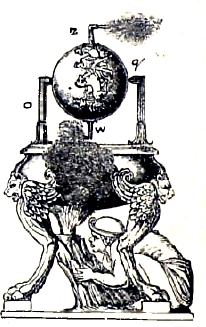

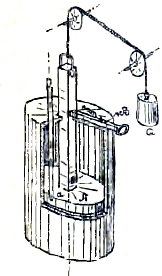

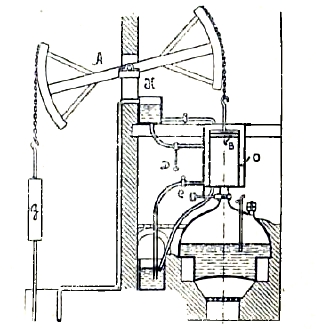

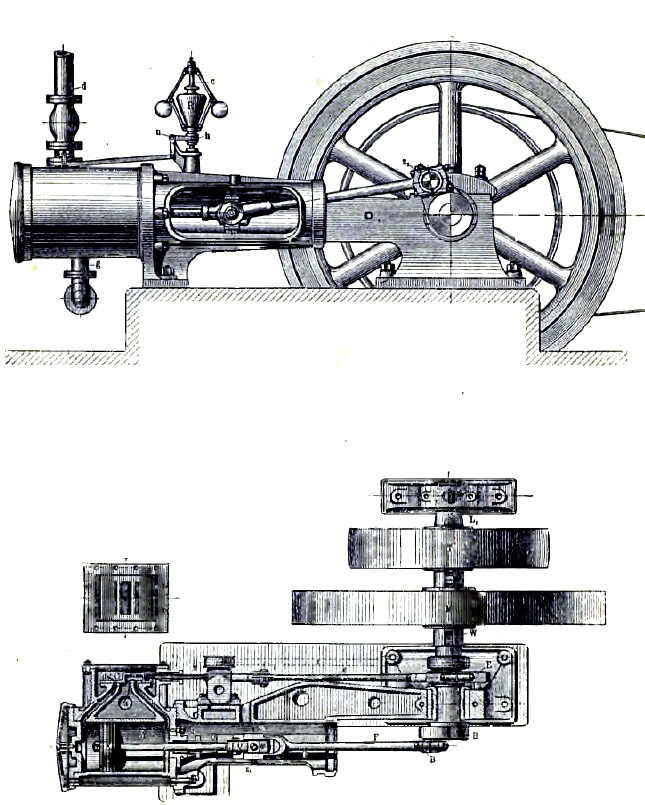

История. Первое описание прибора, действующего паром, сделано Героном за 100 лет до Рождества Христова. Описанный у него прибор, названный эолипилем (фиг. 2) , представлял собой шаровой сосуд, поддерживаемый по диаметру острием q и шарнирной трубкой о. При подогревании налитой в нижний сосуд воды в нем образовывался пар, вытекавший наружу по двум, загнутым по касательной к шару, трубкам z, w. Силой реакции выбрасываемых струй пара сосуд приводился во вращение. Следующие века христианства и Возрождения не оставили нам определенных указаний о дальнейших попытках утилизации человечеством силы пара. Лишь позднее, в начале XVII в., Бранка предложил машину (фиг. 3), действие которой основывалось на ударе струи пара о лопатки колеса и в грубых чертах намечало путь к использованию силы пара паровыми турбинами. В конце ХVІІ в., богатого изобретениями, но чрезвычайно бедного техническими средствами, были сделаны и первые попытки осуществления поршневой паровой машины. В 1690 г. француз Папин, пользуясь понижением давления при конденсировании паров, построил машину (фиг. 4), в которой движущей силой являлось давление атмосферы на поршень А. Поступая под поршень, пар доводил его до верхнего положения, определяемого задвижкой В, входящей в гнездо на штоке; затем пар под поршнем конденсировался, и атмосферное давление гнало поршень вниз, производя полезную работу-подъем груза Q. Через отверстие о перед пуском машины из цилиндра выпускался воздух. Позднее этим же свойством конденсации пара пользовались в своих водоподъемных машинах Савери (1698 г.) и Ньюкомен (1712 г.). Машины последнего (фиг. 5) нашли применение в водоотливах шахт, крайне нуждавшихся до этого времени в механическом двигателе для насосов. Тяги насоса в машине Ньюкомена через балансир А соединялись с рабочим поршнем В открытого цилиндра. Под цилиндром помещался котел с краном С, открывая который, машинист заполнял цилиндр паром и заставлял тяжелые штанги G насоса поднимать поршень. С прекращением впуска пара кольцевое пространство О и самый поршень заливались водой из сосуда К, пар конденсировался, и, под давлением атмосферы, поршень опускался, поднимая штанги насоса. Машинист составлял неотъемлемую часть всей машины, управляя кранами С и D. Его расторопности машины обязаны были тем, что число их ходов удавалось доводить до 10—12 в минуту.

Фиг. 4.

Фиг. 5.

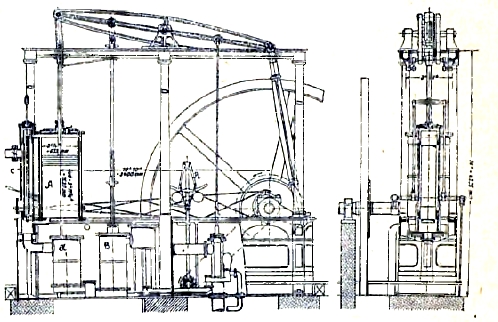

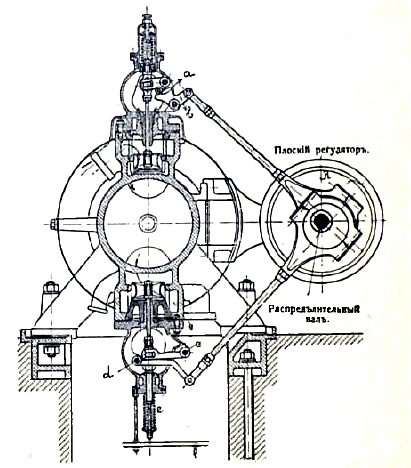

Во второй половине XVIII в. машина Ньюкомена была значительно усовершенствована талантливым английским инженером Смитоном. Крупным недостатком всех атмосферических машин являлась незначительность располагаемого давления (1 атмосфера), делавшая их чрезвычайно громоздкими и дорогими. Эти недостатки паровых двигателей в значительной степени были устранены к концу века Джемсом Уаттом (1736—1819), справедливо считаемым творцом современной паровой машины. Заслуги Уатта в деле развития паровых машин состояли в разделении конденсатора и рабочего цилиндра, введении кривошипа и двухдействующего цилиндра, использовании работы расширения пара и внесении автоматизма в парораспределение и регулирование. Им же в первый раз применялись индикатор и паровая рубашка. Все эти нововведения не были случайными, а явились плодом тщательного изучения Уаттом физических свойств водяного пара, чем было положено начало дальнейшему изучению рабочего процесса паровой машины. В сотрудничестве с Больтоном в 1769—1780 гг. им были построены первые водоподъемные машины, а несколько позднее, в 1782 г., установлена на заводе Аркрайта первая заводская машина. Балансирная машина Уатта (фиг. 6) в зачатке содержала уже большинство характерных частей современных конструкций. Поршень, помещенный в закрытом цилиндре А, проходил оба хода под действием избытка давления.

Фиг. 6.

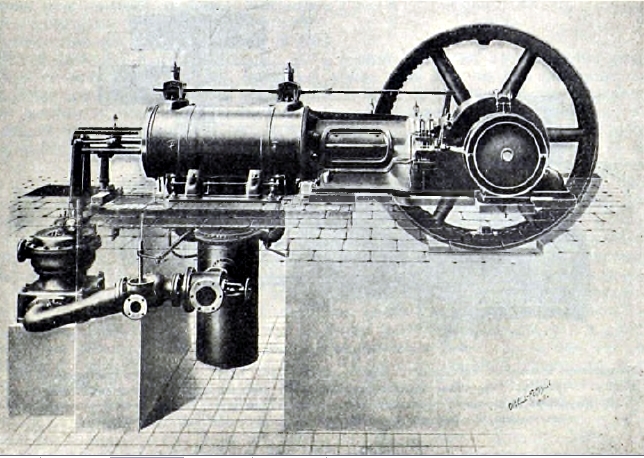

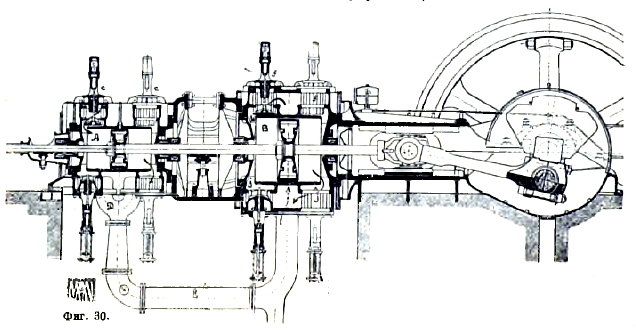

Разрежение в цилиндре получалось сообщением его с особым прибором — холодильником К, в который вбрызгивалась холодная вода, вызывавшая быструю конденсацию поступающего из цилиндра пара. Подогретая в холодильнике вода с остатками пара выкачивалась насосом В. В конце хода поршня парораспределительные органы С нагружали одну ого сторону давлением свежего пара, а другую сообщали с конденсатором. Для перевода машины через мертвые положения и придания ходу равномерности на вал машины сажался тяжелый маховик. Работа машины контролировалась регулятором (В), шары которого с повышением числа оборотов расходились и, действуя через систему рычагов на дроссельный клапан в пароприводной трубе, уменьшали приток пара. При увеличении нагрузки обороты падали, шары опускались и, открывая дроссель-клапан, увеличивали приток пара. Затруднения, встречаемые при изготовлении котлов, вынуждали Уатта ограничивать давление пара 1,2—1,5 атмосферами, что сильно тормозило дальнейшее развитие паровой машины. Низкое давление пара было виной тому, что первая машина двойного расширения, построенная в 1776 г. Горнблоуером, не дала ожидавшихся от нее выгод. Только 30 лет спустя Вольфу удалось на своих машинах доказать преимущества двойного расширения пара. К этому же времени относится появление паровой машины без балансира с передачей усилия от поршневого штока непосредственно на кривошипный механизм. Основываясь на опытах Уатта и его последователей, современная паровая машина отличается от них применением более высоких давлений перегревом пара и конструктивностью форм, выработанных вековым опытом, и высокой точностью современных приемов обработки. Типичным образцом таких машин может служить изображенная на табл. II, фиг. 23, горизонтальная двухцилиндровая машина (тандем) с клапанным парораспределением и посаженной на вал динамо-машиной. Подвижные части, конструкция и расположение цилиндров хорошо видны на продольном разрезе такой машины (табл. V, фиг. 30).

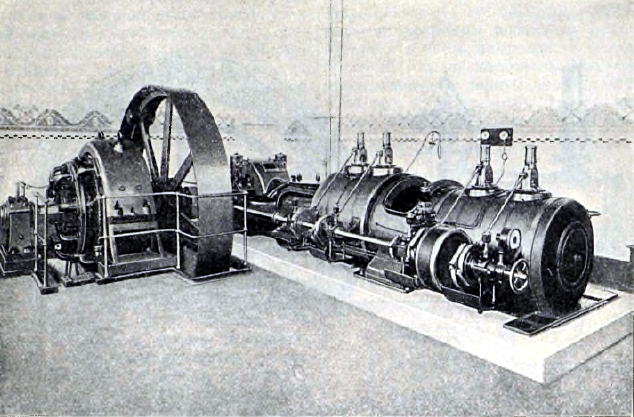

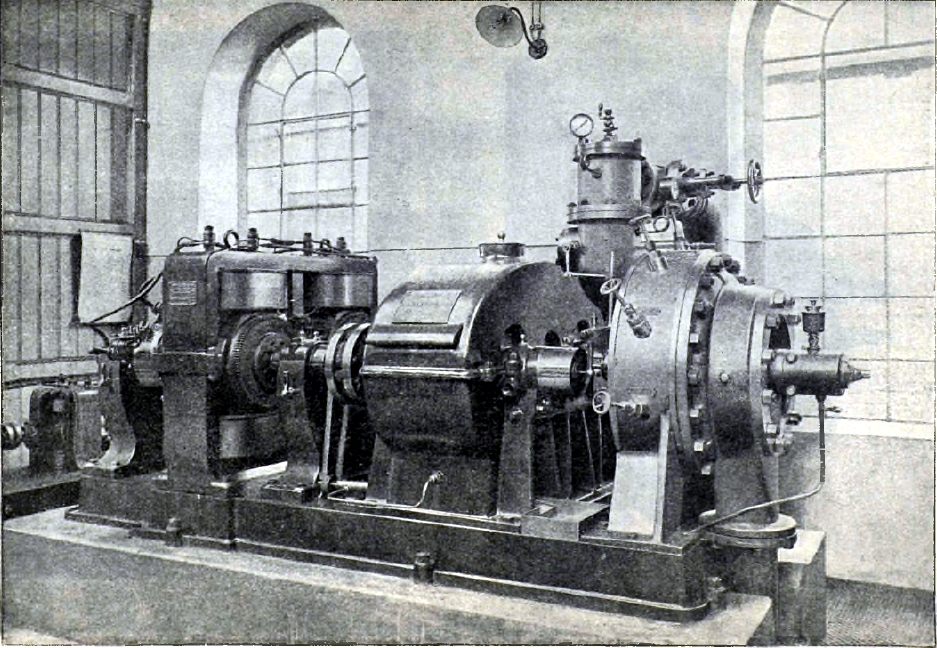

Вслед за появлением и развитием стационарных паровых машин следовали попытки приспособить их для надобностей транспорта. В 1816 г. появилась первая паровая повозка, построенная в Англии Стефенсоном для перевозки угля, а в 1807 г. (ср. железные дороги, 26) Фультоном в Америке была сделана удачная попытка применения парового двигателя на судне. Что касается паровой турбины, то, хотя первые попытки использования силы пара (эолипиль, машина Бранки) относились скорей к этому типу паровых двигателей, их конструктивное осуществление представляло большие трудности, и появление их на рынке двигателей задержалось до второй половины XIX в. История развития паровой турбины всегда останется тесно связанной с именами шведа де-Лаваля и англичанина Парсонса. Первый, построив (1886 г.) одноколесную (активную) турбину, установил основные принципы работы паровых турбин и в податливом (упругом) вале нашел средство, обеспечившее плавную работу турбинного колеса при громадной скорости его вращения, до 20 000 оборотов в минуту. Второй — выступил (1883 г.) с многоколесной (реактивной) турбиной, уравнял экономичность ее работы с поршневым типом и, понизив скорость вращения колес до 3000 оборотов, создал из паровой турбины наиболее подходящий двигатель для непосредственного соединения с динамо-машиной. На фиг. 26 (табл. III) дан продольный разрез турбины Парсонса в исполнении швейцарского завода Броун и Бовери, с указанием наиболее существенных деталей. На той же фигуре, слева, видна часть барабана с рядами лопаток.

Фиг. 7.

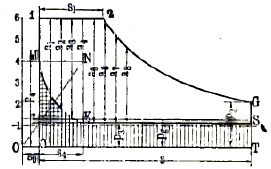

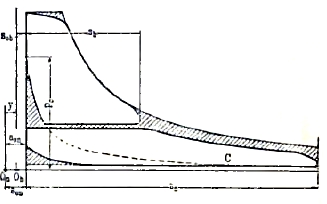

А. Поршневая паровая машина. Действие поршневой машины можно пояснить, пользуясь разрезом одноцилиндровой машины на фиг. 1, с коробчатым золотником в качестве распределительного органа. В указанном на чертеже положении золотника, левое окно золотникового зеркала открыто, и свежий пар через канал k заполняет заднюю полость цилиндра, толкая вправо поршень. С передней стороны поршня пар уходит через внутреннюю полость золотника в пароотводную трубу а. Избыток давления свежего пара над давлением выпуска, умноженный на площадь поршня F, представит величину движущего усилия. Откладывая на фиг. 7, в принятом масштабе, по оси абсцисс объемы, описываемые поршнем, а по ординатам — давления, получим картину изменения давлений на поршень в зависимости от его перемещений. Так как в крайнем положении поршня канал k и часть цилиндра с общим объемом V0, называемым вредным пространством, заняты паром, то начало хода на диаграмме сдвинуто вправо от начала координат на величину S0 = V0/F. Отложенные на ординатах 1—2 давления отвечают периоду впуска пара S1. В точке 2 золотник, передвинувшись по зеркалу влево, закрывает окно, и пар за поршнем расширяется до давления р2 в конце хода. К этому моменту золотник открывает в задней полости выпуск, и давление падает до р3. Для достижения спокойного хода машины выпуск прекращается ранее конца хода поршня, где-нибудь в точке К, а оставшийся перед поршнем пар сжимается, затормаживает поршень, образуя перед ним упругую подушку. Высота сжатия (точки М диаграммы) р4 выбирается в зависимости от быстроходности машины. Чем быстроходнее машина, тем в большем сжатии она нуждается, и тем выше выбирается конечное давление сжатия p4. В результате описанной смены давлений пара на каждую сторону поршня, последнему сообщается работа, величина которой зависит от избытков давления пара а1, а2 и т. д., указываемых контуром диаграммы, и объема V=FS, описываемого поршнем за каждый ход. Заменив сложную фигуру диаграммы равновеликой ей площадью прямоугольника той же длины S, в его высоте найдем среднее избыточное давление рm, соответствующее средней ординате рабочей диаграммы. Величина работы, сообщаемой поршню за один оборот, очевидно, будет равна рmV + р'mV', где pm (kg/mt2) и V(mt3) суть средние давления и объемы обеих рабочих полостей цилиндра. При n оборотах в минуту секундная работа (мощность) такой машины составит:

N0 = (pmV + PmV’)n/60 kgmt или (pmV + pmV’)n/60,75 л. с.

Фиг. 7а.

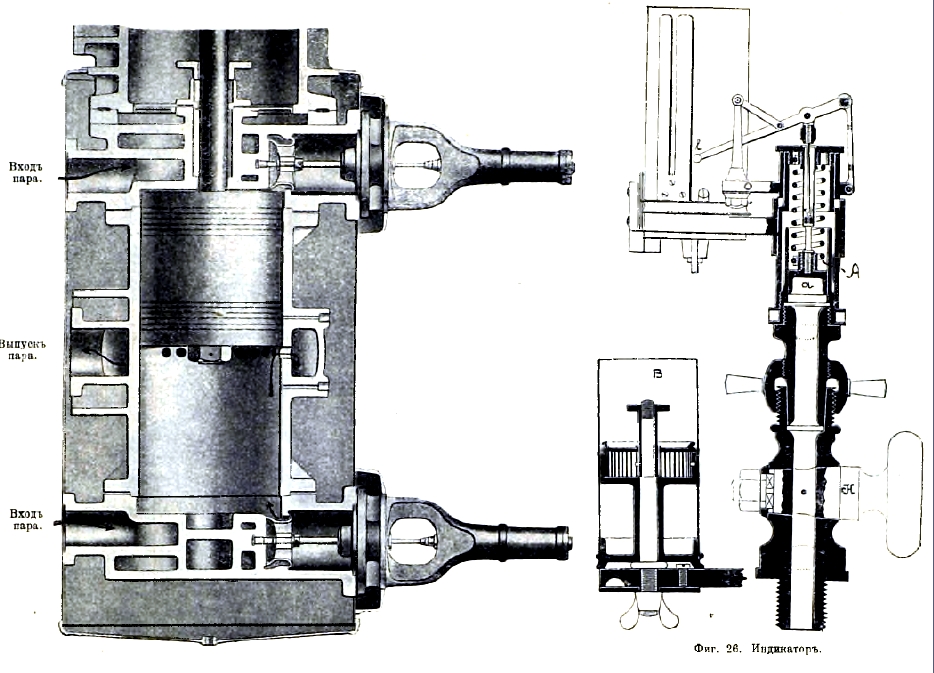

Вследствие постепенного открытия и закрытия паровпускных органов и наличности в них сопротивлений протоку пара, изменение давлений в цилиндре происходит плавно, впуск и выпуск пара сопровождаются потерей части располагаемого давления, а моменты начала впуска и выпуска пара предваряют приход поршня в мертвые положения. Благодаря этим обстоятельствам действительная диаграмма давлений (фиг. 7а), называемая индикаторной, несколько отличается от теоретической и даст процентов на 5—7 меньшее давление. Определяемая по ней мощность машины Ni = (0,93—0,95) N0 называется индикаторной мощностью паровой машины и может быть установлена опытным путем на работающей машине при помощи индикатора. Действие этого прибора, представленного в разрезе на фиг. 26 табл. IV, сводится к следующему. В цилиндре А, сообщаемом краном k с рабочим пространством цилиндра машины, движется хорошо притертый поршень а, нагруженный сверху пружиной. Под давлением пара на поршенек а пружина сокращается, и изменения ее длины (пропорциональные изменению давления), в увеличенном масштабе, заносятся карандашом I на бумагу барабана о. Барабан через ходоуменьшитель соединяется шнуром с крейцкопфом машины и в уменьшенном масштабе повторяет движение поршня. Таким образом, карандаш, отмечая острием величину давления пара и соответствующее ему положение поршня машины, вычертить при полном обороте машины замкнутый контур индикаторной диаграммы. Масштаб, в котором следует читать на диаграмме давления, устанавливается пробными нагружениями поршня индикатора давлением в 1, 2, 3 и т. д. атмосфер и отмечается соответственным клеймом на каждой пружине. Для нанесения на диаграмму атмосферного давления трехходовой кран k следует повернуть на 90°. Для получения надежных показаний механизм индикатора должен быть свободен от лишних трений, путь пара к поршеньку — короток и широк, перемещения карандаша строго вертикальны и пропорциональны изменениям давления, а повороты барабана должны точно копировать перемещения поршня (ср. XXI, 616/617).

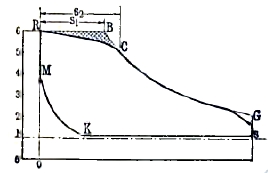

Площадь LSTO диаграммы (фиг. 7), теряемая при выпуске отработавшего пара в атмосферу, значительно сокращается с присоединением к машине конденсатора, понижающего противодавление 2h с 1,16—1,1 до 0,16—0,1 атмосферы. Следствием прироста площади индикаторной диаграммы, очевидно, будет повышение экономичности работы машины и прирост ее мощности. При сохранении прежней мощности (площади диаграммы) сократится период впуска и уменьшится расход пара. Конденсаторы бывают двух типов: вспрыскивающие и поверхностные. В первых конденсация уходящего из машины пара вызывается энергичным перемешиванием его со струями или каскадами холодной воды по пути следования из машины. Во-вторых, осаждение пара в воду происходит на наружной поверхности тонкостенных латунных трубок, внутри которых навстречу потоку пара циркулирует холодная вода (см. конденсация в паровых турбинах). В поршневых машинах, не требующих глубокого вакуума (но выше 90% атмосферного давления), применяются преимущественно вспрыскивающие конденсаторы в виду их большей компактности и дешевизны. Перемешивание отработавшего пара с охлаждающей водой происходит или в особом резервуаре, или в уширенном несколько участке пароотводной трубы перед конденсационным насосом, откачивающим из конденсатора подогретую воду, остатки пара и проникающий в конденсатор воздух. Работой этого насоса в конденсаторе поддерживается нужное разрежение и отводятся продукты конденсации. Благодаря разрежению внутри конденсатора охлаждающая вода гонится в него обычно одним избытком атмосферного давления и только при значительных высотах присасывания приходится прибегать к услугам особых насосов для подачи холодной воды. В крупных современных установках конденсаторы нередко представляют обособленную машину, дающую возможность достигать весьма глубокий вакуум до 96—98% атмосферного давления. При вступлении в цилиндр свежего пара часть его осаждается в виде росы на стенках цилиндра, имеющих более низкую температуру, и не может быть обнаружена по диаграмме. Борьба с этой потерей, поглощавшей иногда до 30—35% перерабатываемого машиной пара и известной под именем потери на начальную конденсацию пара, особенно обострилась с повышением давления в котлах и желанием возможно полней использовать расширение пара. Средствами борьбы явились — увеличение быстроходности машин, устройство паровых рубашек для обогрева стенок цилиндра, введение многократного расширения пара и переход на работу перегретым паром. Паровая рубашка состояла в устройстве у цилиндра двойных стенок, пространство между которыми заполнялось свежим паром. Ее действие сводилось к уменьшению главной причины конденсации — разницы температур между паром и стенками цилиндра. Ту же цель преследовало и дробление работы расширения пара на несколько последовательных цилиндров. Вместо одной индикаторной диаграммы с большим перепадом давления и температуры, в многоцилиндровой машине получался ряд последовательных диаграмм с меньшими перепадами, а, следовательно, и с меньшими потерями на теплообмен между паром и стенками.

Фиг. 8.

На фиг. 8 представлена индикаторная диаграмма двухцилиндровой машины с объемами цилиндра высокого давления Sh и цилиндра низкого давления Sn. Заштрихованные места указывают разницу в площадях диаграмм такой машины, сравнительно с диаграммой одноцилиндровой машины, с объемом цилиндра = Sn, той же степенью наполнения и отсутствием сжатия. Наиболее энергичным средством борьбы, однако, оказался перегрев пара, получивший с начала 90-х годов XIX в. исключительное распространение. С его введением обогрев цилиндра рубашками и многоцилиндровая машина потеряли свое значение. Практика современных стационарных паровых машин признает лишь одноцилиндровые машины на мощности меньше 100 л. с. и двухцилиндровые машины на высшие мощности до 1 200—1 500 л. с. Благодаря меньшей теплопроводности и плотности перегретого пара сравнительно с насыщенным паром одинакового давления, явление начальной конденсации было сведено на нет, а теплообмен пара со стенками в периоды расширения и выпуска значительно ослаблен. С введением высокого перегрева пара до 300—320°С существенно изменилась и конструкция парового цилиндра (табл. V, фиг. 28 и 29). Рубашка отпала, пароприводные каналы и примыкающие к ним трубы отделились от стенок цилиндра, чтобы не стеснять свободы его расширения, а самые трубы получили значительно большую эластичность. Дальнейшим средством уменьшения потерь теплообмена явилось разделение органов впуска и выпуска пара, удаление последних от пространства впуска и уменьшение в них сопротивлений пропуску пара. Несколько лет тому назад (1910 г.) и это сродство было использовано профессор Штумпфом в машинах, носящих его имя и претендующих по своей экономичности заменить в будущем двухцилиндровые машины. Как видно из продольного разреза цилиндра такой машины на таб. IV, фиг. 27, пар, обогревая предварительно крышки цилиндра, вступает через впускные клапаны в цилиндр машины и, двигая перед собой высокий поршень, направляется к выходу через открываемые поршнем к концу хода пролеты на середине боковых стенок цилиндра. При обратном движении поршня выпуск пара прекращается, и оставшийся в цилиндре пар подвергается высокому сжатию, охватывающему 88—90% хода. Так как пар при проходе через цилиндр не меняет своего направления, то этому классу машин присвоено название прямоточных в отличие от машин обычной конструкции, в которых пар повторяет возвратное движение поршня. На фотографии прямоточной машины (табл. II, фиг. 24) следует отметить чрезвычайную простоту конструкции и изящество форм, доступных современному машиностроению. Впрыскивающий конденсатор расположен непосредственно под цилиндром для избегания потерь давления в пароотводной трубе. Конденсационный насос отодвинут назад, и помещается в подвале за цилиндром.

Фиг. 9.

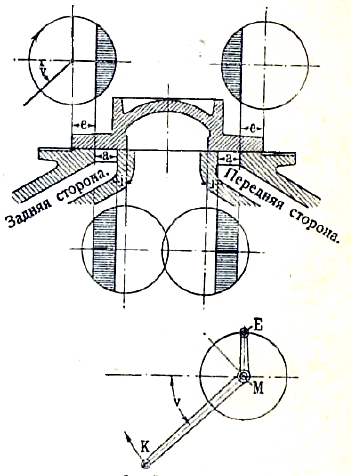

Парораспределение представляет душу паровой машины и состоит из распределительного органа (золотник, кран, клапан), его привода, эксцентрика (особая форма кривошипа), на главном или распределительном (при клапанах) валу машины, и регулятора. Простейшим распределительным органом является коробчатый золотник, указанный в разрезе на фиг. 21. Напоминая опрокинутую вверх дном коробку с отогнутыми внизу боковыми стенками, он скользит взад и вперед по плоскости золотникового зеркала. В зеркале имеются три поперечных щели: средняя, широкая, сообщает коробку золотника с выпускной трубой а и две крайние, более узкие, — для сообщения каждой стороны цилиндра по очереди с пространством впуска с или выпуска о. Находясь в среднем положении, золотник перекрывает крайние щели (окна), как это указано на фиг. 9, и откроет одну из них для впуска, лишь сдвинувшись по зеркалу на величину (е) — внешней перекрыши. Так как впуск пара начинается незадолго до прихода главного кривошипа К в мертвую точку, то для выполнения этого условия кривошипу золотника Е (эксцентрику) необходимо опережать кривошип поршня на тупой угол КМЕ. При обозначенном на фиг. 9 направлении вращения вала, к приходу поршня в левую мертвую точку золотник еще продвинется вправо и откроет для выпуска пара часть высоты левого окна u, называемую линейным предварением впуска. Несколько раньше впуска (i меньше е) с противоположной стороны поршня наступит выпуск пара. Открытия золотником окон выстроены на отдельных кругах, описываемых радиусом эксцентрика. Центры кругов взяты на вертикалях через средние положения отсечных кромок золотника.

Фиг. 10.

На фиг. 10 помещены 3 последовательных положения золотника на его зеркале с момента прохода поршнем мертвого положения (открытие окна u) и до наступления отсечки пара. Конструкции золотников чрезвычайно разнообразны, в зависимости от предъявляемых к ним требований. Вместо одного золотника выполняют иногда два рядом (сложный золотник), из которых один управляет только моментом закрытия впуска пара, меняя наполнение в соответствии с нагрузкой. Заменой плоскости зеркала цилиндром получается цилиндрический золотник, или кран (фиг. 11), приводимый эксцентриком в качательное движение.

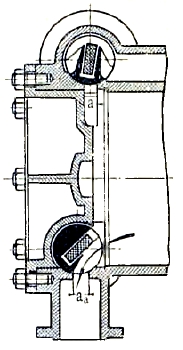

Фиг. 11.

В Америке и Англии получила широкое распространение особая форма кранового распределениям раздельным впуском и выпуском пара, предложенная Корлиссом и известная под названием кранов Корлисса (фиг. 12).

Фиг. 12.

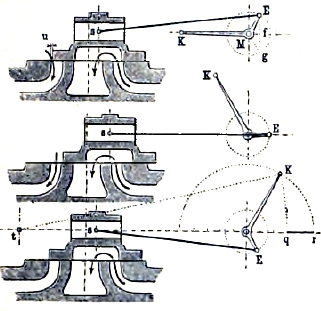

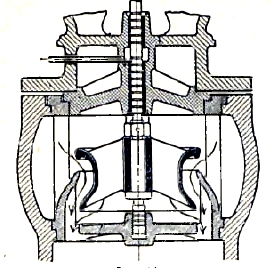

Все краны связаны тягами с общей качающейся шайбой, заимствующей движение от эксцентрика на главном валу машины. Верхние (впускные) краны работают с расцеплением. Момент расцепления (закрытие впуска) изменяется регулятором. После него кран быстро закрывается (повертывается) под действием воздушного буфера. С введением высокого давления и перегрева пара сложные золотники и краны оказались непригодными и уступили место уравновешенному поршневому золотнику (фиг. 13) с внутренним впуском пара или двухопорному клапану (фиг. 14) с узкими опорными поверхностями (2,6 — 4 m/m) и двойным открытием.

Фиг. 13. Паровой цилиндр.

Поршневой золотник применяется в более дешевых и быстроходных машинах, а также в судовых и прокатных машинах с реверсированием хода (переменой вращения). На океанских пароходах, требующих мощных машин, иногда ставят по две машины на каждый винт, как это изображено на табл. VI, фиг. 31, представляющей сдвоенную машину четверного действия п. «Kaiser Wilhelm ІI». Машина развивает до 20 000 л. с. при 80 оборотах в мин.

Фиг. 14.

В клапанном распределении, как и в крановом, выпуск и впуск пара разделены, что выгодно отражается на уменьшении теплообмена. Подъем клапана над седлом (открытие) производится эксцентриком на главном или распределительном валу машины. Распределительный вал располагается параллельно оси цилиндра и заимствует движение от главного вала через пару конических шестерен с одинаковым числом зубьев. Типы передаточных механизмов (приводов) очень разнообразны и могут быть подразделены на две группы: механизмы с расцепкой и механизмы с принужденным движением клапана.

Фиг. 15.

В первой группе, поднятый механизмом клапан освобождается затем от него и падает на седло под действием собственного веса и пружины.

Фиг. 16.

Как в кранах Корлисса, так и тут для посадки без удара применяются воздушный буфер или масляный катаракт. При быстроходности машин, выше 120 —125 оборотов в минуту, механизмы с расцеплением неприменимы. А так как указанный предел быстроходности нередко переходится теперь уже и крупными машинами, на 1000—1200 л. с., то второй группе механизмов, несомненно, принадлежит будущее. Пример такого передаточного механизма указан на фиг. 16, представляющей поперечный разрез цилиндра по клапанам. Подъем верхнего клапана происходит при проходе под роликом а левой, более высокой, части углового рычага b, качаемого эксцентриком. Эксцентрик имеет переменный радиус, величина которого зависит от положения грузов регулятора R. При опускании клапана пружина все время прижимает ролик к профилю рычага b, очертанием которого и определяется закон посадки. Длительность подъема клапана (период наполнения) зависит от размахов рычага b, изменяемых регулятором R в зависимости от нагрузки. Процесс регулирования состоит в поддержании равенства между работой пара и сопротивлениями, что достигается изменением количества поступающего в цилиндр пара. Изменение это осуществимо двумя способами: переменой давления впускаемого пара, при сохранении постоянства наполнения, или изменением длительности впуска пара, при постоянстве давления. Второй способ регулирования, упомянутый при описании кранового и клапанного распределений, более экономичен и распространен. Привод нижнего (выпускного) клапана (фиг. 15) состоит из постоянного эксцентрика, тяги и двух качающихся рычагов с центрами качания с и d. Нижний рычаг качается непрерывно и в нужные моменты, надавливая верхний, приподнимает клапан для выпуска пара. При опускании системы рычагов пружина е держит их в соприкосновении до посадки клапана на седло. От передаточного механизма требуется: простота, малое число шарниров, быстрое закрытие клапана и отсутствие ударов при посадке на седло.

Фиг. 17.

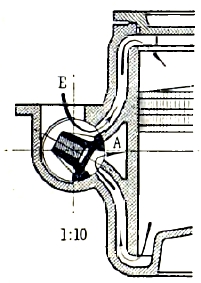

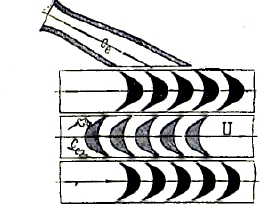

В. Паровая турбина. Действие паровой турбины состоит в преобразовании живой силы потока пара в работу вращения колеса и всего проще может быть пояснено на схеме активного колеса (фиг. 16). Свежий пар высокого давления вступает с незначительной скоростью в расходящееся сопло Е. Теряя в нем весь избыток давления, пар сильно расширяется и приобретает к концу сопла большие скорости, до 900—1100 mt/sec. Попадая с такими скоростями на лопатки вращающегося по стрелке С-D турбинного колеса, пар резко отклоняется ими от начального направления и отдает колесу большую часть своей кинетической энергии. Лучшее использование живой силы пара, как учит опыт, получается при скорости вращения лопаток, близкой к 0,5 скорости втекающего в них пара. В реактивных колесах, работающих с избытком давления перед колесом, в отличие, от активных, в которых избытка нет, расширение пара заканчивается в самом колесе. Избыток давления поддерживается особой формой каналов (фиг. 17) между лопатками колеса с широкими входными и узкими выходными отверстиями. Лучшие результаты получаются при том условии, что скорость вращения лопаток близка к скорости вступления в них пара.

Фиг. 18.

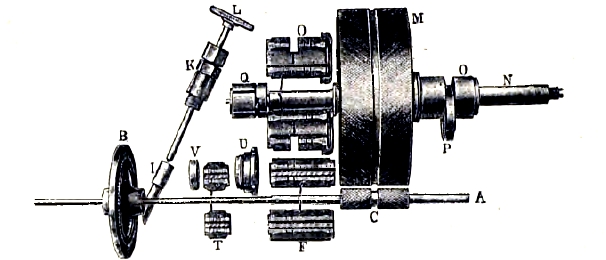

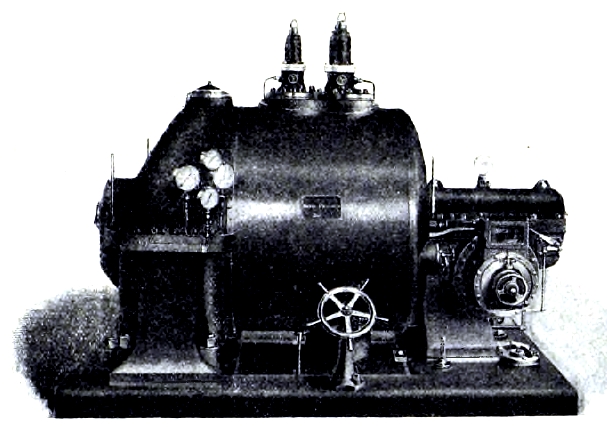

Соображения о прочности колес, разрываемых центробежными силами, и затруднения, связанные с изготовлением колес большого диаметра, вынудили ограничить окружную скорость колес 350-400 mt/sec. Кроме того, представляя наиболее подходящий двигатель для динамо-машин, паровая турбина должна была считаться с тем, что быстроходность последних не могла быть поднята выше 3000 оборотов в минуту. Эти ограничения в значительной степени осложняли выполнение приведенной выше (фиг. 16) простой схемы. Пример одноколесной активной турбины представляет турбина де-Лаваля. Число оборотов колес в его турбинах колеблется от 25 000 до 10 000 в минуту, смотря по мощности машин. От колеса В (фиг. 18) работа передается упругим валом А через шестерни С и М валу Х, несущему якорь динамо или шкив для привода. При мощностях выше 50 л. с. шестерни М располагаются по обе стороны от малой шестеренки С, чем достигается разгрузка слабого вала турбины от давлений на зубцы колес. Фиг. 32 на табл. VII дает образчик такой турбины на 100 л. с., ведущей двойной якорь динамо постоянного тока.

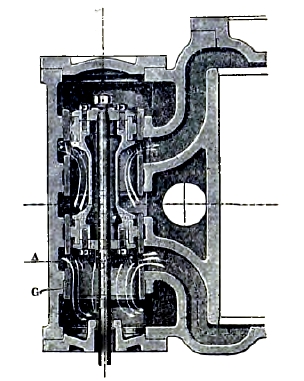

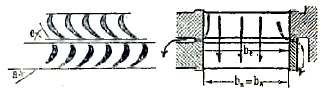

Наличность зубчатой передачи, которая при больших мощностях выходит громоздкой и дорогой, ограничивает применение этой системы турбоагрегатами в 300—360 л. с. Во всех других системах активных турбин, получивших распространение, передача выкинута, а требуемое понижение быстроходности достигается значительным усложнением конструкции самой турбины. Наиболее простой способ, предложенный впервые Кёртисом, состоял в подразделении живой силы потока пара на ряд последовательных колес (ступеней скорости) с пониженными скоростями вращения. С уменьшением окружной скорости рабочих лопаток значительный запас кинетической энергии пара уносился с первого колеса неиспользованным (при остановке вращения живая сила потока осталась бы совершенно нетронутой) и мог быть подведен к следующим колесам. Для сообщения пару надлежащего направления, между колесами размещались ряды неподвижных направляющих лопаток. Наиболее распространены колеса Кёртиса с двумя рядами лопаток (фиг. 19) и направляющим аппаратом U между ними. Для выгодного использования больших перепадов давления пара и значительного уменьшения быстроходности одного колеса Кёртиса, однако, недостаточно, приходится ставить последовательно два (фиг. 20) и более таких колес (ступень давления), раздробляя между ними располагаемый избыток давления. Исключение составляют лишь малые турбины, от 10 до 300 л. с., успешно конкурирующие с турбинами Лаваля, и турбины с использованием отработавшего пара, в которых экономичность работы не играет большой роли. В последовательном размещении активных колес скрывается второй способ к понижению их быстроходности, независимо от конструкции колеса. Каждая ступень давления в такой турбине представит собой самостоятельную турбину де-Лаваля, работающую при малых скоростях пара и вращения колеса. Между собой колеса разделяются днищами с отверстиями для вала и направляющими пар лопатками по окружности. Число последовательных колес (ступеней давления) выбирается с таким расчетом, чтобы скорость выхода пара из направляющих лопаток не превышала 330—380 mt/sec. При таких скоростях сопла заменяются каналами с параллельными стенками, что значительно упрощает их изготовление. В первое колесо пар поступает из насадков, занимающих только часть окружности колеса. В следующих колесах постепенное расширение пара ведет к занятию направляющими лопатками всей окружности, увеличению высоты лопаток и диаметров колес. Наивыгоднейшая окружная скорость опускается при этом до 160—170 mt, не препятствуя непосредственному соединению турбин с динамо-машинами. По этой схеме строятся активные многоколесные турбины Цолли и Рато. В турбинах Цолли число последовательных колес варьирует от 8—в малых турбинах (до 1000 л. с.), делающих 3000 оборотов, до 16—18 — в крупных машинах, число оборотов которых понижено до 1000. Аналогичный способ дробления располагаемой работы упругости на ряд последовательных реактивных колес имеет место в турбинах Парсонса (табл. III, фиг. 25). Только дробление заходит в этой системе много дальше, и число последовательных колес в крупных турбинах нередко повышается до 60—70. Увеличение числа последовательных расширений было необходимо Парсонсу для ослабления утечки пара мимо рабочих колес, неизбежной при разнице давления по обе стороны колеса и являющейся главным недостатком системы. Отдельные колеса заменены полным ступенчатым барабаном, из трех или четырех цилиндров увеличивающегося диаметра, с закрепленными на его поверхности рядами рабочих лопаток. Нужное увеличение проходной площади колес достигается указанным ростом диаметра последовательных частей барабана и увеличением высоты лопаток. Направляющие лопатки закрепляются в выточках на внутренней, цилиндрической, поверхности разъемного кожуха. Несмотря на то, что радиальные зазоры в турбинах Парсонса уменьшены до 1—2 m/m (минимум, который вряд ли можно перейти), малые турбины (до 300 л. с.), с короткими лопатками и относительно длинными зазорами, дают значительные потери. В средних и крупных машинах этот недостаток реактивных турбин, сравнительно с активными, с избытком покрывается их главным преимуществом: малыми потерями на трение пара о лопатки.

Фиг. 19.

Скорость пара в лопатках реактивных колес колеблется от 70 до 130 м, тогда как в активных она редко опускается до 150, а иногда повышается до 700—800 м (в колесах Кёртиса). Кроме потерь пара, избыток давления перед колесами вызывает значительную силу вдоль оси турбины, в сторону увеличивающихся диаметров барабана. Для ее уравновешивания узкий конец барабана заканчивается ступенчатым поршнем (левая сторона фиг. 25) с лабиринтовыми уплотнениями. Число уступов поршня отвечает числу выступов барабана. Соответственным выбором размеров поршня и нагружением его колец тем же давлением, какое испытывают выступы барабана, достигается полное его уравновешивание. Благодаря впуску пара по всей окружности и малому его объему при вступлении в турбину, первая ступень барабана несет короткие лопатки, дающие значительную утечку. Часть работы упругости при этом теряется. Этот недостаток в связи с сильным прогревом длинного корпуса турбины и большим давлением, которое ему приходится выдерживать, привели к некоторым изменениям, упростившим всю конструкцию. Изменения состояли в замене первой ступени барабана (турбина высокого давления) одним активным колесом Кёртиса, как это указано на схематичном разрезе комбинированной турбины (фиг. 1). Подняв экономичность работы на первом участке турбины, колесо Кёртиса дало резкий перепад давления и температуры, значительно облегчив этим условия работы корпуса. Вместе с этим сократилась длина турбины (табл.VІІІ, фиг. ЗЗ) и ее конструкция стала более компактной. Как видно из фиг. 1, колесо Кёртиса имеет больший диаметр, чем следующие за ним реактивные колеса. Причина тому кроется в большей окружной скорости активного колеса, соответственно большой скорости вытекающего из сопел пара. Комбинирование колес, оказавшееся выгодным в реактивных турбинах, распространилось затем и на турбины системы Цолли. В настоящее время смешанный тип турбин приобрел в Европе весьма широкое распространение на самые разнообразные мощности, от 500 и до 20 000 л. с. Высокая экономичность крупных паровых турбин, их компактность, удобство прямого соединения с динамо-машинами и малые размеры фундаментов сравнительно с поршневыми машинами — ограничили применение последних в пароэлектрических установках мощностями в 1000—1200 л. с. В агрегатах меньшей мощности преимущество большей экономичности остается на стороне поршневого типа, и паровая турбина не может в этом случае рассчитывать на широкое распространение. Регулирование работы в большинстве турбин производится мятьем пара (понижением давления). В комбинированных турбинах применяется также смешанное регулирование с последовательным выключением (или включением) ряда сопел.

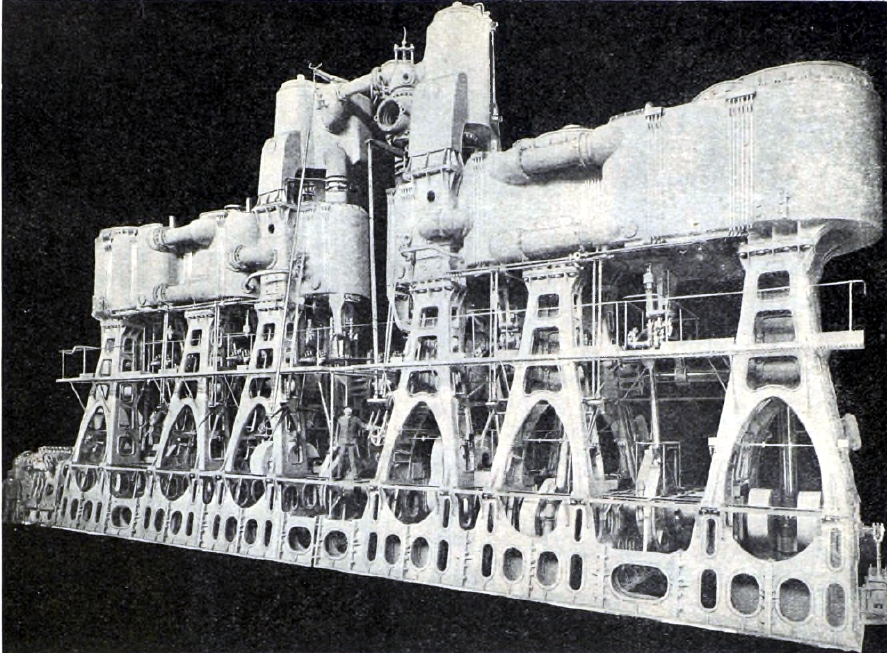

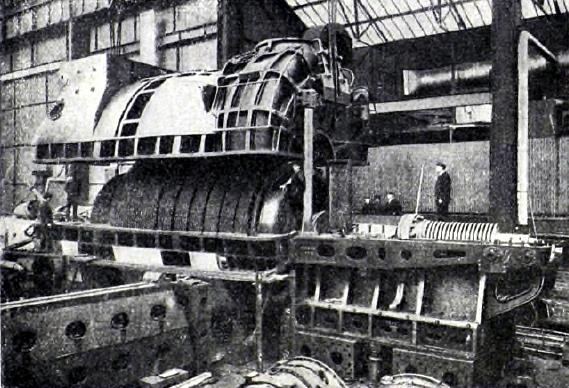

Кроме стационарных установок, турбины Парсонса находят в последнее время широкое применение на морских судах. Их выступление в качестве судовых двигателей создало новый тип могучих машин, требуемых современными морскими гигантами. Будучи легче поршневой машины и имея идеальную равномерность хода, турбина является для винтовых судов наиболее подходящим паровым двигателем. Требуемое винтами понижение скорости вращения до 300—200 оборотов в минуту достигается значительным увеличением числа последовательных колес. Большая длина турбины не служит в этом случае препятствием. Турбина делится обыкновенно па две или более самостоятельных частей, из которых каждая помещается в отдельном корпусе и ведет особый винт. При трех винтах часто встречается следующее расположение турбин: крайние винты работают от двух турбин высокого давления, отработавший в них пар поступает в турбину низкого давления, служащую двигателем для среднего винта. В корпусе последней турбины помещается обыкновенно и более слабая турбина для обратного хода. Мощность судовых турбин считается десятками тысяч лошадиных сил, во много раз превосходя границы, к которым мы привыкли в стационарных установках. Для примера укажу хотя бы на турбины построенного в Англии океанского гиганта «Aquitania», общая мощность которых достигает 66 000 л. с. О размерах турбин низкого давления, ведущих средние винты парохода, можно судить по (фиг. 34, табл. VIII). Турбина снята в мастерских завода с приподнятой верхней половиной кожуха, позволяющей видеть барабан турбины. Большая часть корпуса не покрыта еще обшивкой, и на ней ясно видны ряды ребер, придающих ей нужную прочность и жесткость. Наибольший диаметр колес 4,6 mt, вся длина, включая видный на правой стороне снимка гребенчатый подшипник, достигает 16 mt. Отработавший пар турбины поступает большей частью в поверхностный конденсатор; там он осаждается в воду и вместе с попавшим в конденсатор воздухом выкачивается особыми насосами. Конденсатор представляет закрытый барабан с большим числом тонкостенных латунных трубок, внутри которых циркулирует холодная вода. От соприкосновения с наружными их стенками и происходит энергичная конденсация пара. Как показывает опыт, экономичность работы турбин с понижением давления в конденсаторе заметно возрастает. В конденсационных устройствах современных турбин поэтому нередко встречаются большие разрежения, до 95—96% атмосферного давления.

Фиг. 20.

С. Экономичность работы паровых машин. При оценке работы какой-либо паровой машины приходится искать ответа на два следующих вопроса: 1) какая часть тепла, вносимого в машину паром, обращается ею в механическую работу, и 2) какая доля тепла, оставленного в машине паром, переходит в механическую работу? Ответ на первый вопрос дает отношение теплового эквивалента (1 сило-час = 632 калориям) полученной работы к теплосодержанию переработанного машиной пара. Работа и подведенное к машине тепло должны быть взяты, конечно, за одинаковый промежуток времени. Это отношение называется термическим коэффициентом (ηт) и является достаточной характеристикой паровой машины, как теплового двигателя. Ответ на второй вопрос дает отношение того же эквивалента работы к теплу, оставленному паром в машине. Называясь термодинамическим коэффициентом (ηi), оно позволяет судить об экономичности самого преобразования (приближении к идеалу) и сравнивать между собой работу машин, поставленных в разные условия. Поясним это на примере. Паровая машина с конденсацией расходует 10,8 кг пара на полезный сило-час. Пар при впуске сухой, с давлением 8,1 abs. атмосферы; при выпуске — влажный, с давлением в 0,11 атм. и влажностью 10%. Каково значение коэффициентов и ηi, ηт? В таблицах для водяного пара или на графике Молье, прилагаемых ко всякому техническому справочнику и курсу паровых машин, без труда находим теплосодержание 1 кг пара по заданным условиям.

Теплосодержание при впуске в машину i1 = 661 кал р.

« выпуске из « i2 = 617 · 0,9 = 553 кал.

откуда:

ηi = 632/(661-553)·10,8 = 0,54 (54%),

ηт = 632/661·10,8 = 0,088 (8,8%)

Результат подсчета показывает, что из всего тепла, вносимого в машину паром, только 9% превращаются в работу, а 91% составляют потери преобразования и тепло, уносимое в конденсатор. Выяснить потери самого преобразования и сравнить данный рабочий процесс с другими этот коэффициент, однако, не дает возможности, так как не разделяет потерь от тепла, уносимого в конденсатор. И только термодинамический коэффициент указывает, что в разбираемом случае потери составляют 46% всего тепла, оставленного в машине. В приведенной ниже таблице помещены результаты испытаний ряда различных машин с указанием условий их работы. Цифры последних столбцов, относящиеся к 1 полезному сило-часу, позволяют судить о достоинствах различных типов и благотворном влиянии на экономичность работы повышенного давления и перегрева пара.

|

Система машины и год испытания |

Число оборотов в минуту (n) |

Полезная работа Ne, л. с. |

Давление и температура пара |

Расход пара на 1 силу-час, q·kg |

Термодинамический коэффициент ηi |

Промышленный коэффициент ηт |

Примечание |

||

|

Перед машиной |

За машиной |

||||||||

|

Р1 кг/см2 |

t1°C |

Р2 кг/см2 |

|||||||

|

Ньюкомена |

- |

- |

- |

- |

- |

175 |

- |

0,007 |

|

|

Уатта |

- |

Около 18 |

- |

- |

- |

24 |

- |

0,03 |

|

|

Одноцилиндровая с конденсацией |

75 |

31 |

6,3 |

Насыщ. |

0,21 |

- |

0,42 |

0,08 |

|

|

Одноцилиндровая без конденсации (1906) |

125 |

145 |

12,2 |

241 |

1,15 |

8,05 |

0,76 |

0,11 |

Перегрев 53° |

|

Одноцилиндровая с конденсацией (1907) |

140 |

109 |

6,43 |

265 |

0,15 |

6,68 |

0,61 |

0,13 |

105° |

|

Компаунд с конденсацией (1906) |

125 |

120 |

9,0 |

248 |

0,12 |

5,57 |

0,67 |

0,16 |

73,5° |

|

Тандем с конденсацией (1906) |

115 |

300 |

11,5 |

278 |

0,15 |

5,8 |

0,62 |

0,15 |

93° |

|

То же (1909) |

- |

628 |

12,2 |

263 |

0,18 |

5,06 |

0,715 |

0,18 |

|

|

То же (1907) |

150 |

750 |

14,0 |

266 |

0,18 |

5,06 |

0,715 |

0,18 |

72° |

|

Прямоточная машина (1910) |

121 |

466 |

12,9 |

331 |

0,075 |

4,97 |

0,61 |

0,17 |

144° |

|

Турбина де-Лаваля (1901) |

10100 |

342 |

11,28 |

192 |

0,10 |

7,0 |

0,53 |

0,136 |

8° |

|

Турбина Парсонса |

3000 |

302 |

9,0 |

300 |

0,06 |

6,42 |

0,49 |

0,13 |

125° |

|

Комбинированная M. A. N. |

3000 |

1828 |

12,8 |

305 |

0,04 |

4,06 |

0,68 |

0,21 |

120° |

|

Турбина Цолли (активная) |

1000 |

7300 |

9,8 |

274 |

0,11 |

5,07 |

0,70 |

0,17 |

96° |

|

Турбина Кёртиса |

- |

11560 |

13,7 |

263 |

0,035 |

4,09 |

0,71 |

0,21 |

70° |

|

Комбинированная (Парсонса) |

1210 |

6260 |

14,3 |

293 |

0,03 |

3,81 |

0,71 |

0,23 |

98° |

Литература. Основные курсы: Погодин, «Курс паровых машин (поршневых)»; Польгаузен, «Паровые машины»; Гриневецкий, «Рабочий процесс паровой машины и его экономика» (лекции); Perry-Meyt, «Diе Dampfmaschinen einschliesslich der Dampfturbine» (1909); Stodola, «Dampfturbinen» (1910); Neilson, «Steam Turbine» (1908); Sosnowski, «Roues et turbines à vapeur». Справочники: Хедер, «Паровая машина»; Freitag, «Hilfsbuch für Maschinenbau»; Busley, «Schiffsmaschinen».

Н. Куколевский.

Таблица I

Фиг. 21 и 22. Паровая одноцилиндровая машина.

А — цилиндр машины с сальником b и золотниковой коробкой С. V — золотник с эксцентриком Е и тягой е. О — рама машины с коронными подшипниками L1 и L2. W — коренной вал с кривошипом Н и пальцем Z2. R — регулятор с передачей h—u к дроссельному клапану на пароприводной трубе d. g — отвод пара из машины. К — поршень, S — шток, Q — крейцкопф с болтом Z1 и F — шатун.

Таблица II

Фиг. 23. Горизонтальная машина Тандем.

Фиг. 24. Прямоточная машина Штумпфа.

Таблица III

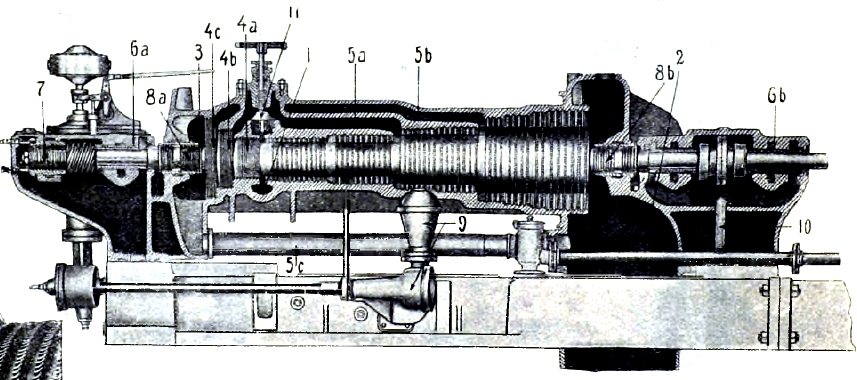

Фиг. 25. Продольный разрез паровой турбины Парсонса. 1 — Впуск пара в цилиндр. 2 — Выпуск пара (соединение с конденсатором). 3 — Левый конец барабана. 4а, 4b, 4с — компенсирующие поршни с лабиринтным уплотнением. 5а, 5b, 5с — соединительные каналы между компенсирующими поршнями и соответственными расширительными секциями барабана. 6а, 6b — подшипники. 7. Гребенчатый подшипник. 8а, 8b — выход пара из цилиндра. В местах выхода имеются лабиринтные уплотнения, к которым подводится пар посредством труб, видных на фиг. 34 (табл. VIII). 9. Масляный насос с воздушным колпаком. 10. Труба для масла (отводит масло обратно в резервуар). 11. Переключаемый вентиль (байпас).

Часть барабана с рядами лопаток

Таблица IV

Фиг. 26. Индикатор.

Фиг. 27. Продольный разрез цилиндра машины профессора Штумпфа.

Таблица V

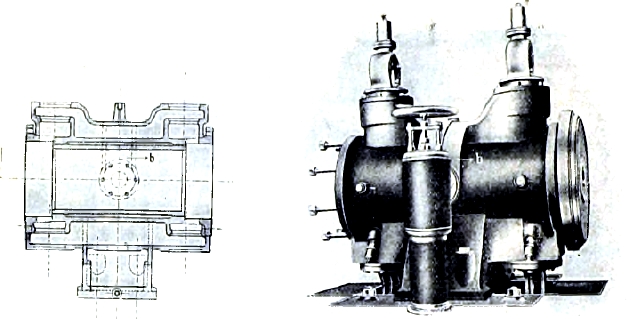

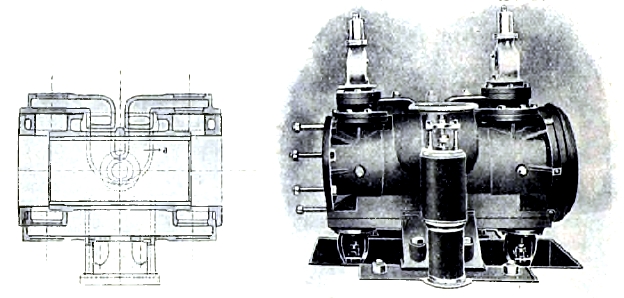

Фиг. 28. Цилиндр для насыщения пара

Фиг. 29. Цилиндр для перегрева пара

Фиг. 30. А – цилиндр высокого давления; В – цилиндр низкого давления; С – впуск свежего пара; D – выпуска пара в ресивер; Е – ресивер; F – впускные клапаны цилиндра низкого давления; J – выпускной клапан цилиндра низкого давления.

Таблица VI

Фиг. 31. Сдвоенная машина четверного расширения на 20 000 л. с. для парохода «Kaiser Wilhelm II».

Таблица VII

Фиг. 32. Турбина де-Лаваля на 100 л. с.

Таблица VIII

Фиг. 33. Комбинированная паровая турбина на 2500 л. с.

Фиг. 34. Турбина Парсона для парохода «Aquitania».

| Номер тома | 31 |

| Номер (-а) страницы | 267 |