Рафинадное производство

Рафинадное производство. Самым крупным потребителем сахарного песка у нас является рафинадное производство, которое потребляет для переработки на рафинад около 50% от всего получаемого на свеклосахарных заводах песка (см. свеклосахарное производство, ХХХVIII, 625' сл.). Смысл дальнейшей переработки песка на рафинад заключается в том, чтобы, во-первых, очистить сахар от содержащихся в нем 0,3% не сахаров и освободить его от присущей песку желтоватой окраски, во-вторых, придать сахару ту или иную форму и крепость. При столь незначительной очистке песков, в то же время повышающей стоимость сахара приблизительно на 1/3, трудно оправдать существование самостоятельной и большой рафинадной промышленности, и только наша бедность и возможность для широких слоев рабочих и крестьян более экономно потреблять сахар «в прикуску» явились в прошлом стимулом для развития этой отрасли промышленности. Задача техники — упростить технологию рафинадного производства настолько, чтобы можно было получать рафинад непосредственно из свекловичных сиропов или песков под одной крышей с свеклосахарным производством. За границей широкое распространение получили рафинированные пески, т. е. пески, представляющие по качеству тот же рафинад, которому не придана только форма. В Америке преимущественно такие пески и употребляются, и только приблизительного 2% их придается форма рафинада. При большем душевом потреблении сахара за границей (55 кг в Соединенных Штатах против 7 кг у нас, ср. ХХХIII, 163') его предпочитают вводить в пищу в виде песка, вследствие более быстрой растворимости сравнительно с твердым рафинадом. У нас же, наоборот, широкие слои населения пьют чай «в прикуску» и требуют, чтобы сахар был особенно крепким и не таял быстро во рту. Несомненно, с увеличением благ состояния населения способ употребления сахара изменится не в пользу рафинада, и в перспективе нельзя ожидать расширения рафинадной промышленности.

В производство 1929/30 г. в СССР действовало 15 заводов с общей суточной производительностью около 32 000 метрических центнеров рафинада. В отличие от свеклосахарного производства, сырье которого, свекла, не может долго храниться, рафинадное производство не является сезонным и может быть обеспечено сырьем-песком на круглый год.

Для рафинирования наша рафинадная промышленность предъявляет к сахарному песку, как сырью, более повышенные требования, чем иностранная. Последняя принимает сырец (непробеленный водой и паром) весьма скверного качества с доброкачественностью 96—98 и содержанием до 1% влаги. Переработка таких песков усложняет оборудование завода и требует в отличие от русского завода устройства дополнительного так называемого аффинационного отделения, в котором пески предварительно, до своего полного растворения, промываются с поверхности и кристалл освобождается от прилипшего слоя патоки. Для качества русских песков еще в 1907 г. киевское отделение Технического общества установило следующую норму, сохранившуюся и по настоящее время (за исключением цветности, которая понижена до 2 единиц Штаммера):

сахар 99,55%

несахар 0,30%

влажность 0,15%

доброкачественность 99,70%

инвертный сахар 0,0 %

цветность 2,5 ед. Шт.

С веса песков, не удовлетворяющих этой норме, делается скидка, согласно особой инструкции, так как пески по качеству нижеуказанной нормы и с большим содержанием несахара дают меньший выход рафинада и больший выход патоки. В среднем можно считать, что из песка вышеуказанного качества получается 98,9% рафинада и 1,1% составляют потери сахара в производстве.

Рафинирование сахарных песков состоит из следующих операций: 1) растворение песка, 2) фильтрация полученного сиропа, 3) уваривание сиропа на кристалл, 4) разлив полученного утфеля в формы, 5) пробеливание рафинадного утфеля, 6) сушка рафинада, 7) колка рафинада и его упаковка, 8) переработка низших продуктов. В настоящее время (1931) перед рафинадным производством СССР стоит вопрос его реконструкции в направлении сокращения отдельных операций и получения рафинада непосредственно из свекловичных утфелей и песков.

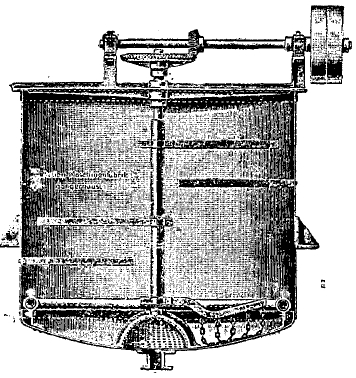

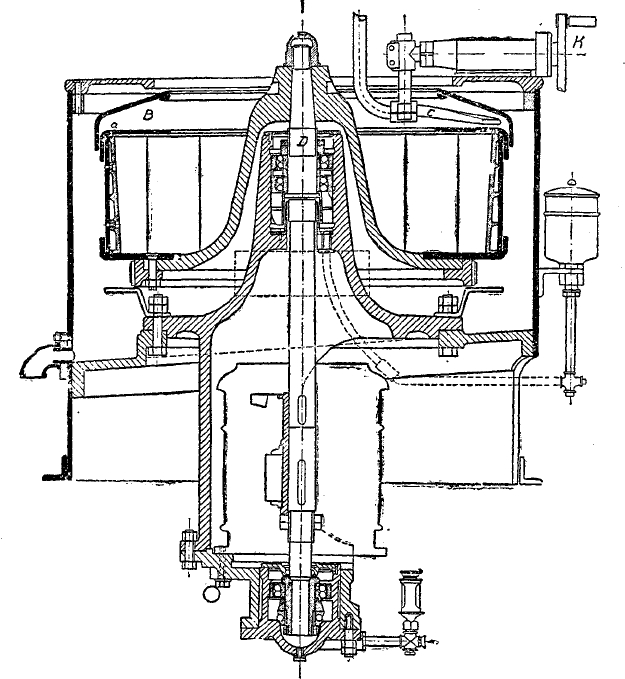

Рис. 1.

Растворение песка. Песок растворяется в особых метательных приборах (рис. 1) при температуре 90°С для получения сиропа плотностью 70—71% сухих веществ. Вода для растворения песка берется чистая, горячая, фильтрованная через костяной уголь. К сиропу добавляются также возвращаемые с разных станций завода сахарные промои и сахар в твердом виде, получаемый как брак и требующий переработки. Во избежание разложения сахара при нагревании реакция сиропа должна быть слабо щелочная, для чего в случае надобности к нему добавляется раствор каустической соды или известковая вода. Последняя менее желательна, так как известь отчасти адсорбируется (поглощается углем) при дальнейшей фильтрации через костяной уголь.

Фильтрация сиропа. Полученный сироп предварительно фильтруется через полотняный механический фильтр для очистки его от механически взвешенных веществ, либо пропускается только через сита, задерживающие волокна от мешков и другие механические примеси, после чего фильтруется через костяной уголь в виде крупки, которая поглощает красящие вещества сиропа, коллоидально растворенные вещества, перешедшие из песков, и кальциевые соли. В этом главным образом и заключается смысл рафинирования. Доброкачественность сиропа при этом изменяется мало и увеличивается только до 0,5.

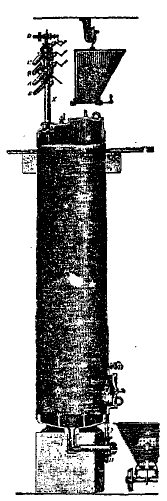

Рис. 2.

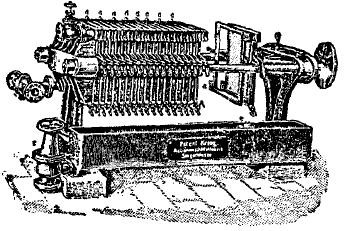

Костяноугольная крупка загружается в цилиндрические котлы (рис. 2) высотой до 7 м и диаметром 1 м, образующие фильтры, чрезвычайно громоздкие и занимающие много места. Кроме того, они требуют для своей пропарки большого расхода пара и при промывке от сахара дают большое количество промывных сладких вод, требующих для своего выпаривания большого расхода топлива. Последние годы за границей и у нас (пока в виде опыта) стали пользоваться для обесцвечивания сиропов так называемыми активированными углями, которых требуется вместо 12% костяно-угольной крупки всего только 0,5% по весу распущенного песка, причем последний легко отделяется от сиропа на обыкновенных фильтр-прессах (рис. 3),занимающих в несколько раз меньше места, чем костяно-угольные фильтры, и дающих при промывке в 2 раза меньше промоев.

Рис. 3.

Уваривание сиропа. Фильтрованный сироп во избежание разложения сахара уваривается в вакуум-аппарате (рис. 4) при том же разрежении, как и сироп песочного производства. Ввиду высокой доброкачественности сиропов кристаллизация происходит значительно быстрее, чем в песочном производстве, и варка заканчивается примерно в течение 1 часа вместо 4 часов для свекловичного сиропа. Для получения более ровных кристаллов кристаллизация возбуждается введением в аппарат сахарной пудры. Чтобы маскировать слегка желтоватый оттенок рафинада, к сиропу добавляется незначительное количество ультрамарина: около 200 г на 100 метрических центнеров утфеля. Только весьма незначительная часть ультрамарина задерживается рафинадом, а большая часть его переходит в низшие продукты и удерживается в них в виде суспензии. Уваривание сиропа производится до плотности 92—94% сухих веществ. Получается густая масса, состоящая из мелких кристаллов и межкристального оттека между ними и называемая утфелем (см. XXXVIII, 636). К концу уваривания разрежение уменьшают и доводят температуру до 101—103°С, при которой и спускают из аппарата в формы готовый утфель. Чем плотнее сварен утфель и чем выше температура, при которой он спущен, тем крепче будет рафинад.

Рис. 4.

Разливка утфеля. Утфельная масса быстро разливается в формы, набранные в вагончик, и оставляется в покое охлаждаться в течение 6—8 час. до температуры 30—40°С. Во избежание образования пустот внутри массы поверхность утфеля подвергается разрыхлению, или так называемому рулеванию, при помощи особых ножей. При этом пузырьки пара и воздуха выходят наружу.

При охлаждении межкристальный оттек утфеля пересыщается, и происходит дальнейшая кристаллизация сахара: с одной стороны, образуются новые центры кристаллизации, а с другой — продолжается рост прежних кристаллов. Рафинад, полученный путем разливки в формы, называется литым в отличие от рафинада прессованного.

Пробеливание утфеля. Оставшийся в утфеле после кристаллизации межкристальный оттек подлежит удалению путем вытеснения его сахарным сиропом высокой доброкачественности. Для этой цели специально готовится сироп, называемый заливочным клерсом. Он должен быть особенно чистым потому, что часть его после вытеснения патоки остается в рафинаде и в дальнейшем засушивается, обусловливая крепость рафинада. Заливочный клерс готовится так же, как и рафинадный сироп, но из лучших сахарных песков и чистого рафинадного брака. Его расходуется около 30—33% по весу утфеля. Этот процесс называется пробеливанием и может вестись двумя способами: 1) заливочный клерс, залитый сверху в форму с утфелем, вытесняет межкристальный оттек своей тяжестью, и последний выходит через отверстие снизу формы, 2) для ускорения вытеснения межкристального оттека применяется центробежная сила. В первом случае пробеливание ведется на столах, снабженных дырами, в которые устанавливаются конусообразные формы с утфелем (головы). Пробеливание в этих условиях продолжается 40—44 часа, причем обычно дается 6—7 заливок и оставляется песок, пропитанный клерсом по высоте около 150 мм. Ввиду медлительности процесса этот способ пробеливания требует больших площадей для расстановки форм и крайне нерационален. Во втором случае пробеливаниае ведется в центрифугах, и рафинад, пробеленный таким способом, называется центрофугальным. Первоначально центрофугальное пробеливание применено для способа Дикса, получения брускового рафинада в поперечном сечении 22х22х11 мм или 24х24х12 мм, а впоследствии этот способ получил применение для марсельских голов (малые головы) и для больших рафинадных голов на центрифугах инженера Названова. Пробеливание брусков Дикса на центрифугах требует всего 8-12 мин. Центрифуга—сепаратор для рафинадных брусков Дикса, а также для плиток (рис. 5) — устроена несколько иначе, чем центрифуга в свеклосахарном производстве. На вертикальном валу D вращается барабан, стенки которого не имеют сит. Рамки с старым утфелем укладываются на 16 слегка наклонных стенок. Межкристальный оттек, отделяющийся от кристалла, поднимается вверх, проходит через ряд отверстий а и накапливается в пазухе барабана В, откуда выбрасывается особым рожком С, установленным против движения сепаратора. Рожок может больше или меньше передвигаться к стенке пазухи рукояткой К. Центрофугальный рафинад также можно получить высокой крепости, оставляя в нем при пробеливании необходимое количество заливочного клерса для засушивания, для брусков Дикса, например, с содержанием в среднем не ниже 2% влаги. Он выгодно отличается от головного рафинада тем, что весь процесс рафинирования заканчивается в 4 раза быстрее.

Рис. 5.

Переработка низших продуктов. При пробеливании утфеля прежде всего отходит межкристальный оттек, называемый зеленой патокой, с доброкачественностью около 97,5—98,5. При усиленной фильтрации зеленой патоки через костяной уголь или активированные угли из нее также можно получить хороший рафинад. Или из зеленой патоки получают сахарный песок и межкристальный оттек, который снова уваривают, и т. д., пока не получится оттек, из которого нельзя больше выделить сахар. Этот последний оттек разбавляется водой, фильтруется и уваривается на рафинадную патоку, поступающую в продажу на кондитерские изделия. Это – единственный отброс рафинадного производства, получающийся в количестве около 1% по весу распущенного песка. В рафинадную патоку переходят все несахары свекловичного песка. Переварка продуктов, начиная с зеленой патоки, производится до 3-4 раз. Получающиеся при этом пески снова растворяются и добавляются, в зависимости от их доброкачественности, к рафинадному и другим сиропам.

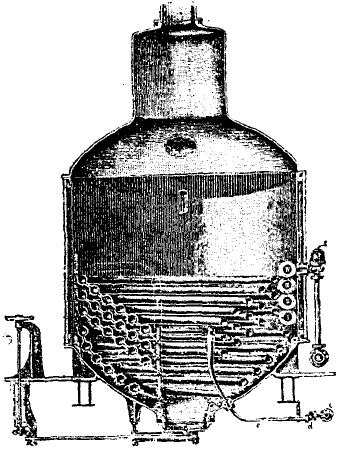

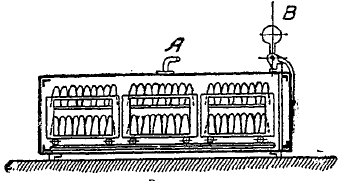

Сушка рафинада. Высушивание рафинада во избежание разложения производится при разрежении в вакуум-сушилках (рис. 6), для голов в течение 24 час., для брусков Дикса в течение 8 час. Нагрев ведется постепенно от 75 до 90°С. Головы устанавливаются сподком на вагонетку и носком вверх так, чтобы клерс, пропитавший носок, равномерно распространился вниз по всей голове. Клерс при высыхании закристаллизовывается и увеличивает крепость рафинада, чтобы быть устойчивым при хранении, рафинад должен быть хорошо высушен. На практике он высушивается до влажности 0,3- 0,4%. На рис. 6 изображена вакуум-сушилка Пасбурга. Через отросток трубы А сушилка соединяется с разрежением. Крышка снабжена противовесом В, которым удерживается при открытии сушилки.

Рис. 6.

Сорта рафинада. Если различать рафинад по способу выработки, то весь рафинад, получаемый путем разливания утфеля в формы, необходимо назвать литым. Рафинадные заводы СССР приспособлены по своему оборудованию главным образом к изготовлению литого рафинада в виде больших голов весом до 15—17 кг. Как было отмечено ранее, этот способ рафинирования требует чрезвычайно много места и характеризует отсталость рафинадного производства. Кроме больших голов, для экспорта в Персию готовятся малые головы рафинада, называемого марсельским, весом до 3 кг, пробеливаемого на столах или в центрифугах. Далее идет литой центрофугальный рафинад в форме брусков 150х24х24 мм3 и плиток разной толщины. В отличие от литого рафинада за границей и у нас готовится на особых станках прессованный рафинад из предварительно пробеленного рафинадного песка или сырого раздробленного рафинада. Вследствие недостаточного количества клерса, содержащегося в нем, и в связи с этим слабой цементации, этот сорт рафинада не отличается хорошей крепостью и, будучи вначале после сушки достаточно крепким, при хранении теряет крепость и рассыпается. Последние годы головной рафинад не выпускается на рынок в виде целых голов, а весь разделывается на куски. В производство 1929/39 г. ассортимент рафинада был следующий:

- Колотый – 87,4%

- Марсельский – 4,0%

- Кусковой в пачках – 1,3%

- Кусковой насыпью в мешках – 5,1%

- Куб – 0,2%

- Домино – 0,3%

- Разный – 1,7%

Как видно из таблицы, главное место в ассортименте, 87,4%, занимает колотый головной рафинад. Это потому, что распилка рафинада обходится дороже, так как дает больше брака в виде пудры. Кусковой колотый рафинад представляет собой куски неправильной формы до 40 шт. в 1 кг. Кусковой литой рафинад, получаемый центрофугальным способом, представляет собой кусочки правильной формы размером 24х24х12 мм, колотые на особых станках. Он может плотно правильными рядами укладываться в пачки, сохраняться в более гигиенических условиях и допускает более правильную дозировку при своем употреблении. Рафинад упаковывается в мешки по 300 кг. Рафинад дальнего следования упаковывается в двойные мешки. Сорта рафинада: марсельский, представляющий собой малые головки по 3 кг, кусковой в пачках — рубленные бруски литого рафинада, и сорта под названием куб и домино — готовятся для экспорта.

Экспорт рафинада. За 6 лет перед войной, с 1907 по 1913 г., Россией было вывезено 5,01 млн. метрических центнеров рафинада, которые распределились по странам в процентах следующим образом:

Персия – 91,0%

Китай – 3,8%

Турция – 2,1%

Афганистан – 1,6%

Финляндия – 1,5%

В последние годы экспорт рафинада из СССР возобновился и в годы 1926 и 1927 в следующих количествах:

|

|

1926 г. (метрических центнеров) |

1927 г. (метрических центнеров) |

|

Персия |

285320 |

344690 |

|

Афганистан |

11010 |

11140 |

|

Западный Китай |

13600 |

7970 |

|

Монголия |

1930 |

6250 |

|

Танну-Тувинская республика |

80 |

1130 |

Как видно из таблиц, наибольший вывоз рафинада в довоенное время и теперь - в Персию. Экспорт в Персию распределяется между СССР и другими странами в довоенные и последние 3 года следующим образом:

|

Вывезено |

Довоенные 3 года (%) |

Последние 3 года (%) |

|

Из СССР |

81,55 |

26,41 |

|

Из других стран |

18,45 |

73,59 |

Кроме вышеуказанных стран, рафинад экспортируется также на рынки Запада, из которых главными потребителями нашего сахара являются лимитрофные государства.

Так, например, в 1920/27 г. было вывезено:

В Латвию – 27 вагонов рафинада;

В Литву – 18;

В Эстонию – 12.

С. Куцев.

| Номер тома | 36 (часть 1) |

| Номер (-а) страницы | 145 |