Резиновая промышленность

Резиновая промышленность характеризуется основным применяемым сырьем — каучуком (см.). Каучук придает резиновым изделиям*) особые свойства, от свойств каучука зависят методы производства этих изделий.

*) Каучуком мы называем сырой продукт, из которого делают резиновые изделия, а резиной – продукт, получаемый при смешении и обработке каучука с разного рода ингредиентами.

Главнейшие технические свойства каучука: 1) водонепроницаемость, вследствие чего он пригоден для производства непромокаемых изделий, как для личного потребления (плащи, галоши, купальные чепцы и т. д.), так и для технических надобностей (водолазные костюмы, рыбацкие сапоги, фартуки, перчатки и т. д.); 2) стойкость по отношению к кислотам, щелочам, растворителям и т. п., что делает его ценным и незаменимым материалом для таких технических изделий, как разного рода трубы и рукава для перекачки кислот, щелочей, спирта, пива, нефтяных продуктов, далее как материал для клапанов, прокладок в соединениях машин, для обкладки валов, резервуаров, для аккумуляторных баков, для пробок, санитарных изделий и т. д., и т. п.; 3) газонепроницаемость и пригодность поэтому в качестве материала для оболочек аэростатов, газгольдеров, противогазов, для газовых лабораторных трубок и т. д., и т. п.; 4) особая эластичность, называемая в технике «нервом», которая делает каучук незаменимым для производства буферов, прокладок, мячей, нитей, амортизационных шнуров, массивных и пневматических шин и т. п.; 5) значительная тепло- и электроизоляционная способность и пригодность поэтому для изоляции электрических проводов и кабелей, для деталей электрических и тепловых установок, для пластин, перчаток, ковров при работе на высоковольтных установках и т. п.; 6) способность хорошо стирать и мало стираться, почему идет на стиральную резинку, на шины, губки, половики и т. п.; 7) способность при нагревании и проминании становиться пластичным и смешиваться при этом с разного рода ингредиентами, вследствие чего можно получать изделия желательной формы и состава. Пластичность каучука при нагреве используется, между прочим, для изготовления из него жевательной резины; 8) способность растворяться в нефтяных продуктах (бензине и т. п.), каменноугольных маслах (бензоле, толуоле и т. д.), сероуглероде, хлоропроизводных метана, этана и т. д. и без особых затруднений выделять растворитель, что позволяет путем макания формовать из резиновых растворов любой формы резиновые изделия (соски, перчатки, презервативы и т. п.), а также склеивать промазанные резиновым клеем выкройки из тканей или резиновых пластин; 9) способность вулканизоваться, т. е. обрабатываться серой или веществами, выделяющими при обработке с каучуком серу, и после этого приобретать ценные свойства, как то: большую прочность, эластичность, потерю клейкости, большую устойчивость к температурным влияниям и к растворителям, в которых сравнительно легко растворяется сырой каучук; 10) пригодность вулканизованных изделий (из так называемой «роговой», твердой резины, или эбонита) к обточке и шлифовке, дающая возможность изготовлять разного рода медицинские аппараты, телефонные принадлежности, гребешки, краны, винты и т. п.

Каучук бывает различных сортов в зависимости от растений, из которых добывается каучуковый млечный сок (латекс), а также от тщательности и от методов изготовления его. Сорта каучука бывают дикие (лесные) и плантационные. Дикие сорта получаются из тропических, главным образом, экваториальных стран Америки или Африки. Дикие сорта: пара из бразильской гевеи (Неvеа Brasiliensis, см. XXIV, 3) и гевеи соседних стран разновидности и низшие сорта и разновидности пара, далее манисоба, кастилоа и др. в Южной Америке; конго, массай, кассай и др. в Африке. С начала XX в. дикие сорта вытесняются плантационными с островов и полуостровов Южной Азии (Цейлона, Малайских, Малакки, Зондских островов и др.): «смокед шитс» (smoked sheets) копчеными пластинами, буро-золотистыми и прозрачными, получаемыми в подражании дикому пара путем копчения провальцованного коагулированного млечного сока (латекса) гевеи; некопчеными «крепами» (сrêре), светлыми, серыми или темными пластинами, и «ролд-броун» — черными спрессовавшимися толстыми пластинами из худших и загрязненных латексов. Первосортные светлые крепы получаются с плантации европейских владельцев (главным образом, англичан и голландцев), второсортные — серые и томные крепы и ролд-броун — большей частью крестьянский каучук. Вытеснение диких каучуков плантационными характеризуется следующими данными:

|

Годы |

Тысяч акров под плантациями каучука из гивеи |

Добыто плантационного каучука в Азии, в тоннах |

Добыто дикого каучука, в тоннах |

|

1900 |

7 |

4 |

53886 |

|

1905 |

132 |

145 |

62000 |

|

1910 |

1140 |

7269 |

62300 |

|

1915 |

2513 |

114277 |

54740 |

|

1920 |

4314 |

304671 |

36464 |

|

1925 |

5121 |

470014 |

39085 |

|

1928 |

6200 |

618228 |

31581 |

Кроме указанных общераспространенных сортов каучука, следует упомянуть о новейшем сорте, так называемом распыленном латексе — «спрэйд» (sprayed rubber), первоклассном каучуке, получаемом по способу Гопкинсона путем распыления в особых условиях латекса, удаления при этом влаги и затем прессования получающейся губчатой массы в весьма плотный крепкий каучук. Далее отметим получающийся на юго-западе САСШ на плантациях Интернациональной каучуковой Ко (International Rubber С°) каучук гваюлу из кустарника Guayule, или Parthenium argentatum. Производство плантационной гваюлы составляет около 2—3 тыс. тонн в год. Гваюла ценится больше как смягчитель, вследствие содержания в ней около 20% смол, и идет в смеси с другими каучуками. Делаются опыты разведения гваюлы у нас в подходящих южных районах — в Южной Азии, а также в Закавказье. Являясь многолетним растением, гваюла накопляет каучук в количествах, которые стоит извлекать не ранее 4—5 лет, после чего растение косят и извлекают из него каучук. Каучук в гваюле находится не в виде латекса, и извлечение его представляет сравнительно большие затруднения. Гваюла боится даже слабых морозов, поэтому районы разведения ее у нас в СССР крайне ограничены. Кроме того, имеется ряд агротехнических и других затруднений, устранимых лишь в результате многолетних опытов и изучения; поэтому опыты культуры гваюлы в СССР, начатые с 1926—27 г., могут дать результаты промышленного значения не раньше 2—3 пятилеток.

Чтобы осветить вопрос об отечественных каучуках, надо отметить, что с 1928 г. начаты попытки массового сбора наплывов, получающихся на нижних частях стеблей растущего в перемежающихся песках Казахстана, а также в других местах кустарника хондриллы (Chondrilla) разных видов и разновидностей. Малое содержание каучука в этих наплывах — менее 2% каучукового вещества на вес собранных наплывов — притом весьма низкого качества, весьма высокая стоимость сбора наплывов, очистки и выделения каучука, затруднения в культивировании кустарника хондриллы в пустынных перемежающихся песках — все это не обещает в ближайшие годы этому источнику каучука большого будущего.

Значительный интерес возбуждает найденное зимой 1929 г. служащим Резинообъединения Зарецким ползучее растение из вида Scorzonera, называемое на месте «тау-сагыз» (буквально — «горная жвачка») и растущее сплошными зарослями в скалистых горах Каратау, в нескольких десятках километров от города Туркестана. Это редкое многолетнее растение содержит более 8% каучука на сухой вес растения, а в отдельных частях растения каучука встречается значительно больше. Каучук из тау-сагыза — хорошего качества и извлекается из растения без затруднений. Так как тау-сагыз многолетнее редкое растение, то, чтобы оценить его как каучуконос, надо выждать несколько лет, пока выяснится, как его культивировать вообще и сохранить при этом его каучуконосность в особенности.

Каучуковый млечный сок находится в очень многих растениях (например, одуванчик, подсолнечник и т. д.), но содержание его так ничтожно, что говорить о промышленном его значении не приходится. Но есть растения, культивируемые не для целей получения каучука; извлечение каучука из некоторых из них может стать экономически оправдываемой побочной статьей — к таким относится кендырь, из листьев которого каучук может добываться как такая побочная доходная статья.

К основному сырью, применяемому в резиновой промышленности, следует причислить смолы с содержанием нескольких процентов каучука — дед-борнео, джелутонг, понтианак, чикль-гумми и т. п., идущие в больших количествах (тысячах тонн) главным образом на производство жевательной резины; сюда в сущности надо отнести и хондриллу; далее, гуттаперчу (см.) и балату (см.), весьма близкие по свойствам к каучуку. Гуттаперча, вследствие своих высоких электро- и теплоизоляционных свойств, применяется для изоляции подводных кабелей, для зубных пломб и т. п., а балата — для склеивания текстильных приводных ремней. Балату, как и гуттаперчу, не вулканизуют; ткань балатовых ремней, таким образом, не подвергается действию высокой температуры, как ткань вулканизованных резиновых ремней, и не ослабляется поэтому. Гуттаперча и балата в несколько раз дороже каучука вследствие того, что латекс их более густой и добывают его хищнической валкой гуттаперчевых (Palaquium Gutta Burk и др.) и балатовых (Bullat tree и др.) деревьев. В последние годы стали добывать гуттаперчу путем экстракции ее из листьев гуттаперчевых деревьев. Гуттаперчевые деревья (см.), как обнаружилось в XX в., растут не только в экваториальных странах; такие деревья (Eucomia Ulmoides) найдены в Китае, растут в Японии и успешно культивируются на Черноморском побережье (в Сухуме, Батуме и др. местах). Гуттаперча извлекается из листьев, содержащих ее в количестве 2-3%; метод получения из листьев успешно разработан в лаборатории каучука московского Высшего технического училища (профессор О. А. Зейде в сотрудничестве с химиком Б. А. Каган).

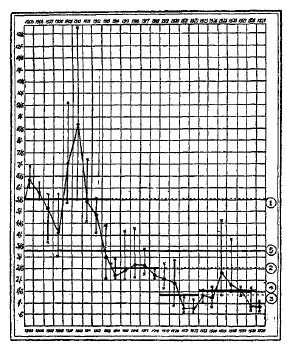

Фиг. 1. Диаграмма движения цен на каучук.

Цена каучука на мировом рынке претерпевает самые сильные колебания (см. диаграмму, фиг. 1), достигая в 1910 г. 13 руб. 50 коп. за 1 кг, составляя в среднем за период 1922-28 гг. 1 р. 50 к. за 1 кг, при максимальной цене в 20-х годах в 4 р. 50 к. и небывалом в истории падении в 1930 г. в среднем до 5,926 пенса за английский фунт (или 50 коп. за 1 кг) и еще ниже в 1931 г. (в октябре 20 коп. за 1 кг или 4 5/8 цента за 1 английский фунт). В период высоких цен вследствие того, что спрос превышал предложение, возникали опасения, что каучуковые плантации не в состоянии будут длительное время полностью удовлетворять быстрорастущие потребности. Это побуждало к усилению применения в производстве резиновых изделий разных суррогатов и материалов для замены каучука, а также к рационализации химии и технологии производства, с другой — побуждало и поощряло широкие опыты с разведением разных каучуконосов севернее тропиков и, наконец, ставило в порядок дня производство синтетического каучука.

Каучуковое вещество по химическому составу представляет собой полимер (химическое уплотнение) углеводородов с двумя сопряженными ненасыщенными связями (т. е. двуэтиленовых углеводородов), как то: полимер бутадиена (иначе называется эритреном, или дивинилом, СН2:СН.СН:СН2); изопрена СН2:С(CH2).С:СН2; диметил-бутадиена, СН2:С(СН3).С(СН3):СН2, и т. д., в особом коллоидальном состоянии. В натуральном каучуке каучуковый углеводород сопровождается белковыми, смолистыми, сахаристыми, минеральными, жировыми веществами (не считая влаги), без которых каучук не обладает своими специальными техническими свойствами ни в сыром, ни в вулканизованном виде.

Содержание примесей (в %) в разных сортах каучука следующее:

|

|

Влага |

Зола |

Смола (ацетоновая вытяжка) |

Белковые вещества % (N х 6,25) |

Водная вытяжка |

|

Светлый креп |

0,3-1,08 |

0,15-0,87 |

2,26-3,45 |

2,17-3,76 |

0,4 |

|

Смокед шитс |

0,18-0,90 |

0,25-0,85 |

1,52-3,50 |

2,18-3,50 |

0,85 |

|

Пара |

- |

≈ 0,3 |

≈ 3 |

≈ 2,3 |

≈ 0,5 |

|

Спрэйд Гопкинсона |

1,2 |

≈ 1,5 |

≈ 5,1 |

≈ 4,3 |

6,6-7,7 |

Низшие, худшие сорта каучука характеризуются особенно большим содержанием смол — в гваюле их 13-18%, в хондрилле (очищенной от песка и растительных волокон и т. п.) около 85% в джелутонге — 70-80%.

Синтез каучука является весьма сложной задачей, так как дело заключается не только в техническом получении полимеров двуэтиленового углеводорода или т. п. (что само по себе не простая вещь), но также в воспроизведении коллоидной системы, аналогичной системе в натуральном каучуке. Интерес к синтезу каучука в производственном масштабе и форсирование лабораторных полузаводских работ находится в прямой зависимости от высоких цен на каучук на мировом рынке, а также от особых затруднений с каучуком в отдельных странах (в Германии во время Мировой войны). Исходным материалом для технического синтеза каучука являются углеводороды, которые могут получаться в массовых количествах химической обработкой угля, торфа, древесины, нефти, крахмала и т. д., при которой, в конечном счете получаются углеводороды в роде бутадиена, изопрена, диметил-бутадиена и т. д., очищаемые, по возможности, от примесей и подвергаемые полимеризации (химическому уплотнению) тем или иным способом. Немцы во время Мировой войны исходили из угля и извести, т. е. материалов, которых у них было достаточно. В результате длинной цепи реакций они последовательно получали: карбид кальция, ацетилен, уксусный альдегид, уксусную кислоту, ацетон, пинакон, диметил-бутадиен и, наконец, каучук. Такой каучук обходился им около 30 марок (15 руб.) за 1 кг, и качества его было хуже, чем у натуральных каучуков. К концу войны производство синтетического каучука составляло 10 тонн в сутки. По окончании войны производство было остановлено, но изыскания (судя по патентной литературе) в сторону упрощения и удешевления производства, повышения качеств продукта и создания специальной рецептуры смесей для резиновых изделий продолжаются систематически и являются довольно успешными.

Оказалось, что весьма слабые синтетические каучуки могут быть очень усилены при подходящей рецептуре смесей и специальном режиме обработки на вальцах, каландре и при вулканизации. Оказалось, что из синтетических каучуков можно без затруднений готовить разнообразные резиновые изделия, мало уступающие по качествам изделиям из натурального каучука, а в некоторых превосходящие их (на стирание, на электроизоляционную способность, на газонепроницаемость и т. п.).

Хранение каучука возможно, как показал опыт, в течение многих лет почти без порчи. Для этого каучук должен быть очищен от загрязнений и помещаться в складах, в которых отсутствует свет, в крайнем случае — прямой солнечный свет. Температуру надо держать по возможности низкую, но так как в складах приходится сортировать, проверять товар, то обычно держат температуру около 2°С, но не выше 10°С; относительная влажность должна быть 60-70%; окна нужно окрашивать в зеленый или желтый цвет; каучук хранить лучше в таре, чтобы не загрязнялся.

Контроль качества каучука должен производиться, начиная с прибытия на склад, где каучук сортируется; с каждого сорта берут пробу. Среднюю пробу получают, вальцуя вместе листы или куски одного сорта каучука; проверка качества производится сначала по внешнему виду, — при этом обращается внимание на наличие и состояние тары, на степень загрязненности, зависящей от сорта каучука, тары и условий транспорта; далее, на липкость, жесткость, эластичность, цвет, сплошной характер пластин, толщину их, плесень и т. п. Для характеристики каучука определяется содержание в нем влаги, отмываемой грязи, а затем в промытом и высушенном каучуке (если он дикий) или же в технически чистом (если он плантационный) — содержание золы, смол, кислотность смол (что существенно для вулканизации). Для окончательной технической оценки каучука изготовляют пробную резиновую смесь, которую вальцуют, каландрируют, формуют и вулканизуют, а затем подвергают испытаниям на разрыв, определяют удлинение, модуль эластичности, подвергают искусственному старению, определяют содержание не прореагировавшей («свободной») серы, набухание. Все эти обычные испытания, кроме специальных, производятся по стандарту для сравнимости результатов.

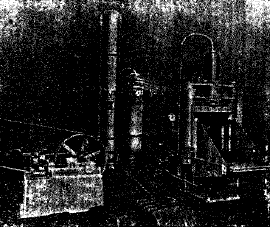

Фиг. 2. Установка для разрезания кип каучука.

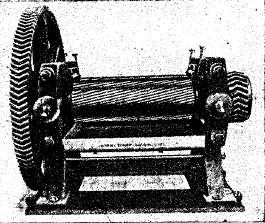

Очистка, промывка и сушка каучука являются обязательной операцией, если пользуются дикими сортами каучука и если каучук предназначен для таких изделий, где малейшее загрязнение может привести к браку. Переход к работе с культурными плантационными сортами каучука сводит промывку и сушку к минимуму. В пара содержание грязи (песка, коры, камешков и т. п.) доходит до 18%, в каучо-болл — до 25-30% и более, в светлом же крепе или смокед-шитс — около 0,5%. Плантационные каучуки поэтому обычно не промываются, наружные слои тюков лишь очищаются щетками от случайных загрязнений, приставшие волоски, волокна и т. п. опаливаются слегка пламенем от паяльной бензиновой лампы. Если этого недостаточно, то наружные листы в тюке опираются и идут на менее ответственные изделия. Каучуки, идущие на промывку, выкачиваются и размягчаются в бассейнах с теплой водой (t° = около 40-50°С), или же пропариваются в баках с горячей водой (1° = ок. 100°С), после чего размягченный каучук, уже несколько отмытый таким образом, разрезается на части (куски, части караваев) ножом ручным способом или круглым ножом от привода, или же особого устройства режущими автоматическими аппаратами (фиг. 2). Пропаренный и нарезанный каучук промывается, протирается и образует грубые шкуры, проходя через промывные вальцевые станки (фиг. 3) с рифлеными валами, имеющие над валами устройство для поливания каучука холодной водой, стекающей вниз вместе с грязью от каучука под вальцы в канализацию.

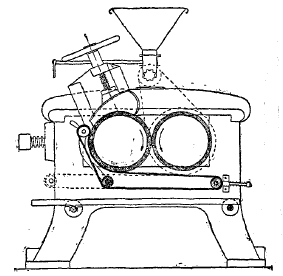

Фиг. 3. Рифленые вальцы.

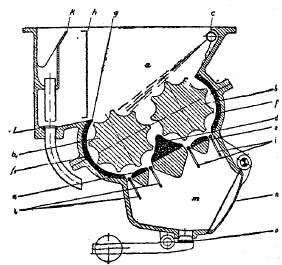

Валы станка вращаются с разной скоростью в разные стороны и могут переставляться друг от друга на большее или меньшее расстояние, чтобы получить шкуру желательной толщины. Грубые дырчатые каучуковые шкуры затем окончательно промываются на аналогичных вальцах, но с гладкими валами, и выходят в виде сплошных пластин толщиной около 2-3 мм, пригодных для развешивания, как белье, на шестах. Сильно загрязненные каучуки можно пропускать до гладких промывных вальцов еще через голландеры (обычно применяемые в писчебумажном производстве) с водой, для удаления части грязи. В голландерах каучук несколько измельчается, выплывает на поверхность воды, более тяжелая грязь падает на дно и уносится затем вместе с водой. В последние годы для промывки каучука на резиновых фабриках, а также на плантациях стали применять промывные аппараты нового типа (фиг. 4), где в корытообразном кожухе расположены на неизменяемом расстоянии друг от друга 2 вала с волнообразными ребрами, захватывающие каучук, при вращении разрезающие его на колбасообразные куски и проминающие их между ножеобразными седлами, расположенными между валами. Всплывающая грязь (древесина, кора) уплывает сверху с водой, а песок и камешки осаждаются вниз и попадают в ловушки. Сушку промытого каучука производят в темных, хорошо вентилируемых помещениях, в которых каучук в виде полотнищ развешивается на горизонтальных шестах; летом сушка идет в не отапливаемых помещениях, зимой — в отапливаемых и продолжается 2-3 недели. Для сокращения времени и сушильных помещений пользуются специальными сушилками с полыми внутри плитами, через которые циркулирует пар или горячая вода; влага каучука отсасывается из сушильной камеры насосом, который в то же время создает в сушилке разрежение (65 мм ртутного столба); температура поддерживается не свыше 50-55° С.

Фиг. 4. Разрез аппарата для промывки каучука.

Каучук, разложенный на решетках в сушилке, высушивается в несколько часов до 0,5% содержания влаги. Для равномерности сушки рекомендуется продувать через камеру несколько увлажненный подогретый воздух, который при циркуляции увлекает с собой влагу из каучука, оставляет ее затем в конденсаторе, после чего вновь поступает в камеру сушилки и т. д.

Пластикация каучука в резиновом производстве является необходимой механической операцией, какие бы ни изготовлялись изделия, и состоит в переводе каучука из жесткого эластического состояния в более мягкое, пластичное, при котором он более или менее равномерно смешивается с порошкообразными, смолистыми и жидкими ингредиентами, формуется затем в любого вида изделия, вытягивается в гладкие листы или трубы, служит для промазывания тканей или нитей или растворяется в клей или мастику желательной консистенции и вязкости. При пластикации надо иметь ввиду, что при одном только нагревании каучука он становится пластичнее, начиная с З0°С, при температуре около 60°С он становится как бы «текучим», претерпевая особые изменения внутреннего строения, причем связь между частицами ослабляется, и втирание в него порошкообразных (кристаллических или коллоидных) или жидких веществ облегчается или упрощается.

Фиг. 5. Вальцы.

Пластичность возрастает, достигая максимума — в зависимости от сорта каучука — между 55 и 85°С. После охлаждения у каучука восстанавливается его первоначальная эластичность. Если же каучук при комнатной температуре мять, несколько раздирая его при этом, то он приводится в состояние особого напряжения и, в зависимости от продолжительности этой операции, он становится более пластичным, мягким, в тоже время нагреваясь. Эта пластичность сохраняется даже при охлаждении; другими словами, каучук окончательно (намертво) теряет свой «нерв» (эластичность), частично или полностью становясь тягучим, клейким, сопливым. Нагревание каучука до и во время пластикации предохраняет его до известной степени от повреждения нерва, поэтому нагретый каучук можно дольше обрабатывать без значительной порчи. В зависимости от преследуемой цели в технике комбинируют нагревание и раздирание, или временную и сохраняющуюся пластичность. Пластикация каучука производилась до последних лет на вальцовых машинах (фиг. 5), аналогичных промывательным вальцам, почему пластикация и называется в технике «вальцеванием»; в последнее десятилетие входят в употребление закрытые смесители, а в самые последние годы — особого типа мощные пластификаторы. Выбор того или другого аппарата зависит от мощности резинового предприятия и степени разнообразия ассортимента резиновых смесей. Мелкому предприятию достаточно иметь вальцы больших или меньших размеров и на них производить любую работу. Крупному предприятию выгодно дифференцировать работу и для каждого рода работы иметь наиболее подходящие аппараты.

Вальцы обычно бывают следующих размеров:

|

Длина валов, мм |

914 |

1020 |

1066 |

1220 |

1370 |

1500 |

2100 |

|

Диаметр валов (если диаметры обоих валов одинаковые), мм |

375 |

400 |

450 |

450 |

450 |

550 |

600 |

|

Диаметр валов (если диаметры валов разные), мм |

- |

- |

- |

- |

- |

500/550 |

550/650 |

Фиг. 6. Пластикатор типа Гордона.

Фиг. 7. Головка пластикатора Гордона.

Валы делаются внутри полые, с устройством для охлаждения их изнутри струей воды. Скорость вращения валов колеблется в отношении от 1:1,1 до 1:1,25 и больше. Число оборотов заднего вала 15—30 в минуту; окружная скорость заднего вала 32 м в минуту, переднего — 21, в других вальцовках 24х18,75 м, 28х25,44. Скорость каждого из валов, а также соотношение скоростей их зависит от желательной степени пластикации и от скорости работы. Расход энергии на пластикацию довольно значительный — около 550 ватт-часов на 1 кг резины, но расходуется она неравномерно — в начале работы больше, чем к концу. Другой тип аппаратов, применяемых на крупных заводах вследствие большой мощности их, это — закрытые смесители типа Бэнбери (Banbury), производимые в САСШ и в Англии, или типа Вернер и Пфлейдерер — в Германии. Эти аппараты хотя и применяются для пластикации, но более приспособлены для процесса смешения, где о них и скажем. Третий тип это — пластикаторы типа Гордона, производимые в САСШ (фиг. 6 и 7). Сначала пластикатор представлял собой горизонтальный короткий цилиндр с двойными стенками (для охлаждения их водой) на станине с вращающимся внутри него червяком особых очертаний; сверху в одном конце — отверстие с воронкой для введения каучука, в другом конце, сбоку, — выходное отверстие для пластикованного каучука, выдавливающегося в виде бесконечной трубы. Затем стали конструировать «гордоны» со сдвоенными цилиндрами, один над другим, причем каучук, обработанный в верхнем цилиндре, выжимается в нижний, подвергается здесь дальнейшей обработке и выдвигается наружу. Чтобы иметь представление о работе этого аппарата, приведем следующие данные. Пластикатор Гордона сдвоенного типа (с двумя цилиндрами, длиной каждый приблизительно 510 мм) питается кусками каучука около 16 кг, доставляемыми по транспортеру от автоматического ножа, разрезающего кипы и тюки каучука. Червяк верхнего цилиндра делает около 19 оборотов в минуту, червяк нижнего цилиндра — 17 оборотов в минуту. Каучук выходит из пластикатора при температуре около 130°С и движется по транспортеру, где нарезается на трубчатые ленты, длиной около ¾ м. Почти дымящий каучук направляется для охлаждения, разложенный на передвижных решетчатых этажерках. Пластикатор требует работы мотора в 500 сил, а дает в 24 часа около 48,5 тонн пластикованного каучука, из которых 60% (т. е. около 28 тонн) пропущены через аппарат дважды. Работа двух пластикаторов Гордона заменяет работу 12 самых мощных вальцов, могущих пропускать в 17 минут порцию пластикованного каучука в 136 кг; площадь «гордоны» занимают в 2 ¼ раза меньше, а энергии требуют на 8% меньше. Самая большая экономия получается на рабочей силе: на 12 вальцов требуется 12 рабочих и 2 старших в смену, а на 2 пластикатора — 4 ½ человека в смену. Пластикаторы Гордона могут выполнять только один род работы — пластикацию.

Смешение каучука с разного рода ингредиентами (технически называемое «крашением») является следующей важной операцией, заслуживающей особого внимания, так как чистый каучук без примесей употребляется крайне редко. (Только за последние годы сырой каучук без примесей стал за границей заменять кожаную подошву вследствие дороговизны кожи и прочности каучуковых подошв, так называемых, «креповых»).

Примеси к каучуку имеют разное назначение. Для проведения процесса горячей вулканизации необходима сера в количестве от 2-3% до 5-6% по отношению к весу каучука и больше в мягких изделиях и 30-40% — в твердых (эбонитовых). Сера берется тонкомолотая, серный цвет, или — реже — осажденная. Процесс горячей вулканизации резиновых изделий совершается при t° (139—151°С) выше точки плавленая серы (114—119°С), какова бы ни была ее модификация, поэтому как будто безразлично в конечном счете, какой модификации серу применять. Если же иметь ввиду, то значение имеет также правильное равномерное смешение, отсутствие в смеси гнезд скомковавшейся серы, что в промежуток времени от смешения до вулканизации сера может перемещаться и выступать на поверхность наружу (на языке техники «выцветать») и таким образом образовывать слой препятствующий склеиванию частей изделия, — то степени измельчения серы и ее модификации надо придать определенное значение. Далее, сера должна быть свободна от сернистой кислоты, вредно отражающейся на процессе вулканизации.

Для ускорения процесса вулканизации (требующего большой затраты тепла и времени) прибавляются в резиновую смесь разные неорганические вещества, а в последнее время — все больше органического характера, носящие название ускорителей (accellerators, Beschleuniger). К неорганическим ускорителям относятся окислы и соли металлов, как окись свинца (глёт), свинцовые белила, магнезия, цинковые белила, каустическая сода и др. Органические вещества как ускорители вулканизации стали применяться в производстве только с двадцатых годов и — вследствие многих своих преимуществ — стали быстро вытеснять неорганические. Органические ускорители не только сокращают время вулканизации, но также подчас понижают температуру, требующуюся для вулканизации, служат смягчителями резины и предохраняют ее от старения, т. е. от потери качеств с течением времени. Эти и другие преимущества органических ускорителей компенсируют неудобства от специальных мер предосторожности, требующихся главным образом, чтобы предохранить резину от преждевременной вулканизации во время формовки и др. Число органических ускорителей весьма велико и становится все больше, но ходовых — немного. Органические ускорители классифицируют на основании их химического состава, например органические основания, нитрозо-соединения, производные углекислоты или сероуглерода и т. д., или по другим существенным признакам, как степень их активности в резиновых смесях в условиях вулканизации. Неорганических ускорителей приходится брать много процентов по отношению к весу каучука, даже десятки процентов, в особенности глёт; органических же бывает достаточно доли процента, редко больше 1%. Из органических ультра-ускорителей назовем дитиокарбонаты, ксантогенаты (как пропилксантогенат), в присутствии которых вулканизация продолжается несколько минут при температуре ниже 100°С; несколько медленнее действует тиурам, меркаптобензотиазол («каптакс»), дифенил-гуанидин, вулканизующие при t° в 100—140°С в течение 20—40 мин.; из умеренных ускорителей укажем альдегид-аммиак: время вулканизации 60—90 мин. при 142°С. Медленно действуют тиокарбанилид, трифенил-гуанидин и др.: 90 — 120 минут при 142° С. Ускоряющее действие ускорителей происходит в определенных условиях, которые могут быть различными для разных ускорителей. Ультра-ускорители имеют то неудобство, что они могут вызывать вулканизацию преждевременно в процессе смешения, или каландрирования, и таким образом портить изделие. Для регулирования действия органических ускорителей в некоторых случаях употребляют совместно два ускорителя. Неорганические ускорители, как цинковые белила и др., служат активаторами: в их присутствии органический ускоритель выявляет свою максимальную активность в более короткое время. Активаторами служат также другие входящие в состав резиновой смеси вещества, как, например, стеариновая кислота, которые является в определенных условиях активатором цинковых белил, глёта. Ряд веществ ввальцовывается в резину с целью повышения ее физических свойств: эластичности, сопротивления снашиванию (стиранию) и т. п. К таким веществам, называемых усилителями, относятся, прежде всего, сажа, в особенности американская газовая сажа типа микронекс, эро-блэк (arrow-black) и т. п., получаемая из натурального нефтяного газа (производство подобной сажи налаживается и в СССР), далее терматомическая сажа (термакс), получаемая путем сухой перегонки натурального газа. Меньшее значение имеют разные виды ламповой сажи (производимой также в СССР, между прочим на заводе Электроуголь в Кудинове близ Москвы). Усиливающее действие газовой сажи (а также других усилителей) объясняется мелким размером частичек с большой развитой поверхностью их, сухостью ее (отсутствие в ней маслянистых частичек), смачиваемостью частичек этой сажи с частичками каучука и др. К усилителям относятся также углекислый магний, каолины, цинковые белила, глёт и др. Некоторые вещества прибавляются в резиновую смесь лишь как балласт для удешевления ее или для получения большего объема, это так называемые инертные наполнители, как тяжелый шпат (барит), мел (отчасти является усилителем), инфузорная земля и т. п. Красители органические и неорганические, прибавляемые для получения надлежащей окраски резинового изделия, должны быть стойки при вулканизации и после нее. Черный цвет придают резиновому изделию вышеупомянутые сорта сажи, далее глёт, нигрозин и др., белый — цинковые белила, сернистый цинк, литопон, титановые белила и т. п.; красный — пяти- или трехсернистая сурьма, окись железа (мумия, железный сурик), киноварь, вулканрот и др.; синий — ультрамарин, берлинская лазурь и др.; зеленый — окись хрома и разные органические красители; желтый — сернистый кадмий и др. В последние годы находят все большее применение органические красители (в виде лаков) для изделий широкого личного пользования, как прорезиненная материя, купальные чепцы, туфли, мячи, игрушки и т. п. Для облегчения смешения составных частей резиновой смеси, в особенности содержащей много жесткой сажи и т. п., прибавляются смягчители, как нефтяные или каменноугольные масла, гудрон, асфальт (так называемый минеральный каучук — mineral-rubber), церезин, парафин и т. п., далее жирные кислоты — стеариновая, олеиновая, пальмовое масло, сосновая смола и др. Некоторые смягчители не только облегчают смешение, но делают самую резину мягкой. Вместо растительных масел, как таковых, применяют масла (сурепное, хлопковое, подсолнечное, льняное и др.), обработанные варкой с серой — черный фактис, или обработанные хлористой серой — белый фактис. Для предохранения резины от старения прибавляются особые консервирующие вещества, так называемые антиоксиданты (противостарители), как алдоль-альфа-нафтиламин (Age-rite), продукты уплотнения альдегидов с фенолами и др.

Существенной составной частью весьма многих резиновых смесей является так называемый регенерат, т. е. резина из изделий, пришедших в негодность от употребления, или из обрезков готовых изделий, или из забракованных готовых изделий, подвергнутая специальной обработке (девулканизации) для придания ей пластичности. Вулканизованную резину превращать в невулканизованную так же не удается, как нельзя вареный картофель (или нечто подобное) превратить в сырой. Подвергнутая специальной обработке вулканизованная резина сохраняет весьма ценные свойства, вследствие чего она прибавляется ко многим смесям, причем может частично заменять сырой каучук, а в некоторых изделиях, как дорожки, половики, игрушки, эбонитовые изделия и т, д., почти полностью заменяет сырой каучук. В вулканизованной резине содержатся многие химикалии, которые сохраняют свою ценность и в регенерате (как сажа, мел, каолин, смолы и др.), так как избавляют отчасти от прибавления их в резиновую смесь, когда прибавляется регенерат. Отсюда цель регенерации старой резины — привести эту резину в такое состояние, чтобы она без затруднений смешивалась с каучуком и с прочими примесями. Старую резину сортируют: отдельно галоши, шинные покрышки, камеры, красную, белую резину и т. д. Сильно загрязненную резину, как галоши и т. п., подвергают предварительно промывке водой. Обрезают малоценные части, как «вульсты» покрышек и т. п., отделяют металлические части: железо с помощью магнитного аппарата, медь (буквы галош) ручным способом. Изделия, состоящие из частей различной ценности и состава, расщепляют на отдельные части (например, отдельно беговую дорожку и отдельно каркас автомобильных шинных покрышек) и обрабатывают каждую часть отдельно. Весьма важно хорошо измельчить старую резину, чтобы облегчить дальнейшую обработку и получить однородный продукт. В некоторых резиновых смесях измельченная старая резина идет как есть, вообще же ее подвергают дальнейшей обработке слабой серной кислотой (кислотный способ) или щелочью (а то хлористым цинком), разъедающими волокна тканей, растворяющими в себе или химически реагирующими с некоторыми из примесей, заключенных в резине. При обработке кислотой, резина после действия кислоты тщательно отмывается от нее водой, а затем варится («девулканизуется») паром в котлах под давлением до 10—12 атмосфер с прибавлением смягчителей и противостарителей. При обработке едкой щелочью (натром) оба процесса — действие щелочью и девулканизация — совершаются в девулканизационных котлах одновременно, после чего регенерат тщательно отмывается водой от щелочи, так как щелочь, являясь ускорителем вулканизации, может преждевременно вулканизовать смесь, в которую задан щелочной регенерат.

Затем кислотный или щелочной регенерат сушится, обрабатывается на вальцах и на шприц-машинах (аналогичных по принципу работы пластикаторам), после чего регенерат получается в виде пластичной массы, хорошо смешивающейся с сырым каучуком. Регенерат чем дальше, тем все больше находит распространение в резиновой промышленности, особенно в САСШ, как видно из следующих данных:

Потребление регенерата в САСШ:

|

Годы |

1920 |

1922 |

1924 |

1926 |

1928 |

1929 |

1930 |

|

Тысяч тонн |

75 |

54 |

76 |

164 |

223 |

226 |

156 |

|

Годы |

1920 |

1921 |

1922 |

1923 |

1924 |

1925 |

|

|

% к потребляемому каучуку |

38,4 |

24,1 |

19,3 |

22,7 |

22,4 |

35,3 |

|

|

Годы |

1926 |

1927 |

1928 |

1929 |

1930 |

|

|

|

% к потребляемому каучуку |

45,9 |

47,6 |

50,4 |

48,5 |

39,6 |

|

|

Резиновая промышленность потребляет большое количество тканей. В зависимости от цели назначения ткань должна обладать особыми свойствами: для ремней — особой прочностью и малой растяжимостью, для каркаса автомобильных шинных покрышек — большой прочностью и большой растяжимостью, для передов галош — до некоторой степени эластичностью (трикотаж) и т. д., но все ткани, идущие на прорезинку, должны быть лишены аппрета и хорошо высушены, чтобы хорошо пропитываться и связываться с резиной. Лучше всего на прорезинку употреблять высушенную теплую ткань при температуре около 70°С.

Выбор составных частей резиновой смеси диктуется характером требующихся резиновых изделий, условиями, в которых они будут употребляться, возможными взаимоотношениями составных частей смеси во время обработки и необходимостью получить дешевый продукт. Составляя смесь, например для беговой части («протектора») автомобильной шинной покрышки, надо иметь ввиду, что эта резина будет подвергаться сильному трению о мостовую, сотрясениям и толчкам в жар и холод, в солнечную погоду, в дождь, в ветер и в слякоть, натыкаться на камни, гвозди, стекло и т. п. Понятно, что такая резина, если желательно, чтобы она пробегала десятки тысяч километров, должна быть из хороших сортов каучука (светлого крепа, смокед-шитса) с примесью к ней сажи типа «микронекс», ввиду жесткости и трудности вальцовать придется прибавить смягчители. Для сокращения времени вулканизации придется применить ускоритель и активатор. Так как вулканизация будет проводиться в особых формах под давлением для получения плотной резины, то резина должна будет заполнить в форме определенный объем, поэтому расчет количества примесей должен вестись не только по удельному весу, но и по удельному объему. Аналогичные соображения и расчеты должны быть приняты во внимание при составлении каждой смеси.

В резиновом производстве употребляется много веществ в виде тончайших порошков, которые втираются в эластичный каучук, так что получается более или менее однородная смесь. Производится это на таких же вальцах, как пластикация, только скорость вращения валов берется в несколько ином соотношении, и величина щели между валами другая, чем при пластикации. В маленьких фабриках обе операции — пластикация и смешение — совершаются на тех же аппаратах: в более крупных - вальцовые станки устанавливаются каждый для постоянной определенной работы, отчего работа упрощается.

Фиг. 8. Разрез вальцов с фартуком.

Для удобства работы с порошкообразными веществами вальцы снабжаются особым так называемым «фартуком» т. е. бесконечным полотном, двигающимся, поднимаясь вверх по направлению к заднему валу (фиг. 8), и ссыпающим обратно на этот вал крошки и кусочки, падающие с валов вниз. При отсутствии фартука рабочий-вальцовщик собирает крошки щеткой и совком. Над вальцами устраивается колпак, соединенный с вентиляционной трубой, для удаления из помещения пыли. Вальцы имеют устройство для подогрева изнутри стенок валов паром и охлаждения их водой. Для чего бы вальцы ни служили — для пластикации или для смешения («крашения») — они должны иметь приспособление для моментальной остановки их, так как бывают случаи неосторожности, и палец или даже кисть рабочего затягивает в щель между вальцами. Работа на вальцах вредна для здоровья рабочих, так как они вдыхают ядовитую пыль многих ингредиентов (глёт, свинцовые белила и др.). В последние годы стадию смешения крупные заводы ведут в закрытых смесителях, из которых наиболее распространены смесители типа Бэнбери (Banbury).

Фиг.9. Смеситель типа Бэнбери.

«Бэнбери» (Фиг. 9) имеет прочный склепанный чугунный кожух с двойными стенками (рубашкой): внутри кожуха вращаются в разные стороны два вала особой конструкции, сверху имеется питательная воронка, герметически закрывающаяся, внизу – лаз с задвижкой для удаления готовой смеси. Температура во время смешивания измеряется вставленным вовнутрь месильной камеры термометром, снабженным термографом. Режим работы и пластичность резиновой смеси можно установить точно и контролировать механически. Так же, как и вальцы, «бэнбери» сильно разогревает смесь, поэтому он также снабжается водяным охлаждением. Аппараты Бэнбери делаются различной мощности: № 9 по производительности соответствует 6 самым мощным вальцам (2 100 х 600 мм), а № 27 — 8-12 вальцам. «Бэнбери» больше, чем вальцы, устраняют зависимость работы от индивидуальных качеств рабочего, требуют меньше площади в мастерской, устраняют травматические повреждения, сокращают расход энергии на единицу веса смеси. Стоимость единицы смеси в зависимости от разных условий на 30—45% дешевле на «бэнбери», чем на вальцах. Но вытеснить вальцы «бэнбери» не может, так как бесформенные куски, выходящие из «бэнбери», должны быть пропущены через вальцы для окончательной обработки и для получения резиновых полотнищ.

Фиг. 10. Каландр.

Температура во время смешения на вальцах, при правильной работе, не должна превышать 70°С; дальнейшее повышение температуры опасно в особенности тем, что если в нее заданы и сера и ускоритель, начать преждевременно вулканизоваться («пригорать») и давать брак. Поэтому или сера, или ускоритель должны быть прибавлены в смесь в самую последнюю очередь, а затем после смешения смесь должна быть охлаждена или в бассейне с водой, или под струей воды. Только в том случае, если смесь немедленно проходит через каландр, охлаждение производится тотчас после каландрирования.

Полученные пластические резиновые массы являются полупродуктом, который идет на самые разнообразные изделия. Из этих масс можно получать пластины разной толщины — гладкие, рифленые с желательным узором и профилем — что делается пропусканием подогретой массы через каландр (листовальный или профильный), можно употреблять их для получения труб и палок бесконечной длины и желательной толщины и диаметра, пропуская резину через шприц-машину (аппарат, аналогичный по принципу устройства «гордонам»). Заполняя резиновой массой подходящие металлические формы, формуют клапаны, буфера и разные другие технические изделия. Из резиновых пластин или из ткани, промазанной резиной, выкраивают или штампуют разные части изделий, склеиваемых вместе ручным способом на столах, на шаблонах, дорнах или на колодках в одно целое изделие.

Фиг. 11. Шприц-машина.

Основными машинами, служащими для изготовления изделий из резиновой мастики, являются каландры (фиг. 10) и шприц-машины (фиг. 11). Остановимся несколько на каландрах. Каландры представляют собой соединение 2, 3 или 4 (редко 5) полых стальных валов, расположенных параллельно один над другим. Только верхний или нижний вал многовального каландра бывает расположен с выносом в горизонтальную плоскость для удобства маневрирования. Количество валов зависит от тщательности, требующейся от каландра работы. Шейки валов лежат в подшипниках и станин; приводятся валы во вращение системой зубчатых колес. Один из валов закрепляется прочно, другие — передвижные, для регулирования величины щелей между валами и вместе с тем толщины выпускаемой пластины. Валы можно по надобности подогревать паром или охлаждать водой. Поверхность валов гладко отшлифована для получения гладкой пластины; один из валов бывает с гравированным на нем узором или желательного профиля, если требуется узорчатая профильная резина. Гравированный вал целесообразно иметь на выносе, тогда проще, меняя по надобности вал, вместе с этим менять узор. Скорость смежных валов, выпускающих пластину, устанавливается одинаковая. Скорость смежных валов между которыми пропускается и промазывается вместе с тем ткань, берется разная. Такой каландр, служащий для промазки тканей, называется фрикционным. Температура каждого из валов тщательно регулируется. Важной особенностью получающейся из каландра резиновой пластины является разное натяжение и разная прочность ее в направлении каландра и в направлении, перпендикулярном к каландру. Это нежелательное явление — «каландровый эффект», или «волокнистость» — зависит от особого расположения твердых, более крупных частичек смеси, принимаемого ими при прохождении через щель между валами. Каландровый эффект особенно проявляется, если резина предварительно недостаточно подогрета и недостаточно провальцована, если верхние валы каландра недостаточно подогреты, или если нижний вал чересчур холодный, или резиновая пластина завертывается после каландрирования в холодную ткань.

К основным операциям резинового производства относится получение резинового клея, или мази для склеивания резиновых выкроек, для промазки тканей или для формования, путем макания форм, тонкостенных изделий — сосок, перчаток и т. п. Каучук предварительно пластицируется и в том случае, когда идет на образование клея, иначе он медленнее растворяется и клей не имеет однородной консистенции. Смешение каучука с растворителями (у нас в СССР обычно с бензином) и некоторыми примесями совершается в клеемешалках, аппаратах, герметически закрывающихся и внутри снабженных вращающимися лопастями для непрерывного размешивания набухающего в растворителе каучука. От растворителя, применяемого в производственном масштабе, требуется не только, чтобы каучук в нем хорошо набухал и растворялся, но также чтобы он достаточно легко улетучивался, не оставляя высоко кипящих частей, чтобы имел возможно более высокую температуру воспламенения, был не ядовит и дешев. Сочетания всех этих свойств в одном растворителе не найдено. Если требуется особенно тщательная промазка клеем ткани, то это производится не с помощью фрикционного каландра, а на шпрединг-машинах (фиг. 12), где ткань пропускается между валом и ножом, устанавливаемым таким образом, чтобы клей, помещаемый на ткани перед ножом, наносился в виде тонкого слоя. Далее, намазанная ткань движется по обогреваемой паром плите, вследствие чего пары растворителя (бензина) улетучиваются и материя подсыхает.

Фиг. 12. Шпрединг-машина.

Самым рациональным было бы пользоваться вместо резиновых клеев и мазей натуральным каучуковым млечным соком (латексом), но до сих пор пользование латексом дорого и прививается медленно: перевозка этого продукта, содержащего около 2/3 воды, дорога; кроме того, он портится вследствие того, что свертывается или загнивает. Для устранения указанных неудобств применяются консервирующие вещества, предохраняющие от свертывания, как аммиак и др., далее латекс предварительно сгущают в пасту, даже вулканизуют, и т. п.

Последней основной операцией резинового производства является вулканизация. Применяемые в промышленности два вида вулканизации — горячая и холодная — сводятся к созданию условий, при которых сера воздействует на каучук, причем сформованные пластические массы становятся эластичными и стойкими к внешним влияниям. Горячая вулканизация, или «варка», производится в металлических аппаратах, подогреваемых тем или иным способом, часто под давлением, в зависимости от характера изделий. Так, галоши, которые должны иметь блестящую лаковую поверхность, вулканизуются, будучи предварительно обмазаны раствором лака, в хорошо изолированных котлах, вмещающих сразу несколько сот, а то и более тысячи пар галош, надетых на алюминиевых, железных или деревянных колодках, размещенных на шестах передвижных этажерок-тележек, вкатываемых в котел. Галошные вулканизационные котлы обогреваются внутри змеевиками, через которые циркулирует пар, или же горячим воздухом, накачиваемым в котел из специально устроенного калорифера и направляемого обратно из котла в калорифер. Последний метод лучше гарантирует равномерный обогрев галош во всех частях котла, а также экономит тепло. В обоих случаях в котлах создается давление около 3 атмосфер; при этом склеенные части галош, вулканизуясь, лучше спрессовываются в монолитное целое и предохраняются от образования пузырей. В других случаях варка идет в котлах (фиг. 13) острым паром, тоже под давлением 3 атмосфер, причем изделия туго обматываются мокрыми тканевыми бинтами (пластины, трубы и т. п.). Некоторые изделия (пузыри, спринцовки, газовые трубки и т. п.), которые неудобно бинтовать, вулканизуют острым паром, укладывая их в тальк, чтобы изделия не склеивались. Изделия, требующие особой плотности и прочности (как автомобильные шинные покрышки) вулканизуют, прессуя их под высоким давлением — более ста атмосфер — гидравлическим способом, в прочных стальных формах, помещаемых в прессы-автоклавы, или (как ремни или транспортеры) — в гидравлических вулканизационных прессах (фиг. 14) с плитами, обогреваемыми паром под гидравлическим давлением около 50 атмосфер. Где это возможно, пар выгодно заменять горячей или перегретой водой. Холодная вулканизация производится при комнатной температуре в особых камерах, в парах полухлористой серы или же слабым раствором полухлористой серы в сероуглероде в смеси с бензином или бензолом. Холодная вулканизация применяется для тонкостенных изделий (как соски, перчатки, презервативы, прорезиненная материя и др.), которые могут в короткое время равномерно пропитаться вулканизующим агентом (хлористой серой). После холодной вулканизации изделия немедленно тщательно промывают, пропуская их через раствор соды или через аммиак, а затем прополаскивают водой, чтобы совершенно отмыть их от образующейся кислоты.

Фиг. 13. Вулканизационный котел.

В 1919 г. Пичи (Peachey) нашел способ холодной вулканизации не хлористой серой, а пропуская резиновое изделие сначала через сернистый газ, а затем через сероводород. С введением быстро действующих ускорителей холодная вулканизация, связанная с применением горючих, зловонных, ядовитых веществ, вытесняется горячей вулканизацией.

Фиг. 14. Вулканизационный пресс для ремней.

Время вулканизации резиновых изделий должно точно регулироваться и зависит от многих условий: характера смеси и изделия, толщины и очертаний изделия, метода вулканизации, условий ее выполнения и др. Недоваренные изделия обладают вялостью, липкостью (сера может выступать при этом наружу в виде налета, т. е. «выцветает»); переваренные обладают излишней сухостью, кожистостью, хрупкостью. Резину лучше недовулканизовать, чем перевулканизовать, так как недовулканизованная резина может несколько довулканизоваться при лежании, перевулканизованная же резина уже имеет пониженную эластичность и прочность.

Степень вулканизации обычно характеризуется соотношением между «свободной», т. е. не прореагировавшей серой, извлекаемой из резины такими растворителями, как ацетон (в горячем состоянии), и всей имеющейся в резиновой смеси серой. Под «коэффициентом вулканизации» подразумевается соотношение между прореагировавшей серой и содержанием каучука.

После вулканизации изделия охлаждаются, осматриваются, очищаются от заусениц, пленок и т. п., получающихся подчас от зажатия частичек резины между створками форм, некоторые изделия подвергаются особой отделке; далее, изделия соответствующим образом испытываются для контроля технических условий и качества их, а затем упаковываются. Хранить резиновые изделия лучше всего в прохладных темных помещениях, отнюдь не на солнце.

Обычные технические испытания резины сводятся к определению ее прочности при растяжении и самого растяжения (на германских аппаратах Шоппера или американских — Скотта), остаточного удлинения после растяжения (на гистерезисных аппаратах), степени набухания в определенных растворителях, пластичности (помощью разных пластометров, применяемых больше для не вулканизованной резины после пластикации или каландрирования), к микроскопическому исследованию фотографий разрезов, к определению снашиваемости при стирании, к воздействию повышенной температуры (в термостатах при 70°С в течение нескольких дней), действию кислорода (в «бомбе» Бирера и Дэвиса). Кроме этих общих испытаний, резина подвергается испытаниям в зависимости от специального характера изделия. Так, перчатки для электротехнических надобностей или аккумуляторные баки испытываются на пробиваемость стенок электрическим током, оболочки для аэростатов и т. п. — на газопроницаемость, приводные ремни — на расслаиваемость и т. д. Не все существенные качества резиновых изделий достаточно точно определяются искусственно. Для окончательной проверки многие изделия требуют испытания на практике, например шины на пробег до износа и приведения в негодность, галоши — на пробную носку до полного износа, и т. д.

Резиновое производство относится к вредным производствам, требующим специальных мер для охраны здоровья трудящихся. Главные вредности заключаются в высокой температуре при работе у вулканизационных аппаратов, каландров и вальцов, в пыли, носящейся около смесительных вальцов, к тому же ядовитой (глёт, белила и т. д.), в испарениях растворителей — бензина, бензола, сероуглерода, хлористой серы, наполняющих рабочие помещения, в чаде, выделяющемся при открывании вулканизационных котлов (галошных и др.) и т. д. (Ср. XXXIII, 603. 605). Мерами предохранения являются: переход на работу с порошкообразными веществами в закрытых аппаратах, хорошая изоляция аппаратуры (вулканизационной), целесообразно устроенная вентиляция, устранение, по возможности, из производства ядовитых веществ и т. п.

Резиновые изделия в XX в. становятся одними из самых распространенных; без них трудно себе представить современную жизнь и промышленность. Достаточно указать, что в современном автомобиле содержатся десятки резиновых частей и деталей, не считая шин. О росте резинового производства можно судить по следующим данным о количестве вывозимого каучука из производящих его стран:

Вывоз в 1910 г. – 94,0 тыс. тонн;

1913 – 118,4;

1920 – 353,6;

1925 – 516,9;

1928 – 653,8;

1929 – 800,4;

1930 – 814,2.

Размеры производства резиновых изделий в разных странах видны из следующих данных о ввозе каучука в 1929 г. в тысячах тонн:

САСШ – 472,0; Англия – 72,0; Франция – 59,3; Германия – 49,0; Канада – 34,2; Япония – 34,2; Италия – 17,1; Австралия – 15,8; СССР – 13,2; Бельгия – 9,4.

Центральное место в производстве резиновых изделий занимают шины (см. XLIX, 616/17).

В России первая фабрика резиновых изделий была открыта в Петербурге Г. Кирштеном в 1832 г. для изготовления обуви и непромокаемой одежды.

В 1860 г. в Петербурге организовалось на Обводном канале «Товарищество Российско-Американской Резиновой Мануфактуры», впоследствии названное «Треугольником», поглотившее предприятие Кирштена и долго остававшееся монополистом на русском рынке. В 1900-х гг. существовало 6 предприятий: 1) т-во «Треугольник» в Петербурге, 2) акционерное общество «Богатырь» (в Москве под разными названиями, с 1888 г.), 3) акционерное общество «Проводник» (в Риге, с 1889 г.), 4) Фрейзингер (Рига, с 1896 г.), 5) Мюндель (Рига, с 1864 г.) и 6) Вейербуш (Москва, с 1895 г.).

Для характеристики значения этих предприятий приведем следующие данные о производстве резиновых изделий и о количестве рабочих на них:

Производство в годы (млн. руб.):

|

|

1900 |

1910 |

1913 |

1917 |

|

«Треугольник» |

18,3 |

42,8 |

65,4 |

98,6 |

|

«Проводник» |

7,4 |

30,0 |

45,0 |

21,3 |

|

«Богатырь» |

2,4 |

2,8 |

6,6 |

13,4 |

|

Вейербуш (приобретен «Треугольником») |

0,9 |

0,3 |

- |

|

|

«Каучук» (бывший Фрейзингер |

0,1 |

1,5 |

4,2 |

0,8 |

Рабочих в годы:

|

|

1900 |

1910 |

1913 |

1917 |

|

«Треугольник» |

4966 |

7500 |

10577 |

16102 |

|

«Проводник» |

2786 |

6137 |

10000 |

7709 |

|

«Богатырь» |

737 |

750 |

2113 |

4113 |

|

Вейербуш |

12 |

76 |

- |

|

|

«Каучук» |

56 |

320 |

- |

729 |

«Проводник» и «Каучук» были в 1915 г. эвакуированы из Риги в Москву.

В 1918 г. резиновые предприятия были национализированы. Управление ими объединено с 1918 г. в «Главрезине», с 1922 г. — в «Резинотресте», а с 1990 г. — в «Резинообъединении». Сохранились заводы: «Треугольник», под названием «Красный Треугольник», в Ленинграде; «Богатырь», переименованный в «Красный Богатырь», в Москве; «Каучук», эвакуированный из Риги и заново построенный в Москве, и незначительная часть завода «Проводник», эвакуированного из Риги в Москву. Заканчивается постройка нового резинового комбината в г. Ярославле.

Рост резиновой промышленности в СССР виден из следующих данных:

Сбыт резиновых изделий в СССР в миллионах рублей:

1925 г. – 101,8;

1926 – 135,6;

1927 – 147,9;

1928 – 176,6;

1929 – 235,6;

1930 – 306,3.

При этом потребность в резиновых изделиях удовлетворялась далеко не полностью.

Расход каучука в производстве резиновых заводов СССР составлял, в тоннах:

В 1924 г. – 2065;

1925 – 5660;

1926 – 6580;

1927 – 8185;

1928 – 10510;

1929 – 13205;

1930 – 16450.

В довоенное время расход каучука на русских резиновых предприятиях составлял: в 1906 г. — 7 700 тонн, в 1912 г. — 9 200 тонн, в 1913 г. — 12 500 тонн. Количество рабочих на заводах «Резинообъединения» составляло в 1930 г. около 80 000 человек.

Литература: Б. Лефф (В. Luff), .Химия каучука» (The Chemistry of Rubber), перевод, Лгр. 1930; В. Гир, «В мире резины», перевод с английского, Лгр. 1929; К. В. Вольф-Чапек, «Каучук», перевод с немецкого, Лгр. 1926; Г. И. Глазунов, «Каучук», М. 1927; его же, «Технология каучука», лекции, ч. 1, М., 1930; С. Розенберг, В. Д. Серебренников и Р. Л. Губе, «Шины», М. 1926; Техническая энциклопедия, Справочник физических, химических и технологических величин, т. III, а также статьи: Автошина, Вулканизация, Галоши, Гусматик, Гуттаперча, Каучук и др.; К. Memler, «Handbuch der Kautschukwissenschaft», Lpz., 1930; Encyclopedic du Caoutchouc, Paris, 1929; Paul Stamberger, «The cop loid-chemistry of rubber», London, Oxford Univ., 1929. Журналы: «Журнал резиновой промышленности», М., с 1928 г.; «Gummi-Zeitung», Berlin; «Kautschuk», Berlin; «Le Caoutchouc et la Gutta-Percha», Paris; «The India-Rubber World», New-York; «Rubber Age», New-York; «India-Rubber and Tires Review», Akron Ohio; «The India-Rubber Journal», London; «Rubber Age», London; «I. R. I. Transactions», London; «Rubber Chemistry and Technology», Eaton Pa, U. S. А.; «Industrial and Engineering Chemistry», N.-Y.; и др.

М. Лурье.

| Номер тома | 36 (часть 1) |

| Номер (-а) страницы | 270 |