Резка и сварка металлов

Резка и сварка металлов. I. Резка металлов есть процесс отделения кусков от главной массы материала, производимый различными механическими или химическими способами.

Механическим путем резка металлов производится: 1) в холодном состоянии, посредством режущих инструментов и станков: ножниц, ножовок, круглых и ленточных пил, отрезных резцов (токарные, долбежные, фрезерные и обрезные станки; см. станки), станков, перетирающих быстро вращающимися дисками из металла или абразивного камня (см. шлифование), разъединением посредством разрушительного действия взрывчатых веществ — «подрывным» способом; 2) в горячем состоянии, посредством кузнечных инструментов и станков-зубил, ножниц, прессов, молотов, перетирающих дисковых пил. Химическим путем резка металлов производится: 1) в холодном состоянии, протравлением или «перееданием» металлов химическими средствами-кислотами (сравнительно медленный способ); 2) в горячем состоянии, так называемой «огневой резкой», — быстрый способ, состоящий в разделении материала посредством местного сгорания металла в струе кислорода, выходящего под давлением из инструмента, так называемого «огневого резака» (горелка), передвигаемого вручную или механизмом и присоединенного гибкими шлангами к газовым баллонам или аппаратам. Эта химическая, огневая, или автогенная резка железа и стали основана на свойстве железа сгорать (т. е. быстро окисляться — ржаветь) в чистом кислороде, когда сжигаемые частицы железа предварительно нагреты свыше 1 800° пламенем горящих в смеси с кислородом горючих газов (ацетилена, водорода, блаугаза, и других газообразных или парообразных углеводородов). Резка состоит из 5 последовательных процессов: 1) горения смеси горючего газа с кислородом (нагревающее пламя), 2) нагревания места резки до воспламенения железа, 3) горения железа в струе чистого кислорода, 4) нагревания ближайших к горящим частицам участков железа теплотой, выделяемой при горении самого железа, 5) механического действия струи кислорода, причем образовавшаяся при горении железа окись его выбрасывается живой силой кислородной струи прочь из щели и следующие оголенные частицы железа вступают в соединение с кислородом. Таким образом железо нагревается калильным пламенем до t° воспламенения; затем струя кислорода зажигает металл; выделяющееся при горении железа тепло нагревает соседние частицы также до t° воспламенения; кислородная струя, окисляя и сдувая жидкие окислы железа, подвигается дальше, и получается непрерывный прорез по любому контуру. Если держать струю на месте, то в железе прожигается сквозная дыра. С наступлением 4-го процесса становится излишним 1-й, т. е. затрата горючего газа, но как только обрывается 4-й процесс, в силу охлаждения или скопления окиси, задувания пламени и т. п., опять надо возобновить подачу газа для подогревания.

Этот процесс в начальной стадии сходен с автогенной сваркой, где калильное пламя нагревает частицы железа только до t° плавления и капли расплавленного металла заполняют щель, остывают и образуют крепкий шов, но не окисляются и не сдуваются струей кислорода, находящегося в избытке, как в процессе резки. Аппаратура для автогенной резки и сварки почти одинакова, только проще для резки, как самый процесс резки проще сварки, требует меньшего искусства рабочего и применим только для железа и стали, у коих t° воспламенения ниже t® плавления; кроме того, окись их плавится легче самого металла и достаточно жидка для сдувания струей кислорода. Чугун, медь и пр. цветные и белые металлы не режутся автогенным способом, но свариваться могут. Высокое качество резки, т. е. чистые кромки прорезов, наименьший расход газа и наименьшую продолжительность работы, достигается при получении такой формы пламени и струи кислорода, когда подвергается сжиганию наименьшее количество металла, а также при установлении наиболее равномерного поступательного движения режущего строго отрегулированного пламени, когда его химическое действие на железо в точках касания совершенно однородно по всей линии реза. Для более равномерного механического передвижения резака устраиваются машины для автогенной резки. На качество резки влияют также: 1) конструктивные свойства применяемой аппаратуры; 2) чистота кислорода; 3) калорийность горючего газа и развиваемая им t°; 4) чистота самого металла резки, т. е. отсутствие ржавчины, окраски, прослоек, пузырей, раковин и т. п.; 5) навыки рабочего резчика; 6) внешняя окружающая обстановка, удобное расположение разрезаемого предмета и рабочего (в специальном оборудованном закрытом теплом помещении или на открытом воздухе, на ветру и холоде). Экономика процесса резки зависит от стоимости кислорода, горючего газа и рабочей силы.

Оборудование для автогенной резки: 1) кислород, наполняющий под давлением 125—150 атм. баллоны, т. е. стальные цельнотянутые цилиндры-бутыли с горлышком, имеющим винтовую нарезку (правую — для кислорода, левую — для ацетилена и водорода, чтобы не перепутать и не взорвать при наполнении), с навернутым запорным клапаном и защитным колпаком поверх его, с четырехугольной ножкой внизу. 2) Горючий газ для нагревания пламени: водород, ацетилен, блаугаз, пары бензина или керосина (способ Фернгольца). Водород, ацетилен, блаугаз получаются в готовом виде, сжатыми под давлением 100—150 атм. в баллонах. Ацетилен производится из карбида кальция в специальных газогенераторных аппаратах по системе «вода в карбид» или «карбид в воду», низкого или повышенного давления. 3) Редукционный клапан (манодетандр) для кислорода, служит для понижения давления с 150 атм. в баллоне до 2,5 атм. при входе в горелку (1 реж., 1 нагрев.). Такой же редукционный клапан применяется для горючего газа, находящегося под давлением в баллонах. 4) Газовые рукава (шланги) для соединения горелок с баллонами и газогенным аппаратом. 5) Режущая горелка, представляющая комбинацию сварочной горелки с отдельной трубкой для дутья кислородом, с кольцевым пламенем, с концентрическими соплами, причем режущий кислород проходит через центр кольцевого нагревательного пламени. Есть также горелка с соплами, лежащими одно за другим (двуструйные горелки). Ценность резака представляют: высокое качество смешения горючего газа с кислородом; безопасность со стороны обратного отражения удара пламени; наличие набора наконечников и мундштуков, точно калиброванных для разного рабочего давления кислорода и различных толщин разрезаемых металлов и установление должной скорости истечения газов по отношению к скорости горения; качество изготовления резака.

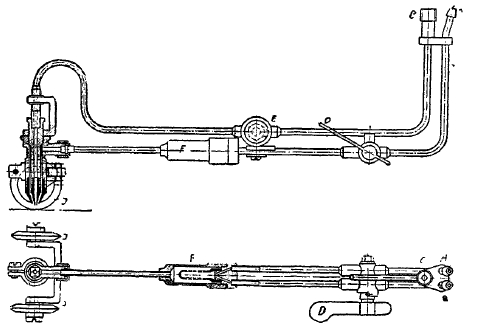

Рис. 1. Водородно-кислородный резак.

Для сжигания железа вводится кислород, химически соединенный с горючим для подогрева, и особая главная порция кислорода для получения окиси и закиси железа и для сдувания этой окиси с места ее образования. Сгорание ацетилена в резаке идет в 2 фазы: 2С2Н2+2О2 = 4СО + 2Н2, (за счет кислорода, подводимого шлангом) и 4СО + 2Н2 + 3О2 = 4СО2 + 2Н2О (за счет кислорода окружающего воздуха), выделяет 2 230 кал. на 1 кг ацетилена и дает 1° пламени свыше 3 000°. Железо, сгорая в окись-закись Fe/Fe2О4, выделяет 1 648 калорий. Это тепло действует на части железа еще не окисленные, находящиеся вблизи горящих частей железа, и сокращает расход нагревающего горючего. Расход газа-кислорода и горючего разного рода для разной толщины устанавливается опытом. Надо обеспечить: 1) получение правильного пламени, т. е. нужный размер струи и ее интенсивность; 2) правильную скорость и равномерность поступательного движения пламени; 3) установление правильного расстояния наконечника горелки от поверхности разрезываемого металла. Горелка—резак обычного типа, кислородо-водородная (см. рис. 1), получает в А водород для нагрева, в В требующийся для этого кислород под давлением 0,5—2 атм. Через С поступает для резки кислород под высоким давлением (3 атм. при резке до 30 мм толщины 12 атм. до 200 мм толщины). Д — кран для выключения нагревания пламени, которое по временам выключается и пускается при работе. Е — регулируемый клапан для режущего кислорода. Нагревающееся пламя получается во внешнем кольцеобразном сопле F, а режущий кислород идет из среднего отверстия сопла. Для поддержания нужного расстояния горелки от разрезаемых мест служат 2 колесика I. Различные приспособления к горелкам служат для вырезывания кругов, спиралей и т. д. Наиболее распространены резаки: ленинградского завода «Красный Автоген», Мессер и Ко (Германия), Грисгейм — Электрон, Дрегерверке — Любек, Келлер и Кнаппих — Аугсбург, АГА, Пиракопт (Швеция), Престовелд (Америка), Интернациональная Оксигенная Ко (Америка) и др. Сфера применения автогенной резки очень широка: разделка громоздкого железного и стального лома для переплавки (старые суда, паровозы, резервуары, железные мосты и сооружения, пушки), вырезание из листов отверстий в котельном деле, изготовление заготовок сложного профиля (например, вырезывание коленчатого вала из болванок).

II. Автогенная сварка представляет особый род сварки, когда места сваривания в шве посредством ударного пламени горелки нагреваются настолько, что расплавляется металл ближайших от пламени частиц железа шва и подставляемой под пламя сварной проволоки или стержня, причем капли расплавленного металла заполняют промежутки шва в одну сплошную целую массу металла. Ударное сварочное пламя высокой t° получается посредством сварной горелки (иногда неправильно называется паяльником), в которой происходит смешение газов кислорода с ацетиленом, водородом и блаугазом так, чтобы горючие газы были в незначительном избытке против кислорода (на 1 объем кислорода 4 объема водорода или 0,6 объема ацетилена), т. е. было восстановляющее пламя, а не окисляющее, как при автогенной резке. Избыток горючего газа в пламени вреден, так как науглероживает металл, делая его твердым и хрупким.

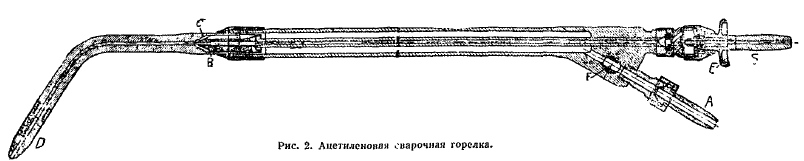

Рис. 2. Ацетиленовая сварочная горелка.

Ацетиленовая горелка (см. рис. 2) соединяется белым резиновым шлангом за наконечник А и кран F с выходным краном ацетиленового генератора, а красным резиновым шлангом за наконечник S и кран Е с редукционным клапаном кислородного баллона. Кислород идет по внутренней центральной трубочке горелки, входит под давлением 2 атм. в сопло В, присасывает через воронкообразную щель С ацетилен, подходящий по внешней трубе, оба газа смешиваются, образуя взрывчатую смесь, идущую по каналу наконечника, выходя из медного мундштука D, загораются пламенем, имеющем t° до 3500° (для полного сгорания 1 объемной единицы ацетилена надо 1 объемную единицу кислорода). Внутри пламени процесс: С2Н2 + 3О = 2СО + Н2О. Но кислород внешнего атмосферного воздуха сжигает окись углерода СО в углекислоту СО2. Процесс автогенной сварки зависит от чистоты исходных продуктов, аппаратуры, рода свариваемых металлов, размера предметов, конфигурации и искусства сварщика. Необходимо умело регулировать, поправлять и перемещать сварочное пламя горелки. Применение сварочных флюсов и специальной сварочной проволоки-стержней облегчает работу в некоторых случаях. Листы толщиной до 3 мм свариваются в притык, более толстые листы должны иметь скошенные кромки, образующие желобок, в который заливается сваривающий металл. Металл в месте сварки менее однороден и тягуч, чем сам основной материал. Потеря крепости железного шва уменьшается, если по остывшему шву производить проковку ударами молотка, начиная от белого, кончая красным нагревом железа. Последующий отжиг места сварки значительно улучшает качество шва. При сварке металлов (в особенности алюминия) применяются флюсы для растворения и удаления окислов железа в виде легкоплавкого шлака. Автогенной сварке подвергаются металлы: сварочное и мягкое литое железо и сталь (хорошо); углеродистая сталь и ковкий чугун (хуже); чугун, алюминий, медь (с флюсом); бронза и латунь (плохо, так как при высокой t° сварочного пламени олово и цинк испаряются); свинец, золото, платина, серебро, никель и цинк не свариваются (испаряются при t° свариваемого пламени). Автогенная сварка с успехом применяется для сварки баков, бочек, резервуаров, котлов, железных конструкций, для ремонта поломанных частей, заделки раковин, сварки трубопроводов при укладке нефтепровода Баку—Батум), приварки фланцев и патрубков, сварки велосипедных рам, судов, рам фюзеляжей, металлических самолетов и т. д. в самых разнообразных отраслях промышленности.

В последнее время автогенную сварку успешно заменяет электрическая сварка различными способами: дуговая электрическая сварка (способ Бернадоса, Славянова, Кьельберга, Штроменгера и др. — образованием электрической вольтовой дуги между стенками шва металла и угольным, или металлическим, или покрытым флюсами электродом, причем выделяется большое количество тепла и высокая t°, свыше 3 000°, расплавляющая металл стенок шва и подводимой сварочной проволоки); электрическая сварка встык методом сопротивления или плавления (способ Томсона и др. — проходящий через свариваемые куски электрический ток в месте шва встречает большое сопротивление, быстро накаливает и плавит частицы металла, которые сдавливаются механизмом сварочной машины и моментально соединяются в сплошной кусок, при одновременном выключении тока, после чего шов остывает); точечная, или пунктирная электрическая сварка (прерывистое действие зажимов, пропускающих ток, механизмом сварочной машины дает местную сварку встык по точкам нажатия электродов); шовная электрическая сварка (при непрерывном поступательном движении свариваемых изделий между прижимаемых механизмом сваривательной машины роликов-электродов производит узкую полоску сварки встык).

Иногда применяется т. н. термитная сварка, предложенная Гольдшмитом, когда для нагревания кромок свариваемого шва пользуются массой — термитом (см)., состоящим из 1 весовой части порошка металлического алюминия и 3 весовых частей порошка железных опилок. Зажженная спичкой или раскаленным прутком железа, масса продолжает гореть сама, причем окись железа распадается на металл, железо и кислород, соединяющемся с алюминием в окись (корунд): Fe2O3 + 2Аl = 2Fe + Al2O3. Выделяющимся теплом (810 калорий на 1 кг термита) железо и шлаки нагреваются до 3 000°. Эта расплавленная перегретая масса, выливаясь в определенном количестве на шов, доводит стенки шва до t° сварки и соединяет их в сплошную металлическую массу. Применяется для сварки трамвайных рельсов, пароходных валов и других ремонтных работ.

Литература: «Труды Всесоюзного комитета по автогенному делу», 1930; «Проект общесоюзной стандартизации», выпуск 3, сварка, 1931; «Автогенная обработка металлов в СССР», Совет съездов химической промышленности, 1927; Ц. Цемке, «Автогенная сварка и резка», 1924; Гранжон, Дегренж и Пиетт, «Автогенная сварка, ее принципы, способы применения, материалы и аппаратура», 1927; Гранжон, Дегренж и Роземберг, «Выбор и оборудование кислородно-ацетиленовых установок», 1927; Р. Гранжон, «Как научиться автогенной сварке металлов», 1927; его же, «Резка железа и стали кислородной струей», 1927; Д. Гузевич, «Как удешевить и ускорить автогенную сварку», 1928; П. Воскресенский, «Обработка металлов давлением и сварка», 1927; В. Курбатов. «Самосварка и разные способы сплавления металлов», 1919; Э. Прегер, «Обработка металлов», ч. II, «Ковка и сварка»; А. Браткин, «Оборудование мастерских для ремонта тракторов», 1926; Т. Kautny, «Autogenous Welding & Cutting», L., 1927; R. Hart, «Welding and Cutting», L., 1927, 2 изд.; Е. Viall, «Gas Torch and thermit Welding», 1927; Р. Schimpke and Н. Horn, «Рrakt. Handbuch der gesamten Schweisstechnik, I, Autogene Schweiss- und Schneidetechnik», В., 1924 (есть русский перевод, 1927); Р. Schimpke, «Die neueren Schweissverfahren», В., 1926 (есть русский перевод, 1927); А. Bothe, «Das Kupferschweissverfahren», В., 1925; F. Kagerer, «Das autogene Schweissen und Schneiden mit Sauerstoff», В., 1923; S. Miller, «Oxyacetylene Welding and Cutting Equipment», Machinery, 1915, октябрь, N.-Y.; его же, «Oxyacetylene Welding practice», Machinery, 1916, январь; его же, «Oxyacetylene Welding of aluminium», 1916, февраль. По электросварке И. Аммосов, «Электросварка, изготовление машин, работа и обучение», 1926; В. Войшвилло, «Дуговая электросварка», 1927; П. Шампке и Э. Миткеви «Автогенная сварка I ч. Дуговая электросварка», 1927; А. Огиевский, «Электрическая сварка металлов», 1930; Я. Энслен, «Сварка», I и II ч., 1927; С. Holslag, «Arc welding handbook», 1927; Е. Viall, «Electric welding», L., 1927. Журналы: «Сварочный вестник», «Сварочное дело», «Autogene Metallbearbeitung», «Die Schmelzschweissung»; «Elektrothermit Mitteilungen», «Schweissung und Technische Gaze», «Journal de l’acétylène», «La Fondure autogène» «Revue de la fondure autogène», «Revue générate de l’acétylène», «Acetylene Journal», «Journal of the American Weiding Society», «Oxyacetylene Tips», «The Welding Engineer», «Acetylene», «Acetylene and Welding Journal», «The Welding Journal», «La Soldadure autogena».

А. Бриткин.

| Номер тома | 36 (часть 1) |

| Номер (-а) страницы | 297 |