Сборка, или монтаж

Сборка, или монтаж. Полный процесс изготовления и пуска в работу какой-нибудь машины или сооружения (моста, стропила и т. п.) состоит из четырех фазисов: 1) обработка каждой составной части в отдельности; 2) пригонка этих частей друг к другу; 3) сборка, или монтировка (монтаж) этих частей друг с другом в одно целое, в новую машину или сооружение; такая сборка производится, прежде всего, на заводе, и если машина или изделие не велики, так что могут быть перевезены как одно целое, в собранном виде, то сборка эта является окончательной; если же машина или сооружение велики, то на заводе производится лишь предварительная сборка, а затем отдельные части перевозятся на место, и там производится уже окончательная сборка, сопровождаемая: 4) установкой, т. е. расположением машины или сооружения на том месте, где они будут работать, и где для них приготовлен фундамент, устои и т. п.

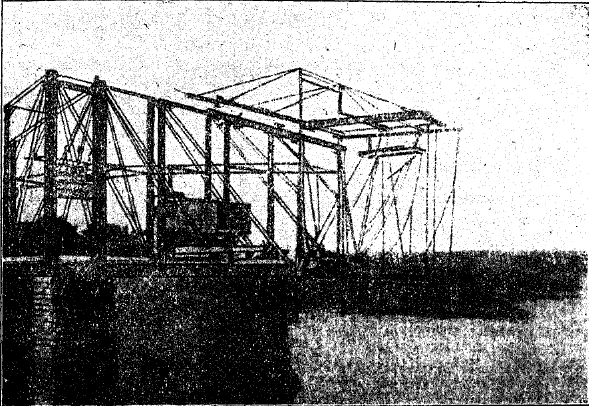

Рис. 1. Навесная сборка моста.

В самом общем случае изготовления мы находим все эти четыре фазы, в особенности при больших сооружениях. Вообще говоря, после того, как все отдельные части изготовлены различными рабочими, на разных станках и в разное время, они еще не пригодны к тому, чтобы их собрать в одно целое: не было руки, которая согласовала бы все эти части друг с другом так, как того требуют иногда весьма деликатные и тонкие условия работы будущего сооружения, в особенности машины (инженерные сооружения в этом отношении грубее). Две поверхности, которые при работе машины должны или плотно, накрепко прилегать одна к другой, или же, наоборот, «ходить», или двигаться одна по другой с известной степенью легкости и нажатия, сделаны разными руками различно, и их, вообще говоря, надо «пригнать» друг к другу, причем эту пригонку может сделать только рука искусного и более интеллигентного, чем простой рабочий, мастера, понимающего, хотя в главных чертах, тонкие условия будущей работы этих частей и всей машины, — монтера, или сборщика. Такая взаимная пригонка всех важных деталей производится частью только над двумя этими деталями; прикладываемыми по временам друг к другу, частью же вместе со сборкой; приходится временно соединить вместе несколько частей машины, иногда целый механизм, входящий в состав ее, и затем, приводя медленно его в движение, наблюдать его работу и, разобравши вновь, подправлять или пригонять необходимые поверхности друг к другу. При этом, следовательно, приходится исправлять все те мелкие недостатки и неточности, которые, по небрежности или в силу затруднительности предварительной точной обработки, вкрались в изготовляемые части. Таким образом, кроме предварительной пригонки, приходится производить еще пригонку и во время сборки, так что пригонка (или подправка) и сборки идут вперемежку. Поэтому «собрать» машину (или сооружение) не значит просто сложить и скрепить вместе все отдельно изготовленные части; во время сборки должны быть проверены все условия, необходимые для правильной работы машины, и если эти условия не выполнены, то должно быть сделано все необходимое для их выполнения.

Простейшим из таких условий является геометрическая правильность, как отдельных частей, так и их взаимного положения. Поэтому во время сборки постоянно проверяется параллельность, перпендикулярность и правильность взаимного наклона, расположения и расстояния, как различных воображаемых осей собираемых деталей, так и действительных плоскостей и поверхностей их. Затем бывает необходимо установить в одних местах возможно крепкое, а иногда и непроницаемое для жидкости или пара и пр. соединение частей (например, фланцы паровых цилиндров и т. п.); подвижные же части машин должны прилегать и окружать друг друга с известной, хотя и весьма малой «слабиной», или «свободой», для того, чтобы не было сильного трения, последствиями коего явились бы в работе машины сильное нагревание и даже горение частей, и, наконец, даже и заедание, т. е. приваривание их во время работы друг другу, и затем поломка или остановка машины.

Но задачи сборки бывают часто и шире. Как ни развита в настоящее время теория устройства машин и искусство их проектирования, но все-таки нередко встречаются такие случаи, когда конструктор не может наперед с точностью определить некоторые необходимые ему для построения машины величины или точно предсказать, как будет происходить известное явление в будущей машине. Опыт в малых размерах над моделью тоже иногда не может дать желаемого результата. И вот, в подобных случаях, прибегают к помощи прямого опыта в натуральную величину, производимого над самой машиной или над частью ее во время ее сборки, когда эта последняя достаточно уже подвинулась. Тогда, приводя машину в движение, пуская в нее пар и т. п., вообще, ставя всю ее или часть ее в те условия (а иногда даже в худшие), в которых она будет работать в действительности, производят те опыты и измерения, которых не могло дать бюро конструктора, например, устанавливают в это время наивыгоднейшую длину какой-нибудь части, которая заранее не могла быть вычислена с точностью. В машинах, где приходится иметь дело с высокими температурами работающих в них тел (паровые машины, двигатели внутреннего сгорания), весьма важную роль играет расширение частей от теплоты; температуры в разных точках машины во время работы ее устанавливаются различные, в зависимости от расстояния их от горячего тела, и поэтому расширение частей в различных местах тоже будет различное. Вследствие такого неравномерного расширения, части машины, собранной совершенно верно и правильно в холодном виде, будут более или менее искажены и перекошены во взаимном расположении во время работы, когда некоторые из них примут температуру в 200 или 400 градусов. Это обстоятельство принимается во внимание во время сборки: машина в холодном виде собирается так, что в каждом месте она отступает несколько от геометрической верности на величину, обусловленную будущим перемещением в этом месте от нагрева; когда же машина будет работать, то, после взаимных перемещений от расширения, она примет надлежащую геометрическую конфигурацию. Даже и не для специалиста понятно, что произвести такую работу сборки, разрешающую в то же время и сложную физическую задачу, может только интеллигентный и, опытный мастер, каковые и ценятся весьма высоко на машиностроительных заводах.

При сборке и установке употребляется целый ряд измерительных инструментов для проверки параллельности, перпендикулярности, толщины, глубины и пр.: линейки, угольники, уровни, нутромеры и т. п.

При массовом производстве один фазис изготовления машины отпадает, именно — пригонка. В этом случае все детали отделываются настолько аккуратно, что не требуют взаимной пригонки, а прямо могут быть собираемыми даже не специалистами. В этом случае упрощается и удешевляется вся работа изготовления. Сообразно этому изменяется и характер чертежей. Детальные чертежи каждой части даются со всеми подробностями относительно характера обработки, сборочных же чертежей, по которым прежде монтеры соображали о связи различных частей и о необходимой пригонке и пр., при массовом производстве совершенно не употребляют в мастерской.

Рис. 2. Продольная надвижка с аванбеком.

При сборке больших сооружений, в особенности мостов и стропил, играют важную роль также и деформации последовательно присоединяемых во время сборки одна к другой частей под влиянием их собственного веса. С прикреплением всякой новой части увеличивается вес всей уже собранной части сооружения, нередко во время сборки висящего в воздухе (рис. 1 и 2) и иногда в худших условиях поддержки, нежели то будет по окончании сборки. Если все части моста будут изготовлены совершенно точно по геометрическому чертежу, на котором не было принято во внимание сказанное, искажение частей во время сборки, т. е. если длины всех частей, положение отверстий для заклепок и пр. будут при разметке частей взяты с такого чертежа, то при сборке окажется (и чем далее, тем более), что части не приходятся на место, отверстия в двух подлежащих склепыванию листах или стержнях не совпадают и т. д. Чтобы избежать этого, необходимо давать в мастерские не тот геометрический чертеж моста, по которому производился расчет его частей, а давать чертеж, на котором все будущие, имеющие появиться во время сборки деформации, приняты во внимание, и сообразно этому высчитаны действительные расстояния и длины, которые окажутся во время сборки.

Во многих случаях практики, где это обстоятельство заводами не принималось во внимание, наблюдались большие неприятности во время сборки.

На рис. 1 и 2 представлены два примера сборки мостов: на рис. 1 сборка производится постепенно, при помощи кранов, ходящих по готовой уже части моста; на рис. 2 готовая часть моста, которая будет концами лежать на двух других фермах, сдвигается с одной из них на другую, причем для уменьшения напряжений во время нахождения ее на весу к ней спереди временно приделывается особый нос или клюв («аванбек»), который потом снимается.

Литература по сборке весьма бедна. По сборке машин можно указать; Хедер, «Монтер» (русский перевод); его же, «Большая паровая машина» (перев. А. Сидорова; в добавлениях переводчика приведено подробное изложение установки паровой машины на фундаменте и сборки ее); в статьях инженера-механика Кулагина и Карачинского, помещенных в журнале «Бюллетени Политехнического Общества» (за 1893/94 год) имеются описания приемов выверки паровоза и предварительной сборки большой вертикальной паровой машины. По сборки мостов, см. И. П. Прокофьев, «Железные мосты. Обработка, сборка и установка» (1911); здесь вопрос разобран во всей полноте.

А. Сидоров.

| Номер тома | 37 |

| Номер (-а) страницы | 428 |