Сплавы (технические)

Сплавы (технические), твердые растворы, физико-химические соединения, весьма тесные механические смеси, полученные сплавлением двух или нескольких различных веществ известного состава, известным образом приготовленные и обработанные, имеют часто более денные технические свойства, чем составляющие их элементы, а именно: а) большую стойкость относительно окисляющего и растворяющего действия различных химических реагентов (кислот, щелочей, солей), б) большую сопротивляемость различным механическим воздействиям (на разрыв, сжатие, истирание).

Громадное значение для техники имеют сплавов металлов, — друг с другом и с металлоидами; состав, получение, структуру и наиболее существенные механические и химико-физические свойства их удобно рассмотреть отдельно для сплавов: 1) черных металлов, — ферро-сплавы, в частности, и 2) всех прочих, имеющих для техники значение т. н. цветных металлов (см. также антифрикционные сплавы, бронза, медь).

1) Сплавы черных металлов. Феоросплавы, представляют различные сплавы с небольшим количеством примесей (марганца, кремния, углерода, серы, фосфора) и состоят, главным образом, из железа (торговых сортов железа, обыкновенных сортов стали и чугуна, - собственно черных металлов) или же представляют различные сплавы с относительно большим количеством упомянутых примесей, а также других более или менее редких и ценных специальных добавок и тогда содержат сравнительно меньше железа или, если и содержат еще много железа, то сильно отличаются от такового новыми, необычными свойствами (специальные сорта железа, стали и чугуна, — различные ферросплавы) Ср. сталь.

2) Сплавы цветных металлов. Сплавы меди; а) штейны; представляют сплав меди с железом и серой (частью замещаемой кислородом и др. металлоидами); получаются при выплавке меди из медно-колчеданистых руд в шахтных, отражательных и др. печах; различают: 1) более богатые штейны: дюнштейны, состав которых иногда отвечает формуле Cu2S.FeS, т. е. 51 ½ % Сu + 22 ½ % + 26% S; белый матт, состав которого иногда почти соответствует формуле Сu2S, т. е. 80% Cu + 20% S; дюнштейны получаются как в шахтных, так и в отражательных печах, но белый матт получают преимущественно в последних; при помощи манессирования, т. е. продувкой богатого штейна в конвертере, сера и железо, а также различные примеси выжигаются и ошлаковываются, причем получается так называемая черная медь, содержащая до 1—2% серы, кислорода, железа, свинца, цинка и других элементов, от которых металлическая медь может быть затем освобождена путем электролиза; при помощи электролиза может быть получена электролитическая медь и непосредственно из штейна, отлитого в виде анодных плит; 2) более бедные роштейны и самые убогие штейны содержат ≈ 10% Сu, 50—60% Fe, Pb, Zn и пр., 30—40% S, О, As и пр., а также 3) промежуточные штейны (например, бронзовый штейн, содержит ≈ 30—35% Сu, 30—40% Fе и пр., 30—35% S, О и пр.). б) сплавы меди с кислородом; получаются при продолжительной плавке меди и некоторых ее сплавах на воздухе; например, согласно опытам Iohn‘а Dewrance‘а, весьма чистая медь после расплавления содержала 0,032% О, а после двухчасового плавления в открытом тигле содержала уже 0,4% О; медь же, плавившаяся под слоем шлака с присадкой с самого начала 5 кг 10% фосфорно-медного сплава на 50 кг Сu, после двухчасового плавления содержала 0,08—0,09% О, а при тех же условиях, но при замене (Сu+Р) — сплавы 17 г алюминия, — содержала лишь 0,036% О. Исследование микроскопическое показало, что кислород находится в сплаве в виде Сu2O (закиси меди), легко растворяющейся в Cu, а по охлаждении выделяющейся в виде эвтектики (Cu2О—Cu), содержащей 3,4% Cu2О, располагающейся между большими зернами чистой Cu. Закись меди значительно ухудшает механические качества меди, так как при остывании сначала сокращается в объеме, а затем начинает расширяться, вызывая внутренние напряжения в металле. Обычно допускают содержание О в Cu не свыше ,5%; при 3—6% О наблюдают холодноломкость и красноломкость уже в совершенно недопустимой мере; если медь содержит 0,7% О, то «водородная болезнь» наблюдается уже при 400°, а сильное разрушающее действие окиси углерода (содержащееся в топочных газах) замечается, начиная с 800°, причем на поверхности и внутри металла появляется сеть трещин, плотность Сu падает с 8,9 до 8,4, а крепость на разрыв — на 15% против нормальной величины. Раскисления меди и ее сплавы достигают, добавляя в расплавленную медь или сплавы соответствующее количество энергичного восстановителя (АІ, Мn, Zn, Р), окисел которого должен быть нерастворимым в расплавленной меди и достаточно быстро всплывать в виде шлака (так, например, мышьяк не может служить очистителем для меди от закиси меди).

Строение хорошей бронзы под микроскопом представляется (после травления) в виде сложно витого рисунка, напоминающего строение карельской березы; весьма удовлетворительное сцепление образующих бронзу твердых растворов, несомненно, находится в связи с упомянутым сложно-перевитым строением отвердевшего сплава.

в) Сплавы меди с оловом (см. бронза).

г) Сплавы меди с цинком; получаются быстрым погружением (расплавленный цинк легко воспламеняется и кипит при t=900°, т. е. ниже температуры плавления меди: 1065—1084°) и последующим размешиванием твердого цинка (или с меньшим угаром, — сплав цинка с медью, заранее приготовленного) с расплавленной предварительно медью. Подобно олову цинк увеличивает твердость меди, но уменьшает ее тягучесть лишь при высоких температурах; сплавы с 20% Zn при всякой температуре менее тягуч, чем медь. Красивый красновато-золотистый цвет имеют темпаки, т. е. сплавы, содержащие не более 10—15% Zn, идущие на изготовление самоваров, галантерейных товаров, поддельных золотых предметов и т. п.; томпак хорошо никелируется. Большой тягучестью обладают желтые латуни, т. е. сплавы, содержащие 30—40% Zn, иногда с примесью до 2—5% Мn, Fe, Pb, Sn («дельтаметалл»); латунь имеет характерное двойниковое геометрически-зернистое строение (зерна ограничены плоскими поверхностями), которое не всегда говорит о выдающихся (сравнительно с бронзой) механических качествах латуни, может прокатываться в самые тонкие листы, имеющие 0,01 мм в толщину, называемые поталем, или мишурным листовым золотом; примесь Sn в дельтаметалле уменьшает коррозию, а Рb способствует механической обработке, — снятию стружки и т. д.

Томпаки и латуни различного состава (с примесью «сдабривающих» элементов) являются в настоящее время наиболее распространенными сплавами среди других сплавов цветных металлов, так как состоят из сравнительно менее дорогих металлов и в то же время обладают выдающимися физико-химическими свойствами (сплавы, содержащие 37—47% Zn, прокатываются в горячем состоянии), делающими их пригодными в самых разнообразных случаях технической практики. Кроме дельтаметалла, большой тягучестью (в смысле способности подвергаться прокатке) и стойкостью относительно разъедающего действия солей обладает сплав Мунца, содержащий обычно 50—63% Cu, 35—45% Zn, ≈ 5% Fе и применяемый (иногда под названием «сплавы Айха» или «стерро-металла») для обшивки судов, для изготовления корабельных гвоздей, болтов и т. п. целей; дуран-металл содержит 63—65% Cu, 29-32% Zn, 1—2% Fе, 2% Sn, 1—2% АІ. По О. Silberrad'у разъедающее действие морской воды объясняется не столько химическими причинами, сколько механическим истиранием водой металла. При содержании более 2% АІ латунь куется при темно-красном калении (при содержании 3-4% — при темно-вишневом калении), при содержании более 1% (но менее 2%) АІ — при слабом нагреве и на холоду, при содержании до ½ % Аl — только на холоду. Влияние АІ на свойства меди в шесть раз (по Guillet) сильнее действия цинка; например, сплавы 70% Cu + 25% Zn + 5% АІ соответствует приблизительно сплав 70 ч. Cu с 25 + 5,6 = 55 ч. Zn, или 56% Cu + 44% Zn.

д) Сплавы меди с никелем; получаются непосредственным сплавлением обоих металлов (по возможности без доступа воздуха) или смешением расплавленной меди с расплавленным никелем (например, в электрической печи). С 75% Cu + 25% Ni сравнительно дешево и трудно истирается и обладает красивым цветом; употребляется за границей для чеканки мелкой разменной монеты. «Сплав Монеля», содержит ≈ 67% Ni, 28% Cu и 5% Fe, Мn, Si, S и С, непосредственно выплавляемый из медно-никелевых руд Канады, прокатывается при 1040°—1100°, хорошо вытягивается в прутья и проволоку в холодном состоянии (после отжига при 900° перед каждой протяжкой). Сплав обладает выдающимися механическими свойствами [коэффициент крепости = 60—80 кг/мм2, предел упругости = 25—32 кг/мм2, удлинение (дл. = 2”) = 28-55%, сжатие = 45-65%, твердость (по Бринеллю) = 145-170], а также и химическими [весьма удовлетворительно сопротивляется разъедающему действию солей, органических и минеральных кислот, щелочей, окисляющему действию кислорода воздуха и т. д., а потому применяется для изготовления травильных чанов, рудничных и морских насосов, для частей паровых турбин, инжекторов, компрессоров, реостатов нагревательных приборов и т. д. Сплав Монеля слабо окисляется, даже при t°≈750°, и вообще лучше сопротивляется действию перегретого пара, чем обыкновенные сталь и бронза, лучше принимает и сохраняет внешнюю отделку и полировку, не уступая в последних отношениях никелю, причем, подобно железу, хорошо сваривается, хотя требует для сварки вполне нейтральную атмосферу]. «Бронза Рюбеля», состава Cu2, Fe2, NiAl, имеет крепость на разрыв ≈ 80—85 кг/мм2 и удлинение 3%, а состава Сu2Fe2Ni2АІ имеет крепость 75 кг и удлинение 13% (при медленном охлаждении до 35%); состав первой — 40% Cu + 34% Fе + 18% Ni + 8% АІ, а второй: 33,5% Cu + 29% Fe + 30 ½ % Ni + 7% АІ. Приготовляется бронза Рюбеля таким образом: в графитовом тигле раскаливается надлежащего состава ферроникель (или железо с никелем), затем прибавляется 1/20 требуемого количества алюминия, причем быстро получается сплав Fe + Ni + Аl, в который постепенно (при перемешивании железным прутом или, лучше, графитовой мешалкой) вводится мелкими кусками медь и, наконец, весь остальной АІ. Если 5 частей Сu2Fe2Ni2АІ (или, лучше, Сu2Fe2Ni3АІ) сплавить с ½ ч. АІ и полученный жидкий сплав влить в сплав 55 ч. Cu + 40 ч. Zn, то получается сравнительно недорогая бронза Рюбеля «В», весьма плотного строения, стойкая в атмосфере перегретого пара, выдерживающая давление до 100—150 атмосфер, а потому употребляемая для изготовления различных частей насосов, турбин и т. п. целей.

Аналогично изготовляются другие сорта бронзы Рюбеля, употребляемые для изготовления гребных винтов.

Красивым видом и способностью покрываться прочным слоем серебра (гальваническим способом) обладает нейзильбер (тончайшие листы нейзильбера известны в торговле под названием мишурного серебра, или серебряной фольги; так же называются соответствующие листы из сплава (Sn + Zn), называемые также альпаком, аргентаном, мельхиором, альфенидом, новым или китайским серебром и т. п., содержит 10—30% Ni, 50—70% Cu, 20—40% Zn.

е) Сплавы меди с фосфором, употребляемые в качестве так называемых «фосфористых очистителей» для раскисления медных сплавов (для той же цели употребляют сплавы олова с фосфором) и для введения фосфора в машинную бронзу; получаются непосредственным насыщением расплавленной меди фосфором (употребляется для этой цели не белый, легко воспламеняющийся фосфор, а красный, трудно воспламеняющийся), вносимым под поверхность расплавленной меди, например, в опрокинутом небольшом медном колоколе. Получается весьма хрупкий, свинцово серебристого цвета в изломе (Cu + Р), содержит до 14—15% Р.

ж) Сплавы меди с магнием (80—92% Mg); иногда употребляют для изготовления поршней легких двигателей.

з) Сплавы меди с золотом и серебром; получаются непосредственным сплавлением. Прибавка меди к Au и Ag имеет целью получение более дешевого и более твердого, стойкого относительно истирания, но еще достаточно красивого и не легко окисляющегося сплавы. Чаще употребляют для изготовления высокопробной монеты 90% Ag и 10% Cu или 90% Аu и 10% Cu; русская низкопробная серебряная монета содержала 50% Ag и 50% Cu, серебряные же изделия содержат 87,5% и 12,5% Cu, а золотые — 58,53% Au (56-я проба) и 41,67% Сu. За границей для изготовления предметов роскоши употребляют крайне разнообразные по составу сплавы. Например, 13—75% Аu и 87—25% Cu, 80% Ag и 20% Cu и др. сплавы. Для придания золоту известного оттенка прибавляют к медно-золотому сплаву или к чистому золоту некоторые другие металлы, например, кадмий и железо для образования зеленоватой или синеватой окраски, алюминий (до 22%Аl) для образования красивого пурпурового цвета.

Сплавы алюминия: а) сплавы с медью получаются в зависимости от относительного количества АІ и Cu растворением АІ в жидкой Cu, или Cu в жидком Аl; по R. Anderson'у (изучавшему скорость растворения твердой меди в жидком алюминии при различных температурах, в пределах от 700° до 900°, и доказавшему, что растворение твердой Cu идет с заметной скоростью при 700° и весьма быстро при высших температурах), целесообразно для получения маломедистых сплавов забрасывать в расплавленный алюминий чистые медные стружки или же сплавы (Cu + Аl), как это обычно и принято в заводской практике. Замечательной прочностью и кислотоупорностью отличаются сплавы, содержащие 5—10% АІ (так называемая «алюминиевая бронза»); несколько более богатые алюминием сплавы уже хрупки, а например сплав содержащий 40% Al+ 60% Сu, обладает способностью саморассыпаться в порошок, — вскоре после отливки. По W. М. Corse сплавы 10% АІ + 90% Cu имеет крепость на разрыв около 45 кг/мм2 (по С.—Клер Девиллю — около 55—58 кг/км2, а в виде проволоки 84 кг/мм2); по С.—К. Девиллю, сплав 5—8% Al + 95—92% Cu имеет крепость на разрыв от 31 до 33 кг/мм2; по Minet, крепость бронзы с 8% Al после многократной переплавки была около 46 кг/мм2 при удлинении = 30%; по Онвину, крепость бронзы (до 9—10% Al) около 58 кг/мм2, удлинение (250 мм) = 33%, предел упругости = 27 кг/мм2. 10%-ная алюминиевая бронза лучше сопротивляется действию многих химических влияний, чем сплавы Мунца. Алюминиевая бронза отливается с значительной усадкой (> 2%) и с признаками ликвации, но хорошо заполняет форму, куется и прокатывается в пределах темно- и светло-красного каления (при содержании 5% АІ бронза катается удовлетворительно даже на холоду). Более вязкий, менее хрупкий, тягучий сплавы получается после нагрева до 400°—500° и быстрого охлаждения в воде. Электротермическим способом (в печах Коульса), а также электролитическим способом (например, в печах Геру) удобно получать богатые алюминием медные сплавы из Al2O3 и Cu, которые могут быть затем сплавлены с медью в любой пропорции. 5%-ная алюминиевая бронза имеет красивый золотистый цвет и эластичность; 10%-ная бронза имеет особенное значение в машиностроении, там, где требуется значительная твердость и прочность металла (в механическом и химическом отношениях). По О. Коwаlке, практически инертными к действию минеральных и органических кислот (за исключением соляной и, особенно, азотной кислот), щелочей (хуже сопротивляются действию нашатырного спирта) и солей оказались и железо-алюминиевые бронзы, содержащие 10—11% Al, 3—З ½ % Fe, 85 ½ — 87% Cu, имеющие крепость на разрыв = 47 — 53 кг/мм2, удлинение (дл. = 2”) = 11—21%, удельный вес = 7,6—7,7; испытания производились при t°<90°, но не ниже комнатной t°. При прокатке низкопроцентной алюминиевой бронзы (менее 5% Al) хорошие результаты получаются при условии отжига металла перед каждой прокаткой при t° = 600°; сама же прокатка ведется на холоду.

|

Диаметр образцов, дюйм |

Площадь поперечного сечения, кв. дюйм |

Крепость на разрыв, кг/мм2 |

|

0,40 0,45 0,50 0,75 1,00 |

0,126 0,159 0,196 0,442 0,745 |

14 13 12,5 11 9,5 |

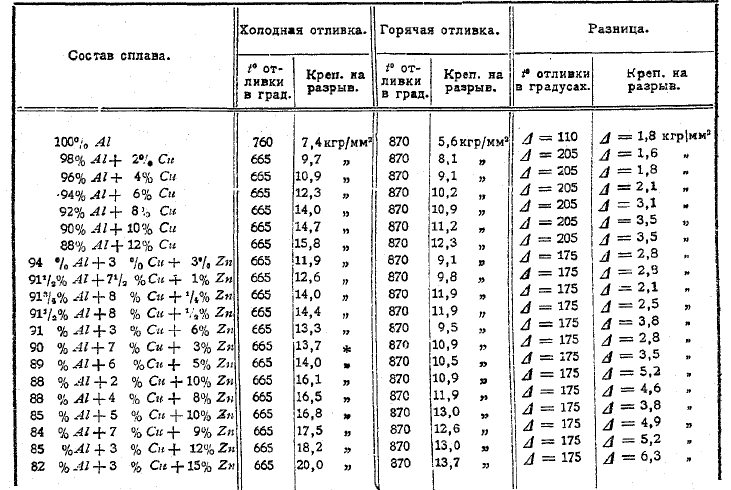

В зависимости от температуры отливки получается различная прочность сплавов при одних и тех же прочих условиях отливки:

Примечание. 1) Разница между коэффициентами прочности холодной и горячей отливки тем больше, чем больше алюминий содержит меди или меди и цинка. 2) При одном и том же содержании алюминия (например, 88%) упомянутая разница увеличивается по мере замены в сплаве меди на цинк.

Сплавы (Al + Cu), содержащие 12—13% Сu, весьма пригодны для изготовления поршней, двигателей внутреннего сгорания, так как сравнительно легки, прочны относительно механических и химических воздействий; эти сплавы отливаются при 675°—700° в формовочную землю, нагретую до 500°; отжиг производится при 400° после очистки от земли; коэффициент крепости на разрыв при 250° около 11 кг/мм2, а при 350° около 7 кг/мм2. Сплавы (АІ + Cu), содержащие 10* Cu, служат для изготовления хорошего антифрикционного металла, требующего, однако, обильную смазку; коэффициент крепости на разрыв при 250° около 11 кг/мм2. Сплавы (Al + Cu), содержит около 2% Сu, обладают коэффициентом крепости на разрыв до отжига ≈ 12 ½ кг/мм2, а после отжига ≈ 16 кг/мм2; соответственно, сплавы, содержащие 4 ½ % Сu, обладает коэффициентом крепости на разрыв 15 и 23 кг/мм2 (одновременно увеличивается и удлинение).

По Н. Gillett'у, если отливать сплавы 92% Al + 8% Cu при 700° в палки круглого сечения, то более прочными оказываются палки меньшего сечения (см. таблицу выше).

б) сплавы (Al + Sn). Сравнительно легко окисляются; сплавы, содержащие 3% Sn, служат для получения легких художественных отливок, так как хорошо заполняют форму, но удовлетворительно прокатываются лишь на холоду (рассыпаются при горячей вальцовке уже при 200°). Получаются введением жидкого или твердого олова в расплавленный предварительно алюминий. После предварительного местного лужения алюминий хорошо паяется низкоплавкими припоями, богатыми оловом, например:

1) 30 частей Sn + 7 частей Zn + ¾ части Al + 1/10 часть Mn

2) 30 частей Sn + 8 частей Zn + 1 часть Al + ¼ части Mn + 2/3 ч. Cr

3) 50-87 ч. Sn + 8-50 ч. Zn + 1-12 ч. Al

в) Сплавы (АІ + Zn), содержащие 12—14% Zn, имеют техническое значение (крепость = 20 кг/мм2, удлинение = удлинению чистого Аl), хорошо прокатываются и отливаются, но вообще (АІ + Zn) сплавы недостаточно эластичны и обладают весьма пониженными механическими свойствами при высоких температурах. При приготовлении сплава следует в расплавленный алюминий вводить твердый цинк или лучше заранее приготовленный и проанализированный богатый цинком сплав с алюминием; после присадки ½ - 1% Cu получаются ковкие, тягучие, легко обрабатываемые и хорошо заполняющие форму сплавы, иногда применявшиеся для отливки картеров аэропланов.

г) сплавы (АІ + Mg), называются «магналиями», при содержании max. 7% Mg куются и прокатываются в горячем состоянии, прочны, хорошо обрабатываются напильником и режущими инструментами, прекрасно полируются и не окисляются на воздухе, а потому применяются для отливки оптических (отражающих) зеркал, лучше отражающих ультрафиолетовые лучи, сравнительно с обыкновенными стеклянно-серебряными зеркалами; магналий очень стоек относительно паров аммиака, холодного моногидрата (серной кислоты), уксусной кислоты, почти не разъедающих сплав; легко и прочно покрывается гальванопластическим путем никелем, серебром и др. металлами; находит применение в виде прокатных листов, полос, труб в тех случаях, где требуется возможно меньший вес изделий (авио- и автопромышленность); может применяться в качестве антифрикционного металла для быстровращающихся валов; при содержании ≈10% прокатывается и куется неудовлетворительно, но может быть получен в желаемой плотной форме путем прессовки. Коэффициент крепости на разрыв около 11 кг/мм2, а после закалки около 25—30 кг/мм2 (тонкая проволока и прессованные трубы из магналия выдерживают до 30—45 кг/мм2); удельный вес = 2,4 — 2,6.

По данным Phys. Techn. Reichsanst. (Chariottenburg), листовой прокатанный магналий обладал следующими механическими свойствами:

|

1) Прокатанный лист мягкий |

2) Прокатанный лист твердый |

Примечание |

|||

|

% Mg |

Крепость, кг/мм2 |

Удлинение, % |

Крепость |

Удлинение |

|

|

2 |

16 |

18 |

25,5 |

2,7 |

А) Непрокатанное литье имеет большую прочность при отливке в железные формы (15-18 кг/мм2), Б) удлинение литья в обоих случаях невелико (2-3%). |

|

4 |

18 |

18 |

28 |

2,1 |

|

|

6 |

17,5 |

17 |

27,5 |

1,0 |

|

Сплав «электрон» содержит: 5% Al (иногда лишь ½ % Al) + 5% Zn (иногда лишь 1% Zn) + 90% Mg иногда до 97% Mg); физические свойства:

|

|

Крепость на разрыв, кг/мм2 |

Предел упругости, кг/мм2 |

Удлинение, % |

Температура плавления, °С |

Удельный вес |

|

Сплав прокован на холоде |

42 |

32 |

8 |

630 |

1,74 |

|

С прокатан и отожжен |

27 |

15 |

15 |

650 |

1,84 |

При механической обработке сплавов, богатых магнием, необходимо следить за тем, чтобы стружка и опилки не воспламенялись (при обработке на токарном станке, при обточке напильником и т. п.).

При введении в алюминий нескольких элементов: магния, меди, марганца, никеля, цинка, свинца (железо, кремний, сера, углерод и т. п. примеси находятся в нечистом алюминии, а потому автоматически входят в состав алюминиевых сплавов, иногда значительно ухудшая свойства последних) и т. д. и после надлежащей термической и механической обработки получаются превосходные, весьма легкие сплавы (дюралюминий, кольчугалюминий и др.), устойчивые против атмосферных влияний, действия морской воды и некоторых кислот (серной, азотной, но не соляной), хотя не стойких по отношению к щелочам (особенно едким натру, кали). Так, например, для постройки аэропланов (Юнкерс) употребляется дюралюминий такого состава: 93—95,5%, Al 3,5-4% Cu, причем количество загрязняющих металл примесей достигает: 1/3% Si, ½ - 2% Fe (полезное действие железа еще сомнительно). Листовой (прокатанный и термически обработанный) дюралюминий (имевший состав: 93,0% Al, 3,6% Cu, 0,5% Mg, 0,25% Мn, 2,1% Fe, 0,35% Si) показал крепость на разрыв 28—39 кг/мм2 (поперек — до 45 кг/мм2), предел упругости 18—24 кг/мм2 (поперек — по 27 кг/мм2), удлинение (длина = 2”) 2—9% (поперек лишь 1-1,5%). Удельный вес и температура плавления дюралюминия почти те же, что и у чистого Al (например, при обычных примесях в количестве 5—7% температура плавления ≈ 650°, уд. вес = 2, 3—2, 8). При одном и том же удельном весе сплавы типа «дюралюминий» являются наиболее прочными, прокатывающимися, проковывающимися и протягивающимися не хуже других сплавов в холодном или горячем состоянии; дюралюминий закаливается подобно стали, но окончательную твердость получает по истечении 2 дней после закалки при 475°—500° в воде. Отливки из дюралюминия дают худший металл (чем протянутый и закаленный), например, крепость ≈ ЗЗ кг/мм2, а удлинение ≈ 4-5%. На основании исследований Розенгейма, Арчбютта, Гансона можно объяснить полезное действие закалки растворением Mg2Si в богатом алюминием сплавом при 500°; при отжиге образовавшийся твердый раствор переходит в сорбитоподобное состояние, т. е. распадается на отдельные структурные составляющие: Mg2Si и богатый Al – C. Дюралюминий, содержащий 3% Сu и 1% Mg2Si обнаружил: 1) после отжига и медленного охлаждения твердость по Бринеллю = 70, 2) после закалки и отпуска при t = 15° твердость по Бринеллю = 100, 3) после закалки и отпуска при t° = 200° твердость по Бринеллю = 130.

В течение первого часа после закалки не замечается (при t°=15°) увеличения крепости сплава; оно внезапно обнаруживается в промежутке времени 1—1,5 часа после закалки, затем замечается быстро идущее в течение нескольких десятков минут увеличение крепости, вскоре замедляющееся и ассимптотически стремящееся, наконец, к некоторому пределу, достигаемому практически уже к концу второго дня после закалки.

Дюралюминий может подвергаться механической обработке, как в отожженном, так и в закаленном состоянии.

д) Сплавы (Аl+Мn); замечательны тем, что будучи немагнитными (состоят из немагнитных металлов) образуют, с одной стороны, совершенно немагнитные сплавы с магнитным железом (при составе 25,3% Al + 54,9% Мn + 10,8% Fе + 9,0% C, Si, P, S, Cu), а с другой стороны, образуют сплавы, обладающие почти такими же магнитными свойствами, как железо, хотя содержат последнего не более 15% (при составе 3,1% Аl + 75,4% Мn + 14,8%Fе + 6,7% С, Si, P, S, Cu) и, наконец, образуют наиболее сильные ферромагнитные сплавы, если ввести в сплавы (Al + Mn) не железо, а немагнитную медь. Последние смогут быть получены сплавлением алюминия со сплавом, содержащим 30% Mn + 70% Сu, причем лучшие результаты получаются при введении на каждый атом Мn (55 весовых частей) одного атома Al (27 весовых частей). Магнитность сплава увеличивается от прибавки небольшого количества свинца, причем многократное нагревание этих (содержащих Рb) сплавов повышает температуру магнитного превращения их (например, магнитные свойства исчезают не при 100°, а уже лишь при 200°). Сплавы 36% MnAl + 64%Cu (с содержанием небольшого количества Pb) обнаружил (при намагничивающей силе = 150СGS — единиц) большую степень намагничивания = 514 и индукцию = 6480 в CGS—единицах. Многие сплавы (Al+Мn) способны расслаиваться при жидком состоянии на два сплава.

е) Сплавы (Al + Ni), хорошо прокатываются при содержании 4% Nі (крепость = 14—15 кг/мм2, удлинение = 25%): хорошо прокатываются в горячем состоянии при содержании 10—12% Ni (крепость до 16—18 кг/мм2, удлинение около 10% и меньше; отливаются с малой усадкой). Алюминиевая бронза тянется лучше после присадки никеля, действующего в других отношениях равнозначно меди. Никель растворяется в алюминии достаточно быстро лишь при высоких температурах, но выше 350° нагревать не рекомендуется.

ж) Сплавы 94—98% Al + 1,5% Sb + 0,4% Cu + 0,1% Sn + 0,04% W называемый вольфрам-алюминием (или «вольфраминием»), употребляется для отковки перьев пропеллера (сопротивление излому = 39 кг/мм2); вообще вольфрам улучшает механические качества алюминия (но слишком дорог), сурьма же не дает удовлетворительного сплава с чистым алюминием (т. е. без «сдабривающих» примесей).

з) сплавы (Al + Si); хорошо прокатываются при содержании 5—7% Si, а отливаются при 10—12% Si; пока находят, однако, применение, главным образом, в качестве раскислителя железной ванны и для введения в последнюю кремния.

и) сплавы (Al + V); прокатываются при содержании 1—2% V, отливаются при 3—4% V, весьма прочны и звонки (нашли бы применение для изготовления музыкальных инструментов, но слишком дороги).

к) сплавы (Al + Cr); прокатываются при 500° при содержании до 5% Cr; весьма тверды.

|

№ |

Состав в % |

Твердость по Шору |

Критическая температура, ° |

Применения и свойства |

||||

|

Pb |

Sb |

Sn |

Cu |

Верхняя |

Нижняя |

|||

|

1 |

- |

12 |

83 |

5 |

20 |

354 |

235 |

Не расслаивается, хорошо намазывается. Для малых и больших подшипников с быстро вращающимися валами при большой нагрузке; называется белым металлом. |

|

2 |

84 |

16 |

- |

- |

11 |

270 |

245 |

Расслаивается. Самый дешевый. Плохо намазывается. Для малых подшипников с медленно вращающимися валами при малой нагрузке. Называется гартом. |

|

3 |

68 |

16 |

16 |

- |

17,8 |

276 |

245 |

Расслаивается. Намазывается. Для малых подшипников с быстро вращающимися валами при малой и средней нагрузке. |

|

4 |

65 |

16 |

16 |

3 |

22 |

Около 450 |

Около 450 |

Не расслаивается. Значительно дешевле №1. Применение то же, что и №1. Обладает высокой температурой полного расплавления. |

Рb. Сплавы содержат обычно Sb, Sn, Cu, Zn; употребляются в качестве типографских и антифрикционных сплавов: инж. А. А. Бочвар получил весьма замечательные антифрикционные сплавы, содержащие несколько процентов кальция и бария и состоящие на 90% и более из чистого свинца без примеси каких-либо иных элементов (получаются электролизом расплавленных галоидных солей кальция и бария, причем катодом служит свинец, находящийся в расплавленном состоянии под слоем упомянутых солей); они сравнительно дешевы, при надлежащем составе слабо окисляются на воздухе и отвечают своему назначению не хуже более дорогих, употреблявшихся до сих пор сплавов. Согласно профессору А. Бочвару, обычным требованиям практики удовлетворяют четыре типа антифрикционных сплавов (баббитов) (см. таблицу выше).

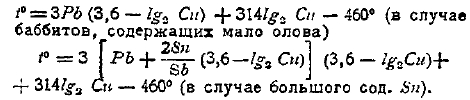

Температура начала застывания (т. е. верхняя критическая температура) баббита может быть приблизительно вычислена по формуле А. Разумникова, если Cu≥1:

В обеих формулах символы Pb, Sn, Sb, Cu означают процентные содержания Pb, Sn, Sb, Cu в баббите; формулы не применимы для баббитов, не содержащих меди, каковая входит в формулы в виде логарифма (при основании = 2) процентного содержания Cu в баббите. В типографском металле содержится: 60—84% Рb + 16—25% Sb + 0—15% Sn.

Для увеличения твердости (например, в случае приготовления дроби, которая при этом принимает лучшую форму) в свинец вводят иногда до 0,35% As. При приготовлении свинцовых сплавов сначала расплавляют в большом чугунном котле свинец, в который вливают расплавленную в тигле сурьму, сплавы меди с оловом, сплав меди с сурьмой или олово; последнее может, конечно, вводиться и в твердом виде, так как весьма легкоплавко (т. пл. = 232°); перед отливкой сплав должен быть хорошо перемешан, с поверхности должен быть снят слой изгари (т. е. различных окислов), температура сплава должна быть выше верхней критической точки на 60°—100°.

В баббитах, богатых цинком, содержится до 80-85% Zn, но лишь 10-15% Sn, 10-15% Sb; в баббиты же обыкновенные избегают вводить цинк, так как было замечено вредное влияние малых количеств цинка на свойства баббита; большое распространение имеют следующие цинковые баббиты:

|

Металл для вкладышей Антифрикционный материал Английский металл для вкладышей |

% Pb до 5% |

% Sb до 10% |

% Zn 70-85% |

% Sn до 20% |

% Cu от 4% до 5,5% |

Сплавы, содержащие от 30 до 70% Pb и от 70 до 30% Sn, употребляются в качестве мягких припоев; добавлением нескольких % меди получаются более твердые припои.

Hg-сплавы (амальгамы) получаются растворением металлов в ртути; применяются для серебрения и золочения, для пломбировки зубов (например, амальгама 2 ч. Sn + 1 ч. Cd или 3 ч. Sn + 2 ч. Ag и др.), для амальгамирования подушек электрофорных машин (например, 2 ч. Hg + 1 ч. Sn + 1 ч. Zn) и т. д. Кроме упомянутых сплавов, технический интерес представляют, например, следующие:

А. «Легкоплавкие сплавы».

|

Название ингредиента (весовое количество см. 4-9 графы) |

Температура плавления ингредиента, ° |

Сплав Rose |

Сплав Darcet |

Сплав Lippowitz |

Сплав Wood |

Новые сплавы |

|

|

Свинец |

325 |

24 |

32 |

25 |

26 |

25 |

12 |

|

Кадмий |

320 |

- |

- |

10 1/22 |

7 |

12 ½ |

12 |

|

Висмут |

260 |

48 2/3 |

52 ½ |

50 2/3 |

52 1/5 |

50 |

60 |

|

Олово |

230 |

27 1/3 |

15 ½ |

14 ¼ |

14 4/5 |

12 ½ |

16 |

|

Температура плавления сплава, ° |

96,8 |

96,2 |

75,5 |

68,5 |

55,5 |

55,5 |

|

Б. «Тугоплавкие» сплавы (химически стойкие при высоких температурах).

а) Сплавы, употребляемые для изготовления термопар, например, для Pt-термопары: 10% Rh + 90% Pt (применимой до t° = 1600°, для Іr-термопары: 10%Ru + 90% Ir (применимой до t°=2000°).

б) Сплавы, употребляемые вместо платины, для изготовления огнестойких тиглей, для замены платины в лабораторных приборах и др. ее применениях для химических целей; Т. В. Grenagle предложил сплав, противостоящий действию химических реагентов, плавящийся при t° выше 2000°, состоящий из 60—90% молибдена и 40—10% тантала.

А. Разумников.

| Номер тома | 41 (часть 4) |

| Номер (-а) страницы | 181 |