Станки

Станки, или машины-орудия для холодной обработки металлов, служат для придания изделию окончательной формы, размеров и получения чистой поверхности путем снятия стружки или сцарапывания поверхностного слоя металла при помощи укрепленных в них инструментов и различных видов резцов. Станки должны воспроизводить двоякого рода движение: главное, или рабочее, иначе — движение резания, которое производит снятие стружки резцом, и 2) движение питания или подачи, которым под действие резца подводятся последовательно новые части поверхности. У различных видов станков эти два рода движения распределяются между резцом и обрабатываемым предметом различно, так, например: 1) у токарного станка вращение обрабатываемого предмета представляет главное движение, так как вызывает снятие стружки при каждом обороте шпинделя, в то время как резец, укрепленный в суппорте, получает движение питания, перемещаясь вдоль оси станка, и результирующая этих двух движений на поверхности обрабатываемого предмета дает винтовую линию. 2) У сверлильного станка вращение сверла есть главное движение, а углубление сверла есть движение питания. 3) У фрезерного станка вращение фрезера есть главное движение, перемещение же предмета есть движение питания. 4) У шлифовального станка вращение шлифовального круга дает главное движение, тогда как обе подачи (по направлению длины и диаметра предмета) могут быть предоставляемы предмету или распределены между предметом и шлифовальным кругом. 5) У строгального станка прямолинейное возвратное движение стола с закрепленным на нем предметом дает рабочее движение, перемещение же суппорта с резцом по направляющим поперечины — движение питания. 6) У долбежного станка долбяк с резцом имеет рабочее движение, столу же сообщается питание. 7) У поперечно-строгального станка распределение движений аналогично долбежному.

По роду главного рабочего движения станки разделяются: 1) на станки с круговым рабочим движением, каковы токарные, сверлильные; фрезерные и шлифовальные, и 2) на станки с прямолинейным рабочим движением, каковы: строгальные, долбежные, шпоночные.

Первые имеют непрерывное, вторые — периодическое питание. Станки с круговым рабочим движением, а именно токарные, вообще дают большую производительность и лучшее качество работы, в смысле количества снимаемой стружки, размера и вида обработанной в единицу времени поверхности, по сравнению со станками прямолинейно-возвратного рабочего движения, так как последние имеют, кроме рабочего — неизбежно и холостой ход, причем прерывистое движение ведет к получению на поверхности более резких штрихов, иногда же вызывает сотрясение предмета. К тому же и правильность относительного положения предмета и резца у токарных станков лучше обеспечена. Вообще дрожание предмета или резца при обработке на станке представляет нежелательное явление, как в отношении качества обработанной поверхности, так и в отношении экономических условий обработки, — применения надлежащих скоростей. Наибольшую точность из всех видов станков дают шлифовальные, в которых размеры стружки могут быть доведены до тысячной доли мм.

Важнейшим фактором обработки на станке является скорость резания, т. е. скорость главного или рабочего движения. Таковым для станков с вращательным рабочим движением является скорость на окружности орудия или обрабатываемого предмета. Обозначая диаметр этой окружности через d, а число оборотов в минуту через n, имеем для всех станков кругового движения:

V = πdn/60 в 1 сек., или V = πdn в 1 мин.

При этом для токарных станков d = ф1) обработка предметов;

« фрезерного « d = ф фрезера,

« сверлильного « d = ф сверла,

« шлифовального « d = ф шлифовального круга.

1) ф – значок для сокращенного обозначения слова «диаметр».

По размерам подачи и скорости резания можно вычислить чистое время обработки, т. е. время обработки без установочных операций. Пусть подача за 1 оборот = δ мм, число оборотов шпинделя в 1 мм = n; тогда подача в 1 мин. = nδ мм. При длине обработки = L мм чистое время обработки для вращательного рабочего движения t = L/nδ, т. е. время обработки = рабочей длине/подачу в 1 мин. (в минутах).

По размерам стружки, т. е. ее площади сечения, которая зависит, с одной стороны — от углубления резца, а с другой стороны — от величины питания или подачи, можно определить производительность станка, характеризуя ее объемом (или весом) стружки, снятой при определенной скорости резания в единицу времени. В то же время размеры стружки при заданной скорости ее снятия определяют мощность станка, т. е. количество передаваемой станку энергии (или число передаваемых ему л. с.), исходя из величины удельного сопротивления снятию стружки для данного металла и, следовательно, из величины момента сопротивления; мощность станка может быть определена по формуле:

N = ΔTV/75η где Δ = площадь сечения стружки в кв. мм, Т = сопротивление резания в кг на 1 кв. мм сечения стружки для данного материала, V = скорость резания, η = коэффициент полезного действия станка. Этот коэффициент η принимают обыкновенно равным: для токарных станков = от 0,5 до 0,6, для сверлильных станков = 0,8, для радиально-сверлильных = 0,6, для фрезерных = 0,7, для строгальных = 0,5. Сопротивление резанию Т равно: для бронзы = от 50 до 100 кг/мм2, для чугуна = от 70 до 120 кг/мм2, для железа = от 110 до 170 кг/мм2, для стали = от 150 до 240 кг/мм2. Скорость резания колеблется в больших пределах: от 1,8 до 3 метров в минуту для обработки стальных закаленных поверхностей обыкновенной углеродистой сталью; от 6 до 50 метров при обработке мягкой стали самозакаливающейся и быстрорежущей сталью и даже до 60 метров — при обработке меди и бронзы (той же самокалкой).

В конструкциях передачи движения к станку обыкновенно предусматриваются средства для безопасного включения передачи или безопасного перехода от одной скорости к другой, без поломки зубьев и прочих частей передачи. Мощность современных станков для обработки крупных деталей достигает многих десятков л. с. (до 100 и более). Мощность мелких станков — измеряется частями 1 л. с.

Привод к машине-орудию должен обслуживать как движение резания, так и подачу, причем оба эти движения представляют необходимые элементы работы станка. В соответствии с двумя типами рабочего движения, в станках различают привод для вращательного и для поступательного рабочего движения. Для передачи движения от трансмиссии и контр-привода к станку служат обычные средства механики: ремень, цепь, шнур. Кроме того, более крупные станки имеют непосредственный привод от электромотора с зубчатой или цепной передачей. Наичаще встречающийся тип передачи движения — это ременная передача от трансмиссии, или главного привода мастерской, через промежуточный привод, или контр-привод с «коренными холостым» шкивом для ремня от главного вала; при посредстве пары ступенчатых шкивов, из которых 1 сидит на контр-приводе, а другой на шпинделе станка, движение передается к станку. Целью применения ступенчатых шкивов является получение целого ряда наиболее выгодных скоростей резания и подачи, а следовательно, различных чисел оборотов шпинделя, в зависимости от различных размеров диаметра обрабатываемого предмета, материала, вида обработки и прочих условий. Таким образом, удерживая скорость V для всех случаев обработки возможно выгодной, мы имеем:

V = πdmaxnmin/60 = πdminnmax/60

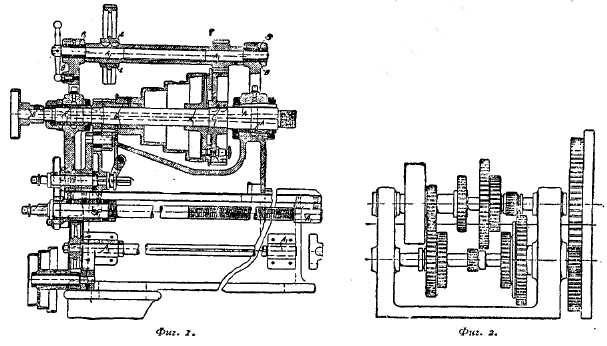

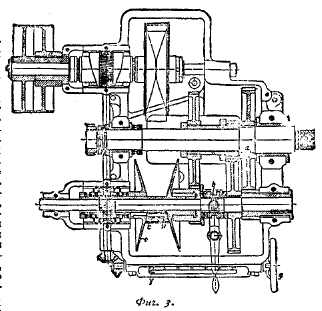

и число оборотов шпинделя должно изменяться от nmin до nmax в больших пределах, причем возможность выбора подходящей скорости для различной величины d обеспечивается при возможно большем числе располагаемых скоростей шпинделя, составляющих ступенчатый ряд чисел геометрической прогрессии, которые соответствуют передаточным числам от контр-привода до шпинделя. При введении т. н. перебора из зубчатых шестерен (пример — см. фиг. 1, а также ниже — описание токарного станка), число располагаемых скоростей возрастает, так как можно работать с перебором и без перебора. Итак, увеличение числа скоростей, например, токарного станка, может быть достигнуто: а) увеличением числа скоростей контр-привода — путем передачи ему движения не одним, а двумя или тремя ремнями с различными скоростями (иногда — в комбинации также с зубчатым перебором); б) ступенчатыми шкивами и зубчатыми переборами у передней бабки станка; в) введением взамен ступенчатых шкивов — привода одноступенчатым шкивом с ремнем постоянной скорости, но зато со ступенчатой передачей к шпинделю посредством «коробки скоростей» т. е. ряда зубчатых шестерен (см фиг. 2); г) применением передачи к станку одноступенчатым шкивом и двумя парами бесступенчатых конических шкивов, из которых каждая пара может между собой сближаться или удаляться, чем изменяется положение ремня, охватывающего обе эти пары конических шкивов, и, следовательно, передаточное число от приводного вала к шпинделю (см. фиг. 3); д) применением контр-привода с параллельно расположенными двумя валами с фрикционными шкивами и двумя-тремя парами шестерен с фрикционными муфтами или же двумя парами конических барабанов с перемещающимся по их поверхности ремнем по желанию — от меньшего диаметра барабана к большему, и обратно, чем изменяется передаточное число; е) наконец, у станка с отдельным электромотором, — помимо прочих механических средств, также изменением числа оборотов электромотора. Подобные средства (п.п. б—д) применяются и для изменения величины питания.

Фиг. 1. Фиг. 2.

Главнейшей задачей при конструировании привода к станку является: 1) обеспечить передачу, требуемого количества энергии для работы станка без отказа и 2) сократить время на манипулирование, т. е. на операции для перемены скоростей или направления вращения шпинделя, или подачи.

Фиг. 3.

При передаче ремнем энергии к станку, передаваемая энергия может быть выражена формулой: Pv = 75N, где Р есть окружное усилие ремня в килограммах (Р = fс, где f = площади сечения, c = напряжение на единицу площади сечения натянутого ремня), v = скорость ремня в метрах в секунду, N = число передаваемых л. с. Известно, что ремень передает тем больше энергии (т. е., с тем меньшей потерей, чем больше диаметр шкива, чем шире ремень и чем больше скорость ремня. Применение малых размеров диаметра шкива, и малой ширины ремня при сколько-нибудь значительной работе резания вызывает скольжение ремня. Это обстоятельство особенно ярко сказалось с введением быстрорежущей стали и дало толчок к замене передачи ступенчатыми шкивами — передачей посредством одноступенчатого шкива и коробки скоростей. Однако, при выборе надлежащего диаметра шкива и достаточной ширины ремня для обычных средних размеров станка средней мощности, следовательно, до 5 л. с., можно считать передачу ступенчатым шкивом достаточно надежной и удобной для работы, и только при станке свыше 5—10 л. с. ширина ремня, затрудняя операцию перевода на другую ступень, делает неудобным применение ступенчатых шкивов и заставляет предпочесть одноступенчатый приводной шкив. Благодаря постоянной скорости ремня, последний при всех условиях передает одинаковое количество энергии, чего нельзя достигнуть при ступенчатых шкивах, т. е. при переменной скорости ремня. В то же время выбор типа привода и числа скоростей зависит также от заданного типа производства: а) в случае производства единичных предметов требуется большая универсальность станка, следовательно, более широкие пределы используемых скоростей резания и подачи — и станки получаются более сложными по конструкции передаточных частей; б) в случае массового производства однообразных предметов, число потребных скоростей этим уже значительно суживается, и конструкция механизма, служащего для получения скоростей резания и подачи, соответственно упрощается, но зато могут усложниться другие части станка, имеющие целью, например, облегчить и ускорить захватывание обрабатываемого предмета, подвод резца, включение и выключение (останов) его действия, поведение и останов последовательного ряда различных орудий, выбрасывание готового изделия и т. п. К таким орудиям массового производства принадлежат станки револьверные, токарные, полуавтоматы и полные автоматы для токарной работы, станки болторезные, гаечные и т. д. Кроме того, в соответствии с определенными задачами обработки определенных деталей массовым путем, весьма распространены типы станков с одновременной работой целого ряда однородных орудий или орудий разных видов. Таковы все многошпиндельные сверлильные станки, многошпиндельные автоматы и всевозможные виды специальных станков, приспособленных для выполнения полной обработки частей при массовом их изготовлении в производствах: сельскохозяйственных машин, паровозов, локомобилей, автомобилей, приборов центрального отопления и т. п.

Таким образом, по мере нормализации деталей увеличивается применение автоматов; по мере развития специализации производств увеличивается применение специальных станков.

В то время как конструкции специальных станков и самые типы их в зависимости от назначения и задания представляют большое разнообразие и с течением времени сильно изменяются вместе с изменениями методов производства, — так называемые обиходные станки сохраняют каждый свой тип, конструкция же их изменяется, главным образом, в направлении ее усиления (особенно с введением быстрорежущей стали), удобств обращениям вышеуказанного ускорения манипуляций. Различают соответственно роду выполняемых работ следующие восемь классов обиходных станков: 1) токарные, 2) сверлильные, 3) строгальные, 4) долбежные, 5) фрезерные, 6) болторезные, 7) шлифовальные, 8) разрезающие и дыропробивные. В свою очередь каждый класс станков подразделяется на типы и разновидности в зависимости от большей или меньшей полноты выполняемых станком функций, от наличия в них приспособлений для некоторых видов работы (например, приспособления для конического обтачивания, или для конической расточки внутри, для нарезания резьбы накидкой и т. п.), наконец, от кинематических и конструктивных особенностей устройства механизмов. Так, имеем: 1) токарные самоточные (с суппортом от самохода) — и не самоточные, винторезные и не винторезные, с горизонтальным — и вертикальным шпинделем (карусельные станки) для обтачивания в центрах — и для обработки на патроне (патронные, лобовые),для высверливания длинных отверстий в стержнях, токарные — револьверные, автоматы и т. д.; 2) сверлильные свободностоящие (на колонне) - и стенные: вертикальные — и горизонтальные; обыкновенные — и радиальные а также универсально-радиальные и т. д.; 3) строгальные продольные — и поперечные (шепинги) с двумя — и одной стойками, с подвижным столом — и с подвижной кареткой суппорта, и т. п.; 4) долбежные с ускоренным обратным ходом — и без такового, с автоматическим движением стола и без такового, с круговым самоходом — и без него, и т. д.; 5) фрезерные горизонтальные, вертикальные и универсальные; с приспособлением для копировальных работ или без него; фрезерные зуборезные; фрезерные для шпоночных канавок и т. п.; 6) шлифовальные — для грубой и точной шлифовки, а также шлифовальные для наточки инструментов, шлифовальные для обработки плоскостей — и для сборки круглых поверхностей; с неподвижным и с подвижным шлифуемым предметом и проч.; 7) разрезающие и дыропробивные станка (ножницы и прессы) делятся на рычажные — «аллигаторные» — и параллельные, т. е. с параллельным перемещением ножей, хотя бы и наклонных; механические, электрические, гидравлические, электрогидравлические, парогидравлические и т. п.

В зависимости от точности обработки и сборки станков находится и точность получаемых на этих станка изделий. Точность размеров изделия зависит фактически; 1) как от минимальных размеров толщины стружки, которую может снять данный станок, так и 2) от величины зазоров в частях станка, передающих резцу давление резания и осуществляющих оба движения в станке, а кроме того 3) и от способа закрепления предмета, приемов и средств проверки полученных размеров. По отношению к точности работы, — в связи с п. 1., на первое место должны быть поставлены станки для точной шлифовки, в которых точность обработки может быть доведена до десятитысячных долей мм, а затем — станки токарные. Последние в отношении точности могут быть разделены на 3 категории: 1) обдирочные токарные станки, на которых изделие обрабатывается не до конца с точностью до 0,5 мм (после чего оно поступает для окончательной обработки на шлифовальный станок); 2) обыкновенные токарные станки, на которых возможна работа с точностью до 0,1 мм и 3) точные, по преимуществу инструментально-токарные станки, для производства работ с точностью до 0,01 мм, (подробно см. «Проект норм для приемки металлообрабатывающих станков» — II съезд деятелей Горного дела, Металлургии и Машиностроения).

Описание главнейших видов обиходных станков см. приложение (оригинальные рисунки А. Бриткина).

Н. Чарновский.

| Номер тома | 41 (часть 4) |

| Номер (-а) страницы | 334 |