Стекло

Стекло, аморфная, твердая, нерастворимая в воде и кислотах, обыкновенно прозрачная масса, полученная из расплавленного состояния, представляющая по химическому составу смесь различных силикатов (см.), реже боратов и фосфатов (кремнекислых, борнокислых и фосфорнокислых солей). Большинство прозрачных, подобно воде, стекло состоит из щелочно-известковых или щелочно-свинцовых силикатов; в состав окрашенных стекол входят также тяжелые металлы. Силикатные смеси, встречающиеся в природе в значительных массах, например, граниты, порфиры, во время своего очень медленного охлаждения успели выделить часть силикатов в виде больших кристаллов; такими кристаллами являются полевой шпат, слюда, кварц и т. д. Позднейшие изверженные горные породы: трахиты, базальты, лавы, содержат уже микроскопические кристаллы; но некоторые очень быстро остывшие полисиликаты — обсидианы (см.) имеют все свойства стекол; в сущности они затвердели в виде аморфной массы и только немного помутнели от выделившихся микроскопических кристаллов. Искусственные, богатые кремнеземом силикатные смеси обыкновенно затвердевают подобно обсидиану в стекло, если их охлаждать быстро. Свойство затвердевать подобно стеклу у различных силикатных смесей неодинаково и зависят от их химического состава. Легче всего затвердевают в стекло щелочные и свинцовые силикаты, именно: щелочно-свинцовые и щелочно-известковые двойные силикаты. Просто известковый, магнезиальный, железный и марганцовый силикаты затвердевают отчасти в кристаллическом виде. Но в техническом смысле не всякий прозрачно-затвердевший силикат есть стекло; силикат-стекло должен плавиться при температуре наших пламенных печей уже при желтом калении; из расплавленного состояния он должен затвердевать не тотчас, но предварительно пройдя через стадии мягкости, вязкости и пластичности, не должен быть слишком хрупким; вода и кислоты на него должны действовать незначительно. Чисто щелочные (без извести) силикаты, а также богатые щелочью, но бедные кремнеземом двойные силикаты легко сплавляются, но они разлагаются водой; известковые, свинцовые и т. п. простые силикаты легко разлагаются кислотами; очень богатые кремнеземом и не содержащие щелочей двойные силикаты очень стойки относительно кислот и химических реактивов, но зато слишком тугоплавки, что затрудняет пользование ими как стеклом. Совершенное стекло — светло-прозрачно, аморфно, с раковистым изломом, всюду физически однородно, дурной проводник тепла и электричества, прозрачно, как вода, или окрашено. В расплавленном состоянии отличается свойством растворять в себе как кремнекислоту, так и основания и образовывать в первом случае кислые, а во втором — менее кислые новые двойные силикаты. Если в расплавленное стекло ввести такие вещества, которые растворяются в прозрачной массе при температуре плавления, но во время охлаждения обусловливают в стеклянной массе кристаллические выделения, то получаются мутные стекла. Кроме кремнезема свойством образовать стекло при сплавлении отличается и борная кислота, а также до известной степени и метафосфорная кислота. Борнокислые стекло, сравнительно с силикатным, отличаются большей легкоплавкостью, быстрой разлагаемостью от воды и дороговизной; поэтому они не находят применения в практике стеклянного производства; только для известных оптических и очень легко сплавляемых стекол, например, для эмалей, глазурей и фарфоровых красок, бораты употребляются вместе с силикатами.

Классификация стекол. Стекла делятся на два больших класса: известковые и свинцовые стекла. А) Известковое стекло — самое обыкновенное стекло; из него приготовляются бутыли, оконные стекла, зеркала и большинство других стеклянных предметов; по составу различают: поташе- и содово-известковое стекло, богатое кремнеземом или бедное им стекло; по способу добывания различают: полое стекло, листовое, зеркальное, тисненное и т. д. В) Свинцовое стекло (хрусталь) — стекло, в котором всецело или отчасти известь заменена окисью свинца. Оно ценнее известкового, отличается более сильным блеском и большей светопреломляемостью сравнительно с известковым стеклом, а потому и употребляется для дорогих сосудов (предметов роскоши) и для оптических стекол. Оптические стекла делятся на кровгласы, поташе-известковые стекла, прозрачные и бесцветные, как вода, и на флинтгласы, богатые свинцом и бедные известью стекла. Ост под особую рубрику выделяет: С) непрозрачные белые стекла; D) цветные (окрашенные) стекла; Е) зеркальные стекла.

А) Известковое стекло. Состав хороших известковых стекол очень разнообразен. Современная химия начала приводить в систему это разнообразие стекол, полученных по эмпирическим рецептам: это тем необходимее, чем больше стало обращаться в продаже стекол, не удовлетворяющих теперешним повышенным требованиям химиков и физиков. Хорошее стекло, не говоря уже о плавкости и пластичности, должно отличаться, прежде всего, достаточным противодействием атмосферным влияниям. Стекла на воздухе со временем теряют свой блеск и прозрачность, выветриваются, делаются матовыми, причем выщелачиванию подвергаются раньше всего щелочи и кремнекислота, а трудно растворимые силикаты остаются в виде тонкого мутного налета, частью удаляемого в виде чешуек. Стекла времен римлян часто бывают разъедены или вполне, или поверхностно и содержат поверх прозрачного неизмененного ядра непрозрачную, лишенную щелочей кору, которая состоит из водных известковых, глиноземных, магнезиальных и железных силикатов. Еще легче всякое стекло разрушается под действием кипящей воды, крепких горячих кислот, но всего легче под действием щелочей. Лучшие натровые и калиевые известковые стекла по своему составу приближаются к формуле: 6SiO2.Nа2O(K2O).СaО, соответственно процентному составу: 75,5% SiO2, 12,9% Na2O и 11,6% СаО; 70,8% SiO2, 18,3% K2О и 10,9% СаО. По исследованиям Шварца (1686), после 24-часового настаивания стекол в виде мелкого порошка с 9 частями 10%-ной НСІ при 40°С растворилось:

стекло состава 6SiO2.Nа2O.СaО – 0,15%

6SiO2.K2O.СaО – 0,33%

6SiO2.½Nа2O.½K2O.СaО – 0,17%

5SiO2.Nа2O.СaО – 0,58%

5SiO2.½Nа2O.½K2O.СaО – 1,0%

4SiO2.K2O.СaО – 7,7%

3SiO2.K2O.СaО – 45,2%

По Милиусу и Ферстеру 20 г порошка стекла, при кипячении в продолжение 5 часов с 70 г воды, потеряли:

состава 6SiO2.Na2O.СaО – 7,4 мг

6SiO2.½Nа2O.½СaО – 42,4 мг

6SiO2.11/3Nа2O.¼СaО – 507,6 мг

Рейнское оконное стекло – 8,4 мг

Зеленое бутылочное стекло – 6,5 мг

Богемское калиевое стекло – 10,1 мг

Плохое тюрингенское стекло 91,4 мг

Свинцовый хрусталь – 8,5 мг

Иенское нормальное термометрическое стекло – 6,4 мг.

Состав иенского стекла для термометров 3 16 следующий:

SiO2 – 67,5%; Na2O – 14,0%; CaO – 7,0%; Al2O3 – 2,5%; ZnO – 7,0%; B2O3 – 2,0%.

Без особого вреда для качества стекла состав его может быть так изменен, чтобы с увеличением %-ного содержания щелочей происходило возрастание количества кремнезема или с уменьшением последнего увеличивалось содержание извести сравнительно со щелочью. Таким образом, опытным путем пришли к следующим предельным значениям для стекол, удовлетворяющим повышенным требованиям (щелочей; CaO; SiO2):

Белое полое стекло – 0,8-1,5 моля; 1 моль; 4,95-9,7 моля;

Богемский хрусталь – до 2; 1; до 15;

Листовое стекло – 0,8-1; 1; 4,1-6,0;

Свинцовый хрусталь – 0,3-1; 1; 3,3-6,0.

Какая щелочь содержится в стекле: кали или натр — безразлично; самые старые стекла были натровые стекла, позже стали добывать преимущественно калиевые, употребляя для сплавления древесную золу или поташ, пока после открытия соды Леблана поташные стекла не были вытеснены натровыми. Тугоплавкость, твердость и способность противодействовать разрушительным влияниям богемских калиевых стекол, в сущности, зависит от высокого процентного содержания в них SiO2. Смешанные калиево-натровые стекла плавятся легче чистых калиевых или натровых; на этом основании некоторые стеклянные заводы в натровой (содовой) смеси прибавляют еще поташ. Чем больше содержание щелочей, тем больше коэффициент расширения стекла. В частности известь можно заменить, не говоря уже об окиси свинца, многими другими металлическими окислами, легче всего закисью железа и закисью марганца; из них первая окрашивает стекло в зеленый цвет (окрашивают также следующие окислы: Mn2O3, Fe2O3, CoO, CuO, Cr2O3, U2O3 и т. д.). Без окрашивания можно ввести в стекло барит (магнезию), окись цинка, окись олова и глинозем.

С возрастанием количества оснований понижается вообще плавкость стекла. Известь можно заменить окисью бария; баритово-калиевое стекло 6SiO2.ВаО.K2О плавится лучше известкового, но перед ним не отличается какими-либо преимуществами, несмотря на свои оптические свойства. Окись цинка легко ввести в стекло, но цинковые сосуды и изделия предназначаются лишь для особых физических целей. Оловянная окись (SnO2) сообщает стеклу тугоплавкость, но значительные ее количества не растворяются в стекле и повышают способность последнего расстекловываться (явление, называемое по-русски рух; говорят: стекло зарухло, зарухнуло): вероятно, окись олова играет в стекле роль кислоты (а не основания). Магнезия редко встречается в стекле или содержится в очень малом количестве. Глинозем в хороших стеклах может часто содержаться в значительных количествах, например, в одном английском оконном стекле найдено: SiO2 — 69,0%; Na2О — 11,1%, СаО — 12,5% и Аl2О3 и Fe2O3 — 7,4%, но с возрастанием количества Аl2О3 необходимо увеличивать также содержание извести (и других оснований), между тем как SiO2 понижается до 60%;. отсюда следует такое заключение: глинозем (а также Fe2O3) заменяет в стекле кремнезем. Глинозем препятствует расстеклованию и делает стекло белым и вязким. Очень богатые глиноземом и кремнеземом, но бедные щелочами стекла суть фарфоровые и фаянсовые глазури.

Удельный вес стекол при нормальном составе, 6SiO2.Nа2O.СaО, составляет 2,48; с переменой состава он мало изменяется, если в него не были введены тяжелые металлы. В связи с химическим составом находится и депрессия стеклянных термометров, проявляющаяся, как известно, в изменениях показания точки нуля, а именно: сначала нуль па термометре стоит как бы выше, а затем он перемещается, т. е. опускается. По исследованиям в иенской технической лаборатории Аббе и Шотт определили следующий состав лучшего термометрического стекла для нормального термометра, дающего депрессию от 0,05 до 0,06°: SiO2 — 67,25%;. Fe2O3 — 0,27%; MnO — 0,62; Аl2О3 — 2,43; СаО — 7,4; ZnO — 7,9; Na2O — 13,27; K2О — 0,32; между тем как термометр из английского хрусталя дает депрессию 0,18 - 0,24°, из тюрингенского стекла — 0,3-0,4°, стекло с составом 67,3% SiО2, 7% СаО, 7% ZnO, 14%Na2O, 2,5%Аl2О3, 0,2% Mn2O3 и 2% B2O3 вовсе не обнаруживает депрессии, легкоплавко (от В2О3), хорошо выдувается (от Al2O3) и хорошо противодействует атмосферным влияниям и кислотам, менее хорошо — щелочам.. Свойства стекла зависят также от механической обработки стекла. Слишком быстрое охлаждение делает стекло хрупким и ломким, при медленном охлаждении, оно приобретает эластичность. Поэтому как полое, так и листовое и зеркальное стекло всегда медленно охлаждаются (в особого рода печах-каленицах). Очень быстрое охлаждение производит твердое стекло, давно известное под именем «батавских слезок»: если в холодную воду капать расплавленное стекло, то капля принимает вид груши, удлиненная часть которой переходит в тонкий хвостик. Стекло, охлажденное в такой форме, называется батавской слезкой. Батавские слезки отличаются от обыкновенного стекла значительно большей твердостью, способностью противодействовать удару и толчку, но зато приобретают большую хрупкость, чем обыкновенное стекло. Если отломить кончик слезки, то она сразу рассыпается в мелкий порошок. Это объясняется тем, что вследствие быстрого охлаждения поверхность стекла уплотняется, между тем как внутренние частицы еще не находятся в состоянии равновесия, а в напряжении, отчего при незначительном разрушении наружной оболочки происходит полный ее разрыв. В 1874 г. де-ла Басти открыл твердое, закаленное стекло, которое имеет свойства, подобные батавским слезкам; если разогретое докрасна стекло (так, чтобы вещь не потеряла своей формы) быстро охладить погружением в более или менее горячее масло (или смолу), а затем медленно охлаждать до обыкновенной температуры, то мы получим такое стекло, которое можно бросать, ударять и т. д., и оно не разбивается, способно выдерживать быстрые температурные колебания подобно фарфору. Но под поверхностным слоем частицы находятся в напряженном состоянии: от одной трещины, без всякой причины, вещь рассыпается в мельчайшие частицы или порошок. Стекло при погружении в ванну не претерпевает химического изменения, как это полагал де-ла Басти; переплавлением нетвердого стекла получают обыкновенное стекло; различные ванны только различно действуют вследствие неодинаковой теплопроводности. Твердое стекло получают и при воздушном охлаждении; Фр. Сименс приготовляет твердое листовое стекло, прессуя его между быстро охлаждаемыми металлическими плитами. Но большие надежды, возлагаемые на твердое стекло, не оправдались до сего времени; по крайней мере в качестве полого стекла оно не получило распространения, благодаря своей взрываемости.

Как от быстрого охлаждения стекла изменяются его свойства, так и медленное охлаждение действует на него; вследствие этого происходит расстекловывание его, помутнение от выделившихся кристаллов (явление руха). Если стекло мы будем держать несколько дней при температуре размягчения, то оно становится матовым и непрозрачным подобно фарфору и все заполняется микроскопическими кристаллами в виде игл: в то же время стекло становится менее хрупки и твердым, лучше и легче проводит электричество. Явление это изучено еще в 1727 г. Реомюром, который получал такое стекло, помещая его в горшки со смесью песка и гипса и нагревая в фарфоровых печах. Так как этим способом получается глухое стекло молочного цвета, похожее на фарфор, то оно и названо «реомюровым фарфором». Прежнее допущение, что при расстекловывании улетают щелочи надо признать неверным, потому что расстеклованное стекло после переплавления превращается снова в обыкновенное стекло; между прочим в различных сложных стеклах расстекловывание наступает то легче, то труднее, смотря по составу, иногда даже в плавильных горшках, если стекло остается долгое время в жидком виде.

В) Свинцовое стекло. Свинцовые стекла показывают еще большее различие в составе, чем известковые; они почти всегда свинцово-калиевые. Свинцовое стекло называется также свинцовым хрусталем; свинцовое стекло, предназначенное для оптических целей, очень богатое кремнекислотой, сильно преломляющее свет, носит название флинтгласа; а служащее для искусственных благородных камней называется стразом. Свинцовое стекло вполне бесцветно и не имеет зеленоватого оттенка известкового стекла, потому что сырые материалы не содержат железа и, благодаря низкой плавкости, меньше растворяют железа из плавильных горшков. Один свинцовый силикат всегда окрашен в слабо желтый цвет. Свинцовое стекло плавится значительно ниже известкового стекла; с увеличением окиси свинца точка плавления понижается; оно много мягче, именно: твердость убывает с возрастанием свинцового содержания и уменьшением кремнезема; поэтому свинцовое стекло легче получить и легче его отшлифовать. В обыкновенной пламенной печи свинцовое стекло нельзя сплавлять в открытых горшках, потому что свинец легко восстановляется и выделяет серую муть: на том же основании его нельзя выдувать на паяльном столе. Свинцовое стекло отличается высоким блеском и светопреломляемостью, прекрасным звоном, поэтому оно употребляется для декоративных сосудов и винных стаканов. Его удельный вес большей частью выше 3; нормальное свинцовое стекло имеет удельный вес 3,04; более богатое свинцом — еще выше. Богатое кремнеземом свинцовое стекло противодействует атмосферным влияниями кислотам; но чем стекло богаче свинцом, тем они легче растворяются кислотами; по Шварцу, соляная кислота в указанных выше условиях растворяет нормальное стекло (см. таблицу) — 0,36%, а стекло состава: 55 SiO2.K2O.PbO – 1,7%.

Состав свинцовых и оптических стекол приводится в следующей таблице:

|

|

SiO2 |

B2O3 |

P2O5 |

K2O |

Na2O |

PbO |

Al2O3 |

Mn2O3 |

As2O3 |

ZnO |

BaO |

|

Нормальное стекло |

53,4 |

- |

- |

13,8 |

- |

32,7 |

- |

- |

- |

- |

- |

|

Хрусталь (английский) |

51,9 |

- |

- |

13,7 |

- |

33,3 |

- |

- |

- |

- |

- |

|

Хрусталь (Эренфельд) |

56 |

- |

- |

12,1 |

0,6 |

31,2 |

- |

- |

- |

- |

- |

|

Филинтглас (иенский) |

47,6 |

- |

- |

6,0 |

0,5 |

46,7 |

- |

0,05 |

0,02 |

- |

- |

|

Флинтглас (иенский тяжелый) |

28,4 |

- |

- |

2,5 |

- |

69,0 |

- |

0,04 |

0,1 |

- |

- |

|

Страз (по Дюма) |

38,2 |

- |

- |

7,8 |

- |

53 |

1 |

- |

- |

- |

- |

|

Борный филнтглас |

- |

51,5 |

- |

- |

3 |

18,5 |

12,0 |

- |

- |

12,0 |

- |

|

Фосфорнокислые кронгласы |

- |

3,0 |

70,5 |

12,0 |

- |

- |

10,0 |

4,0 |

0,5 |

- |

- |

|

- |

3,0 |

59,5 |

- |

- |

- |

8,0 |

- |

1,5 |

- |

28,0 |

Полухрусталь составляется из смеси свинцового и известкового стекла; свойства его представляют середину между обоими. Большая твердость и более высокая температура плавления приобретается свинцовым стеклом от введения в него окиси цинка; висмут и таллий также могут заменить свинец. Борная кислота понижает плавкость, а также твердость. При плавке свинец вводится в виде не содержащего железа сурика (Pb3O4), реже глета (РbО), который часто содержит металлический свинец и в результате дает в стекло муть, между тем как сурик действует окислительно, осветляет стекло и обесцвечивает его. Обыкновенная шихта для хрусталя: 3 ч. белого песка, 2 ч. сурика и 1 ч. чистого поташа, соответственно состава: 58,8% SiO2, 11,1% K2O и 35,1% РbО.

Необыкновенной заботливости требует приготовление оптических стекол, именно: линз для астрономических и фотографических целей. Ахроматические линзы получаются из кронгласа, не содержащего свинца, т. е. совершенно прозрачного, подобно воде, известково-поташного стекла, и флинтгласа, содержащего свинец. Флинтглас, кроме значительной преломляющей способности, отличается также сильным светорассеянием и дает изображения с очень окрашенными краями. Поэтому кронгласовую линзу с отшлифованной выпуклостью комбинируют с вогнутой флинтглассовой линзой, таким образом, уничтожается светорассеяние, но не преломление. Главная трудность состоит в получении однородного сплава. Отдельные части стекло, как бы они ни были безупречны, без однородного состава действуют при преломлении неравномерно, световые лучи отклоняются от направления, по которому они должны следовать, и стекло оказывается негодным.

Страз приготовляется из самых чистых сырых материалов (горный хрусталь в порошке) и чем он богаче свинцом, тем он имеет большую светопреломляемость; но с увеличением содержания окиси свинца убывает его твердость; поэтому такие искусственные драгоценные камни скоро изнашиваются и отличаются от настоящих малой твердостью. Неокрашенный страз дает искусственный бриллиант: для топаза он окрашивается золотом, для рубина — марганцем и золотом, для смарагда — медью и хромом, сапфира — шмальтой и т. п.

С) Непрозрачное стекло. Получение белого непрозрачного стекла основывается на введении в состав его таких веществ, которые, будучи сами по себе непрозрачными, при обыкновенных условиях температуры в нем нерастворимы, или если растворимы при высокой температуре плавления, то выделяются в виде отложений при более или менее продолжительном охлаждении. Так получается непрозрачное матовое стекло во всей его массе. Но существует и другой способ добывания непрозрачного стекла: при обработке песком или наждаком после снятия наружного слоя получается более или менее шероховатая поверхность, которая в значительной степени лишена способности пропускать свет, отчего стекло кажется белесоватым или матовым. Этим путем матовое стекло получается непрозрачным с поверхности.

а) Белое глухое стекло для ламповых абажуров, также ламповых резервуаров, термометровых шкал и т. д. получается путем расстекловывания, т. е. выделения твердых веществ в виде кристаллов из остающейся аморфной прозрачной основной массы. Для этой цели вводят в состав стекла криолит, полевой шпат, плавиковый шпат, окись олова, фосфорно-кальциевую соль (костяную золу), а также большое количество окиси цинка или других веществ, вызывающих помутнение стекла. Раньше прибавляли по преимуществу костяную золу (полученную обжигом костей, лучше всего бараньих). Костяная зола иногда заменяется фосфоритами и даже гуано, в количестве 10—30%; заглушенное костяной золой стекло называется «костяным»; оно имеет особенность давать красноватый отблеск проходящему через него свету. Вместо таких стекол теперь вошли во всеобщее употребление криолитовые голубоватые стекла или более дешевые шпатовые (от плавикового шпата) глухие стекла. Для матового стекла достаточно ввести 10—20% фтористых соединений; но при долгом плавлении фтористый кремний может улетучиться. Смотря по степени непрозрачности стекла, различают молочное, опаловое и алебастровое стекло. Оловянная зола по преимуществу служит для помутнения свинцовых стекол и эмалей: такую же роль играют сурьмяная и мышьяковые кислоты.

б) Матированное стекло. От снятия поверхностного слоя стекол получается более или менее шероховатая поверхность, которая вследствие неровностей рассеивает свет неравномерно. Смотря по тонкости песка и наждака, употребляемых для снятия наружного слоя, матовая поверхность тем будет глуше, чем крупнее песок и наждак, и наоборот; на этом основывается получение рисунков в несколько тонов, а также сплошных матовых стекол различной прозрачности и белизны. Распространенное раньше мусселиновое стекло есть матовое стекло с белыми матовыми рисунками, произведенными на прозрачном фоне. Различные способы приготовления мусселинового стекла можно разбить на две группы. В первом случае стекло делается матовым наплавкой тонкого слоя содержащего свинец хрустального стекла: во втором случае стекло покрывается тонким слоем эмали. Но в настоящее время ручной способ получения матовых рисунков почти оставлен и заменен травлением плавиковой кислотой или выбиванием рисунка посредством песочной струи по способу Тильмана. Если на поверхность стекла будет пущена с некоторой силой непрерывная струя песка, то наружный слой стекла по истечении 20—30 секунд окажется настолько разрушенным, что потеряет свой блеск и прозрачность. Более тонкие рисунки на стекле получаются травлением плавиковой кислотой или фтористыми соединениями. Стекло покрывают тонким слоем воска и по слою рисуют какой-нибудь узор, углубляя рисунок вплоть до стекла (лучше и скорее печатать по стеклу узор какой-нибудь печатной краской, сопротивляющейся действию плавиковой кислоты, например, асфальтом с воском и скипидаром). Различают прозрачное травление и матовое травление: первое производят жидкой плавиковой кислотой, второе достигается нанесением на стекло смеси раствора фтористых щелочей с солями и кислотами (например, раствора 250 KHF2, 140 K2SО4, 250 концентрированной соляной кислоты на 1000 воды).

D) Окрашенное (цветное) стекло. Окрашивание стекла достигается растворением в нем при плавлении окисей некоторых тяжелых металлов или таких металлов, как, например: золота, серебра, меди, которые в малых количествах в стекле растворяются прозрачно и по охлаждении обыкновенно дают бесцветное стекло, но при вторичном нагревании получаются окрашивания. Различают два вида окрашенных стекол: стекло, окрашенное во всей своей массе, и бесцветное стекло, покрытое слоем окрашенного стекла. Последний вид носит название дублированного стекла; дублирование состоит в покрытии бесцветного стекла окрашенным, погружая полувыдутую стеклянную грушу из бесцветного в окрашенное стекло и выдувая вместе с ним дальше или обратно. Дублирование применяется при окислах металлов, окрашивающих стеклянную массу настолько интенсивно, что уже при малой толщине стекло становится почти непрозрачным: такими окислами являются закись меди, окись кобальта, окись марганца и т. д. Окрашивание стекла, кроме окрашивающего вещества, зависит от состава его и температуры плавления.

Дальше приводится таблица окрашиваний, производимых различными окислами в щелочно-известковых и свинцовых стеклах.

|

|

Натрово-известковое стекло |

Калиево-известковое стекло |

Калиево-свинцовое стекло |

|

|

Окрашивания |

||

|

Окись кобальта |

Синее |

Синее |

Синее |

|

Окись меди |

Небесно-голубое |

Небесно-голубое |

Зеленовато-синее |

|

Закись меди |

Красно-пурпуровое-желтое |

Красно-пурпурово-желтое |

Красно-пурпурово-кровавое |

|

Окись хрома |

Зелено-желтое |

Канареечно-желтое |

Топазово-желтое |

|

Окись урана |

Зелено-желтое |

Канареечно-желтое |

Топазово-желтое |

|

Перекись марганца |

Красновато-фиолетовое |

Фиолетово-аметисто-яркое |

Красновато-фиолетовое |

|

Окись никеля |

Желтовато-фиолетово-темное |

Аметисто-фиолетово-темное |

Васильково-фиолетовое |

|

Окись железа |

Зеленое, бутылочное |

Бутылочное, зеленое с желтым оттенком |

Желтовато-зеленое темное |

|

Закись железа |

Зелено-синее |

Почти синее |

- |

|

Окись золота |

Каштановое и синее |

Красное и розовое |

Красное и розовое |

|

Окись серебра |

Желтое |

Желтое |

Желтое |

|

Сернистая медь |

Желтое |

Желтое |

Желтое |

Окись кобальта (Со2О3) обладает сильной окрашивающей способностью, так что для заметного синего цвета достаточно ввести в стекло каких-нибудь 0,04% Со2О3. Окись кобальта употребляется в виде шмальты, представляющей собой кобальтовое стекло, превращенное в порошок. Состав шмальты по содержанню окиси кобальта весьма различен: от 10 до 12 и более процентов, а потому употребление ее весьма неудобно.

Окись кобальта иногда употребляется в смеси с окисью меди, отчего получается более приятный синий цвет.

Окись меди вводится в состав стекло или прямо в виде окиси, или в виде ее солей. Красивый зеленый цвет выходит лучше всего в калиево-известковым и калиево-свинцовым стеклом, при избытке щелочи, причем часть щелочи вводится в виде селитры, так как окись меди в присутствии раскисляющих веществ легко переходит в закись, а от смеси ее окислов (окиси и закиси) получается грязный оттенок. Более употребительные соли меди: медный купорос, борно-медная и азотно-медная соль. В смеси с окисью хрома и урана (UО3), окись меди окрашивает стекло в весьма красивые цвета с зеленым оттенком.

Окись урана (UО3) по большей части вводится в стекло в виде натрового соединения (ураната натрия): Na2UO4.

Перекись марганца употребляется в виде пиролюзита. Для удачного приготовления фиолетовых и марганцевых стекол необходимо отсутствие органических веществ и других раскислителей в массе; ход печи должен быть по возможности такой, чтобы пламя не содержало копоти.

Желтый цвет. Для окрашивания стекла в этот цвет пользуются сернистыми щелочами (прибавляя их к стеклу, как таковые, или образуя их восстановлением сульфата углем или серой), сернистым калием, а также окисью сурьмы; но самый красивый желтый цвет дают соединения серебра (AgCl, AgBr, Ag2S, Ag2O): при значительной окрашивающей способности серебра получается красивый золотисто-желтый цвет. Те же самые соединения серебра служат для поверхностного окрашивания в живописи на стекле.

Красный цвет обусловливается введением в стекло для закиси меди или золотого пурпура. Окрашивание в красный цвет закисью меди представляет трудности и не всегда удается, вследствие того, что завись меди, растворяясь в стеклянном сплаве в присутствии кислорода воздуха, легко переходит в окись, уже окрашивающую стекло в весьма постоянный зеленый цвет. Для предупреждения перехода закиси меди в окись, к составу стеклянной массы прибавляют раскисляющих веществ, из которых чаще всего употребляется уголь, винный камень, железные и древесные опилки, железная окалина и пр., но самое сильное раскисляющее вещество — сернистое железо (FeS): очень малое его количество достаточно для раскисления окиси меди. Закись меди окрашивает не только растворяясь в жидком стеклянном сплаве, но и при более низкой температуре (например, в муфеле, при температуре, близкой к размягчению стекла); на этом и основано употребление закиси меди в живописи на стекле. Обыкновенно закись меди на заводах получают прямо при плавлении стекла, но не пользуются ею готовою. Если сплавить стекло (всего лучше щелочно-известковое, богатое щелочами), с медной окалиной (около 5%) и при возможно высокой температуре восстановить часть меди оловом, железными опилками, соломой или войлоком, а затем полученный сплав охлаждать очень медленно и равномерно до затвердения, то часть меди выделяется в виде кристаллов и получится красновато-просвечивающий сплав, содержащий блестки металлической меди (искусственный авантюрин). Ярко-красный цвет получается при сплавлении свинцово-известкового стекла с избытком медной окалины. Стекло тогда носит название гематинона. При медленном охлаждении гематинонов, очень богатых медью, получаются пурпурины, астралиты, состоящие из зеленоватой прозрачной среды, переполненной крупными кристаллами закиси меди в виде звезд с перистыми лучами светло или темно-красного цвета, отличающимися дихроизмом.

Золото вводится в стекло в виде кассиева пурпура для хлорного золота. Даже в очень незначительных количествах золото сообщает стеклу весьма яркий рубиновый цвет со слабым желтым оттенком. Такое стекло тотчас после сплавления имеет слабо топазовый цвет и приобретает свой настоящий цвет только после охлаждения и нового нагревания до темно-красного каления. Самая окраска обусловливается металлическим золотом, растворенным в стекле.

Коричневый и желто-коричневый цвет образуются при введении в сплав перекиси марганца и окиси железа; богатые железом стекло не обесцвечиваются перекисью марганца, но приобретают желтый или коричневый тон.

Черное и хиолитовое стекло приготовляется с помощью окисей марганца, кобальта железа, хрома и меди в больших количествах.

К стеклу очень близко примыкают эмали. Это бесцветные или окрашенные, прозрачные или матовые легкоплавкие свинцово-борнокислые стекла, которые употребляются для покрытия металлов, а также фарфора, глиняных изделий и стекол. Бесцветную основу эмали получают, например, сплавляя кварцевый песок сурик и поташ так, чтобы получилось стекло состава 48,5 SiO2, 39,4РbО и 12,1K2O; употребляя на 100 частей этой основы 12,5 ч. буры и 2,5 ч. окиси кобальта, получим синюю прозрачную эмаль; на 100 ч. основы — 6,3 ч. буры и 12,5 окиси меди — зеленую эмаль (также прозрачную); прибавлением к основе окиси олова образуется белая непрозрачная эмаль или с другим окрашивающим окислом другая какая-нибудь цветная (но непрозрачная). В состав эмали, предназначенной для покрытия железных сосудов, не должно входить свинца; самая эмаль приготовляется из полевого шпата, каолина, кварца, соды, буры, костяной золы, окиси олова и т. д. Обжигание посуды, покрытой эмалевым порошком. производится в муфелях,. Трудность получения хорошей эмали состоит в неодинаковом расширении глазури и железа или чугуна, так что, при быстром нагревании, эмаль может отстать, а затем в самой эмали могут получиться не совсем устранимые пузырьки, в них-то и внедряется вода, и тогда под глазурью образуется ржавчина, которая и способствует отслаиванию глазури.

Стекло «пирекс». Для приготовления кварцевого стекла (из чистого кварца) требуется очень высокая температура достигаемая только в электрических печах; так как коэффициент расширения такого стекла небольшой, то оно может выдерживать большие перемены температуры, не лопаясь. Но недостаток кварцевого стекла тот, что оно при продолжительном нагревании со временем теряет свою прозрачность, особенно в присутствия катализаторов. Поэтому явилась потребность заменить чисто кварцевое стекло другим, которое содержало бы больше кремнекислоты, чем обыкновенное стекло, но не расстекловывалось бы и не теряло свою прозрачность. Такое стекло было изобретено (в Америке в 1915 г.) и названо «пирексом». Это стекло содержит больше 80% кремнезема, плавится легче, чем кварцевое стекло, не расстекловывается, не боится резких колебаний температуры, не бьется даже, если его бросить на пол. Из такого стекла стали приготовлять кухонную посуду, так как оно выдерживает нагрев с резкими переменами, не бьется и хорошо прогревается. Этому стеклу предсказывают большой успех в распространении.

Е) Зеркальное стекло, см. зеркала и зеркальное производство (XXI, прил. к 264/5).

Производство стекла. Сырые материалы 1. Кремнезем идет обычно в виде песка; для хороших бесцветных стекол в возможно-чистом состоянии, белый, хорошо промытый, не содержащий железа. Главнейшие подмеси к песку суть: глина, известь, слюда и окись железа; встречаются даже сорта песка, негодные для приготовления полубелого стекла, а пригодные только на изготовления зеленых бутылок. Вместо песка можно употреблять кремень и кварц, если добыча и условия доставки их к месту производства выгодны.

2. Щелочи. Сода, поташ и сульфат (прокаленная глауберова соль). Кроме содержания Na2CO3 и K2СО3, в соде и поташе, при приемке этих материалов, приходится определять хлористые соли и железо. Особенно надо обращать внимание на содержание железа в сульфате и огарках (кислом сульфате). Употребление сульфата в стекловаренном деле основывается на свойстве его при высокой температуре разлагаться кремнеземом, в присутствии угля, по равенству: 2Na2SO4 + 6HSiO2 + С = 2(Na2O.3SiO2) + 2SO2 + CO2. На основании этого равенства на 100 весовых частей сульфата требуется 4,2 весовые части углерода. Большей частью употребляется древесный уголь в порошке, для обыкновенных же стекол также каменный уголь, содержащий немного железа. Но расходуемое количество угля меньше того, которое соответствует равенству, так как избыток его может восстановить сульфат до сернистого натрия, окрашивающего стекло в желтый или бурый цвет; прибавлением окислителей (например, перекиси марганца) сернистый натр (если бы он образовался) снова окисляется в сульфат. Сернистая кислота (SO2) выделяется, как обременительный побочный продукт, и уносится с дымом пламенных печей; вследствие большой разбавленности, она не собирается. Самая дешевая натровая соль — поваренная соль - в стеклянном деле не употребляется. Вместо поташа иногда применяется древесная зола, часто нечистый поташ; но дорогие стекла всегда требуют самого чистого, не содержащего натрия поташа.

3. Известь. Для белых стекол употребляется чистый, не содержащий железа известковый шпат, для обыкновенных — известняк, мел, даже глинистый известковый мергель: при выборе извести, мела и т. д. рекомендуется наблюдать, чтобы употребляемый материал по возможности не содержал магния и его солей, так как магний делает стекло твердым и способствует образованию в нем кристаллических отложений.

4. Плавиковый шпат примешивается в небольших количествах к стеклянной шихте для приготовления зеленого стекла; оказывается, продолжительность плавки от этого существенно сокращается.

5. Криолит употребляется для непрозрачного стекла.

6. Свинцовые окислы: чаше всего употребляется сурик; он не должен содержать железа и меди.

7. Перекись марганца вводится в виде пиролюзита; марганец в большом количестве придает стеклу фиолетовую окраску, в небольшом обесцвечивает стекло, особенно окрашенное железом, в слабо зеленоватый цвет, поэтому перепись марганца называется иногда «стеклянным мылом»; для зеркального стекла обесцвечивающим средством служат следы никеля и кобальта. Для уничтожения желтизны в стекле, происходящей от сернистого натрия, применяют селитру и мышьяковый ангидрид (белый мышьяк); но оба эти вещества употребляются только для дорогих сортов стекла.

Плавка (варка) приготовленной для стекла шихты производится в пламенных стекловаренных печах; шихта помещается или в плавильные горшки, приготовляемые из огнеупорной глины, или в ванны, которые устраиваются на поду самой печи. Горшки бывают или открытые, или закрытые. Денное стекло, свинцовое, оптическое и др., плавится всегда в закрытых горшках. Топливом для стекловаренных печей служат дрова, каменный уголь, генераторные газы и нефть (или мазут). В настоящее время считается более выгодным пользоваться для нагревания генераторным газом или нефтью (мазутом). Твердое топливо в генераторах превращают в газ; последний поступает для предварительного прогревания в один из пары регенераторов, а в другой регенератор направляется требуемый для сжигания воздух; по выходе из регенераторов, газ и воздух смешиваются в плавильном пространстве печи; газ сгорает; за счет теплоты горения его прогревается в горшках или ваннах стекловаренная смесь и плавится; продукты горения из плавильного пространства поступают в другую пару регенераторов, расположенную симметрично с первой по другую сторону сечи: прогревают их и удаляются в дымовую трубу; через некоторое время направление газа, и воздуха переменяют: их пускают через 2-ю пару регенераторов и уводят через первую. Такая перемена производится приблизительно через равные промежутки времени (например, через полчаса). Регенераторы представляют собой камеры, наполненные кирпичом, положенным в клетку.

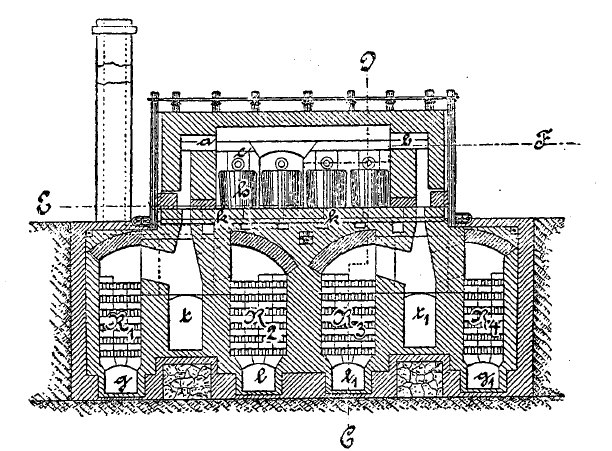

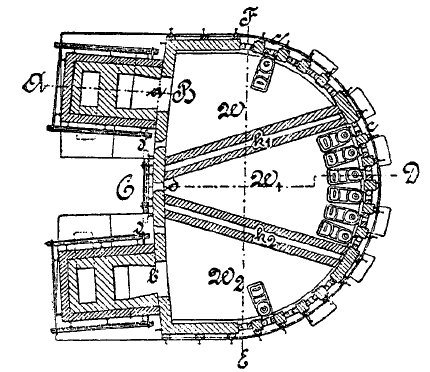

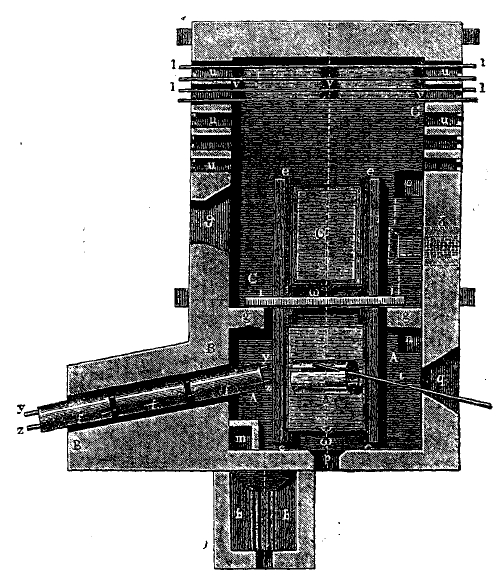

Рис. 1. Горшковая печь. Разрез по АВ (рис. 2).

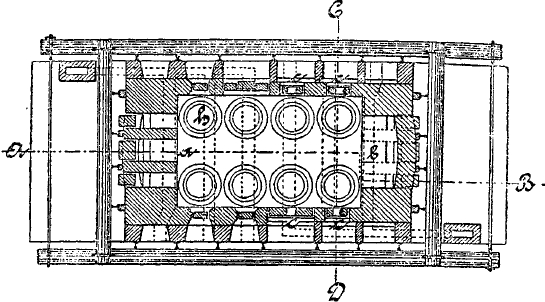

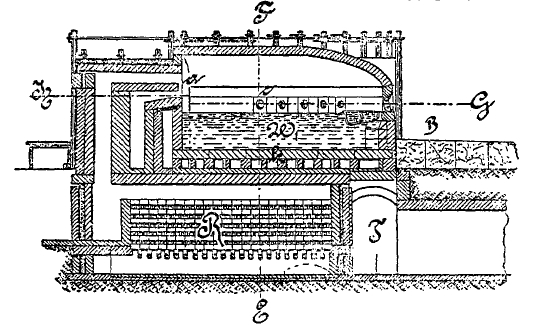

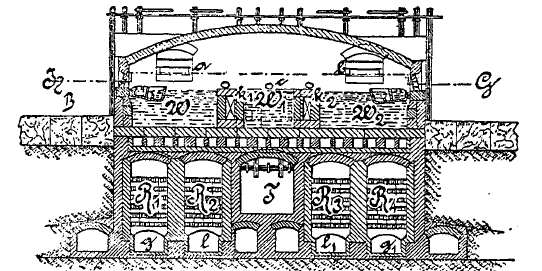

Кладку регенераторов, под, стены и свод печи делают из огнеупорного материала: для регенераторов, стен и пода печи употребляют шамотный кирпич; для свода — динасовый (кварцевый) кирпич. Устройство горшковой и ванной печи с регенераторами изображено па рис. 1, 2, 3, 4, 5.

Рис. 2. Горшковая печь. Разрез по EF (рис. 1).

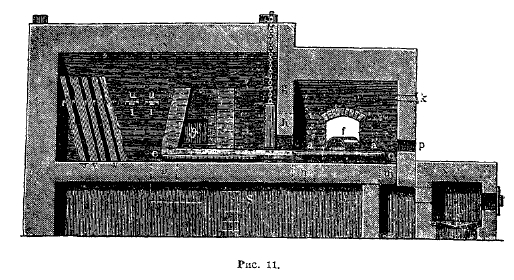

Если употребляют для нагревания печей мазут (или нефть), то жидкость подают в плавильное пространство форсунками, но для распыливания ее лучше применять не пар, а сжатый воздух; распыленная жидкость сгорает на счет кислорода воздуха, поступающего в регенератор для предварительного прогрева. Общий вид внутреннего расположения стеклянного завода см. рис. 6: слева — стекловаренная печь с рабочими окнами; справа — плавильная печь для листового стекла; посредине — каленица для бутылок.

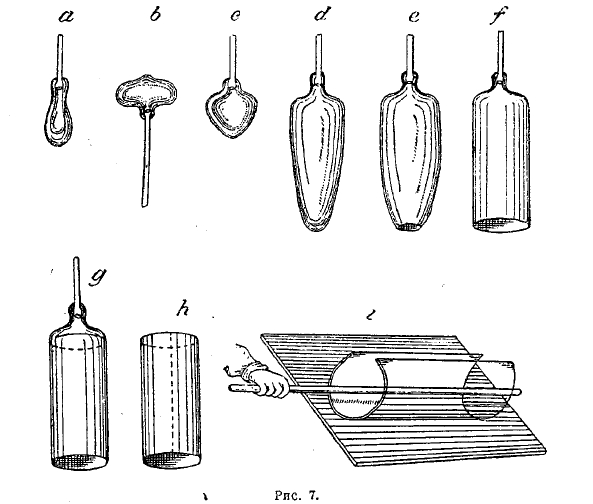

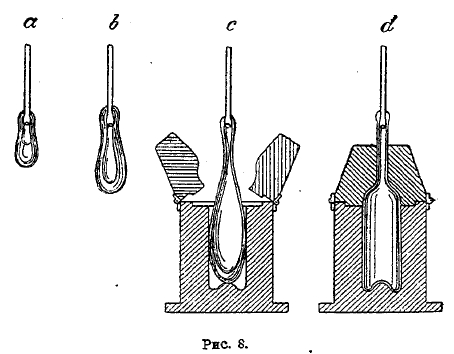

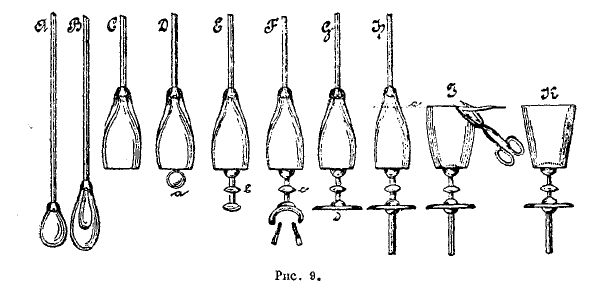

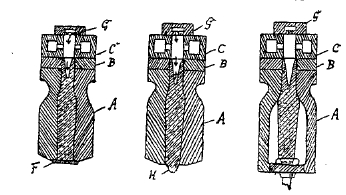

Bыдeлкa оконного стекла. При помощи выдувальной железной трубки, снабженной мундштуком и деревянной обоймицой, рабочий берет некоторое количество стекла из расплавленной массы на конец трубки, вынимает из печи и немного выдувает; для сообщения же кому стекло симметричной формы опускает в ковш или долок. Ком расплавленного стекла на конце трубки носит название баночки, или пульки. Для увеличения веса пульки рабочий обмакивает ее 2, 3 и более раз в расплавленное стекло и потом уже начинает выдувать последовательно в несколько приемов. Рис. 7 показывает принимаемые стеклом последовательные формы. Затем, разогрев последнюю форму, рабочий удлиняет ее частью выдуванием, частью маятникообразным качанием трубки, обращенной стеклом вниз. Тогда стекло принимает формы d и e на рис. 7. По сообщении выдутой халяве надлежащей величины, ее открывают при помощи припаянного стеклянного валика, размягчения в печи и сального выдувания. После этого халяве сообщают форму и обрезают верхушку (g, h). Полученный цилиндр раскалывают вдоль проведением по внутренней стенке раскаленной железной полосой (l). Расколотый цилиндр отправляют в правильную печь для размягчения и выпрямления в лист (рис. 10 и 11 изображают правильную и калильную печь для листового стекла). Выпрямленные листы в соседнем с правильной печью отделении устанавливают наклонно и охлаждают. Разделка бутылочного стекла выдутием и другими приемами схематически представлена на рис. 8. Выделка винных бокалов изображена на рис. 9. Когда выдутое стекло принимает приплюснутую форму (С), к дну приклеивается ножка из нескольких стеклянных кусков (а, b, с); кусок (с) расправляют инструментом и потом по плоскости d. После этого отделяют верхнюю часть е, оправляют края бокала ножницами (J) и, наконец, приготовляют окончательный бокал (К).

Рис. 3. Ванная печь. Разрез по ABCD (рис. 5).

Оптическое стекло плавится всегда в закрытых горшках. Получение однородной стеклянной массы представляет одну из трудных операций; требуется тщательное перемешивание ее во время плавки глиняной трубчатой мешалкой. Готовое расплавленное стекло остуживается в печи вместе с горшком; застывшее стекло получается или в виде одной глыбы или чаще растрескивается на несколько кусков. Вынутое из горшка стекло тщательно исследуют на физическую однородность, затем распиливают на части, из которых уже изготовляют линзы, очки и т. д.

Современные стекольные заводы, вырабатывающие бутылочное и листовое (оконное) стекло, часто — несмотря на большие размеры производства, с большими печами ванного типа, вмещающими до 25—30 тысяч пудов провариваемого стекла, и с выработкой в сутки до 2,5—3 тысяч пудов стекла в виде изделий, — носят полукустарный характер, так как самая выработка стекольных изделий (бутылок, баллонов, листового стекла) производится вручную, требует большого количества квалифицированных рабочих; выдувальщиков и их помощников; посему заработная плата ложится 25% и более на себестоимость изделия.

Рис. 4. Ванная печь. Разрез по EF (рис. 5).

Еще за 7—10 лет до мировой войны за границей делались попытки замечать ручную выработку стекла, как бутылочного, так и листового, механическими способами. После многих проб и неудач это вполне удалось. Для выделки листового стекла приобрели право гражданства способ Фурко (бельгийский) и способ Кольбурна (американский). По тому и другому способу из расплавленной массы стекла, находящегося в ванне, вытягивается бесконечная стеклянная лента, причем, по способу Фурко, к ванной печи пристраивается особый канал, заполняемый стеклянной массой, в которую погружается для каждой машины приспособленная огнеупорная лодочка; из щели последней забирается и вытягивается лента стекла, если лодочка, помощью особых рычагов, несколько вдавливается в расплавленную толщу стекла. В начале работы стекло захватывается особой «приманкой» — сеткой с гвоздями — тогда стеклянная лента поднимается вверх при помощи особой системы асбестированных валиков. Работа производится мотором. Стекло бесконечной лентой проходит между асбестовыми валиками, и на определенной высоте, около 10 м, лист отламывается стоящим на верхней площадке рабочим-резчиком и потом, механически или вручную, передается в обрезную. Обычная ширина листа 1,6—2 м. Вальцы устроены так, что их можно раздвинуть и пропускать стекло толщиной в 2 и более миллиметров.

Рис. 5. Ванная печь. План.

Американский способ Кольбурна, приобретенный Ко Либбей-Оуэнс, не менее интересен, чем способ Фурко; принцип его тот же, т. е. получение бесконечной ленты, но у Фурко она тянется в вертикальном направлении, а у Либбей-Оуэнса — в горизонтальном. У Фурко лента идет через щель лодочки путем выдавливания стекла, а здесь она берется со свободной поверхности стекла. Лента идет некоторое время вертикально, примерно до высоты 600—700 мм, а затем, с помощью стальных, пустотелых, охлаждаемых водой валиков, перегибается и идет далее горизонтально. При способе Либбей-Оуэнса ленту приходится подогревать для того, чтобы дать возможность перегнуть ее на валике, затем вновь охлаждать. Эти манипуляции со стеклом требуют точности, и, конечно, здесь возможен целый ряд неудач и т. д., но, во всяком случае, существуют уже большие заводы, которые экономически эксплуатируют способ Кольбурна. Пока сравнительные цифры показывают, что способ Л.-Оуэнса менее производителен, чем способ Фурко: Л.-Оуэнс снимает с 1 кв. м площади ванны 6 пудов стекла, а Фурко — 13,9 пуд.; т. е. больше, чем в два раза, за счет того же количества топлива; расход угля на 1 пуд стекла у Л.-Оуэнса — 2,23 пуда, а у Фурко — 1,6 пуд. Работа 2 машин Л.-Оуэнса при одной ванне дает в час 300 кв. м, а у Фурко 30 машин, соответствующих 2 машинам Либбей-Оуэнса — 600 и более. Обратного боя у Л.-Оуэнса (30—33%) более чем у Фурко (25%).

Рис. 6. Общий вид внутреннего расположения стеклянного завода.

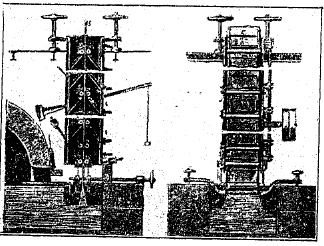

Теперь переходим к производству бутылочного стекла механическим способом. Систем бутылочных машин имеется большое множество; машины Руарсена, Линча, Оуэнса, Ониля, Грахама и др. Все они более или менее похожи друг на друга и могут быть разделены на два больших класса: 1) вакуумные, т. е. такие, в которых стекло сперва попадает в баночную форму при посредстве вакуумных аппаратов, далее переносится в отдельную форму, откуда бутылка автоматически вынимается, ставится на подстольник и механически передается конвейером в отжиг (загалку) (во всех таких машинах построены два стола с синхроническим движением), и 2) фидерные (фидер — особый приставной отросток отделения ванны; один конец его, находящийся в ванне, опускается несколько ниже уровня стекла), в которых заполнение формы происходит путем получения из фидера определенной «капли» стекла. В некоторый, вполне определенный момент, когда форма подходит к устью фидера, колпачок, задерживающий стекло автоматически отодвигается и капля из отверстия (устья) фидера попадает в форму, а так как при этом получаются «заусеницы», то они отрезываются прилаженными здесь механическими ножницами. Как в том, так и в другом способе стеклу, находящемуся в форме, придают, посредством нагнетаемого воздуха, соответствующую форму (вид) бутыли или сосуда. Но не мешает сказать, что в настоящее время в работе отдается предпочтение фидерным машинам, как более простым по устройству и эксплуатации. Заслуживают внимания фидерные машины Линча и Оуэнс-Грахама. Производительность машин Линча в два раза меньше, чем машин Грахама. Последние дают в 1 месяц 1 млн. бутылок, а Линча — 500 000. Производительность Линча в минуту - 14 бутылок, в час — 840 и в сутки — 20 150, в месяц—544 800 штук, считая 28 рабочих дней. Если из этого количества исключить бой и брак, который может доходить до 6—7%, то в результате и получается 500 000 готовых бутылок в месяц. Что же касается до состава машинного стекла, то последнее всегда бывает несколько мягче обычного стекла, разделываемого ручным способом, т. е. машинное стекло должно быть более щелочным, чем наше обычное стекло, следовательно, требует более соды или сульфата для шихты.

Рис. 7.

Рис. 12 представляет машину Фурко с беспрерывной лентой стекла (5), вытягиваемого из ванны (1) посредством асбестированных валиков, управляемых рычагом (4). Рис. 13 изображает формы для вакуумной машины Оуэнса.

Рис. 8.

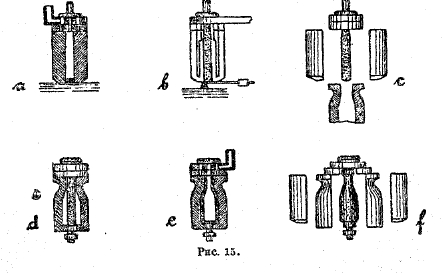

Рис. 14 представляет фотографический снимок машины Оуэнса для бутылочного стекла. Вместе с вертикальной осью вращаются 6 колен (1, 2, 3 и т. д.), каждое из них несет по три формы — переднюю (4), головную (5) и готовую (6). Шесть передних форм (4) берут из ванны (7) расплавленное стекло и при каждом полном обороте дают 6 готовых бутылок. На рис. 15 показано, как передняя форма соприкасается с расплавленным стеклом (а) и при помощи воздуха засасывает стекло в форму; нож снимает излишек стекло снизу (b), после чего передняя форма раскрывается (с), и длинная «баночка» висит над головной формой; поднимающаяся снизу (с) готовая форма обнимает баночку (d) и сжатым воздухом выдувает ее в бутылку (е), после чего форма раскрывается, давая бутылку (f). Бутылка падает дном вверх в воронку, где оплавляется начисто горлышко, и затем идет в закальный канал. Вращение машины производится электромотором, помещенным под кожухом (8) и передается зубчатками 11, 10 и 9. Сжатый и разреженный воздух подводят сверху у (13).

Рис. 9.

К истории стеклянного производства. Искусство приготовления стекла и выдувка стеклянных изделий известны были еще египтянам задолго до нашей эры (памятники ХVIII в. до н. э.). Из Египта искусство стеклоделия перешло к финикиянам, затем к грекам и римлянам. При Константине Великом из Рима стеклоделие перешло в Византию. С падением последней оно стало процветать в Венеции. Из северной Италии стеклоделие распространилось во Франции, Германии и Англии. В России до XVII в. встречалось только привозное стекло Первый стеклянный завод в России был построен шведом Коэтом в 1634 г. в московском уезде. В новое время характер стеклоделия изменился: раньше процветала художественная сторона стеклоделия, теперь же на первый план выступили общеполезные применения стекла; при этом способ производства сделался более крупным, фабричным, и стекло подешевело. Применение в стеклоделии генераторного газа с регенераторным подогревом его, введенное в технику Сименсом, и устройство ванных печей для добывания стекла в больших количествах способствовали удешевлению стекла в значительной степени в настоящее время наступила эра механизации стеклянного производства для замены ручной выработки машинной и удешевления себестоимости стекольных изделий.

Рис. 10.

В русской стеклянной промышленности, по данным журнала «Стеклозаводчик», в 1914 г. работало 276 стеклянных заводов в 54 губерниях; в стеклянное дело было вложено капитала 90 млн. руб.; рабочих, обслуживающих заводы, было не менее 75000; изделий вырабатывалось на сумму 65 млн. руб., топлива тратилось на 15 млн. руб. О современном состоянии стекольной промышленности см. ст. М. Гуревича, журнал «Керамика и стекло», №9 за 1925 г., ст. Китайгородского «Анализ различных стекол и формула Тшешнера», там же №6-7, 1926 г., и другие статьи в том же журнале.

Рис. 11.

Рис. 12.

Рис. 13.

Рис. 14.

Рис. 15.

Литература. Н. Н. Любавин, «Техническая химия», 2-й т. С. Петухов, «Стеклоделие» — «150 лет Никольско-Бахметьевского завода», история, очерк стекольного производства в России, изд. постоянного Бюро Съездов стеклозаводчиков. — «Материалы ио истории и современному состоянию стекольной промышленности в России», изд. Бюро Съездов стеклозаводчиков. Лучшее руководство по производству стекла: Dralle-Keppeler, «Dio Glasfabrikatlon.», I и II Bände, 2 Auflage, 1926, München n. Berlin.

О составе и свойствах стекла обстоятельную статью можно прочитать у Doeltek’a, «Handbucb. der Mineralchemie», В. I, статьи Schimmer’а: «Glas», стр. 855. В ней интересующийся найдет до 180 анализов разного сорта стекол, особенно оптических и других специальных стекол.

Е. Орлов.

| Номер тома | 41 (часть 4) |

| Номер (-а) страницы | 503 |