Шелк искусственный

Шелк искусственный (рейон). Впервые Гук (R. Hooke, 1665) и Реомюр (Reaumur, 1734) указали на теоретическую возможность получения искусственных нитей, сходных с естественным шелком. В 1855 г. Одемар (Audemars) взял первый в мире патент на приготовление шелка искусственного; он растворил нитрат целлюлозы с прибавкой каучука в смеси спирта и эфира и вытягивал из полученной массы, с помощью стальной спицы, нити, которые наматывал затем на мотовило. В 1862 г. Озанам (Ozanam) предложил пользоваться для образования искусственных нитей капиллярными отверстиями (фильерами) в подражание естественному прядильному аппарату шелковичного червя; таким образом, была изобретена одна из самых важных составных частей современных прядильных машин для шелка искусственного. В 1883—85 гг. Суон (Swan) получил шелк искусственный выдавливанием раствора нитрата целлюлозы через тонкие отверстия в коагулирующую жидкость и денитрированием образовавшейся нити раствором сернистого аммония; на Лондонской выставке впервые демонстрировался шелк искусственный Суона. В 1884 г. Шардонне (Chardonnet) основал первую в мире фабрику шелка искусственного (нитратного) в Безансоне. В это же время Вестон (Weston) предложил применять для приготовления шелка искусственного растворы целлюлозы в реактиве Швейцера (медно-аммиачный шелк). В 1891 г. Кросс (Cross) и Бивен (Веvаn) получили вискозу (см.). В 1898 г. Стерн (Ch. Stearn) применил вискозу для приготовления шелка искусственного, выдавливая ее в осадительную ванну, приготовленную из растворов аммонийных солей или слабых кислот. В 1900 г. Тофем (Topham) сконструировал первую центрофугальную прядильную машину. В 1901—07 гг. был разработан способ получения ацетатного шелка.

Все эти способы можно разбить принципиально на 2 группы: 1) способы, основанные на превращении целлюлозы в растворимые соединения, из которых затем регенерируется целлюлоза, так что нити шелка искусственного состоят из целлюлозы; сюда относятся: нитратный, вискозный и медно-аммиачный шелк; 2) способы, при которых конечный продукт состоит уже не из целлюлозы, а из ее эфиров (простых или сложных); ацетатный шелк относится к этой группе, так же как и шелк искусственный из метиловых или этиловых эфиров целлюлозы.

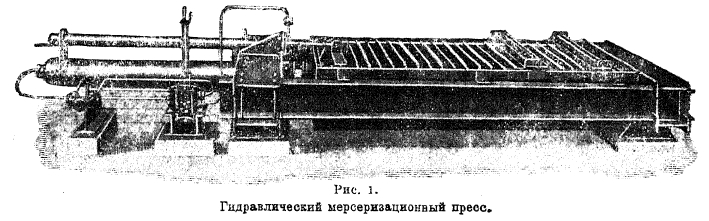

Рис. 1. Гидравлический мерсеризационный пресс.

а) Нитратный шелк искусственный. Исходным материалом служит обычно линтер (короткий пух с семян хлопчатника, непригодный для текстильной промышленности); после разрыхления и очистки (варка с раствором едкого натра и отбелка) его подвергают нитрированию (смесью 1 части HNО3, 3 части H2SO4 и 1 части воды при 25—50°), превращают в так называемую коллодионную вату – не вполне нитрированную целлюлозу, содержащую около 11,5% азота вместо 14,1%, соответствующих тринитрату:

![]()

Коллодионную вату отжимают на центрифугах, промывают водой, снова центрифугируют и для стабилизирования (удаление нестойких сернокислых эфиров целлюлозы) кипятят с очень разбавленной соляной кислотой (0,2% НСl), промывают и центрифугируют. Прядильный раствор готовится растворением колодионной ваты в смеси спирта и эфира (4:6) при 15—18° в аппаратах с мешалками и затем несколько раз тщательно фильтруется через бумажные, шелковые и металлические ткани (под давлением 40—60 атм.). Полученный таким образом раствор, содержащий около 15% нитратов целлюлозы, поступает на прядильные машины. Для нитратного шелка применяется большей частью способ так называемого сухого прядения: прядильный раствор выдавливается через тонкие отверстия в стеклянных колпачках (фильерах, дюзах) сверху в вертикальные шахты с нагретым воздухом, который движется снизу вверх и уносит с собой пары спирта и эфира, нитраты же целлюлозы образуют нить, собираемую в центрифуги или наматываемую на шпули или на мотовила. Аппаратура устроена таким образом, что пары спирта и эфира не теряются, а улавливаются (до 80%) в особых приборах различными поглотителями (активированным углем, кремнекислотой, крезолами, серной кислотой и т. п.) И затем регенерируются.

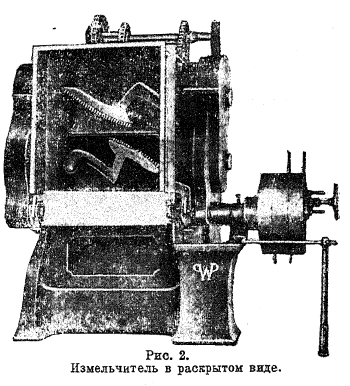

Рис. 2. Измельчитель в раскрытом виде.

Нитроцеллюлозные нити скручивают, разматывают в мотки и денитрируют (омыляют, удаляют связанную азотную кислоту, регенерируют целлюлозу), что совершенно необходимо ввиду огнеопасности нитрированной целлюлозы; операция эта состоит в обработке 2,5% раствором NaSH при 35—38° в течение 2 часов; конечный продукт не должен содержать больше 0,05% азота. При этом процессе нить теряет в весе до 40—45%, что дает возможность получать по нитратному способу очень тонковолокнистый шелк (титр отдельных волокон до 0,5 денье); недостатки же этого способа состоят в дороговизне исходного материала (линтера) и в значительном расходе дорогостоящих растворителей (спирта и эфира), потери которых доходят до 1,6-2 л на 1 кг шелка.

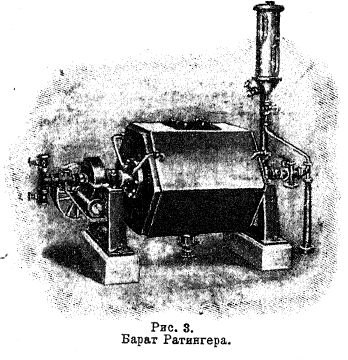

Рис. 3. Барат Рагингера.

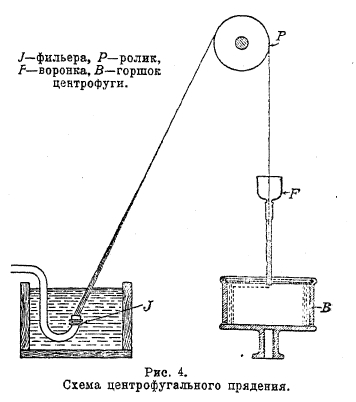

Рис. 4. Схема центрифугального прядения.

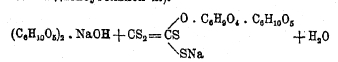

б) Вискозный шелк. При фабрикации шелка искусственного по вискозному способу исходным материалом служит древесная (сульфитная) целлюлоза хорошего качества (содержание альфа-целлюлозы 88-90%, содержание золы не больше 0,2-0,4%, содержание смолы не больше 0,6-0,9%, медное число не больше 2,4). Продажную целлюлозу, имеющую вид листов картона, сначала сушат до определенного содержания влаги (4-6%), затем подвергают мерсеризации (обработка 18-19% раствором NaOH) на гидравлических горизонтальных прессах (рис. 1). Целлюлоза поглощает значительные количества щелочи и отчасти связывает ее химически с образованием соединения типа алкоголятов, состава (С6H10O5)2.NaOH. Поглощение щелочи сопровождается взбуханием, увеличением объема и выделением тепла. По окончании мерсеризации (вся операция занимает 2—2,5 часов) производится сильный отжим, в результате получается так называемая алкали-целлюлоза (из 100 кг сухой целлюлозы — 320 кг алкали-целлюлозы), которую подвергают измельчению на специальных машинах (рис. 2). Внутри цилиндрического тела такой машины вращаются зубчатые крылья, разрывающие алкали-целлюлозу на мелкие части; машины снабжены водяными рубашками, служащими для охлаждения (t° не должна подниматься выше 22—24°); продолжительность обработки 3—4 часа. Измельченная алкали-целлюлоза перекладывается в железные ящики и поступает в изолированное помещение со строго контролируемой постоянной t° (23°). Здесь происходит в течение 2-3 дней т. н. «предварительное вызревание» - процесс, состоящий в физическом изменении природной целлюлозы, в уменьшении степени ее полимеризации; эта операция необходима для последующего получения прядильных растворов надлежащей вязкости. Вызревшая алкали-целлюлоза поступает в т. н. ксантатное отделение, где производится ее превращение при воздействии сероуглерода в ксантогенат (эфир целлюлозы и дитиоугольной кислоты):

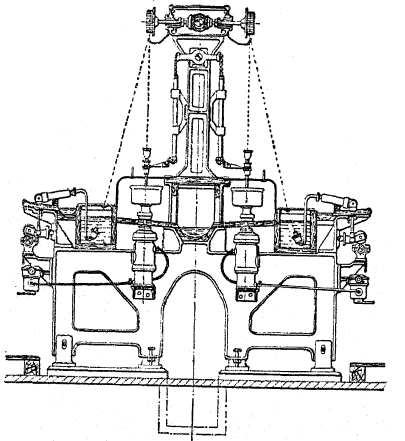

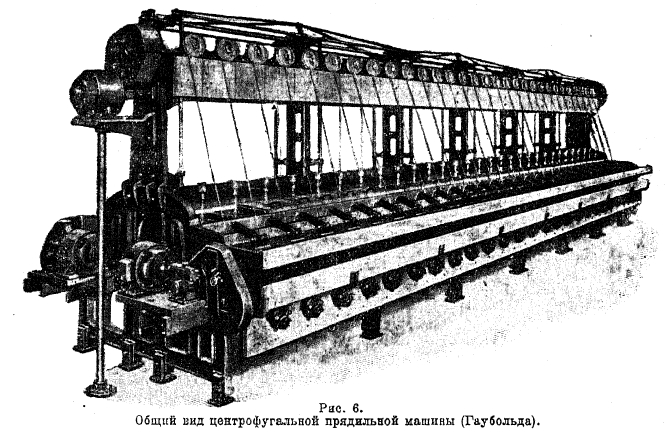

Операция эта выплняется в т. н. баратах – медленно вращающихся барабанах (рис. 3), через пустотелые оси которых вводится отмеренное количество сероуглерода. Аппарат снабжен водяной рубашкой (для охлаждения); температура не должна повышаться до 30°. Процесс закончен (через 2-3 часа), когда содержимое барата представляет из себя оранжевую массу, растворяющуюся в воде без остатка. Полученный ксантогента растворяют в слабом растворе NaOH в аппаратах с мешалками; конечный раствор (вискоза) должен содержать 6-7% целлюлозы и 7% NaOH. Вискоза поступает затем в т. н. вискозный погреб, где происходит окончательное вызревание прядильного раствора; вискоза проходит ряд больших горизонтальных котлов, в промежутках подвергается 3-х 4-х и даже 5-ти кратной фильтрации на фильтр-прессах; из котлов выкачивают воздух для удаления пузырьков воздуха из прядильного раствора, которые мешали бы прядению, закрывая капиллярные отверстия фильер и таким образом обрывая нити. В вискозном погребе тщательно поддерживается постоянная температура (15-20°), и вызревание продолжается 3-4 дня. С химической точки зрения этот процесс состоит в постепенном гидролизе ксантогенатов целлюлозы – образуются продукты, содержащие все меньшие относительные количества S и Na, считая на C6H10O5. Одновременно меняются и коллоидальные свойства вискозы: ее вязкость сначала уменьшается, затем начинает увеличиваться; процесс доводят до получения прядильного раствора с наиболее благоприятной вязкостью. Вискозные шелк прядется по мокрому способу, т. е., образование нити происходит в жидкой среде; существенной составной частью осадительной ванны является серная кислота, которая разлагает ксантогенат, причем регенерируется целлюлоза. На практике применяются прядильные машины двух типов: центрофугальные и шпульные. Рис. 4 схематически поясняет принцип центрофугального прядения, рис. 5 изображает поперечные разрез центрофугальной машины, а рис. 6 – ее внешний вид.

Рис. 5. Центрофугальная прядильная машина (Ратингера) в поперечном разрезе.

Вискозный раствор выдавливается через ряд отверстий (диаметр 0,1 мм), сделанных в золотом или платиновом колпачке (дюзе), которым оканчивается мундштук. Каждый мундштук снабжен фильтровальной свечой, предназначенной для заключительного фильтрования прядильного раствора, и маленьким насосом, подающим строго определенный объем раствора в единицу времени. Дюзы погружены в осадительную ванну, имеющую вид желобов, расположенных вдоль машины по обеим сторонам ее (рис. 5). В состав осадительной ванны вводятся, кроме серной кислоты, обычно еще разные другие добавочные вещества: глауберова соль, сернокислый цинк, глюкоза и др.; t° осадительной ванны должна быть около 45°. Образующаяся в ванне нить, состоящая из 20—30 элементарных нитей (по числу отверстий в дюзе), проводится сначала вверх, затем опускается через стеклянную воронку F (рис. 4) внутрь быстро вращающегося (5 000—6 000 оборотов в минуту) горшка В, сделанного из бакелита или из алюминия и насаженного на веретено, приводимое в движение индивидуальным электромотором. Центробежная сила отбрасывает поступающую нить к стенкам центрифуги, причем она укладывается правильными витками, образуя так называемый кулич; одновременно с этим происходит и скручивание нити. Через 2—3 ч. вынимают кулич из горшка и после запаривания подвергают размотке на специальных мотальных машинах.

Рис. 6. Общий вид центрофугальной прядильной машины (Гаубольда).

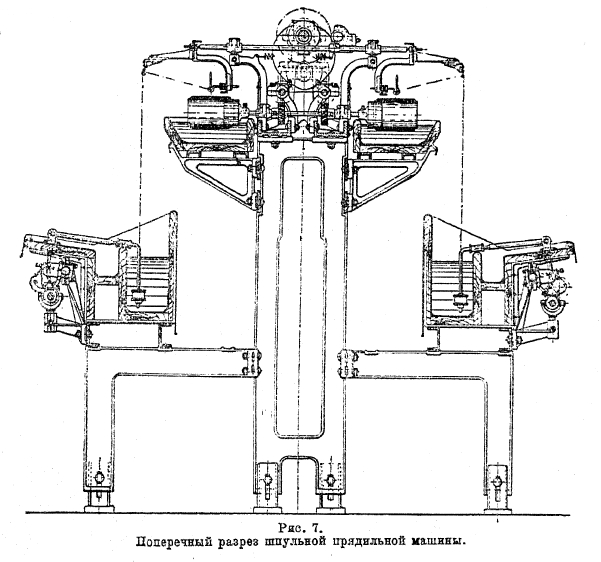

На рис. 7 изображен поперечный разрез прядильной машины второго типа — шпульной. Приемным органом здесь служат шпули, наматывающие на себя выпрядаемую нить. Так как машины этого типа не сообщают нитям кручения (элементарные нити остаются параллельными), то приходится поэтому подвергать пряжу дополнительной операции – кручению, что выполняется на специальных крутильных машинах; затем следует размотка.

Рис. 7. Поперечный разрез шпульной прядильной машины.

После размотки вискозных шелк подвергается (в мотках) промывке, десульфированию (удаление серы, оседающей на волокнах, при разложении вискозного раствора в осадительной ванне), которое осуществляется обработкой раствором Na2S, промывке, отбелке, промывке, мыловке, центрифугированию и сушке. Все эти операции выполнялись раньше вручную на барках, в настоящее же время входят в употребление ходовые машины, в которых мотки, навешанные на палки, автоматически передаются из одного отделения моечной машины в другое. Готовый шелк тщательно сортируется и затем упаковывается.

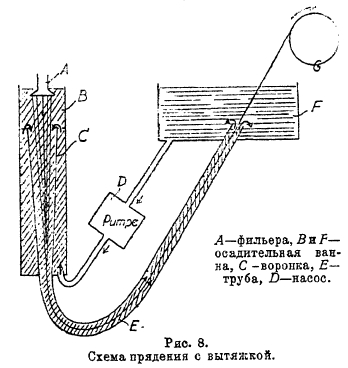

Рис. 8. Схема прядения с вытяжкой.

Вискозный шелк—наиболее дешевый, т. к. исходный материал — сульфитная целлюлоза — вдвое дешевле линтера, применяемого при всех других способах; химикалии, применяемые при его производстве (NaOH, H2SO4, CS2 и др.), тоже сравнительно дешевы и легкодоступны.

в) Медно-аммиачный шелк. Разрыхленный, очищенный и отбеленный линтер размалывают на голландерах (с водой) и смешивают с Сu(OН)2, полученным осаждением раствора медного купороса раствором едкого натра; полученную массу отжимают гидравлическим прессом и измельчают на измельчителях, затем медленно вносят в аммиачную воду (25% NH3), помещенную в котле с мешалкой. Получается синий раствор, содержащий, по исследованиям Гесса (К. Hess, 1923), комплексное соединение целлюлозы, Сu и NH3: [C6H7O5Cu]2 [Сu (NH3)4].

Жидкость разбавляют раствором NаОН и NH3 до желаемого содержания целлюлозы (7—8%), многократно фильтруют и удаляют пузырьки воздуха эвакуированием (с регенерацией NH3). Прядильный раствор подается на прядильные машины, снабженные дюзами из Ni; осадительной ванной служит циркулирующая теплая вода (30—40°) в специальных воронках (рис. 8). Коагулирование нити (регенерирование целлюлозы) происходит при этом постепенно, что позволяет вести процесс прядения с большой вытяжкой — скорость навивания готовой нити значительно превышает скорость выхода ее из фильер, вследствие чего происходит ее утонение и является возможность получения весьма тонковолокнистого шелка, элементарные нити которого имеют титр меньше 1 денье. Окончательное коагулирование нити происходит при пропускании ее через вторую осадительную ванну (слабая серная кислота), после чего она поступает в центрифугальные горшки или наматывается на катушки. Последующая обработка — обычная и дополняется только промывкой 1% соляной кислотой (удаление последних следов меди). Для удешевления производства технологический процесс организуется таким образом, чтобы получать обратно возможно большую часть меди и аммиака.

Медно-аммиачный шелк, вырабатываемый на фабриках Бемберга (Bemberg А. G., Barmen), отличается высокими качествами: тонкостью элементарных нитей, не уступающей натуральному шелку, прочностью к мытью, красивым видом и т. д.; ввиду этого он расценивается на международном рынке примерно вдвое дороже хорошего вискозного шелка: цена последнего зимой 1929 г. колебалась от 7 до 13 германских марок за 1 кг, а шелк Бемберга расценивался в 20 марок (при цене натурального шелка в 60—80 марок).

г) Ацетатный шелк. Шютценбергер (Schützenberger) получил в 1866 г. триацетат целлюлозы нагреванием ее с уксусным ангидридом в запаянных трубках:

![]()

Эйхенгрюн (Eichengrün, 1901) сделал возможным фабричное изготовление триацетата, применив в качестве катализатора серную кислоту, в присутствии которой ацетилирование целлюлозы происходит уже при обыкновенной t°. Майлс (Milés, 1904) взял патент на приготовление ацетатов, растворимых в ацетоне, которые и применяются в настоящее время для изготовления ацетатного шелка.

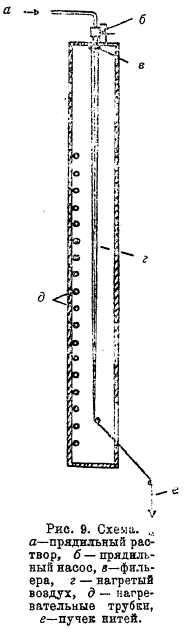

Рис. 9

Исходным материалом служит линтер, очищенный и отбеленный; его ацетилируют смесью уксусного ангидрида, безводной уксусной кислоты и небольшого количества серной кислоты (несколько %%) при обыкновенной t° и при энергичном перемешивании (4—7 часов). Затем прибавляют уксусную кислоту и 10% серную кислоту и перемешивают в течение 4 часов при 40—50°; цель этой вторичной обработки – получение ацетата, растворимого в ацетоне, и придание ему устойчивости (стабилизирование); при этом происходит ряд процессов: уменьшение степени полимеризации молекул целлюлозы (от чего зависит увеличение растворимости ацетата), частичное омыление ацетильных групп и удаление серы. Реакционную смесь выливают в большое количество воды, выделившийся ацетат целлюлозы (так называется вторичный ацетат) промывают водой, центрифугируют и сушат (при 40°). Из 100 кг линтера получают, таким образом, 135—140 кг ацетата, содержащего 52—54% связанной уксусной кислоты (вместо 62,5%, теоретически содержащейся в триацетате). Для приготовления прядильного раствора растворяют полученный ацетат в ацетоне (с прибавкой спирта, бензола и др.) в больших котлах с мешалками; 15—20% раствор несколько раз фильтруют, дают ему постоять для освобождения от пузырьков воздуха и для вызревания и затем пускают его на прядильные машины, устроенные по принципу сухого прядения. Раствор выдавливается через золотые или платиновые дюзы в высокие цилиндры с нагретым воздухом (рис. 9), который уносит пары растворителя в регенерационные аппараты с активированным углем, улавливающим до 90% ацетона. Образовавшаяся нить наматывается на шпули или собирается в центрифуги и представляет из себя совершенно готовый продукт, не требующий никакой дополнительной обработки.

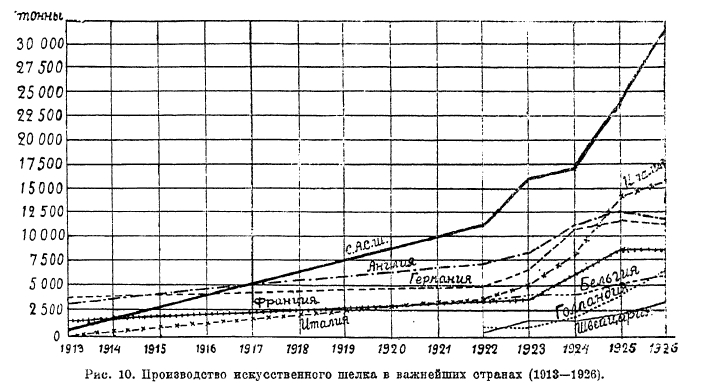

Рис. 10

Ацетатный шелк обладает следующими важными преимуществами: 1) он получается с прядильных машин сразу в готовом виде; 2) прядется с очень большой скоростью: 150 м в минуту вместо 40 -50 м при других видах шелковых изделий; 3) устойчив к действию воды и не гигроскопичен; 4) красивый вид тканей из ацетатного шелка, не уступающий тканям из натурального шелка; 5) тонкость элементарных волокон (титр ниже 1 денье); 6) высокая диэлектрическая константа, обусловливающая высокую изолирующую способность, большую, чем у каучука и гуттаперчи (применение в кабельной промышленности); 7) дурная теплопроводность; 8) проницаемость для ультрафиолетовых лучей солнца, что делает весьма гигиеничными платье и белье из ацетатного шелка, т. к. эти лучи убивают туберкулезные и другие бактерии и вызывают загар кожи; ввиду этого за границей купальные костюмы делают преимущественно из ацетатного шелка. К недостаткам ацетатного шелка нужно отнести его чувствительность к щелочам и к нагреванию.

Ввиду отмеченных высоких качеств ацетатного шелка производство его сильно развивается за последние годы: главным препятствием является, однако, его высокая себестоимость, зависящая от дороговизны исходных материалов (линтер, уксусный ангидрид, ацетон), а также и различные технические затруднения при его производстве, преодолеть которые удалось лишь немногим фирмам: например, известная английская фирма Целанез (British Celanese Ltd) потеряла на опытах и на неоднократной перемене заводского оборудования за последние десять лет свыше 100 млн. руб., но зато вырабатывает в настоящее время лучший в мире ацетатный шелк. Немудрено поэтому, что производство ацетатного шелка всюду тщательно засекречено.

Свойства шелковых изделий. 1) Титр. Толщина нити шелковых изделий, ее титр, определяется весом нити длиной в 9 000 м, выраженным в г; если нить указанной длины весит 1 г, то говорят, что титр нити — 1 денье. Нить в 150 денье весит 150 г при длине в 9 000 м. 2) Крепость на разрыв зависит от сорта шелковых изделий и от толщины нитей. Обычно пересчитывают крепость, определяемую с помощью специальных разрывных аппаратов, на нить толщиной соответствующей 1 денье. Крепость шелковых изделий в сухом состоянии колеблется от 0,9 до 1,8 г (на 1 денье), в мокром же виде понижается в 2—3 раза, лишь медно-аммиачный и ацетатный шелк сравнительно мало страдают при смачивании. Натуральный шелк имеет в сухом виде крепость 2,1—2,8, в мокром она уменьшается на 25%. 3) Удельный вес шелковых изделий — 1,5—1,56; ацетатного шелка — 1,3—1,4; натурального шелка — 1,3. 4) Отношение к красителям. Наблюдается резкое отличие у ацетатного шелка, сравнительно с другими видами шелковых изделий. Вискозный, нитратный и медно-аммиачный шелка по своему химическому составу являются целлюлозой, в то время как ацетатный шелк представляет сложные эфиры целлюлозы. Ввиду этого, первые три сорта шелковых изделий относятся к красителям так же, как хлопчатобумажное волокно, но показывают некоторые специфические особенности, свойственные также и мерсеризованному хлопку: при той же концентрации красильной ванны они извлекают из нее большие количества красок (сравнительно с бумажной пряжей), а при том же % поглощенной краски окраска их кажется ярче и гуще. Первое явление зависит от того что в нитях шелковых изделий мы имеем физически измененную целлюлозу (так называемый гидрат-целлюлозу) с более рыхлым строением, чем у природных волокон, поэтому адсорбционные явления при поглощении субстантивных красок происходят у шелковых изделий более энергично. Более яркая окраска при том же % поглощенного красителя — явление чисто оптическое, зависящее от показателя преломления искусственных волокон. При том же сорте шелковых изделий отношение к окраске зависит от механических условий прядения и дальнейшей обработки, например от вытяжки при прядении, от состава осадительной ванны, от натяжения при сушке и т. д.

Особняком стоит ацетатный шелк, окрашивание которого долгое время представляло большие трудности, так как он не воспринимает обычные краски. Трудами Клавеля (Clavel) и других химиков эти трудности были, однако, преодолены, и в настоящее время вырабатываются специальные красители, например, так называемые «целлитоновые краски», с помощью которых можно окрашивать ацетатный шелк в любой цвет и оттенок. Этой специфичностью ацетатного шелка пользуются для достижения пестрых цветных эффектов в тканях из смешанной пряжи (с хлопком, шерстью или шелком).

Краткие статистические данные о развитии промышленности шелка искусственного, его экономическое значение и виды на будущее. На рис. 10 представлены кривые роста (в тоннах) производительности по отдельным странам с 1918 до 1926 г. В дополнение отметим, что мировая продукция достигла в 1927 г. 133 000 т, а в 1928 г. — 180 000 т, т. е. годовой прирост за последние годы равен 35%. При сохранении этого темпа прироста, продукция шелка искусственного должна возрасти в 1932 г. до 600 000 т (против 5,5 млн. т хлопка, 1,3 млн. т шерсти и 50 тыс. т натурального шелка). Любопытно отметить, что САСШ, являющиеся главным поставщиком хлопка на мировом рынке, и Италия, экспортирующая натуральный шелк, идут впереди всех других стран по производству искусственных волокон; Япония, старейшая производительница натурального шелка, тоже усиленно строит фабрики искусственного волокна.

Годовое потребление шелка искусственного на одну душу населения колебалось в 1926 г. от 516 г (Швейцария) до 146 г (Голландия).

Род использования (1925): чулки — 28%, в хлопчатобумажных тканях — 26%, в шелковых тканях — 16%, белье — 13%, трикотаж — 5%, ленты — 4%. Шелк искусственный все более внедряется в текстильную промышленность; в Ланкашире, например, 150 000 ткацких станков заняты смешанными тканями, в Лионе 30% шелковых фабрик применяют шелк искусственный.

По частному обследованию, произведенному в САСШ, потребление шелка искусственного возросло там в 1927 г. по сравнению с 1923 г. на 168% и абсолютно превзошло потребление натурального шелка в 1927 г. на 39,8%, но наряду с тем потребление натурального шелка за эти годы не только не уменьшилось, а увеличилось с лишком в полтора раза — на 51,7%; потребление хлопка стало больше на 18,5%; по отношению к потреблению хлопка потребление шелка искусственного составляло в 1927 г. лишь 2,7%. В шерстяной промышленности в САСШ шелк искусственный пока не получил сколько-нибудь заметного применения: из всего потребленного в 1927 г. количества рейона только 1% шел на смешанные шерстяные ткани, между тем как в хлопчатобумажное ткачество его шло 22,5%, в шелковое — 14%, на чулочное производство — 29%, на прочие трикотажные изделия — 25% и на всякие другие изделия — 8,5%.

В 1927 г. во всем мире было около 200 фабрик шелка искусственного со средней продукцией около 3 000 кг шелка в день; они были большею частью объединены в очень крупные концерны, носившие часто международный характер; из них три наиболее крупных (английский Conrtanld Ltd, немецкий Glanzstoff, итальянский Snia Viscosa) держат в своих руках две трети мировой продукции шелка искусственного.

Что касается взаимной конкуренции четырех основных способов производства шелка искусственного, то из следующей таблицы видно, что производство нитратного шелка неуклонно сокращается; на первом месте стоит вискозный шелк (дешевое искусственное волокно, замена шерсти и хлопка), за ним следует ацетатный шелк (дорогое искусственное волокно, замена натурального шелка):

1909 г.; 1924 г.; 1928 г.

Нитратный шелк - 48%; 7,8%; 4%

Медно-аммиачный шелк - 36%; 1,4%; 6%

Вискозный шелк - 16%; 88%; 80%

Ацетатный шелк - —; 2,8%; 10%

Производство нитратного шелка сохраняется еще в некоторых странах из военных соображений (при мобилизации промышленности в случае войны фабрики могут перейти на производство пироксилина), а медно-аммиачный — по причине высокого качества шелка Бемберга.

Искусственное волокно, предназначавшееся прежде, ввиду его дороговизны, главным образом для замены натурального шелка, стремится заменить в настоящее время все виды обычных текстильных волокон — не только шелк, но и шерсть (искусственная шерсть, вистра) и хлопок. По ценам мирового рынка искусственное волокно в несколько раз дешевле натурального шелка, дешевле шерсти, но пока все еще дороже бумажной пряжи. Нужно заметить, однако, что фабрики шелка искусственного получали до сих пор ненормально высокую прибыль — себестоимость шелка искусственного почти вдвое ниже продажной цены. Несомненно, что уже в ближайшие годы цены на искусственное волокно значительно понизятся (за счет снижения прибыли до нормальных размеров и благодаря дальнейшим усовершенствованиям технологических процессов) и достигнут цен бумажной пряжи, что будет величайшим достижением техники в мировом масштабе, так как освободит страны, не обладающие своими хлопковыми плантациями, от необходимости покупать иностранный хлопок. Это особенно относится к нашему Союзу, так как возможности развития хлопководства в Средней Азии и на Кавказе все же ограничены, с другой стороны — мы обладаем на севере неисчерпаемыми лесными массивами и можем поэтому производить сульфитную целлюлозу в любых количествах. До сих пор у нас существовала лишь одна небольшая фабрика вискозного шелка при ст. Мытищи Северной ж. д., построенная иностранцами больше 20 лет тому назад. По пятилетнему плану развития промышленности у нас в Союзе, предполагается построить несколько фабрик шелка искусственного, главным образом вискозных.

Библиографические указания по шелку искусственному: Разумеев, «Искусственный вискозный шелк», Лнгр., 1929. Eggert, «Die Herstellung und Verarbeitung der Viskose», Berlin, 1926. Wheeler, «The manufacture of artificial silk», London, 1928. Faust, «Kunstseide», Dresden u. Leipzig, 1928.

П. Шорыгин.

| Номер тома | 49 |

| Номер (-а) страницы | 372 |