Шелковое производство

Шелковое производство обнимает собою обработку шелка от кокона до готового изделия и подразделяется на следующие отделы: 1) размотка коконов — изготовление шелка сырца, 2) кручение шелка, 3) шелкопрядение — изготовление пряденого шелка, 4) ткачество, 5) отделка и крашение, 6) изготовление шелка и изделий специального назначения: лент, кружев, хирургического шелка для технических целей.

Основным сырьем для шелкового производства служат коконы, которые дают наиболее ценный полуфабрикат его - шелк сырец, или грежь. Большое значение в шелковом производстве имеют и различные отбросы шелководства и кокономотания. К первым принадлежат: 1) охлопья, или сдор, т. е. нити, выпускаемые червем перед завивкой кокона, 2) бракованные коконы, слабые, ржавые, запачканные, уродливые, 3) коконы после гренажа; ко вторым: 1) фризон — верхи коконов, снимаемые при запарке коконов, 2) телетт — внутренняя оболочка коконов, остающаяся после размотки (см. VII, 216/17). Все эти виды отбросов обрабатываются в процессе прядения и дают пряденый шелк.

Главную массу шелкового сырья для кокономотания дает тутовый шелкопряд (см. выше, стб. 389). Несравненно меньшее значение имеет шелк диких шелкопрядов (см. шелкопряды и чесуча), живущих в диком состоянии на листьях деревьев и известный в производстве под общим названием туссы. Кроме кустарного производства, дикий шелк нашел применение в шелкопрядении в виде примеси к сортировкам из основного вида сырья — шелковых отбросов. Годовое производство дикого шелка составляет (по Зильберману) 2 400 тонн шелка сырца и пряденого шелка или 43 000 тонн сырых коконов.

Очень ограниченное применение имеет раковинный шелк, собираемый из раковин моллюска (Pima nobilis), встречающегося около берегов Адриатики и Сардинии. Палермо и Лукка являются центрами его обработки (исключительно кустарной).

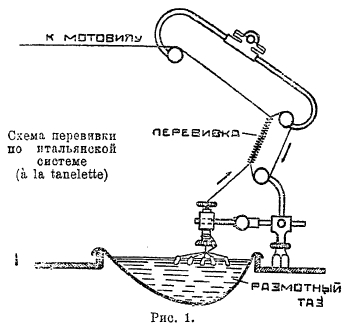

Размотка коконов состоит в том, что шелковинный клей (серицин), которым склеены между собой в коконе отдельные петли и пучки шелковины и который составляет наружный слой ее, под действием пара, горячей воды или другим способом размягчается, так что нить получает возможность размотаться с кокона. Шелковинная нить, получаемая с одного кокона, слишком слаба для того, чтобы быть использованной технически. Для получения грежевой (технической) нити необходимо соединить в одну нить несколько шелковин, обычно не менее 4—5, возможно плотнее. Соединение производится в глазке, который в наиболее простой конструкции представляет собой небольшой кружок 10—12 мм в диаметре с отверстием для нити в центре его. Пройдя глазок, нить получает перевивку о самое себя (рис. 1), очищается от посторонних примесей: пуха, налетов и пр., получает большую гладкость и связность; размягченный серицин проникает между отдельными шелковинами и, затвердевая, склеивает их в одну связную компактную техническую нить, которая обладает достаточной способностью сопротивляться раскалывающим усилиям при дальнейшей ее обработке в ткачестве и в трикотаже. Пройдя перевивку, нить поступает на мотовило.

Размотка коконов является очень древней отраслью шелкового производства и долгое время имела исключительно кустарный характер. Еще в настоящее время в Китае, Японии, а также в странах Ближнего Востока значительные массы коконов разматываются кустарным путем. При наиболее примитивном кустарном способе размотки коконов весь процесс (запарка коконов, нахождение конца нити, получение грежевой нити, составление из отдельных шелковин технической нити) производится в одном котле, находящемся все время на кипу. Этот способ дает крайне грубую, неровную шелковую нить, находящую себе применение в кустарном ткачестве и в других кустарных производствах восточных стран. В течение последних 2—3-х столетий было предложено много усовершенствованных кокономотальных тазов (Локателли, Вокансон, Робине и др.), в которых процесс кокономотания разбит на отдельные стадии: запарка коконов производится в отдельном котелке, в размоточном тазу производится лишь размотка — получение грежевой нити. Имеется приспособление для перевивки грежевой нити и раскладник для правильного распределения нити на мотовиле.

Рис. 1.

Мотовило приводится в движение от ноги, так что вся работа на станке может быль производима одним человеком. В последнее время некоторые заводы, в том числе и итальянский завод Battaglia, выпускают еще более усовершенствованные станки с ручным приводом для кустарной размотки, в которых запарочные аппараты сделаны по типу механических кокономотальных тазов. Эти станки снабжены механическим подбрасывателем нити и мотовилом с правильным раскладыванием ее.

В настоящее время все большее распространение получают механические кокономотальные тазы. Механическая размотка коконов требует прежде всего однородного сырья: коконы должны быть хорошо рассортированы. Сортировка коконов производится или вручную, или на специальных машинах. При ручной сортировке коконы сортируются по цвету, величине и качеству, под которым понимается правильная форма кокона, хорошая зернистость, сопротивление сжатию, что указывает на достаточное количество шелка в коконе и правильное его строение. Хороший кокон должен: 1) иметь плотную ткань и содержать много шелка, 2) иметь правильную форму, 3) не иметь пятен и отверстий, 4) быть завитым одним червем, 5) иметь хорошую зернистость. Коконы одной партии должны быть однородными по форме, величине, цвету, зернистости.

Сортировочные машины сортируют коконы только по величине, обычно на три сорта: мелкие, коконы нормальной величины и двойники. В своем простейшем устройстве коконосортировочная машина состоит из ряда горизонтальных проволочных решет, расположенных одно над другим, причем проволочное дно решет имеет отверстия различной величины. Сортируемые коконы загружаются на верхнее решето. Наиболее мелкие из них проваливаются через верхнее и среднее решето на дно нижнего, коконы нормальной величины остаются на среднем решете, а крупные и двойники на верхнем. Наиболее усовершенствованной коконосортировочной машиной является машина Брамбилла, построенная на принципе триера и в главной своей части состоящая из вращающегося скелетного проволочного барабана, разделенного по длине на две части. В первой части расстояние между прутьями скелета барабана соответствует величине мелких коконов, которые и проваливаются через отверстия этой части барабана; остальная масса коконов подается во вторую часть, в которой коконы, нормальные по величине, проваливаются, а крупные и двойники, не проходя, благодаря своей величине, через отверстия скелета, выбрасываются из машины в ящик. Машина Брамбилла может в восьмичасовой день рассортировать до 1 200 кг коконов. Машина снабжена приспособлением для очистки коконов от сдора.

Рис. 2.

Твердо установленных систем сортировки коконов нет. На фабриках СССР, в зависимости от качества урожая и назначения шелка, коконы сортируются на 2—3 сорта и брак. В итальянской торговой практике различают восемь сортов коконов, из которых первые пять сортов обычно поступают в размотку: 1-й сорт (реале) — ровные по цвету, форме и зернистости, чистые, без пятен, плотные, 2-й сорт (реалино) — менее равномерные в отношении указанных признаков, менее плотные, 3-й сорт — коконы умерших куколок, слабо завитые и обычно с пятнами, 4-й сорт — коконы больных червей, также слабо завитые и с пятнами, 5-й сорт — коконы умерших куколок, в которых основные недостатки (слабость стенки и пятнистость) выражены сильнее, чем в коконах 3-го сорта.

В торговле качество коконов или, вернее, ценностное их значение обычно определяется выходом шелка (rendement), т. е. числом, показывающим, сколько килограммов коконов данной партии необходимо израсходовать для получения одного килограмма шелка-сырца. Естественно, чем выше это число, тем хуже выход и тем хуже качество данных коконов. За границей нормальным выходом считается 4 (1 кило грежи на 4 кило коконов).

Первой операцией, которой подвергаются коконы по поступлении на коконоразмотный станок, является запарка. Она имеет большое значение, как для выхода шелка, так и для качества его. При слишком сильной запарке нить легко сходит с кокона, получаются слеты и другие дефекты, связность нити нарушается; о перепаренных коконов снимается обычно больше фризона, а, следовательно, выход шелка меньше. Недопаренные коконы, наоборот, разматываютея трудно, нить часто обрывается и получается заклеенной. Выход шелка также ниже нормального. Большое значение для запарки, как и для размотки коконов, имеет состав воды, % жесткости и щелочности ее. Первый должен быть не выше 20° (французских). Запарка обычно производится на пару в течение одной-двух минут, что соответствует 50—100 оборотам щетки, после чего запаренные коконы вынимаются запарщицей на шумовке из запарочного котелка и передаются размотчице. Более твердые и заклеенные коконы требуют большего числа оборотов, более мягкие — меньшего. Обычно для каждого таза имеется свой запарочный котелок.

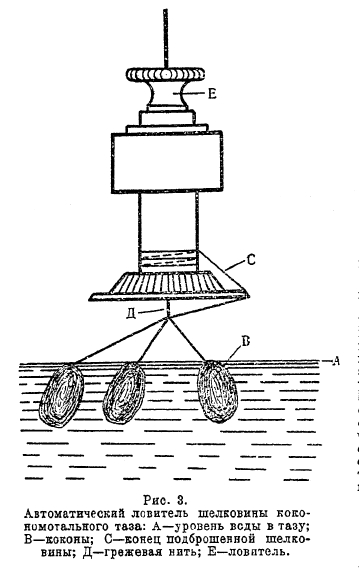

Таз для размотки (рис. 2) представляет собою медный луженый плоский сосуд особой формы, размером приблизительно 75х40 см, снабженной трубами: паровой, водяной (для холодной воды) и спускной. За тазом сидит кокономотальщица, следит за ходом размотки и, в случае обрыва одного из разматываемых коконов, подбрасывает конец свежего из поступивших из запарочного котелка. Одной из главных частей таза является ловитель шелковины (рис. 3), состоящий из трех (главных) частей: внутренней неподвижной трубки, средней вращающейся части, состоящей из трубки с винтовым колесом, оканчивающейся внизу розеткой, и чехла, в который включена средняя вращающаяся часть. Конец нити, подводимый работницей к ловителю, захватывается вырезами розетки, захлестывается около трубки и, обрываясь от натяжения, отбрасывается вниз и плотно закручивается около разматываемой нити, образуя с ней соединение без узлов. Число ловителей в одном тазу колеблется от 6 до 10. В зависимости от тонины грежевой нити в трубку ловителя подбрасывается и через нее проходит то или иное число концов шелковины. Температура воды в тазу держится в пределах 45—55°С и доходит в исключительных случаях до 65°С.

Большое значение для качества телка имеет перевивка — круазер. В свое время было предложено много различных систем перевивок (итальянская, французская, Локателли, Вокансона и др.); в настоящее время в кокономотании применяется исключительно первая система (рис. 1): нить, выходя из ловителя, поступает на ролик, огибает его, опускается ко второму ролику, обогнув его, перевивается о самое себя и поступает на третий ролик, после чего направляется на мотовило, проходя глазок раскладника. Мотовило представляет собою серию отдельных небольших мотовил, каждое на 2 мотка, насаженных на одной оси и помещенных в шкаф, обогреваемый паровой трубой. Температура воздуха в шкафу приблизительно 85°С.

Рис. 3

Мотовило помещается от таза на расстоянии около 1 метра, достаточном для помещения размотчицы и прохода присучалки, которая, находясь между тазом и шкафом, присучает оборвавшиеся при размотке нити. Диаметр мотовила — 0,5 м. Число оборотов — 110-120 в 1'. С мотовила мотки шелка поступают на просмотр.

Правильность тонины нити и ее равномерность контролируется небольшими пробами, отматываемыми ежедневно с мотовила каждого таза в виде деньевых моточков по 450 м каждый. Производительность одного механического кокономотального таза в день (8 часов) с 8-ю глазками — 500-600 г шелка сырца средних титров 13/15-16/18.

Размотка двойников и коконов диких шелкопрядов обычно производится специальными шелкомотальнями. Двойники сортируются на 3 сорта: 1-й сорт идет на деньевую грежу, 2-й — безденьевую, 3-й — не разматывается.

Ввиду сильной заклеенности двойников, их подвергают перед запаркой замачиванию в течение нескольких часов, иногда с прибавлением соды или поташа. Деньевой шелк разматывается обычно без перевивки и дает нить титра от 30 до 90, имеет применение в кустарном ткачестве и как швейный шелк. Безденьевой шелк получил распространение в вышивании, в производстве вязаных тканей и ковров. Размотка коконов диких шелкопрядов близко подходит к системе размотки двойников: применяется предварительное замачивание, размотка без перевивки, но, благодаря сильному обесклеиванию коконной нити при запарке, размотка производится с прибавлением в воду искусственного клея. Наиболее употребительным является шелк титра от 40 до 90.

В связи с неудобством применения пара и горячей воды при размотке, которая действует вредно на руки работниц, было предложено несколько способов холодной размотки. В последнее время предложены способы инж. Феруцци и д-ра Леви (доклад на 2 Всемирном съезде по шелку в 1927 г. в Милане). Эти способы основаны на действии щелочей на растворение серицина. Однако, благодаря своей сложности и вредному действию на шелковое вещество (фиброин), они распространения не получили.

Автоматический кокономотальный таз впервые был предложен Серрелем в 80-х годах прошлого столетия. Автоматическая смена кокона при обрыве одного из разматываемых в аппарате Серреля была основана на изменении растяжимости грежевой нити в зависимости от ее тонины. С уменьшением толщины нити, а, следовательно, и числа шелковины в ней, уменьшалась способность нити сопротивляться растяжению. Воспринимавший эти изменения прибор очень точно улавливал наступавшее утонение нити, т. е. обрыв одного из коконов, и с помощью соответствующей передачи автоматически подбрасывал новый кокон. Аппарат Серреля, достаточно точный в своем действии, оказался слишком сложным в производстве и практического применения не получил. В последнее время (1925) в Италии предложен новый тип автоматического кокономотального таза Бакапа, названного так по начальным слогам фамилий трех его изобретателей. В станке Бакапа автоматический сменный аппарат поставлен в зависимость от момента выхода оторвавшегося кокона из размоточного таза: кокон, выходя из таза, отклоняет клапан, движение которого передается питателю, последний автоматически подбрасывает свежий кокон. Станок Бакапа проще станка Серреля, но и менее чувствителен последнего. Широкого применения станок Бакапа также еще не получил: он находится еще в стадии усовершенствования и приспособления к производству.

Огромное значение для дальнейшей обработки шелка-сырца имеет качество его. Основными свойствами, определяющими качество шелка, являются: 1) тонина нити, титр его, 2) равномерность тонины нити по длине, т. е. величина колебания от среднего титра, называемая согласностью, 3) крепость нити при разрыве, измеряемая в граммах на 1 денье, 4) удлинение нити при разрыве, неправильно называемое эластичностью, измеряемое обычно в %, 5) чистота нити — отсутствие недостатков: слетов, петель, шишечек, узлов и проч., 6) связность нити, т. е. способность ее сопротивляться расщепляющим силам.

На основании перечисленных свойств шелка составлено несколько систем классификации шелка. Наиболее выработанной и в то же время простой Американской шелковой ассоциации.

В СССР Комитет по стандартизации при СТО установил следующие условия для классификации шелка союзного происхождения:

а) Союзный шелк-сырец деньевой механической разработки каждого района должен вырабатываться следующих титров: 17, 14, 19.

б) Каждый класс шелка-сырца деньевой механической разработки должен отвечать следующим требованиям1):

в) Условная влажность шелка устанавливается в 11% от абсолютно сухого веса, т. е. торговым весом партии называется абсолютно сухой вес шелка-сырца, определяемый в кондиционном аппарате 11% влаги.

г) Отдельные партии шелка должны обладать, по возможности, одинаковым цветом.

1) В случае, если шелк-сырец соответствует по отдельным признакам нескольким классам, то он получает наименование того класса, которому он удовлетворяет по всем признакам, т. е., если шелк может быть отнесен по крепости к 1-му классу, по удлинению – ко 2-му классу, по титру – к 3-му классу и по количеству разрывов – ко 2-му классу, то шелк получает наименование 3-го класса. Колебание по титру, характеризующее ровность грежи, представляет разницу между наибольшим и наименьшим показаниям в денье при определении титра.

Технические испытания основных свойств шелка и отнесение данного материала к определенному классу производятся в кондиционных учреждениях по вполне установленным нормам и методам испытания. Наиболее крупными кондиционными учреждениями являются кондиционы: Милана, Лиона, Крефельда, Нью-Йорка, Шанхая и Иокогамы.

В торговле различают шелк-сырец кустарной размотки и фалатурной, механической. Первый идет преимущественно из Китая и Японии, иногда в перемотанном уже виде. При перемотке нить очищается. Такой шелк носит название перемотанного (редевиде). Наилучшие сорта филатурного шелка идут на тиссаж, т. е. на основу в виде шелка-сырца (без крутки); хорошие сорта — на производство крученого шелка сильной крутки: крепа, гренадина, ондуле н других, а также на крученый шелк для основы; низшие сорта — на уток и на различные вспомогательные изделия: ленты, басонные и позументные изделия.

Мировое производство шелка-сырца в 1926 г. в метрических тоннах

В эту цифру входит по Ближнему и Дальнему Востоку лишь экспорт, без учета тех количеств шелка, которые оседают на мосте и перерабатываются кустарным путем.

Производство шелка-сырца в СССР только начинает развязаться. В настоящее время (1929) в Союзе имеется 2 267 работающие кокономотальных тазов с производительностью 580 000 кг грежи в год. Ср. текстильная промышленность, XLI, ч. VII, 215/16.

Кручение шелка. Большая часть шелка поступает в ткацкое и другие производства в виде крученого шелка. Кручение шелка придает нити крепость, эластичность, красоту, разнообразный внешний вид, делает нить более согласной по денье и чистой. Следует различать следующие основные виды крученого шелка: уток, основа и различные виды шелка сильной крутки.

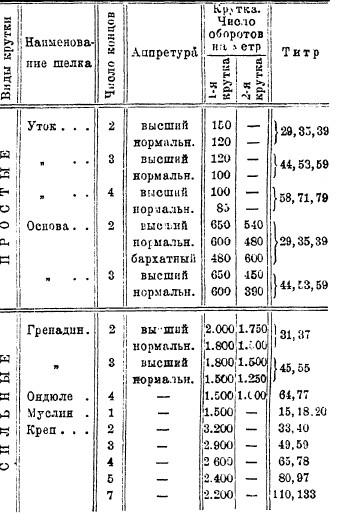

Промстандарт ВСНХ предусматривает следующие виды крученого шелка, употребляемого в ткачестве:

Для выработки различных видов крученого шелка требуются различные ассортименты машин. Так, для выработки утка шелк последовательно проходит следующие операции машины: 1) перемотку с мотков на катушки (мотальная машина), 2) чистку, состоящую в том, что шелк перегоняется с катушки на катушку и, проходя при этом через особое чистильное приспособление (или между двумя поверхностями, оттянутыми сукном, или через прорез розетки из кожи), очищается от пуха, налетов и других примесей, 3) трощение, т. е. сдваивание нескольких нитей в одну нить (тростильная, или двоильная машина), 4) кручение трощеной нити на крутильной машине, 5) размотку с катушек в мотки.

Ход выработка основы идет следующим порядком: 1) перемотка, 2) чистка, 3) 1-я крутка (левая») — крутка одиночной нити, 4) трощение, 5) 2-я крутка (правая) — крутка трощеной нити, 6) размотка в мотки. Каждый из видов шелка сильной крутки имеет свою схему обработки.

Все виды шелка в крутильном производстве подвергаются еще двум операциям: замочке и запарке.

Рис. 4

Замочка применяется перед размоткой шелка с мотков на катушки и имеет целью размягчить размотку ее. В качестве замачивающего раствора применяется вода о прибавлением в нее марсельского мыла, вазелинового и ализаринового масла. Мотки шелка погружаются в замачивающую ванну, затем вынимаются, отжимаются, надеваются на швали, растрепываются и оставляются в таком виде на некоторое время, обычно на ночь.

Запарка производится над крученым шелком перед размоткой его с катушек в мотки. Запарка происходит в запарочных камерах при давлении 0,4 — 2 атмосфер (более высокое давление для более сильных круток), в продолжение нескольких минут. Цель запарки — смягчить крученую нить и предупредить петляние и закручивание нити при ее перемотке.

Машины шелкокрутильного производства отличаются простотой и легкостью. Рис. 4 представляет собой наиболее употребительный тип мотальной машины: на тягах, прикрепленных к чугунной станине, покоятся мотовильца (фигурки), на которые одеваются мотки шелка. Мотовильца помещаются внизу под катушками или наверху станины над катушками.

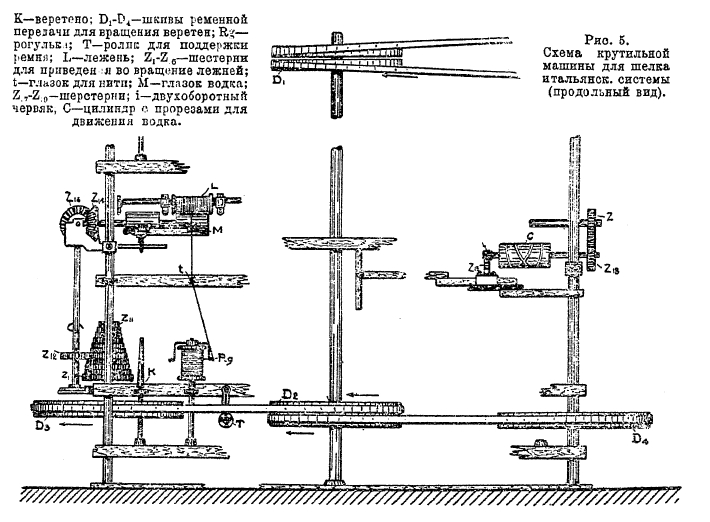

Рис. 5

Параллельно оси мотовил по длине машины и на высоте, удобной для обслуживания, расположены катушки, на которые наматывается шелк. Число катушек равняется числу мотовил. Вращение катушек осуществляется фрикционной передачей. На оси веретена катушек сидят чугунные шкивки, соприкасающиеся со шкивами, получающими вращение от приводного ступенчатого шкива через зубчатую передачу. Число катушек на одной машине определяется обслуживанием одной работницей стороны машины и составляет от 80 до 90 веретен, т. е. от 40 до 45 катушек на одной стороне.

Для направления нити на катушку и правильной ее намотки имеется раскладник: планка с глазками, имеющая движение вперед и назад, причем наибольший размах ее равен длине катушки. Раскладник получает движение с помощью особого механизма от приводного шкива.

Следующие две машины шелкокрутильного производства — чистильная и тростильная — по своему устройству немногим отличаются от мотальной машины. На обе машины шелк поступает не в мотках, а на катушках, которые ставятся на специальные полки, укрепленные на станине. На чистильной машине имеется приспособление для чистки шелка, которое он проходит и которое. Как было уже указано, состоит из двух поверхностей, обтянутых сукном или другой тканью с ворсом, между которыми проходит нить. Тростильная машина, в отличие от предыдущих двух машин, обычно снабжается автоматическим остановом, выключающим катушку при обрыве ее нити. Последний необходим на тростильной машине, так как на ней вырабатывается трощеная нить из нескольких одиночных (2, 3, 4 и более); при обрыве одной из них и без останова катушки трощеная нить продолжала бы наматываться на катушку с меньшим числом концов. Для предупреждения столь крупного брака катушка должна быть остановлена для присучки оборвавшегося конца нити.

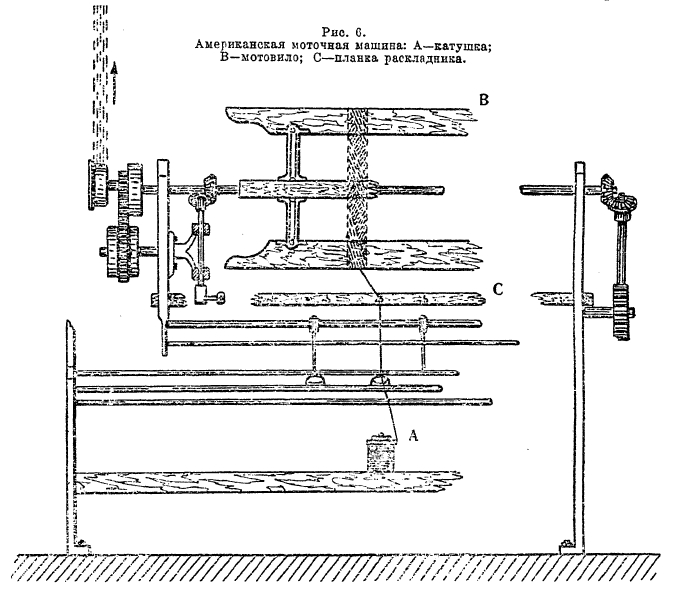

Рис. 6.

Основной машиной шелкокрутильного производства является крутильная машина. Наибольшее распространение до сих пор имеют машины итальянской системы. На рис. 6 изображена двухъярусная машина. Шелк на катушке с тростильной машины или с чистильной (если крутится одиночная нить) поступает на веретена крутильной машины, получающие вращение от приводного шкива. Нить, сходя с катушки, направляется вверх и, пройдя ушко раскладника, имеющего поступательное движение взад и вперед, наматывается на горизонтально расположенном деревянном цилиндре, называемом лежнем. Если линейная скорость нити в метрах в 1’ — v, число оборотов веретена в 1 секунду — n, то крутка, т. е. число кручений на 1 м нити, t = n·60/v, т. е. крутка тем больше, чем больше число оборотов веретена и чем меньше скорость наматывания лежня. Как было уже указано, крутка t варьирует для крученого шелка в больших размерах: от 80 для утка до 4 000 для крепа. Соответствующим подбором сменных шестерен возможны значительные изменения величин v и n.

Крутильные машины итальянской системы отроятся обычно не в два, а в четыре яруса, причем верхние два яруса находятся на такой высоте, что обслуживаются с помоста, устроенного на высоте роста человека. Благодаря выпуклости средней части, напоминающей по форме рыбу, за крутильной машиной этого типа укрепилось название «карася».

Громоздкость и недостаточная производительность машин итальянской системы заставили американскую машиностроительную промышленность выработать более компактный и быстроходный тип машин. Имеется комбинированная машина, производящая одновременно трощение и крутку. Катушки с шелком, полученные с мотальной машины, надеваются на решетку, укрепленную на станине машины. Нить с катушек решетки поступает на катушки, надетые на веретена, и при своем движении получает крутку. Американские машины, несмотря на простоту и большую производительность, распространения в европейской шелкокрутильной промышленности не получили.

После крутильной машины шелк на катушках поступает на моточную машину для перемотки в мотки. Рис. 6 показывает наиболее распространенный тип моточной машины, называемой также «бараном». Катушки с шелком помещаются на нижней полке. Раскладник так построен, что кладет на мотовило нить по определенному закону и образует моток с большими отверстиями между нитями. Сбоку машины помещен счетчик длины наматываемой нити.

Хорошо крученый шелк должен иметь равномерную и правильную крутку, содержать всегда одно и то же число одиночных нитей, не должен петлять, по Промстандарту ВСНХ СССР.

Крученый шелк того или иного вида крутки должен отвечать следующим требованиям:

Примечание. Отнесение крученого шелка того или иного вида крутки к определенному сорту производится на основании технических испытаний. Если показатели качества шелка относятся к разным сортам, то шелк считается по низшему из показателей. Если одни из показателей качества шелка ниже последнего сорта, шелк считается вне стандартных сортов.

Шелкопрядение. Наилучшим видом сырья для шелкового производства является фризон, имеющий от 65—78% шелка; % шелка в других видах отбросов (охлопья, порченые коконы, телетт; см. бур-де-суа, VII, 216/17) колеблется от 35—65%. Пряденые шелка осуществляется на машинах, которые в принципе своего устройства не отличаются от прядильных машин для прядения других волокнистых материалов, но благодаря крайней неоднородности шелкового волокна, его значительной длине, заклеенности, процесс прядения его как по своей схеме, так и конструкции отдельных машин значительно сложнее, чем прядильные процессы других волокон.

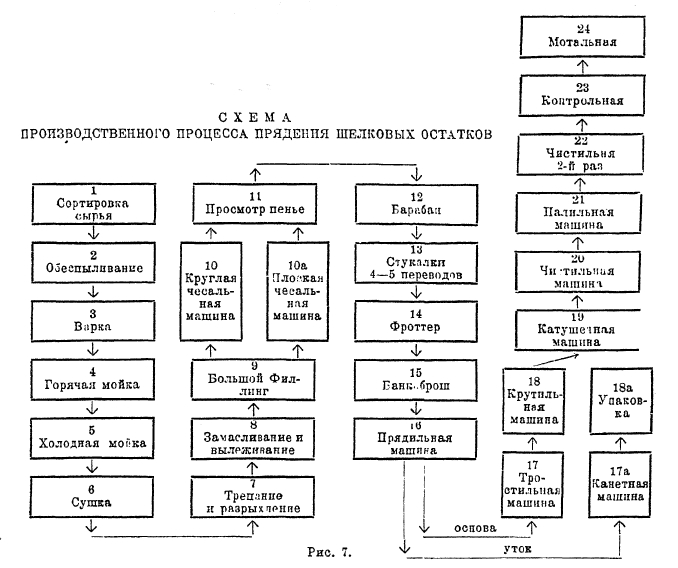

Как показывает таблица (рис. 7), первой операцией шелкопрядильного производства является сортировка отбросов по цвету, тонине, степени заклеенности, содержанию шелка и составление смеси соответствующей пряжи данного сорта и №. Главной частью смески обычно является фризон, остальная часть смески дополняется бракованными коконами или шелком диких шелкопрядов.

Следующая вслед за смеской очистка волокна разделяется на две части: механическую очистку и обесклеивание – удаление серицина. Первая производится на выколачивающих волчках — палочных или с клыками (см. шерсть искусственная).

Обесклеивание производится или вываркой, или путем мацерации, т. е. медленного гниения, при котором серицин, как наименее устойчивая часть шелкового волокна, разлагается и может быть удален.

Выварка производится: 1) в мыльной ванне — 35% мыла от веса материала, продолжительность варки 1 час при 95°С, после чего производится вторая варка с прибавлением 15% мыла в течение 1 часа при 90°С — способ дорогой и в производстве применяется редко, 2) в содовой ванне — 10-15 кг соды, 3 кг мыла растворяются в 8 000 литрах воды. Раствор этот при 90°С прогоняется через материал 4 раза в течение ½ — ¾ часа, после чего составляется мыльный раствор 6 кг мыла на 8 000 литров воды, который при 90°С вновь прогоняется в течение ½ часа 4 раза. Иногда следует третья промывка новым раствором при температуре 50°С. После выварки в материале остается 2—3% клея.

Рис. 8

Гниение, или мацерация, является наиболее старым способом удаления клея. Материал загружается в большой чан, причем при загрузке каждый слой его поливается теплой водой 50°С. По наполнении чана материалом, температура воды доводится до 70°С. Прибавляют небольшое количество мыльного раствора. Процесс брожения продолжается от 4 до 14 суток. После мацерации в материале сохраняется 7—8% клея. Ввиду длительности и антисанитарного характера мацерация редко применяется. Наибольшее распространение в производстве имеет выварка в содовой ванне.

Для обезжаривания сырья, в особенности сырья с большим содержанием куколок, применяется бензин. Имеются специальные аппараты (зав. Bouvier), которые работают безопасно и хорошо отделяют жиры, годные для дальнейшей их утилизации.

Беление обычно следует за обесклеиванием. Небольшое распространение получил способ беления перекисью натрия: на 250 литров воды — 1,8 кг серной кислоты 60°В, 1 кг перекиси натрия. Температура ванны 70—75°С. Для ускорения процесса беления ванну делают слегка щелочной прибавлением в нее вассергласса. Применяются и способы беления перборатом. После отбелки материал прополаскивается и высушивается.

При засоренности материала примесями растительного происхождения применяется карбонизация. Для этой цели материал обрабатывается в течение 10 часов 20% раствором серной кислоты с последующей отжимкой в центрифуге и сушкой при 70—80°С. Для карбонизации применяется также соляная кислота.

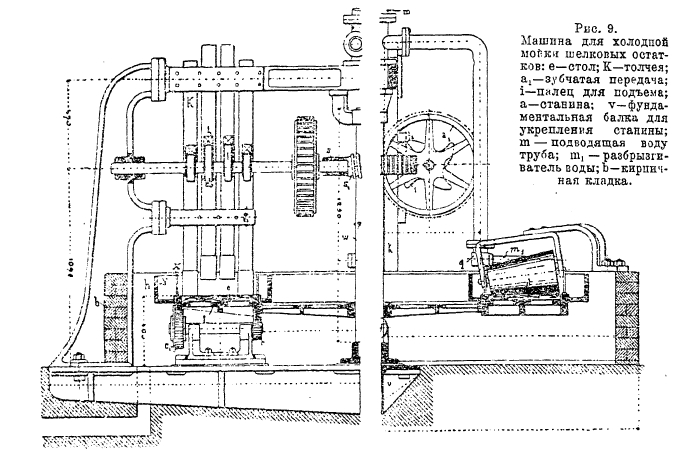

Следующей операцией является основательная промывка материала для полного удаления из него всех остатков химических процессов и примесей. Промывка производится сначала в горячей воде, затем в холодной. Первая осуществляется в машине Стампидо, главная часть которой представляет собою мелленно вращающийся чан, диаметром в 1 м, в котором материал непрерывно поливается водой и отжимается 4—6-ю толчеями (рис. 8). Для промывки в холодной воде применяется машина, устроенная на том же принципе, но иная по устройству (рис. 9). Вместо чана машина для холодной мойки имеет вращающийся кольцеобразный стол, диаметром прибл. 2 м, при ширине кольца 450 мм, на который кладется материал, промываемый струей воды под давлением и отжимаемый обычно двумя толчеями. После пропуска в одном направлении материал переворачивается и пропускается вторично в обратную сторону. После промывки следует отжимка в центрифуге и сушка. Наиболее употребительными являются сушилки непрерывного действия.

Рис. 9

Дальнейшая обработка состоит в подготовке волокна к прядению. Если в качестве материала применен фризон, имеющий значительную заклеенность, то он пропускается через мялку с системой рифленых валиков на подобие ирландской льномялки. Материал, полученный из коконов, поступает в коконотрепальную машину, состоящую в главной своей части из вращающегося стола, на который кладется протрепываемый материал. Обработка на машине состоит в том, что материал получает сильные удары бичами, причем куколки разбиваются, превращаются в порошок и вся пыль и примеси вытрепываются. Затем материал, как полученный из фризона, так и из коконов, поступает на трепально-разрыхлительную машину с сильной стальной гарнитурой в виде загнутых вперед толстых игл, на которой происходит разрыхление волокна (см. шерстяное производство).

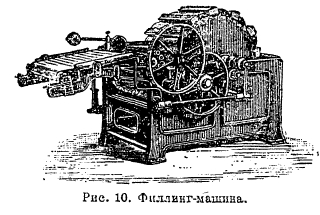

Рис. 10 Филлинг машина

После трепальной машины материал поступает на большой филлинг (рис. 10) — машина, применяемая лишь в прядении шелка и рами. Машина состоит из деревянного барабана (рис. 10 а), диаметром в 900 мм, с деревянными колодками, снабженными стальными иглами. Материал подводится бесконечными полотнами и выдергивается иглами барабана в виде отдельных бородок.

Рис. 10 а

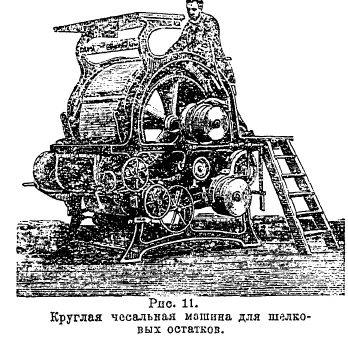

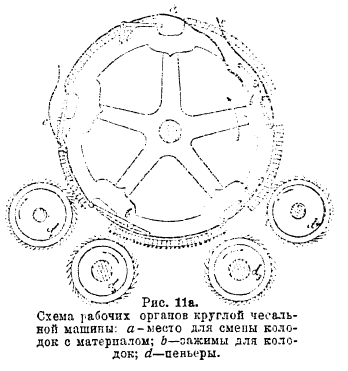

Снятые с филлинг-машины бородки поступают для прочеса на чесальную машину особой конструкции, употребляемой лишь в шелковом производстве. Наиболее распространенной является круглая чесальная машина (рис. 11 и 11 а), состоящая из большого барабана D = 1,7 м, на поверхности которого расположены колодки, в которые заправляется один конец бородки, поступающий с филлинг-машины, другой конец бородки прочесывается чесальными вальянами. После первого прочеса, прочесанный конец заправляется в колодки и прочесывается конец, бывший при первом прочесе в зажиме. Машина работает крайне медленно и делает в час 6-7 оборотов. Производительность машины в рабочий день (8 часов) – 15-16 кг. Существуют еще плоские чесальные машины, в которых вместо барабана с зажатыми в нем колодками имеется бесконечное полотно, на котором утверждены колодки, несущие волокно, но эти машины имеют еще меньшую производительность и в настоящее время выходят из употребления.

Рис. 11 Круглая чесальная машина для шелковых остатков.

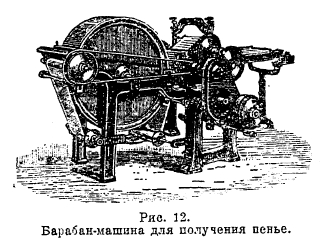

Бородки, полученные с чесальной машины в виде холстиков шириной в 600 мм и длиной в 450 мм, просматриваются на чистоту (примеси и засоренности удаляются), замасливаются эмульсией, состоящей из 94% воды и 4% мыла, 2% растительного масла (иногда прибавляется глицерин), и поступают на машину, называемую барабаном (рис. 12).

Рис. 11а

Волокно в виде небольших холстов подводится па бесконечном полотне к вытяжному аппарату машины, состоящему из: 1) двойного поля игл, которые, проникая в массу волокна, стремятся разъединить его на отдельные волокна, и 2) собственно вытяжного аппарата: двух пар валиков, из которых вторая вращается быстрее первой. С барабана материал получается в виде плоской широкой ленты, носящей название пенье.

Рис. 12.

В таком виде материал выходит из чесальной (пеньяжной) фабрики и поступает на прядильную. За границей первая часть производства — приготовление пенье — составляет обычно самостоятельное производство; прядильные не имеют пеньяжных отделов и работают на готовом пенье.

С барабана пенье поступает на ленточные машины, перед которыми обычно производится смеска пенье различных сортов и фабричных марок для получения фабриката, наиболее выгодного и в техническом и в экономическом отношениях. На ленточных машинах последовательным сдваиванием лент и их вытягиванием достигается параллелизация волокон, выравнивание ленты и смешение волокон между собою. Для длинного волокна применяются машины с плоскими гребнями — стукалки, для короткого – с игольчатыми валиками. Машины сходны с ленточными машинами, применяемыми в камвольном состоянии.

Материал обычно пропускается последовательно через 3, 4, 5 головок ленточной машины. После ленточной машины материал поступает на ссучивающую машину, называющуюся сучило, или Фроттер, назначение которой сучить ленту после предварительного сдваивания и вытягивания ее с помощью системы игольчатых валиков. В прядении других волокон эта машина не применяется.

Лента с фроттера поступает на банкаброш, в принципе построенный по типу хлопчатобумажных машин этого вида, но с вытяжным аппаратом, отвечающим свойствам шелкового волокна, обычно с несколькими игольчатыми валиками. Прядение производится на ватерах (см. техника хлопчатобумажного производства, XLV, ч. II, 526, прил. 25/26).

После прядильной машины уточная пряжа, которая обычно идет в дальнейшую переработку некрученой, перематывается с початков на уточные канетки и в таком виде поступает на ткацкие фабрики.

Пряжа для крутки проходит последовательно тростильную машину, крутильную, катушечную (для перегонки на катушки), палильную (для опаливания концов заусенцев и пр.), чистильную, которая удаляет из пряжи после опалки ее посторонние примеси: пух, узелки и примеси неорганического происхождения.

Для правильного и быстрого удаления пыли, снимаемой с нити чистильным аппаратом, последний заключается в коробку, в которой постоянно поддерживается вакуум, и пыль отсасывается из коробки аппарата. Пряжа, прошедшая чистильную машину, поступает на контрольную машину, на которой нить: 1) получает определенное натяжение, и слабая нить, не выдерживая, разрывается, и 2) проходит узкую щель, в которой все утолщения – узелки и другие недостатки пряжи – застревают, нить обрывается. При обрыве нити мотальщица удаляет недостатки – слабые места, узелки, налеты – и связывает оба конца нити.

Все операции, до контрольной машины включительно, проводятся на катушках. Для более удобного транспортирования пряжа перематывается в мотки, для чего поступает на мотальную машину, не отличающуюся по своей конструкции от мотальных машин, применяемых в текстильном производстве. Пряжа в мотках контролируется на руках, после чего поступает в упаковку.

Ввиду большого разнообразия сырья, а также разнохарактерности фабрикатов, вырабатываемых из пряденого шелка, схемы прядения (планы прядения) щелка весьма различны. Зильберман («Die Вeide») разбивает все сырье, в зависимости от длины волокна и номера выпрядаемой пряжи, на 4 основных сорта:

|

Сорт |

Средняя длина волокна |

№ пряжи |

|

А |

150 мм от 60 до 2500 |

140-400 |

|

В |

100 мм 50-160 |

80-160 |

|

С |

70 мм 40-130 |

80-140 |

|

D |

50 мм 25-100 |

80-120 |

и соответственно этому дает 4 плана прядения.

Zeising предлагает следующий план прядения для наиболее ходового № 200/2 (для ворсовой основы) из сырья 1-го сорта:

Являясь весьма ответственным и сложным производством, шелкопрядение требует постоянного технического контроля, проверки номера пряжи, ее равномерности, крепости, эластичности и номера.

Наиболее часто применяемые сорта пряденого шелка: уток № 100/1, находящий применение в тканях флорентин, адрианополь, шелковом полотне, уток № 250/2 — креп, уток № 200/2 — гренадин, основа от 200/2 до 400/2 — для ворсового товара. Для подкладочных товаров, галстуков, лент идут более низкие сорта; № 80/2 — № 200/2. Для зонтичных тканей — №№ 140/2—200/2. Низкие номера пряденого шелка 40—100 применяются в шерстяном ткачестве. Большое применение пряденый шелк получил в производстве швейного шелка во всех его номерах — от 20 до 150, а также для производства вышивального шелка.

Производство пряденого шелка до сего времени имеет много секретов, оберегаемых фабриками, а также требует больших капиталов, как для оборудования фабрик, так и для его эксплуатации. Ввиду этого производство пряденого шелка сконцентрировано в нескольких крупных предприятиях, владеющих каждое несколькими фабриками. Наиболее крупным является французский синдикат по обработке шелковых отбросов, эксплуатирующий 10 фабрик в различных государствах. Этому же обществу принадлежала до революции и фабрика пряденого шелка в Москве — ныне Пролетарский Труд — единственная фабрика в СССР.

Производство шелковых тканей разделяется на два самостоятельных производства: ткацкое и красильно-аппретурное.

Ткацкое производство в свою очередь может быть разделено на три части: 1) приготовление утка, 2) приготовление основы и 3) собственно ткачество.

Шелк-сырец и крученый шелк поступают на ткацкую фабрику в мотках, и потому первой операцией является перемотка шелка с мотков или на уточные шпули, или на сновальные катушки. Перемотка на уточные шпули производится на шпульных машинах с мотовилами наверху машины.

Приготовление основы сложнее. Первой операцией является также перемотка, которая производится на мотальных машинах типа тех машин, которые применяются и в шелкокрутильном производстве для перемотки грежи на катушки. Шелк на катушках поступает на перегонную машину, где перегоняется на сновальные катушки, на которых и поступает на раму сновальной машины.

Последняя, как и в хлопчатобумажном производстве {см. XLV, ч. II, 576, прил., 32/34) состоит из 3-х частей: 1) рамы с катушками, 2) берда, через которое пропускаются нити основы, 3) барабана, на который наматывается основа.

Сновальные машины для шелка отличаются легкостью конструкции. Наибольшее распространение имеют сновальные машины с большим барабаном завода Дидерихс, а также машины завода Рюти в Швейцарии; последний строит машины с небольшим барабаном.

Основа с барабана перегоняется на ткацкий навой, который поступает в проборное отделение. Основа пробирается в ремиз и бердо.

Шелковые основы не шлихтуются и для придания нити гладкости и большей крепости протираются от поры до времени воском во время работы на ткацком станке. Производство самой ткани осуществляется на ткацком станке.

В шелковом ткачестве, в особенности в производстве дорогих фасонных тканей, в большей мере, чем в ткачестве других волокон, сохранился ручной станок; так, во Франции на 55 000 механических ткацких станков работает приблизительно 25 000 ручных. В Японии и в Китае число ручных станков еще более значительно.

Современный механический шелкоткацкий станок в основном не отличается от ткацкого отанка для других волокон (см. XLV, ч. II, 717 сл. и 576, ярил., 41 сл.). Существенным отличием является: 1) помещение основы на отдельной станине, которая обычно бывает несколько отнесена от станины станка, 2) регулятор особой конструкции для набора готовой ткани, связанный в своем действии с подачей основы и регулирующий навивание ткани в зависимости от хода основы, 3) более легкая конструкция стайка, обусловливаемая тониной и легкостью материала.

Помещение основы на отдельном навое, а следовательно увеличение расстояния между навоем основы и ремизом — необходимо в целях наилучшего использования растяжимости шелковой нити, а следовательно, и уменьшения числа обрывов основных нитей. Необходимость сложного, так называемого компенсационного регулятора объясняется тониной шелковой нити и строгими требованиями, которые предъявляются к шелковым тканям. Автоматические станки начинают получать распространение для производства полушелковых тканей, в ткачестве же чистого шелкового товара они почти не находят применения. Ширина шелкоткацкого станка определяется шириной товара. В шелковом ткачестве для производства мелкоузорчатого товара применяются каретки, для фасонных тканей — машины Жаккарда. Ввиду исключительной тонины шелковой нити, а также высокой стоимости шелка и шелковых тканей, число оборотов ткацкого станка ниже, чем в ткачестве других волокон, и обыкновенно не превышает 120—130 в 1'.

Большое распространение в шелкоткацком производстве для привода станков получили одиночные моторы. Выпуск доброкачественного товара требует хорошего освещения, которое легко достигается при одиночном приводе станков.

Суровая ткань поступает в браковочное отделение, просматривается, бракуется, очищается с помощью щипчиков от узелков и концов нити, жирные и масляные пятна удаляются бензином, после чего ткань в числе нескольких кусков накатывается на скалку и поступает в отделочное пли красильное отделения.

Товар, поступающий в первое отделение, направляется на газовую палильную машину, на которой он, пробегая над сильным пламенем газовых горелок, очищается от пуха, заусенцев, торчащих волокон; все эти части сгорают, и товар получает гладкую поверхность.

Вслед за опаливанием следует подклейка аппретом, причем ткани с подклейкой с одной стороны предварительно пропускаются через каландр для расплющивания основы и утка и придания ткани достаточной плотности, для удержания аппрета на одной стороне. При подклейке одной стороны ткани, последняя протаскивается по столу, и аппрет наносится на нее тонким слоем. При двухсторонней подклейке ткань пропускается между двумя вальцами, покрытыми резиной или войлоком. Нижние вальцы погружаются в корыто с аппретом и захватывают его. Давлением вальцов аппрет вдавливается в ткань.

Составы аппрета весьма разнообразны. В качестве проклеивающих веществ применяются: картофельная или пшеничная мука, декстрин, трагант, аравийская камедь и др.; в качестве смягчающих — воск, глицерин, парафин, касторовое масло и др.

Подклеенный товар поступает на сушильный барабан. После подклейки и просушки товар получает жесткость. Для смягчения последней он поступает на мягчильную машину, представляющую собой несколько пар деревянных валиков с насаженными на них медными кнопками.

Так как после сушки товар садится по ширине, то для восстановления его правильной ширины и усадки по длине товар поступает на шпан-раму, на которой захватывается с обеих сторон зажимами и пропускается через всю машину. Одновременно подсушивается. Подсушивание производится угольной, газовой или электрической печью.

Пройдя ширительную раму, товар поступает на каландр для уплотнения его и придания ткани гладкой блестящей поверхности. Каландр состоит из нескольких пар вальцов, из которых один стальной, нагреваемый обычно паром, второй — покрыт бумагой. Стальной имеет большую окружную скорость, чем бумажный, что повышает трение товара о поверхность каландра. После каландра шелковый товар обычно пропускается вторично через мягчилку.

Последней операцией является гидравлический пресс, под действие которого товар поступает в сложенной форме, будучи переложен стальными и кар тонными листами.

Шелковые ткани в отношении построения их (переплетения), а также в отношении сырья и характера отделки весьма разнообразны. В шелковых тканях встречаются все главные виды переплетений: тафтяное, саржевое, атласное и их производные; большое распространение также имеют мелкоузорчатые и фасонные ткани (см. XLV, ч. II, 571/78).

Среди тканей тафтяного переплетения следует отметить: тафту - основа крученый шелк 24/28 и 20/22, 40—60 ниток на 1 см, уток трам 28/30 с 50—70 прокидками на 1 см.; гро - с различными добавлениями, гро до напль, гро де тур, гро грен и т. д., плотные костюмные ткани тафтяного переплетения — основа крученый шелк крашеный, уток также крашеный крученый в 2, 3, 4 до 8 нит. Креповые ткани — креп де шинь, креп тафта, креп марокен и др. – основа грежа 16/18, 140 -240 ниток на 1 см, уток — креп различной крутки 24—40 прокидок на 1 см., работается в 2-х ширинах, узкий 55 см, широкий 100—110 см.

Ткани саржевого переплетения: круизе, сатин де Лион, трехремизная саржа для шалей, левантин — четырехремизная саржа. Основа и уток — крученый шелк титра 22/24 - 28/32. Сюра — 8-ми ремизная саржа. Основа — крашеные денье 28/30, 110 ниток на 1 см, уток трощеный 28/30—55 прокидок.

Ткани саржевого переплетения, получившие большое применение в качестве подкладочного товара, работаются часто хлопчатобумажным утком: саржа мужская крашеная — основа 28/30, 72 ниток на 1 см., уток 32 при 38 прокидках.

Сюра полушелковая — 6-ти ремизная саржа, основа грежа 13/15, 72 нит. на 1 см, уток № 36 при 36 прокидках на 1 см.

Радоме — основа грежа 13/15, плотность 80 нит. на 1 см. Уток хлопчатобумажный № 36 при 38 прокидках, работается на 12 ремизках.

Весьма разнообразные шелковые ткани атласного переплетения:

Пятиремизный сатин принцесс — основа или грежа 13/15, 16 18 или крученый шелк 28/30, плотность 80 нит. на 1 см, уток трощеный 28/30 при 50 прокидках на 1 см.

Сатин мервелье — семпремизный сатия, основа крученая крашеная 24/26, плотность по основе 110—150 нит., уток супль 28/30 трощеный, 60 прокидок на 1 см.

Сатин мируар — восьмиремизный, основа крученая крашеная 28/30, плотность 150 нит., уток 28/30 вареный, 50 прокидок на 1 см.

Все три сатина употребляются как плательный товар.

Сатин либерти для отделки — основа грежа 13/15, плотность 80 нит., уток бур-де-суа 100/1 при 40 прокидках на 1 см., работается на 7 ремизках.

Сатин либерти для подкладки — основа грежа 18/20, 20/22, 120—170 нит. на 1 см, уток бур-де суа 100/1, при 48 прокидках на 1 см. Переплетение семиремизное.

Сатин либерти для платьев — основа грежа 16/18 или 20/22, плотность 100—160 нит. на 1 см. Уток бурде-суа 100/1 или 140/2 при 50 прокидках на 1 см, работается 8-ми ремизным атласом, более тяжелые сорта — 12-ти ремизным.

Большую группу составляют полушелковые подкладочные сатины — основа обычно крашен, крученый шелк 20/22—28/30, плотность 90-160 нит., уток хлопчатобумажная пряжа № 32, 36, 60/2 при 36—60 прокидках на 1 см.

Фасонные ткани, работающиеся на машине Жаккарда, известны под названиями: дама, дамассе также весьма разнообразны. Более дорогие сорта дама работаются из крашеной основы 24/26—28/30, плотность до 200 нит. на 1 см, уток трощеный крашеный 28/30 на 1 см, 40—60 прокидок. Переплетение фона ткани обычно атласное или саржевое. Иногда работается утком разных цветов, в таком случае на многочелночных станках.

Дешевые сорта работаются в виде полушелкового товара из грежи 13/15, плотность 90 нит. на 1 см, уток — хлопчатобумажная пряжа 36/1 с числом прокидок 35—40 на 1 см. Ткань красится, в полотне применяется в качестве подкладочного товара.

Ткани броше с заработанным фасонным утком работаются всеми тремя основными переплетениями: гро де тур, круазе, атлас. Дорогие мебельные ткани, брокаты, работаются золотой или серебряной канителью.

В группе ворсовых шелковых тканей: бархата, вельвета и др., различают в отношении переплетения гладкий бархат и фасонный, в отношении обработки ворса — бархат с целым ворсом, с резаным ворсом. Ворсовые ткани работаются 2-мя основами: грунтовой и ворсовой, и 2-мя утками. Плотность по основе 60—84 нит. на 1 см, число перекрытий ворсовым утком на 1 см от 7—15.

Штучный товар: платки головные и шали для покрытия плеч работаются разных размеров, обычно с жаккардовым рисунком в несколько цветов на фоне тафтяного, саржевого или атласного переплетений, обшиваются бахромой или окаймляются незаработанными в ткань концами утка и основы.

Шарфы бывают: креповые, саржевые, поплиновые, дамассе, вуалевые; в отношении заправки работаются как соответствующие ткани, обычно с каймой, иногда обшиваются бахромой.

Литература: Анучин, С. А., «Шелковая промышленность СССР», М., 1925; Галкин, Н. Я., «Шелкопрядепие», М., 1927, изд. Московского текстильного института, «Товароведение» под ред. Я. Я. Никитинского и П. Петрова, М., 1924; «Технико-Экономический Вестник», т. V, №№ 5 и 6, т. VI, №№ 6 и 7, М., 1925 и 1926; Chittick, J., «Silk Manufacturing and its problems», New-York, 1913; Colombo, G., «Sunto delle lezioni di merceologia dei bozzoli е della Seta», Milano, 1917; Rosenzweig, Serivalor, А., «The valuation of raw silk», New-York, 1917; Seem, W. Р., «Raw silk properties classification of raw silk and silk throwing», New-York, 1922; Silbermann, Н., «Die Seide, ihre Geschichte, Gewinnung und Verarbeitung», 2 Bände, Dresden, 1897; Schober, I., «Seide und Seidenwaren», Leipzig. 1927. Журналы: «Известия текстильной промышленности и торговли», М., с 1922 г.: «Текстильные новости», М., с 1925 г.; «Melliand Textilberichte», Heidelberg. «Die Seide», Krefeld; «Silk», New-York.

В. Линде.

| Номер тома | 49 |

| Номер (-а) страницы | 414 |