Шерстобитное дело

Шерстобитное дело. Все шерстяные изделия изготовляются или в виде тканей, образующихся переплетением нитей (см. шерстяное производство), или же в виде войлочных изделий, получающихся при переплетении свободных волокон шерсти. Получение шерстяных валяных изделий и составляет задачу шерстобитного дела, или, как его принято называть в настоящее время, «валяльно-войлочного производства».

Шерстобитное дело получило свое название от ручного трепания — разделения и вспушивания шерсти, почти оставленного в настоящее время ввиду механизации процесса трепания и чесания. Это в свою очередь позволило в производстве валяных изделий употреблять не только осеннюю шерсть и поярок (шерсть, состриженную с ягнят), но и шерсть весенней стрижки.

Продуктами шерстобитного дела являются следующие войлочные изделия: валяная простая и фетровая обувь (сапоги и боты), строительные, седельные, подхомутные, подошвенные, бурочно-обувные, драпировочные и технические войлоки и шляпы (фетровые).

Шерстобитное дело можно разделить на следующие его виды: 1) производство валяной обуви (ручное и механизированное), 2) производство войлоков (ручное и механическое) и 3) механическое производство шляп.

1. Производство валяной обуви можно подразделять на следующие процессы: 1) битье (вспушивание) шерсти или его заменяющее механическое трепание, расщипывание, чесание шерсти, 2) образование первоначальной формы и свойлачивание колпаков для валяной обуви, 3) крашение колпаков. 4) валка (стирка) колпаков, 5) исправление, насадка на колодки, 6) промывка, сушка и окончательная отделка валяной обуви.

Смешивание шерсти производится ручным способом (см. шерстяное производство). Введение в смеску тех или других сортов различных видов шерсти обусловливается требуемыми от изделий свойствами, а также и рыночной ценой на них. Для производства валяной обуви употребляются все сорта грубой и полугрубой шерсти с добавлением в грубые двойные сапоги зольной шерсти, главным образом коровьей (зольная шерсть получается на кожевенных заводах с кож убитых животных путем их «золки» в известковом растворе; см. XXIV, прил. кожевенное производство, 2/3).

Валяная обувь обычно состоит из двух слоев шерсти: лучший идет на лицо, а худший — на изнанку.

Примерный состав смески:

Верхний слой.

Русской шерсти местных деревенских пород 40%

Поярка и осенней тушинской, русской и малич 40%

Весенней русской и горской 10%

Коровьей двухмоечной шерсти 10%

100%

Внутренний слой.

Весенней русской и кавказской шерсти 50%

Орловой шерсти 30%

Клока и разного отбора низшего качества от различных видов грубой шерсти, взятой для верхнего слоя 10%

Коровьей двухмоечной шерсти 10%

Лучшие сорта валяной обуви (фетровый сапог и фетровые боты) работаются из смески короткой мериносовой шерсти (аппаратного или суконного кордного типа), французских гребенных очесов, а также козьего, заячьего и кроличьего пуха.

Примерный рецепт смески:

I. Козьего очищенного от грубого волоса пуха 50%

Французских гребенных мериносовых оческов 50%

II. Козьего очищенного от грубого волоса пуха 50%

Мериносовой короткой аппаратного типа шерсти 20%

Французских гребенных оческов 30%

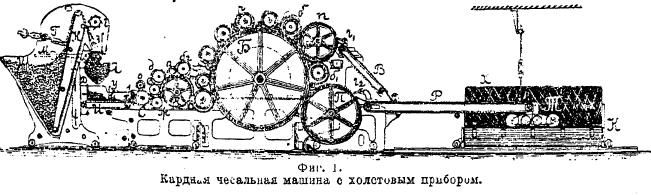

Фиг. 1. Кардная чесальная машина с холостым прибором.

Трепание, расщипывание и кардное чесание шерсти и — при ручной обработке — битье (вспушивание и разделение) шерсти. В настоящее время в районах, где сосредоточено валяльно-войлочное производство, почти везде устроены шерсточесальные заведения; в них шерсть разрыхляется на трепальных и щипальных машинах и расчесывается на кардных чесальных машинах, работающих от механического привода.

Сущность и цель процессов трепания, расщипывания и кардного чесания в суконном производстве и в производстве валяной обуви и войлоков одинаковы. Кардо-чесальная машина в валяльно-войлочном производстве представляется одною машиной (фиг. 1), состоящей из самовеса, авантрена и одного барабана с принадлежащими ему рабочими органами. Снимаемая с пеньера вата наматывается особым ватным прибором на барабан в виде холста определенной длины и веса.

В местах, удаленных от шерсточесальных заведений и в особенности кустарями-одиночками, до сего времени применяется ручное вспушивание — «битье» шерсти, которое заменяет приготовительные операции и кардное чесание шерсти при механической обработке, но, конечно, несовершенно. Для свойлачивания необходимо самое полное разделение и перемешивание всей массы шерсти, и на кардных машинах происходит более полное разделение и более равномерное перемешивание коротких и длинных волокон и более равномерное распределение их по сравнению с ручным способом обработки.

При ручном битье шерсти основными рабочими приспособлениями являются решетка, лучок со струной и боек. Решетка располагается обычно около стены и одним концом прикрепляется к ней, а другим веревками подвешивается к потолку. Лучок состоит из гладкого шеста длиной в 1,5—2 метра и двух прикрепленных к нему по концам выступов («кобылок»), между которыми натянута струна из бараньих кишок. Лучок подвешивается к стене; боек делается из твердого дерева и служит для натягивания и отпуска струны, производящей удар по шерсти, ее встряхивание, разделение и вспушивание.

Работа осуществляется следующим образом. Шерсть накладывается на решетку, и работающий берет в одну руку лучок, располагая его стругу над шерстью, а другой рукой бойком ударяет по струне, которая, приходя в колебательное движение, бьет по шерсти и тем самым ее встряхивает. Сообщенный волокнам удар заставляет их выпрямляться и тем самым разделяться. При битье-трепании частицы сорных примесей проваливаются через решетку. За 10—12 часов работы шерстобит может набить до 8 кг шерсти. Работа на лучке очень тяжела и сопровождается выделением из шерсти большого количества пыли (см. профессиональные болезни, XXXIII, 601/02).

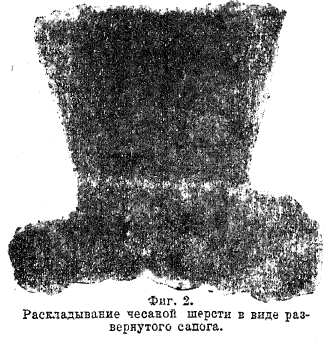

Образование первоначальной формы и свойлачивание колпака для валяного сапога. Шерсть, вспушенная после битья или поступившая в виде ваты с кардо-чесальной машины; раскладывается для образования первоначальной формы следующим образом: рабочий-катальщик берет холст длиной в 5—6 метров, чаще всего льняной, раскладывает его на столе и обрызгивает водой. На смоченную поверхность холста накладывается ровным слоем чесанная или битая шерсть для верхнего слоя в таком количестве, какое требуется для одного «выворотного» сапога. Положенный слой имеет форму развернутого сапога, разрезанного вдоль переднего сгиба голенища через носок и подошву до пятки (см. фиг. 2).

Фиг. 2. Раскладывание чесаной шерсти в виде развернутого сапога.

Этот слой шерсти носит название полки. Одна половина ее настилается несколько больше другой, что необходимо для дальнейшего свертывания полки в форму валяного сапога. Размеры полки даются в 2,5—3 раза больше готового сапога, так как при дальнейшей обработке они постепенно уменьшаются в своих размерах, становясь более плотными. Таких полок на холст раскладывается несколько штук, после чего холст вместе с настланными на него полками свертывается спиралью в рулон (трубку), носящий название «кубарь». Для свойлачивания колпака при ручной работе кубарь катается по столу, будучи придавливаем руками работающего. Иногда кубарь укатывается на полу ногами. В том и другом случае стараются возможно равномернее распределять давление по всей поверхности кубаря.

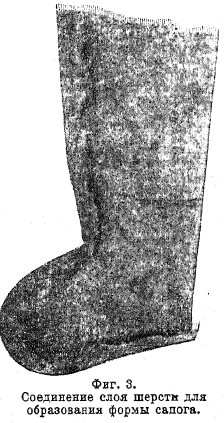

Фиг. 3. Соединение слоя шерсти для образования формы сапога.

При таком катании шерсть свойлачивается и изготовляемое изделие постепенно уплотняется от сближения между собой взаимно перемещающихся под давлением волокон. Прокатав некоторое время кубарь руками или на машине, работающий развертывает его, поправляет все не ровности в полке, иногда добавляет на слабые места шерсть, снова закатывает полки и начинает опять катать. Полки в течение катки просматриваются 3—4 раза. Когда полки уплотнятся до требуемой плотности, кубарь развертывают, полки снимаются с холста, выравниваются путем ощипывания, складываются вдвое (меньшая половинка накладывается на большую), и выступающая часть нижней половинки загибается на верхнюю (фиг. 3). Места соединения смачиваются водою и притираются доскою, благодаря чему обе половинки как бы срастаются, отчего и данная операция получила название «сращивания полки». Так получается колпак в виде шерстяного чулка, напоминающий форму сапога, но по размерам вдвое больший. Для предотвращения сращивания самого сапога внутрь его вкладывается лекало, вырезанное из холста. Полученные таким образом колпаки вновь выкладываются на холст, закатываются в кубарь; процесс «катки» продолжается до тех пор, пока завернутая складка в колпаке не будет достаточно прочно соединена с остальной массою шерсти. После этого кубарь развертывают, и на места, особо подвергающиеся изнашиванию (подошва, пятка, носок), накладывается слой шерсти для верхнего слоя. Завернув колпаки вместе с холстом в кубарь, их вновь подвергают уплотнению на катальной или уплотняющей машине. При ручном производстве уплотнение колпаков производится руками. При этом уплотнения положение кубаря меняют 6—8 раз, с целью сообщения ему требуемого уплотнения и сосредоточения шерсти в отдельных местах изготовляемых колпаков. Уплотнение колпаков считается законченным тогда, когда они могут по своей крепости выдержать все предстоящие испытания при дальнейшей обработке. После окончательного первого уплотнения колпаки вывертываются лучшим слоем наружу; такого рода сапог носит название «выворотного».

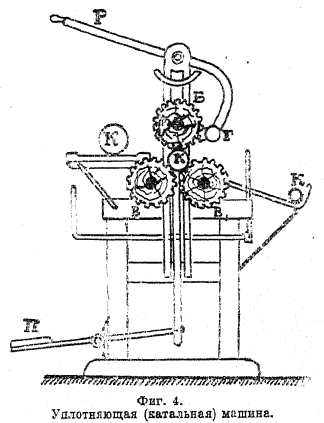

Фиг. 4. Уплотняющая (катальная) машина.

Производительность одного катальщика составляет в среднем за 8 часов ручной работы три пары мужских тонких сапог. Половина этого времени затрачивается на самую тяжелую работу — катку.

В настоящее время во многих местах перешли от ручной катки на механическую, осуществляемую на машине, сконструированной по типу машины завода Квадэ техником Поляковым (фиг. 4).

Машина эта состоит из двух рифленных валиков В и В1 вращающихся в одну сторону, и третьего верхнего рифленого валика Б, вращающегося свободно в подшипниках, перемещающихся вверх и вниз и соединенных с педалью П. Четвертый валик Г лежит свободно в ручке Р. Работа осуществляется следующим образом. Кубарь К кладется на столик; педалью П верхний вал В поднимается, кубарь К скатывается на валы В и В1. После этого вал В опускается и машина пускается в ход. Валы В и B1 при своем вращении рифлеными выступами увлекают кубарь под верхний рифленый вал Б, который давит и уплотняет изделие, заменяя ручную катку. Валик Г предотвращает выскакивание кубаря К. Продолжительность катки или первой валки (уплотнения) в машине составляет от 1 до 3 минут. После катки колпаки обычно идут на склад.

Крашение колпаков. Со склада сухие летом и мерзлые зимой колпаки натурального черного и серого цвета поступают в вальное («стиральное») отделение, все же остальные колпаки идут в красильное отделение. Окраска производится в деревянных баках вместимостью около 1500 литров воды. Вода подогревается паром до 60-70°С, а затем в нее вливается разведенный в отдельной посуде краситель. Обычно употребляют кислотные красители, расходуя их в количестве от 2 до 5% к весу чесаной шерсти, употребленной на изготовление колпаков. Далее ванна доводится до кипа. Крашение продолжается от 1 часа 15 минут до 1 часа 30 минут. После окрашивания и промывки из колпаков удаляют избыток воды в центрифугах или укладывая на решетки для стекания.

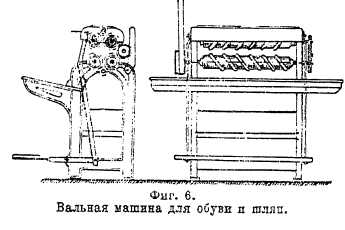

Фиг. 6. Вальная машина для обуви и шляп.

Крашеные и натурального цвета колпаки идут в стиральное отделение (в окончательную или вторую валку, пли второе уплотнение). Здесь колпаки, прежде всего, кладутся в бак с раствором серной кислоты крепостью 4—6° по Боме. При воздействии раствора серной кислоты создаются более благоприятные условия для перемещения волокон шерсти при окончательном уваливании. Продолжительность пребывания колпаков в растворе серной кислоты подлежит еще научному изучению и установлена на местах до 12 часов, что является слишком продолжительной обработкой, которая должна определяться в среднем в 7 часов.

Рис. 5

Валка или стирка колпаков. Пропитанные раствором серной кислоты, колпаки подвергаются окончательному уваливанию, называемому в практике стиркой. При ручном способе обработки стирка производится на скамейках, установленных по обе стороны вмазанного в низкую печку котла (в котором подогревается вода). Скамейки наклонены в сторону котла для стока воды. Процесс окончательного уваливания – стирки – сапога идет следующим образом: колпак замачивается в горячей воде в котле, затем работающий «стиральщик» свертывает его кубарем – спиралью и катает на скамейке руками, напоминая движениями стирку белья (отсюда и название — стирка сапога). Каждый колпак стирается отдельно и в холст не завертывается. На фиг. 5 представлены необходимые инструменты кустаря-стиральщика. Таким образом, все время смачивания в горячей воде и меняя положение колпака, стиральщик при ручной стирке – валке, уваливая его, придает ему необходимые форму и размеры. Перед тем, как сапог уваляется до размеров, которые он должен иметь в готовом виде, он подвергается раскатке на «чиже», который закладывается в носок сапога; носок раскатывается вальком, подобно тому, как катается белье. Затем на валике вальком раскатывается голенище. После раскатки окончательно изготовленного колпака стиральщик, засунув руку в голенище, трет сапог о «рубчатку», сглаживая тем самым все неровности и окончательно выравнивая сапог по плотности. После этого сапог насаживается на колодку и еще раз обтирается на тупой рубчатке. Затем с сапога пемзой счищаются торчащие волоски, и поверхность его делается гладкой. Производительность ручного стиральщика составляет 1,5 пары в 8 часов. При механизированном способе стирки обычно труд стиральщика разделяется на несколько операций, и самый процесс окончательной валки выполняется машиной системы Квадэ, представленной на фиг. 6. Рабочими частями этой машины являются два нижних и два верхних вала, получающих движение от привода и вращающихся в одном направлении. Как верхние, так и нижние валы имеют спиральные и жестко сидящие на валах кольца. Верхние валы при помощи педали и рычагов могут подниматься вверх. Работа осуществляется следующим образом. Смоченный в растворе серной кислоты колпак дополнительно смачивается в горячей воде в баке, поставленном под валами машины; затем он свертывается в маленький кубарь и кладется под приподнятые педалью верхние валы. После этого валы опускают, и машина пускается в работу. Опытные рабочие закладку и выемку кубарей производят на ходу машины. Движущиеся рабочие валы машины, производя давление на кубарь, своими кольцами приводят его в движение. Непрерывное давление на волокна колпака производят их перемещение или уваливание. Благодаря винтовой посадке колец на валах кубарю сообщается давление во всех направлениях. В машине Квадэ, как и при ручном способе стирки, приходится производить перекладку колпака до 20—30 раз, что необходимо для более равномерного и правильного уплотнения колпака и сосредоточения в отдельных его местах необходимой массы шерсти. Производительность одной четырехвальной машины системы Квадэ составляет 8—10 пар мужских сапог в 8 часов.

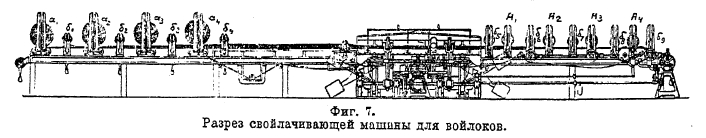

Фиг. 7. Разрез свойлачивающей машины для войлоков.

Промывка, сушка и отделка валяных сапог. Окончательно сваляный сапог надевается на колодки, исправляется, моется в холодной воде рукой и мочалкой, ставится для отекания воды вверх головкой и на колодках сушится в специальных печах. Вынутый из сушилки, сапог снимается с колодки и чистится более мелкой пемзой, после чего сапог очищается щеткой от мелкой пыли, смазывается деревянным маслом для придания более чистого и яркого цвета, голенище ровно обрезается, каждая пара вверху сшивается, клеймится и пакуется для продажи.

Кроме вальной машины, механизация в валяльном отделении коснулась: 1) рубчатки, которая теперь делается в виде вращающегося диска с находящимися на его поверхности наклонно посаженными рубцами-выступами, которые и создают рубчатую поверхность; 2) пемзовки, замененной вращающимся пемзовым кругом, и 3) щетки, устроенной в виде вращающегося щеточного круга. Все эти мероприятия повышают производительность одного рабочего по валяльно-отделочному отделению в два раза, доведя ее до 3-х пар в 8 час.

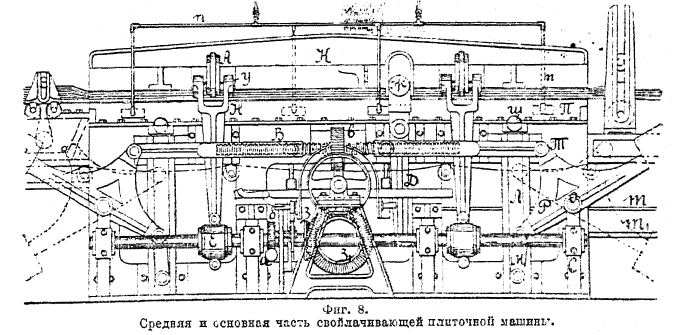

Фиг. 8.

2. Ручное и механическое изготовление войлоков. В производстве войлоков все подготовительные операции с шерстью, как то: битье шерсти при ручном производстве, трепание, расщипывание, кардное чесание шерсти при механическом производстве, не отличаются от тождественных процессов в производстве валяной обуви.

Для изготовления войлоков употребляется, в зависимости от назначения войлока, мериносовая шерсть, камвольные мериносовые очесы, грубая и полугрубая овечья шерсть осенней и весенней стрижки, поярковая шерсть (шерсть ягнят), козий и заячий пух, низкокачественная зольная шерсть (коровья, конская, собачья) и угары шерсти.

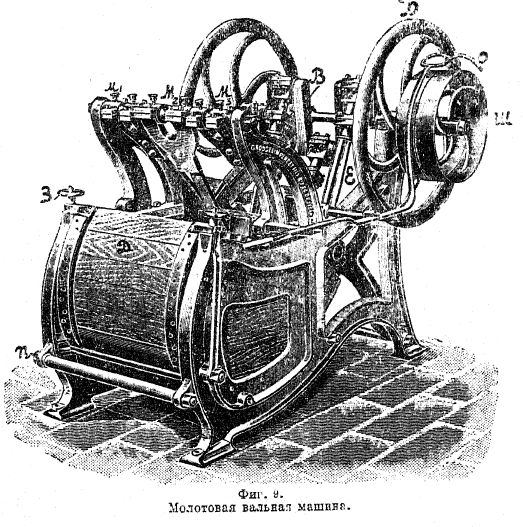

Фиг. 9. Молотовая вальная машина.

Строительный войлок должен хорошо сохранять тепло, выдерживать незначительное натяжение. Быть мало подверженным гниению и абсолютно несамовзораемым. Смеска шерсти для строительного войлока такова: грубой шерсти – 30%, шерсти самого низкого качества – 55% и угаров – 15%.

Седельный войлок (для седел) должен иметь большую плотность, хорошо противостоять истиранию и вместе с тем быть довольно мягким. Состав смески шерсти для него установлен следующий: грубой шерсти — 65%, шерсти низкого качества — 20%, угаров — 15%.

Подхомутный войлок должен быть мягким, иметь небольшую толщину, обладать большою связанностью и прочностью. Смеска для него состоит из шубой шерсти (60%) и шерсти низкого качества (40%).

Подошвенный войлок должен быть хорошо увален и водонепроницаем. Для сообщения водонепроницаемости его обрабатывают веществами, повышающими водонепроницаемость шерстяных изделий. Смеска состоит из грубой шерсти (65%), оческов (30%) и короткой шерсти (5%).

Бурочно-обувной войлок предназначается для пошивки теплой зимней обуви.

Драпировочный войлок заменяет ткань. Он должен быть очень тонким, крепким и с внешней стороны ничем не отличаться от сукна. Для его выработки употребляется мериносовая шерсть и ее гребенные очесы.

Технический войлок для кардоленты вырабатывается из смеси мериносовой шерсти, высоких сортов короткой кроссбредной шерсти, мериносовых и кроссбредных оческов.

Свойлачивание и валка войлоков. Ручное производство войлоков идет следующим образом. Шерсть, расчесанная на кардной машине или разрыхленная шерстобитом, укладывается на холст совершенно равномерным слоем, смачивается подогретым до температуры 50°С раствором серной кислоты в 2—3° по Боме и закатывается вместе с холстом в рулон. Занимаемая шерстью площадь должна быть больше площади подлежащего изготовлению войлока. Сидящий на лавке рабочий укатывает ногами холст со слоем шерсти, скатанный в рулон, и в процессе укатывания время от времени, раскатывая холст, поправляет все неровные места; в некоторых случаях на слабые места добавляется шерсть. Войлок катается — уваливается — до тех пор, пока не будет окончательно свален. Готовые войлоки бывают следующих размеров и веса — строительный войлок: длина – 2 м, ширина — 1,2 м, вес — 1,2 кг; седельный: длина — 2 ½ м, ширина — 1,2 м, вес — 4 кг; подхомутный: длина — 2 ½ м, ширина — 1,2 м, вес — 2,5 кг.

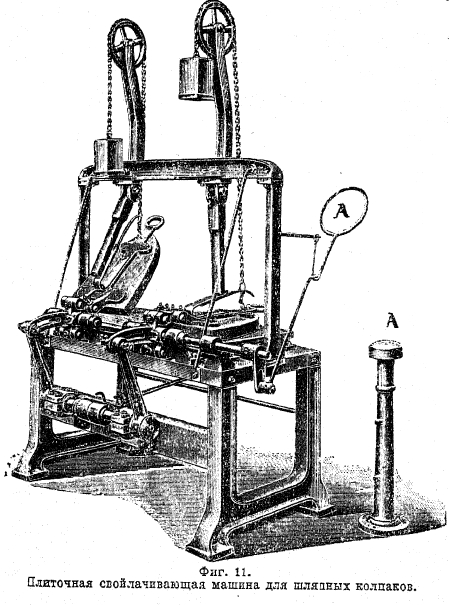

Фиг. 11. Плиточная свойлачивающая машина для шляпных колпаков.

Бурочный кавказский войлок изготовляется следующим образом. Шерсть раскладывается в виде круга, смачивается теплой водой, закатывается в рулон и подвергается валке до тех пор, пока уваливание не сделается заметным. Затем войлок раскатывается, и на увалявшийся слой накладывается слой длинной косичной полугрубой блестящей шерсти.

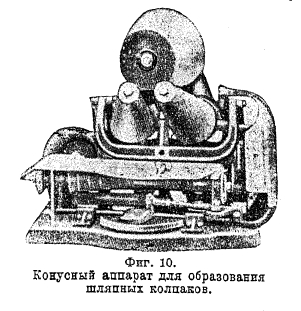

Фиг. 10. Конусный аппарат для образования шляпных колпаков.

Холст снова скатывается, и процесс валки продолжается далее, пока длинная шерсть не приваляется, а войлок не получит требуемого уплотнения. После этого длинные свисающие косички расчесываются, в середине круга прорезается отверстие для головы, круг в одном месте разрезается, вытягиваются плечи, и бурка готова.

В механическом производстве войлоков употребляется свойлачивающая машина, в разрезе представленная на фиг. 7 и в главной рабочей части на фиг. 8.

В данной машине одновременно можно производить свойлачивание четырех войлоков, для чего слева устроены сматывающие, а справа наматывающие приспособления. Валики a1, а2, а3, а4 представляют собой холсты из шерсти, поступающие с холостого прибора кардо-чесальной машины. Валики А1, А2, А3, А4 служат для сматывания подвергнувшихся свойлачиванию холстов. Валики б1—б9 служат для сматывания и наматывания полотен, движущихся вместе с шерстью. Шерсть в виде отдельных холстов располагается между полотнами, разделяясь ими. Сматывание, движение, свойлачивание и наматывание холстов происходит периодически. Основными рабочими органами свойлачивающей машины является верхняя плита К и нижняя плита П (фиг. 8). Первый период работы машины заключается в поднятии плиты К. Винт в, получая движение от приводного ремня через червячное колесо, начинает вывертываться из нарезок В в тягах Т, удаляя тяги Т от червячного колеса и тем самым отклоняя рычаги Р, закрепленные шарнирно в точке о в положении, указанном пунктиром. Рычаг Р, опускаясь одним концом (с грузом), другим концом поднимает тягу М, соединенную с ползушкой Л, движущейся только вертикально. Ползушка Л начинает подниматься и шариком ш поднимает и плиту К. После этого поднятия плиты движение винтового колеса и всех связанных с ним частей прекращается, и плита К останавливается. Затем механически включается в работу правая часть машины с валиками А1-А2-А3-А4 и б5-б6-б7-б8-б9 (фиг. 7) и приводит в движение холсты и полотна в правую сторону, в результате чего холсты и полотна протаскиваются вправо на длину плиты К. После этого винт в получает обратное движение, и плита К опускается на находящиеся между нею и плитой П холсты шерсти и полотна их разделяющие. После останова винта в начинает вращаться вал с насаженными на него эксцентриками Е. Эксцентрики Е, при помощи тяги Н, приливов на ней У и прилива на плите А сообщают плите К колебательное движение вверх и вниз. С помощью шатуна Д с приливом Ж, движущимся в подковообразной выемке плиты К, сообщается плите К продольное движение. Колебательным движением плиты вверх и вниз и одновременно в горизонтальном направлении осуществляется процесс свойлачивания, который продолжается около 2,5 минут, после чего плита останавливается, и работа механизмов и машины повторяется, пока не будут подвергнуты обработке холсты по всей их длине. Свойлачивание (уплотнение) холстов идет исключительно за счет толщины холстов. Нижняя плита П делается внутри полой, и в нее вводится пар. Увлажнение и одновременное подогревание холстов производится перед входом их под плиту К в левой части машины. Минимальная производительность машины за 8 часов тонкими мериносовыми войлоками, весом около 600 г в кв. м, составляет около 250 кг. Размер машины определяется по длине в 10,5 м и по ширине в 3,5 м.

В механическом производстве войлоков после свойлачивающей машины войлоки передаются на молотовые вальные машины (фиг. 9) для окончательного уваливания, внешне выражающегося в сокращении длины и ширины войлоков. Работа этой машины заключается в следующем. Холсты, каждый в отдельности, собираются складками, перевязываются в 3—4-х местах крепкой крученой бичевой, через машинную дверку Д закладываются в машину, и она пускается в ход. Главный вал машины В, представляющий собою коленчатый вал, вращаясь, сообщает при помощи шатунов Е движение молотам, подвешенным на оси в подшипниках M1 , М2, М3, в результате которого молоты наносят периодические плавные улары войлокам, прижимая их к запертой уже дверке Д. Молоты подвешены и работают так, что от их ударов войлоки переворачиваются в машине, и удары распределяются по всей их массе. Уваливание холстов и превращение их в войлоки происходит под воздействием давления со стороны молотов, вызывающего взаимное перемещение волокон, облегчаемое наличием влаги и повышенною температурою среды, в которой уваливаются войлоки. Процесс валки продолжается в среднем около одного часа. Перед пуском машины войлоки смачиваются подогретым до температуры 55°С раствором серной кислоты крепостью 2—4° по Боме. Немного выше дверки Д устраивается трубка, подводящая теплую воду, вводимую в машину для промывки свал иных в ней войлоков. После того, как в войлоках достаточная плотность достигнута, машина останавливается, войлоки вынимаются, развязываются, раскладываются на столе и выравниваются путем вытягивания руками особо уваляных мест.

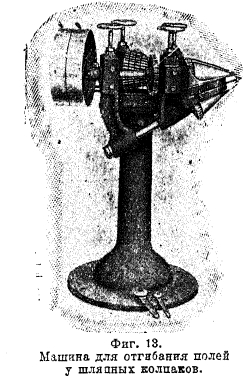

Фиг. 11. Машина для отгибания полей у шляпных колпаков.

Промывка, крашение и сушка войлоков. Промывка войлоков производится чаще всего в простой холодной воде с добавлением в нее кальцинированной соды для нейтрализации остающейся в войлоке после валки серной кислоты. Промывными машинами, как указано выше, служат те же молотовые вальные машины. Крашение производится лишь для некоторых сортов войлоков.

Просушивание войлоков производится на особых рамах, на которые войлоки натягиваются или накалываются и вместе с рамами вдвигаются в сушильное помещение и там сушатся в течение 3—4 часов при температуре 65°С. После этого войлоки вынимаются; в некоторых случаях их стригут, очищают и прессуют, а затем, как и в других случаях, упаковывают.

3. Механическое производство шляп. Шляпное производство является вполне механизированным производством и обнимает следующие процессы: смешивание шерсти, трепание шерсти, расщипывание шерсти, чесание шерсти на чесальных кардных машинах с конусным аппаратом, первое уплотнение шляпных колпаков, второе уплотнение шляпных колпаков, окончательное уваливание шляпных колпаков, карбонизация шляпных колпаков, крашение шляпных колпаков, промывка шляпных колпаков, исправление шляпных колпаков, ворсование шляпных колпаков, просушивание и декатировка шляпных колпаков, очистка шляпных колпаков, формовка шляп, окончательная отделка шляп (о ртутном отравлении в шляпном производстве см. санитария, XXXVII, 240).

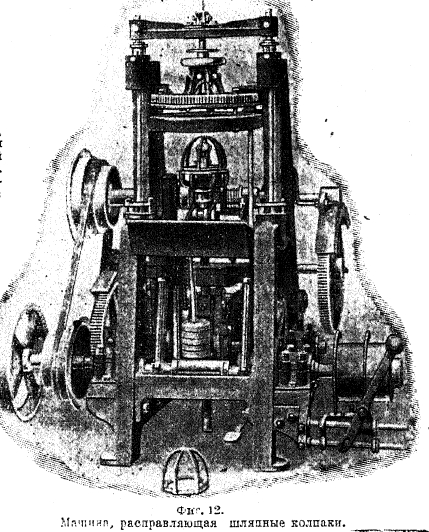

Фиг. 12. Машина, расправляющая шляпные колпаки.

Смешивание шерсти производится на машинах системы Квадэ, где происходит одновременно и первое разрыхление шерсти. Шерстью для выработки фетровых шляп является кроличий, заячий и козий пух, тонкая и короткая мериносовая шерсть и ее гребенные очесы. Трепание, расщипывание и замасливание шерсти производится обычным способом (см. шерстяное производство — суконное прядение). Чесание шерсти производится на кардочесальной машине обычного в основных органах устройства, но имеющей в конце конусный аппарат, который наматывает снимаемую гребнем с пеньера вату на два конуса, сложенные с зазором в 15 мм своими основаниями. Щель между основаниями необходима для разрезания полученной формы из шерсти на двух конусах одновременно на два колпака очень рыхлого строения (фиг. 10).

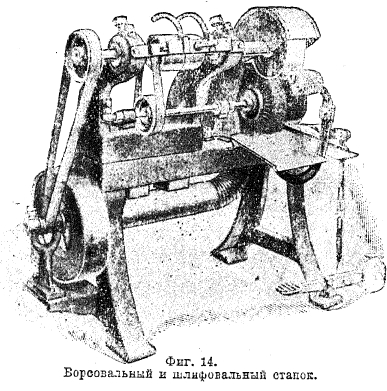

Фиг. 14. Ворсовальный и шлифовальный станок.

Первое уплотнение шляпных колпаков производится на плиточной свойлачивающей машине, которая имеет две плиты, расположенные одна над другой горизонтально (фиг. 11). Нижняя плита является неподвижной и чугунной, подогревается паром, проходящим через ее отверстия для увлажнения колпаков. Верхняя деревянная плита имеет колебательное движение в горизонтальной плоскости и при помощи пружины и подпорки прижимается к нижней плите, надавливая на колпак, снятый с конусного прибора и заложенный между этими двумя плитами. Внутрь колпака закладывается разделяющий холст, и, кроме того, сам он снаружи обертывается холстом. При колебательном движении верхней плиты колпак постепенно свойлачивается. Для равномерного свойлачивания необходимо время от времени колпак перекладывать. В общей сложности свойлачивание колпака продолжается около 5—8 минут. При машине имеется особое устройство для механической расправки впервые уплотненных колпаков.

Второе уплотнение, или валка шляпных колпаков производится с целью сообщения колпакам такой плотности и крепости, которые могли бы обеспечить колпакам сохранение их формы, несмотря на удары молотовальной машины. Этих машин имеется сейчас несколько систем, но большинство из них устроено по принципу четырехвальной машины системы Квадэ (фиг. 6). Колпаки, подвергавшиеся два раза валке, передаются для окончательного уваливания на молотовую вальную машину (см. выше). Продолжительность пребывания колпаков в молотовой вальной машине при валке их па растворе серной кислоты в 1,5—2° по Боме составляет 10—15 минут.

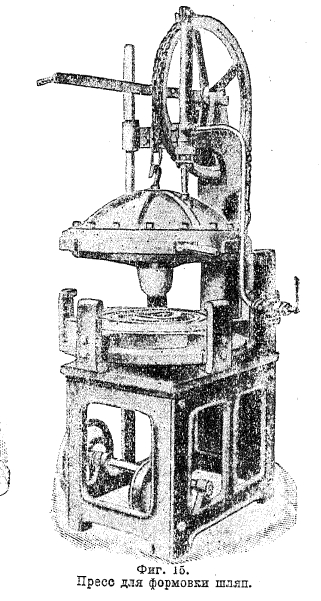

Фиг. 15. Пресс для формовки шляп.

После этого они промываются в теплой воде 45 минут. Одновременно в машину закладывается 100—120 колпаков.

Карбонизация промытых после валки колпаков производится путем пропитывания их в растворе серной кислоты крепостью около 4° по Боме. Затем избыток серной кислоты удаляется центрифугой и колпаки просушиваются в особых печах при температуре 110°С в продолжение 20—30 минут, в течение которых растительные примеси превращаются в углеобразные вещества.

Крашение. Получение окрашенных шляпных колпаков может производиться: 1) крашением шерсти в свободном состоянии и 2) крашением свалянных колпаков. Крашение шляпных колпаков совершенно одинаково по методу с крашением тканей, однако красители должны быть особенно стойки ко всем атмосферным явлениям и к свету. Крашение колпаков производится в красильном аппарате Эссера или в барках, подобных баркам для крашения пряжи в мотках. Свалянные, промытые и карбонизированные колпаки перед крашением нейтрализуются и промываются в тех же аппаратах Эссера, в которых они и красятся. (Описание аппарата Эссера см. шерстяное производство, ХLIХ, 509/10). Окрашенные шляпные колпаки обильно промываются водою в аппарате Эссера или в молотовых вальных машинах и после этого поступают на исправление.

Исправление шляпных колпаков необходимо производить вследствие того, что за время валки, карбонизации, нейтрализации, крашения и промывки шляпные колпаки приобретают форму, не отвечающую в полной мере необходимым размерам и моделям шляп. Промытые указанным способом и отжатые на центрифугах колпаки обрабатываются затем на колпачной разбивающей машине следующим образом (фиг. 12). Колпак надевается на нижнюю головку, в свою очередь, посаженную на медленно вращающийся и постепенно поднимающийся вверх в процессе работы вертикальный вал. Над нижнею головкою расположен колпак (оправка), совершающий частые движения вверх и вниз. При этих движениях верхняя оправка, действуя на колпак, постепенно насаживает его на нижнюю головку, и колпак тем самым расправляется. Поворачивание вала с головкой содействует более правильному исправлению шляпного колпака во всех направлениях.

После исправления полуотделанные колпаки поступают на машину для вытягивания полей. Эти машины представляются в виде конусного аппарата, образованного парой усеченных конусов, своими верхушками направленных к центру шляпного колпака (фиг. 13). Процесс отгибания полей основан на разности окружных скоростей, изменяющихся вдоль линии соприкосновения движущихся конусов. Разность скоростей в соответствующих точках конусов вызывает растяжение полотна колпака внизу в большей степени и к верхушке в меньшей степени. Это растягивание низа колпака и ведет к образованию полей шляпы. После отгиба полей шляпный колпак одевается на деревянную болванку и идет в сушильный декатировочный аппарат, где, будучи высушен при температуре сначала 65°С, а затем в сухом состоянии при температуре 100°С, приобретает стойкую форму. После этого фетровые шляпы поступают на ворсовальный станок.

Ворсование шляпных колпаков производится (лишь для некоторых специальных сортов фетровых шляп) натянутой на вращающиеся валики высокой медной кардной лентой. Работающий, подведя колпак для действия карды, вызывает образование на поверхности его начеса, или ворса. Не ворсующиеся же шляпы после высушивания и декатировки подвергаются сглаживанию и шлифованию, а затем очистке от пыли и мелких волосков. Ворсование и шлифовка осуществляются на станке, изображенном на фиг. 14.

После шлифовки и очистки на круглых щетках колпаки поступают в окончательную формовку на пресс.

Формовка шляп производится на гидравлическом прессе, который имеет две разъединяющиеся крышки (фиг. 15). Между этими крышками в углублении нижней крышки помещается чугунная болванка, по форме отвечающая форме шляп. В болванку вкладывается шляпный колпак, внутри которого помещают резиновый мешок, соединенный трубкой с водопроводом. Когда колпак заложен и крышки закрыты, открывают доступ воде в резиновый мешок, который под давлением ее расширяется и расправляет колпак, заставляя его плотно прилечь к поверхности болванки. После 15—20 минут пребывания в прессе колпак получает форму и вынимается, поступая дальше в окончательную отделку.

Окончательная отделка шляп заключается в целом ряде ручных операций, как-то: обрезке, обшивке полей, подшивке подкладки, нашивке лент, этикеток.

Н. Канарский и Ив. Жилкин.

| Номер тома | 49 |

| Номер (-а) страницы | 482 |