Шерстяное производство

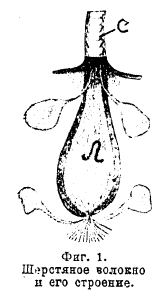

Шерстяное производство. Шерсть. Основным материалом, обрабатываемым в шерстяном производстве, является шерсть. Шерсть представляет собой волосяной покров, снятый с тела млекопитающего животного — овцы, верблюда, ламы, козы и других животных, имеющих меньшее значение в этом отношении. Шерстяное волокно или волос по своему происхождению представляет образование эпидермы кожи животного и может быть разделено на две главных составных части (фиг. 1) — стебель С и луковицу Л. Стебель С, находящийся над поверхностью кожи животного, состоит из трех слоев: внешнего чешуйчатого слоя, среднего коркового слоя и сердцевинного вещества в форме канала (сердцевины). Луковица Л является продолжением стебля, лежит в грушевидном углублении верхнего слоя кожи животного, служит для питания стебля и состоит из массы кровеносных сосудов и нескольких сальных желез. Последние вместе с потовыми железами выделяют жиропот, необходимый для предохранения волокна от действия воды, механических повреждений и прочих внешних воздействий (ср. волосы).

Фиг. 1. Шерстяное волокно и его строение.

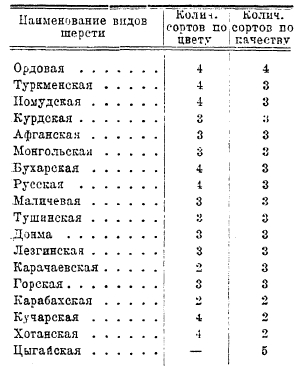

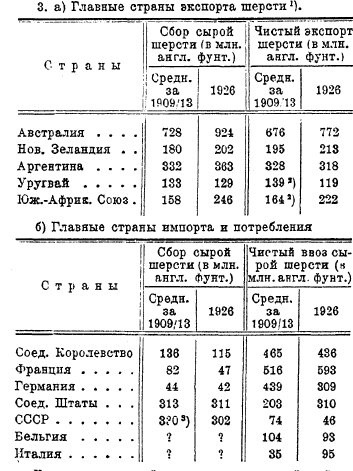

Из всех видов шерсти наибольшее промышленное применение имеет овечья шерсть — 80—90%. О строении руна, шерстинки, о сортах шерсти и жиропоте см. XXXIX, 406/09. Овечья шерсть, как по внешнему виду, так и по форме чешуек и сердцевинного канала, может быть разделена на три основных группы: тонкую, полугрубую и грубую. Главным представителем группы тонкой шерсти является мериносовая шерсть. Районами сбора мериносовой шерсти являются Австралия, южная Африка, САСШ, Южная Америка, Европа и некоторые другие страны. В СССР мериносовая шерсть в настоящее время собирается в небольшом количестве на северном Кавказе, в Сибири, в Крыму и отчасти на юге Украины. Характерным отличием мериносовой шерсти от других видов овечьей шерсти является наивысшая тонина, сильная извитость и правильная чешуйчатость. В производстве мериносовая шерсть применяется: 1) для целей гребенного (камвольного) и 2) для целей суконного (кардного) прядения (еще называемого аппаратным прядением). Для камвольного прядения употребляется наименее извитая и более длинная мериносовая шерсть (от 6 до 12 см и выше. Для суконного же прядения применяется наиболее извитая и короткая шерсть (до 4—6 см). Мериносовая шерсть, за очень редким исключением, имеет преимущественно белый цвет. Прядильная способность мериносовой шерсти определяется выходом пряжи и ее предельным номером, т. е., чем больше вырабатывается пряжи и чем она тоньше, тем прядильная способность шерсти считается выше. Состриженная с мериносовой овцы шерсть является сильно загрязненной от присутствия на волокнах жиропота, смешанного с пылью, а иногда и с растительными примесями (репей и прочее). Загрязнение достигает по весу 75% от веса грязной шерсти. Содержание влаги в мериносовой шерсти в различных местностях колеблется, но для содержания влаги в шерсти кондиционными нормами, установленными в Париже 13 мая 1927 г., являются следующие:

Английская шерсть обладает сильным блеском и разделяется на четыре основных группы: 1) горную, 2) люстровую, 3) полулюстровую и 4) даунскую шерсть. Первые две группы шерсти имеют большую длину, четвертая — короткую, а третья — среднюю между ними. Горная шерсть относится к группе грубой шерсти. Основная масса люстровой и полулюстровой шерсти является полугрубой шерстью. Даунскую шерсть преимущественно можно отнести к группе тонкой шерсти в низких ее сортах.

Кроссбредная шерсть, полученная в результате скрещивания овец мериносовых пород с баранами английской породы, доставляется, главным образом, из Австралии, Тасмании, Новой Зеландии и Южной Америки. В Западной Европе и в СССР производства кроссбредной шерсти нет, но за последние годы в СССР развивается производство метисной шерсти от скрещивания грубошерстных маток с баранами мериносовой породы. Кроссбредная шерсть всех типов является типичным представителем полугрубой шерсти.

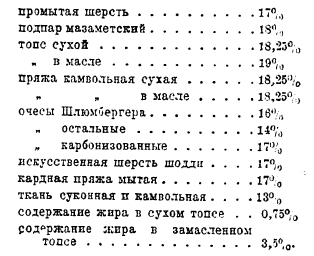

Характеристика всех этих трех видов шерсти приводится в таблице классификации топса (гребенной шерстяной ленты, см. ниже) по бредфордской классификации, в основе которой лежит выход пряжи и ее номер, получаемые из одного англо-фунта топса данных качества и свойств по шерсти.

Номер качества (2-я графа таблицы) есть число мотков пряжи, предельно возможного по добротности ее номера, по 560 ярдов каждый, получаемое из одного англофунта топса. Если мы из одного англо-фунта топса получили 60 мотков вполне добротной пряжи 40-го номера по 660 ярдов в каждом мотке, это значит, что мы перерабатывали топе 50-го качества. Под номером пряжи в английской системе нумерации понимается количество мотков пряжи по 560 ярдов в каждом, вес которых равен 1 англо-фунту.

Под метрическим номером пряжа (а в настоящее время в СССР применяется исключительно метрическая нумерация) понимается количество мотков по 1 000 метров пряжи в каждом, приходящееся на 1 кг веса, или количество метров пряжи, приходящееся на 1 г. Практически номер определяется взвешиванием отрезка пряжи определенной длины в метрах, и частное от деления длины этого отрезка в метрах на его вес в граммах дает № пряжи.

Для перевода шерстяной пряжи из одной системы нумерации и другую пользуются следующей переводной таблицей:

Системы нумераций шерстяной пряжи

Метрическая; русская; английская:

1,00; 0,576; 0,886

1,737; 1,00; 1,538

1,129; 0,65; 1,00

Бредфорская классификация топса

В бредфордскую систему классификации топса, а равно в действующий уже американский стандарт шерсти (см. Труды и материалы Комиссии по стандартизации шерсти НТУ ВСНХ СССР) не входят отдельные виды полугрубой и грубой шерсти, употребляемой на фабриках СССР и в отношении которой в настоящее время развертываются широкие работы по механической сортировке и установлению прядильной способности. Стандарт на грубую шерсть установлен и введен с 1929 г. в действие.

Кроме мериносовой и кроссбредной шерсти, ввозимой к нам из-за границы, наша промышленность перерабатывает следующие главнейшие виды полугрубой шерсти: цыгайскую, хоросанскую и метисную.

Цигайская шерсть получается с овец цигайской породы, разводимой преимущественно в Бессарабии и на юго-востоке СССР. Употребляется этот вид шерсти главным образом, для тонких сукон. В СССР цыгайская шерсть разделяется на 5 сортов. Выход чистой шерстя для отдельных сортов цыгайской шерсти при горячей мойке колеблется в пределах 30—55%. Хоросанская шерсть ввозится из Персии, имеет белый с желтовато-розоватым оттенком цвет, употребляется главным образ, в тонкосуконном, полукамвольном и камвольном производствах. Метисная шерсть стрижется с овец, полученных путем скрещивания грубошерстных маток с мериносовыми баранами. Вопросы метизации у нас в СССР за последнее время начинают занимать одно из главных мест в вопросах направления овцеводства (ср. XXX, 433/87, и XXXIX, 415/24).

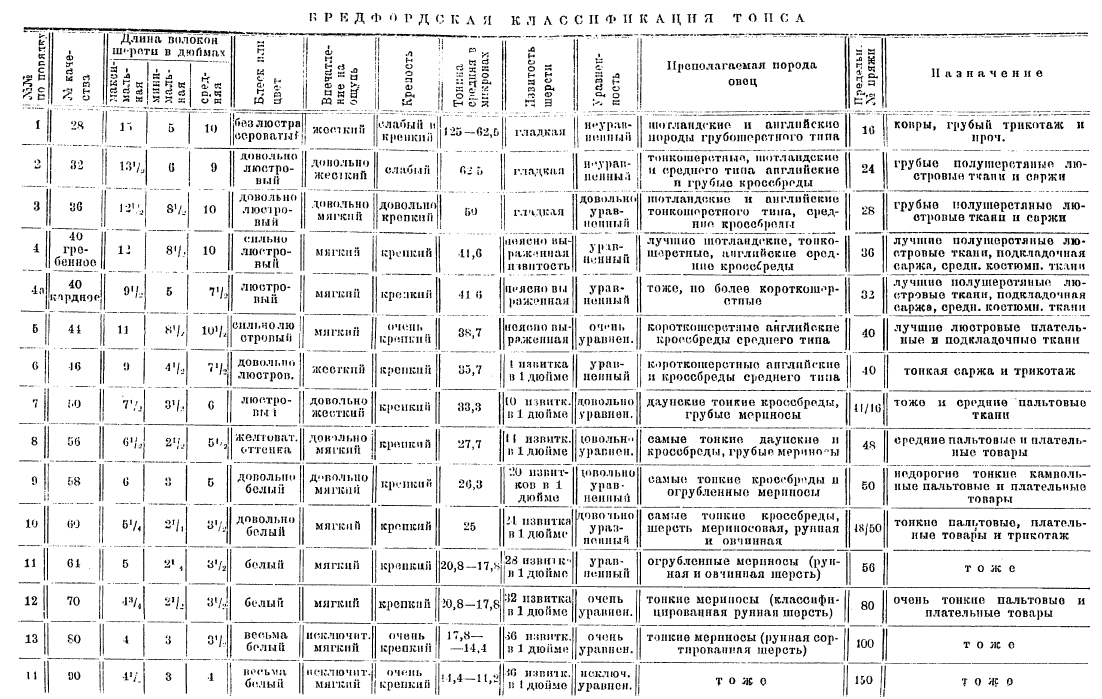

Грубая шерсть является преимущественно шерстью отечественного происхождения и частично ввозится из государств, граничащих с нами на Востоке. Грубая шерсть почти исключительно идет для целей грубосуконного производства. Наименования главных торговых видов грубой шерсти приведены в нижеследующей таблице, в которой также указана сортировка грубой шерсти, установленная Комиссией по стандартизации шерсти ВСНХ СССР:

Верблюжья шерсть сортируется по цвету на 2 сорта и по качеству на 5 сортов: пух (тайлак), мягкая шерсть, грубая шерсть, свалок и грива. Тайлак употребляется в тонкосуконном и камвольном производствах; средне-грубые сорта – в грубосуконном производстве, а грива идет на производство приводных ремней и маслобойных салфеток.

Шерсть ламы, викуньи, гуанако и альпаки снимается с соответствующих по наименованию животных, принадлежащих к семейству верблюдов, и относится к типу грубой шерсти. Особо ценится шерсть викуньи для целей изготовления вязаных платков и других вязаных изделий. Викунья представляет из себя дикое животное, и добыча шерсти связана с истреблением животного охотой. Промышленного значения шерсть викуньи не имеет.

Козья шерсть стрижется с домашних коз и сортируется на 2 сорта: волос и пух. Пух высокого качества имеет тонину 15—20 микрон и превосходит по тонине хорошие сорта мериносовой шерсти. Наибольшее применение козий пух находит в производстве вязаных изделий и суконных товаров. Козий волос употребляется для изготовления грубосуконных товаров, но в очень ограниченных размерах (он плохо влияет на свойства пряжи).

Коровья шерсть снимается с кож убитых животных и является, таким образом, продуктом кожевенной промышленности и употребляется в сапого-валяльном и войлочном производствах (см. шерстобитное дело), а иногда и в грубосуконном производстве для выработки самых низких сортов товара, конечно в смеси при этом с натуральной овечьей шерстью.

Шерстяные ткани можно разделить на три основных класса: войлочные (см. шерстобитное дело), тканые и вязанные (см. трикотаж).

Шерстяные и полушерстяные ткани образуются переплетением продольно и поперечно располагающихся нитей. Продольные (по длине куска товара) нити носят название основных нитей (основа), а поперечные (перпендикулярные к основным) — уточных нитей (уток). Шерстяными тканями называются ткани, сработанные из шерстяной пряжи без примеси других видов волокна, полушерстяными тканями — выработанные из пряжи, состоящей из шерсти с примесью каких-либо других видов волокна (хлопка, льна), или полученные при выработке товара из пряжи различной по роду образовавших ее волокон (основа хлопчатобумажная, а уток шерстяной). Шерстяные ткани разделяются также по качеству примененной для их изготовления шерсти на грубые и мягкие. К мягким тканям относятся те, которые выработаны из мягкой шерсти в виде мериносовой. Полугрубые ткани вырабатываются из полугрубой, а грубые ткани из грубой шерсти.

По цвету ткани разделяются на: 1) «полотном крашенные», т. е. сработанные из не крашенной шерсти и окрашенные затем уже тканью; 2) «меланжевые», или «шерстью крашенные», т. е. ткани, сработанные из смеси различно окрашенной шерсти, и 3) «рисунчатые», т. е. ткани, выработанные из различной по цвету пряжи, дающей в виде рисунка клетки или полоски, откуда в практике и вошло название «рисунок в клетку» и «рисунок в полоску».

По отделке ткани разделяются на безворсные и ворсованные. К группе «безворсных» относятся все ткани, не подвергнутые процессу ворсования (начесывания), каковыми являются большинство камвольных тканей и легкие ткани из пряжи суконного прядения. К группе «ворсованных» относятся более тяжелые сорта шерстяных тканей из пряжи суконного прядения (драпы, одеяла, бобрики), подвергнутые процессу ворсования. Некоторые сорта легких сукон — дамское сукно, сюртучное сукно и другие работаются также с начесом, на который, как и на рисунки, иногда проходит, а иногда устанавливается мода.

По роду пряжи шерстяные ткани подразделяются на суконные и камвольные. К группе суконных (или аппаратных) относятся все ткани, выработанные из пряжи суконного (аппаратного) прядения, отличительной чертой которого является чесание шерсти на кардных машинах с передачей с них материала прямо на прядильные машины. К группе камвольных относятся ткани, сработанные из пряжи камвольного (гребенного) прядения, отличительной чертой которого является чесание шерсти на гребнях с неоднократным применением после этого до прядения процессов вытягивания и сложения.

Кардное прядение шерсти обнимает собою следующие процессы обработки: 1) приемку шерсти, 2) сортировку, 3) промывку, 4) карбонизацию, 5) крашение и промывку после крашения, 6) просушивание, 7) трепание, 8) обезрепеивание, 9) смешивание 10) замасливание, 11) расщипывание, 12) кардное чесание, 13) прядение, 14) кручение пряжи (при производстве фасонной пряжи).

Цикл фабричной обработки шерсти собственно начинается с процесса крашения шерсти, так как в настоящее время предварительная обработка шерсти (сортировка и промывка) производится на местах заготовки и на фабрику шерсть попадает в рассортированном и мытом виде и лишь в редких случаях подвергается добавочной сортировке, а иногда и промывке на фабрике,

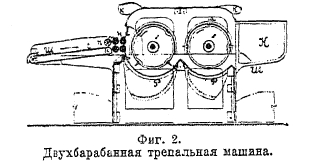

Фиг. 2. Двухбарабанная трепальная машина.

Сортировка шерсти. Грубая шерсть, обычно поступающая в сортировку в промытом холодным способом или перегонном виде, сортируется следующим образом: руно шерсти раскладывается на специальном столе, и сортирующий, сообразно с установленным подразделением шерсти на сорта, отрывает от руна отдельные клочки, которые бросает в соответствующий отдельному сорту ящик. Столы устроены с проволочной сеткой и с отводом пыли, поднимающейся при сортировке. В последнее время начинают вводить столы с движущейся поверхностью, и таким образом каждый сортировщик будет отрывать клочок лишь назначенного ему для отбора сорта. При сортировке грязной мериносовой шерсти руна разбрасываются на сортировочных столах, и сортирующий смотрит невооруженным глазом, какую длину и тонину в среднем имеет шерсть данного руна и насколько руно уравнено по длине и тонине. В зависимости от длины волокон, их уравненности и крепости шерсть назначается или для основной, или для уточной пряжи, будучи в свою очередь разделена на сорта. Для основы идет более длинная и крепкая шерсть, а для утка более короткая и слабая.

Промывка грубой шерсти всегда производится холодным способом, заключающимся в погружении шерсти в особые ящики с проволочной сеткой, установленные в проточной воде реки или стоячей воде пруда или озера, с помощью деревянных палок, которыми шерсть в течение 20—30 минут перегоняется с одного конца ящика на другой. Более совершенным методом промывки грубой шерсти является промывка шерсти в промывных машинах, в которых может практиковаться холодный и горячий способ промывки. Перегонный способ промывки грубой шерсти заключается в перегоне овец в брод через реку перед их стрижкой. Промыть грубую шерсть в холодной воде возможно ввиду хорошей растворимости ее пота и жира. Мериносовая грязная шерсть имеет гораздо большее количество и притом более тугоплавкого жиропота, чем грубая шерсть, а поэтому мериносовую шерсть моют в так называемых левиафанах горячим способом с добавлением вспомогательных материалов. Перед промывкой мериносовая шерсть подвергается разрыхлению на трепальной машине, представленной на фиг. 2. Шерсть Ш, выходя из-под валиков н, при помощи колков а, движущихся барабанов I и II, отрывается клочками и тем самым разрыхляется.

На фиг. 3 представлена комбинированная промывная машина, состоящая из: 1) включенной в общую цепь трепальной машины А, представленной отдельно на фиг. 2; 2) 4-х барок, называемых левиафанами, с имеющимися на каждой барке потопляющими в воде шерсть барабанами Б, движущимися граблями I, черпаками для шерсти ч и отжимными валами В; 3) из сушильной машины М с автоматическим питателем шерсти П. Шерсть работающим укладывается на питательную решетку трепальной машины А, по выходе из которой барабаном Б опускается в моечный раствор, и непрерывно движущимися от коленчатого вала граблями Г, постепенно промываясь, перемещается, по барке к выбрасывающим черпакам ч, которые передают частично промытую шерсть к отжимным валам B, каковыми она отжимается и передается в следующую барку. По выходе из последней барки шерсть поступает в сушильную машину, где просушивается на медленно движущихся решетках и при падении с решетки выше расположенной на решетку ниже расположенную спускается вниз. С нижней решетки шерсть выходит из машины уже вполне высушенной. Тяжелые части сора и грязи проваливаются сквозь сетчатое дно барки и там, отстаиваясь, осаживаются и после удаляются.

При промывке мериносовой шерсти в левиафанах в первую барку вводят на 100 кг шерсти 10 кг насыщенного раствора натрового мыла с кальцинированной содой, во вторую барку на 100 кг шерсти дают 8 кг, в третью барку — 4 кг насыщенного раствора натрового мыла. В четвертую барку чаще всего ничего не дают, и она служит для прополаскивания шерсти. Температура воды в барках держится не выше следующих пределов: в первой барке — 55°С, во второй — 50°, в третьей — 45°,в четвертой барке применяется обычно холодная или немного подогретая до 25—30° вода. Подогрев воды производится паром, вводимым непосредственно в барку.

Фиг. 3. Левиафан (промывная машина)

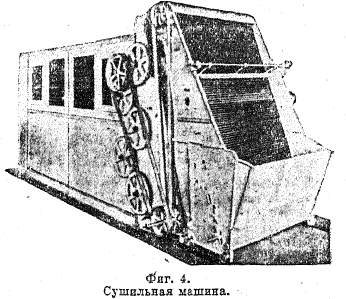

Фиг. 4. Сушильная машина.

Карбонизация шерсти производится лишь в тех случаях, когда шерсть очень сильно засорена растительными примесями и потому очень трудно от них очищается. Растительные примеси в готовом товаре портят его внешний вид, так как прокрашиваются слабее шерсти и выступает в виде серых точек. Карбонизуется обычно лишь мериносовая шерсть. Процесс карбонизации состоит в пропитывании шерсти раствором серной кислоты крепостью около 4° по Боме, в отжатии ее после пропитывания с целью удаления лишнего раствора и в просушивании ее при температуре около 115°С. Во время высушивания шерсти вода постепенно испаряется, и раствор серной кислоты, постепенно концентрируясь, отнимает у растительных примесей воду, и клетчатка-целлюлоза, переходит в обезвоженное состояние, в котором все примеси легко удаляются, так как гидроцеллюлоза хрупка и легко при надавливании разрушается. Пропитывание шерсти раствором серной кислоты производится в специальных деревянных баках. Шерсть, загруженная в деревянный решетчатый ящик, спускается в бак с раствором серной кислоты, потом вынимается, отжимается на центробежной отжимной машине и просушивается в сушильной машине для шерсти (фиг. 4). Машина внутри имеет горизонтально движущиеся решетки, на которых сушится шерсть. Температура воздуха в машине поддерживается в пределах от 100 до 115°С при карбонизации и от 55 до 65°С при простом просушивании шерсти. Машина обогревается змеевинами, через которые течет пар. После карбонизаации шерсть промывается в воде с добавлением соды, где серная кислота нейтрализуется щелочью, а потом в одной чистой воде; затем шерсть отжимается на центрифугах и поступает в красильное отделение. Состояние шерсти до крашения влияет на ровноту и интенсивность окрашивания. Поэтому грязную шерсть красить нельзя. В этом случае будет получена неровная и недостаточно прочная ее окраска.

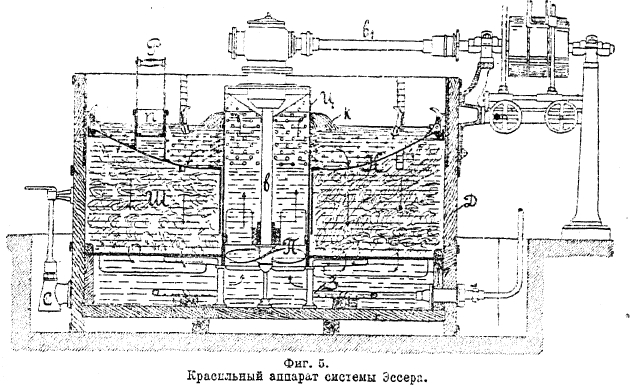

Фиг. 5. Красильный аппарат системы Эссерс

Фиг. 6. Ящичная сушилка.

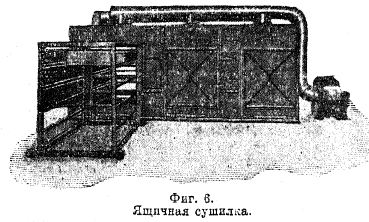

О различных видах крашения см. красильное производство. Процесс крашения шерсти производят в красильных аппаратах системы Обермайера и системы Эссера (фиг. 5). Последняя имеет большее распространение. Первая система более удобна для эксплуатации, но стоимость ее установки значительно выше. Шерсть закладывается на дырчатое медное дно красильного аппарата и накрывается сверху дырчатой медной крышкой К. Пропеллер П гонит раствор красителя вверх по цилиндру; затем краситель опускается вновь вниз к пропеллеру через отверстия крышки К, пробиваясь через всю шерсть Ш, омывая и окрашивая волокна. Эта циркуляция красителя, с переменой время от времени ее направления, производится в продолжение всего процесса, длящегося в среднем около трех часов. После крашения раствор отводится из бака в запасной резервуар, а шерсть промывается в этом же аппарате и после промывки отжимается на центрифуге. Цель отжатия заключается в уменьшении содержания в шерсти влаги, что ведет к меньшему расходованию пара при сушке шерсти. Отжатая шерсть поступает на сушильную машину для шерсти, представленную на фиг. 4, или в ящичную сушилку, показанную на фиг. 6. В ящичной сушилке шерсть закладывается в ящики с сетчатым дном, которые вдвигаются внутрь машины и там находятся 30—60 минут, в течение которых шерсть просыхает. Существуют две системы ящичных сушилок: сушилки с неподвижными ящиками и сушилки с движущимися внутри машины ящиками. Средняя температура воздуха в тушильной машине колеблется в пределах 55—65°С. Средний процент содержания влаги в отжатой шерсти колеблется от 40 до 76% от веса сухой шерсти. На выпаривание одного кг воды расходуется около 3 кг пара. Просушенная шерсть поступает в трепальное отделение.

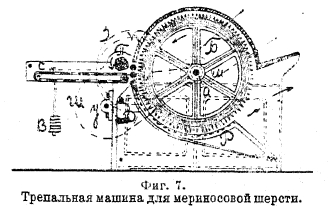

Фиг. 7. Трепальная машина для мериносовой шерсти.

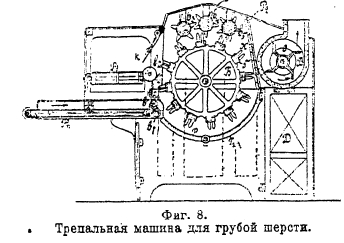

Трепание мериносовой шерсти производится на трепальной машине, представленной на фиг. 7 и 8. Целью трепания шерсти является разрыхление шерсти и освобождение ее от посторонних примесей (растительных примесей, песка, пыли, мелких камешков и пр.). Для грубой шерсти употребляется чаще всего трепальная однобарабанная с тремя рабочими валиками машина (фиг. 8). Шерсть руками накладывается на периодически движущуюся нижнюю решетку Рn и, пройдя между валиками в и в1, подхватывается колками вращающегося с числом оборотов 360 в минуту барабана Б. Захваченная колками барабана шерсть встряхивается ими о нижнюю колосниковую решетку Р—Р1 и крупные части сора проваливаются через нее вниз, а более легкие (пыль) выносятся вентилятором В по трубам наружу за пределы помещения. Далее шерсть растаскивается между колками трех рабочих валиков в3, в4 и в5, где она повторно разрыхляется еще от 40 до 60 раз, а затем выбрасывается верхней решеткой Р2 из машины. Машина действует периодически, с числом отдельных подач и выбрасываний от 3 до 6 в минуту, в зависимости от степени засоренности и свалянности шерсти.

Фиг. 8. Трепальная машина для грубой шерсти.

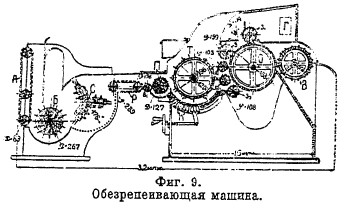

Мериносовая шерсть, кроме обычного трепания, подвергается еще процессу обезрепеивания, в случае малой засоренности шерсти заменяющему до изготовления ткани процесс карбонизации шерсти. Сущность механического обезрепеивания состоит в том, что имеющиеся в машине ножи и валики с надлежащей гарнитурой как бы соскабливают с отдельных волокон приставшие к ним сорные примеси и сбрасывают их под машину. Кроме того, при этом происходит и разрыхление шерсти. На фиг. 9 представлен разрез обезрепеивающей машины завода Гуже и Тестон. После указанных подготовительных операций шерсть поступает в смесовое отделение.

Фиг. 9. Обезрепеивающая машина.

Цель смешивания шерсти (производство смески) заключается в составлении такой комбинации разных видов и сортов шерсти, которая обеспечивает выработку пряжи и товара определенных качеств, свойств и стоимости при наименьшей одновременно затрате на них сырья-шерсти. Сущность процесса смешивания заключается в образовании массы шерсти, совершенно однородной по распределению волокон. Смески для основной пряжи делаются из более длинной и крепкой шерсти, а для уточной пряжи — из более короткой и слабой шерсти. Обраты (возвратные угары) производства обычно даются в смеску утка. Как правило, грубая шерсть никогда не смешивается с мериносовой. Качество шерсти в смеске и номер выпрядаемой пряжи находятся между собой в определенной зависимости. Составление смески является ручной операцией). Механизация составления смески почти не применяется, так как пока не дает хороших результатов. Отвешенная по отдельным сортам, входящим по рецепту в состав смески шерсть вручную работающими раскладывается на чистом полу тонкими слоями (200—300 мм) так, чтобы на слой одного сорта ложился слой второго сорта, затем третьего и т. д. После того как один слой из ряда прослойков будет наложен, укладывается второй слой в прежнем порядке переслаивания. Таким образом смеска, состоящая из 3 — 8 сортов шерсти укладывается в кучу высотой в 1,5—2 метра в 15—40 прослоек. Затем для лучшего перемешивания шерсть руками отбирается в вертикальном направлении и при этом перемешивается и перекладывается в другую кучу. Смешанная шерсть поступает в щипальное отделение, где она окончательно смешивается и замасливается.

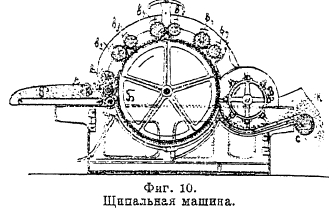

Фиг. 10. Щипальная машина.

Волокна сухой и чисто вымытой шерсти для целей прядения являются излишне упругими и обладают недостаточными удобоподвижностью и формоизменяемостью. Цель замасливания состоит в сообщении волокнам большей способности изменять форму и положение при уменьшенной их упругости, что необходимо в свою очередь для сохранения цельности волокон при расчесывании их и при последующей выработке из них рыхлой ровницы. Замасливающий состав должен: 1) повышать эластичность волокон, 2) легко и полно вымываться при промывке товара и 3) быть возможно дешевым. Ниже дается примерный состав эмульсии (замасливающего состава) для мериносовой шерсти: олеиновой кислоты 29%, нашатырного спирта 1%, воды 70%. Для грубой шерсти замасливающею жидкостью является олеонафт. Количество жира или масла, вводимое в шерсть, определяется к весу шерсти, для грубой шерсти, примерно, в 5%, а для мериносовой шерсти в 3—8%. При крашенной или сильно обезжиренной шерсти дается большее количество замасливания, чем для не крашенной. Процесс замасливания ведется вручную и заключается в поливании из лейки, разложенной на полу смески или же механически при помощи специального замасливающего прибора, установленного на щипальной машине. Конструкций замасливающих приборов очень много. Все они построены на принципе обрызгивания шерсти эмульсией. Лучшим считается форсуночный распылитель завода Смит и Фербуш.

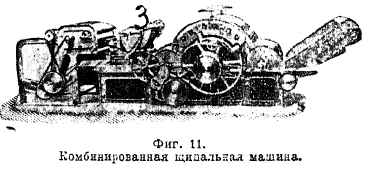

Фиг. 11. Комбинированная щипальная машина.

Цель процесса расщипывания заключается в разделении шерсти на мелкие клочки, пригодные в дальнейшем для разработки на кардных чесальных машинах. Одновременно происходит более тщательное перемешивание шерсти, дальнейшее освобождение ее от сорных примесей и выравнивание распределения замасливания. Расщипывание смески производится на щипальной машине (фиг. 10). Шерсть, предварительно взрыхленная при ее трепании, накладывается на питательную решетку Р, движущуюся непрерывно, и, удерживаемая колками приемных валиков Цн и Цв, разрывается на мелкие клочки колками быстро вращающегося барабана Б, который захваченную шерсть разрыхляет, протаскивая ее между колками рабочих валиков в2, в4, в6. Ветрянка В, или скелетный съемный барабан, вращающийся с большей, чем барабан Б, окружной скоростью, сносами колками снимает с колков барабана шерсть и выбрасывает ее из машины. На фиг. 11 показана комбинированная щипальная машина с автоматическим питателем и замасливающим прибором 3 и выбрасывающею решеткою, к которой в настоящее время приделывается пневматическая передача шерсти при помощи вентилятора в чесальное отделение, куда обычно и поступает замасленная и расщипанная шерсть.

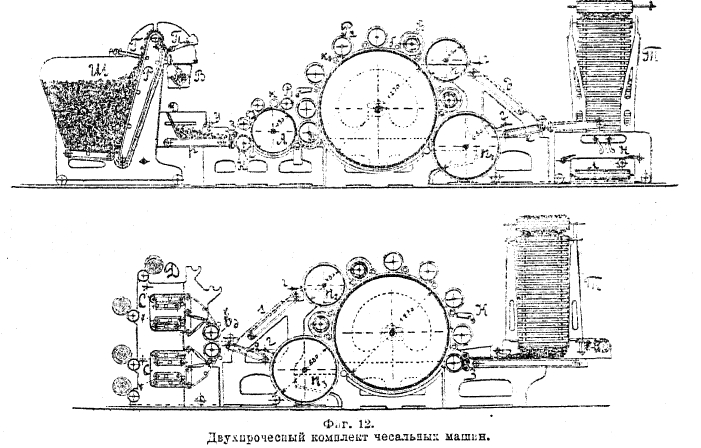

Кардное чесание шерсти заключается в дальнейшем разрыхлении шерсти, в освобождении ее от сорных примесей, в распрямлении волокон и расположения их параллельно друг другу (параллелизация волокон), в образовании одинакового по весу любой единицы длины продукта и в получении отдельных круглообразных нитей (ровничных нитей) для превращения их в пряжу. Кардами, или кардной лентой, называют ленту шириной в 31 мм, 45 мм, 56 мм и приготовленную из склеенных резиной полосок хлопчатобумажной ткани с наклеенным резиной на них войлоком, через которые пропущены в известном порядке и определенной плотности иглы-скобки из стальной проволоки. Этой лентой обтягиваются рабочие органы (цилиндры различных диаметров) чесальной машины, между которыми и осуществляется процесс расчесывания шерсти. На фиг. 12 представлен разрез двухпрочесного и двухпеньерного комплекта чесальных машин, употребляющийся для обработки грубой шерсти. Первая машина называется подческом, а вторая — ровничной машиной. Питание первой чесальной машины шерстью Ш, поступающей из щипального отдела, производится автоматически. Питателем (самовесом) через совершенно равные промежутки времени и равными по весу порциями шерсть набрасывается на решетку р, чем и обусловливается получение равномерного по длине и ширине решетки настила шерсти, что необходимо для получения одинаковой по номеру ровницы, перерабатываемой затем в пряжу. Решеткой р шерсть подводится к питающим валикам З, затем разрыхляется на ряд мелких клочков валиком С, называемым самсоном, который производит первое разрыхление шерсти и передает ее барабану авантрена А, который несет захваченную шерсть к своим рабочим валикам Р1, расчесывает между ними шерсть и передает ее при помощи валика П главному барабану. Главный барабан снова повторяет процесс расчесывания о рабочие валики Р2 и несет зацепившуюся за иглы карды шерсть к бегуну Б, который быстро вращающимися иглами поднимает шерсть на поверхность барабана, с которой она воспринимается поверхностями пеньеров n и n1, с которых шерсть качающимися гребнями г снимается в виде тонких ваток и передается транспортером Т на вторую машину (ровничную), где процесс расчесывания повторяется снова. Во второй машине снятая гребнем г ватка делится в ремешковом делителе Д на отдельные узенькие полоски шириною от 9,5 мм до 17 мм в зависимости от ширины отдельных ремешков, в свою очередь зависящей от типа обрабатываемой шерсти (для грубой шерсти применяются более широкие и для мягкой более узкие ремешки). Отдельные полоски ваты уплотняются сучильными рукавами С в рыхлые круглой формы нити, называемые ровничными, или ровницей. Ровница вращающимися непрерывно валиками наматывается на круглые деревянные палки, называемые бобинками. После того как на бобины ровница накатается в достаточном количестве, бобины передаются в прядильный отдел. Одновременно ровница накатывается на две, или четыре, или шесть бобин. После съема накатанной бобины ставятся новые, и работа ведется далее.

Фиг. 12. Двухпрочесный комплект чесальных машин.

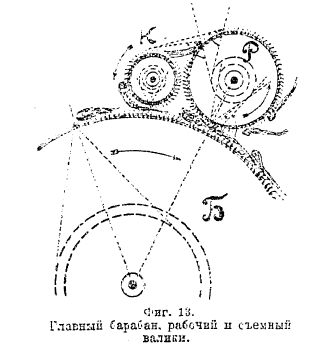

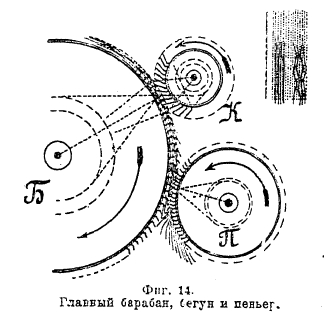

Взаимодействие основных рабочих органов чесального аппарата будет понятно из фигур 13 и 14, где Б — главный барабан, Р — рабочий валик, к — съемный валик, Л — пеньер и К — бегун.

Фиг. 13. Главный барабан, рабочий и съемный валики.

Окружная скорость барабана Б составляет 8,5-10 м в секунду, бегуна К – на 10-40% больше, чем барабана скорость имеет пеньер, несколько большую скорость – рабочий валик и еще большую скорость по сравнению с пеньером имеет съемный валик. Для обработки тонкой шерсти употребляют кардный чесальный аппарат, состоящий из трех машин: подческа, ваточной и ровничной. Ваточная имеет такой же вид, как и ровничная, однако без каретки ремешкового делителя, но с холостовым прибором.

Фиг. 14. Главный барабан, бегун и пеньер.

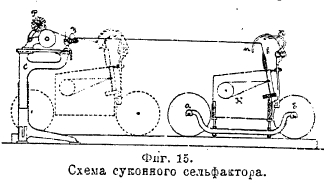

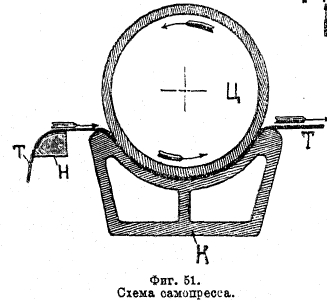

Прядение шерсти. Поступившая из чесального отдела ровница, намотанная на бобины, посредством кручения и одновременного вытягивания на прядильных машинах постоянного действия – ватерах, или периодического действия – сельфакторах, перерабатывается в пряжу. Описание работы ватера и сельфактора см. XLV, ч. II, приложение техника хлопчатобумажного производства 25/28. Для ясности на фиг. 15 приводится схема сельфактора для суконной пряжи, который отличается от хлопчатобумажного сельфактора тем, что не имеет вытяжного аппарата. Имеющиеся цилиндры служат для выпуска определенной длины ровницы, вытягивание которой происходит между выпускными цилиндрами Ц и веретенами в при отходе каретки на длину большую в 1,25—2 раза длины ровницы, выпускаемой за один отход каретки. Вытяжка ровницы зависит от ее свойств, обусловленных в значительной мере качествами и свойствами образующего ровницу материала и его разработкой при превращении в ровницу. Прядение кардной ровницы на ватерах пока не получило распространения, но в настоящее время опубликованы фирмой Платт сведения, что она построила ватер, который позволит перерабатывать кардную ровницу различного состава в пряжу довольно высоких номеров, до 30 номера по английской нумерации включительно, что может повлиять на развитие ватерного прядения в суконном производстве.

Камвольное прядение получило свое наименование от двух немецких слов: der Kamm — гребень, и die Wolle — шерсть. Правильное наименование этой системы прядения по-русски — гребенное прядение шерсти. В кардном, или суконном, прядении пряжа вырабатывается из ровнины, поступающей с кардочесальной машины; в камвольном, или гребенном прядении шерсть до выработки ровницы включительно подвергается обработке на целом ряде вытяжных, гребнечесальных и ровничных машин путем сложения, вытягивания и гребнечесания, сопровождающихся выравниванием продукта по номеру — весу в единице длины, по длине составляющих продукт волокон, по их распределению, распрямлению и параллелизации.

В камвольном, или гребенном, прядении шерсти различают три системы прядения — французскую, или саксонскую, английскую, или бредфордскую, полугребенную, или немецкую.

Фиг. 15. Схема суконного сельфактора.

При французском способе гребенного прядения; ровница на ровничных машинах в целях сообщения ей надлежащей крепости при обработке ее на отдельных машинах получает ложную крутку, т. е. уплотнение ровничной нити. Ложная крутка в данном случае возможна только благодаря употреблению для обработки на машинах французской системы: гребенного прядения тонкой мериносовой шерсти с длиной волокон в пределах до 75—120 мм, имеющих более высокую тонину, удобоподвижность и извитость по сравнению с грубой и длинной шерстью. При английском способе гребенного прядения шерсти ровничная нить, начиная с двухверетенного гильбокса (гребенной вытяжной машины с одним рядом прямых падающих гребней), получает действительное закручивание ровницы. Конечно, крутка, сообщаемая ровнице, незначительна, но она совершенно необходима, так как ровничная нить только при крутке получает необходимую ей крепость для; ее обработки на машинах дальнейших переходов. Действительное закручивание ровницы необходимо ввиду обработки на машинах английской системы, прядения полугрубой кроссбредной и других видов шерсти с длиной волокон до 850 мм, а в среднем около 150—225 мм, обладающей большей упругостью и меньшим количеством извитков, чем более тонкая и короткая шерсть. Только при действительном закручивании ровница из полугрубой шерсти получает надлежащее уплотнение и крепость. Полугребенное немецкое прядение шерсти применимо для неуравненной по длине, а отчасти и по тонине шерсти, и оно отличается от французской системы гребенного прядения шерсти отсутствием гребнечесальной машины.

Гребенное прядение шерсти по французской системе состоит из следующих процессов:

1. Поступающая на фабрику шерсть принимается в склад шерсти.

2. После склада шерсть направляется в сортировочное, а оттуда в смесовое отделение (на некоторых фабриках практикуется устройство смесок).

3. Грязная рассортированная и смешанная шерсть направляется в промывное отделение, где она промывается, сушится и по выходе из сушильной машины замасливается.

4. В чесальном отделении шерсть подвергается процессам: 1) кардочесания (на кардных чесальных машинах), 2) сложения и вытягивания (на вытяжных машинах или с одним рядом падающих гребней — гильбоксах, или с двумя рядами падающих гребней — интерсектингах), 3) гребнечесания на гребнечесальных машинах с прямым гребнем типа Гейльмана, 4) на моечно-гладильных машинах для промывки и сглаживания (закрепления путем промывки и сглаживания на горячей поверхности цилиндров достигнутого расположения волокон) ленты.

5. После окончательных вытяжных машин лента, окончательно приготовленная в чесальном отделении, под наименованием „топс“ отправляется для вылеживания в подвал, имеющий воздух около 85% относительной влажности. Лента-топс находится в подвале около двух недель, заряды статического электричества уходят из ленты, волокна приобретают необходимую для дальнейшей обработки влажность, при которой они делаются послушными рабочим органам обрабатывающих их далее машин.

6. После вылеживания в подвале увлажненная лента-топс поступает в ровничное отделение, где она проходит через 8 или 11 переходов ленточных и ровничных машин (в зависимости от номера получаемой пряжи, находящегося в соответствии с качеством — тониною обрабатываемой шерсти). В ровничном отделении, уравниваясь в каждом переходе машин путем сложения, ровница путем вытягивания начинает постепенно повышаться в своем номере, т. е. становится более легкой по весу в единице длины.

7. На ровничных машинах, при вытягивании и при протаскивании через иглы круглого гребня, волокна, составляющие ровницу, вновь высыхают, заряжаются электричеством, и на поверхности ровницы начинают торчать их концы во все стороны, делая поверхность нити более пушистой. В то время как для суконной пряжи ее пушистость вполне отвечает ее назначению в производстве, пушистость для французской, или саксонской камвольной (гребенной), пряжи представляется отрицательным свойством. Поэтому окончательная ровница, полученная с последнего перехода ровничных машин, поступает вновь в подвал на двухнедельное хранение для целей ее увлажнения и освобождения от зарядов электричества.

8. После вылеживания в подвале ровница поступает в прядение, где из рыхлой круглообразной нити, обладающей ничтожной по своему значению крепостью, получается благодаря вытягиванию и закручиванию волокон более высокая по номеру с значительною крепостью окончательно спряденная нить, или пряжа. Машины, употребляющиеся для производства пряжи, в том случае, если они выпускают нить непрерывно, называются прядильными машинами непрерывного действия и именуются ватерами —кольцевыми, рогульчатыми и колпачными. Машины, выпускающие и приготовляющие крученую нить или пряжу периодами, носят название прядильных машин периодического действия и именуются сельфакторами. На ватерах до сего времени работается пряжа более низкая по номеру (до № 52—64) и качеству шерсти, а на сельфакторах — более высокая по качеству шерсти и по номеру достигающая № 100.

9. После прядения пряжа непосредственно идет или в упаковку, или в кручение, если спряденная нить не сдваивается или не страивается, а идет в производство в виде одной нити и носит название простой, или некрученой, нити пряжи. В случае необходимости получения пряжи из нескольких нитей, таковые вначале соединяются на особых тростильных, или сдваивающих машинах в одну нить, а затем поступают на крутильные ватера, которые отличаются от прядильных отсутствием вытяжного аппарата. Тростильные и крутильные машины представляют собою крутильное отделение фабрики.

10. После прядильного отделения простая, а после крутильного отделения крученая пряжа поступает (в случае сновки на бобины для сновального отделения и перемотки в более крупные початки для утка) в мотальное отделение.

11. После мотального отделения из пряжи перед ее упаковкою берется проба для кондиционирования, и на абсолютно сухой вес гребенной пряжи должна быть сделана накидка в 18 ¼ %. Вес пряжи, полученной в результате накидки в 18% называется торговым весом и должен фактически выставляться на ящике и, несомненно, в торговых документах.

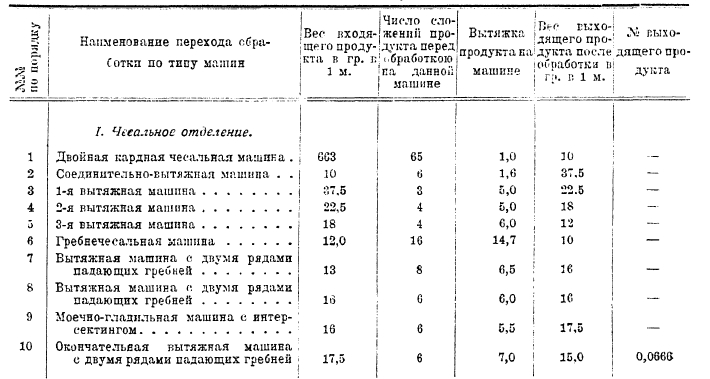

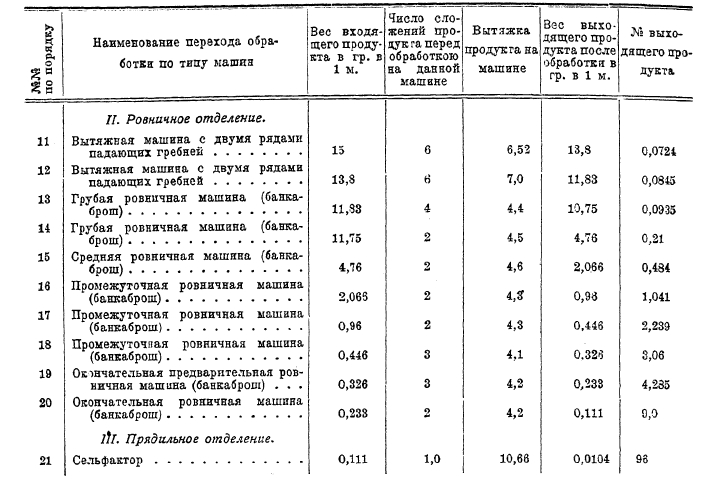

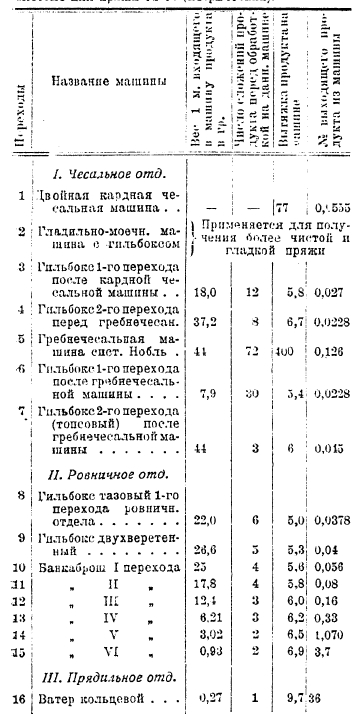

В дальнейшем даны описания конструкции основных машин французской системы гребенного прядения шерсти в соответствии с планом прядения №96. Под планом прядения следует понимать совокупность и последовательность переходов продукта при его обработке на машинах с указанием числа сложений и вытягиваний, веса входящего и выходящего продукта для каждого из переходов его обработки. В производстве обычно для каждого номера пряжи имеется свой план прядения, представляемый в соответствующих таблицах.

Ниже нами приводится наиболее сложный план прядения шерсти по французскому способу гребенного прядения для получения пряжи № 96.

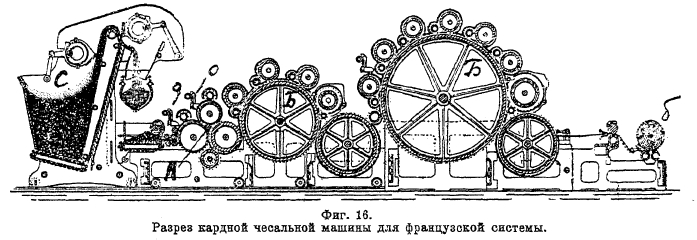

Шерсть в соответствии с настоящим планом прядения поступает прежде всего на кардные чесальные машины. Кардное чесание в камвольном прядении имеет значение подготовительного процесса, разрыхляющего шерсть и делающего ее пригодною для дальнейшей обработки на вытяжных машинах. Кардная чесальная машина в системе французского гребенного прядения шерсти (фиг. 16) представляется состоящей из самовеса С, хорошо развитого авантрена А с обезрепеивающими приспособлениями О и из двух главных барабанов Б со всеми их рабочими органами. Вата, сходящая с пеньеров кардных машин, собирается одним транспортером с 7—8 машин и направляется затем в соединительно-вытяжную машину или же наматывается на бобину б.

Фиг. 16. Разрез кардной чесальной машины для французской системы.

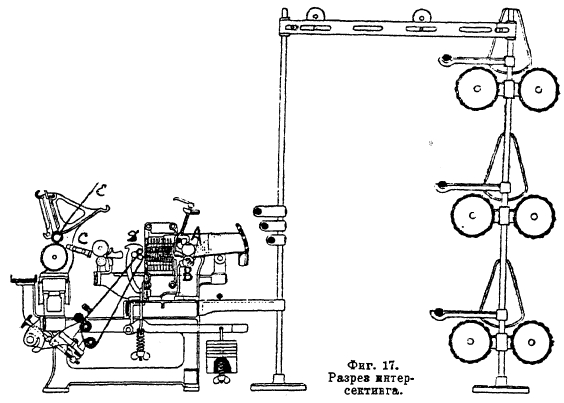

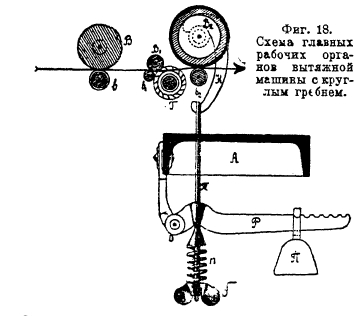

Соединительно-вытяжная машина дает ленту весом около 55 г в одном м. С кардных чесальных машин отдельные ленты имеют вес около 13 г в одном м. Соединительно-вытяжная машина устанавливается в конце транспортера и наматывает ленту крестообразно на деревянные валики, образуя бобины диаметром около 500 мм. Далее эти бобины поступают на вытяжные машины. Сущность работы вытяжных машин заключается в распрямлении и параллѳлизации волокон под влиянием растягивающих усилий. На фиг. 17 показан разрез вытяжной машины, называемой интерсектингом, с прямыми падающими гребнями, работа которой заключается в следующем. Лента, сматываясь по указанному плану с трех катушек, проходит через две пары приемных валиков А и В и две пары вытяжных (выпускных) валиков Д, вращающихся с окружною скоростью в 5 раз большею окружной скорости приемных валиков А и В. Между приемными и выпускными валиками находится ряд прямых падающих гребней, движущихся прямолинейно со скоростью большею окружной скорости валиков А и В, но меньшей окружной скорости валиков Д. Каждый гребень из ряда нижних гребней в крайнем левом положении падает вниз и по винтовой нарезке другого ниже лежащего винта возвращается обратно, поднимается и поступает вновь в работу. В свою очередь каждый гребень из ряда верхних гребней, дойдя также до левого крайнего положения, поднимается вверх и по винтовой нарезке верхнего винта возвращается обратно, падает и поступает вновь в работу. Таким образом, волокна шерсти перемещаются при растягивании ленты, подвергаются сами действию растягивающих усилий, распрямляются при вытаскивании из игл гребней и располагаются по прямым параллельным линиям или, как говорят, параллелизуются. По выходе из выпускных цилиндров лента уплотняется в воронке С и наматывается на бобинку Е. На фиг. 18 дан разрез вытяжной машины с круглым гребнем, где В и в — приемные валики, Г — круглый гребень, представляющий из себя медный цилиндр с насаженными на него иглами, В2 и в2 — вытяжные валики. Заметим, что вытяжные машины с падающими гребнями применяются для более сильного воздействия на волокна при их распрямлении и параллелизации.

Фиг. 17. Разрез интерсектинга.

Поступившая с кардных чесальных машин лента проходит последовательно три перехода вытяжных машин, постепенно делаясь более тонкой. После вытяжных машин лента поступает на гребнечесальную машину.

Фиг. 18. Схема главных рабочих органов вытяжной машины с круглым гребнем.

Целью гребнечесания является: 1) окончательное распрямление и параллелизация волокон, 2) отделение коротких волокон или выравнивание продукта по длине составляющих его волокон и 3) очищение ленты от сорных и растительных примесей. Короткие волокна, выделенные при гребнечесании, называются очесом. Во французской системе употребляется почти исключительно гребнечесальная машина системы Гейльмана, весьма слабо отличающаяся по принципам работы от гребнечесальной машины, употребляемой в хлопкопрядении. На гребнечесальной шерстяной машине одновременно прочесывается 16 лент. Описание работы машины см. XLV, ч. II, прил. техника хлопчатобумажного производства, 15/16. После гребнечесальной машины лента в тазах передается на вытяжные машины одинакового устройства о вышеописанными, с той лишь разницей, что на одной из них лента сматывается не с катушек, а выбирается из тазов, откуда и вытяжные машины получили название «вытяжных-тазовых» машин. Вторая из вытяжных машин после гребнечесальной машины носит название весовой, так как здесь производится проверка ленты по весу.

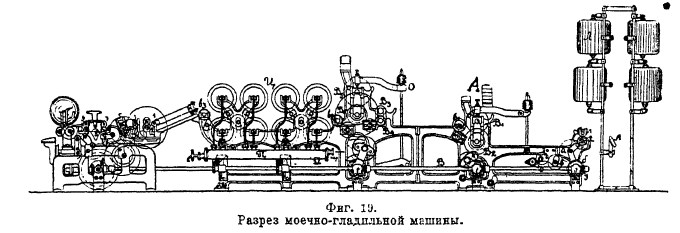

Фиг. 19. Разрез моечно-гладильной машины.

Целью вытягивания после гребнечесания является выравнивание ленты по номеру и строению после гребнечесальной машины, так как на таковой неравномерность ленты по номеру делается более значительной.

После вытяжных машин лента переходит на моечно-гладильную машину, целью которой является: 1) промывка ленты и очистка ее от замасливающего состава и 2) сглаживание ленты, во время которого происходит закрепление волокон в распрямленном состоянии я сообщение им глянцевитости (блеска). Работа этой машины (фиг. 19) заключается в том, что лента, сложенная в одну с 6-та катушек, поступает в 1-й бак с мыльным раствором, из которого, пройдя отжимные валы, поступает во 2-й бак для промывки и окончательной отжимки. Отсюда лента проходит ряд со сплошною цилиндрической поверхностью пустотелых барабанов, обогреваемых в одних системах непосредственно паром, в других — горячим воздухом (в этом случае барабаны делаются дырчатыми). В конце моечно-гладильной машины устанавливается интерсектинг. По выходе из каждой головки интерсектинга лента поступает на окончательную вытяжную машину, где она складывается в количестве 6 лент и вытягивается по весу в 7 раз, и после машины в виде уже готовой лонты-топса направляется в подвал для вылеживания.

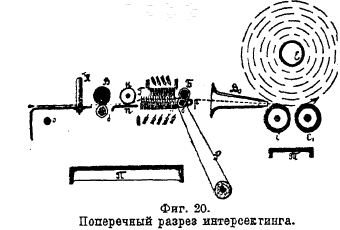

Фиг. 20. Поперечный разрез интерсектинга.

Машины ровничного отделения имеют сходство с вытяжными машинами, рассмотренными ранее, и назначение их сводится к выравниванию ленты по весу и строению путем многократного дублирования-сложения и вытягивания. Применяемые в этом отделении машины носят название интерсектингов (ленточных) и ровничных машин (банкаброшей), Интерсектинг, называемый также вытяжной машиной с двойным рядом падающих гребней, ранее в исполнении завода Шлюмбергера, а на фиг. 20 в исполнении Эльзасского завода, представлен выше. Ряд падающих гребней Г1 расположен над гребнями Г2. Валики В—в являются приемными валиками, Б—б — вытяжными валиками и Е — бобиною.

В том случае, если топе приготовлен из длинной шерсти, в качестве первых 2—3 машин (переходов) употребляются обычные гильбоксы. Если топс состоит из короткой шерсти, употребляют в первых двух переходах интерсектинги, так как короткие волокна, будучи зажаты сверху и снизу двумя рядами гребней, лучше ими удерживаются при вытягивании ленты вытяжными цилиндрами, что благоприятствует повышению равномерности ровницы по весу и строению. Начиная с третьего перехода, употребляются банкаброши, называемые толстыми, или грубыми, средними и тонкими банкаброшами. Все они по устройству являются одинаковыми, но иглы гребней с каждым переходом становятся более тонкими, менее длинными и по наборке наиболее частыми.

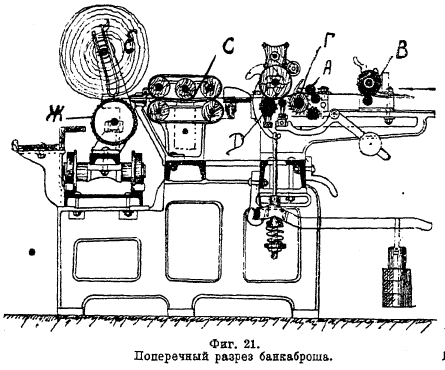

Банкаброш имеет вид обычной вытяжной машины с круглым гребнем Г, у которой имеются еще сучильные рукава С, расположенные между выпускными цилиндрами Д и скатывающим приспособлением Ж (Фиг. 21). Назначение сучильных рукавов заключается в уплотнении ленты-ровницы путем закатывания ее в круглую форму (без скручивания) с целью сообщения ровнице надлежащей крепости для обработки на машинах последующих переходов. На банкаброшах лента имеет 8—11 переходов. С последнего перехода лента, уже теперь называемая ровницею, после вылеживания в подвале в течение, примерно, двух недель переходит в прядильное отделение.

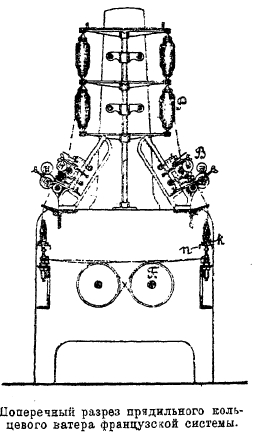

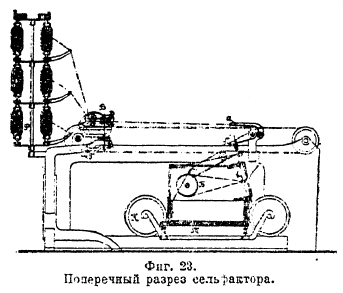

Прядильное отделение. Во французской системе камвольного прядения применяются для более низких номеров пряжи кольцевые ватера, а для более высоких — сельфакторы. Описание устройства кольцевых ватеров и сельфакторов см. XLV, ч. II, прил. техника хлопчатобумажного производства, 23/27, с которыми они весьма сходны по принципам работы и различны лишь по размерам и отчасти конструкции вытяжного аппарата. Вытяжной аппарат В состоит из двух пар вытяжных цилиндров большого диаметра и двух пар цилиндров малого диаметра. Расстояния между вытяжными цилиндрами установлены в зависимости от длины волокна и т. к. длина волокон шерсти обычно большая, чем длина волокон хлопка, то и расстояние между цилиндрами у камвольных ватеров большее. На фиг. 22 и 23 представлены схемы поперечных разрезов прядильного кольцевого ватера и сельфактора.

Здесь необходимо отметить, что вопрос больших вытяжек, нашедший большую разработку в хлопкопрядении, в настоящее время начинает прорабатываться и для шерсти отдельными заводами (Платт, Гартман), уже выпустившими машины.

Фиг. 21. Поперечный разрез банкаброша.

Поперечный разрез прядильного кольцевого ватера французской системы.

Крутильное отделение. Кручение нескольких нитей в одну нить производится после сложения их в одну нить на тростильных машинах. Обычно складываются в одну нить 2, 3, 4 нити. Кручение трощенной (сложенной) нити производится преимущественно на кольцевых крутильных ватерах. Скрученная из нескольких нитей крученая пряжа имеет особое обозначение по номеру. Номер крученой пряжи обозначается двумя цифрами, из которых вверху стоит цифра, указывающая на номер простой нити, а внизу стоит цифра, указывающая на число соединенных вместе нитей. Таким образом, крученая из четырех нитей 64-го номера пряжа будет обозначаться как № 64/4.

Мотальное отделение. Пряжа, идущая в сновку, перематывается с початков в цилиндрические или конусные шпули с крестовою моткою. Также перематывается с початков в особые бобины и мотки пряжа, направляющаяся после прядения в вязально-трикотажное производство. Перемотанная и не подвергавшаяся этой операции пряжа, прошедшая все назначенные ей дополнительным к прядению планом обработки операции, пакуется в ящики, взвешивается, кондиционируется, маркируется и отправляется в склад.

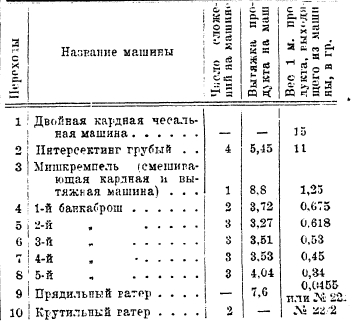

Гребенное прядение по английской системе. Для примера приводится план прядения по английской системе для пряжи № 36 (метрический).

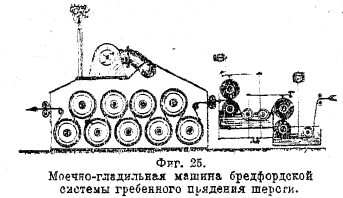

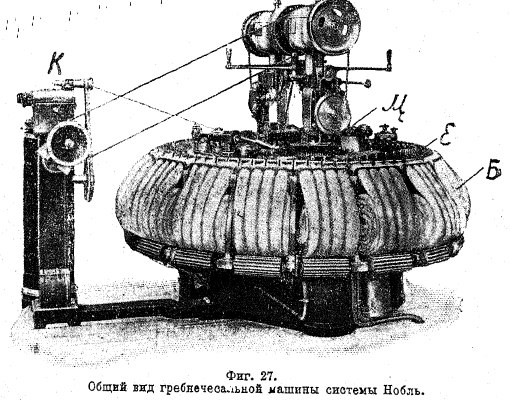

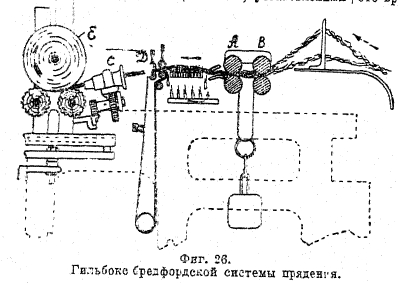

В английской системе гребенного прядения все процессы обработки шерсти до кардочесания включительно сходны с процессами рассмотренной ранее французской системы. Следует отметить, что в кардном чесании при английской системе употребляется кардная чесальная машина (фиг. 24), имеющая самовес, особый авантрен А с репьеочистительными приспособлениями О, два барабана Б, соответствующие для обыкновенной кардочесальной машины рабочие органы, уплотняющую воронку и в конце машины приспособление, называемое койлером, для укладывания ленты в таз. В этих тазах лента передается в дальнейшую обработку, т. е. на гильбоксы. В том случае, если после кардочесальной машины лента проходит моечно-гладильную машину, которая применяется для выработки более чистой и гладкой пряжи, — следующим после кардочесальной машины переходом является моечно-гладильная машина (фиг. 25). После моечно-гладильной машины (или после кардочесания) лента в тазах передается на вытяжные машины — гильбоксы, каковых имеется два или три перехода до гребнечесания. Устройство и работа гильбоксов в основном те же, что и у гильбоксов во французской системе (фиг. 26). Назначение гильбоксов, как вытяжных машин, заключается в распрямлении и параллелизации волокон шерсти, что достигается вытягиванием продукта на машине и выравниванием его по номеру и строению, осуществляемым благодаря сложению на машине нескольких лент в одну. После гильбоксов лента поступает на клубочную машину, назначение и работа которой заключается в наматывании 4-х лент на одну бобину в так называемый «клубок». Общий вид клубочной машины дан на фиг. 27. С клубочной машины лента в клубках поступает на гребнечесальную машину системы Нобль.

Фиг. 23. Поперечный разрез сельфактора.

Фиг. 24 Схема кардной машины для английского способа.

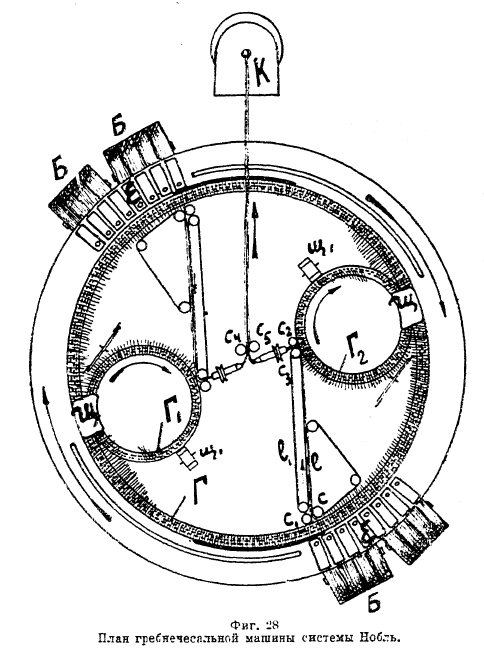

Гребнечесание. В английской системе употребляются почти исключительно круглые гребнечесальные машины системы Нобль, Листер и Хольден. Особо широкое распространение имеет машина непрерывного действия системы Нобль, общий вид которой дан на фиг. 27, а схема плана на фиг. 28. Машина системы Нобль состоит из одного большого круга с несколькими рядами игл Г, с внутренним диаметром большого круга от 1 220 до 1 520 мм, делающего 4—3,5 оборота в минуту, и двух малых гребенных кругов Г1 и Г2 с наружным диаметром от 400 до 500 мм, лежащих внутри большого круга и движущихся с окружной скоростью, равной окружной скорости большого круга Г. Большой гребенной круг Г обычно имеет 9 рядов окружностей игл, расположенных концентрично на круге. Иглы закреплены на круге в вертикальном направлении остриями вверх. Малые гребенные круги Г1 и Г2 имеют по 6 рядов игл, расположенных и закрепленных так же, как и на большом круге Г. На машину ставятся 18 клубков по 4 ленты в каждом, всего 72 ленты. Клубки Б и клапаны Е, через которые проходит лента, двигаются вместе о большим гребенным кругом Г. Сущность работы машины заключается в следующем. Ленты Б, разматываясь, постепенно подводятся клапанами Е к большому Г и малому Г1 гребенным кругам. Концы лент на 20—40 мм выступают за пределы игл большого круга Г (внутрь круга) и в месте взаимодействия большого Г и малого Г1 гребенных кругов щеткой Щ, совершающей поступательное движение вверх и вниз, вбиваются в иглы гребней большого Г и малого Г1 гребенных кругов. Так как гребенные круги вращаются, их иглы удаляются друг от друга и волокна при этом растаскиваются. При вытягивании волокон шерсти малым кругом из большого они распрямляются и параллелизуются. Одновременно с этим из игл малого круга удаляются короткие волокна-очес. Длинные волокна, выступающие из гребня Г с внутренней его стороны, схватываются цилиндрами С и С1 и подаются движущимися рукавами е и е1 к цилиндрам С2 и С3, снимающими длинные волокна шерсти с малого гребня Г2 и соединяющими их с таковыми с гребня Г с рукава е1. В данном месте образуется лента, которая, пройдя через движущуюся воронку, цилиндрами С4 и С5 соединяется с лентой, идущей со второй половины машины, где производится такая же работа. После этого шерсть в виде одной ленты укладывается спиралью в таз койлера К. На вытянутые рукавными цилиндрами С2 и С3 короткие волокна шерсти, называемые камвольным очесом, при помощи щетки Щ и ножей, установленных между рядами игл на малых гребенных кругах Г1 и Г2, сбрасываются в ящик, из которого потом и удаляются. Каждая лента за одни оборот большого круга Г машины накалывается на иглы малых кругов всего 2 раза. После гребнечесальной машины лента в тазах поступает на обычный гильбокс, после которого, проходит так называемый топсовый, или окончательный, гильбокс чесального отделения, с которого под названием топса отправляется на склад (в подвал). Из подвала топс передается в ровничное отделение.

Фиг. 25 Моечно-гладильная машина бредфордской системы гребенного прядения шерсти.

Фиг. 27 Общий вид гребнечесальной машины системы Нобль.

Фиг. 26 Гильбокс бредфордской системы прядения.

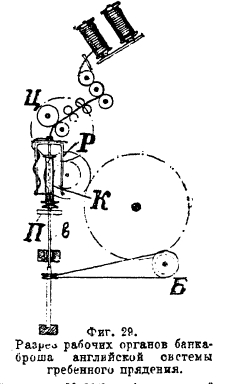

Ровничное отделение. Задача ровничного отделения заключается в постепенном повышении номера ленты-ровницы до установленных пределов. В ровничном отделении лента проходит через простой гильбокс, затем еще один раз через двухголовочный гильбокс (лента наматывается на 2 бобинки) и посте него через двухверетенный гильбокс. Двухверетенный гильбокс имеет устройство двухголовочного, гильбокса, с заменой сматывающего приспособления двумя рогульчатыми веретенами, как у банкаброша. На двухверетенном гильбоксе первая ровница получает незначительное кручение от вращения рогульчатого веретена. Сущность работы рогульчатого веретена заключается в следующем (фиг. 29): веретено в получает вращение от барабана Б и передает это вращение навернутой на конце веретена рогульке Р. Каждый оборот рогульки дает одно кручение ровнице. Ровница некоторою своею частью намотана на катушку к, свободно сидящую на веретене в. Вращением рогульки ровница натягивается и увлекает во вращение катушку к, и по мере выпускания ровницы вытяжными цилиндрами Ц таковая наматывается на катушку к за счет трения нижней (торцовой) части катушки о планку П. Для увеличения трения между планкой П и торцом катушки прокладываются кружки из сукна. Планка П перемещается вверх и вниз и тем самым производит наматывание ровницы по всей длине катушки к. После двухверетенного гильбокса ровница проходит последовательно ряд банкаброшей, постепенно складываясь и больше этого сложения вытягиваясь. На фиг. 29 дан разрез рабочих органов окончательного (Dandy Rover) банкаброша. Банкаброши с разным числом веретен (6-ти, 10-ти и выше) имеют одинаковое устройство, как на фиг. 29, но размеры веретен, катушек и рогулек соответственно изменяются. С последнего банкаброша ровница получается достаточно тонкой для того, чтобы из нее можно было выпрясть на прядильных машинах пряжу заданного номера. Перед выработкой пряжи ровница с последнего банкаброша направляется в подвал для отлеживания и после такового поступает на прядильные машины.

Фиг. 28. План гребнечесальной машины системы Нобль.

Фиг. 29. Разрез рабочих органов банкаброша английской системы гребенного прядения.

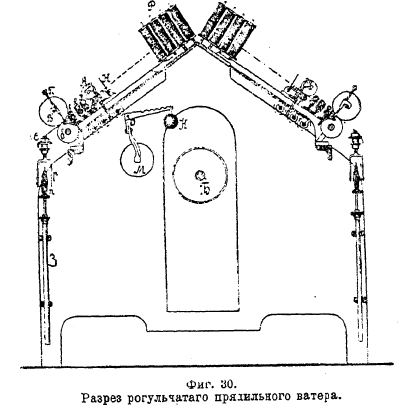

Прядильное отделение. В английской, или бредфордской, системе гребенного прядения употребляются кольцевые, рогульчатые и колпачные прядильные ватера. Устройство кольцевого ватера бредфордской системы прядения мало отлично от машин французской системы прядения. Однако, необходимо отметить, что катушки с ровницей на ватерах английской системы устанавливаются, как на тонком банкаброше, представленном на фиг. 29. Кольцевой ватер чаще всего употребляется для выработки гладкой пряжи. На фиг. 30 дан разрез рогульчатого ватера, который употребляется обычно для производства люстровой (блестящей) пряжи. Сущность работы рогульчатого ватера заключается в следующем: ровница Р, потягиваемая между вытяжными цилиндрами А, а и В, в, рогулькой р скручивается в пряжу и наматывается на веретено в виде початка n (или на катушку) по вышеописанному принципу (фиг. 29), с той только разницей, что рогулька получает движение не от веретена, а самостоятельно, веретено же стоит неподвижно.

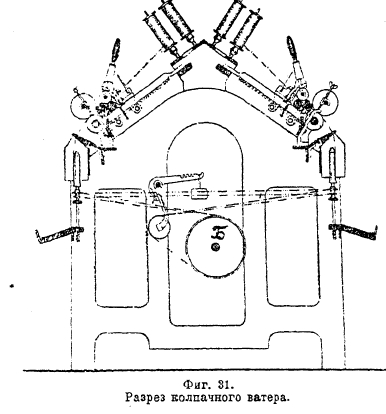

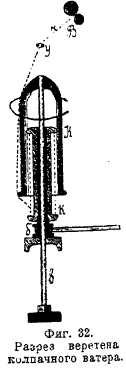

На фиг. 31 привален разрез колпачного ватера, употребляющегося для выработки шевиотовой пряжи.

На фиг. 32 приводится дополнительный разрез веретена колпачного ватера, где в — веретено, закрепленное неподвижно, б — блочек, на котором сидит катушка к, приводящаяся в движение от барабана через блочек б; К — колпак, сидящий туго на неподвижном веретене в, н — нить и В — вытяжные цилиндры. Сущность работы колпачного ватера заключается в следующем. Нить н, вытягиваемая из ровницы вытяжными цилиндрами В, в некоторой своей части намотанная на катушку к, вращением этой катушки увлекается в движение вокруг колпака К, как указывает стрелка, и тем самым закручивается. По мере выпуска ровницы вытяжными цилиндрами В нить наматывается на катушку к за счет отставания нити ввиду трения ее о нижний край поверхности колпака. Намотка нити на катушку рядами происходит за счет перемещения планки для намотки нити на катушку к. Сущность работы ватеров описана ХLV, ч. IІ, прил. хлопчатобумажное производство, 25/26. По производительности на первом месте стоит колпачный ватер.

Крутильное и мотальное отделения в английской системе гребенного прядения имеют то же применение, что и во французской системе гребенного прядения.

Полугребенное, или полукамвольное, прядение. Эта система прядения шерсти употребляется для получения относительно высоких номеров пряжи из малоуравненной по длине волокон шерсти без применения гребнечесальной машины, а, следовательно, и без отделения коротких волокон (очеса). Примерный план прядения для полугребенной пряжи №22/2 из хоросанской шерсти 2-го сорта дается ниже.

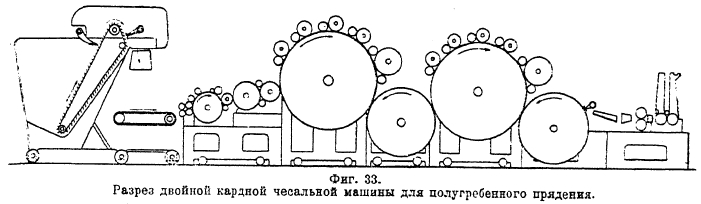

Чесание шерсти производится на двойной кардной чесальной машине, как и во французской системе камвольного прядения, но ватка не поступает на транспортер, а в виде ленты наматывается на бобинку.

Фиг. 30. Разрез рогульчатого прядильного ватера.

На фиг. 33 представлен разрез кардной чесальной машины завода Клейн-Хундт, называемой Doppel-kammwoll-krempel.

Фиг. 31. Разрез колпачного ватера.

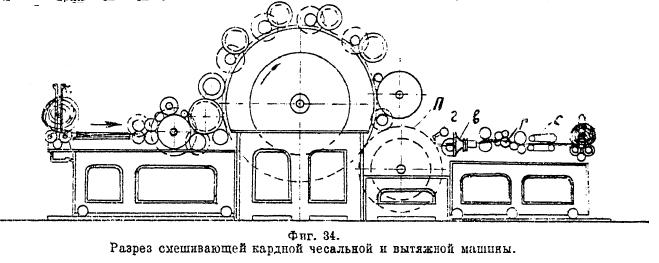

После кардной чесальной машины лента в бобинках поступает на интерсектинг такого же устройства, как во французской системе. После интерсектинга лента идет на кардную чесальную смешивающую машину «мишкремпель» (фиг. 34), представляющую собою обычную однобарабанную кардную чесальную машину с особым питательным механизмом (питание производится лентой с бобинок) и с пеньером, разделенным по своей ширине на 4 части цинковыми полосками. За пеньером поставлен и соединен с машиной 4-х головочный банкаброш французской системы с круглыми гребнями. Пеньер П делит ватку на 4 полоски, и каждая полоска, пройдя через свою уплотняющую воронку в, затем через круглый гребень Г и сучильные рукава с, в виде толстой ровницы накатывается на отдельные бобинки. Таких бобинок с машины получается 4. После смешивающей кардной чесальной машины лента в бобинках передается на банкаброши. Банкаброшей имеется 4—5 переходов, на которых ровница делается более тонкой или более высокой по номеру. С последнего банкаброша ровница переходит в прядильное отделение на кольцевой ватер. После кольцевого ватера, в том случае, если вырабатывается крученая пряжа, таковая соединяется в 2 нити и затем крутится на крутильных ватерах. Таким образом, полугребенное прядение по принципам обработки является одинаковым с французским гребенным прядением, но сокращенным по сравнению с ним в части: 1) переходов после кардочесания, 2) гребнечесальной машины и 3) количества переходов в ровничном отделении (5 вместо 8—11).

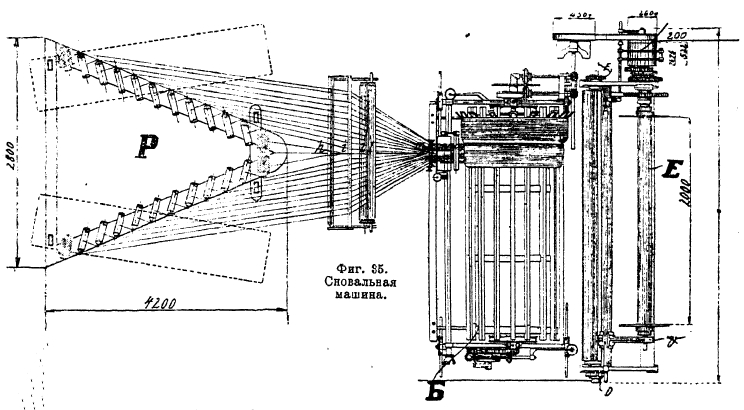

Ткачество. Пряжа, из которой вырабатываются ткани, разделяется на основную и уточную. Основная обычно имеет большее число кручений на единице длины, чем уточная, и направление крутки основной пряжи в сукнах обратное направлению уточной крутки. Для основы преимущественно применяется правая, а для утка левая крутка. При правой крутке волокна располагаются в нити по винтовым линиям, идущим слева направо снизу вверх, а при левой крутке справа налево снизу вверх. Веретена для образования правой крутки вращаются, если смотреть на них сверху, по направлению движения часовой стрелки, а для образования левой крутки — по обратному направлению. Со склада основная пряжа идет или в перемотку на мотальную машину, а потом на сновальную машину, или непосредственно на сновальную машину.

Перемотка основы. Перемотка основы имеет целью выявление слабых мест в пряже и удаление их при перемотке (слабые места в пряже пря перемотке обрываются) дня повышения равномерности пряжи и производительности сновальной машины и ткацкого станка, так как при обрыве нитей на мотальной машине останавливается лишь одна нить, в то время как при обрыве на сновальной машине останавливаются сразу 400—600 нитей, а при обрыве на ткацком станке останавливаются 2 000—5 000 нитей.

Фиг. 32. Разрез веретена колпачного ватера.

Перемотка основы производится на кресто-шпульной машине, описание и схема которой даны в т. XLV, ч. II, прил. техника хлопчатобумажного производства, 31/32, черт. 40а и 40б. Пряжа, перемотанная на большие катушки, поступает на сновальные машины.

Фиг. 33. Разрез двойной кардной чесальной машины для полугребенного прядения.

Сновка пряжи. Целью сновки является расположение основной пряжи нитями определенной длины в требующемся количестве и параллельно друг другу на определенной ширине. Это осуществляется перемоткой пряжи на сновальной машине в несколько полос по 400—600 нитей в каждой с катушек или початков на деревянный цилиндр с конусным фланцем по одному краю. Перемотанная на сновальный барабан пряжа перематывается с такового на цилиндрический валик с фланцами, называемый навоем. Описание работы сновальной машины см. XLV, ч. II, прил. техника хлопчатобумажного производства, 32/34. На суконных фабриках применяется сновальная машина, представленная в плане на фиг. 35. Основная пряжа, в катушках или початках размещается на рамке Р сновальной машины, вмещающей до 6 000 катушек. С рамки нити с каждой катушки проходят через узкое бердо і, валики ll, рядок m, перемещающиеся по мере надобности по направлению ширины машины, и валики n и о. По выходе из них нити наматываются на скелетный барабан Б. Машина имеет счетчики для отмеривания длины наснованной пряжи. Обычно снуют суконную основу на длину не менее 5 кусков, каждый длиной в 35-40 м, а камвольную основу – на длину 15 кусков, каждый длиной 30 метров. С барабана Б пряжа перематывается на деревянный цилиндр с фланцами — навой Е, который поступает или непосредственно на ткацкий станок, или на шлихтовальную машину, если основу желают шлихтовать.

Фиг. 34. Разрез смешивающей кардной чесальной и вытяжной машины.

Фиг. 35. Сновальная машина.

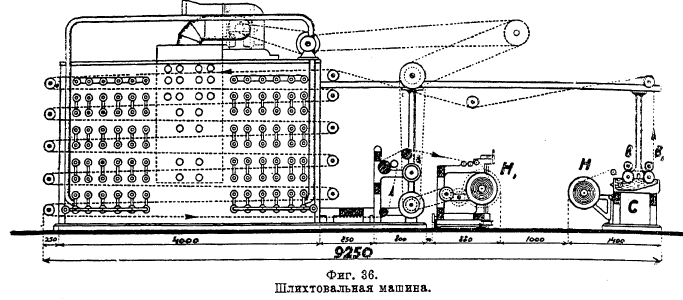

Фиг. 36. Шлихтовальная машина.

Шлихтование основы. Целью шлихтования основной пряжи является повышение крепости пряжи и уменьшение ее пушистости, что необходимо для повышения производительности ткацкого станка, на котором пряжа испытывает довольно значительные натяжение и трение, отчего, вообще говоря, пряжа обрывается и, конечно, чаще, будучи не шлихтованной. Сущность процесса заключается в следующем (фиг. 36). Навой Н кладется на столик С, имеющий корыто с налитым в него проклеивающим составом, называемым шлихтом (шлихт делается чаще всего или в виде раствора столярного клея, или из смеси картофельной муки с глицерином и водой). Примерный рецепт шлихта, применяемый для камвольной пряжи (французского прядения):

Воды – 89,50% (по весу)

Картофельной муки – 9,00%

Воска – 0,45%

Глицерина – 0,45%

Контакта – 0,60%

Итого – 100%.

Пряжа, разматываясь с навоя Н, проходит через этот шлихт, пропитывается им, избыток шлихта отжимается валиками в и в1 и в виде целого из нитей полотна поступает в машину, где просушивается циркулирующим теплым воздухом и по выходе из машины наматывается в навой Н1. От присутствия клея в пряже крепость ее повышается до 30% для мериносовой и до 60% для грубой шерсти, а отдельные концы волокон, торчащие на поверхности пряжи приклеиваются к нитям, и пряжа делается более гладкой. После шлихтовальной машины навой поступает на ткацкий станок.

Ткачество. Целью ткачества является образование ткани, носящей название суровья, путем переплетения между собой нитей основной и уточной пряжи. Подробное описание работы ткацкого станка, а также описание ткацких переплетений см. XLV, ч. II, приложение техника хлопчатобумажного производства, 41/50. Необходимо отметить, что в шерстяном производстве применяются все указанные там системы, — конечно, в зависимости от сорта вырабатываемой ткани. Кроме того, суконные ткацкие станки имеют значительно большие размеры (ширина берда в иных случаях доходит до 3,5 м), а следовательно и меньшее число ударов батана (не выше 110 в минуту).

Отделка тканей. Снятая с ткацкого станка, суровая ткань поступает в чистку и штопку, а далее проходит определенные процессы обработки по установленному в каждом отдельном случае плану.

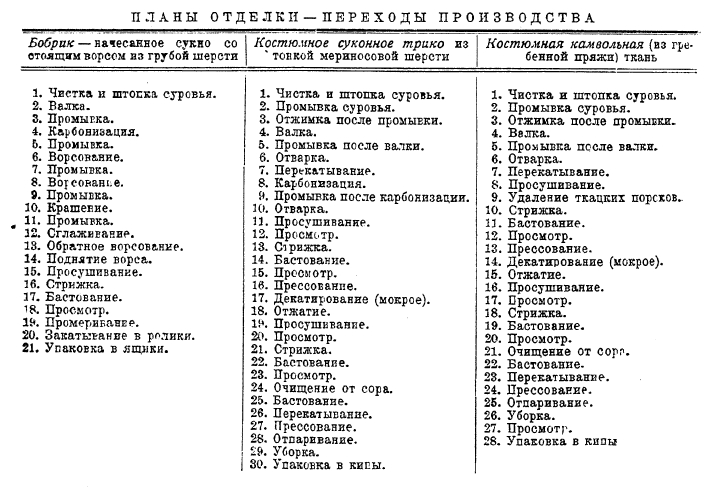

ПЛАНЫ ОТДЕЛКИ — ПЕРЕХОДЫ ПРОИЗВОДСТВА

Чистка, штопка и приемка суровья. Особыми ножницами и щипчиками работающий отрезает от суровья узелки и отдельные концы оборванной пряжи. В случае нахождения маленьких дыр или недостачи оборвавшихся в ткачестве нитей, штопальщица удаляет эти дефекты, вводя недостающие части нитей. После этого суровье взвешивается, промеривается, записывается в книги, и на конце куска нашивается номер и мера, до которой должны быть изменены в отделке размеры ткани. Каждый кусок суровья идет в дальнейшую обработку под своим номером.

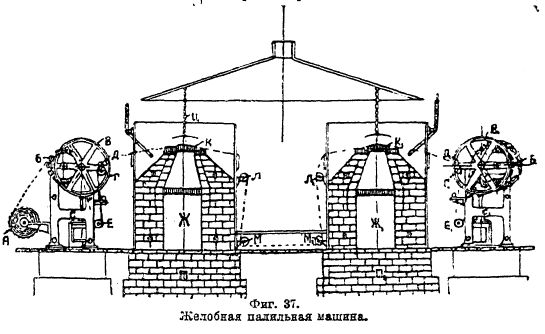

Фиг. 37. Желобная палильная машина.

Опаливание. Камвольные ткани в целях достижения большой рельефности (чистоты) рисунка после приемки суровья в этом состоянии и опаливаются. Необходимо отметить, что в суконных тканях после валки рисунок переплетения нитей скрывается, а в камвольных тканях его стремятся сделать более ясным. Палильные машины бывают двух систем: желобные и газовые. Желобная палилка представлена на фиг. 37. Сущность работы ее заключается в следующем: товар, касаясь, проходит над раскаленным желобом, подогреваемым обыкновенной дровяной, угольной или нефтяной топкой. Торчащие на поверхности ткани мелкие волоски опаливаются, и тем самым после удаления их рисунку придается резкость и четкость. В газовой палильной машине товар проходит над пламенем горящего газа с такой скоростью, чтобы могли сгореть отдельные волоски, а ткань осталась бы нетронутой огнем. Машина обыкновенно имеет несколько таких горелок и заключается в футляр, из которого продукты горения уносятся вентилятором. После опальной машины ткань из гребенной пряжи поступает на заварную машину.

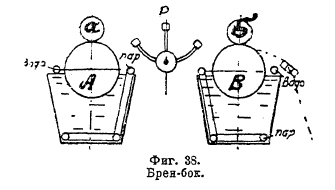

Фиг. 38. Брен-бок.

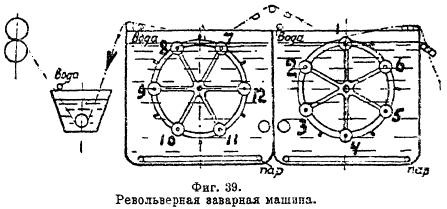

Заварка. Камвольные ткани, к которым отделка предъявляет требования сохранения рельефности рисунка, после опалки подвергаются действию кипящей воды — заварке. Заваривание производится путем навивания ткани на вращающийся в кипящей воде вал, где под действием воды шерстяные волокна становятся пластичными, теряют частично присущее шерсти свойство сваливания и закрепляются в том положении, какое они имеют в товаре в данный момент. Благодаря заварке ткань предохраняется от уваливания и усадки во время промывки и особо — крашения, благодаря чему и сохраняется рисунок. Помимо этого, при заварке происходит промывка ткани от загрязнений и шлихта, для чего в воду добавляют мыло и очень небольшое количество в отдельных случаях соды. Заварку плательных товаров, для которых не требуется глянцевитости, производят на «брен-боке» (фиг. 38) или револьвере (фиг. 39) Гарусные глянцевитые товары завариваются на «крабб-машинах», испытывая одновременно и своеобразное раздавливание.

Фиг. 39. Револьверная заварная машина.

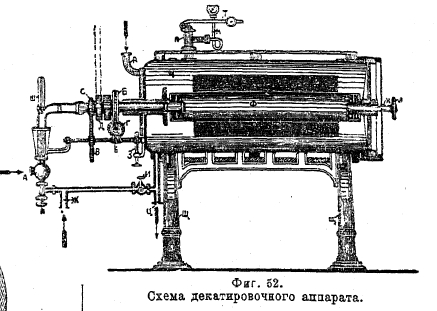

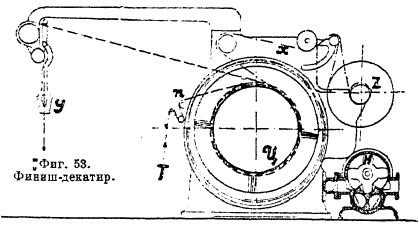

Работа брен-бока заключается в следующем. Товар наматывается на нижний вал А, наполовину погруженный в кипящую воду, и через направляющую решетку Р перематывается на вал В, тоже наполовину погруженный в кипящую воду. Затем товар разматывается на вал А. Таким образом товар перегоняется с одного вала на другой несколько раз в течение 15—20 минут. После этого товар наматывается на валик б и передается па расхолаживающую барку, а оттуда на промывную машину. На револьверной машине (фиг. 39) товар, обычно в 2 куска, сначала наматывается на валик 1-й, потом, повернув немного рукой «револьвер», наматывают на валик 2-й еще два куска. При повертывании барабана валик 1-й опускается в горячую воду. Так наматывание товара продолжается до 6-го валика. После этого товар перематывается с первых шести валиков на валик 7, 8, 9 и т. д. и, пройдя расхолаживающую с водой барку, товар выкладывается на стол. Вода в двух больших баках подогревается паром до полного кипения. В расхолаживающей барке применяется холодная вода, которая и закрепляет — закаливает товар. На крабб-машине товар наматывается и закрепляется на нижний чугунный вал, наполовину погруженный в кипящую воду. Вместе с валом под давлением верхнего вала товар вращается в кипящей воде 5—10 минут, после чего перематывается на такой же 2-й нижний чугунный вал, затем на третий и уже с третьего на накатный валик. Далее товар переходит на расхолаживающую барку или оставляется для полного остывания на валике, что, по нашему мнению, более вредно для товара. Особого внимания из заварных машин, представляющих по существу машины для мокрой горячей декатировки, заслуживает декатир для горячей мокрой декатировки сукон.

Фиг. 40. Жгутовая машина.

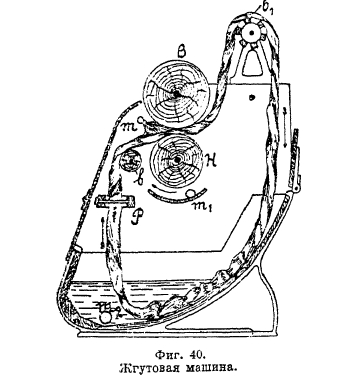

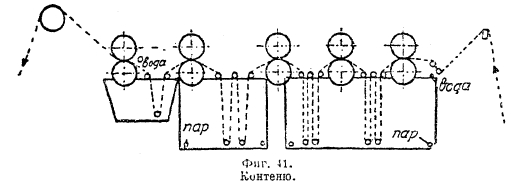

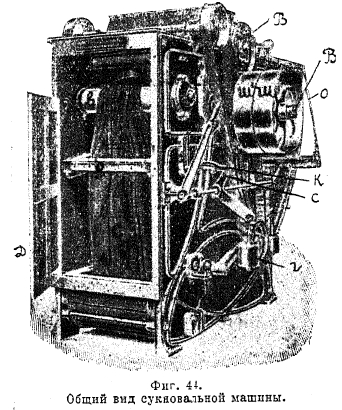

Промывка суровья. Целью промывки является полное освобождение ткани от загрязнений, полученных в процессах обработки, от замасливающего состава, введенного в шерсть перед кардным чесанием, и от шлихта, введенного в пряжу при шлихтовании. Эта операция производится на промывных машинах трех систем: жгутовой (для сукон; фиг. 40), промывной в расправку, для камвольных костюмных товаров, драпов и легких суконных из тонкой шерсти товаров, и проходной в расправку (контеню; фиг. 41). В этих машинах действием воды, мыла, соды, нашатырного спирта и иногда глины и давления валов достигают полного удаления из ткани содержащихся в ней примесей. Жгутовая машина (фиг. 40) употребляется для грубых суконных товаров и тяжелых по весу мягких сортов товара суконного прядения. В ней промываются одновременно 5-7 кусков. Товар, пропущенный одним концом между валами Н и В, перекинутый через валик в и пропущенный через разлучки Р, разделяющие куски друг от друга, сшивается. После сшивки товара машина пускается в ход, и товар трением при вращении нижнего вала движется в указанном стрелкой направлении. Корыто под нижним валом с трубой m1 служит для удаления стекающей с товара грязи, выжимаемой верхним валом; труба m2 служит для спускания воды из машины. Процесс промывки в зависимости от сорта товара и его веса длится от 1,5 до 6 часов. Промывка чаще всего ведется на теплой воде, подводимой трубой m, с добавлением в барку указанных выше реагентов. Промывная машина в расправку в принципе имеет то же устройство, но в ней товар идет не жгутом, а расправленным во всю ширину валов. Употребляется такая машина для легких по весу товаров. Промывная машина «контеню» (фиг. 41) употребляется для очень мало загрязненных камвольных тканей, прошедших заварную машину. Состоит она из нескольких баков, наполненных раствором мыла, соды, подогреваемым паром до 60°С, через которые по роликам в расправку проходит товар. При выходе из каждого ящика ткань отжимается парою чугунных обтянутых парусиною валиков. После промывки, в том случае, если шерсть не карбонизовалась и ткань засорена растительными примесями — репьем, соломой и прочим, суровье подвергается процессу карбонизации.

Фиг. 41. Контеню

Фиг. 42. Камера для карбонизации.

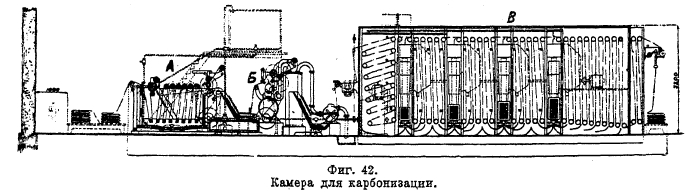

Карбонизация тканей заключается в обезвоживании в присутствии постепенно концентрируемого под влиянием выпаривания раствора серной кислоты (купоросного масла) растительных примесей, которые в сухом и обезвоженном состоянии хрупки, легко рассыпаются и удаляются из ткани при дальнейшей ее обработке. Легкие сорта ткани суконного прядения обычно карбонизуются после процесса валки, тяжелые же (драп, одеяла) ткани рекомендуется карбонизовать до валки, так как все пороки в виде маленьких дырочек, образованных от выгорания частиц растительного происхождения, заваливаются и таким образом закрываются. Иногда процесс карбонизации ведут после крашения ткани. Карбонизационная установка (фиг. 42) обычно состоит из трех соединенных между собой частей: 1) пропитывающей раствором барки А, 2) приспособления для удаления избытка раствора Б и 3) из камеры для просушивания ткани и выжигания растительных примесей В. Пропитывание ткани раствором производят в особых барках, в которых товар, проходя в вертикальном направлении в расправку через направляющие валики 8 раз, насыщается раствором серной кислоты крепостью 3—4° по Боме, а по выходе отжимается валами. Удаление избытка серной кислоты производится или центрифугой, или особым отсасывающим приспособлением Б, которое имеет следующее устройство. Товар проходит плотно соприкасаясь со столиком, имеющим узкую в 2—3 мм щель во всю ширину товара, идущую вовнутрь столика. Через нее насосом прокачивается воздух через ткань. Наружный воздух через ткань с силой врывается во внутреннее разряженное пространство и захватывает из ткани раствор серной кислоты, который потом опять стекает в сборный бак. Камера для просушивания и выжигания состоит из нескольких отделений с постепенно повышающейся температурой воздуха с 60°С до 110—135°С. К моменту выхода из машины ткань окончательно высушивается, и растительные примеси полностью обезвоживаются. Подогревание нагнетаемого воздуха производится паром при помощи змеевиков или особых калориферов. В машине имеется 4 очень мощных вентилятора для отсоса влажного воздуха.

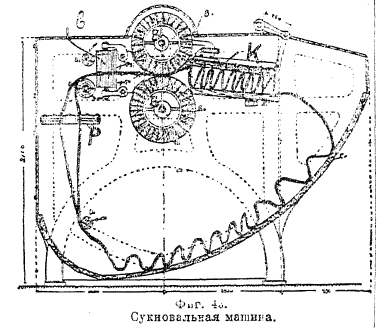

Фиг. 43. Сукновальная машина.

Фиг. 44. Общий вид сукновальной машины

Следующей операцией отделки является валка.

Валка. Процессу валки подвергаются все без исключения товары суконного производства и некоторые сорта камвольных тканей. Целью процесса валки является: 1) уплотнение ткани за счет сокращения ее размеров в длину и ширину, 2) образование поверхностного войлокообразного застила с целью придания ткани меньшей теплопроницаемости. Сущность процесса валки заключается в том, что волокна шерсти, находящиеся в пряже, под влиянием механических усилий рабочих органов сукновальной машины перемещаются вдоль своих, осей, укорачивая длину основной и уточной пряжи и тем самым уплотняя ткань. Концы волокон, находящиеся на поверхности пряжи и торчащие в разные стороны, под влиянием механических усилий переплетаются между собой и образуют на поверхности ткани войлокообразный застил, скрывающий переплетение нитей. На фиг. 43 дан разрез сукновальной машины завода Геммера на 3—5 кусков товара и на фиг. 44 общий вид сукновальной машины зав. Уайтли. Работа сукновальной машины заключается в следующем. Конец куска, пройдя через направляющую раму Р, разделяющую куски товара друг от друга и служащую для останова машины в случае образования узла на куске, заправляется в вертикальные направляющие ролики и далее между верхними и нижними валами В и В1. По выходе из-под валов товар собирается под клапаном К в желобе Ж складками. Конец куска товара пропускается настолько, что становится возможным сшить его с другим концом куска. Таким образом, заправляются все 3—5 кусков. После заправки машина начинает работать. При пуске машины на товар из лейки или из подводящей трубы выливается мыльный раствор, который необходим для облегчения передвижения волокон в процессе валки, так как волокна становятся более гибкими и подвижными и силы трения при перемещении волокон уменьшаются. Продолжительность валки, зависящая от величины увалки товара до длине и ширине кусков и от состава шерсти в товаре, колеблется от 1 до 8 часов. Органами, уваливающими ткань по ширине, являются направляющие валики в и главные валы В и В1 (последние получают движение от привода и служат ведущими для товара валами). Для уваливания ткани по длине служит клапанная коробка К и Ж. В продолжение процесса товар несколько раз (2—5) перебирается руками (при этом его вынимают из машины) и промеривается по длине и ширине.

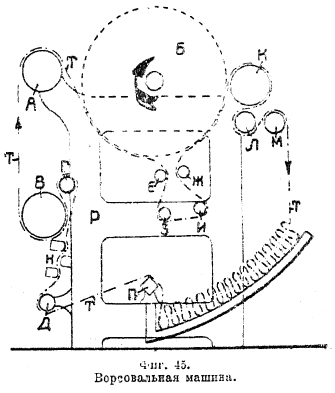

Фиг. 45. Ворсовальная машина.

После валки товар, независимо от того, промывался ли он суровьем или карбонизовался, промывается на жгутовых машинах или на машинах для промывки товара в расправку.

После промывки товар отжимается на центрифуге, а безворсные шерстью крашенные товары идут или на сушильную машину, или в красильное отделение, если товар красится в полотне, а ворсованные ткани (драп, одеяло, бобрик) поступают на ворсовальные машины.

Ворсовка тканей заключается в начесывании «ворса» на поверхности ткани, или, иными словами, в вытаскивании на поверхность сукна концов отдельных волокон шерсти, располагающихся в одном направлении параллельно друг другу, что делается с целью уменьшения теплопроницаемости ткани и придания товару своеобразного внешнего вида. Операция ворсования производится на ворсовальной машине, показанной на фиг. 45, при помощи ворсовальных шишек растительного происхождения, ввозившихся к нам из Франции и культивируемых теперь у нас на Кавказе, в Крыму и в Туркестане. Товар Т (фиг. 45), сшитый в бесконечное полотно, пройди ряд направляющих валиков Д, Н, Т, В и А, попадает под воздействие ворсовальных шишек, закрепленных, в планках на барабане В. Далее товар проходит еще 4 направляющих тормозящих валика — Е, 3, И, Ж, а за ними, пройдя через ведущие товар валики К, Л, М, падает на подставку. Барабан, делающий около 120 оборотов в минуту, движется обратно направлению движения товара и при помощи ворсовальных шишек, соприкасающихся с товаром, производит начесывание. Для большей производительности изготовляют двухбарабанные, трех и четырех-полюсные ворсовальные машины. Полюсом называется место соприкосновения ворсующей поверхности с товаром. Иногда употребляют ворсовальные машины с валиками, обтянутыми медной кардной лентой.

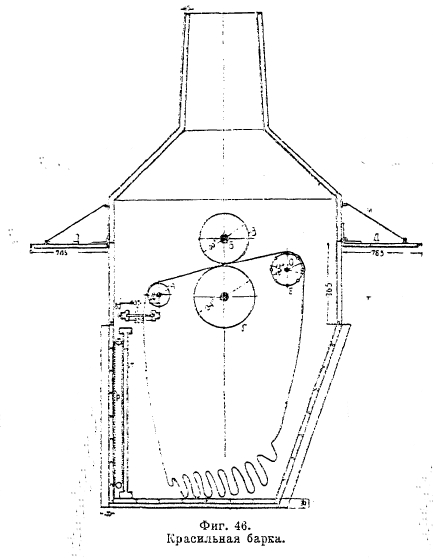

Фиг. 46. Красильная барка.

Ворсованная ткань, если товар красится полотном, поступает в красильное отделение.

О крашении тканей см. красильное производство. Крашение производится в красильной барке, изображенной на фиг. 46.

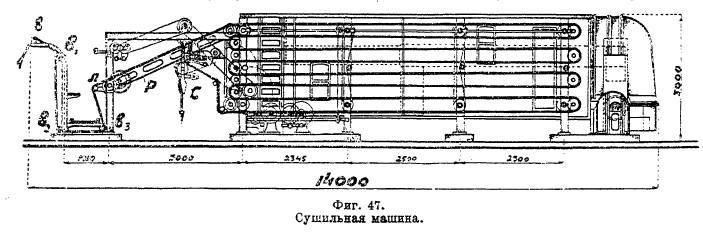

Фиг. 47. Сушильная машина.