Шлифование

Шлифование, обработка поверхностей материалов посредством сдирания мельчайших стружек быстро движущимися острыми зубцами из очень твердых минеральных веществ (абразивных, т. е. точильных), соединенных особым цементирующим веществом в одно целое тело, называемое шлифовальным или точильным кругом (о шлифовании драгоценных камней см. гранение, XVI. 447/48).

Имеются следующие виды шлифования: заточка, т. е. заострение притупившихся режущих инструментов; собственно шлифование, т. е. удаление лишнего слоя материала для окончательной отделки изделия (вместо ручной отделки зубилом и напильником); полирование, т. е. последняя ступень обработки с целью придания поверхности изделий блестящего полированного вида; притирка, т. е. очень точная окончательная отделка изделий по размеру, а также поверхностей совместно работающих, присланных или скользящих друг по другу.

Развитие шлифования и производства точильных камней шло параллельно с развитием металлообработки. Заводы, выпускающие сотни тонн всевозможных отливок или поковок с твердой закаленной коркой, требующих снятия с себя заусениц и неровностей, не могли бы теперь справиться с обработкой их только посредством молотка и зубила с подпилком. Шлифовальный, или точильный круг представляет совокупность этих инструментов, т. е. массивный агрегат мельчайших режущих инструментов, связанны между собой так, что при высокой скорости их движения получается возможность быстрого и выгодного удаления большого количества металла. Потребовались долгие годы тщательного изучения абразивных веществ, цементов, рецептов и условий изготовления, прессования и обжига, а также многих других факторов, влияющих па свойства точильных кругов, чтобы получить в результате инструмент превосходного качества, требующий большого инженерного искусства.

Разнообразно шлифовальной работы предъявляет разные требования к составу точильных кругов: к величине режущих зерен и твердости абразивного вещества, а также вязкости связующего их в одно целое цементирующего вещества.

Выбор абразивного вещества, помимо коммерческих соображений, почти исключительно зависит от характера обрабатываемого материала. Точильные круги делаются в разнообразных комбинациях по величине зерна и степени твердости. Величина зерна измеряется цифрами, выряжающими число отверстий на линейный дюйм сита или сетки, через которую просеивается абразивное вещество. Степень твердости обозначается буквами (латинскими) от Р до W, причем первые буквы алфавита обозначают мягкие круги, а последние буквы — самые твердые. Определение степени твердости круга, т. е. относительная мера связности, с которой частицы зерна сдерживаются связующим цементом, до сих пор еще твердо не установлено, ибо, кроме состава связывающего вещества, большое значение имеет давление, под которым оно спрессовано, температура обжига, расположение кругов в пространстве печи и т. д. Круги изготовляются от настолько мягких, что свободно растираются пальцами, до настолько твердых, что требуются специальные инструменты и приборы для их обточки и выверки (алмаз). Различают две основных группы абразивных материалов: алюминиевая группа, включающая наждак, корунд, алунд, алоксит и т. п.; 2) группа карбидов кремния, включающая кристолон, карборунд и т. п. искусственные абразивные материалы. Алюминиевая группа абразивных веществ имеет наибольшее применение.

Алмаз (см.) является самым твердым и наиболее дорогим из абразивных веществ, обладающих наибольшей режущей способностью. Применяется в виде пыли для шлифования и полировки твердых материалов: стекла (сp. XXI, прил. зеркала, 3), драгоценных камней и т. п.

Наждак (см.) является важнейшей естественной кристаллизованной окисью алюминия. Твердость его по шкале Мооса равна 6—8. Наждак издавна служил основным материалом для изготовления шлифовальных кругов, употребляемых на станках, отличается непостоянством в качестве, весьма нечист, содержит много окиси железа и только 60—65% кристаллической окиси алюминия, которая и является прямой мерой точильных качеств этого материала. Наждак служит для приготовления различных шлифовальных кругов для шлифования, заточки и полировки. Наждачный порошок, смешанный с маслом и жиром, наносится или наклеивается на полотно (шкурка), кожу, войлок, на диски из красной меди, дерева, кожи, войлока, а также на медные, свинцовые, стальные, чугунные и деревянные оправки.

Корунд (см.) встречается в естественном виде, это самый твердый после алмаза минерал в природе, твердостью, по шкале Мооса, 9-9,5. Корунд содержит до 95% окиси алюминия, поэтому при работе действует лучше наждака и не выделяет много тепла; он добывается в Каролине, Канаде, на Мадагаскаре и в Индии, однако запасы корунда в этих местонахождениях ограничены, качество недостаточно равномерно. Лучшие круги для заточки режущих инструментов с многими зубцами изготовляются из корунда, содержащего более 90% кристаллизованного глинозема.

Кварц (см.) представляет собой окись кремния, твердостью 6—7, применяется в сыпучем состоянии (как песок) в шлифовальных барабанах, или наклеивается на бумагу в виде размолотого кремня, или кусками в виде песчаника, точильного камня и оселков. Песчаник (см.), очень мягок и быстро расцарапывается обрабатываемыми изделиями, в особенности при мокром точении. Точильные камни из песчаника диаметром до 4-х м (белый баварский и красный эльзасский песчаник), применяются для затачивания резцов, ножей и т. п. Естественные камни хорошего качества попадаются редко, вредно влияют: неравномерность зерен, жилы, прослойки и песчаные гнезда. Искусственные песчаники изготовляются из смеси 65 частей речного песка и 45 частей квасцов; смесь разливается в формы с сердечником деревянным или чугунным в центре для закрепления на оси. Эти камни применяются только для сухого шлифования, а не для мокрого, вследствие растворимости квасцов.

Искусственные абразивные вещества представляют большое преимущество перед естественными большей твердостью, вязкостью и чистотой. Качество их зависит от производства, а не от разницы природных условий.

Алунд представляет продукт сплавления и рафинирования в электрической пламенной печи естественного минерала боксита (см.), т. е. водной окиси алюминия, почти чистой (98-99%). Готовый искусственный абразивный материал чище наждака и корунда, более однообразен, имеет характерные особенности, отсутствующие у естественных продуктов, и получается в неистощимых запасах. Готовый материал имеет различные наименования: электрокорунд, абразит, аловальд, алоксит, алунд, корафин, коралунд, корунд, кристалит, диалумит, диаманин, дюраль, дурабит, электрит, злектропирит, электрорубин, гелиокорунд, гелиозин, натит, новодиамантин, паралунд, сирубин, вераль. Меньшее содержание глинозема в корубине и темпирите. По термитному способу, а не в электрических печах, получаются в форме шлака с 70—90% глинозема, как побочный продукт при добывании хрома, следующие вещества: кохолит, дунамидон, ревагит, тиролит, они применяются, главным образом, для наклеивания и изготовления искусственных оселков Применяются электрокорунды: светлый, с 90—96%, для шлифовальных первоклассных кругов, и черный электрокорунд с 8%, в форме зерен для наклейки: почти химически чистый розовый электрокорунд с 97—99% глинозема очень дорог и применяется в специальных случаях для изготовления небольших кружков при шлифовании внутри отверстий. Примеси: окись титана, окись железа и кремневая кислота. Твердость по десятибалльной шкале 9—9,5. Большое преимущество искусственных веществ алюминиевой группы то, что при известной обработке, во время производства их, можно получить различные физические свойства со стороны упругости и вязкости. Алунд делается достаточно вязким для некоторых целей, а белый алунд, представляющий материал большой хрупкости и твердости, изготовляется для шлифовальных работ, требующих большой остроты зерен.

Карбид кремния (см. карбиды) — искусственный шлифовальный материал, состоящий из соединения углерода с кремнием. Изготовляется искусственно в плавильной электрической печи, в которой сплавляется действием электрического тока в течение 24—26 час., при температуре около 2 600°—3 000°С, однообразная смесь тщательно просеянного кокса, стекла, песка, поваренной соли и древесных или пробковых опилок для большей пористости массы. Полученный таким образом кристаллический карборунд дробится машинами на куски, которые промываются в течение нескольких дней в разбавленной верной кислоте и сортируются по величине. Готовый материал имеет в продаже следующие названия: карборунд (см ), карбосилит, карболит, кристолон, карлорит, силилит и т. д. Степень твердости равна 9,5—9,75. Группа карбидов кремния не дает такой большой разницы в качестве, так как изготовление этого материала всецело зависит от искусственного процесса, который при обычных условиях протекает совершенно одинаково и разница в качестве окончательного продукта зависит более от искусства оператора, чем от самих материалов, главным образом кокса и песка, в известных пропорциях сплавляемых электричеством. Их характеризуют большая твердость, приближающаяся к твердости алмаза, и сравнительно большая хрупкость, легкое изламывание при ударе, в противоположность алунду, который комбинирует известную упругость с большей твердостью.

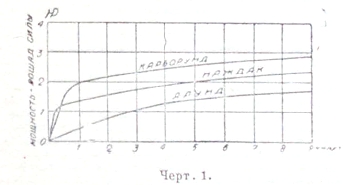

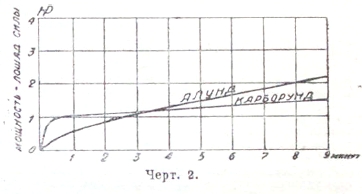

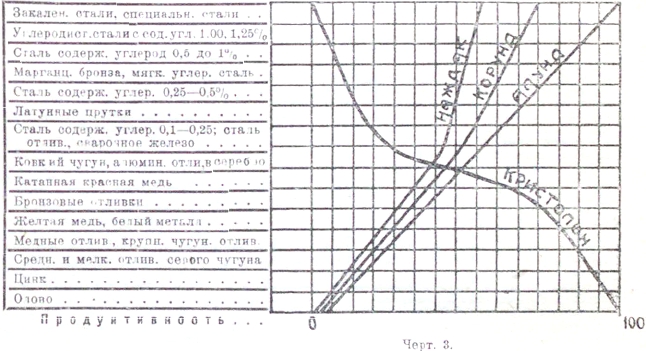

С усовершенствованием производства шлифовальных веществ развивалось изучение их свойств, методы их испытания и применения. Искусственные вещества группы окиси алюминия и карбида кремния, обладая в отдельности отличительными свойствами, употребляются для совершенно определенных целей. Карбид кремния применяется, главным образом, для шлифования материалов малой крепости и с небольшим удлинением, каковы: чугун (твердый и серый), эбонит, уголь для электротехнических целей, драгоценные камни, перламутр, стекло, кости, фарфор, кожа, вулканизированная фибра, дерево и т. д. Окись алюминия с большей выгодой применяется для шлифования более вязких материалов: закаленной и незакаленной стали, стальных обливок и т. д. Зерна карборунда тверже, острее и многочисленнее, но менее вязки и более ломки, чем зерна алунда. Поэтому зерна карборунда надламываются при обработке твердых и вязких материалов, круг становится тупым, и расход энергии станка сильно повышается. Наждак и алунд выкрашиваются при обработке этих материалов меньше, зерна алунда имеют большое число поверхностей и сохраняют свою шлифующую способность. Диаграмма 1 показывает результаты испытания шлифовального станка с электромотором при работе на инструментальной стали с содержанием углерода 0,25%. Преимущество алунда по меньшему расходу энергии перед наждаком зависит от большей чистоты и однородности зерен алунда, а по сравнению с карборундом, материалом большей твердости и такой же однородности и чистоты зерен, — от большей хрупкости последнего, почему зерна отламываются, а не сдирают металл. Наоборот, весьма твердое зерно карбида кремния хорошо берет материалы низкой крепости и вязкости, так как вследствие большей твердости он притупляется мало, вязкость его достаточна для предохранения от преждевременного выкрашивания. Диаграмма 2 результатов шлифования чугуна показывает, что алунд работает лучше только до известного времени, после чего уже карборунд более производителен, вероятно потому, что карборундовое зерно достаточно упругое, противостоит сравнительно легкой работе резания металла малой крепости. Зерно алунда слишком вязко, оно сначала режет хорошо, а потом тупится, стирает металл, а не режет, и потому требует больше энергии и производит больший нагрев, который скатывает стружки в зернышки. Диаграмма 3 продуктивности различных абразивных веществ при обработке различных материалов дает возможность надлежащего подбора абразивных материалов.

Черт. 1.

Черт. 2.

Черт. 3.

Выбор зерна и твердости обуславливается продуктивностью работы и изнашиванием круга, что непосредственно измеряется величиной зерен и связностью их между собой. Последнее зависит от связующего цемента. Назначение цементирующего вещества не только связывать режущие зерна, но и давать кругу достаточную крепость при большой скорости вращения и прочность при работе. Круг может быть слишком тверд или мягок, т. е. цемент или держит зерна слишком долго так, что они тупятся и круг работает непродуктивно, или, в случае мягкого круга, цемент держит зерно не крепко, оно выкрашивается, и круг быстро истирается. Факторы, влияющие на выбор цементирующего вещества, таковы: 1) скорость круга — наиболее важный фактор, обусловливающий твердость и прочность цементирующего вещества: круг при скорости на окружности в 1500 м в минуту имеет другое сопротивление, чем при скорости 1 800 м в минуту. Если обрабатываемое изделие тоже вращается, то чем больше его скорость, тем тверже должен быть круг. Т. о., скорость вращения шлифующего круга и самого изделия необходимо принять во внимание особенно при механическом, а не ручном шлифовании; 2) особенности конструктивного устройства шлифовального станка, его массивность и устойчивость на фундаменте. Станки могут иметь неподвижно закрепленную прочную станину или подвижную раму, или же обойму ручную на гибком валу. Изношенность подшипников, плохая пригонка шпинделя, укрепление шлифовального круга и его балансировка могут производить дрожание круга и выбивание зерен. Внезапное соприкосновение быстро вращающегося круга с обрабатываемым изделием, сопровождаемое ударом и внезапным неравномерным нагревом, иногда вызывает катастрофические разрывы шлифовальных кругов, почему такие станки всегда должны иметь предохранительные защитные чехлы и искусственное высасывание едкой наждачной пыли, приносят ей большой вред здоровью работающих (см. профессиональные болезни, XXXIII, 601/02); 3) способ работы, — грубой обдирочной или тщательной отделочной. Тяжелые предметы, сильно прожимаемые в работе к кругу, заставляют вибрировать станок и требуют очень твердых кругов; небольшие изделия, осторожно и слабо прижимаемые к кругу, требуют более мягкого круга; 4) внимательность рабочего к работе, а также метод установки работы, надзор за состоянием круга, частая обсечка круга резцом или алмазом для выверки и балансировка, особенно при точной работе; 5) величина контакта между кругом и обрабатываемым изделием: острые бортики, просечки и канавки или наборные круга из отдельных шлифовальных секторов, шайб и т. п., собранных в металлическую обойму, облегчают обдирку более твердого металла, а широкий мягкий круг при контакте с изделием должен позволять зернам немного сдавать и выкрашиваться, чтобы круг не замазывался или засаливался с поверхности; в) характер металла твердого или мягкого, вязкого пли хрупкого, совместно с величиной контакта между кругом и изделием, определяет величину зерен и твердость круга. Обычно приходится пробовать различные круги, чтобы придти к надлежащему выбору. Вообще твердые металлы хорошо обрабатываются карборундом, а вязкие металлы — алундом. Твердые металлы при широком круге лучше берутся слегка мягким кругом. Степень обработки изделия влияет на выбор зерен абразивного вещества. Для обдирки грубых, тяжелых отливок, где необходимо снять корку в кратчайшее время, а точность обработки стоит на втором месте, применяют круг из крупных зерен. № 10, 12 или 14, которые выбирают крупную стружку; для шлифования небольших изделий, тонких и узорных, для последующего никелирования этих шлифованных поверхностей, необходимо весьма гладкое шлифование и берется мелкое зерно, № 24, 30, 36. Величина зерен влияет на работу круга и связи с твердостью и изнашиванием его. Например, если круг марки 16U слегка тверд, то лучше заменить его маркой 14U более пористой структуры, который при тех же условиях работает немного мягче. Окружная скорость круга имеет большое значение для работы. Поддержание определенной большей скорости дает необходимую продуктивность работы круга. Круг диаметром 450 мм при 1280 оборотах в минуту имеет скорость на окружности около 1 800 м в мин.; диаметром 376 мм, при том же числе оборотов — скорость 1 500 м в мин.: диаметром 300 мм — скорость 1200 м в мин. Скорость прямо пропорциональна диаметру круга. Если круг износился до 6-й части его начального диаметра, то и скорость его уменьшится до шестой части первоначальной. Круг, действуя на подставленный металл, производит работу и затрачивает энергию, которая подводится извне к шпинделю круга и затрачивается на преодоление сопротивления при резании обрабатываемого металла абразивными зернами круга, снимающими частицы металла по пути движения зерен, причем сопротивление металла изнашивает зерна, выламывает их или, затупив их, увеличившееся сопротивление выламывает из цемента и обнажает свежие острые зерна, которые продолжают работу шлифования. Вое это требует затрат энергии на каждое зерно, производящее работу. Энергия пропорциональна квадрату скорости, с которой движется режущее зерно, поэтому производительность работы уменьшается скорее при уменьшении скорости круга. Это объясняет, почему круг уменьшает свою продуктивность с уменьшением диаметра и кажется мягче.

Для связи зерен абразивного вещества применяются самые разнообразные материалы следующих трех групп:

1) Керамические связывающие составы, т. е. обожженные при высокой температуре; состоят из глины, каолина или полевого шпата в различных пропорциях, смотря по твердости. Смесь из абразивного и связывающего материала замешивается в тестообразную массу, затрамбовывается или вливается в форму, подвергаемую давлению, сушке и обжигу в муфельных печках в течение 8—5 дней при температуре от 1 100° до 2 000°, причем состав становится стекловидным или фарфоровидным, и после медленного остывания обтачивается при помощи стальных шарошек или алмазов по размеру. Такого рода круга более пористы, обладают более легкой режущей способностью, равномерной твердостью, свободны от примесей, не боятся воды, масла и жара, но плохо сопротивляются ударам вследствие малой эластичности.

2) Растительные или эластичные клеевые цементирующие составы, изготовленные в нагретом состоянии из резины или олифы, смолы, продуктов фенола, бакелита, шеллака, целлулоида, ацетона. Из этих составов изготовляют преимущественно профильные и тонкие мелкозернистые круги. Эти круги не особенно чувствительны к ударам, эластичны, обладают большим сопротивлением на разрыв и изготовляются быстро; однако, они дороги, имеют мелкие поры, работают медленно, а при интенсивной работе сильно нагреваются, благодаря чему цементирующий состав становится клейким, задерживает снятые с изделия металлические частицы, засаливается и портит гладко отшлифованные поверхности. Твердость незначительна и ограничена по количеству степеней твердости. Применяется для заточки пил, шлифования зубцов шестерен и чистового шлифования валов.

3) Минеральные или силикатные связывающие составы, состоящие из силикатных соединений, растворимого стекла с окислами металла, сурельского цемента, магнезита и хлористого магния, дают соединения шлифовальных зерен в виде строительных растворов. Круги прессуются в формах, высушиваются на воздухе или обжигаются при температуре до 320° и обтачиваются по размеру. Они чувствительны к влажности, применяются тогда, когда при шлифовании допускается минимальный нагрев или когда требуется малый износ круга или особая высокая полировка. Они не эластичны, мало пористы, не так тверды, как круги обожженные, уступают последним в режущей способности, не допускают большого рабочего давления на круг. Применяются для заточки мелких режущих инструментов (ножи, ножницы, фрезера, развертки, резцы).

Наиболее употребительные формы кругов: а) плоские диски, служащие для круглого внешнего и внутреннего шлифования, для плоского шлифования, для заточки простых инструментов; б) самые разнообразные профильные формы, употребляемые для заточки специальных инструментов (германские нормы ДИН 181 — 185: чашечные, двойные чашечные, скошенные чашечные, конусные и т. д.). Искусственные плоские точила, бруски и шлифовальные напильники изготовляются подобным же образом, как круги, из естественных и искусственных шлифовальных материалов, применяются для заточки стальных резцов, для обработки твердых поверхностей стальных и чугунных штампов и режущих кожей.

Деревянные диски с кожаной обкладкой и наклеенным наждаком, карборундом или кремнем служат для грубой полировки изделий. Шлифующий материал наносится в виде песка на поверхность круга, намазанную горячим клеем. Круги из тюленьей кожи, покрытой наждачным или карборундовым порошком по клею, применяются для шлифования фасонных изделий, ружейных частей, ножей и т. д.; производят грубое и тонкое шлифования, а также полирование всякого рода металлических частей. Металлические горизонтально или вертикально расположенные круги из красной меди, мягких сплавов, сурьмы или чугуна, в которые впрессовывается или навальцовывается шлифовальный порошок с примесью жиров или других связующих веществ, применяются для точной притирки плоских измерительных калибров, инструментов и т. д. Металлические круги из чрезвычайно твердой марганцовистой стали, со спиральной дорожкой от центра к периферии круга, служат, как шлифующий круг, для быстрой обработки плоскостей у изделий на специальных станках системы Беслей. Круглые проволочные щетки, или крацовки, служат для чистки отливок, снятия окалины, очистки поверхностей неправильной формы, для получения матовых поверхностей. Проволоки из закаленной стали или латуни, 0,05—0,45 мм диаметром, вставляются пучками радиально в колодки из орехового или клопового дерева и снимаются двумя фланцами. Щетки из щетины или фибры такой же конструкции употребляются для полирования чаетей неправильной формы мелким наждачным порошком. Войлочные полировальные круги применяются для всех степеней шлифования и полирования металлов, стекла, мрамора и т. д. Имеются слабые, мягкие, твердые, среднетвердые, очень твердые круги. Грубые круги обтачиваются на станке, окрашиваются клеем, просушиваются, и затем наносится смесь из клея и наждака слоем в два-три мм, а затем на круг навальцовывается наждачный порошок или наносится сало с полировальным порошком и полировальная паста. Матерчатые полировальные диски состоят из дисков редкой, крупно-клетчатой ткани, посыпанной наждаком, смачиваемым клеем и глицерином. В зависимости от рода шлифования ткань спрессовывается более или менее густо, употребляются также бумажные или картонные диски. Матерчатые круги из отдельных спрессованных или прошитых слоев ткани киперной, крапивной фланели или других материалов обсыпаются порошком или смазываются пастой из смеси крокуса, венской навести, красного полировального порошка, железистого шафрана, окиси железа или силикатов, содержащих железо или глину, химически осажденной магнитной закиси железа, золы, олова, отмученного мела, трепела, пемзы, древесного угля и т. д. в сухом виде или с примесью стеаринового масла, воска, сала, спирта и воды. Употребляется в самых различных отраслях промышленности для отделочной полировки всякого рода металлов.

Шлифовальные станки (см. станки, XLI, ч. 4, 834 сл.) для металла разделяются на станки с насыпным или наклеенным шлифовальным порошком на металлических, деревянных, кожаных, войлочных или суконных кругах, употребляются для полирования и чистого шлифования, точного шлифования инструментов и топких механических частей. Сюда же относятся ременные шлифовальные станки с бесконечной, хорошо натянутой, ременной лентой, на которую наклеивается или втирается шлифовальный порошок или накладывается наждачная шкурка. Станки с твердыми шлифовальными кругами: простые с горизонтальным шпинделем и кругом из естественного или искусственного камня, работающим сухим или мокрым способом и служащим для очистки литья или заточки резцов. Кругло-шлифовальные станки для шлифования наружных поверхностей тел вращения или внутренних поверхностей; плоские шлифовальные станки с кругом, работающим торцевой плоскостью; универсальные шлифовальные станки для самых разнообразных работ: специальные шлифовальные станки для валов, зубчатых колем, ножей, отвалов и т. п., а также переносные и свободно качающиеся станки, шлифовальные круги с приводом от гибкого вала и т. д.; инструментальные шлифовальные и точильные станки для заточки мелкозубчатых инструментов, фрезеров, разворток и т. д., для спиральных сверл, резцов и калибров, пробок, колец, скоб и винтовых резьбенных калибров и червяков.

Сухое шлифование — без охлаждения водой, но с обязательным отсасыванием наждачной пыли, применяется там, где нет опасений за порчу изделия, сильно нагревающегося от сдирания шлифовальным кругом стружек, имеющих t° 1 600° —2 000°. Например, при сильном надавливании широкого круга, работающего всухую, шлифуемые закаленные стальные изделия могут отпуститься, деформироваться и даже лопнуть от расширения, поэтому их предпочитают обрабатывать с охлаждением водой. Чугун и медные сплавы шлифуются сухим способом. Точные многозубчатые режущие инструменты: фреза, развертки, метчики и т. п. осторожно шлифуются сухим способом, тонкими шлифовальными кругами, для точности измерения их. Быстрорежущие резцы затачиваются в сухую, т. к. в случае попадания воды на лезвие, сильно нагретое шлифовальным кругомЮ образуются мелкие трещины, и резец быстро выкрашивается.

Внутреннее шлифование изделий, например, цилиндров двигателей, тоже большей частью ведется всухую, с отсасыванием пыли, т. к. оседающая мокрая грязь мешает точному измерению диаметра. Чтобы изделие чрезмерно не нагревалось, его охлаждают водой снаружи. Плоское шлифование тоже ведется большей частью всухую, т. к разбрызгивание воды кругом производит большие неудобства в работе.

Мокрое шлифование, с обильным охлаждением изделия водой с примесью 8—5% кальцинированной соды или 1 —2% масла, удаляет образующееся тепло и стружки, не создает вредной для работы пыльной атмосферы, сохраняет точную форму изделия, предохраняет от отпуска сталь, дольше сохраняет режущую способность круга, допускает применение более твердых кругов с силикатной связью, поверхность изделия получается чище, допускает более точные измерения, т. к. t° измеряемых изделий одинакова с измерительным инструментом.

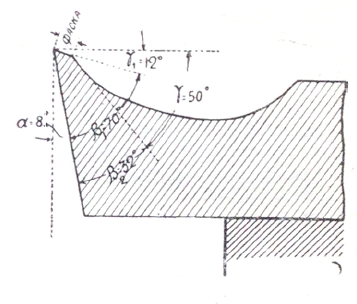

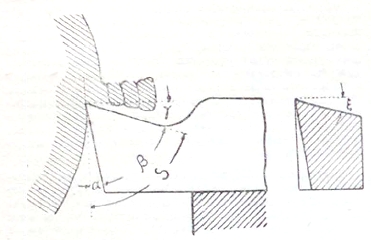

Черт. 4. Резец Клопштока.

Углы заточки резцов для обработки различных металлов до сих пор еще не нормализованы. Союз германских станкостроительных заводов предложил в 1925 г. проект норм AWP — 100, но еще он не вошел во всеобщее употребление. Имеются предложения различных форм заточки резцов: Клопштока, Гипплера, Гисхолта, Герберта, Тейлора. Трудно придти к окончательной нормализации углов резца ввиду многочисленности точек зрения и многих факторов, имеющих большое влияние. Обозначение углов заточки резца: α — угол установа, или задний угол, угол в вершине лезвия резца, задней грани с направлением скорости резания; β — угол заострения, или угол резца, угол, образуемый при вершине лезвия задней и передней гранью: γ — угол передней заточки, или угол скольжения, угол, образуемый при вершине лезвия передней грани с перпендикуляром в вершине к направлению скорости резания: γ+β+α – угол резания, угол, образуемый при вершине лезвия передней грани резца с направлением скорости резания; ξ – угол наклона режущей кромки, угол, образуемый при вершине лезвия передней гранью с плоскостью, перпендикулярной к направлению скорости резания, и измеряемый в поперечном направлении к предыдущим углам. Углы заточки у сверл, разверток, фрезеров и метчиков также еще не нормализованы.

Черт. 5. Резец А. W. F. – 100.

Литература по шлифованию: А. Гавриленко, «Механическая технология металлов», 1925, ч. IV; Б. Буксбаум, «Шлифование металлов», 1927; Г. Бергард, «Станки по металлу и работа на них», 1927, т. II; Ф. Гюлле, «Основы устройства станков для обработки металла», 1927; Hütte производственный, 1926, в. 3; С. Шифрин, «Шлифовка металла, шлифовальные круги, их выбор и работа на них», 1927; F. Hülle, «Die Werkzeugmasсhine», 1923; Scklesinger, «Wirtschaftches Schleifen», 1921; В. Buxbaum, «Das Schleifen der Metalle». 1928; F. Colvin, F. Stanley, «American Mashinist Grinding book», 1926; F. Colvin, F. Stanley, «Machine tools and their operat», ч. IV, 19. Литература по углам заточки резцов: М. Кроненберг, «Основы теории резания», 1929: В. Гипплер, «Токарное дело», 1922; Ф. Тэйлор, «Искусство резать металлы», 1922: П. Левин, «Резцы и таблицы норм», 1926; В. Гипплер, «Форма резца с научной точки зрения», 1925; Klopstok, «Untersuchung der Dreharbeit»; стандарты ОСТ па шлифовальные круги.

А. Бриткин.

| Номер тома | 50 |

| Номер (-а) страницы | 254 |