Типографское дело

Типографское дело. Типография (греческий τύπος — знак, буква; γραφεϊν — писать), искусство воспроизводить и множить слово, набирая отдельные буквы, ведет свое начало с XV в. (печатание посредством деревянных дощечек с вырезанными на них целыми словами известно в Китае уже в VI в.). Первое осуществление этой идеи обычно приписывается Гутенбергу (ср. книга и книжное дело, XXIV, 367/68, прил., 1 сл.). Редко случается, чтобы изобретение с первых же шагов получило почти совершенную форму, — изобретение Гутенберга является таким счастливым исключением. Пять последующих столетий не внесли в это дело коренных изменений. Родившееся в Майнце изобретение Гутенберга через несколько лет мы видим в Кельне, Аугсбурге, Нюрнберге. В 1465 г. оно переходит в Италию, где при монастыре Subiaco, около Рима, открывается первая типография. Почти одновременно мы видим открытие новых типографий по всей Европе. Швейцария применила изобретение Гутенберга в 1470 г., Голландия — в 1473 г., Польша — в 1474 г., Англия — в 1474 г. Испания — в 1475 г., Московское государство — во второй половине XVI в. (см. Федоров, Иван). Франция одна из первых (1469) выписала из Германии мастеров типографского дела и устроила их в помещении Сорбонны.

Основная идея изобретения Гутенберга состоит в следующем. Вместо того, чтобы гравировать в рельефе каждый текст целиком, Гутенберг гравировал отдельно буквы в углубление и в полученных: таким образом формах отливал отдельные типографские знаки (литеры) — шрифт, который потом подбирал вместе для образования текста (набор).

В первый период своего существования типография была в то же время и словолитней, сама отливая шрифт для своих нужд. Позднее словолитный цех выделился в особые мастерские, ныне достигающие, в Германии, размеров громадных фабрик. Процесс работы в словолитнях разбивается на два основных момента. Сначала гравер вырезывает на стальном бруске очертание отдельной буквы — пунсон (см.), которым буква выдавливается на медной пластинке; по этой отделанной матрице словолитная машина отливает отдельные буквы. В современных крупных словолитнях Запада ручная работа граверов заменена теперь особой фрезерной машиной, механически гравирующей по сделанному шаблону матрицу любого размера и рисунка. Словолитная машина отливает в день, в зависимости от размера шрифта, от 30 до 85 кг печатных знаков. Типографские знаки отливаются из сплава свинца, сурьмы и олова («типографский металл», см. гарт) в пропорции приблизительно пяти частей свинца, четырех частей сурьмы и одной части олова. Каждая словолитня изменяет эту пропорцию в ту или иную сторону.

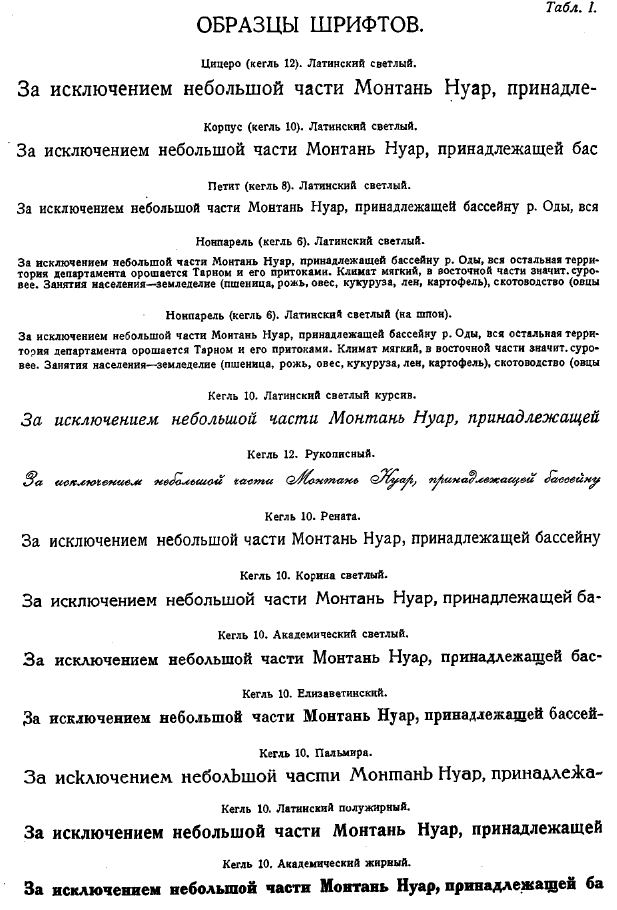

Для классификации типографских знаков по размерам принята система Дидо. Дидо положил в основу своей системы французский королевский фут, равный 12 дюймам или 144 пунктам. Два таких пункта равны одному типографскому пункту. В переводе на метрическую систему: метр содержит 2 660 пунктов, и типографский пункт равняется 0,375 мм. Сорок восемь типографских пунктов составляют другую типографскую единицу — квадрат, равный 18 мм и разделенный на 4 цицеро (по 12 пунктов). Все литеры, как крупного, так и мелкого размера — «кегля» — отливаются одинаковой высоты — одинакового «роста». В разных странах шрифт отливается на разный рост. Так, в Германии принят «рост» 62,75 типографских пункта(23,56 мм), в Англии и Америке — 62 пункта, в России — 86,75. Величина буквы — кегль, определяется, как было уже сказано, пунктами. Наименьший обычно употребляемый шрифт — кегль 6, т. е. равный 6 пунктам, называется нонпарель (шрифты кеглем 4 — диамант и кеглем 5 — перл употребляются очень редко), кегль 7 и кегль 8 — петит, кегль 9 — боргес, кегль 10— наиболее распространенный размер книжного шрифта - корпус, кегль 12 — цицеро, и т. д. Шрифты разделяются, смотря по их назначению, на основные группы — текстовые, титульные и афишные. Текстовыми шрифтами называются обыкновенные шрифты до 12-го кегля применяемые для набора текста газет, книг и пр. Крупные кегли книжных шрифтов, а также шрифты, состоящие исключительно из одних прописных букв, именуются титульными. Типографские знаки более крупного шрифта (выше 72 кегля) употребляются преимущественно для афиш и режутся на дереве. Точной классификации шрифтов не существует.

Некоторые насчитывают четыре группы шрифтов — текстовые, выделительные (курсивные), титульные и акцидентные (для мелких работ).

По толщине рисунка шрифты делятся на светлые, полужирные и жирные. По характеру рисунка, по его стилю, шрифты разделяются на латинский, корина, рената, египетский, и т. д. Но и здесь названия часто случайны и зависят от фантазии словолитен. Шрифтов чисто русского характера весьма мало — петровский, елизаветинский и, созданный незадолго до войны, академический. (См. табл. I).

Табл. I.

ОБРАЗЦЫ ШРИФТОВ.

Табл. II.

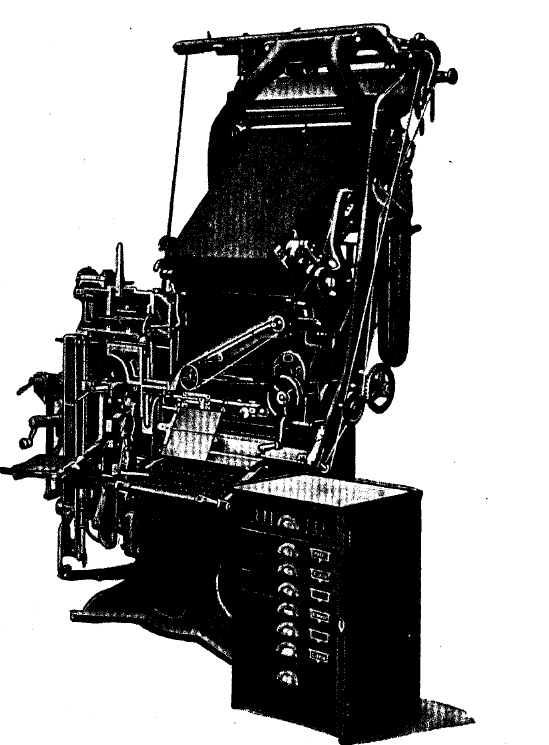

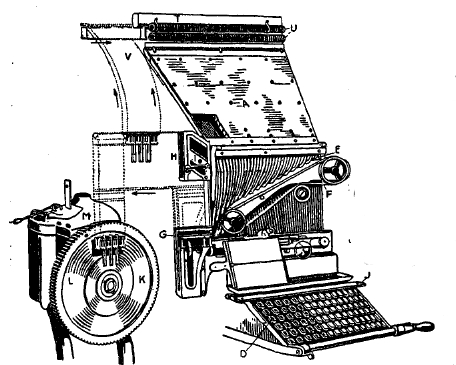

Рис. 5. Четырехмагазинный линотип для набора текста, заголовков и объявлений (работает одновременно 8 шрифтами).

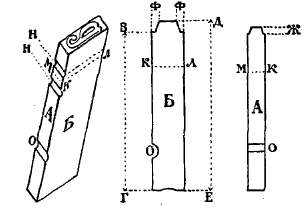

Рис. 1. Литера (Н).

Рис. 2. Литера и ее части. А — нижняя стенка, Б — боковая стенка, ВГ — высота ножки, ДЕ — высота шрифта, Ж — очко, КЛ — кегль, МК — толщина, Н — добавочные сигнатуры, О — главная сигнатура, Ф — плечики.

Литера (рис. 1 и 2) представляет собой столбик, на одном конце которого имеется рельефное изображение — «очко». Ниже очка, а также с боков имеется свободная часть столбика, именуемая «плечиками». Типографский шрифт состоит из всех строчных и заглавных букв и всех употребляемых в письме знаков — точек, запятых, двоеточий и т. п. Независимо от характера и кегля букв, каждая из них имеет сбоку углубление, «сигнатуру», назначение которой облегчить работу наборщика, определяющего на ощупь, какой стороной буквы должны быть поставлены.

Для получения красивых и ровных строк в промежутки между отдельными словами (иногда между буквами) приходится вставлять пробелы. Пробелы по толщине разделяются на круглые, полукруглые и шпации. Шпации, в свою очередь, разделяются на однопунктовые, двухпунктовые и т. д. Круглым называется пробельный материал, все стороны которого равны кеглю шрифта. Более крупные пробелы от 6 до 20 пунктов называются реглетами. Еще большего размера пробельный материал носит название марзанов и служит обычно для обкладывания страниц, заполнения неполных страниц и т. д. Весь пробельный материал отливается ниже шрифта на 8 пунктов, благодаря чему он не дает на бумаге отпечатка.

Кроме букв, цифр, различных знаков и пробельного материала, типографский инвентарь содержит линейки. Это длинные (обычно медные, иногда гартовые) палочки, отливаемые той же высоты, что и шрифт. Они служат, например, для разделения на столбцы газетного листа, для образования колонн в таблицах или для украшений. Линейки имеются разного вида — тонкие, полутупые, тупые, двойные, рантовые, волнистые и т. д., толщиной от одного пункта до 24.

Типографии, кроме того, должны иметь ассортимент украшений. Эти украшения отливаются так, что позволяют наборщику из различных элементов создавать разнообразные комбинации.

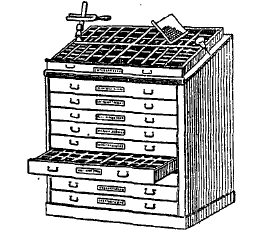

Рис. 3. Касса-реал. Над кассой слева – тенакль, который держит набираемый оригинал рукописи; справа – уголок с набранными строками и шило.

Шрифт размещается в больших неглубоких ящиках — кассах (рис. 3), разделенных перегородками на различной величины клетки по числу букв и знаков. Русская касса имеет 110 отделений, в том числе 9 отделений для пробельного материала. Обыкновенно прописные буквы располагаются в верхней части кассы, остальные буквы, знаки, шпации, круглые, полукруглые помещаются в нижней. При этом буквы расположены не в алфавитном порядке, а в таком порядке, чтобы наиболее употребляемые буквы наборщику удобнее было доставать. Кассы располагаются на высоких козлах — реалах, в форме пюпитра, т. е. с наклоном в сторону наборщика. Последний выбирает нужную букву или знак чисто механически, не затрачивая лишнего времени на розыски.

Набор производится следующим образом. В левой руке рабочий держит верстатку. Это — стальная или медная дощечка с двумя неподвижными перпендикулярными стенками и третьей — подвижной и закрепляемой при помощи винта в любом месте верстатки, в зависимости от необходимой длины набираемой строки. Предварительно он регулирует длину ее по заданной длине строчки — операция эта сама по себе крайне проста, но ошибка в установке длины верстатки отзывается на всей дальнейшей работе. Затем наборщик берет из кассы букву правой рукой и вставляет ее в верстатку таким образом, чтобы все буквы располагались в одном и том же направлении. Работа эта облегчается сигнатурой. Заканчивая строку, наборщик видит, остается ли у него место для следующего слова. Если слово не помещается целиком, то он делает перенос. При этом могут встретиться два случая: либо при переносе отрока выходит слишком длинной, или же, наоборот, в верстатке остается свободное место. В первом случае рабочий заменяет пробелы между словами более тонкими так, чтобы втиснуть не помещающуюся букву или перенос; во втором случае поступает наоборот, разгоняя пробелы, либо разбивая отдельные слова. Набрав несколько строк, наборщик вынимает из верстатки набор и переносит его на деревянную или цинковую доску, называемую уголком, имеющую с двух сторон бортики. Когда на уголке число строк достигает известного предела (обычно — строк 30) набор обвязывается бечевкой, и такой столбец произвольной длины называется гранкой. Эти гранки готового набора спускают в ручной пресс, закатывают типографской краской при помощи валика и делают пробный оттиск для первой корректуры, которую исправляют, т. е. при помощи условных знаков (см. корректура) на оттиске указывают вое необходимые исправления — ошибки в буквах, неясности отдельных знаков и пр.

Когда набор исправлен согласно указаниям корректурного оттиска, снова снимают оттиск и сверяют — все ли исправления сделаны. Затем гранки разбиваются на правильные столбцы — если это будет, например, книга — на страницы, ставят заголовки, порядковый номер страницы — колонцифры и т. д. Эта работа называется версткой и делается особым рабочим — метранпажем.

Строчки набора могут быть сдвинуты вплотную одна к другой или же, наоборот, раздвинуты. Для этой цели употребляются пробельные линейки (шпоны) толщиной в 1, 2, 3 или 4 пункта и разной длины в зависимости от длины строки.

Когда верстка окончена, книга разделяется на листы — каждый лист отмечается последовательной цифрой — сигнатурой — в нижнем углу первой из каждых 8, 16 или 32 страниц книги. Набор снова тискается и дается автору, либо ответственному корректору на подпись. Только после утверждения набор переходит в печатное отделение.

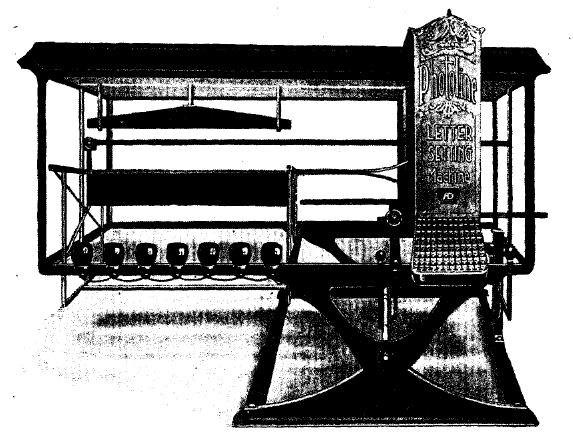

Рис. 11. Фотолайн. Фотонаборная машина Дюттона (Англия, 1923 г.).

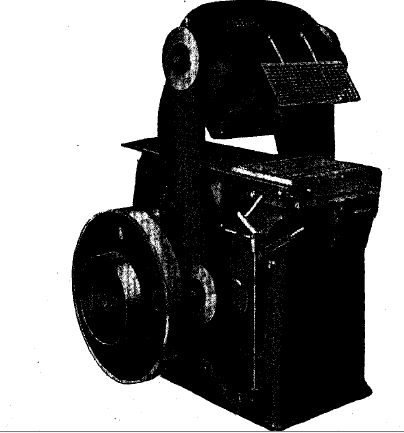

Рис. 12. Матричный пресс «Виктория-геркулес» с предохранительной сеткой.

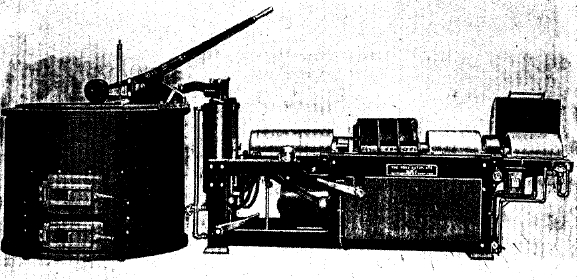

Рис. 13. Автоплейт. Американская машина для отливки стереотипных полос.

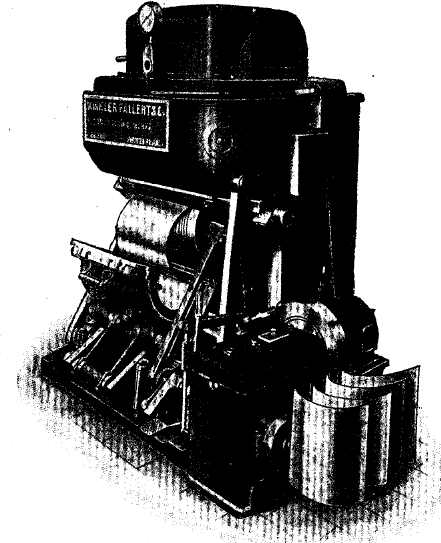

Рис. 14. «Винклер». Швейцарская машина для автоматической отливки стереотипных полос.

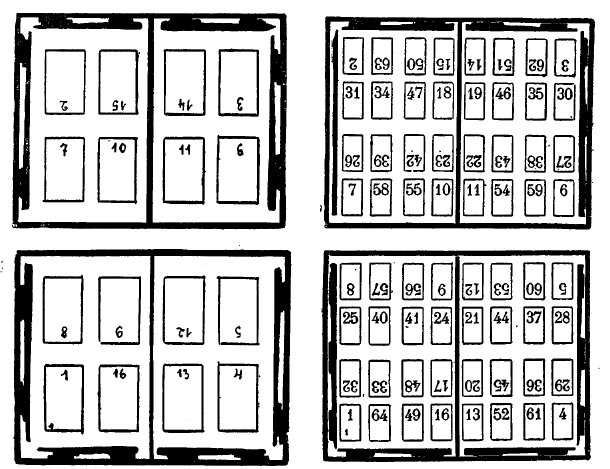

Страницы каждого печатного листа собираются на чугунной доске, расставляются в определенном порядке (см. рис. 4), позволяющем в дальнейшем правильно сложить лист (брошюровать), между страницами и вокруг них вставляются крупные пробелы (марзаны). После такой обкладки лист зажимается в стальной раме и спускается в печатную машину.

Рис. 4-5. Расположение листа в печатной машине. Слева – при спуске листа в 16 стр., справа – при спуске в 64 стр.

Набор всевозможных коммерческих заказов — фактур, реклам, писем, программ, меню и т. п. — требует от рабочего особых профессиональных качеств. Работа этого рода не похожа на набор сплошного книжного или газетного текста. Здесь надо уметь выбирать и располагать различный шрифт так, чтобы в целом получалось художественное впечатление. Умело помещенная виньетка, в надлежащих местах оставленные пробелы придают набору нужный вид.

Когда печатание закончено, набор разбирают и отдельные буквы раскладывают по соответственным клеткам кассы. Наборщики разбирают шрифт в 3—4 раза быстрее, чем набирают его.

Набор отнюдь не является простой механической работой. Это скорее особого рода искусство, имеющее свои незыблемые законы, свои приемы. Обучение ему требует многих лет, и наборщик все же находит чему учиться всю свою жизнь.

Механический набор. Ручной набор может быть заменен в большинстве случаев работой наборных машин. Обычно при помощи наборных машин набираются газеты, книги и брошюры.

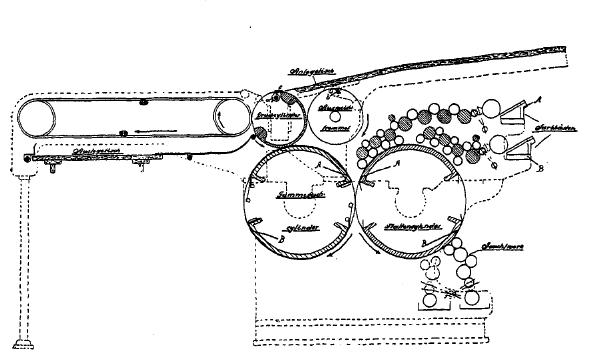

Наборные машины имеются двух типов — отливающие целиком строку либо отливающие отдельные буквы. Так, линотип (рис. 5, табл. II) набирает автоматически и отливает целые строки. Машина эта американского происхождения и была сконструирована Моргенталером в 1884 г. Для газетного набора, где верстка (размещение статей в колонны) должна производиться крайне быстро, эти машины являются почти идеалом.

Легко понять, что работа со строками, отлитыми целиком, много легче и производится быстрее, чем работа с бесконечным числом отдельных букв, которые при малейшем неловком движении могут рассыпаться. Существенный недостаток линотипов состоит в корректуре. Малейшее исправление — пропущенная запятая — требует нового набора и отливки всей строки. Еще хуже, если пропущено или дважды набрано целое слово: весь набор, начиная с исправляемой строки до красной строки, приходится иногда делать вновь, т. к. корректура одной строки сдвигает все последующие за ней.

Рис. 6. Двухлитерная матрица линотипа.

Работа линотипа производится следующим образом. Матрицы ( медная пластинка с выгравированным изображением буквы в обратную сторону, служащая формой для отливки; рис. 6) расположены в медной коробке, называемой магазином. Каждая буква или знак имеет известное число матриц. На каждой матрице гравируется обычно две буквы — вернее, одна буква, но двух гарнитур — например, обыкновенной и древней (черной), или обыкновенной и курсивной. Перевод регистра, как в пишущей машине, дает возможность пользоваться одним или другим шрифтом. Магазин А (рис. 7) помещен на наклонной плоскости в верхней части машины.

Перед наборщиком помешается клавиатура (D), аналогичная клавиатуре пишущих машин. При ударе по клавише машина при помощи направляющих каналов (Е) выкидывает медную матрицу в специальную верстатку (G), установленную по требуемой длине строки. Каждая матрица имеет свою особую зарубку. Пробелы сделаны из стали и имеют форму клина, верстатка, в которую падают матрицы, расположена так, что набор находится все время перед глазами рабочего, и он может следить за правильностью набора. Готовая строка из медных матриц автоматически подходит для отливки шрифта к котелку (М) с расплавленным металлом и отливает целую строку. Отлитая строка проходит мимо шлифующих ножей, выпадает на «уголок» занимает место за предыдущей. В то же время нечто вроде стальной руки захватывает отработанную матричную строку, подымает матрицы вверх, к магазину, и передает их на бесконечный винт (Т). При помощи этого бесконечного винта, матрицы движутся над магазином по стальной рейке, имеющей зарубки, соответствующие зарубкам на матрицах. Дойдя до своей зарубки, матрица падает в соответственное отделение магазина, откуда при новом нажатии клавиш снова попадает в верстатку. Таким образом, ход матриц таков: из магазина они идут в верстатку, затем к отливному котлу и, наконец, возвращаются обратно в магазин, каждая на свое место. Все операции производятся автоматически.

Рис. 7. Линотип. А – магазин с матрицами, D – клавиатура, Е – матричные каналы, G – верстатка, М – отливной котел, Т – бесконечный винт.

В последних усовершенствованных моделях линотипа имеется несколько магазинов, расположенных один над другим или рядом и содержащих разные типы шрифта. На этих последних моделях наборщик может пользоваться одновременно восемью шрифтами.

Газетные типографии всего мира (кроме одного лондонского «Таймса», пользующегося монотипом) набирают на линотипах. В московской центральной газетной типографии «Красный Маяк» их работает около 50. К началу 1927 г. находилось в работе во всем мире свыше 60 тысяч линотипов.

До последних лет линотип не имел конкурентов. Лишь недавно появилась новая машина «Интертайп», построенная конструкторами того же линотипа и имеющая большой успех, но ни по существу, ни по внешнему виду ничем от линотипа не отличающаяся.

Из других строкоотливных систем следует упомянуть машину «Лудлов» и «Типограф». «Типограф» появился через несколько лет после линотипа (в 1888 г.) также в Северной Америке (в Канаде). Сущность машины та же, что и линотипа, но система более упрощена и потому более дешева. Правда, и производительность «Типографа» несколько ниже линотипа. В то время, как линотип за восьмичасовой рабочий день дает в России до 40 000 букв, «Типограф» дает до 35. Следует также отметить, что в Европе производительность этих машин процентов на 30 выше, чем у нас, а в Америке обычная норма почти на 70% выше.

Строкоотливная машина «Лудлов» появилась лишь в 1923 г. и сразу завоевала себе признание. Ее назначение более скромное, чем линотипа и «Типографа» — отливать заголовки для газетных и журнальных статей, для обложек и титулов книг. Простая конструкция машины, не требующей квалифицированного рабочего, и дешевая стоимость обеспечили ей успех. Благодаря «Лудлову», типографии освобождаются от вечной зависимости от словолитен и имеют возможность всегда пользоваться новым, не сбитым шрифтом.

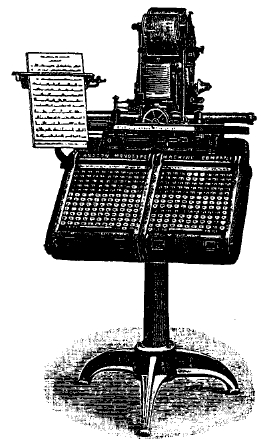

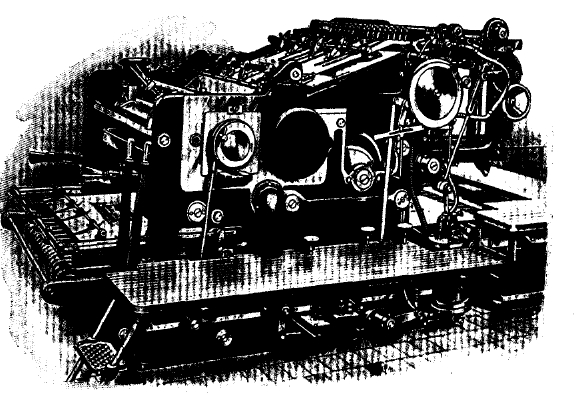

Рис. 8. Монотип. Наборная головка

В противоположность строкоотливным машинам, которых имеется несколько, буквоотливных машин существует всего одна — монотип. Монотип состоит из двух частей — клавиатуры, «головки» (рис. 8), и отливного аппарата (рис. 9). Каждая работает совершенно независимо друг от друга. Обычно в предприятиях число клавиатур и отливных аппаратов разное — клавиатур больше, чем отливных.

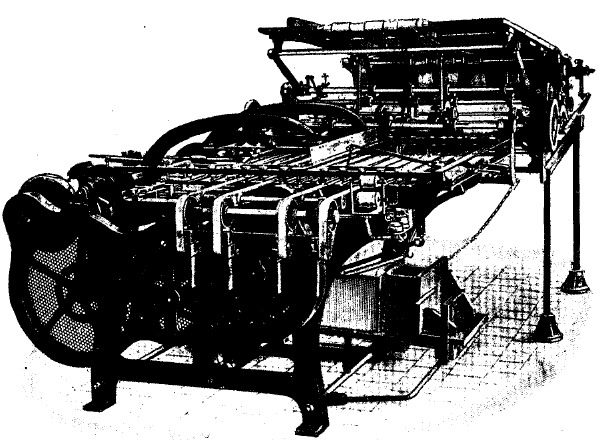

Рис. 9. Монотип. Отливной аппарат.

Головка схожа с пишущей машиной, с той лишь разницей, что при ударе клавиша на бумаге пробивается той или иной формы отверстие и что бумага накатана в виде ленты. Каждое отверстие соответствует особой букве или знаку. Проколотая таким образом бумажная лента вставляется в отливной аппарат, который работает в дальнейшем совершенно автоматически, развертывая ленту и отливая букву за буквой и строку за строкой согласно оригиналу.

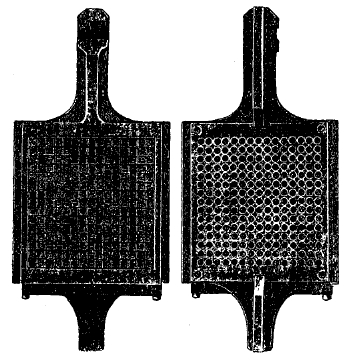

Рис. 10. Монотип. Матричная касса. Справа – оборотная сторона.

Отливка происходит при помощи сжатого воздуха, проходящего через то или иное пробитое отверстие на бумаге и вызывающего соответственное движение матричной кассы (рис. 10). Как указано выше, каждому пробитому отверстию на бумаге соответствует особая буква; воздух проходит через отверстие на бумаге, диктуя отливку той или иной буквы.

Корректура при монотипном наборе производится как при ручном наборе. Производительность клавиатуры до 50 тысяч букв в день, отливного аппарата — до 80 тысяч.

Шрифт, отлитый монотипом, после печатания может быть разобран и размещен в кассы. Это позволяет постоянно пополнять шрифт для ручного набора.

Для того, чтобы закончить с набором, следует упомянуть еще о наборных машинных, несущих полную революцию в типографском деле. Основы почти всего типографского дела с начала XX в. подвергаются пересмотру ввиду все усиливающегося влияния фотомеханики (см. фотомеханическое дело). Сначала фотомеханикой пользовались для изготовления только некоторой иллюстрационной части печатной формы (клише); затем фотомеханику использовали для изготовления всей печатной формы, и текста и рисунков (фотолито, фотооффсет, тифдрук; см. ниже печать), и, наконец, мы присутствуем при первых опытах полного устранения набора и замены его чистым фототехническим процессом.

С одной стороны, развитие офсетной и тифдручной печати вызвало к жизни пишущую машину «Типар» (швейцарское изобретение), с другой стороны, английские изобретатели сконструировали ряд машин фотонаборного характера, обходящихся без шрифта. «Типар» представляет собой пишущую машину, вроде головки монотипа, с той лишь разницей, что буквы не пробиваются на бумаге, а воспроизводятся на бумаге тут же, в машине, химическим способом и дают возможность непосредственного перевода на цинк либо медь для офсетной и тифдручной печати. Фотонаборные машины (см. рис. 11, табл. III) значительно сложнее. В сущности, они представляют собой соединение пишущей машины с кинематографическим аппаратом — буква за буквой набор фотографируется на движущейся ленте.

Таким образом, мы присутствуем при попытках, впервые со времен Гутенберга, напечатать книгу без шрифта, без набора, без помощи рабочего-наборщика.

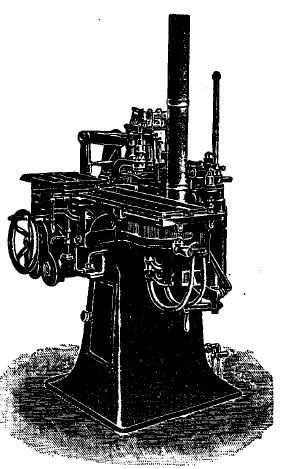

Стереотипия. Стереотипней называется способ отливки с набора металлических досок для печати на типографских машинах. Когда типографский набор вполне закончен и прокорректирован, его можно таким образом размножить. Изобретение это относится к началу XVIII в. и оказало типографскому делу неоценимые услуги. Благодаря ему сохраняется от быстрого изнашивания шрифт при печати большого числа оттисков. Благодаря ему стало возможным конструирование ротационных машин.

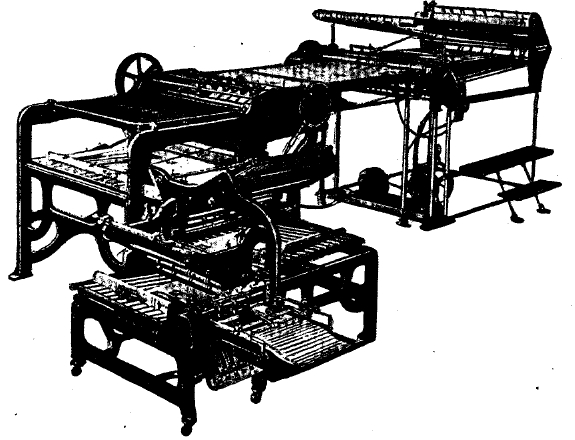

Вначале набор оттискивали в глине и в полученную таким образом форму—матрицу — лили расплавленную медь. Обратная сторона полученного этим путем стереотипа выравнивалась и прикреплялась к деревянной подставке. Позднее для получения формы на набор выливали гипс, а вместо меди применили свинец. Целый ряд аналогичных этому способов применялся для получения стереотипов вплоть до того момента, когда Клод Жену, французский наборщик, придумал в 1829 г. тот способ, который почти без изменения применяется и в настоящее время. Он заменил гипс листами тонкой бумаги, пропитанной глиной, смешанной с клеем. Склеенные вместе, они образуют «матричный» лист. Влажный лист матрицы кладется поверх набора и, выколачиваемый широкой и жесткой щеткой, вдавливается в углубления набора. Затем матрицу снимают и сушат. В современных крупных типографиях вместо этого способа употребляется особый матричный пресс (рис. 12, табл. III), в котором массивная голова пресса, опускаясь, прижимает матрицу к набору. Давление пресса регулируется для получения надлежащей глубины формы и доходит до 400—500 тыс. кг на кв. см.

Для матрицирования иллюстраций, где требуется более тщательный стереотип, матричный лист слегка увлажняется, а пресс подогревается газом либо электричеством (горячий, мокрый способ). Матрицирование газет, в противоположность этому, обходится без значительного нагрева, что весьма упрощает и ускоряет работу (холодный, сухой способ).

Матричный картон у нас сейчас получается из-за границы в готовых листах. Из пресса матричный лист поступает в отливной аппарат. Примитивный аппарат состоит из двух стальных досок, соединенных шарниром; по краям между досками вставляются разной высоты рейки, в зависимости от того, будет ли стереотипная полоса впоследствии для печатания прикреплена к деревянной доске, или же ее отливают на нормальную высоту шрифта, что теперь бывает весьма редко. В эту форму льют нагретый до надлежащей температуры свинец. Через несколько минут доски разъединяют и вынимают отлитую из свинца полосу. В зависимости от состояния матрицы, большей или меньшей ее сохранности, можно с нее отлить несколько стереотипов. Полученная полоса после подчистки резцом прикрепляется к деревянной доске.

Получение стереотипной полосы возможно и при помощи гальванопластики (см.). Для этой цели с типографского набора или рисунка делается слепок какой-либо мягкой массой, обыкновенно воском. Воск подогревают и кладут на набор или рисунок. Производя на него давление, получают оттиск, покрываемый графитом в порошке для придания ему электропроводности. Этот оттиск погружается в ванну с раствором соли меди (вода, сернокислая медь и серная кислота). Пропускаемый через медные электроды электрический ток разлагает жидкость и отлагает на восковом оттиске более или менее толстый слой меди, в зависимости от продолжительности пребывания клише в ванне. Когда считают, что отложение меди достаточно, форму вынимают из ванны и отделяют от же пленку, представляющую поверхность клише в рельефе. Пленка эта очищается и вылуживается оловом, с обратной стороны ее заливают расплавленным свинцом для придания стереотипу желаемой толщины. Свинцовая подкладка выравнивается, и затем вся полоса прикрепляется к деревянной подставке.

Для получения стереотипа с очень тонкого рисунка, например автотипии с мелкой сеткой, оттиск вместо воска делается при помощи гидравлического пресса на очень мягком свинце. Способ этот применяется при трехцветном печатании, где абсолютно точное совпадение трех клише является залогом успешности работы. В тех случаях, когда стереотип должен быть более крепким, например, при больших тиражах, прибегают к помощи никелирования. Для этого полученный выше описанным способом свинцовый стереотип погружают в ванну с никелевой солью. С такого никелированного свинцового стереотипа, можно печатать несколько сот тысяч оттисков.

Стереотипирование играет особо важную роль в газетном деле. Так как при выпуске газет дорога каждая минута, то процесс стереотипирования в современной газетной типографии совершенно механизирован и совершается с почти молниеносной быстротой.

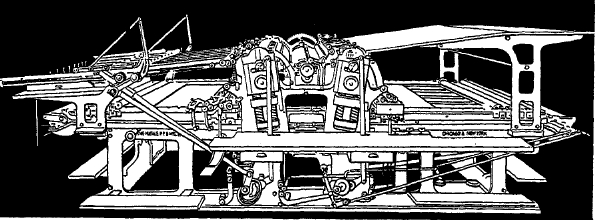

Для изготовления матрицы пользуются тем прессом, о котором мы писали выше. Что же касается самого стереотипа, то он отливается не плоским, а цилиндрическим, соответственно диаметру барабанов машины. Отливные аппараты действуют совершенно механически во всех современных машинах. Основных машин имеется две — американская автоплейт (инженера Вуда, рис. 13, табл. IV) и европейская система (инженера Винклера, рис. 14, табл. IV). И в том и в другом аппарате нужно лишь вставить матрицу и запустить мотор. Отливка газетной полосы происходит без помощи человеческих рук, которые в дальнейшем нужны лишь для того, чтобы вынуть из аппарата совершенно готовую полосу стереотипа. Благодаря этим аппаратам, отливающим от 2 до 5 полос в минуту, стали возможны огромные тиражи многостраничных газет. «Нью-Йорк Таймс», например, добился возможности выпускать воскресный номер в 200 страниц в тираже 800—900 тыс. в течение двух с половиной часов только благодаря тому, что 5—6 отливных аппаратов в течение какого-нибудь получаса изготовляют до 1 000 полос стереотипа, и таким образом можно № газеты печатать одновременно сразу на многих десятках ротационных машин.

Печать. Со времен Гутенберга, когда для получения оттисков употреблялся вертикальный ручной пресс, аналогичный копировальному, техника печати ушла весьма далеко. Этот примитивный печатный станок служил почти четыре столетия, и только в начале ХХ в. появились более усовершенствованные машины. К началу XX в. печать производится тремя основными способами, называемыми: а) высокая печать, б) плоская и в) глубокая.

Высокая печать — обычная типографская печать, где печатная форма представляет собой рельеф. Только рельеф закатывается краской, только рельеф дает на бумаге отпечаток (сюда же относится и деревянная гравюра, штриховое и автотипное клише). Глубокая печать — в противоположность высокой, рельефной — воспроизводит лишь глубоко травленные места, набиваемые краской. При печатании бумага, крепко прижатая к печатной форме, выбирает из углублений краску. Этот способ печати известен под названием тифдрук, меццо-тинто, интальо, гелиогравюра, и т. д. В плоской печати поверхность печатной формы представляет собой плоскость, обработанную химическим путем так, что краска воспринимается лишь некоторыми местами плоскости, и лишь эти места передаются на бумагу. Сюда относится печать — литографская и офсетная. (Подробнее о различных способах печати см. ниже).

Рис. 19. Плоская двухкрасочная машина Миле трехбарабанной конструкции.

Рис. 21. Печатный зал японской газеты Asahi Shimbun в Осака. Ротационная машина — 16-ти-рольный агрегат американского завода. Справа у машины — на полу — конвейер для переброски стереотипных полос.

Рис. 20. Ротационная машина «Пони» для газет небольшого формата. Печатает до 8 стр. т. н. «берлинского» формата.

Каждый из этих способов отличается один от другого как подготовкой к печати, так и машинами. Соответственно с этим и результаты печати, их эффекты, совершенно различны. Высокой печатью пользуются при издании книг, газет, работ коммерческого характера (счета, бланки, афиши); глубокой и плоской печатью — для художественных работ (цветная автотипия и пр.).

Подготовка к печати проще всего в типографской (высокой) печати. Но существенный недостаток этого способа печати в том, что значительная доля подготовки формы (приправка) происходит в самой машине, тогда как при остальных способах форма подготовляется к печати вне машины, если не считать моментов урегулирования краски. Таким образом, только в высокой печати подготовка к печати вызывает непроизводительный простой самой машины.

Когда форма (набор) закреплена на талере машины и когда получается пробный оттиск, некоторые части его выходят бледными, в то время как другие, наоборот, слишком жирными. Для исправления этих дефектов нужно, во-первых, урегулировать давление цилиндра, поднимая или опуская тот или другой конец его. Но это все же не устраняет всех неровностей в печати. Более ровная по тону печать достигается подклеиванием на полученном пробном оттиске бумаги в тех местах, где оттиск бледен, и, наоборот, вырезыванием в нем отверстия в местах, где печать слишком жирна. Приготовленный таким образом шаблон («вырезку») наклеивают на печатный цилиндр и следят за тем, чтобы исправления попали точно на места замеченных недостатков. После этого мастер делает второй оттиск и сравнивает результаты работы. Если дефекты в отдельных местах оттиска не вполне уничтожены, печатник повторяет ту же операцию на втором оттиске и так далее, до тех пор, пока не получится совершенно однородный во всех местах листа отпечаток.

При наборах, в которые входят рисунки, приправка еще более медлительна и кропотлива. Для каждого рисунка приходится делать по несколько вырезок. Правда, в современных типографиях и приправка иллюстраций также значительно облегчена, благодаря способу так называемой мелорельефной приправки. Сущность ее заключается в том, что пробный отпечаток делается на специально изготовленном меловом картоне, который — при помощи несложной химической переработки — дает точную «вырезку» рисунка. Хотя появление мелорельефной приправки и уменьшило время простоя машины во время приправки, но все же на простой уходит значительная часть рабочего времени машины (до 40%). Поэтому в Америке, где время особенно дорого ценится, сконструированы в 1920 г. особые приправочные машины (Клейнборн-процесс и МК-ЭФ-процесс), дающие возможность вполне подготовить печатную форму вне печатной машины, не занимая ее. Сущность этих новых для нас подготовительных процессов, в противоположность мелорельефной химической приправке — механическая. Печатная форма отделывается системой гидравлических прессов с обеих сторон настолько тщательно, что форма, спущенная в печатную машину, может сразу печататься, требуя лишь регулирования краски. Эти приправочные машины стоят весьма дорого (около 30 тысяч долларов) и имеются только в десятке типографий наиболее крупных издательств Америки.

Когда приправка закончена, начинается печатание. (О работе печатных станков подробно сказано далее).

Печатание в несколько красок обычно производится последовательным оттиском одной краски за другой. Сначала печатают одним цветом, дают краске высохнуть и затем печатают следующий цвет. Как известно, все цвета разлагаются на три основных цвета — красный, желтый и синий. Трехцветное печатание (трехцветная автотипия) достигается тремя различными клише, каждое из которых соответствует одному из основных цветов. Клише эти получаются следующим образом. Оригинал при помощи цветных фильтров разлагают на три основных краски. Эти три краски, сфотографированные на разные негативы, дают три цинкографских клише (см. фотомеханическое дело). Накладывая при печатании клише этих трех основных красок одно на другое, получают оттиск, воспроизводящий все цвета оригинала. Обыкновенно печатание начинается с желтого цвета, затем идет красный и, наконец, синий. При трехцветном печатании обычно пользуются меловой бумагой, т. е. бумагой, покрытой тонким прессованным слоем измельченных в порошок каолина, гипса или сернокислого бария с раствором желатина либо казеина.

Печатные станки и машины служат для получения оттисков, или отпечатков, с печатных форм.

В ручных станках все необходимые процессы делаются от руки, тогда как в скоропечатных машинах все эти процессы или, во всяком случае, значительная часть их происходят механически. Ручной станок действует при помощи коленчатого пресса. При действии на рычаг ножки выпрямляются, все более приближаясь к вертикальному положению, давая все возрастающее давление на бумагу, покрывающую печатную форму.

Ручные станки представляют собой первоначальную форму книгопечатных машин и раньше отроились из дерева. В настоящее время они отливаются из металла и служат в качестве корректурного станка.

Но так как все необходимые процессы должны совершаться в ручную — спустивши наборы, нужно закатывать краску валиком, положить сверху лист бумаги, затем нажать на рычаг и т. д. — то в современных типографиях для корректуры пользуются более усовершенствованным станком, в котором краска накатывается механически. Лист бумаги захватывается, как в печатных плоских машинах (см. ниже), клапанами, лапками подвижного барабана, прокатывающегося по набору, придавливающего бумагу к печатной форме и откатывающегося затем в прежнее положение. Остается рукой снять отпечатанный лист.

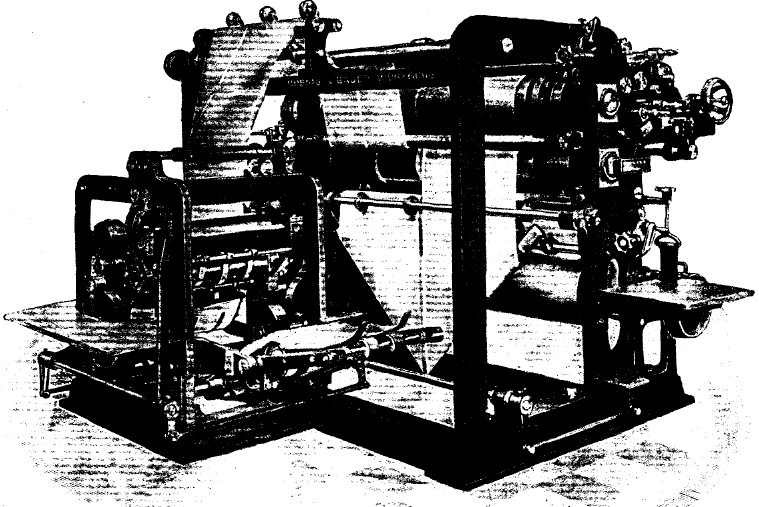

Печатные типографские машины делятся на несколько основных типов: а) американки, б) плоские машины и в) ротационные машины. Каждый из этих основных типов имеется в самых разнообразных конструкциях — и более простых, и более сложных.

Американка бывают трехглавных систем, отличающихся друг от друга взаимодействием той части, в которой заключена печатная форма (талер), и прижимной формы (тигель), на которой лежит лист бумаги. В первой конструкции (1862), именуемой и сейчас американкой, талер и тигель в состоянии повоя образуют тупой угол и напоминают раскрытую книгу. Работу американки соответственно с этим можно совершенно отождествить с захлопыванием книги. Талер, по которому предварительно прокатились валики, накатывающие краску, идет навстречу тигелю. Столкнувшись друг с другом и прижав печатную форму талера в бумаге тигля, каждая часть возвращается на свое место. Американка годится для небольших работ, главным образом акцидентного характера. Для печатания иллюстраций не годится, ибо для иллюстраций требуется сильное давление и хороший накат краски. Благодаря этим слабым своим местам, американки были вскоре вытеснены другой системой — системой Галли, более фундаментальной. В системе Галли двигается лишь тигель. Неподвижный талер, отливаемый вместе с фундаментом, в состоянии выдержать значительно большее давление. В них хороший накат краски (как в плоских машинах, см. ниже). Они годятся и для печатания самых трудных иллюстраций. Наибольший размер печатной формы не превышает обычно 40 х 50 см. Одна из лучших европейских конструкций системы Галли — «Виктория», германского завода Рокштро (рис. 15, табл. V). Так как бумага накладывается от руки, то возможны и такие случаи, когда рука неосторожного рабочего попадает между тиглем и талером. Потому большинство машин ныне снабжается предохранительными сетками, автоматически опускающимися и моментально останавливающими машину.

Наконец, третий тип американок — Гордона, в котором снова и талер, и тигель подвижные, качающиеся. Движения их частей совершенно самостоятельны и исполняют различный путь. В то время, как талер совершает короткий дуть, тигель с бумагой несется ему быстро навстречу, совершая более значительный путь. Достоинство этой системы в большой производительности (до 3 000 оттисков в час), превышающей почти вдвое остальные системы американок. В России их нет, но они весьма распространены в англосаксонских странах. В этих же странах пользуются в последние годы большим успехом механизированные американки, подающие в станок бумагу и выбрасывающие отпечатанный лист. Механизация эта значительно повысила производительность американок и уменьшила количество рабочих, доведя до одного рабочего на два станка. Теперь почти все, и германские заводы, строят такие автоматические американки (рис. 16, табл. V).

Скоропечатные плоские машины существуют в десятках систем, отличающихся одна от другой той или иной частью. Каждый машиностроительный завод (а их десятки) выпускает свои модели. В основном их можно разделить на машины: а) с останавливающимся печатным цилиндром (барабаном), б) двухоборотные, с беспрерывным вращением барабана, в) двухкрасочные машины с одним и двумя печатными барабанами.

Конструкция всех этих типов имеет много общего; основные части машины: подвижной печатный талер, вращающийся печатный барабан и красочный аппарат. Все они связаны двумя тяжелыми станинами, прикрепленными к тяжелому фундаменту. На этом фундаменте проложен рельсовый путь из зубчаток — прямой или круговращательный. В последних моделях зубчатка заменена катушками, дающими более ровный ход той тележке (талер), на которой поставлена печатная форма. Талер подвозит печатную форму к печатному барабану, совершающему оборот вокруг своей оси, прижимает захваченный зажимами лист бумаги к печатной форме. Отпечатанный лист автоматически выбрасывается на приемочный стол.

Таков процесс печатания во всех плоских скоропечатных однокрасочных машинах. Наиболее ответственным моментом печати является соприкосновение барабана с печатной формой. По движениям барабана и различаются основные конструкции машин.

В Европе и, следовательно, у нас преобладают машины с останавливающимся барабаном (рис. 17, табл. VI). Когда барабан свершил свой оборот и отпечатал лист, талер идет обратно в холостую, а барабан остается неподвижен. В Америке преобладает другая конструкция с барабаном беспрерывного вращения, не останавливающимся, не требующим для каждого оборота нового преодоления инерции и дающего как более высокую производительность, так и лучшее качество печати. Эти машины известны у нас под названием двухоборотных системы Миле (по имени завода — Miehle; рис. 18, табл. VI). Кроме барабана, они отличаются от первой системы также и другими частями — красочным аппаратом и выходом отпечатанного листа.

Красочный аппарат первой конструкции (цилиндрический) представляет собой систему валиков, передающих краску сверху вниз от красочного ящика (кипсейка) до печатной формы. По самой печатной форме прокатывается от двух до четырех валиков, в зависимости от системы машины. Большее количество валиков улучшает качество печати. «Часть валиков — металлические, другая часть — в том числе все нижние, соприкасающиеся с набором — из особой вальцевой массы (желатин, клей и пр.). В системах Миле принята так называемая столовая передача краски, заключающаяся в том, что движение краски происходит в одной плоскости, при помощи движущегося красочного стола. Часть валиков забирает краску из кипсейки и закатывает стол. Другая часть валиков, прокатываясь по столу, передает краску дальше, на печатную форму. Столовая передача гораздо рациональнее первой и дает значительно улучшенное качество печати, что особенно важно при печатании иллюстраций.

Столь же положительным усовершенствованием является и выход отпечатанных листов в системе Миле. В первой конструкции лист выбрасывается отпечатанной стороной вниз на тесемочную передачу, с которой лист забирается лапками. Совершив оборот в 180°, перевернувшись печатью кверху, лист попадает, наконец, на выходной стол сзади машины. При тесемочной передаче краска легко размазывается, и лист слегка мнется. Эти неудобства устранены на машинах Миле. Лист забирается с барабана специальными зажимами, печатью кверху, и отводится на выходной стол в передней части машины. Таким образом, у Миле и краска не размазывается на отпечатанном листе, и лист не мнется, совершая более прямой путь. Благодаря более фундаментальной конструкции, благодаря, главным образом, системе беспрерывного вращения барабана, производительность Миле гораздо выше производительности машин с останавливающимся барабаном (правда, и стоимость Миле значительно выше).

Машины типа Миле за последнее десятилетие строят также и все европейские заводы, вносящие часто те или иные мелкие изменения в конструкции. Так, красочный аппарат иные заводы строят, комбинируя цилиндрический и столовый раскат краски (завод Франкенталь).

Кроме этих основных систем, есть и ряд других конструкций, не пользующихся в России популярностью, как, например, двухнакладные машины, с одним или двумя печатными барабанами, где использован бывает обратный ход талера, и дающие двойную производительность; либо машины с одним накладом и двумя печатными барабанами и двумя красочными аппаратами для печати листа сразу с обеих сторон. Лист, напечатанный одним барабаном, перекидывается на второй барабан, который печатает оборотную сторону листа.

Несомненное будущее предстоит двухкрасочным печатным машинам (рис. 19, табл. VII), т. е. печатающим лист в один прогон сразу в две краски. Их строили в Европе однобарабанными, но наиболее широкое распространение получили они в Америке (двухбарабанной конструкции).

Рис. 22. Четырехрольная ротационная машина германского завода MAN.

Рис. 23. Современная быстроходная литографская машина с автоматическим выходом листов.

Недостатком европейских однобарабанных машин являлось то, что тщательная приправка обеих красок на одном барабане невозможна, тогда как двухбарабанные машины дают возможность любой приправки.

Наиболее известна конструкция завода того же Миле. Лист, отпечатанный одним барабаном (одной краской), перекидывается при помощи среднего вспомогательного барабана на второй печатный барабан для печати второй краской. В сущности, это — соединение воедино двух самостоятельных машин. Верное, точное попадание красок, высокое качество печати, большая производительность делает их незаменимыми для крупной типографии.

Ввиду успеха этой конструкции, теперь и европейские заводы строят подобные двухбарабанные, двухкрасочные машины. Громадным шагом вперед является конструирование в 1925 году германским заводом Кениг и Бауер печатной машины «Ирис», печатающей сразу в четыре краски и дающей работу великолепного качества. Она, несомненно, имеет много общего с машинами русского изобретателя Орлова, работающими уже десятки лет. «Ирис» имеет четыре красочных аппарата, требует особых скоровысыхающих красок, весьма сложна по устройству, и поэтому трудно сейчас сказать, насколько она привьется.

Увеличение быстроходности машин до двух тысяч оттисков в час заставило перейти от ручного накладывания бумаги в автоматическим аппаратам, к так называемым самонакладам. Самонаклады строятся двух систем. Первая система — воздушная, работающая при помощи сжатого воздуха, при помощи «присосков», подтягивающих лист бумаги и подводящих его к печатному барабану. Вторая система — механическая, в которой бесконечная цепь либо ролики выталкивают лист за листом и подводят их в барабану.

Ротационные машины. В ротационных машинах печатание производится вместо плоского талера с цилиндрической формы, которая укрепляется на особом барабане и прижимается к другому печатающему барабану с бумагой. Вследствие непрерывного вращения барабанов на ротационных машинах применяется движущаяся вперед лента бумаги. Положительная сторона ротационных машин заключается в громадной производительности, значительно большей, чем производительность скоропечатных машин всяких систем. Поэтому ротационные машины применяются, прежде всего, для печатания газет. Благодаря ряду усовершенствований удалось применить эти машины также и для печатания книг и иллюстрированных журналов. К ротационным машинам обычно пристраивают ряд других вспомогательных аппаратов, — для разрезывания полос бумаг, для складывания (фальцовки), для склеивания и т. д. Ротационные машины разделяются на машины постоянного формата и переменного. Первые печатают на бумаге лишь одного формата, вторые допускают пользование несколькими размерами бумаги. Смотря по тому, печатает ли машина с одного только вала бумаги — рулона, или с нескольких, различают машины: одноролевые, двухролевые или трех-, четырехролевые и т. д. В СССР больше чем 4-х ролевых нет, но на Западе строят ротационные машины и для большего числа рулонов. Машины могут быть для одной или нескольких красок, — однокрасочные или многокрасочные ротации. Ротационные машины строятся для печатания сразу с обеих сторон листа. Лишь немногие — как, например, машины для оберточных бумаг — печатают только с одной стороны. Смотря по назначению, ротационные машины строятся различных конструкций и носят названия газетных, книжных, иллюстрационных.

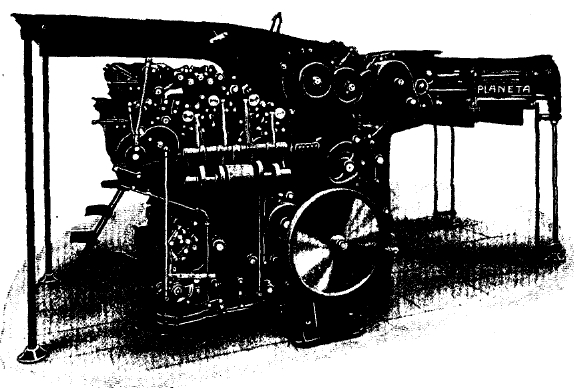

1) Ротационные машины постоянного формата (рис. 20, табл. VIII) — преимущественно газетные машины.

Развертывающаяся с рулона полоса бумаги доходит в неразрезанном виде до печатного барабана. Бумажные рулоны при диаметре приблизительно в 1 м содержат около 6 000 м бумаги. Ширина бумажных рулонов колеблется от 50 см до 108 в России и до 200 см в Америке. Внутрь бумажного рулона в виде его оси вставляется трубка — втулка из картона, которая и надевается на шпиндель машины. На шпинделе рулон закрепляется посредством деревянных конусов, зажимаемых в картонную трубку. При развертывании бумажной ленты с рулона весьма важно равномерное натяжение ленты.

В некоторых машинах полоса бумаги проходит между щетками для удаления пыли, а оттуда идет к увлажнительному аппарату. В увлажненной бумаге волокна становятся более мягкими и гибкими, поэтому краска легче воспринимается и всасывается бумагой. Для увлажнения применяется водяной пар. Увлажнительный аппарат состоит из коробки, через которую полоса бумаги проходит между двойным рядом трубок с мелкими отверстиями, из которых струится пар. Печатный аппарат состоит из печатающего барабана, барабана с формой и связанного с ним красочного аппарата. Большинство ротационных машин имеет два печатных аппарата — для лицевой и оборотной стороны; но, разумеется, в многорольных или многокрасочных машинах имеется большее количество, соответствующее числу печатающих аппаратов.

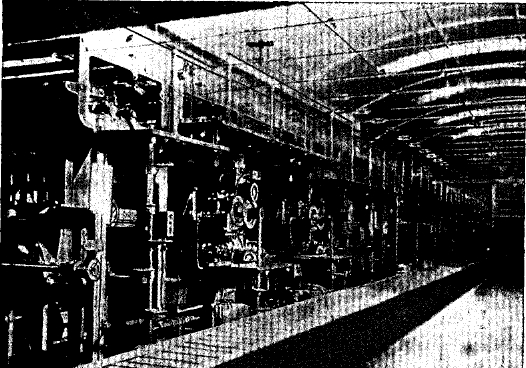

До последних лет ротации строились многоэтажными, в 3—4 яруса. Наиболее современная конструкция ротационных машин представляет соединение ряда самостоятельных (обычно до 16) однорольных машин (агрегат), связанных общими фальцовочными аппаратами (от 3 до 7), дающими возможность выпускать газету в размере от 16 до 256 стр. (рис. 21, табл. VII). Воскресные номера нью-йоркских газет дают 180—210 страниц, а в будни от 48 до 96 страниц. И эти колебания в выпуске количества страниц на одной и той же машине возможны только благодаря агрегатам.

Помимо этой своей гибкости, агрегаты обладают весьма быстрым ходом. Количество оборотов печатных барабанов за последние годы значительно повысилось. Построенные в 1926 г. для СССР германские машины (рис. 22, табл. IX) дают до 12 тыс. оборотов в час. В Западной Европе обычное явление 15 тыс. в час, а для Америки нормальным количеством является 18 тыс. в час. Если принять во внимание, что на печатные барабаны американских машин, к тому же, одевается 16 полос стереотипа (т. е. 16 газетных страниц), то такая даже одноролевая машина в час печатает 288 тыс. газетных страниц.

Вся эта быстроходность и более полное использование рабочего времени ротационных машин стали возможными лишь в последнее десятилетие, когда удалось переконструировать «зарядку» рулонов.

В прежних конструкциях ротаций, когда рулон бумаги на исходе, машину приостанавливают, вынимают сработанный рулон и вставляют новый рулон бумаги. Но мало вставить новый рулон в машину, нужно еще подвести бумажную ленту нового рулона к печатным барабанам, а затем провести ее через всю машину. В результате, машины каждые 25—30 минут должны были останавливаться минут на десять—пятнадцать. Эти остановки сводили на нет всю быстроходность ротаций, пока новые способы зарядки не дали возможности менять рулоны, не останавливая хода машины. Такие ротации строятся в два этажа. Верхний этаж занят исключительно печатными барабанами, а рулоны переносят вниз, под печатные барабаны, в подвальные этажи, где ставятся звездообразные станки, на которые одеваются сразу три рулона бумаги — один действующий и два запасных. Когда рулон нужно сменить, поворотом рычага ставится на его место второй, запасный, и к бумажной ленте первого рулона прикрепляется лента бумаги второго рулона. При этом лишь замедляется на 1—2 минуты ход машины. Когда подошло время использовать третий рулон, на место первых двух использованных ставят запасные рулоны и т. д.

Германские заводы несколько изменили эту звезду, ибо она занимает много места. В германских конструкциях действующий рулон постепенно подымается по своеобразной зубчатке, с таким расчетом, что под ним в нужный момент можно включить в зубчатку запасный рулон. Благодаря этим приспособлениям машина имеет возможность работать беспрерывно, не останавливаясь, доводя скорость движения бумажной ленты до 25 километров в час.

Конструкторам оставалось лишь механизировать и ускорить отливку стереотипных полос и облегчить закрепление полос на печатных барабанах. Достаточно указать на то, что в московской типографии «Красный маяк» еженощно отливается до 400 полос стереотипа, и это число в американских крупных газетах доходит до 1 000 полос. Поэтому вопрос одевания (закрепления) стереотипных полос играет громадную роль. Печатающий барабан имеет небольшие выемки, предназначенные для того, чтобы закреплять стереотипные полосы при помощи винтов. Отливаемые стереотипные полосы для газет имеют в толщину по большей части не свыше 13 мм. В зависимости от размера барабана, на него одевают от 2 до 16 полос стереотипа. Каждая ротационная машина, как сказано, имеет столько красочных аппаратов, сколько в ней имеется печатающих барабанов. В многорольных машинах в красочные аппараты краска автоматически подается из одного центра при помощи насоса.

Необходимым во всех ротационных машинах является резальный аппарат, так как бесконечная полоса бумаги по отпечатывании должна разрезаться на отдельные листы. Полоса иногда разрезается как вдоль, так и поперек. Разрезывание вдоль производится вращающимися круглыми ножами, которым соответствуют выемки на барабане. Полоса бумаги разрезывается непрерывно, по мере движения бумаги вперед. Поперечный разрез, представляющий собой собственно не разрез, а прокол, производится особым ножом с лезвием в виде пилы. Часто газетные ротационные машины имеют клеевые приборы для склейки многостраничных газет.

Выход листов в ротационных машинах, при огромной скорости печатания, происходит совершенно автоматически. Если машина выпускает лист целиком, не сфальцовывая его, то ставится выкладывающий аппарат — плано. По большей части это — подвижная решетка из деревянных планов, т. н. пальцев. Чтобы уменьшить число движений пальцев, устраивается сборный барабан, при котором выкладываются сразу несколько листов. Выкладывание сфальцованных листов производится или пакетами, — одновременно выкладывается более или менее значительное число экземпляров, — или по одному экземпляру. Собирание оттисков производится в особых барабанах. Из барабана они попадают на направляющие тесемки, доводящие листы до самого выхода. Чрезвычайно неприятное обстоятельство в ротационных машинах представляет размазывание краски. Листы, напечатанные с лицевой стороны, тотчас же поступают для оттиска с оборотной на другой барабан. При этом свеженанесенная краска часто размазывается. При печатании газет смазывание краски — явление довольно редкое, так как газетная бумага обладает способностью быстро впитывать краску, и краска быстро сохнет, но на глазированных бумагах и особенно при печатании иллюстраций смазывание представляется обычным явлением. Одним из средств против смазывания краски служит так называемый шмуц-роль (защитный рулон — с бумагой, близкой по качеству к промокательной), который идет по барабану, назначенному для печатания с обратной стороны, предупреждая непосредственное соприкосновение поверхности с уже отпечатанной лицевой стороной.

2) Ротационные машины с переменным форматом дают возможность пользоваться бумагой не одного размера, а нескольких. Основное отличие их от машин постоянного формата заключается в том, что лист в них отрезывается до печати, после чего пневматически, путем воздушных присосков, проводится через печатающий аппарат вплоть до самого выхода его из машины. Затем имеется еще приспособление для отрезания бумаги различных форматов. Последнее требование выполняется при помощи переменных шестерен.

Ротационные машины переменного формата не столь быстроходны, как машины постоянного формата, и предназначаются, главным образом, для книжной печати.

Ротации, в противоположность скоропечатным плоским машинам, благодаря своей громоздкости и высокой цене, строятся исключительно по специальному заказу, не имеют стандарта, и поэтому каждая новая машина почти всегда несет с собой ряд нововведений, ряд усовершенствований. Заказывающий машину, чаще всего издатель, дает указания машиностроительному заводу, чего он добивается от машины, и конструкторы завода претворяют эти требования в жизнь, конечно, в пределах технических возможностей. В результате мы имеем колоссальные книжные ротации (по заказу изд-ва Ульштейн, Берлин), печатающие сразу 24 листа, выкидывающие из машины в час от 3 до 4 тысяч сфальцованных, почти готовых книг в 384 стр., которые остается только сшить и одеть в обложку.

Но наибольшие конструктивные варианты вызваны потребностью в иллюстрационной печати. Почти все крупные газеты выходят теперь ежедневно с массой иллюстраций. Старые газетные машины могли печатать лишь клише с крупной сеткой в 20 линий (см. ХLIV, 389). Для того, чтобы улучшить качество иллюстраций, в начале ротации пользовались так называемым аппаратом Фабера. Газета печаталась без иллюстраций, оставляя для них чистые места. Затем отпечатанный газетный лист подходил к специальному печатному барабану, на котором были закреплены только клише и который имел улучшенные красочные аппараты, и эти клише, так сказать, «впечатывались» в оставленные для них в газетном листе чистые места. Эти аппараты Фабера давали возможность печатать с более тонких клише и, при желании, другой краской.

С развитием агрегатов одно из печатных отделений строится специально для иллюстрационной печати, и поэтому почти во всех современных газетах Запада определенная страница в газете отводится под иллюстрации. Мало того, некоторые газеты заказали ротации, дающие возможность печатать рисунки в тексте в несколько красок. Конечно, эта газетная печать далека от совершенства, ибо пока техника еще бессильна дать высокое качество печати при 18 009 оборотах, но эти попытки весьма показательны и многообещающи.

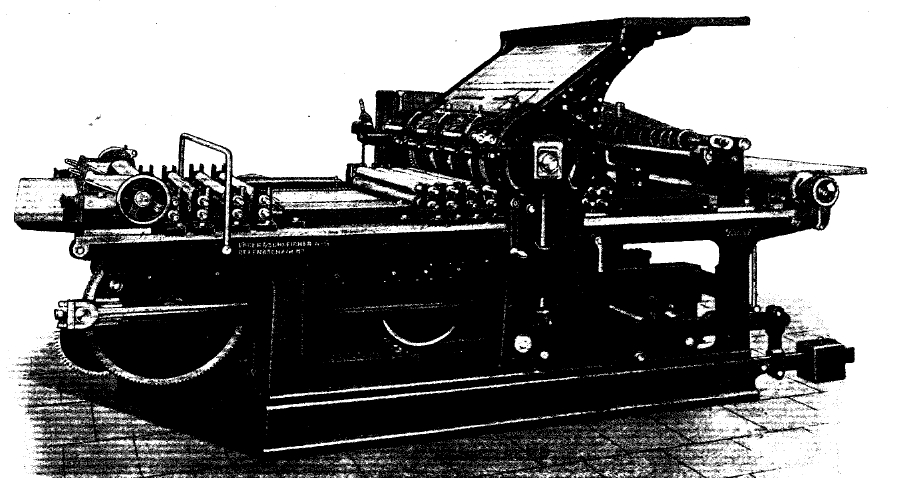

Рис. 24. Двухкрасочная машина «Планета-оффсет».

Рис. 25. Двухкрасочная машина «Планета-оффсет» (поперечный разрез).

Рис. 26. Тифдручная ротационная машина для многокрасочной печати.

Рис. 27. Тифдручная ротационная машина «Палатиа» для печати листовой бумаги с воздушным самонакладом.

С другой стороны, помимо газет, колоссальный рост тиражей иллюстрированных журналов с начала мировой войны заставил издателей отказаться от дальнейшего пользования плоскими скоропечатными машинами. Перед машиностроительными заводами было поставлено срочное задание сконструировать такие иллюстрационные ротации, которые могли бы удовлетворить рост тиражей журналов, не ухудшая значительно качество печати. Ряд заводов блестяще разрешил эту задачу, а теперь мы видим журналы, — вроде еженедельника «Берлинская иллюстрированная газета» с тиражом в два с половиной миллиона, объемом в десять-двенадцать листов, — прекрасно печатающиеся на ротациях, не хуже, чем раньше на плоских машинах. В этих ротациях пришлось раньше всего уменьшить количество оборотов печатного барабана до шести тысяч в час и улучшить раскат краски, увеличив количество накатных красочных валиков.

Так как многие журналы выходят в обложке и сшитыми, то к таким иллюстрационным ротациям по желанию пристраивают ротации, не только печатающие обложку, но и одевающие эту обложку на журнал. Кроме того, к фальцовочному аппарату присоединяют автоматический сшивальный аппарат, и таким образом машина выкидывает журнал совершенно готовым для отправки.

Развитие ротационных машин на этом не остановилось. Новым огромным кругам читателей периодической печати мало однокрасочной картинки — новый читатель требует картинки в красках. И вот издательства обзаводятся огромными ротациями, печатающими одновременно до восьми красок (главным образом, дешевые юмористические журналы). Эти машины представляют собой соединение ряда машин, где бумажная лента переходит от одного печатного барабана к другому, где каждый барабан печатает другой краской.

Последние годы стали строить ротации и для печати серьезных многокрасочных автотипий, причем на машинах американских заводов удалось добиться качества, почти не уступающего печати плоской машины.

Переходной ступенью между плоскими скоропечатными и ротационными машинами служит так называемая полуротацая. Появление этой системы вызвано тем, что газеты с тиражом например, в 20—25 тыс. не поспевают печататься на плоских машинах, дающих не свыше 2 000 экз. в час, да кроме того требующих после печати фальцовки (т. е. складывания) газет. С другой стороны, ротационная машина невыгодна при таких небольших тиражах, ибо она требует стереотипа, т.-е. соответствующего оборудования, добавочного штата, добавочных расходов на топливо, на металл и т. д.

Полуротация конструируется так, что давая возможность печатать газету с плоского талера, с набора, без стереотипа, тем не менее, имеет некоторые положительные стороны ротации. А именно: от ротации она заимствует бесконечную бумажную ленту (бумагу в рулонах), фальцовочный аппарат, автоматически складывающий газету, и, наконец, относительную быстроту печати. Полуротация печатает в час 4—8 тысяч экземпляров 4-8 страничных газет.

Германская конструкция «Эурека» поставила между печатным цилиндром и печатной формой еще два цилиндра, обтянутые резиной. Один резиновый барабан, прокатываясь по печатной форме, закатанной краской, воспринимает на резину прямой отпечаток. Этот отпечаток принимает второй резиновый барабан в перевернутом виде и передает его бумажной ленте, проходящей по печатному барабану. Пока тяжелая печатная форма совершает один тур, легкие резиновые цилиндры делают три оборота и дают, таким образом, три отпечатка, до 6 000 отпечатков в час.

Слабое место машины — в передаче краски. Прикоснувшись к форме один раз и получив красочный отпечаток, резиновые цилиндры дают на бумажной ленте хороший первый отпечаток, второй — более слабый, а третий и совсем бледный.

Правда, громадное достоинство машины в том, что, прикасаясь к печатной форме лишь резиной, печать не сбивает шрифта, что свойственно машинам других систем.

Из них наиболее популярна американская система «Дуплекс». В этих машинах форма и талер, как в современных корректурных станках, остаются неподвижными, тогда как барабан прокатывается по форме. Машина отроится на 2 или 8 печатающих аппарата, расположенных один над другим, ярусами. В каждом ярусе имеются: талер, барабан и два красочных аппарата. В красочных аппаратах неподвижны только кипсейки, тогда как остальные части — валики перед барабаном и позади него — ходят с ним взад и вперед. Бумага подается с рулона к нижнему печатающему аппарату. В то время как барабан производит оттиск, бумажная лента стоит неподвижно. Затем барабан подымается, и бумага движется дальше. При обратном ходе барабана происходит следующий оттиск. Оттиснутая часть переворачивается при помощи вилки и проводится в следующий ярус, в котором оттиск производится с обратной стороны. После этого бумага нарезается, как в ротации, по формату, складывается и выкладывается фальцовочным аппаратом в виде готовых экземпляров газеты. Такой системы машины строятся теперь и в Европе (Англия, Швейцария).

Плоская печать (флахдрук, ср. XLIV, 392 cл.). Значительную роль в полиграфии играет плоская печать — литография и оффсет. Литография пользуется в качестве печатной формы обычно каменной плитой (реже — цинковой пластиной). Литографский камень представляет собой плотный, весьма пористый известняк, главной составной частью которого является углекислый кальций. Лучшие сорта его дают Золенгофские каменоломни в Германии. Более грубые сорта такого камня разрабатываются у нас, в Закавказье. Отшлифованная каменная плита толщиной около 10 см бывает разных размеров, от самого малого до 82 х 110 см. Литографский камень обладает двумя основными свойствами — поддаваться воздействию кислот и легко впитывать и удерживать жиры.

Поверхность камня шлифуется либо совершенно гладкой, либо зернистой. В первом случае — для работы граверной, во втором случае — для работы карандашом. Рисунок может наноситься непосредственно на камень либо на особую бумагу (корнпапир), с которой затем механическим путем рисунок переносится на камень. Камень после нанесения рисунка травится кислотами, в результате чего чистые места камня в дальнейшем не воспринимают краски (жиров), ее будут воспринимать лишь зарисованные места. В этом сущность литографской печати.

Развитие фотомеханики также внесло изменение в способы подготовки литографской формы. Рисунок стали переносить на камень путем копирования (фотолитография) со стекла, что значительно ускорило, облегчило и улучшило подготовку камня. Для этого камень покрывается особым раствором, кладут на него фотографический негатив и подвергают действию сильного, яркого света. Рисунок, скопированный на камень, закатывается краской и закрепляется.

Литография применяется обычно при цветных рисунках, когда требуется печатание в несколько красок. С рисунка либо при помощи прозрачной переводной бумаги снимают тушью контур, либо на прозрачный лист желатина, наложенный на рисунок, при помощи острой иглы наносят абрис. Как абрис, так и контур, копируют на камень столько раз, сколько для печати намечено красок. Каждый такой перевод служит для отдельной краски. На нем отделываются только те места рисунка, которые соответствуют данному красочному пятну рисунка. Каждая краска может ложиться отдельным пятном, но может ложиться и краска на краску, что значительно усложняет подготовку камня. Тогда камень для каждой краски требует более тщательной отделки в связи с тем, что накладывание краски на краску дает различные комбинации красок. Печать оригинала при помощи многих красок называется хомолитографией.

Литографская машина (рис, 23, табл. Х) конструирована по тому же принципу, что и типографская, конечно с некоторыми изменениями. Вместо талера с набором движется тележка с тяжелым камнем. Кроме валиков, передающих краску из красочного ящика на растирочную плиту и на камень, за печатным барабаном находятся мочильные валики, увлажняющие камень после того, как он пройдет под печатным барабаном, т. е. после каждого печатного оттиска. На большинстве старых машин отпечатанный оттиск снимается с барабана вручную. Обычная производительность литографских машин не превышает 500 оттисков в час. Современные новые машины довели производительность до 1 000 оттисков в час.

Еще в начале столетия появились т. н. литографские ротации. Сущность их заключается в том, что рисунок наносится на цинковую пластину. Пластина одевается на барабан, вторая половина которого заменяет красочную плиту.

Этот барабан прилегает ко второму барабану, который захватывает бумагу. Над первым барабаном установлен ящик с краской, передающий на красочную плиту барабана краску при помощи системы валиков. Под барабаном — мочильный аппарат. Выход отпечатанных листов механический, как в печатных машинах. Производительность ротаций доходит до 1 200 оттисков в час.

Оффсет. Все возрастающая потребность в цветной печати, потребность, которую не могли удовлетворить литографские машины, вызвала к жизни дальнейшее развитие литографской ротации, которое получило название оффсет (гуммидрук).

У совершенствование это заключается в том, что в конструкцию литографской ротации введен третий барабан, обтянутый резиной (отсюда — гуммидрук), которая и принимает отпечаток с цинковой пластины, а затем передает этот отпечаток на бумагу (рис, 24 и 25, табл. XI). В некоторых системах имеется только два барабана — один для цинковой пластины и печатного листа бумаги, другой барабан для резины. Наиболее распространенной и удобной является трех барабанная система.

Благодаря легкости пустотелых барабанов, оффсет дает до 4 000 оборотов в час, заменяя чуть ли не восемь обычных литографских машин. Естественно, что для такой скорости необходимо и автоматическое накладывание листов, и такой же выход отпечатанных листов. Но оффсет, помимо быстроты, сделал еще громадный шаг вперед с сконструированном двухкрасочных машин, т. е. дающих две краски в один прогон. На барабан одеваются две двухкрасочные пластины, гуммицилиндр также имеет две раздельных резины. Каждая из них принимает отдельную краску и передает ее на печатный лист. Печатный барабан по диаметру вдвое меньше других цилиндров, каждый его оборот передает на бумагу одну краску. После двух оборотов печатного барабана, лист бумаги, заполучив отпечатки двух красок, захватывается в определенный момент клапанами движущегося цепного транспортера, который и доставляет бумагу на выходной стол. Двухкрасочные машины дают в час до 2500 двухкрасочных отпечатков и колоссально удешевляют и ускоряют цветную печать.

Из других основных достоинств этого способа печати следует отметить, что он, не требуя, с одной стороны, хорошего качества бумаги и, с другой стороны, приправки в машине, уменьшает непроизводительный простой машины.

Последние два-три года принесли дальнейшее усовершенствование офсета. Появились ротационные машины, дающие до шести тысяч в час, а в 1927 году в Германии сконструирована машина, печатающая сразу в 4 краски.

Глубокая печать — тифдрук (ср. XLIV, 394 сл.) применяется исключительно для иллюстрационных работ. Начав с блестящего воспроизведения картин Рембрандта, этот способ за какие-нибудь 20 лет дал возможность выпускать и дешевый иллюстрированный журнал. В противоположность высокой печати, требующей для хорошего качества иллюстрационной работы хорошего качества и, следовательно, бумаги, тифдрук дает прекрасные и на дешевой бумаге.

Печатная форма вытравливается химически на медном валу, либо на медной «рубашке» одеваемой на печатный барабан. По окончании процесса печати медная рубашка вынимается из машины, вставляется в шлифовальный станок, сошлифовывающий использованную печатную форму, после чего рубашка готова снова к восприятию новой формы. Когда рубашка либо вал, благодаря многократной шлифовке слишком стачивается, слой меди наращивается химическим путем.

Так как печать передает лишь вглубь травленные места — так сказать, выбоины, — то красочный аппарат сконструирован так, что после того как печатный вал закатан краской, система стальных ножей (раклей) очищает всю краску с ровной поверхности, оставляя краску лишь в глубоких местах. Чем глубже штрих, тем больше забивается в него краски, тем сочнее передача этого штриха на бумагу. Варьируя глубину различных штрихов, мы получаем на отпечатке различные тона — от самых темных до самых светлых.

Положительным свойством тифдручных машин является то, что они не требуют значительной затраты времени на приправку. Приправки печатной формы, по существу, и нет, есть только регулирование наката краски.

Тифдрук становится из году в год наиболее применяемым способом печати, и будущее в воспроизведении массовой дешевой иллюстрационной печати, несомненно, принадлежит тифдруку, тифдручным машинам. Это сказывается и на конструкции машины, ибо подавляющее количество тифдручных машин до последнего времени строились огромными колоссами — ротациями, рассчитанными на иллюстрированные периодические издания, и лишь за последние несколько лет созданы типы машин, по размеру соответствующие типографским машинам (рис. 26 и 27, табл. XII). Они дают около 2 000 листов в час, ротационные до 6 000 в час. Так как быстроходность ротаций, печатающих лист с двух сторон, требует быстрой просушки краски при печати оборотной стороны, то в тифдручных машинах искусственно увеличивается путь отпечатанного с одной стороны листа, и, кроме того, пропускают отпечатанный лист либо по сушильным барабанам, нагреваемым электричеством, либо мимо вентиляторов, либо, наконец, пользуются одновременно и подогревом и вентиляцией. Особенное значение имеет просушка краски при новых попытках создать машину, печатающую одновременно в три краски. Таких машин отдельные единицы, они весьма громоздки, но эффект, который дает трехцветная тифдручная печать, несомненно, даст им право на будущее.

Брошюрование. Для того, чтобы отпечатанные листы превратились в книги или журналы, над листами проделывается еще ряд процессов в брошюровочно-переплетном отделении. Мы не будем касаться ручных способов брошюрования и переплета (см. переплетное дело), а будем говорить исключительно о современных механизированных процессах. Отпечатанные листы поступают в фальцовочные машины (рис. 28, табл. XIII), сущность которых заключается в том, что лист во время своего прохождении в машине складывается дважды, трижды или четырежды или, как говорят, в два, три, четыре фальца (сгиба). Современные германские системы фальцуют за рабочий день до 25 тысяч листов, американские системы (рис. 29, табл. ХІII) — до 50 тысяч. Немецкие машины имеют также и сшивальный аппарат, продевающий, во время фальца, в средину листа нитку и набавляющий от дальнейшего шитья (шитва). Но это шитье весьма слабо скрепляет книгу и применяется теперь почти исключительно только у нас — на Западе от него отказались и пользуются специальными машинами для сшивания. Эти машины, проволокошвейные либо ниткошвейные, строятся разные систем — от простых одноголовочных «тачалок», т. е. прошивающих в одном месте при каждом ходе, до восьмиаппаратных, прошивающих одновременно в 8 местах.

Рис. 28. Фальцовальная машина-автомат германского завода Самонаклад «Ротари».

Рис. 29. Американская фальцевальная машина высокой производительности.

Рис. 30. Американская брошюровочная машина-агрегат «Змея».

Рис. 31. Машина для изготовления переплетных покрышек.

Рис. 32. Машина для одевания переплетных покрышек на книги.

Американские сшивальные машины работают совершенно механически, без людской помощи, пользуясь транспортером, подвигающим книги. Человек исполняет при них лишь вспомогательную роль — подкладывает книги на конвейер. Они шьют от 5 до 6 тысяч книг в день (по 25 листов). Но еще до того, как листы доходят до сшивальной машины, книга должна быть подобрана от первого до последнего листа. И эта процедура тоже нынче исполняется специальными «подборочными» машинами американского происхождения. В Америке подборочная машина (рис. 30, табл. ХIV) соединяется обычно с рядом других машин в один громадный комбинированный аппарат, исполняющий несколько функций — подбирающий листы, сшивающий, клеящий, одевающий обложку или переплет. Германские заводы, избегающие сложных систем, строят самостоятельную подборочную машину. Сущность ее заключается в том, что вдоль длинного стола машины ставятся пачками листы по порядку №№. Машина захватывает из кип лист за листом — первый, второй и т. д. — и таким образом подбирает все листы книги. Аппарат работает настолько точно, что всякое упущение — вроде пропуска одного листа либо захват двух одинаковых листов — автоматически останавливает машину. В американских машинах подобранные листы книги передвигаются по конвейеру к сшивальному аппарату, прошивающему книгу проволокой. Сшитая книга передвигается дальше к аппарату, смазывающему корешок книги клеем, а затем на смазанный корешок книги механически одевается обложка. Книга готова. Если в книгу нужно, например, вклеить карту, то и такая вклейка производится на особой машине, заменяющей не менее 5 человек. Если книга выходит не в переплете, а в обложке, остается ее только обрезать. На Западе все журналы и книги выходят обрезанными с трех сторон. Для этого сконструированы специальные бумагорезательные машины, обрезающие одновременно кипу книг или журналов с трех сторон.

Германские машины имеют три ножа — два параллельных для верха и низа книг, опускающиеся одновременно, и третий нож, обрезывающий затем переднюю сторону книги. В других немецких системах несколько стопок книг ставят на вращающийся стол, подвозящий книги к ножам, автоматически опускающимся, когда подошла стопка книг. Германские системы идут от знакомой нам бумагорезки, где стопу книг надо сначала закрепить, зажать прессом до того, как машина начнет обрезать, и затем после обреза ее надо освободить от зажима и вынуть из машины. Американские конструкции машин облегчили эту процедуру. Внешний вид этих машин совершенно не похож на германские машины. Они представляют собой плоский невысокий стол, в углубления которого рабочий опускает стопки по 16—20 книг. Стопки под столом автоматически переходят от ножа к ножу и после обреза выходят сами под машину. Задача рабочего лишь сталкивать вниз книги. Такая машина обрезывает в час до 2 500 книг толщиной в 25 листов.

Если книга должна выйти в переплете, то и здесь вся работа совершенно механизирована. Крышки для переплета изготовляются машиной (рис. 31, табл. ХIV), в которую вставляют нарезанные куски картона и коленкора. Машина дает до 5 000 крышек в день. Вторая машина (рис. 32, табл. ХIV) одевает эти готовые крышки на сшитые книги, т. е. заканчивает процесс переплета. И здесь роль человека сводится лишь к подкладыванию книги. Эта полная механизация весьма удешевила стоимость переплета и дает возможность быстрого переплета многих тысяч книг.

М. Дюно и В. Кугель.

| Номер тома | 41 (часть 8) |

| Номер (-а) страницы | 109 |