Топки

Топки. Смотря по тому, какой из процессов горения, в отдельности или одновременно с другим, протекает в топках, различают следующие типы топок: 1) С + О2 = СО2 — прямая, или простая колосниковая топки; 2) 2С + О2 = 2СО — газо-генератор; 3) 2СО + О2 = 2СО2 — газовая печь; 2) и 3) вместе называют газовой топкой; 4) С + О2 = СО2; 2С + О2 = 2СО; 2СО + О2 = 2СО2 — полугазовая топка. Кроме этих главных процессов, в технических топках всегда наблюдаются еще побочные. Наиболее важные из них: а) сгорание водорода в воду и b) сгорание углеводородов в углекислоту и воду. Процесс (а) в соединении с процессом (3) называется топкой водяного газа. Топки (1) и (4) называются углеродными. Остальные топки носят название специальных. К специальным топкам, кроме того, принадлежат топки колошникового, коксовального и натурального газа, топки жидкого топлива, топки пылевидного топлива.

Черт. 1.

Прямая топка является самой простой, если не усложнена устройством для механической загрузки топлива. Она состоит из топочной камеры, дымоходов и колосниковой решетки. На черт. 1 представлена такая топка, устроенная в жаровой трубе котла; шамотный винт, поставленный в трубе, служит для сообщения дымовым газам вращения и лучшего их перемешивания. Колосниковая решетка служит для поддержания слоя топлива. Сквозь прозоры ее подводится воздух из поддувала к топливу, и проваливается зола. Смотря по тому, как расположены колосники, горизонтально, наклонно, в форме лестницы или ступеней и т. д., решетка носит название плоской, наклонной, лестничной, ступенчатой и т. д. Наклонное положение решетки облегчает движение топлива с верхней, более холодной части решетки на нижнюю, самую горячую часть. В верхней части решетки топливо постепенно подвергается сухой перегонке и затем само по себе или с помощью кочегара опускается в нижние зоны топливного слоя, там отчасти газифицируется и, наконец, совершенно сгорает. Условия горения топлива на колосниковой решетке хорошо выражает формула Нуссельта. Она дает возможность сделать об этих условиях интересные заключения. Правда, формула эта имеет значение лишь для того случая, когда горение происходит без развития газов, для так называемого чистого горения, которое приблизительно наблюдается у кокса. Формула Нуссельта выражает такое соотношение:

![]()

В ней означают: В — количество килограммов топлива, которое сгорает в 1 час на 1 м2 колосниковой решетки, Т — абсолютную температуру слоя топлива, К0 — скорость диффузии, W0 — газовый объем, d — диаметр газовых каналов в слое топлива, р — число этих каналов, s — высоту слоя топлива, О2 — концентрацию кислорода. Формула предполагает горение чистого углерода. Видим, что чем выше Т, тем более напряжение решетки, но, вместе с тем, и сильнее влияние диссоциации продуктов горения. У промышленных топок Т не превышает 1 800°. Если же Т переходит за 1 800, то принимают особые меры к увеличению прочности топочных частей. К0 повышается с увеличением объема продуктов горения W0 и с появлением вихревых движений газа. W0 зависит от величины тяги; р и d являются функцией величины суммарной поверхности всех кусков топлива, следовательно, числовое значение этой функции тем больше, чем мельче зернение топлива. Концентрация кислорода регулируется высотой слоя топлива s. Если к рассмотренным условиям прибавить еще влияние летучих составных частей, то окажется, что горение в этом случае должно происходить быстрее. Смешивание сжигаемой газовой смеси с кислородом воздуха происходит очень быстро вследствие простой диффузии. В случае твердого топлива кислород всегда будет диффундировать у его поверхности, а углекислота будет удаляться, освобождая доступ новому кислороду. Часть подводимого кислорода после прохождения топливного слоя расходуется для сжигания горючих газов. Следовательно, в этом случае слой топлива необходимо держать ниже, чем тогда, когда топливо не содержит летучих составных частей. Из сказанного следует, что тощее топливо, как антрацит или кокс, требует для сжигания большой поверхности, именно: антрацит требует тонкого зернения, кокс — грубого, антрацит более низкого слоя, чем кокс. Топливо, богатое летучими частями, загружают на колосники более или менее толстым слоем, смотря по содержанию газов. Температура слоя остается сравнительно низкой, так как часть тепловой энергии топлива освобождается только в поясе пламени. Малоценное топливо загружают толстым слоем. Температура слоя топлива низка. Главная область применения прямых топок — паровые котлы. Здесь очень широкое распространение нашли «механические кочегары», т. е. механические топки с подвижной решеткой (цепной, лестничной, см. рис. 8 и 12 в статье паровые котлы, XXI, 267 68, прил. 9/10 и 15/16). Движение решетки производится особой передачей.

Если Q1 означает количество теплоты, вводимое в топку, Q2 — количество теплоты, теряемое топкой, то термический коэффициент полезного действия топки выразится отношением:

![]()

Q1 дается топливом, загружаемым в топку. Q2 составляется из следующих частей: Q2I — провал сквозь прозоры решетки; при плоской решетке эта потеря невелика, от 1 до 3%. При цепной решетке, особенно при сжигании мелкого и пыльного угля, она достигает 12%. Часть этой потери может быть снова сожжена, но от 2 до 5% теряются с золой во всяком случае. Q2II — потеря в шлаке. Она же превышает 2—3%, но при сильном напряжении решетки достигает 6 и даже 8%. Q2III —потеря в виде летучего кокса. Она вызывается большой скоростью воздуха (до 3 м). В худшем случае эта потеря достигает 20%. Q2IV — потеря от несовершенного горения углеводородов вследствие недостатка кислорода. Ее величина может доходить до 12%. Q2V — потеря в виде сажи. Она бывает 2%. Q2VI – потеря вследствие образования окиси углерода вместо углекислоты. Эта потеря определяется контрольным аппаратом. Она бывает более значительна, чем потери Q2IV и Q2V. Последние два вида потерь определяются только в лаборатории. Q2VII — потеря теплопроводностью и лучеиспусканием. Колеблется в пределах от 3 до 10%. Точное определение этой потери очень затруднительно. Она зависит от многих причин, в том числе даже от свойства почвы и зеркала грунтовых вод. Q2VIII — потеря теплоты в отходящих газах. Достигает 25,5%. Q2VIII не зависит от достоинства топки и не относится к потерям теплоты топки. Экономичность работы топки, для удобства сравнения, характеризуется не условным коэффициентом полезного действия. Этот коэффициент, пренебрегая трудно определимыми потерями топки в окружающую среду, т. е. потерями Q2I-VI, подсчитывается по потерям Q2VII и по условной потере с отходящими газами, отнесенной к условной разности температур 200°С, которая отвечает примерно средним условиям работы русских установок.

Что касается размеров прямых топок, то при определении их обыкновенно принимают за основание потребление угля.

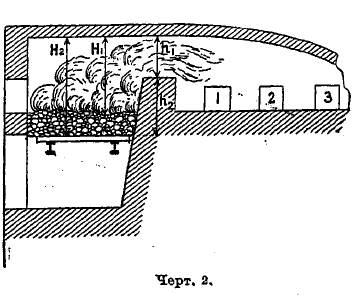

Черт. 2.

Если потребление угля определяют по отношению к нагреваемому предмету, то принимают коэффициент избыточного воздуха для прямой топки равным от 1,3 до 1,5; для полугазовой топки от 1,2 до 1,3; для газовой — от 1,1 до 1,2; для пылеугольной и для топки жидкого топлива от 1 до 1,1. Отсюда вычисляют состав, вес и объем происходящих от горения топочных газов. Потом вычисляют температуру горения и задаются температурой отходящих газов, а также задаются скоростями газового потока в различных местах топки и дымоходов и вычисляют площади поперечного сечения в начале и конце дымохода. Площади поперечного сечения вычисляются по скоростям течения газов. Эти скорости колеблются в широких пределах, от 8 до 80 м в сек. и более. Вообще говоря, скорость газового потока должна была бы оставаться одинаковой во всей печной системе, если нет особенной причины для ее изменения. Например, дымоходы в топках паровых котлов часто в конце делаются уже, потому что топочные газы в конце дымоходов становятся холоднее и занимают меньший объем. При перемене скоростей в каналах следует заботиться о том, чтобы эта перемена не происходила внезапно. Кроме площади поперечного сечения дымоходов, большое значение имеет величина топочной камеры. Ширина и длина ее даны колосниковой решеткой. Скорость течения воздуха в прозорах решетки при естественной тяге (тяга дымовой трубой) равна 1 м в сек. Площадь живого сечения решетки, через которую входит в топку воздух (первичный воздух), составляет х-вую часть полной площади решетки. Поэтому, в час через живую площадь 1 кв. м полной площади решетки проходит 8 600 х куб. м воздуха. Если для 1 кг топлива теоретическое количество воздуха равно L куб. м, а действительное — L1 куб. м, то на 1 кв. м общей площади решетки можем сжигать в час 3600х/L1 кг топлива. При сжигании на 1 кв. м колосниковой решетки 150 кг каменного угля в час получают скорость дымовых газов в топочной камере от 2,5 до 3 м в сек. Эта скорость топочных газов находится простым расчетом. Очень важно еще знать высоту топочной камеры и положение порога. Порог устраивают для того, чтобы защитить нагреваемый предмет от непосредственного влияния пламени и лучше перемещать продукты горения. Порог принуждает пламенные газы проходить более длинный путь и умеряет их прямое действие. На черт. 2 представлена топочная камера и порог нагревательной печи. Если бы не было порога, то кусок материала 1 нагревался бы сильнее других. Но так как он закрыт порогом, то все три куска материала будут нагреваться пламенным потоком приблизительно одинаково. Верхний край порога должен подниматься над самым высоким местом поверхности топливного слоя, по крайней мере, на 20—30 см. Слой топлива на колосниковой решетке прямой не механической топки бывает от 20 до 40 см высотой. Высота слоя топлива увеличивается еще слоем золы сантиметров на 20—30. Таким образом, общая высота порога h2, достигает величины от 60 до 100 см. Высота пламенного окна h1, определяется по количеству развивающихся дымовых газов таким образом, чтобы скорость прохода их в этом месте была около 10—12 м в сек. Высота свода топочной камеры над колосниковой решеткой H1, составит сумму h1 + h2. Расстояние свода от поверхности слоя топлива Н, в прямой топке примерно в 1,5 — 2 раза, в полугазовой в 2 — 3 раза превышает толщину слоя топлива. Во всяком случае, объем топочной камеры не должен быть слишком мал; в ней должно быть достаточно места для развития пламени. К сожалению, методически этот вопрос до сих пор не исследован. В Соединенных Штатах для котельных топок допускают на 10 кв. м поверхности нагрева объем топочной камеры: для топки с цепной решеткой и нижним дутьем — 1,22 кв. м, для пылеугольной топки — 1,83 кв. м, для топки колошникового газа — 0,61 кв. м. Иногда, по крайней мере, часть свода опускают низко над колосниковой решеткой. Это делают тогда, когда имеют ввиду воспламенять загружаемое топливо влиянием раскаленного свода. Такое снижение свода особенно часто наблюдается в топках с денной решеткой. В прямой топке воздух почти всегда подводят под колосниковую решетку. Это нижний, или первичный воздух. В полугазовой топке, кроме того, подводят еще верхний, или вторичный воздух. Этот воздух следует вводить в виде тонкого покрывала над пламенем, так чтобы он постепенно вливался в пламя. Первичный воздух подводится в полугазовую топку таким образом, что ни одно место над топливным слоем не обнаруживает избыточного воздуха, наоборот, во многих местах наблюдается определенный недостаток воздуха. Этот недостаток воздуха покрывается дополнительным, вторичным воздухом. Количество вторичного воздуха невелико, от 5 до 10% общего количества, вводимого в топку.

Черт. 3.

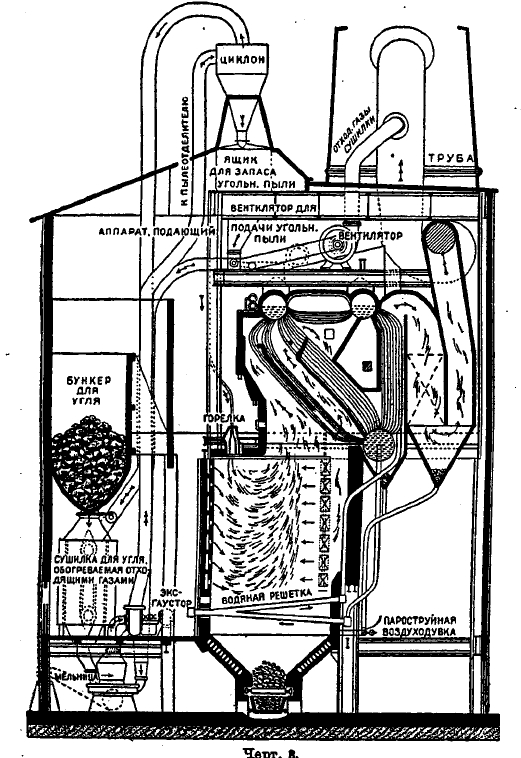

Идеальный путь прямого сжигания угля — это сжигание в пылeвиднoй форме. И причина этому — огромная поверхность угля, мгновенно предоставляемая горению. Одной из распространенных в настоящее время установок пылевидного топлива считается система Лопулько. При развитии системы постоянно обращалось внимание на достижение безопасности работы. Уголь доставляется к установке, проходит через дробилку и поступает в магнитный сепаратор. Здесь от угля отделяется железо, которое могло в него попасть случайно. Затем уголь подается в сушилку и оттуда к питательному аппарату мельницы. В этой системе пользуются вальцовой мельницей Раймонд. Мельчайшие частицы угля отделяются от более крупных при помощи эксгаустора, который доставляет готовый продукт в циклонный коллектор. Этот коллектор отделяет измолотый уголь от воздуха, который возвращается назад в мельницу, и работает как закрытая система. Пульверизованное топливо берется из циклонного коллектора или конвейером, или другим способом и подается в бункеры для готового топлива, которые помещаются над котлами. Питатели, состоящие из вращающегося винта с переменной скоростью отмеривают угольную пыль, которая поступает в питательные трубы, и некоторое количество воздуха под высоким давлением и отводят в виде смеси угольного порошка с воздухом (около 1 кг воздуха на 1 кг угля) к горелкам. Здесь впускается еще добавочный воздух в отверстия оболочек, которые окружают горелки. Топливо подается в топки в вертикальном направлении, образуя U-образное пламя. Пламя получает добавочный воздух через отверстия в пустотелой передней стенке. Частицы образовавшейся золы охлаждаются так называемым водяным или шлаковым порогом и осаждаются в зольнике в виде зернистой массы. Вторичный воздух, вводимый в топку через переднюю стенку, подогревается предварительно от 70 до 90°С, циркулируя по горизонтальным каналам передней и боковых стенок топки. Важную часть системы составляет водяной или шлаковый порог. Его назначение — охлаждать нижнюю часть топки, так чтобы температура частиц золы была ниже точки плавления. Частицы золы падают на дно в форме мелкого бисера. Таким образом, избегают образования шлака на дне зольника топки. Порог состоит из трубок диаметром в 10 мм, слегка наклонных к горизонту и расположенных поперек дна топки в расстоянии от 30 до 35 мм одна от другой. Горелка Лопулько состоит из веерообразного сопла, окруженного каналами с регулируемым глушителем, по которым воздух подводится в топочное пространство в пламени. Это сопло представляет узкое плоское отверстие, через которое вводится веерообразный поток топлива.

Система Лопулько схематически представлена на черт. 3.

Черт. 4.

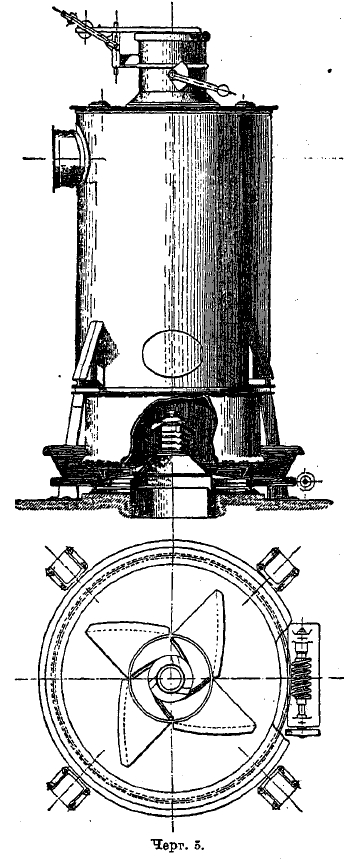

Газовая печь представляет из себя непрямую топку, т. е. такую, в которой углерод сгорает сначала в окись углерода в газогенераторе, а потом в углекислоту в газовой печи собственно. Первые газогенераторы Сименса имели прямоугольное поперечное сечение. Эта форма встречается еще и в настоящее время, только теперь рекомендуют углы закруглять. Но современные генераторы большей частью имеют круглое поперечное сечение и цилиндрическую форму. Шахту генератора строят из огнеупорного кирпича. Обычно стенки шахты имеют толщину 300—350 мм. Снаружи шахта покрыта кожухом из листового железа толщиной 8—10 мм. Иногда стенки устраиваются двойными. В этом случае их делают железными. Промежуток между стенками заполняют водой. Часть теплоты, которая развивается внутри газогенератора, используется при таком устройстве шахты для получения пара. Чистый диаметр шахты берут равным от 2 до 6 м, иногда и значительно более. Затруднения, связанные с удалением золы и шлака, привели, сначала в Америке, к мысли о применении водяного затвора для разобщения внутренности шахты с наружным воздухом. Водяной затвор устраивается таким образом, что нижний край генераторного кожуха погружается до определенной глубины в ванну с водой. Благодаря водяному затвору производство газа не страдает от перерыва в работе, газ получается более равномерного состава, и дается возможность удаления золы во всякое время и притом в погашенном виде. На черт. 4 представлен современный газогенератор системы Моргана, впервые ее предложившего в Америке. Стенки шахты опираются на кольцо из котельного железа или чугуна, которое погружено в ванну с водой. Столб топлива опирается посредине на чепцеобразную покрышку дутьевой трубы, а кругом — на золу и шлак, которые мало-помалу собираются на дне ванны с водой. Зола и шлак в погашенном виде удаляются, время от времени, особого рода лопатой. Пар, который развивается от действия раскаленных золы и шлака, делает обыкновенно излишним особое паровое дутье. Только при газификации очень сухого топлива необходимо еще присоединение парового сопла. Принцип водяного затвора, введенный Морганом, в настоящее время применяется у большей части газогенераторов как с неподвижной колосниковой решеткой, так и с подвижной. В основных чертах не только водяной затвор, но и связанный с ним чепец сохраняется и в самой совершенной современной генераторной конструкции, именно, в генераторе с вращающейся колосниковой решеткой. Только здесь поверхность его увеличена, так что только небольшая часть столба топлива опирается на дно ванны, и выгребание золы здесь не предоставляется случаю, но зола автоматически придвигается к краям ванны. Несмотря на большие достоинства газогенератора Моргана с чепцовой решеткой и нижним водяным затвором, его ни в коем случае нельзя считать идеальным. При газификации спекающегося угля работа на нем требует очень старательного шурования в нижней части шахты. Спекшийся уголь необходимо бывает дробить штангой. Следствием этого является потеря газа и расход по оплате лишнего труда. Кроме того, дробление и шурование сильно нарушают равномерность состава газа. Однако, небольшая стоимость установки и возможность непрерываемой работы обеспечивают ему широкое распространение, особенно в мелком и среднем производстве. Появление газогенератора с вращающейся решеткой было вызвано необходимостью иметь газогенератор, который соединял бы выгоду непрерывной работы с возможностью газификации малоценного и спекающегося топлива. Водяной затвор остается, диаметр дутьевого чепца увеличивается. Чепец соединен с ванной, которая наполнена водой. Ванна, а вместе о ней и чепцовая решетка вращаются на роликах или на шариках. Вращение производится посредством особой передачи, равномерно или толчками. Обыкновенно применяют червячную передачу. Вращение ванны и решетки производится очень медленно. Полный оборот совершается во время от 1 до 5 часов. Чепцовая решетка, как в генераторе Моргана, так и в генераторе с вращающейся решеткой снабжается отверстиями таким образом, что дутье (воздух, смесь пара с воздухом или один водяной пар) равномерно распределяются по всему поперечному сечению шахты. Кроме того, вращающаяся решетка производит шурование топлива, измельчая образующийся кокс и шлак. На черт. 6 представлен хороший современный газогенератор с вращающейся так называемой фрезерной, правильнее крыльчатой решеткой (Коллер—А. V. G.).

Черт. 5.

Опыт показывает, что слой золы обыкновенно не имеет горизонтальной поверхности, но по направлению к стенке поднимается и по направлению к чепцу опускается. Крылья, приделанные к решетке, вращаясь, располагают золу в виде слоя с горизонтальной поверхностью. Кроме решетки в виде чепца, устраивают колосники в газогенераторах и в виде плоской решетки, в виде наклонной, лестничной. Иногда колосниковая решетка имеет форму цепной, иногда форму двускатной крыши и т. д. Устраивают и бесколосниковые газогенераторы. К числу последних принадлежит генератор с расплавленным шлаком. Топливо загружается в шахту газогенератора посредством засыпного аппарата, представляющего из себя воронку с наружным и внутренним затвором. При устройстве засыпного аппарата необходимо иметь ввиду следующие требования: 1) ручная работа должна ограничиваться немногими приемами; 2) топливо должно распределяться правильно по всему поперечному сечению шахты и должна быть возможность скучивать топливо в любом месте поперечного сечения шахты; 3) загрузка топлива не должна причинять потери газа.

К сказанному о газогенераторах следует добавить еще, что в настоящее время большое распространение получают механические генераторы. Из них особенно известны механический генератор Моргана и генератор Вельмана.

В последние годы большое значение приобрели газогенераторы с получением так называемой первичной смолы, т. е. смолы, получаемой сухой перегонкой при низкой температуре, и газогенераторы с получением аммиака.

Литература: В. Е. Грум-Гржимайло, «Пламенные печи»; Aufhduser, «Brennstoff und Verbrennung»; Keppeler, «Die Brennstoffe und ihre Verbrennung», W. Tafel, «Wärme und Wärmewirtschaft der Kraft- und Feuerungsanlagen in der Industrie»; Rambush, «Modem Gas Producer»; С. Ф. Флоров, «Газогенераторы и газификация топлива».

С. Флоров.

| Номер тома | 41 (часть 8) |

| Номер (-а) страницы | 403 |