Трансмиссии

Трансмиссии. В отличие от устройств для передачи работы на большие расстояния, которая в настоящее время производится исключительно при помощи электричества (см. передача энергии на расстояние), трансмиссии или приводы, служат для передачи работы на небольшие расстояния, в несколько десятков метров, обыкновенно в пределах одного фабричного или заводского корпуса или через двор из одного корпуса в другой, и т. д.

При помощи трансмиссии работа от одного или нескольких центральных двигателей передается ко всем исполнительным машинам (станкам) фабрики или вообще силовой установки. Правда, в настоящее время и такая передача тоже иногда производится электрическим путем (электрический привод, или трансмиссия), но раздача работы к каждому станку отдельным электромотором еще довольно дорога и далеко не пользуется всеобщим распространением. Чаще для этого пользуются еще и теперь механическим приводом, который состоит из вращающихся валов и зубчатка, канатных и ременных передач. Валы (см. VII, 525/26) суть длинные и тонкие цилиндры, лежащие обыкновенно горизонтально вдоль стен здания в особых опорах, прикрепленных к полу, стене, потолку или колоннам, и вращающиеся в них. На конце или посередине вал получает работу непосредственно от двигателя (теплового, водяного и пр.) через посредство т. н. коренной передачи, ременной или канатной, а иногда и от другого вала, промежуточного между ним и двигателем, и раздает затем эту работу отдельным станкам при помощи целого ряда ременных передач, через посредство шкивов, сидящих на нем и на приемных валах, имеющих опоры в корпусах станков.

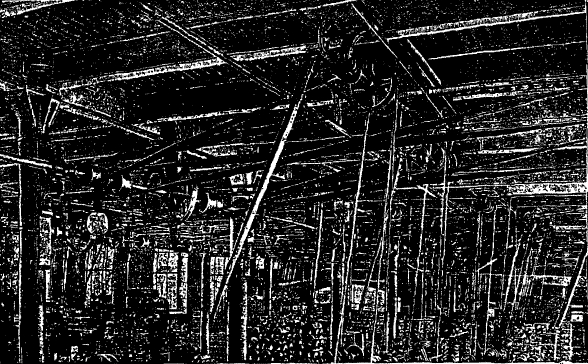

Рис. 1.

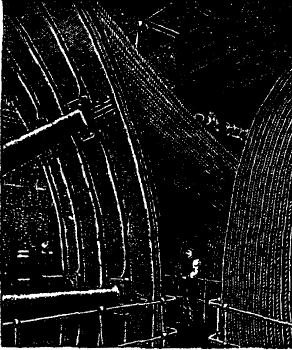

На рис. 1 представлен типичный вид такой механической трансмиссии, а на рис. 2 — коренная канатная передача от двигателя к главному валу. Иногда приходится проводить валы и вертикально для передачи работы из одного этажа в другой; в этом случае вал получает среди прочих опор одну такую, которая мешает ему опускаться вниз; он упирается в нее или конном («гордом»), или кольцевым расширением; такая опора называется подпятником, а сама упирающаяся часть вала — пятой. Т. о., типичными частями трансмиссии являются: валы, опоры, шкивы, ремни и канаты; реже — еще и зубчатые колеса.

Рис. 2

Валы делаются из железа или стали; для удобства изготовления и вращения в опорах им придают по всей длине круглое поперечное сечение. От передаваемой через них путем вращения работы валы подвергаются скручиванию, и величина момента, скручивающего вал в произвольном сечении, определяется без труда, так как при проектировании трансмиссии для фабрики, завода и т. п. всегда должно быть известно, сколько к таким станкам должно быть подано работы (за единицу времени)1).

1) Собственно говоря, именно только «должно быть» известно, но очень часто не бывает. Дело в том, что вопрос о затрате работы для действия разнообразных станков во всевозможных производствах до самых последних лет совершенно не изучался систематически; поэтому лица, не имевшие обширного опыта, не могли найти ни в каких руководствах данных о том, сколько какой станок при разных условиях затрачивает на себя работы; если же кое-где такие данные и имелись, то они, как оказалось впоследствии, давали цифры иногда в 6 и даже 10 раз меньшие против действительности. Лучше обстояло дело на текстильных фабриках, хуже на механических и химических заводах, так как изредка только можно было в каталогах хорошей фирмы найти указания, сколько какие станки ее требуют работы. Результатом такого положения дела являлось то, что в большинстве случаев необходимую мощность двигателя для вновь устрояемого завода оценивали чаще всего гораздо ниже действительной; такой слабый двигатель приобретали, а затем ему приходилось работать с огромной перегрузкой, испытывая все последствия ее, или же являлась необходимость ставить добавочные двигатели. Причина такого положения дела лежала, главным образом, в трудности определять работы станков, установленных на заводе, ввиду неудобства пристройки динамометров. Значительно улучшилось дело лишь с появлением около 35 лет тому назад электрической передачи к станкам. Здесь, при помощи электрических измерительных приборов, вставленных в сеть, очень легко, без помехи для работы, определить, сколько станок требует да себя энергии. Первые же измерения этого рода показали, что станки требуют гораздо более против того, что принимали ранее. В настоящее время таких данных накопилось уже довольно много, и их при надобности можно найти. По мере появления первых данных в немецкой и американской литературе, статьи эти переводились мною и помещались в журнале «Технический сборник в Вестник промышленности»; хотя эти данные относятся к прежним станкам, но и теперь еще они не утратили своей поучительности. В настоящее время весьма полное собрание цифр потребления работы всевозможными станками (для обработки металлов и дерева, дробильными, мешальными и прочими машинами, вентиляторами и пр.) можно найти в справочных книгах и в сочинениях об электромоторах.

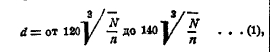

Но кроме скручивания всякий вал подвергается еще и изгибу, так как он представляет из себя балку, лежащую на многих опорах. Сгибающими вал силами являются: его вес, вес сидящих на нем деталей (муфт, шкивов и пр.), натяжения ремней и канатов, давление зубьев в зубчатых колесах и т. п. Учесть влияние всех этих сил при проектировании трансмиссии совершенно невозможно, так как наперед бывает даже неизвестно точно, где и как будут расположены различные станки. Поэтому довольствуются приближенным расчетом валов, так как из практики уже выяснилось влияние этих сгибающих моментов. Именно, во всех местах трансмиссии, исключая лишь коренные передачи, влияние изгиба можно оценить увеличением диаметра вала, рассчитанного сперва на одно кручение, так на 10—15%. Поэтому, как указывается и в сопротивлении материалов, диаметр железного (из литого железа) вала для привода можно принимать равным

где d есть диаметр вала в мм, N – число передаваемых валом лошадиных сил, а n – число оборотов вала в минуту. Смотря по тому, сидит ли на валу большое число шкивов, берущих каждый небольшую часть работы, или меньшее число более сильных шкивов, а также и расстоянию между опорами, в также и по расстоянию между опорами, величина коэффициента перед корнем может иногда быть понижена до 120 или, наоборот, поднята до 140.

Там же, где на вал надет шкив коренной передачи, так что в этом одном месте вал получает или отдает всю работу, и вес шкива, и размеры ремня или число канатов, а следовательно, и их натяжение, будут значительны, и поэтому здесь влияние сгибающего момента должно быть оценено большей величиной коэффициента перед корнем; хотя конструктор принимает все меры к тому, чтобы уменьшить этот сгибающий момент, именно, старается ставить по обе стороны шкива и возможно ближе к нему две опоры и дает ремню или канату только безусловно необходимое натяжение, но все-таки, ввиду неопределенности этого натяжения при действительной сборке и последующей работе, приходится для коренных передач брать диаметр вала равным

и кроме того, когда выяснится расположение опоры и сила натяжения ремня или канатов, необходимо непременно проверить вал точным расчетом на изгиб и кручение, по формулам Сен-Венана или Ранкина.

Валы по мере раздачи с них по длине работы можно утонять, уменьшая диаметр цилиндра. Для соединения двух таких частей, тонкой и толстой, а также и для соединения двух частей одинакового диаметра, если вал длинен, служат глухие муфты (см.). Если же желают одну часть вала останавливать на время, не нарушая вращения другой, и опять пускать в ход, то делают разъемные кулачные или фрикционные муфты.

Следует заметить еще, что вал, если он длинен, должен быть и достаточно жесток, чтобы полный угол закручивания его во время работы не был велик, иначе вал может давать толчки при изменении момента. Проверка в.-н. части вала, передающей N л. с., на эту жесткость делается по формуле:

![]()

и для действительного выполнения вала должна быть взята большая из двух вычисленных по формулам (1) и (3) величин, d или d2. Нетрудно видеть, что если величина дроби N/n будет значительно меньше единицы (что найдем при малой мощности и быстром вращении), то большую величину даст формула (3); если же N/n близко к 1 или больше 1, то надо проделать вычисление по обеим формулам.

Опоры состоят, прежде всего, из подшипников, небольших специальных устройств, в которых непосредственно лежит, вращается и смазывается вал, и из дальнейших опор, или поддержек для самих подшипников. Если эти поддержки прикрепляются к колонне или стене, то они называются кронштейнами, если в полу, то — стойками, если к потолку, то — подвесками. Расстояние между смежными опорами не должно быть очень велико, ибо иначе надо делать вал толще, чтобы он не гнулся; но зато при малом расстоянии, хотя вал выходит и тоньше, и дешевле, и меньше тратит работы на трение (см.), получается больше опор, они в сумме дороже, большее число их труднее правильно выверить и установить в одну линию, а при плохой выверке трение может быть тоже очень значительно. Приходятся ловить наивыгоднейшую средину1). Практика установила это расстояние примерно от 2,5 до 3,5 м, хотя англичане берут и больше, до 4,5 м. Конструкции как подшипников, так и опор для них довольно разнообразны, и подробности о них надо искать в курсах деталей машин; мы здесь ограничимся наиболее существенными замечаниями.

1) Вопрос того же порядка, как и о наивыгоднейшей длине отдельных труб в связи с числом соединений их, о расстоянии между шпалами в связи с сечением рельс, о расстоянии между телеграфными столбами, быками моста, числом панелей в мостовой ферме и т. п.

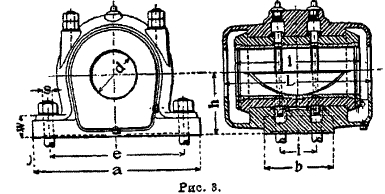

Рис. 3.

Для удобства обработки и замены износившегося места, приводные подшипники всегда составляют из особых вкладышей, в которых непосредственно лежит вал, и из тела, или корпуса, в который эти вкладыши вставлены. С этой точки зрения все подшипники делятся на два класса: 1) подшипники обыкновенные, или с неподвижными вкладышами; 2) подшипники Селлерса, с подвижными вкладышами.

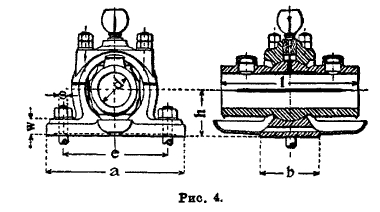

Рис. 4

В первой системе (рис. 3) вкладыши вставлены в корпус так, что не могут относительно него двигаться. Поэтому здесь, при прогибе вала, он стремится отломать край вкладыша и налегает на него. В подшипниках Селлерса вкладыши на средине имеют выполненными части поверхности сферы, с центром на геометрической оси вала или вкладыша, и этими поверхностями вкладыши опираются на дополнительные шаровые углубления в теле подшипника (рис. 4) и нажимаются к них болтами, но не сильно, а лишь бы не было дрожания; здесь при изгибе вкладыша, как говорят приверженцы этой системы, вал не нажимает на вкладыши, так как они поворачиваются вместе с валом, следуя за его изгибом, и поэтому трение и изнашивание будут меньше. Но это совсем не так просто, ибо вкладыш и здесь все-таки твердый, чугунный, и, кроме поворота, он все-таки должен и гнуться вместе с валом, а так как в этой системе длина вкладышей берется гораздо больше, нежели в первой (от 3,5 до 4 диаметров вала, в противоположность 1,5 или 2 в первой), то является вопрос — не будет ли здесь дело обстоять еще хуже, нежели в первой системе? Практика показала, что резко заметных преимуществ одна система перед другой не имеет, и поэтому употребительны обе системы.

Вкладыши малых подшипников делаются из бронзы, а средних и больших — из чугуна; иногда в чугун заливается еще особый мягкий сплав, белый металл, или баббит, по которому и трется вал; такой металл хорошо прирабатывается к валу и легко возобновляется при изнашивании. Составы баббитов весьма разнообразны (см. антифрикционные сплавы). Вкладышей всегда почти два; вместе они составляют подобие цилиндра, вставленного в корпус. Для уменьшения трения и изнашивания трущиеся поверхности должны быть хорошо смазываемы. Смазка подшипников устраивается довольно разнообразно. Наиболее резкое разделение по устройству смазки — это подшипники с обыкновенной (фитильной, игольчатой или капельной смазкой} и подшипники с кольцевой смазкой. В первой системе (рис. 4) на крышке подшипника имеется игольчатая, фитильная или капельчатая масленка, подающая масло; во второй же системе на вал свободно надето кольцо (иногда два кольца), которое трением под влиянием своего веса должно увлекаться во вращение вместе с валом (рис. 3); оно нижней частью погружено в резервуар с маслом и наносит целый поток масла на верхнюю часть вала, откуда оно растекается по всей поверхности соприкосновения вала и вкладышей. При правильной работе вторая система, бесспорно, дает лучшую, обильную смазку, но она капризнее; так, если в помещении похолодает и масло загустеет, то малое трение о вал не увлечет кольца, и оно завязнет в масле, а вал быстро изотрет вкладыш в порошок, чему примеров много. Чтобы избежать этой опасности, некоторые конструкторы устраивают внутри кольца и на валу зубчики, т. ч. получается подобие зубчатого зацепления; иногда же кольцо попросту сажают на вал накрепко, и оно вращается вместе с ним, а вверху ставят особую сгребалку, которая останавливает поток масла и направляет его в стороны, вдоль вала, к дырам во вкладыше, ведущим к валу. Иногда, для уменьшения ширины подшипника, кольцо заменяют цепью, которая по бокам вала висит вертикально; для малых размеров цепь и вообще надежнее кольца. Подшипники с кольцевой или цепной смазкой часто называют самосмазывающимися. Кольцевая смазка может работать только в том случае, если число оборотов вала не очень мало; для валов же очень медленно вращающихся удобна смазка густая, посредством масленок типа Штауффера.

Рис. 5.

За последние годы, с легкой руки велосипеда, стали входить в употребление подшипники на шариках.

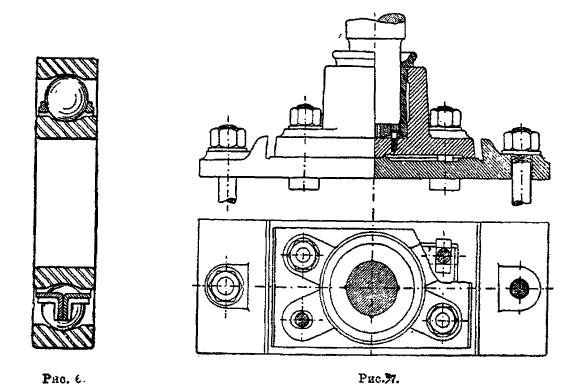

Нет никакого сомнения в том, что трение в них очень мало и изнашивание почти отсутствует. Но при устройстве их необходимо соблюдать два непременных условия. Во-первых, следует употреблять шарики только первоклассного качества, и по материалу и по обработке, и, во-вторых, не нагружать их слишком сильно, как это делали первое время. Если оба эти условия не будут соблюдены, то всегда возможно, что от шарика отколется маленький кусочек, который затем испортит всю рабочую поверхность, — и произойдет смятие и задирание всех остальных шариков. На рис. 5 представлен экипаж шариков, заменяющий вкладыши простого подшипника и служащий для того, чтобы шарики не сбивались в кучу, а на рис. 6 — образец рабочей части подшипника на шариках. Много надежд возбуждали также подшипники ни роликах, но пока они широкого распространения не получили, по крайней мере при устройстве трансмиссии, и употребляются лишь в специальных случаях. Только в самое последнее время появились подшипники на роликах, которые нашли себе уже обширное применение. Они отличаются от прежних тем, что в них ролики очень короткие и они работают гораздо лучше.

Рис. 6. Рис. 7.

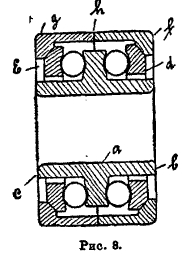

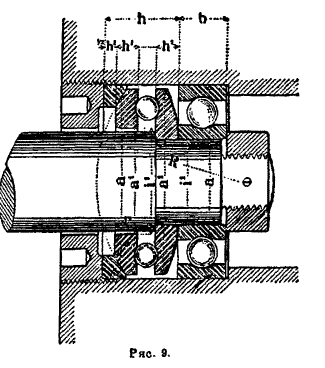

Пример подпятника показан на рис. 7, экипаж и два рабочих кольца для пяты на шариках — на рис. 8, соединение подшипника и подпятника на шариках — на рис. 9.

Рис. 8.

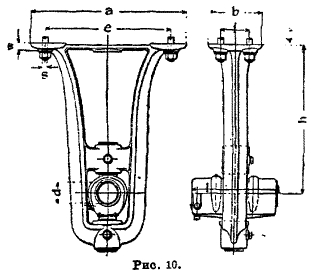

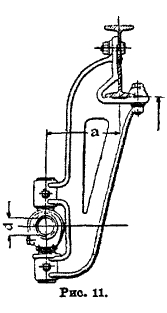

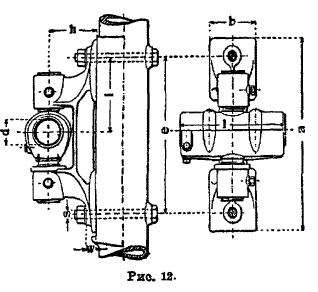

Поддержки, или опоры, для подшипников и подпятников изготовляются почти исключительно из чугуна; изредка — из листового железа или стального литья. Они конструируются, как и сами подшипники, по эмпирическим правилам и данным, выработанным практикой. Главные условия при их конструировании или при выборе их в случае покупки, это — простота, дешевизна, легкость, но вместе с тем и достаточная жесткость, чтобы они не гнулись и не дрожали, в особенности, если нагрузка переменная и число оборотов вала велико. Хорошие специальные фирмы выработали отличные и надежные типы всевозможных опор. Несколько типичных примеров опор приведено на рис. 10—15. Следует заметать, что эти опоры передают стенам, потолкам, колоннам и т. п. все те нагрузки, дрожания и иногда даже и удары, которые существуют и действуют в трансмиссии, и это обстоятельство должно быть принято во внимание архитектором при проектировании самого фабричного здания, которое, поэтому, и выполняется с размерами стен, покрытий и пр. гораздо более солидными, нежели в обыкновенных зданиях, не подверженных влиянию работы трансмиссии, тем более, что к влиянию трансмиссии прибавляется еще и влияние самих работающих на фабрике станков.

Рис. 9.

Наиболее употребительными передачами в современных трансмиссиях являются ременная и канатная (зубчатая теперь встречается сравнительно редко; с ней см. колеса). Обе передачи вообще относятся к классу передач токам телом. Такая передача всегда производится путем трения. Гибкое тело охватывает два цилиндрических шкива (или блока), сидящие на двух валах, один из которых, вал двигателя или ближайший к нему, называется ведущим, а более далекий вал, получающий от предыдущего работу, называется ведомым: различие это в некоторых случаях весьма существенно. В этом гибком теле тем или иным путем вызывают натяжение, так что все оно удлиняется и вместе с тем нажимается вследствие этого натяжения к шкивам. При вращении ведущего шкива он стремится скользить под ремнем, но, при достаточной для данной мощности величине натяжения и трения, вместо этого тянет за собой гибкое тело, а это последнее в свою очередь тянет ведомый шкив, вал и весь дальнейший привод. Натяжение может быть возбуждено или предварительной растяжкой, или натяжением грузом. При первом способе ремень или канат сшивают заранее так, чтобы он был немного короче, чем надобно для охвата шкивов, и при надевании растягивают; таким он и остается (рис. 16 и 17). Коли ремень широкий, то его и стягивают особым аппаратом и сшивают прямо на месте, на шкивах (рис. 18). Устройство при такой растяжке раз навсегда выходит проще, чем натяжной груз, но зато она дает крайне неопределенную силу натяжения, которая часто бывает гораздо более того, что необходимо для возможности передачи, и гнет валы или требует толстых валов. Затем, со временем гибкое тело слабнет, и его надо перетягивать и вновь сшивать ремень или сплеснивать канаты. Натяжка грузом (рис. 19) сложнее, но зато вес груза можно взять именно такой, который только что достаточен, и смело рассчитать валы и опоры по давлению ремня или канатов; валы при этом могут быть сделаны тоньше. Затем, такой свободно висящий в особой петле или на натяжной тележке груз все время непрерывно подтягивает гибкое тело по мере его вытяжки, и перешивки не требуется, а надо лишь дать грузу место, куда опускаться по мере вытяжки. Но при этом способе гибкое тело, обходя направляющие шкивы, перегибается постоянно поочередно то в одну, то в другую сторону, а это может причинять более частые разрывы его, чем при первом способе. В практике употребляются оба способа, и выбор между ними довольно затруднителен. При канатной передаче, однако, устройство натяжного груза сопряжено с одним очень важным недостатком. Дело в том, что ремень всегда употребляется один, узкий или широкий, смотря по передаваемой мощности; диаметр же каната (пенькового или бумажного) ограничен двумя дюймами, и поэтому для большой мощности приходится при передаче с предварительной растяжкой ставить рядом несколько канатов. Это дает полную безопасность в смысле непрерывной работы фабрика; все канаты сразу никогда не лопнут, а лопнет один, наиболее истершийся или слабый; остальные же доработают до перерыва. При передаче же с натяжным грузом приходится иметь один весьма длинный (иногда в сотни метров) бесконечный канат, который несколько раз проводится от одного шкива к другому, а в одном месте обходит натяжной шкив; если этот канат лопнет, то передача и фабрика остановятся. На этом основании многие предпочитают отдельные параллельные канаты, надетые с предварительной растяжкой. Следует еще заметить, что по какому бы способу ни было вызвано в гибком теле предварительное натяжение, всегда действует, кроме того, еще одна сила, именно, вес гибкого тела. Если оси валов расположены в одной горизонтальной плоскости или имеют небольшую разность высот, так что прямая, соединяющая центры валов, наклонена к горизонту не более как на 25—30°, то вес гибкого тела передается почти поровну на оба шкива и усиливает трение гибкого тела о шкивы. В передаче проволочным канатом этим пользуются настолько, что вовсе не дают канату предварительного натяжения, так как здесь, при значительном расстоянии между валами, одного веса достаточно для работы передачи. При расположении же валов вертикально один над другим вес даже уменьшает трение на нижнем шкиве и вредит работе передачи; при малом расстоянии между валами влияние веса слабо даже и в горизонтальной передаче, — поэтому-то и избегают делать расстояние между валами очень малым, если передача происходит с предварительной вытяжкой. Если же натяжение вызывается натяжным грузом, то влияние веса не имеет значения для работы передачи, и здесь допускаются и расположение шкивов в непосредственной близости один к другому, если того требуют местные условия, и расположение валов одного над другим.

Рис. 10

Рис. 11.

Рис. 12.

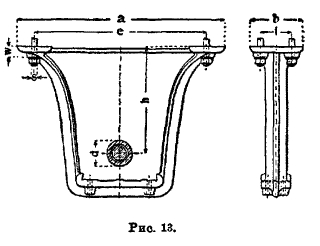

Рис. 13.

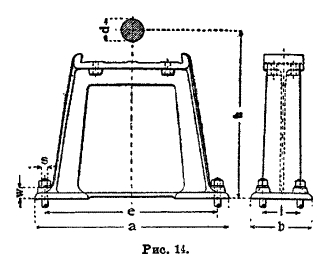

Рис. 14.

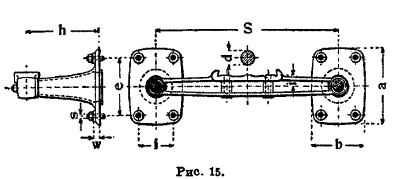

Рис. 15.

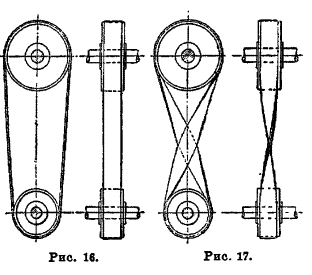

Рис. 16. Рис. 17

Когда ремень или отдельный канат, надетый на место, стоит неподвижно, то натяжения обеих его частей равны; когда же передача работает, то натяжение ведущей части увеличивается против натяжения покоя, а натяжение ведомой становится меньше; в первом приближении отношение этих двух натяжений Т и t принимают таким же, как и для гибкого тела, скользящего по неподвижным шкивам, именно

![]()

где е есть основание Неперовых логарифмов, f — коэффициент трения гибкого тела по шкивам, α — угол охвата на меньшем шкиве в дуговой мере. Кроме того, разность T-t, умноженная на радиус шкива, есть крутящий момент, передаваемый шкивом. Если бы дело не усложнялось многими побочными обстоятельствами, теория которых до сих пор совершенно не разработана, то по двум этим уравнениям можно было бы рассчитать передачу. На самом деле расчет приходится делать более просто, на основании данных практики, как будет кратко указано далее. Передачей пользуются не только для передачи работы от одного вала к другому, но одновременно и для сообщения каждому валу наиболее подходящего числа оборотов, и поэтому диаметры шкивов обыкновенно бывают различны, а числа оборотов валов тогда будут обратно пропорциональны диаметрам шкивов.

Ременная передача. Ремень есть тонкая и широкая лента прямоугольного сечения. По материалу различают ремни; кожаные, хлопчатобумажные, шерстяные (верблюжьей шерсти), прорезиненные, проволочные и стальные. Лучшие ремни — кожаные; но они и самые дорогие. Кожаные ремни составляются по длине и по ширине (а двойные и тройные и по толщине) из отдельных кусков кожи, оклеенных и сшитых. Чрезвычайно важно, чтобы все куски были подобраны одного качества, из одних и тех же мест шкуры, так как шкура быка в разных местах отличается весьма различными качествами. Если этого не сделано, то ремень будет тянуться неравномерно, работать неспокойно и может быстро разрушиться. Ремни, состоящие по толщине из одного слоя кожи (5—6 мм толщины), называются одинарными (простыми); из 2 или 3 слоев —двойными или тройными. Чем больше толщина ремня δ, тем больше должен быть взят наименьший допустимый диаметр шкива чтобы ремень не страдал от изгиба; желательно, чтобы было

![]()

но при быстроходных машинах (динамо, центрифуги, вентиляторы) приходится брать и менее и спускаться до Dm=30δ. Бумажные ремни ткутся из хлопчатой бумаги, ткань складывается в несколько слоев, пропитывается салом и затем прошивается; если такой ремень пропитан резиной, балатой (см.) и т. п., то он называется резиновым, ремнем-балата и пр. Такие ремни хороши для сырых помещений, но не выдерживают перевода их вилкой отводки при передачах с остановкой. Верблюжьи ремни представляют тоже ткань в несколько слоев, у которой основа состоит из верблюжьей шерсти, а уток — из пеньки. Эта ремни могут хорошо работать и в сухих, и в сырых помещениях. Стальная лента широким распространением не пользуется.

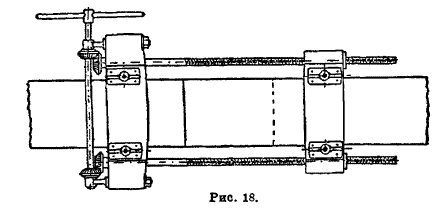

Рис. 18.

Соединение концов ремня или сшивка производится различно. Для кожаных ремней лучшим способом надо признать склейку концов, срезанных наискось. Но при этом неудобна пересклейка, и поэтому при таких ремнях всегда ставят один из валов с его станком (например, динамо или электромотор) на салазки и натягивают ремень, подвигая вал с машиной упорными винтами. Сшивка сыромятными ремешками тоже очень хороша, но требует умения и понимания расположения дыр и проводка ремешка. Соединения при помощи металлических накладок, заклепок, анкеров и т. п. хуже и применимы только при ремнях небольшой ширины. Типов их довольно много.

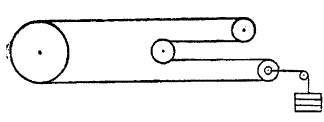

Рис. 19

Кожаные ремни следует слегка промазывать салом или особой мазью и изредка мыть с мылом. Тогда она могут служить 10 лет и более; прочие ремни менее долговечны.

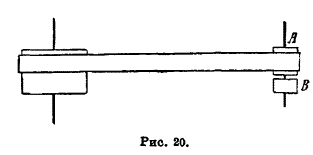

Рис. 20

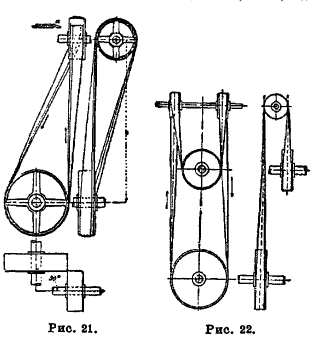

Расположение валов, между которыми устраивается ременная передача, может быть произвольным, так что в настоящее время, по почину Америки, ременные передачи часто устраиваются там, где ранее применялись зубчатые, конические и винтовые колеса. Простейшим устройством, требующим только двух шкивов, является передача при параллельных валах (рис. 16—17). Здесь возможны два случая — открытый ремень (рис. 16) и перекрестный (рис. 17). При параллельных валах весьма просто устраивается передача с остановкой, чтобы можно было один из валов (станка и т. п.) остановить. Именно, на ведущем валу шкив делают вдвое с лишним шире ремня, а на ведомый сажают рядом два узких шкива (рис. 20), один из коих А сидит крепко, на шпонке, а другой В — свободно, не скреплен с валом; переведя ремень на этот вольный, холостой шкив, мы остановам тот вал, на котором сидит вольный шкив, ибо одно трение втулки его не сможет вращать ведомого вала. Для перевода ремня служит отводка, состоящая из вилки, двигающей ремень, и механизма, который бывает весьма разнообразен. Иногда сажают холостой и коренной шкивы на ведущем валу, но тогда было бы очень трудно перетащить неподвижный ремень назад на коренной шкив, в поэтому устраивают особое приспособление для предварительного приведения в движение холостого шкива. Отводки годятся только для узких ремней, при широких же передачу с остановкой приходится устраивать при помощи фракционных или кулачных муфт. При валах непараллельных иногда возможно обойтись тоже без направляющих шкивов (рис. 21), а иногда приходится устраивать добавочные, направляющие шкивы, для того чтобы соблюсти следующее правило, гарантирующее ремень от спадания со шкивов: «обегающая со шкива часть ремня может быть отклонена сильно (до 30°), набегающая же на шкив должна непременно идти в его плоскости вращения».

Рис. 21. Рис. 22

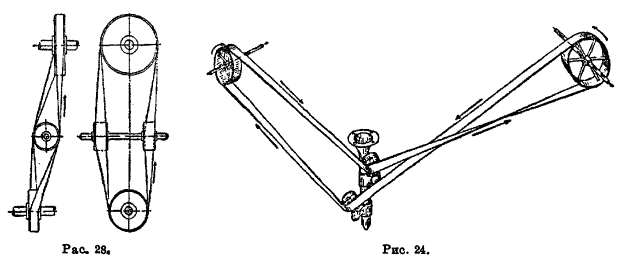

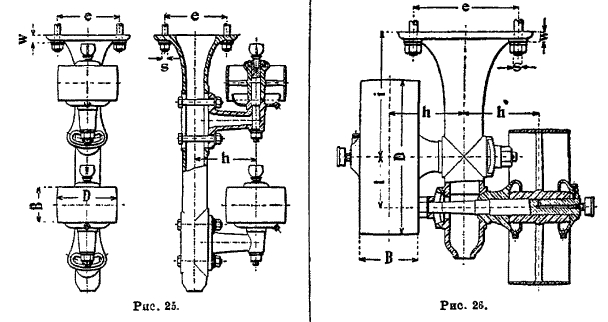

Примеры таких косых передач видны на рис. 22—24. Примеры колонок с направляющими ремень шкивами, где их можно устанавливать в известном положении, видны на рис. 25—26.

Рис. 23. Рис. 24

Скорость ремня v должна быть велика, но там, где условиями работы машин предписано малое число оборотов, получились бы шкивы огромного диаметра; поэтому, например, при насосах можно встретить скорости ремня в 6 и 5 м в сек.; обычная же в трансмиссии скорость v —не менее 10—12 м, а при большой передаваемой мощности v доходит до 30 м и более. Геркепс выполнил передачу для 3 300 л. с. со скоростью v = 44 м в сек.; ширина ремня — 1 500 мм; диаметр шкивов = 2 480 и 6 800 мм.

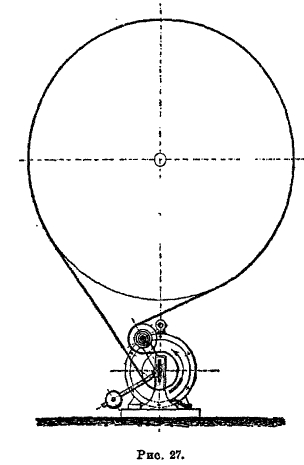

За последние годы широкое распространение получила весьма удачно сконструированная ременная передача с натяжным грузом и с автоматической регулировкой. Она, собственно, изобретена во Франции, но разработана немецкими заводами и известна на рынке под именем передачи «Леникс». Пример ее показан на рис. 27. Натяжной груз прижимает нажимной шкив к ведомой части ремня, в непосредственной близости малого шкива, все равно, будет ли он ведущим или ведомым. Благодаря этому получается большой угол охвата (около 270°), и передача отлично работает при самом малом расстоянии между осями валов, успешно заменяя поэтому во многих случаях зубчатую; затем груз, свободно качающийся на рычаге и действующий на ведомую часть ремня, до известной степени автоматически выравнивает натяжение ремня при действии различных случайных обстоятельств. Какие передачи применяются как для малых, так и для больших ремней, передающих сотни л. с. При передаче Ленине и вообще при передачах с натяжным грузом расстояние между осями валов не играет роли; но при передаче между двумя валами ремнем с предварительной растяжкой расстояние не должно быть меньше D1 + D2 + 1,5 м, где D1 и D2 — диаметры обоих шкивов, иначе ремень будет плохо тянуть; но оно и не должно быть более 18—20 м, иначе ремень будет подвержен колебаниям.

Рис. 25. Рис. 26

Расчет ремня в настоящее время большинство конструкторов производит по формуле вида

![]()

где величина коэффициента m зависит от допускаемого в ремне напряжения на разрыв и от толщины ремня. В этой формуле v есть скорость ремня в м/сек. N — передаваемое ремнем число л. с., а b — ширина ремня в мм. Величины коэффициента m берутся весьма различные у разных авторов. Обычная величина m для одинарного ремня = 100; для двойного ремня — от 75 (при шкивах малого диаметра) до 50 при больших шкивах. Геркено, известный гамбургский фабрикант ремней, ставит m в зависимость от диаметра меньшего шкива и от скорости ремня v, допуская тем большее m, чем больше скорость ремня v и диметр шкива (таблицы величин m но Геркенсу и примеры пользования ими можно найти в моей книге «Курс деталей машин»). Так называемое «влияние центробежной силы», которая будто бы уменьшает натяжение ремня к шкивам и при скорости v = 50 м в секунду совсем оттянет его от шкивов и не позволит передать никакой работы, блестяще опровергнуто опытами Геркенса, который доводил скорость ремня до 70 м, и ремень передавал больше работы, нежели при v = 50, когда по «теории» он не должен уже ничего передавать. Но, несмотря на это, многие немецкие авторы и теперь еще спорят против факта, говоря, что опыт Геркенса был «лабораторный»; как будто в «лаборатории» перестает действовать центробежная сила!

Рис. 27.

Формула (5) прилагается как к кожаным, так и к тканым, резиновым, балата-ремням и верблюжьим; обыкновенно в этих ремнях допускают напряжение % на 15—20 меньше, чем в кожаных, а поэтому, при той же толщине, их берут настолько же % шире, т. е. принимают величины m на 15—20% большими, чем для кожаных.

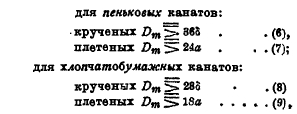

Канатная передача (растительными канатами). Канаты делаются или из пеньки (манильской, баденской или русской), или из хлопчатой бумаги. Первые жестче и требуют шкивов (называемых в канатной передаче блоками) большего диаметра, нежели бумажные. Канаты бывают или крученые, или, более новые, плетеные. Крученый канат окручивается из трех меньших канатов, прядей или стренг, и имеет приблизительно круглое поперечное сечение; плетеный же канат плетется из восьми прядей, наподобие шнура, и имеет квадратное поперечное сечение. Плетеные канаты мягче крученых и позволяют иметь блоки меньшего диаметра. Наименьший диаметр блока Dm должен быть выбран так:

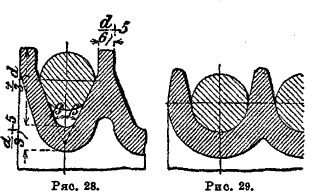

где 6 есть диаметр круглого каната, а а — сторона квадрата у квадратного каната. В крайности, при очень больших числах оборотов, возможно величины Dm уменьшить еще на 15—20%, чтобы не получить чрезмерной скорости каната. Этими данными, при предписанном заранее числе оборотов вала, определяется наименьшая возможная скорость каната. Для образования бесконечной цепи концы каната сплеснивают или оплетают. Способов оплетки несколько. Возможно сделать оплетку без утолщения каната, но, конечно, место оплетки всегда будет значительно слабее целого места, и оно-то и рассчитывается на прочность по натяжению каната в ведущей части, как и у ремня. Металлические замки для соединения концов каната оказались в практике малопригодными. В отличие от ременной передачи, канаты лежат не на гладком шкиве, а кладутся в треугольного сечения бороздки, выточенные в ободе блока (рис. 28); это делается как на ведущем, так и на ведомом шкиве и имеет целью увеличить силу трения между ободом и канатом; степень увеличения зависит от угла 2β между сторонами профиля желобка; обыкновенно он берется в 45%. Глубина желобка должна быть такова, чтобы канат, после того как он поработает и обомнется, все-таки не доставал бы до дна желобка, а завязал бы между его сторонами. Понятно, что на направляющих блоках, где работы шкив не передает, итого делать не следует, и там канат лежит в более широких желобках, на дне их, не завязая (рис. 29).

Рис. 28. Рис. 29

Чтобы канатная передача, с несколькими канатами на каждом блоке, правильно работала, необходимо, чтобы радиус вращения всех канатов был одинаков, иначе будет вредное скольжение; перед постановкой на место канаты следует предварительно сильно вытянуть лебедкой, чтобы не пришлось их часто пересплетать, и дать им раскрутиться. Канат следует смазывать жирной мазью с графитом. Скорость каната берется от 10 до 25 метров в секунду, а расстояние между осями валов выбирается так, чтобы оно не было больше 25 м и меньше 1,5 (Db + Dp), где Db и Dp — диаметры двух шкивов, ведущего и ведомого (при натяжении каната грузом расстояние может быть и менее). На больших фабриках число канатов на одном блоке бывает до 80 и даже более. Наиболее часто употребляются канаты диаметром в 45 и в 50 мм, но иногда можно встретить канаты в 25, 30, 35, 40, 55 и 60 мм диаметром, в зависимости от различных второстепенных условий. В практике расчет канатной передачи ведут по формуле вида

![]()

где δ — диаметр каната в мм, v — скорость его в м/сек, N — передаваемая мощность в л. с., и i —число канатов, необходимое для передачи ее. Величина коэффициента β зависит от допускаемого в канате напряжения на разрыв. Ее можно принимать около 1 250. Для надежности, на случай разрыва, к полученному из расчета числу канатов i прибавляют еще один или два запасных. Конструкция блоков подобна конструкции шкивов, за исключением лишь формы обода; в подробности здесь не входим.

Для передачи работы к отдельным станкам канатная передача, конечно, мало удобна и почти не применяется, прежде всего потому, что коренной и холостой блоки здесь почти невозможны. Но для мощных коренных передач в сотни и тысячи сил, от двигателя к первому валу или от первого вала ко второму, можно употреблять и употребляют и ременную и канатную передачи, вопрос — которая лучше? — решить довольно трудно. У каждой системы есть и хорошие и дурные стороны. Безусловным преимуществом канатной передачи с отдельными канатами является обеспеченность движения в случае разрыва одного или двух канатов, как оказано ранее. На высоких фабриках, для раздачи работы в разные этажи, канатная передача тоже удобнее ременной. Затем, канаты гораздо дешевле, нежели хороший ремень на ту же мощность (например, тройной ремень в 2 590 мм ширины, длиной в 62 м стоит жизни пятистам семидесяти быкам!). Неудобством канатной передачи с отдельными (параллельными) канатами является возможность чрезмерного давления на валы, по сравнению с ременной передачей, и поэтому валы для канатной передачи приходится делать толще, нежели бы то имело место при передаче ремнем. В практике можно встретить в качестве тяжелых коренных передач и канатную, и ременную, т. к. особенно резкой разницы между ними по свойствам нет.

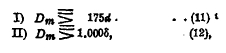

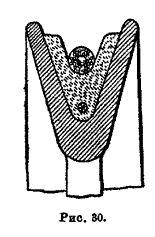

Передача проволочным канатом становится возможной как раз с того предела, когда растительные канаты уже не применимы, именно, при расстоянии валов свыше 25 м. Проволочным канатом возможно передать работу до расстояния между валами около 100 м. В прежнее время, пока не было электрической передачи, таким канатом передавали работу на большие расстояния, устраивая, если надобилось, промежуточные станции. Но и в настоящее время в отдельных случаях проволочный канат очень удобен и применяется, особенно там, где нет электричества. Сущность устройства и работы передачи такая же, как и при растительном канате. Разница же следующая. Во-первых, благодаря значительному расстоянию нет надобности давать канату предварительное натяжение и класть его в клинчатый желоб, так как трения от одного веса железного или стального каната совершенно достаточно даже и при гладком ободе; поэтому, желоб для проволочного каната делается широким (рис. 30), канат свободно лежит на дне, для увеличения же трения все дно желобка набито кожей. Для долговечности каната весьма важно, чтобы и весь он, как одно целое, и отдельные его проволоки не подвергались значительным напряжениям на изгиб при обходе вокруг блока; поэтому здесь чрезвычайно важно соблюсти, независимо друг от друга, два следующих условия при назначении наименьшего диаметра блока Dm:

и из двух вычисленных по этим формулам величин Dm взять для выполнения большую; d означает диаметр каната, а δ — диаметр проволоки. Очень тонкая проволока не годится, так как быстро истирается. Обычно принятые величины d и δ таковы:

d — от 10 до 80 мм.

δ — от 1 до 2 мм.

Полную длину оплетенного в бесконечную петлю каната следует взять так, чтобы как ведущая, так и ведомая части получили надлежащие стрелы провеса, иначе канат или лопнет, иди не будет достаточно сильно тянуть. (Подробности расчета и конструкции см. в «Курсе деталей машин»). Для сохранения каната его следует смазывать особой жирной мазью из сала с графитом. Скорость каната обыкновенно берется от 10 до 20 м в секунду для малой и средней мощности и доходит до 80 м при большой мощности.

В заключение полезно произвести сравнение механической трансмиссии с индивидуальной электрической (см. передача оперта, на расстояние), тем более, что электротехники обыкновенно уделяют в своих сочинениях этому вопросу мало внимания. Сравнение должно быть произведено:

1) относительно удобства установки, легкости и безопасности ухода, способности приспособления к данному помещению, группировки станков и т. п.;

2) относительно степени совершенства в смысле потерь мощности в трансмиссии;

3) относительно стоимости устройства.

По первому пункту мы должны, безусловно, отдать предпочтение трансмиссии электрической. В самом деле, вместо тяжелых валов, требующих толстых стен, массивных фундаментов, крепких колонн, массы солидных опор — мы имеем в электрической трансмиссии легкие провода. Валы надобно установить очень точно, поверять впоследствии; их нужно смазывать и чистить. Электрическая трансмиссия не требует ни выверки, ни смазки, и уход за ней очень прост. Механическая трансмиссия через свои опоры передает стенам и пр. сотрясения, производит часто шум и своими ремнями и валами запутывает и затемняет помещение очень часто там, где это вовсе нежелательно. Электрическая трансмиссия гибка, ее можно провести где и как угодно. Благодаря этой гибкости, мы, при устройстве новой фабрики, не стеснены размещением станков, которые при механической трансмиссии приходится ставить прямыми линиями, следуя за линиями валов; при электрической трансмиссии мы можем ставить станки так, как это наиболее удобно для хода производства. Расширение фабрики гораздо менее стеснено при электрической трансмиссии, нежели при механической. Электрическая трансмиссия может идти через воду, возможно даже сконструировать и мотор, работающий под водой, при невнимательности, благодаря плохой смазке, механическая трансмиссия может дать значительные потери работы, чего нет при электрической трансмиссии.

1) Данные эти имеют место для нормальных канатов; для так называемых «канатов из тонкой проволоки» (сделанных, при том же диаметре, из проволок меньшего диаметра, нежели нормальные) возможно диаметр блоков брать несколько менее.

По второму пункту преимущество тоже остается на стороне электрической трансмиссии. В механической трансмиссии сумма натяжений ремней и канатов остается одна и та же, как во время остановки трансмисси, так и во время передачи ею полной работы, и также и при передаче меньшей работы; поэтому, и потери от трения вследствие веса частей и натяжения ремней будут одни и те же, какова бы ни была передаваемая трансмиссией работа. Следовательно, с уменьшением передаваемой полезной работы, если часть станков будет стоять, коэффициент полезного действия механической трансмиссии будет весьма быстро падать, приближаясь к нулю. В электрической же трансмиссии коэффициент полезного действия генератора и электромоторов при уменьшении работы понижается, но незначительно, что же касается коэффициента полезного действия самих проводов, то так как потеря в них энергии происходит только на нагревание их и пропорциональна, по закону Джоуля, квадрату силы тока, то, при уменьшении передаваемой работы, которая пропорциональна первой степени силы тока, кпд провода будет увеличиваться. Следовательно, и в смысле экономичности работы при различных нагрузках электрическая трансмиссия выгоднее механической.

Рис. 30

И только по третьему пункту, как замечено и ранее, может иногда оказаться дешевле устройство трансмиссии механической, а не электрической; но дешевизна устройства не есть единственный критерий, и поэтому индивидуальные электрические трансмиссии и получили за последние 30 лет такое распространение. Весьма выгодным является иногда компромисс, т. е. устройство групповой трансмиссии (см. передача энергии на расстояние), при котором заменяются электромоторами тяжелые коренные передачи в каждый отдельный корпус или в группе станков; более же мелкая раздача работы к отдельным станкам производится уже ремнями.

Литература по трансмиссии, в виде редкого исключения среди других отраслей машиностроения, достаточно полна и подробна; это объясняется, вероятно, простотой устройства трансмиссии и тем, что здесь уже заводам более нечего держать в секрете. Из курсов деталей машин укажем, например, курсы профессора Берлова, Боборикова, Сидорова; Bach «Die Maschinen-Elemente»; Grove, «Konstructionslehre der einfachen Maschimenteile»; из сочинений исключительно о трансмиссии: JeL-Linek, «Transmissionen» (новейшее сочинение о трансмиссии; особенно хорош Атлас детальных чертежей новых типов трансмиссий; текст—слабее); G. Ziehn, «Riementriebe»; Flather, «Rоре-Driving» (есть русский перевод); из справочных — Haeder, «Konstrairen and Reehaen» (перевед.).

А. Сидоров.

| Номер тома | 41 (часть 9) |

| Номер (-а) страницы | 102 |