Трикотаж

Трикотажное и чулочное производство.

Трикотаж (французский tricotage — вязание; вязаная работа), наряду с тканьем (см. текстильная промышленность, хлопчато-бумажное производство, холсты, шерстяное производство, шелковое производство) и плетением (см. кружева, тюль), — особый способ изготовления ткани, ныне выполняемый преимущественно машинами.

Искусство вязания (см.) — сравнительно с тканьем — еще молодое ремесло. Совершенно естественно, что ручное вязание, сохранившееся и поныне не только в домашнем быту, но охватывающее у нас и некоторые районы кустарей, предшествовало машинному. По Hermstadt’у, самое раннее упоминание о вязании встречается в связи с облачением папы Иннокентия IV в 1254 г. Несколько же времени тому назад был найден в Антиное, в Египте, детский вязаный носочек, время изготовления которого относят к V в. н. э. Однако, некоторые исследователи относят вязальное искусство к еще большей древности, так как о супруге Одиссея — Пенелопе говорится, что она распускала ночью то, что сработала днем. Это возможно только при вязании, а не при ткачестве. Первое упоминание о вязании в Англии встречается в XV столетии, а при Елизавете ремесло ручного вязания у англичан было уже весьма распространено.

К этому времени относится и изобретение первой вязальной машины. Оно было сделано в 1589 г. студентом кембриджского университета Вильямом Ли и замечательно тем, что в станке предусмотрены были уже тогда все те элементы кулирования, которые являются основой машинного вязания и в настоящее время. По современной классификации, первый станок Ли был 8 класса (грубый), однако в 1598 г. он построил другой станок, уже 20 класса (тонкий), на котором им и была изготовлена первая пара шелковых чулок. Хорошая вязальщица при ручном вязании может дать в минуту 100 петель, первый станок Ли давал 600 петель в минуту, а второй — уже 1 200 (современный автомат 20 класса для дамских чулок дает в минуту около 40 000 петель). Станок, изобретенный Ли, по главной своей части — коньку, называется коньковым станком. Иглы он имел крючковые. В Саксонии в 1728 г. этот станок стали изготовлять из дерева и конек заменили валом. Поэтому и самый станок стали называть вальцовым.

Дальнейшие наиболее важные изобретения в вязальном деле представляются в следующем порядке:

|

Год изобретения |

Имя изобретателя |

Место изобретения |

Название изобретения |

|

1758 |

Джедедиа Стретт |

Дерби (Англия) |

Машина для резиновой вязки |

|

1769 |

Самуэль Уайз |

Англия |

Механический кулирный станок |

|

1775 |

Крэн |

Эдмонтон |

Ручной осново-вязальный станок |

|

1789 |

Раз |

Ноттингэм |

Нитеводители |

|

1798 |

Дэкруа |

Франция |

Кругло-вязальный станок |

|

1835 |

Хэлклей |

Англия |

Миланский станок |

|

1841 |

Жакэн |

Труа (Франция) |

Круглый станок с мальезой |

|

1849 |

Тоунсэнд |

Лейстер (Англия) |

Язычковая игла |

|

1853 |

Томпсон |

Лейстер |

Круглый станок для резинчатой вязки с язычковыми иглами |

|

1856 |

Фуке |

Германия |

Круглый станок с наклонной мальезой |

|

1860 |

Мак Нари |

САСШ |

Пятка и носок без шва на круглом станке |

|

1861 |

Педжет |

Англия |

Станок с горизонтально движущимися иглами |

|

1864 |

Коттон |

Англия |

Станок с вертикально движущимися иглами |

|

1888 |

Кларк и Мауби |

Лейстер |

Механизм для жаккардовой вязки |

|

1889 |

Дюбие |

Швейцария |

Щетки для открывания игл на плоских машинах |

|

1890 |

Гаррисон |

Манчестер |

Автоматические замки к плоским машинам |

|

1899 |

Иен Кронфорд |

САСШ |

Механический останов для круглых станков |

Важнейшие изобретения и улучшения после 1900 года.

1) Полная автоматичность машины для гладкой вязки без шва.

2) Полная автоматичность машины для резинчатой вязки.

3) Машины с вращающимся цилиндром для гладкой вязки без шва.

4) То же для резинчатой вязки.

5) Приспособление для узоров к изделиям гладкой вязки.

6) Жаккардовый механизм на круглых станках.

7) Станки для одновременной вязки ластика и следа.

8) Самобортующие кругло-чулочные автоматы.

9) Кругло-чулочный станок для изготовления дамских чулок со сбавками.

В настоящее время вязальная промышленность широко развита во всем мире. Последние годы характеризуются особенно сильным ростом ее. Это объясняется громадными достижениями вязального машиностроения, давшего в последнее время станки для изготовления тончайших тканей самых разнообразных узоров и притом значительно более дешевых, чем это получается в ткацком производстве.

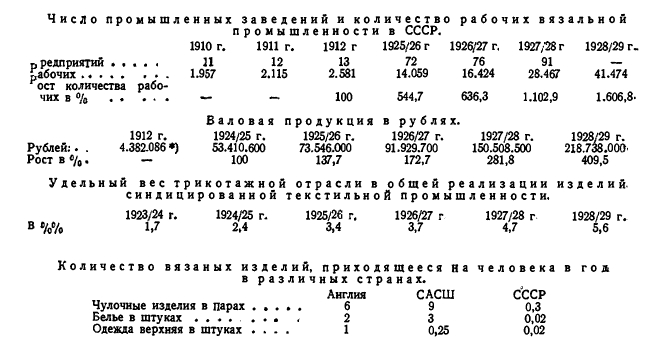

Рост вязальной промышленности характеризуется следующей стоимостью продукции ее по годам:

|

|

Год |

Тысяч рублей |

Рост в %% |

|

Англия |

1907 |

86000 |

100 |

|

1912 |

118000 |

137,2 |

|

|

1924 |

400000 |

465,1 |

|

|

САСШ |

1914 |

504000 |

100 |

|

1919 |

1400000 |

277,8 |

|

|

1923 |

1660000 |

329,4 |

|

|

1925 |

1580000 |

313,5 |

Количественный выпуск продукции:

Англия 1924 г.:

Чулочные изделия в парах – 273 000 000

Белье в штуках – 90 000 000

Одежда верхняя в штуках – 43 300 000

САСЛ 1919 г.:

Чулочные изделия в парах – 1 015 000 000

Белье в штуках – 316 000 000

Одежда верхняя в штуках – 25 600 000

Большой выпуск белья в САСШ объясняется тем, что здесь женщины носят преимущественно трикотажное белье (53% падает на вязанье и 47% на тканье).

В СССР вязальное производство до войны было сосредоточено почти исключительно в Польше, Латвии и Литве. На современной же территории оно начало развиваться с 1914 г.; после Октябрьской революции темп этого развития приобретает весьма бурный характер.

*) 1912 г. в довоенных рублях.

Последняя таблица с очевидностью показывает, какие громадные перспективы имеет вязальная промышленность в СССР.

Потребление населения намечается на ближайшее время:

чулочных изделий – 2,4 пары на душу

белья – 0,38 штуки на душу.

1. ТРИКОТАЖНОЕ ПРОИЗВОДСТВО.

1. Особенности вязаной ткани. Характерным для вязанья является способ переплетения нитей, образующих ткань. В то время, как при тканье две системы нитей перекрещиваются под прямым углом и расположены друг над и под другом, при вязанье употребляются одна или несколько нитей, которые сгибаются в петли, свободно навешенные одна на другую. Последнее обстоятельство и составляет существенную и легко улавливаемую разницу между вязаньем и тканями, сработанными каким-либо иным способом.

Петля представляет собой нить, изогнутую в форме двух симметрично расположенных «S», которые удерживаются в этом положении навешенными на них другими петлями. Многократно изогнутая нить дает возможность растягивать товар во все стороны. Вследствие же упругости нити, растянутая петля стремится принять свое первоначальное положение. Результат этого — эластичность ткани, которая и является весьма ценным качеством вязаных товаров, свойственным только этому роду изделий. Недостатком последних является то, что из-за одной разорванной петли распускается при растягивании товара целый ряд петель, образуя большую дыру.

Черт. 1.

Применение вязаной ткани. Вязанье находит весьма широкую область применения. Исключительное место оно занимает в изготовлении чулочного товара (см. ниже), для которого эластичность является обязательным условием. Но эта ткань особо пригодна и для белья (фуфайки, кальсоны, дамское трико и проч.): она предоставляет телу беспрепятственную свободу движений; петли образуют систему небольших резервуаров для воздуха, который, являясь плохим проводником тепла, хорошо предохраняет тело от охлаждения; промежутки между петлями не препятствуют выделениям кожи. Эти же свойства особенно ценны для спорта, где трикотаж в последнее время завоевывает себе преимущественное положение. Из него изготовляются футбольные фуфайки, майки, трусики, купальные костюмы и т. д. Возможность вязать ткань самых разнообразных рисунков, любой плотности и толщины, делает ее вполне пригодной и для верхней одежды: жакетов, свитеров, шапочек, джемперов, дамских платьев, платков, шалей и проч. Дешевизна же изготовления ткани и изделий из нее делает их легко доступными для самых широких слоев населения. Наконец, благодаря своей эластичности, вязальная ткань находит себе применение и для технических целей, а именно: в галошном производстве, где она является основным видом полуфабриката.

Черт. 2.

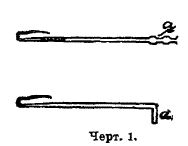

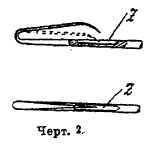

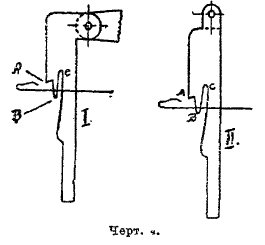

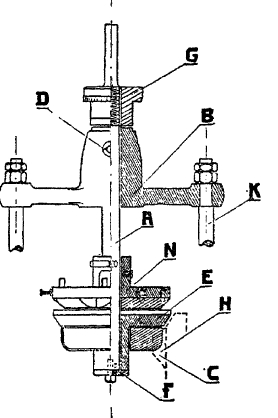

2. Петлеобразование. Для образования петли необходимы иглы, платины и пресс. Игла представляет собой стальной стерженек с длинным крючком на одном своем конце для захватывания нити. Иглы бывают двух основных типов: крючковые и язычковые. В крючковой игле (черт. 1 и 2) передний конец — острие — загнут в крючок. Под кончиком последнего, на стержне, имеется желобок, называемый «чашей» — z. При нажатии на крючок сверху, кончик его вдавливается в чашу и этим совершенно закрывает пространство, находящееся под крючком. Второй конец иглы (а) загнут под прямым углом или сплющен — в зависимости от способа укрепления иглы в машине. Язычковая игла (черт. 3) имеет на конце короткий крючок с. В щели стержня на шарнире укреплен язычок, или клапан В, имеющий форму ложечки. Последняя, легко вращаясь на своем шарнире, может лечь спереди на крючок, перекрыв его своей выемкой и образовав, таким образом, под ним замкнутое пространство. Будучи же откинут назад, кончик этого язычка слегка выступает над стержнем иглы.

Черт. 3.

Для крючковых игл необходим пресс в форме колесика или пластинки, в зависимости от конструкции машины. Его назначение — нажимать сверху на крючки игл и вводить тем самым их острия в чаши. При язычковых иглах пресс не нужен. Игла захватывает своим крючком нить; для того же, чтоб эта нить образовала виток, необходимо одно из двух положений: или игла неподвижна, и какая-то посторонняя пластинка, надавливая на нить, изгибает ее между иглами; или нить лежит на неподвижных пластинках, а игла, проходя между последними, протягивает между ними нить, образуя витки. Эти пластинки называются плотинами. В некоторых случаях роль платин может играть верхний гребешок ложа, в котором расположены иглы. Платин обычно требуется столько же, сколько игл, и между каждыми двумя иглами расположена одна платина. Очертание платин при вязании играет существенную роль, и каждый выступ, каждая выемка имеют свое особое назначение и свое название. Наружный выступ А (черт. 4) называется носом, находящийся же под ним В — подбородком, направленный вверх вырез С — горлом. Платины часто изготовляются двух родов: падающие, или кулирующие (I), и стоячие, или распределительные (II).

Черт. 4.

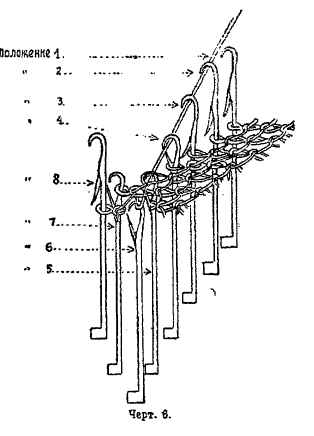

Чтобы проследить, как при помощи этих частей станка происходит процесс вязки, примем к рассмотрению один из часто встречаемых случаев: иглы крючковые и неподвижны, платины же вращаются в нужных направлениях.

1) Начиная вязать ткань, делают от руки один ряд петель на иглах, обвивая каждую иглу нитью, или накидывают на иглы кусок «старого товара» (черт. 5,1).

2) Этот ряд захватывается выступами В платин, оттягивается назад по игле и удерживается в этом положении горлом С — товар замыкается (черт. 5,2).

3) Нитеподаватель прокладывает нить поперек над иглами — прокладка. Эта нить отделена от «старого товара» (W) выступами В платин (черт. 5,3).

4) Падающие, или кулирующие платины Р, стоящие между иглами через одну, поочередно опускаются и изгибают нить, которая образует длинные изгибы — кулированию (черт. 5,4).

5) Так как витки должны быть на каждой игле, стоячие-распределительные платины опускаются и протягивают нить в свободные промежутки между иглами. При этом кулирующие платины несколько приподымаются, чтобы ослабить натяжение нити. Таким образом, получаются на всех иглах короткие, равномерные витки, или незамкнутые петли — распределение (черт. 5,6). Теперь на иглах имеются два ряда петель: старый товар (W) в горлах платин и новый, незамкнутый ряд — спереди. Оба эта ряда разделены между собой подбородками В платин (черт. 5,6).

6) Платины перемещают оба ряда петель вперед настолько, чтобы новые витки попали под крючки игл, а старый товар остался позади них — подача (черт. 5,6).

Этим первая часть работы платин закончена.

7) Платины отходят несколько назад и вверх, освобождая тем самым витки для последующих операций.

8) Пресс R опускается на иглы и вдавливает их концы в чаши — прессование игл (черт. 5,7).

9) Платины делают движение вперед и вталкивают своими стержнями старый товар на зажатые крючки игл — нанесение (черт. 5,7).

10) Пресс отходит, платины продолжают несколько движение вперед и сбрасывают старый товар с игл (черт. 5,8). Он остается висеть на новых незамкнутых петлях — сбивание товара, — причем последние тем самым превращаются в новый ряд петель. Затем товар отодвигается снова по иглам назад, и весь процесс вязки начинается сначала.

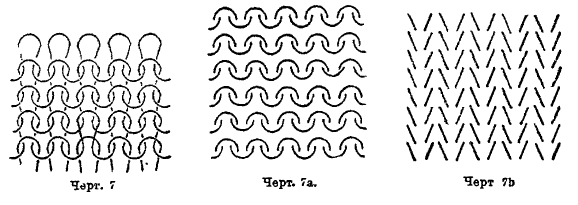

Черт. 6

Вязанье посредством язычковых игл производится следующим образом. Иглы располагаются в особых канавках, выфрезированных в игольном ложе, причем игла может передвигаться вперед и назад. И в этом случае при начале вязки нужно, чтоб на иглах был уже один ряд петель, или старый товар. Игла, выдвинувшись вперед, захватывает своим крючком нитку. В этот момент легко подвижный язычок откинут (черт. 6, п. 1.2) к стволу.

Черт. 5

Старый товар находится за язычком. Затем игла начинает двигаться назад. При этом обратном движении ложечка захлопывается старым товаром, который попадает под слегка выступающий кончик ее (черт, 6, п. 3 и 4). При дальнейшем движении назад замкнутая язычком игла легко проскальзывает сквозь старую петлю и протягивает за собой нить, образовав новую петлю (черт. 6, п. б и 6). Затем игла начинает снова двигаться вперед. Находящаяся в ее крючке новая петля вследствие этого начнет опускаться книзу по игле, и если язычок не открылся сам, откроет его (черт, 6, п. 7 и 8). Игла готова для захвата новой нитки, а вязка начинается сначала.

Черт. 7.

Таким образом, в первом рассмотренном нами случае (крючковые иглы и процесс кулирования) старая петля сбрасывалась на новую, во втором же случае (подвижные язычковые иглы) — новая петля протягивалась сквозь старую.

Черт. 8

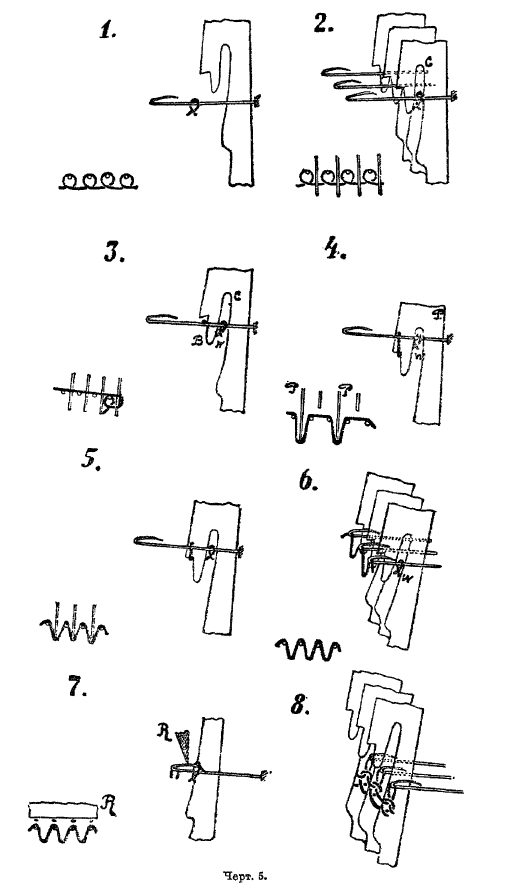

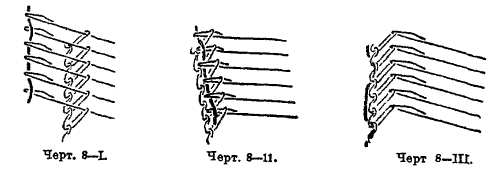

3. Виды товара. А. Кулирный товар. а) Простейшим видом вязального товара является гладкий кулирный, характерный тем, что по всей поверхности ткани образуются петли одной формы (черт. 7). При этом ткань на левой и правой стороне имеет различный вид. На левой стороне (изнанка) видны только дуги — это головки игольных и платиновых петель (черт. 7а). На правой — лицевой стороне — видны прямые косо лежащие отрезки, попарно сходящиеся в одном петельном столбике. Это боковые стороны петель (черт. 7б). Такое переплетение ясно видно на обыкновенном чулке, если его слегка растянуть и рассматривать через увеличительное стекло.

Черт. 8а

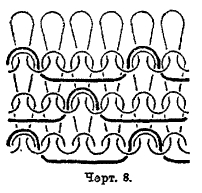

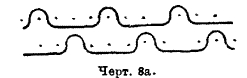

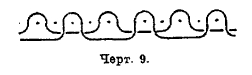

б) Подкладочный товар (черт. 8). Одной нитью (основной) товар вяжется обычным путем (черт. 8—1). Другая нить, отлогой крутки, помощью особого приспособления — фугтераппарата — распределяется над и под определенным числом игл. Обычно под тремя и над одной (черт. 8-I и 8 а). Эта нить лежит перед старым товаром (черт. 8—I). При «сбрасывании» этого последнего, для образования нового рода петель, вместе с ним сбивается через запрессованные крючки игл и подкладочная нить. Как это ясно из черт. 8 — II и 8 — III, петель она не образовывает, а остается подвешенной в головках платиновых петель основной нити. Если на и под иглы прокладывать две нити, но не через те же самые иглы, получим двойной подкладочный товар (черт. 9). После вязки товар может поступать на ворсовальные машины, где подкладочные нити ворсуются (товар с начесом).

Черт. 8

в) Полосатый товар — гладкая ткань, в которой через каждый ряд или несколько рядов чередуются между собой разноцветные нити. На ткани получаются поперечные полосы заранее заданной ширины. Чередование нитей производится или от руки, или автоматически помощью рингель-аппаратов (см. ниже). Если употреблять нити различных цветов в одном и том же ряду, но так, чтобы нить определенного цвета во всех рядах ложилась на одни и те же иглы, получим на товаре продольные полосы.

Черт. 9.

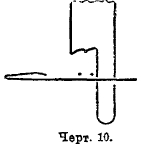

г) Платированный товар. Платированной тканью называется такая, у которой две нити перекрывают одна другую так, что одна образует лицевую сторону товара, а другая — изнанку. Платировать можно цвет с цветом или более дорогую пряжу с менее дорогой, например шелк с бумагой, бумагу с шерстью и т. д. Для платирования на иглы кладут одновременно две нити: одну, которая должна быть на левой стороне товара (на изнанке), — ближе к остриям игл, другую — позади нее. Эта вторая в ткани получится на лицевой стороне. При помощи платирования можно получать на товаре различные рисунки, чередуя нити так, что на определенных иглах то одна, то другая из них будет выходить на изнанку или лицевую сторону. Чтобы нити не перепутывались, применяют особые платины с двойными носиками (черт. 10) или нитководители с двумя отверстиями.

Черт. 10

д) Узорчатый товар. Узоры в гладком товаре получаются изменением переплетения нити путем перевешивания петель с одних игл на другие, нерегулярного образования петель на определенных иглах, изменением формы петель и т. д. Благодаря этому, в изделиях получаются скопления или скрещивания петель, просветы и т. д.

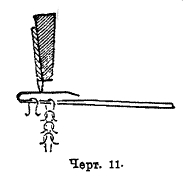

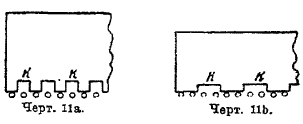

Черт. 11

Черт. 11а, 11б

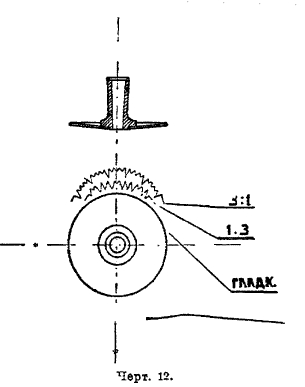

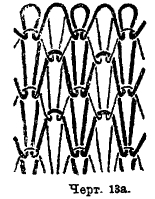

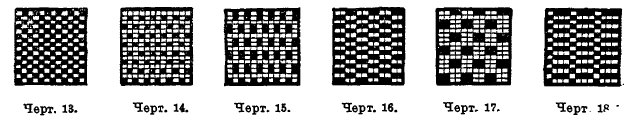

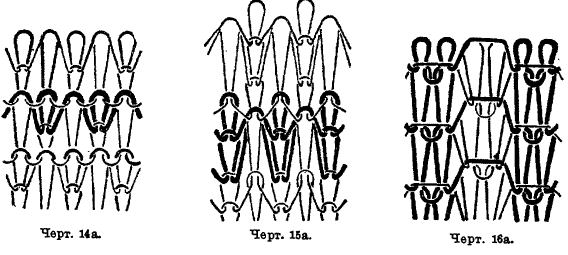

(1) Прессовый узор. Эта ткань изобретена во Франции в начале XVIII в. В зависимости от типа станка, последний снабжается прессовыми колесиками или прессовыми пластинками, грани которых имеют вырезы (черт. 11 и 12). Вырезы и выступы прессов могут соответствовать одной, двум и вообще разным сочетаниям количества игл. Во время работы пресс нажимает крючки только тех игл, которые попадают под выступающие части его (черт. 11 а и 11 в), тогда как иглы, находящиеся в промежутках К между выступами, остаются не запрессованными. На первых иглах будут образовываться правильные новые петли, на других же — старые петли попадут под открытые крючки игл и останутся висеть в них вместе со вновь образованными витками (черт. 11). Последнее соединение называется двойной петлей. Теперь пресс передвигается вправо или влево, и петлеобразование идет обычным порядком: иглы схватывают новую нить, образовываются витки, не запрессованные раньше иглы теперь прессуются и наоборот, двойные петли сбрасываются с игл, давая новый ряд, на других же иглах получаются двойные петли. Если применять при этом пряжу разных цветов, можно, комбинируя пресса, получить цветные прессовые узоры. Черт. 13 и 13а показывает переплетение нити прессового товара с применением одноигольного пресса, который для каждого последующего ряда передвигается вправо или влево на одну иглу. Такой узор называется одноигольным или прессовым узором 1:1.

Черт. 12

Черт. 13-18 представляют схему работы игл. Каждый квадрат представляет собой одну петлю соответствующей иглы. Заштрихованные квадраты — не запрессованные иглы, т. е. двойные петли, не заштрихованные – нормальные петли.

Черт. 13а

Черт. 13-18

Гладкий горизонтальный ряд петель, чередуясь с узорным рядом, дает однопетельную киперную ткань (черт. 14 и 14а).

Если два узорных ряда чередуются с одним гладким, то товар называется двойной кипер (черт. 15 и 15а).

Применяя узорный пресс, у которого два зубца чередуются с двумя вырезами, и передвигая пресс после каждого горизонтального ряда петель на две иглы, получим двухигольный прессовый товар, или прессовый узор 2:2 (черт. 16 и 16а). Чередование двух узорных рядов с одним гладким рядом называется двухпетельный двойной кипер (черт. 17).

Черт. 14а-16а

Можно подобрать пресс и для любой другой комбинации, например 3:1, но в этом случае нужны уже два узорных пресса: один такой, у которого выступ соответствует трем иглам, а впадина одной, и второй, у которого, наоборот, — выступ равен одной игле, а впадина — трем (черт. 18).

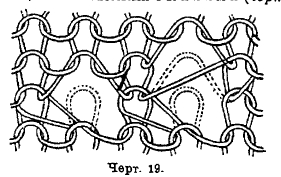

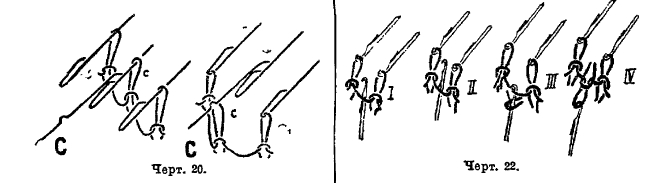

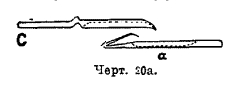

(2) Ажурный узор, или петинет (черт. 19). На ткани, особым расположением петель, образовывают отверстия. Эго достигается тем, что в некоторых определенных местах отдельные петли снимаются с иглы и переносятся или на соседнюю иглу, или на более отдаленную. Иглы, с которых петли сняты, остаются пустыми, те же, на которые петли переносятся, имеют по две или по три петли. Таким образом получаются просветы и своеобразные скопления петель, дающие красивые эффекты. Для такого перенесении петель требуется аппарат, снабженный особыми иглами, так называемыми тыклями (черт. 20 и 20а). Действие петинетного аппарата (изобретен во второй половине XVIII в. Буттервортом, Англия) заключается в том, что в определенные моменты тыкли С надвигаются на иглы а, зажимают их крючки и при «сбрасывании» принимают петли с этих игл на себя, затем они передвигаются вправо или влево и перевешивают эти петли на другие иглы. Ажурный узор находит широкое применение при изготовлении чулок.

Черт. 19

Черт. 20, 22

Но особо большое распространение имеют разинчатая, фанговая и полуфанговая вязки.

Черт. 20а

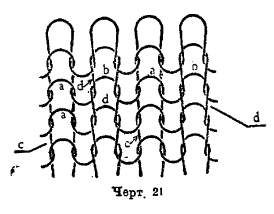

е) Резинчатая ткань, двулицевая, или ластичная. Для образования двулицевой ткани необходимо на вязальной машине иметь две системы игл. Обе системы должны работать одновременно и непременно общей нитью. Располагаются же они или под углом одна по отношению другой, или в двух противолежащих горизонтальных или вертикальных плоскостях. Иглы распределяются в шахматном порядке, т. е. иглы одной системы приходятся между иглами второй, причем здесь возможны различные варианты: иглы чередуются через одну 1:1, или через две иглы 2:2, или одна игла первой системы с двумя иглами второй, или 3:5 и т. д. При работе петли, образуемые одной системой, сбиваются с игл по направлению к рабочему, а петли другой системы — в направлении от него. Таким образом, в одном и том же ряду головки петель а и b оказываются то с одной стороны товара, то с другой, иными словами — на каждой стороне товара чередуются между собой головки с боковыми частями петель a и d, b и с (черт. 21). Петлеобразование приведено на черт. 22; стадии: I, II, III и IV.

Черт. 21

Такой вид, как на черт. 21, ткань имеет будучи растянута, в свободном же состоянии — с одной стороны товара вплотную притягиваются друг к другу петли b, перекрывая своими боковыми частями d головки петель а, с другой же стороны части с перекрывают головки b. Вследствие этого впечатление создается такое, что на одну и другую сторону товара выходят только петельные палочки: товар с одной и с другой стороны имеет лицевую сторону. Двулицевая ткань значительно эластичнее гладкой, а потому ее применяют во всех тех случаях, когда от изделия требуется плотное прилегание к телу, например при изготовлении резинок для носков и нижнего белья, для детских чулок и проч.

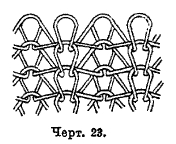

Черт. 23

ж) Фанговый товар. В предыдущем случае в каждом ряду прессовались одновременно иглы обеих систем. Если изменить процесс работы так, что при изготовлении каждого ряда петель прессуются иглы попеременно то одной системы, то другой, а иглы второй системы в то же время, захватывая нить, остаются не запрессованными, получим товар другого вида. Петли будут образовываться только на иглах той системы, где они для данного ряда прессовались, на других же нить попадет под крючок, сброшена не будет и образует со старыми петлями двойные петли. Попадание нити, таким образом, под крючок незапрессованной иглы носит название «ловить петлю» — «die Masche fangen». Отсюда и название товара — фанговый (черт. 23).

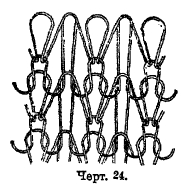

Черт. 24

з) Можно оба вида вязки — резинчатую и фантовую — соединить в одной ткани. Это будет полуфанговый товар. В этом случае иглы одной системы прессуются, образовывая вследствие этого простые петли, тогда как иглы другой системы прессуются только через ряд. На этих последних будут получаться, как уже объяснено выше, двойные петли — фанг. Таким образом сторона, обращенная к рабочему, во всех рядах имеет простые петли, на стороне же, обращенной от него — фанговые. Первая сторона похожа на ластичный товар, вторая же на фанговый (черт. 24).

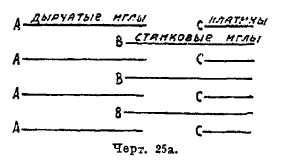

Черт. 25а.

Фанговый и полуфанговый товар применяют обычно при изготовлении верхней одежды: жакетов, свитеров, шапочек, шарфов и проч.

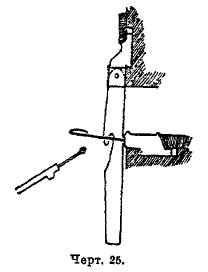

Черт. 25

Б. Осново-трикотажная ткань. Характерным отличием осново-трикотажного вязанья является применение многих параллельно расположенных нитей, подобно основе в ткацком производстве. Поэтому-то и товар получил название осново-трикотажного. Процесса кулирования в данном случае нет, а для образования петель нити, каждая в отдельности, перекладываются через свои иглы. Для этого потребовалось ввести в работу, кроме обычных язычковых или крючковых игл, еще особые иглы — дырчатые. Это — стальной стерженек, у которого передний конец расплющен и продырявлен. Через эти отверстия пропускается нить. Дырчатые иглы закрепляются в одном брусе, помощью которого их можно все одновременно подымать, опускать и перемещать в стороны. Брус с дырчатыми иглами называется гребнем. Крючковые или язычковые иглы, укрепленные в станке, называются станковыми. К элементам станка относятся также пресс (при крючковых иглах) и платины.

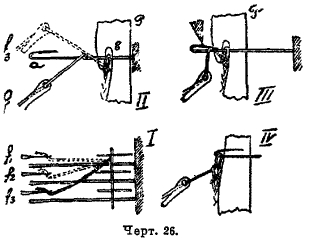

Черт. 26

Платины несколько отличаются от рассмотренных ранее. У них имеется только горло; в носике нет надобности, так как в данном случае нет кулирования (черт. 25; схема расположения дырчатых и станковых игл и платин представлена на черт. 25 а). По той же причине достаточна только одна система платин — стоячих. Самый процесс вязки при неподвижных крючковых иглах происходит следующим образом (черт. 26). Прежде всего, необходимо иметь на иглах ряд петель — «старый товар». Для этого все дырчатые иглы f, через которые протянуты нити основы, придвигаются к крючковым, поднимаются над ними и перемещаются в сторону на одну или несколько игл и снова опускаются вниз. Тогда на крючковых иглах образуются витки.

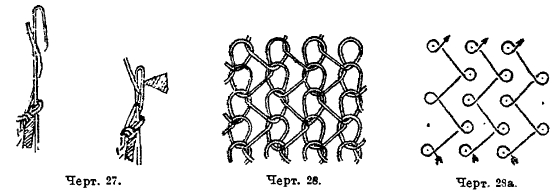

Черт. 27. 28

1. Витки захватываются горлами платин Р и отодвигаются назад (черт. 26, пол. II).

2. Дырчатые иглы f отодвигаются в сторону на одну иглу (например, вправо), причем они все время остаются под станковыми иглами — накладывание под одну (черт. 26, пол. I, от f1 до f2).

3. Дырчатые иглы подымаются над крючковыми (пол. II. f3), отодвигаются еще на одно деление в том же направлении, как и раньше (вправо от f2 до f3, пол. I), и опускаются.

Теперь каждая нить лежит и над одной крючковой иглой — «накладывание над одной» (черт. 26, пол. I).

4. Платины начинают движение вперед, двигая перед собой новые витки, а так как в горлах платин находится старый товар, то движется вперед и последний. Новые витки попадают под крючки игл, старый товар остается, не доходя до их концов.

5. Пресс опускается и зажимает концы игл (черт. 26. пол. III).

6. Платины несколько поднимаются и продолжают в то же время движение вперед. Старые нити надвигаются на зажатые крючки — «нанесение».

7. Пресс отходит, платины сбрасывают с игл старый товар, образовывая тем самым новый ряд петель (черт. 26, пол. IV). Процесс вязки начинается сначала.

Кроме крючковых игл, для осново-трикотажного вязания широкое применение находят также и язычковые иглы. Но при крючковых иглах последние могут быть или, как в рассмотренном нами случае, неподвижны, или иглы закрепляются в брус и вместе с ним двигаются вперед и назад. В этом случае платины заменяются неподвижной шиной, по которой скользят иглы (черт. 27). При язычковых же иглах эти последние всегда бывают закреплены в подвижном брусе. Иглы, выдвигаясь вместе с бруском вперед, схватывают нить. Язычки в этот момент откинуты назад. При движении назад язычки захлопываются старым товаром. Пресс и платины в данном случае не нужны. В остальном процесс вязки аналогичен описанному выше.

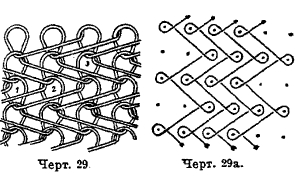

Черт. 29, 29а

Некоторые виды осново-трикотажного товара, а) Простое полутрико (черт. 28). Это — простейший осново-вязальный товар. Он получается вышеописанным способом. Образовав первый ряд петель, брус с дырчатыми иглами перемешается на одну иглу, например, вправо. Нить обвивается вокруг игл, получаем второй ряд петель; гребень перемещается на одну иглу влево, возвращаясь тем самым в свое прежнее положение (черт. 28а). Процесс петлеобразования снова повторяется. Таким образом, одна и та же нить в отдельных рядах образует свои петли попеременно, то на одной игле справа, то на одной игле слева. При этом для каждого ряда нить прокладывается под одну иглу и над другой, гребенка же делает движение вправо, затем обратно влево на такое же количество делений. О таком направлении нити говорят: под одну иглу и над одной иглой направо для одного ряда, и под одну и над одной иглой налево для следующего ряда, а короче: под одной и над одной и обратно.

Товар этот применяется для шалей, шарфов, платков и проч.

б) Сукно. Работа ведется так, что нить идет под двумя иглами и образует петлю только на третьей, затем гребенка передвигается обратно для образования тем же порядком второго ряда петель. Нить прокладывается «под 2, над 1 и обратно» (черт. 29 и 29 а). Так как прокладка нити через две иглы ложится на левой стороне товара в виде удлиненных платиновых петель, то ткань получается особенно плотной. Ее валяют, красят, растягивают, ворсуют, стригут и получают товар, весьма сходный с обычным сукном. После валки переплетение нитей почти незаметно. Ткань применяется для изготовления гамаш, рейтуз и костюмов.

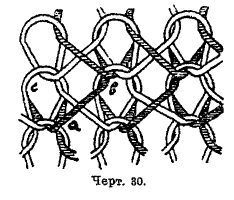

в) Чтобы получить наиболее плотную осново-трикотажную ткань, применяют вместо одной гребенки — две. Так работается, например, простое трико. Обе гребенки заправлены полностью нитями. Нить они кладут друг против друга совершенно одинаково — под 1, над 1 и обратно, но движение гребенок происходит в противоположные стороны: в то время как одна передвигается вправо, другая движется влево. Каждая петля этого товара состоит из двух нитей (черт. 30, белый и заштрихованный). Нити одной гребенки всегда ложатся поверх нити второй: на лицевой стороне товара — в виде игольных петель (черт. 30; петли с) и на оборотной — в виде платиновых (отрезок а — b). Простое трико применяется преимущественно на перчатки.

Черт. 30

г) Двойное трико. Две гребенки. Прокладка нитей производится под 2, над 1 и обратно. Обе гребенки движутся в противоположные стороны. Ткань применяют для изготовления перчаток.

Кроме рассмотренных здесь видов осново-трикотажного вязания, имеются еще и многие другие, как то: плюш, бархат, сукно с подкладкой, платированные ткани, ажурные товары (сетка) и проч.

Осново-вязальный товар можно отличить от кулирного по строению петель: а) в кулирном товаре петли стоят вертикально, в осново-трикотажном же они, вообще говоря, имеют косое расположение — поочередно влево и вправо; б) бывает, однако, что осново-трикотажный товар так сработан, что петли его тоже имеют вертикальное расположение. В этом случае надо обратить внимание на платиновые петли: в кулирном товаре эти последние всегда соединяют две рядом лежащие петли одного и того же ряда, а в осново-трикотажном они соединяют две петли двух последующих рядов.

4. Пряжа для вязального производства. Характерные особенности процесса вязки — образование петли — вызывают и соответствующие требования к пряже. Пряжа для вязания должна быть отлогая и ровная — это основные требования. Коэффициент крутки, как правило, не должен быть выше 3-х, т. е., число кручений на 1” должно равняться корню квадратному из номера пряжи, помноженному максимум на 3. Если же пряжа идет на подкладку ткани с тем, чтобы потом подвергнуться ворсовке, коэффициент крутки не должен быть выше 2,75. Лучше держать его равным 2,5. Только для осново-трикотажного вязанья коэффициент крутки может быть принят равным 3,5. Крутая пряжа на вязальных машинах плохо обрабатывается: она вызывает большой полом игл и часто рвется или дает неправильные петли и образовывает сукрутины. Последние висят на товаре в виде косичек, портя его внешний вид. Кроме того, эти косички, естественно, легко рвутся, а в вязаном товаре, как уже говорилось, достаточно оборвать одну петельку, чтоб получить большую дыру. Вид товара также портит неровнота пряжи (переслежистость). Это объясняется тем, что в вязаном товаре петли ясно очерчены, и всякая неровнота нити отчетливо видна. Ровнота пряжи особенно важна для чулочного товара, который обычно носят в натянутом состоянии. Пряжа должна быть гладкой, т. е. иметь как можно меньше торчащих кончиков волокон. Эти последние придают товару некрасивый мохнатый вид. Для уничтожения этих ворсинок пряжу иногда предварительно опаливают. Для товара из высоких №№ пряжи последняя иногда мерсеризуется (см. XXIV, 355), что придает изделиям красивый шелковистый вид. Крепость пряжи зависит, конечно, от степени ее кручения, но, несмотря на низкий коэффициент крутки, необходимо помнить, что нить при вязании изгибается плагинами и иглами в различных направлениях, подвергаясь тем самым сильному растяжению, а потому крепость нити и ее эластичность являются обязательными условиями. Для вязанья употребляется пряжа хлопчатобумажная, шерстяная, натуральный и искусственный шелк. Особо широкое применение в последнее время приобретает искусственный шелк.

5. Подготовка пряжи для вязания (перемотка) и виды перемоточных машин. В вязальной промышленности нет подготовки сырья, которая необходима при тканье-шлихтовки. Ввиду этого большое значение приобретает хорошая намотка пряжи, от дефектов которой зависит понижение качества вязаных изделий. При вязании пряжа со шпуль непосредственно поступает на иглы, а потому особенно важно, чтобы пряжа была намотана равномерно и достаточно плотно, с минимальным количеством узлов, без шишек и чтобы она легко сходила со шпуль. При намотке не нужно забывать, что «хорошо намотанная пряжа значит наполовину связанное изделие». Как мы увидим ниже, для достижения всех вышеуказанных требований на перемоточной машине устанавливают ряд специальных приборов: дифференциал скоростей, очистительные планки, натяжные приспособления и т. д., а для связывания узлов рабочим выдаются специальные машинки — узловязатели. Пряжа поступает на трикотажную фабрику в мотках, на копсах или уже намотанной на конические или цилиндрические шпули. В первом случае мотки предварительно подвергаются раструске, а затем их надевают на особые приспособления, называется кронами или воробышками, во втором случае их насаживают на шпинделя перемоточной машины. Последняя, кроме своей непосредственной функции, выполняет еще функции контроля над пряжей.

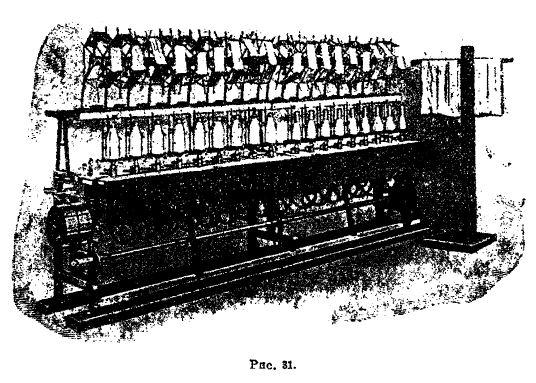

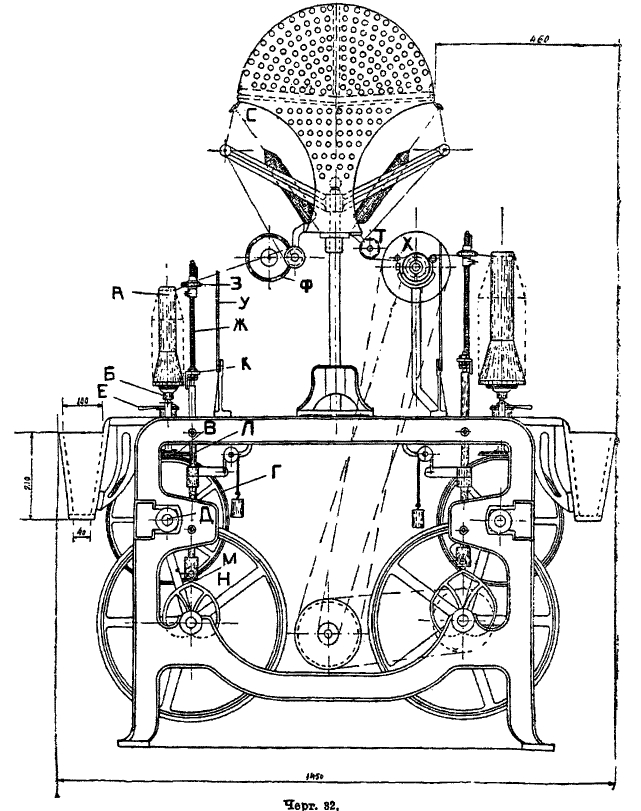

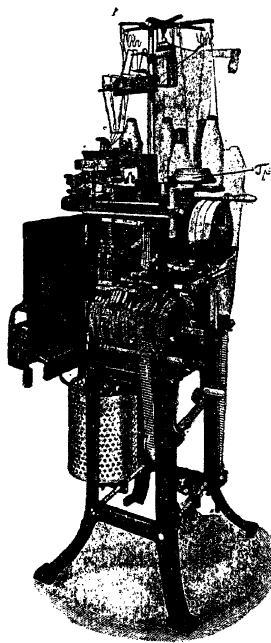

Существует большое количество разнообразных перемоточных машин, но ввиду того, что наилучшие результаты при вязке получаются с пряжей, намотанной на бутылочные шпули, мы опишем автоматическую перемоточную (шпульную) машину этого типа (рис. 31 и черт. 32).

Рис. 31

Деревянная шпуля А, напоминающая по форме бутылку, насаживается на вертикальный шпиндель (зер-тено) Б, вращающийся на шариковом подшипнике. Шпиндель соединен с фрикционным колесом В (тарелкой), которое в свою очередь лежит на передаточном колесе Г, сидящем на главном валу Д машины. Благодаря трению колес Г и В, получается вращение шпинделя Б. Для разъединения этих колес служит специальный палец Д при поворачивании которого шпиндель Б приподымается, и тем нарушается их контакт. Параллельно шпинделю, на особом бруске К, установлен стержень Ж с винтовой нарезкой, по которой подымается колесико 3, снабженное нитеводителем И (рис. 33). Колесико 3 при соприкосновении с вращающейся шпулей приходит во вращательное движение, вследствие чего оно получает поступательное движение в вертикальном направлении по винтовой нарезке стержня Ж и продвигается к верхней части шпули. Брус К соединен с рычагом Л, имеющим на своем нижнем конце ролик М, скользящий по эксцентрику Н. Последний своим вращением заставляет рычаг Л и брус К с винтовым стержнем подыматься и опускаться во время подачи пряжи на шпулю. Шпули расположены на одном уровне с таким расчетом, чтобы питание пряжей шло равномерно, с одинаковым натяжением, без задержки, и чтоб отдельные ряды пряжи ложились ровно один к другому. Чтобы достичь одинаковой плотности намотки, передаточное колесо Г передвигается во время работы по плоскости фрикционного колесика В от центра последнего к его кромке и обратно. Когда колесо Г касается внешнего края фрикционного, шпиндель делает меньшее число оборотов, находясь же близ центра колеса В, шпиндель увеличивает число оборотов. Указанная переменная скорость вращения шпули согласуется с верхним или нижним положением нитеводителя, а именно: шпуля вращается быстрее, когда нитеводитель находится в верхней части ее, и медленнее, когда пряжа наматывается на нижнюю, более широкую (вследствие намотанной уже пряжи) часть шпули.

Черт. 32

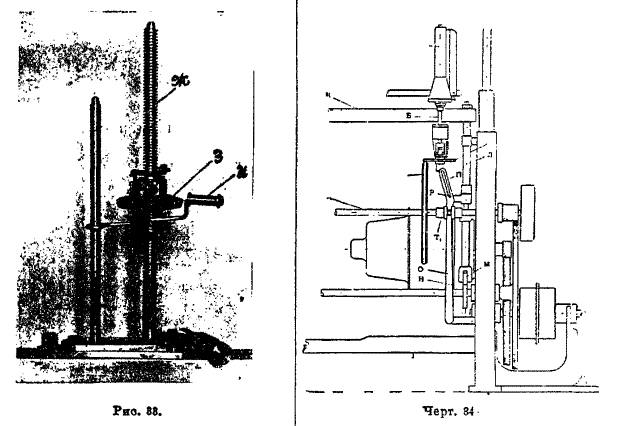

Приспособление для передвижения главного вала с передаточными колесами Г называется дифференциалом скоростей. Дифференциал устроен следующим образом (черт. 34): рычаг О в нижней своей части укреплен на шарнире, в средней он соединен муфтой T1 с валом Д, который и должен передвигаться, в верхней же части этот рычаг оканчивается кулисой П, которую стержень Л при своем подъеме и спуске переводит сидящим на пальце роликом Р то вправо, то влево. Вместе с тем также перемещаются и муфта T1 и вал Д. Вал Д вращается или шкивами от трансмиссии, или системой зубчатых колес непосредственно от мотора. Системой шестеренок передается движение от вала Д к эксцентрику Н. Кроны, или копсы с пряжей устанавливаются сверху на машине, пряжа проходит через крючок С (черт. 32), затем через ряд приспособлений: натяжные ролики Т, очистители У, парафинеры Ф, увлажнители Х и т. д., — смотря по назначению и способу перемотки, а затем поступает в нитеводитель И (рис. 33) и наматывается на шпулю.

Рис. 33. Рис. 34

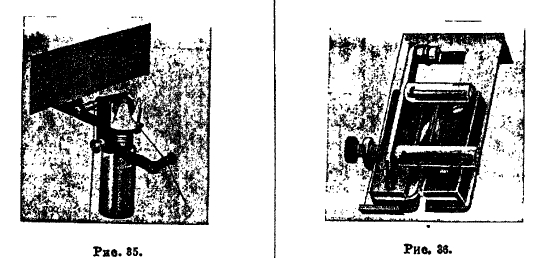

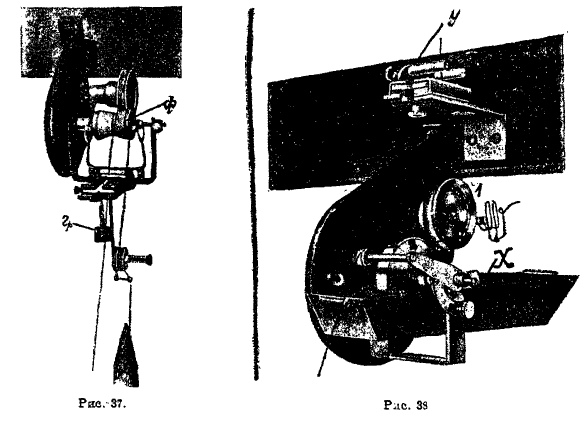

Натяжные ролики Т необходимы для достижения более плотной намотки пряжи. Иногда они заменяются металлическими шариками в фарфоровых державках (рис. 35). Очистители, или стеклянные планки У, представляют собой две толстые стеклянные пластины, расположенные в одной горизонтальной плоскости. Эти пластины при помощи винтов могут сдвигаться или раздвигаться, образовывая тем самым щель, соответственно толщине перематываемой пряжи. Последняя, проходя через эту щель, очищается от костры, комков, шишек и проч., будет обрываться, если на ней есть большие узлы или утолщения и т. д. (рис. 36). Параффинеры Ф служат для умягчения пряжи и придания ей большей эластичности, что весьма важно при петлеобразовании. Параффинер (рис. 37) состоит из двух кружков парафина, между которыми проходит пряжа. Кружки парафина, по мере срабатывания, сближаются между собой при посредстве груза Гр.

Рис. 35. Рис. 36.

Увлажнители собственно имеют то же назначение. Особенно они необходимы при работе с искусственным шелком. Увлажнитель (рис. 38) состоит из корыта Х с эмульсией, в котором вращается колесико 2 таким образом, что лишь нижняя часть обода погружается в эмульсию, и только благодаря сцеплению влага поднимается кверху и увлажняет пряжу, соприкасающуюся с верхней частью обода. Пряжа, пройдя очистительные планки У, обвивает колесо 1, трением вращает его и помощью двух шестеренок приводит в движение колесико 2. Эмульсия состоит из 17 литров чистой воды, смешанной со 145 г зеленого марсельского мыла. Эту смесь надлежит легко прокипятить, без бурления, в продолжение часа, затем остудить до 38°С и хорошо смешать с 510 г оливкового масла. Эмульсия не должна после охлаждения склеиваться.

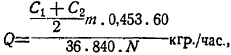

Шпульные машины строят: односторонние, с числом веретен от 6 до 50, и двухсторонние, от 16 до 120 веретен. Расстояние между веретенами: 140 мм, 188 мм и 200 мм. Ширина 750 мм и 1 300—1 500 мм. Расход энергии: на машину в 48 веретен — 0,35 kw, на 96 веретен — 0,80 kw. Теоретическая производительность одного веретена в час

где С1 окружность пустой шпули в дюймах, С2 — окружность намотанной шпули, m — число оборотов веретена в минуту, N — номер пряжи, 0,453/36.840N = коэффициент для перевода длины нити в дюймах в килограммы. Коэффициент полезного действия 85%. Одна работница обслуживает в зависимости от намотки и качества пряжи от 8 — 24 веретен.

Рис. 37. Рис. 38

6. Классификация вязальных машин. По роду выработки вязальные машины разделяются на две основные группы:

I. Трикотажные (Wirkmaschinen), вырабатывающие трикотажную ткань, из которой выкраивают изделия. II. Чулочные (Strickmaschinen), изготовляющие так называемый регулярный товар, т. е. такой, который в дальнейшей кройке не нуждается, а уже на машине получает соответствующие форму и размер.

Трикотажно-вязальные машины подразделяются на:

А. Плоские кулирные станки.

1. Ручные кулирные станки: коньковый и вальцовый.

2. Механические кулирные станки:

а) с горизонтально передвигающейся игольницей — Пэджэт-машина;

б) с вертикально передвигающейся игольницей — Коттон-машина.

Б. Круглые кулирные станки.

1. Французский круглый станок с мальезами.

2. Английский круглый станок.

3. Немецкий круглый станок.

Чулочно-вязальные машины подразделяются на:

А. Кругло-чулочные ручные машины.

Б. Кругло-чулочные машины-автоматы.

В. Плоские чулочные ручные машины.

Г. Плоские чулочные механические машины.

Осново-трикотажные машины:

1. Ручной кеттенштул.

2. Механический кеттенштул:

а) круглый,

б) плоский.

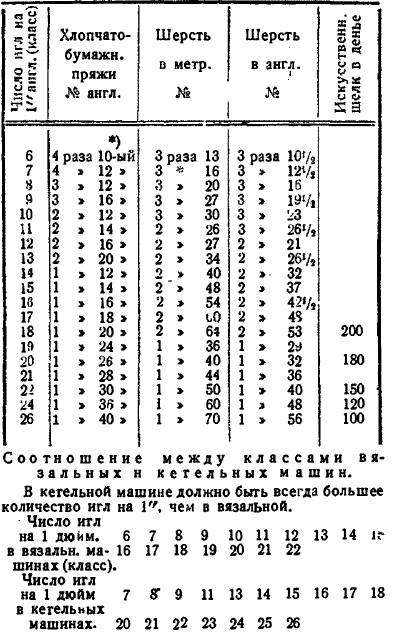

Классы машин (нумерация). Расстояние между иглами, а также толщина их — различны в зависимости от качества товара, который должен быть выработан на машинах. Для грубого товара берут более толстые иглы, и расстояние между ними будет больше, чем для тонкого товара.

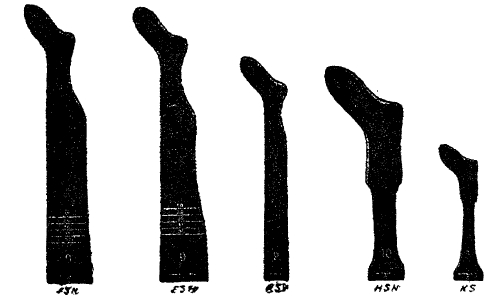

Рис. 39

Назовем деление станка — t, диаметр иглы — n и расстояние между иглами — l, тогда: t = n+l — (черт. 39).

Обычно n = l = ½ t, или l = 2n = 2l

Ряд игл, укрепленных в станке на игольном бруске или игольной окружности, носит название «игольной фонтуры».

Станок всегда сохраняет одно и то же деление, т. е. он может быть употребляем только лишь для переработки пряжи близких между собой номеров.

Классификация станков выражается величиной их деления, или так называемым «номером станка».

В различных странах употребляется своя нумерация: саксонская S, англосаксонская SE, английская Е, французская Fg, французская Ff и метрическая М.

Номер, или класс машины: по английской системе Е это — число свинцовых пластинок, каждая по 2 иглы, помещающихся на фонтуре на длине 3 английских дюймов (76,2 мм.). Например, станок 24 класса имеет 24 пластинки, каждая по 2 иглы, т. е. 48 игл на 3” английских, или 16 игл на 1” английский; по французской Ff (фейн) — это число пластинок, каждая по 3 иглы по длине фонтуры на 3 французских дюймах (83,34 мм). Станок 24 фейн имеет 24 пластинки по 3 иглы на каждые 3”, т. е. 24 иглы на 1” (27,78 мм). По французской Fg (гроб) — число пластинок, каждая по 2 иглы по длине фонтуры на 3 французских дюйма. Станок 21 гроб имеет 21 пластинку по 2 иглы, или 42 иглы на 3” французских. По саксонской количество игл на одном саксонском дюйме (23,6 мм). По англо-саксонской SE — количество игл на одном английском дюйме (25,4 мм). По метрической М — число игольных делений на 100 мм.

Таблица перевода различных систем нумерации.

|

Система нумерации |

E |

Fg |

Ff |

S |

M |

SE |

|

Английская Е |

1,00 |

0,92 |

1,37 |

1,61 |

0,33 |

1,50 |

|

Французский гроб Fg |

1,09 |

1,00 |

1,50 |

1,76 |

0,42 |

1,64 |

|

Французский фейн Ff |

0,78 |

0,67 |

1,00 |

1,18 |

0,28 |

1,10 |

|

Саксонская S |

0,62 |

0,57 |

0,85 |

1,00 |

0,24 |

0,93 |

|

Метрическая М |

2,62 |

2,24 |

3,60 |

4,24 |

1,00 |

3,94 |

|

Англо-саксонская SE |

0,67 |

0,60 |

0,90 |

1,08 |

0,25 |

1,00 |

К машинам, у которых иглы расположены радиально (французские круглые станки), таблица не может быть применена, так как требуется предварительно условиться, на каком месте производить обмер.

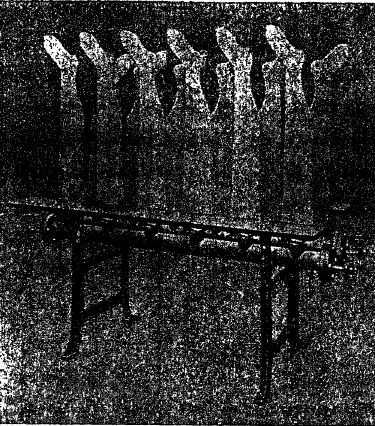

7. Трикотажно-вязальные машины. В вязальном производстве применяют станки ручные и механические. Прототипами ручного кулирного станка являются коньковый и вальцовый станки.

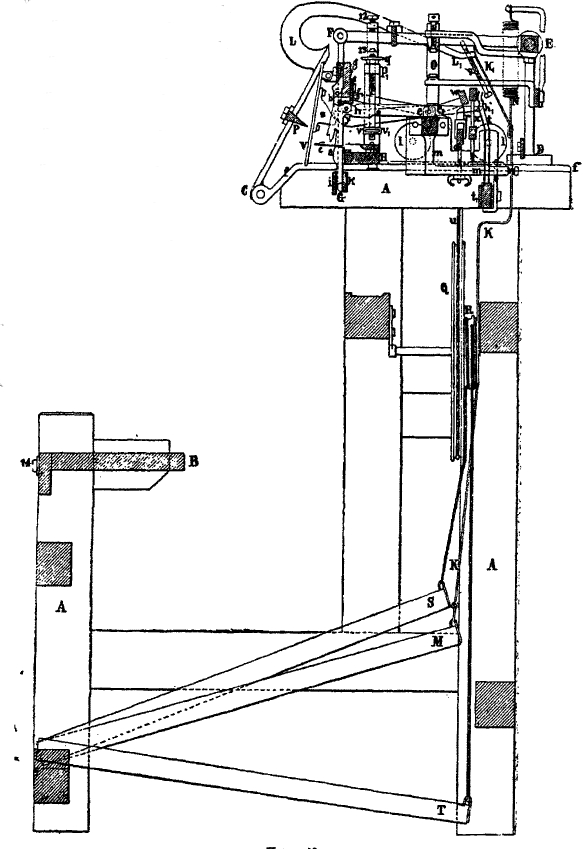

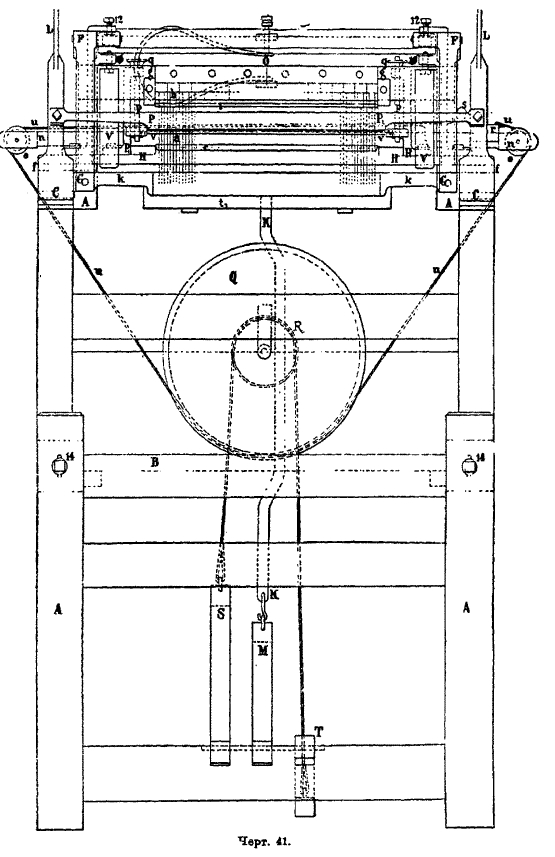

Черт. 40

а) Коньковый станок (черт. 40 и 41). Станок имеет деревянную станину ААА и сиденье В. На подставке ААА установлен петлеобразующий аппарат, который вместе с рычагами, иглами, платинами и прессами образует установку CDEF, составляющую механизм станка и называется «головкой». Рычаги верхней части соединяются при помощи стержней или шнуров с рычагами подставки, так что рабочий может приводить их в нужное движение не только руками, но и ногами. Иглы с закреплены в неподвижном деревянном или железном игольном бруске Н. Платины расположены вертикально между иглами и подвешены своими верхними концами. Падающие платины шарнирно прикреплены к двухплечному рычагу hh1 помощью болта. Рычаги по средине своей длины просверлены и подвешены на горизонтальном стержне е, укрепленном своими концами в приливе балки V. При кулирования заставляют падающие платины двигаться вниз поднятием одного за другим задних концов рычагов h. Для этого служат в «коньковом станке» салазки, имеющие особый выступ, называются «коньком» (откуда и название станка), в вальцовом же станке, снабженном деревянными рычагами, вдоль их задних концов вращается деревянный валик со специальным венчиком, зубцы которого приподнимают концы этих рычагов. Одноплечий рычаг CL, на котором привинчен пресс, соединен помощью шарнира С с плитой f, укрепленной на балках станины. Тяга К соединяет рычаг CL с подножкой М. Рабочий движением ногb прижимает рычаг, а вместе с ним и пресс, к иглам. Пружина N оттягивает рычаг в первоначальное положение. К верхним брускам А деревянной станины привинчены две железные плитки f, которые служат основанием для верхней части станка. Железный игольный брус Н прикреплен к плитам f. Две колонки DE, соединенные друг с другом поперечными брусьями, установлены на плитах f и поддерживают вал Е, от которого в горизонтальном направлении идут два рычага ЕF. К этим рычагам шарнирно подвешены штанги FG, к которым в свою очередь прикреплены платиновый брус g и платиновая коробка іk. В первый вставлены свинцовые пластинки с залитыми в них стоячими платанами. Штанги FG, брус g и коробка іk составляют одну систему — «серьгу». Рабочий может рукой вращать раму FG вокруг шарнира F и двигать ее вверх и вниз вокруг Е.

Черт. 41

Пружина О приводит раму FG в первоначальное положение. По плите f ходит вперед и назад каретка с поперечной балкой J. В эту балку впаяны медные пластинки, между которыми помешаются качающиеся коромысла hh, доходящие до нижнего края платинового бруса и поддерживающие падающие платины. Балка J, помощью кронштейна m, поддерживает коньковую штангу n, по которой движется конек r. Этот конек состоит из железной обоймы r с двумя роликами. В середине обоймы находится выступ — кусок стали S (черт. 41). К обоим концам конька привязаны шнуры U, которые перекинуты через ролики О и желоб большого деревянного шкива Q. Через меньший желоб того же шкива проходят шнуры, подножками S и T.

Черт. 42

При опускании одной из подножек шкив Q повернется в одну или другую сторону, потянет за собой конек, который пойдет под коромыслами, приподымет их задние концы и опустит передние; при этом опустятся падающие платины, и произойдет кулирование.

Черт. 43

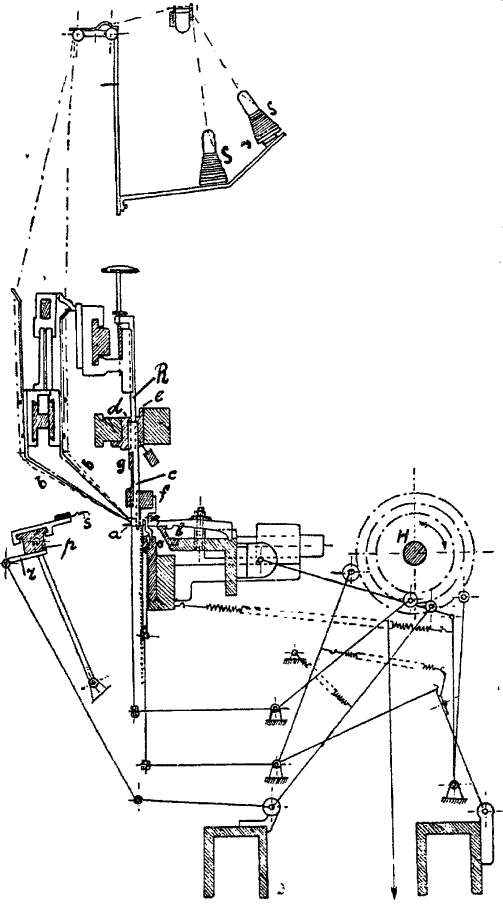

б) Механический кулирный станок с горизонтально передвигающейся игольницей — станок Пзджэта. На черт. 42 изображена схема станка. Иглы а расположены на горизонтально передвигающейся игольнице b, которая приводится в движение помощью рычагов от эксцентрика главного вала Н. Между иглами находятся кулирные платины с, передвигающиеся между направляющими шинами d и е и прессовой шиной f. Конек R при кулировании прижимает их вниз, и таким образом они своими носиками проходят между иглами и образуют незамкнутые петли. Брус g так установлен, что одним прижимом может произвести это действие. Для того, чтобы приподнять снова платины, достаточно приподнять брус g. Пресс f – гребенчатый пресс. Когда иглы отодвигаются назад, пресс опускается и прижимает кончики игл в их чаши. Под иглами проходит по всей длине брусок, который служит для того, чтобы иглы во время кулирования не прогибались очень сильно. Кроме кулирных платин, между иглами находятся и отбойные платины. Это — небольшие стальные пластинки n, укрепленные в гребне О. Движение гребня О с отбойными платанами происходит помощью эксцентриков главного вала Н. Перед иглами находится сбаночный аппарат. Это — проходящий по всей ширине машины брус р с укрепленными на нем пластинками r, в которых сидят деккера s. Для приведения в движение сбавочного аппарата и его частей служит или особый эксцентриковый вал, или эксцентрик, приводимый в движение главным валом.

Черт. 44

Процесс сбавки следующий. Сперва отодвигаются платины, чтобы дать место деккерам; сбавочный аппарат придвигается к иглам; особыми эксцентриками деккера укладываются на иглы таким образом, чтобы крючки тыклей вошли в чаши игл. Затем сбавочный аппарат и игольница отодвигаются назад, и отбойные платины насаживают старый товар на деккера, Деккера подымаются над иглами, отодвигаются и передвигаются направо или налево от средины товара, смотря по тому, нужна ли сбавка или прибавка. Проделав эту операцию, они снова ложатся на иглы, платины подходят под товар и задерживают его в то время, как игольница передвигается вперед. Платины счищают петли с деккеров и переносят их на иглы.

Черт. 45

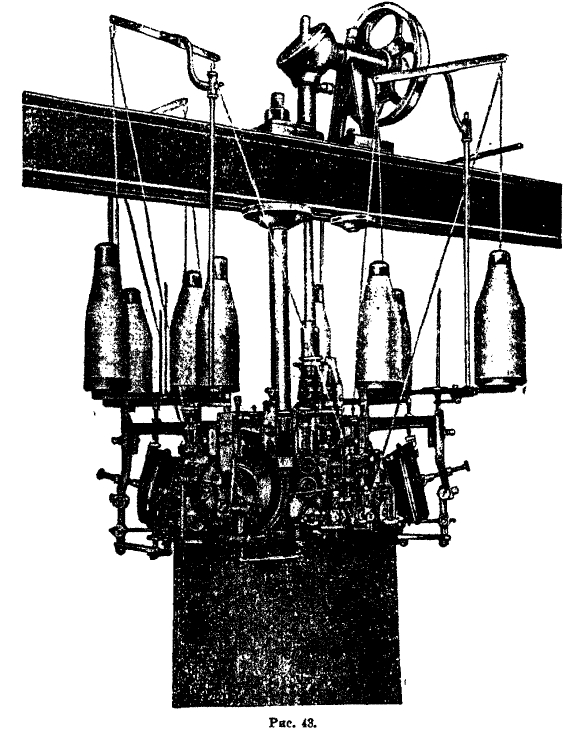

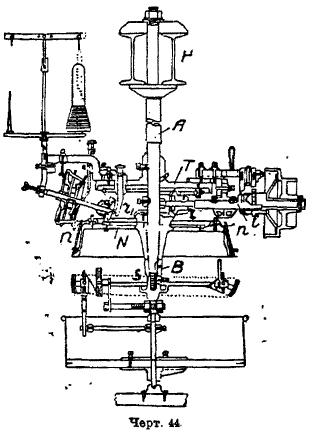

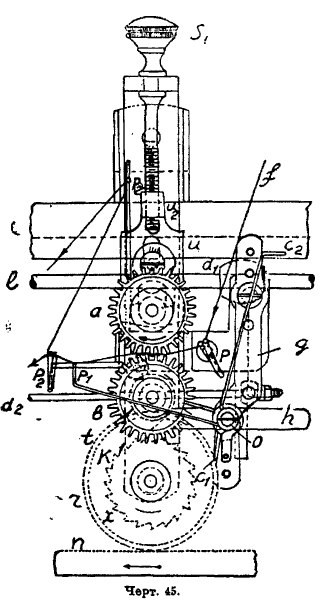

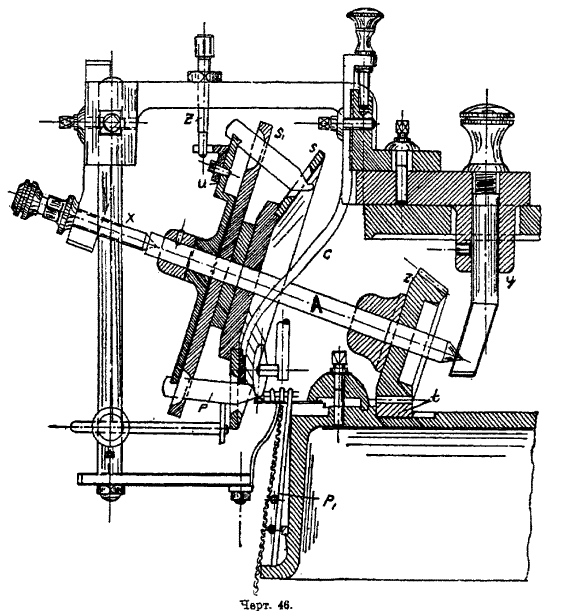

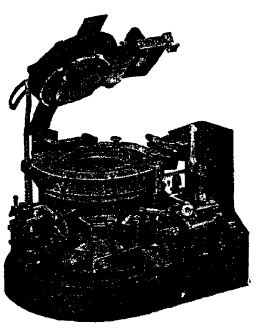

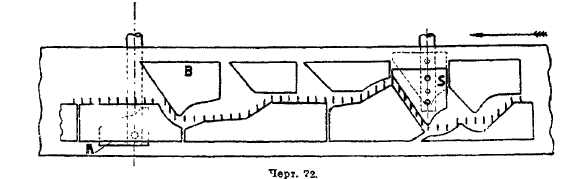

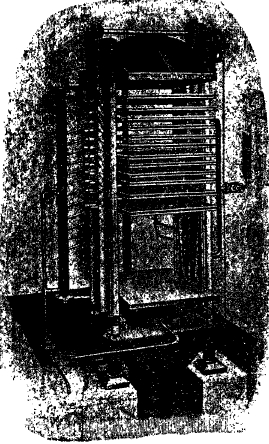

в) Круглый кулирный французский станок с мальезами (рис. 43, черт. 44). Машина подвешена к балке Н помощью оси А. Машина состоит из двух круглых дисков: нижнего N и верхнего Т. Нижний вращается на оси А, упираясь на муфту В, которая сидит на гайке s. Этот диск называется «игольным венчиком» (фонтура). По его окружности радиально и горизонтально во фрезированных впадинах расположены иглы n. Позади иголок, на игольном венчике, находится шестерня r1 зубья которой сцепляются с конической шестерней r, насаженной на главном валу і. Таким образом, трансмиссия, вращая главный вал і, приводит в движение и игольный венчик с иглами. Верхний диск Т неподвижен и поддерживает части машины, необходимые для вязки. Группа частей, участвующих в петлеобразовании, соединяется в так называемую «систему». В зависимости от диаметра, машина имеет от 2 до 16 систем, причем каждая из них получает пряжу со шпуль независимо от других систем и дает самостоятельный ряд петель. Таким образом, чем больше систем, тем больше и производительность машины. Подача пряжи к иглам производится нитеподавателем (черт. 45) и кулируется мальезой (черт. 46).

Черт. 46

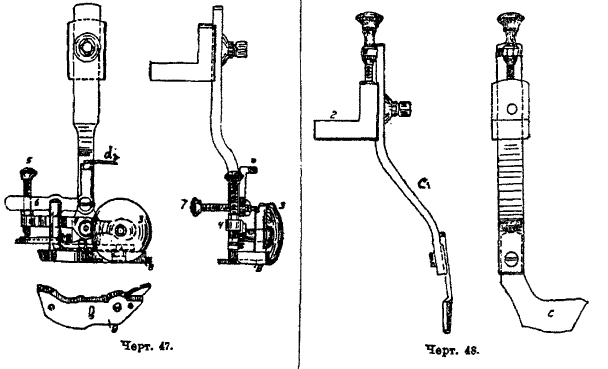

Платины мальезы при кулироваяии передвигают незамкнутые петли вперед под крючки игл, эти последние зажимаются «прессом» (черт. 47), отбойные платины р наносят старый товар на их запрессованные кончики и сбрасывают его на незамкнутые витки. Получается новый ряд петель. Петли старого товара, оказавшиеся не сброшенными, сбрасываются очистительным колесиком, помещенным за мальезой. Дальше иглы подходят к горизонтальным колесикам — «отталкивателям», которыми товар отодвигается обратно к фонтуре. Иглы подходят к следующей системе, которая подходит новую нить, и снова начинается процесс вязания. Готовый товар в виде рукава стягивается вниз особыми щетками или закаточным аппаратом. Аппарат для петлеобразования — «система» — состоит из следующих частей:

1. Нитеподаватель.

2. Мальеэа (решетка).

3. Пресс.

4. Отбойник и отбойные платины.

5. Очистительные колесики.

6. Отталкиватель.

Черт. 47. 48.

Нитеподаватель (черт. 45) имеет большое значение для получения равномерного, чистого товара. Его назначение доставлять кулирующим платинам р (черт. 46) столько пряжи, сколько необходимо для получения петель определенной длины. Для регулирования этой подачи служат две шестерни a и b, причем шестерня а (верхняя) может приближаться и удаляться от нижней помощью болта S1, который сидит в подвижных салазках u-u2. Шестерни приводятся во вращение двояким способом, в зависимости от системы машины: или непосредственно иглами n, или шестерней фонтуры и специальной передачей r, х, t. Пряжа f проходит через направляющий крючок р, через колеса а и b, через крючки р1 и р2 — к платинам. В зависимости от требуемой плотности товара шестерни а и b сближаются или, наоборот, разводятся.

Черт. 49

Необходимо отметить, что одновременно должно передвинуть и кулирный эксцентрик с (черт. 48). Передвижение его производится установочным болтом 1, причем болт эксцентрика С1 и болт S1 нитеподавателя для одной и той же цели необходимо вращать в разные стороны.

При обрыве нити машина останавливается автоматически действующим остановом, установленным между нитеподавателем а—b и мальезой. Останов состоит из проволочного крючка, который одним концом висит на пряже, а вторым свободно насажен на ось О. Установлен он таким образом, что, если пряжа f обрывается или смотана вся шпуля, крючок падает, часть его с1 приподымается, давит на тормозной рычаг h, который поворачивается вокруг О и отталкивает в сторону тормозное колесо К, вращающееся вместе с r. Падающий рычаг g, несущий остановочный прут d2 передвигается направо и одновременно тащат за собой остановочный штифт. Последний же при посредстве d1 подвешен на остановочном кольце l, которое вследствие этого также передвигается направо. Остановочный прут (черт. 47 и 51) разъединяет отбойный угольник d1d1 с болтом t от U, освобождает этим ударник В от пружины K, и машина останавливается.

Мальеза (решетка; черт. 46). Ось мальезы А установлена наклонно и радиально к игольному диску машины и укреплена своими концами в стойку у, с одной стороны, и в конец установочного болта х — с другой. На оси сидят: коническая шестерня z, сцепляющаяся с шестерней t игольного диска, два диска s и s1 крышка u. Шестерня и оба диска сидят наглухо, крышка же — вхолостую, причем, благодаря угольнику и болту r, она может стоять неподвижно. Диски s и s1 имеют радиальные прорезы, чрез которые проходят кулирующие платины р, задние концы платин имеют квадратную выемку, в которую входит кромка крышки и, удерживающая их от выпадения из мальезы. Платины вращаются вместе с дисками вокруг оси.

Во время вращения платины получают двоякое движение: вверх—вниз, и вперед-назад. Опускаясь, платина своим клювом схватывает нить для кулирования, поднимаясь — освобождает незамкнутую петлю.

Черт. 50

При движении платин назад (от центра машины) образовавшиеся витки перемещаются ими по иглам к крючкам последних. Движению платин вниз способствует эксцентрик С (черт, 48). Это — стальная; пластинка, укрепленная в верхней шайбе Т машины помощью части с1 и угольника 2. В зависимости от глубины кулирования эксцентрик можно поднять или опустить винтом 1. Движение платин вперед и назад производится направляющими эксцентриками крышки u. Платины р называются мальезными, кулирующими платинами, в отличие от платин р1, называемых отбойными (черт. 46). В зависимости от товара, который необходимо сработать, мальезные платины имеют различную форму.

Пресс (черт. 47) служит для зажатия кончиков игл. Это гладкое (или с вырезами, если товар рисунчатый) колесико 3, сидящее на оси на двухплечем рычаге 4. Рычаг винтом 5 можно приподнять или опустить, что дает возможность правильно установить пресс по отношению игл. На той же подставке находится отбойник В. По краю его, при движении машины, перемещаются верхние концы отбойных платин, нанося тем самым старый товар на запрессованные крючки игл и сбрасывая его на незамкнутые петли. При обрыве нити, как уже было сказано выше, происходит, при посредстве крючка d2 и рычага 6, разъединение винта 7 с упором. Отбойная пластинка (эксцентрик) при этом оттягивается пружиной назад, благодаря чему старый товар не может быть сброшен с игл на новую петлю и вообще не будет происходить вязки.

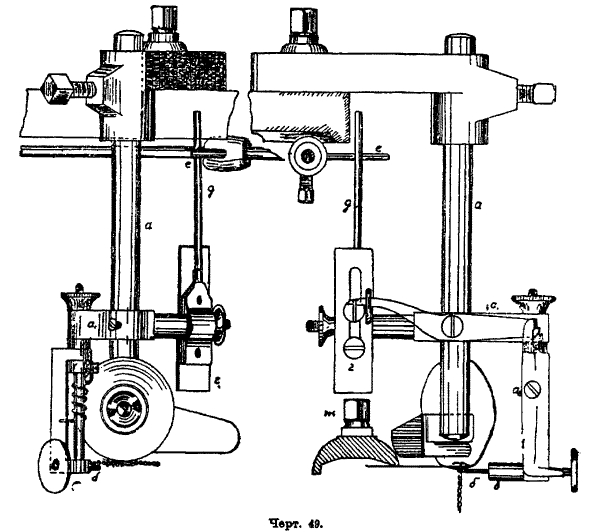

Кроме указанных главных частей, на машине находится еще и ряд вспомогательных приспособлений: очистительное колесико, отталкиватели товара, остановы из-за дыр в товаре или из-за поломки игл и т. д. (черт. 49). Очистительное колесико и останов для дыр прикреплены к верхней шайбе машины на специальных колонках. Останов устанавливается так, чтобы штифт 6 пружинил в буксе а и чтобы падающая пластинка r была в то же время перпендикулярна к болту игольной покрышки ж. При дыре в товаре штифт 6 входит в нее, и рычаги а1 и а2 опускают пластинку r. При падении пластинка r упирается в игольную покрышку ж и тормозит, помощью стержнями штифта r, остановочное кольцо станка.

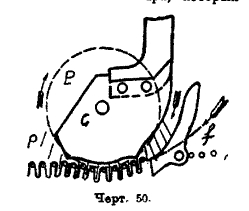

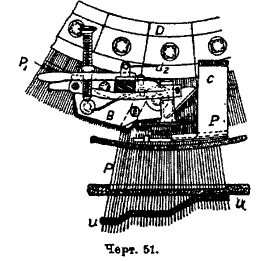

В зависимости от товара, который желают связать, устанавливают на машине: начесный аппарат, полосаточный аппарат, аппарат для производства ажурного товара, платтировочного, плюша и т. д. Черт. 50 и 51 показывают взаимное положение частей. На черт. 50 Р — прессовое колесико; С — эксцентрик, расположенный впереди пресса за мальезой; р — платины; n — иглы и f — нить. На черт. 51 D — плитки, прикрепляющие иглы; р — платины мальезные; p1 — платины отбойные; P — пресс; с — эксцентрик: В — отбойник; uu — крышка мальезы и т. д.

Круглые трикотажные мальезные машины строят от 6 французских дюймов диаметра до 90” с числом мальез от 2 до 16. По классам: от 6 гроб — 13 иголок на 100 мм в окружности, до 48 фейн — 130 иголок на 100 мм. Скорость кулирования в секунду

S = πDn/60

Так для машины в 17”Ф при 30 оборотах в минуту

S = π.17x27,78x30/60 = 740 мм.

В зависимости от товара и класса машин скорость кулирования принимают от 550 до 800 мм в секунду. Отсюда, имея машину определенного диаметра, находят количество оборотов ее. Расход энергии — от 1/30 до 1/20 HP на одну мальезу. Одна работница обслуживает до 24 мальез. Производительность машины вычисляется по довольно сложной формуле, для практических же целей ограничиваются иногда более простой, хотя и весьма приближенной формулой. Пример. Станок 17 фр. дюйм. Диаметр = 472 мм. Окружность 1 482 мм. Для образования ряда петель требуется длина нити 4 225 мм (согласно практике; т. е. примерно в 2,9 раза больше длины окружности). Число оборотов диска в минуту 30, т. е. в 1 час одна мальеза потребует нити: 30·60·4225 = 7 605 000 мм. Предположим, что работала пряжа №40 в два конца; тогда общая длина пряжи, потребленной машиной в 1 час, 15 210 000 мм. Длина нити в одном фунте № 40 = 840 ярд Х 36 дюйм Х 25,4 мм Х 40 = 30 723 840 мм. Отсюда производительность одной мальезы в 1 час = 15 210 000/30 723 840 = 0,495 ф. Коэффициент полезного действия = 88%.

Черт. 51

8. Процесс производства. Производство трикотажа состоит из целого ряда стадий.

Выворотка. Трикотаж вяжется левой стороной наружу, и его необходимо вывернуть на правую сторону. Для выворотки трикотажа (он вяжется чулком) служат специальные выворотные машины: механические и ручные, горизонтальные и вертикальные. Вертикальная механическая выворотка делает около 100 оборотов в мин., расход энергии 1,5 HP, производительность ее около 50 кусков трикотажа в час, по 16 кг каждый. Горизонтальная механическая машина делает 80 оборотов в минуту, расход энергии 2НР, длина машины от 3,5—5,5 метров и производительность ее около 20 кусков в час.

После выворотки трикотажное полотно поступает на просмотр и штопку. Штопка производится вручную. При просмотре полотна все дефекты на нем отмечаются, так что штопальщицы быстро их по этим отметкам обнаруживают, благодаря чему их производительность значительно повышается. После исправления дефектов полотно поступает, в зависимости от материала или назначения, в мочку, стирку, валку, окраску, ворсовку, отбелку и отделку. Мочка — простое размягчение товара в чистой холодной или чуть теплой воде для уплотнения петель. Стирка производится замачиванием и выжиманием в теплой мыльной воде в специальных машинах, состоящих из вращающегося со скоростью 30—40 оборотов в мин. барабана. Валка производится только над шерстяным трикотажным полотном и дает уплотнение ткани с образованием на поверхности ее густой и плотной войлокоподобной покрышки. Для валки употребляют валяльные цилиндрические и кулачные машины. После стирки, валки, окраски и т. д. полотно отжимается на машинах, называемых центрифугами. Центрифуги применяются разного диаметра, от 800 мм до 1 500 мм. Количество оборотов их от 600 до 1 000 в минуту. Расход энергии — 7НР. Емкость от 50 до 100 кг. После отжимки происходит сушка в особых сушильных машинах при температуре до 70°С. Машины строятся до 22 м длины, расход энергии — 15 HP. Расход пара на испарение 1 кг воды — около 1,5 кг. Рабочее давление от 2—5 атмосфер. Высушенный товар пробраковывают и пропускают через особые ширительные рамки на накатную машину. Задача ширительной рамы — дать определенную ширину полотну, так как трикотажное полотно вследствие своей эластичности имеет свойство сжиматься (усадка) и расширяться. Накатная машина накатывает трикотаж в рулоны. Количество оборотов такой машины 90 в минуту, расход энергии ½ — 1 HP. На машине можно сразу пропускать два куска товара. Некоторые сорта трикотажа требуют еще особой отделки — декатировки, каковая производится на машине, называется каландр, и состоит в том, что до накатки в рулоны трикотаж проходит над паром, а затем — через два горячих валика (ср. III, 312). Окраска производится в барках или в специальных аппаратах. Крашение производят с обработкой или без обработки, а в зависимости от назначения товара и сернистыми красителями, особо прочными к стирке, свету и поту. Трикотаж начес подвергается операции ворсовки. Цель ее — расчесать, взрыхлить волокна ткани, образовать сплошной, однородный, пушистый покров. Ворсовальные машины употребляют 24-х валичные, каждый валик обтянут кардной лентой. Производительность ворсовальной машины за 7 часов — 400 кг. Расход энергии 5 HP.

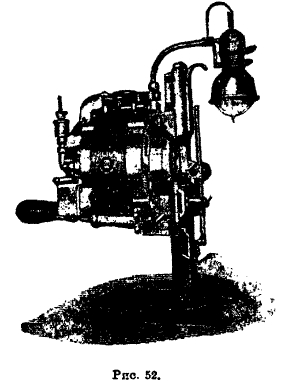

Черт. 52

8. Изготовление белья из трикотажа. Изготовленный выше описанным способом трикотаж должен пролежать некоторое время на складе. Здесь он несколько садится и принимает благодаря этому свою нормальную ширину. Без такой предварительной вылежки закроенное и сшитое из него изделие изменит свой размер. Трикотаж, предназначенный для кройки, раскладывают слоями на длинные столы, ширина которых, примерно, от 1,5 до 2,0 м и длина от 10,0 до 20,0 м (настилка трикотажа). Затем накладывают на верхний слой ткани специальные выкройки (патроны) из картона и обрисовывают их контур мелом.

Раскрой в больших производствах производится специальными закройными машинами. Последние изготовляются с отдельными моторами постоянного и переменного тока, с круглыми и прямыми ножами (рис. 52). После механической кройки специальные подкройщицы подкраивают и подравнивают изделия. Затем закроенные изделия поступают в шитье на швейные машины. Необходимо иметь ввиду, что трикотажное белье эластично. Поэтому швейные машины должны дать эластичный шов, в противном случае он будет лопаться, и изделия не будут достаточно крепкими. Вследствие этого для пошивки трикотажного белья необходимы специальные машины. Такие машины изготовляются фирмами: Union Special, Singer, Merrow, Wilcox & Gibbs и др.

Швы бывают одно-, дву- и многониточные. Однониточные швы — обметочный и цепной. Двуниточный — тамбурный и двойная строчка. Машины же бывают одноигольные, двуигольные и многоигольные. В зависимости от назначения они делают от 2 200 до 3 500 стежков в минуту. Некоторые машины снабжены обрезывательным аппаратом, который срезает кромки после сшивки. Особенно важное значение имеют машины Зингер класс 81—3, двух и трехниточные (Оверлок и Интерлок). Для того, чтобы получить крепкую и эластичную строчку, не нужно делать больших стежков: от пяти до восьми стежков на 1 сантиметр дают вполне эластичный шов. Верхнюю нитку берут 50/3 - 60/3 — нижнюю 36/3.

После шитья необходимо белье прессовать или гладить. После всех этих операций готовые изделия поступают на окончательную разбраковку. Здесь совершенно чистый товар отделяется от товара с дефектами, проверяется и устанавливается правильный размер его. Этот размер штемпелюется на изделиях. Наконец, последние обандероливаются, укладываются в коробки: они готовы к продаже.

II. ЧУЛОЧНОЕ ПРОИЗВОДСТВО.

1. К чулочному производству относится изготовление дамских и мужских чулок, носков, детских чулок и носочков, а также гамаш, гетр и проч. Для изготовления этого товара применяются машины круглые и плоские. Те и другие могут быть ручные и автоматы.

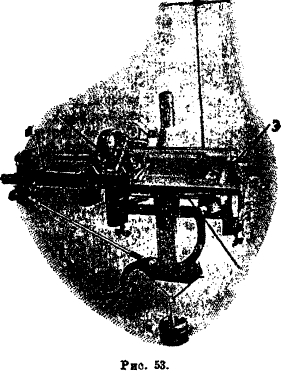

Рис. 53

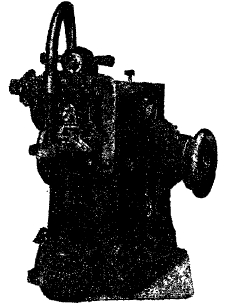

а) Плоские ручные машины (рис. 53). Для изготовления чулок этот тип машин в настоящее время сохранился только в кустарной промышленности. Обычно эти машины приводятся в движение рукой, хотя их можно в некоторых случаях приспособить и на механический привод.

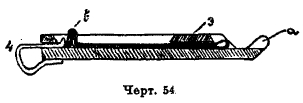

Рис. 54

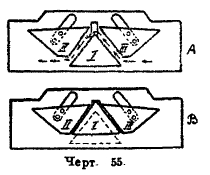

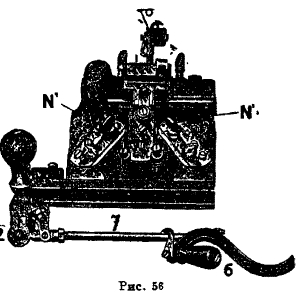

На станине установлены одна против другой две наклонные плоскости; каждая из них образует с горизонтом угол в 40—45° и имеет выфрезированные по всей их длине*) канавки (5) (рис. 53, черт. 54). Это — игольные ложа. Промежутки между канавками называются «штегами», или «мостиками». Канавки служат направляющими для язычковых игл, имеющих движение вверх и обратно. Верхний край (а, черт. 54) каждого игольного ложа представляет собой гребень, назначение которого служить опорой для нити в процессе петлеобразования. Зубцы этого гребня являются в данном случае отбойными платинами. Чтобы игла не выпадала, у верхнего конца их врезана в игольное ложе ласточкиным хвостом поперечная шина (3). При необходимости сменить иглы, эта шина легко выдвигается. Для поддерживания игл в их нижнем рабочем положении служат пружины (4) (рис. 53, черт. 54), для каждой иглы отдельная. Сдвигая пружину вниз, опускают и иглу; тем самым можно последнюю и совсем вывести из работы. Для приведения игл в движение служат замки. В основном каждый замок состоит из трех частей средней части 1 и двух боковых частей II и III (черт. 55). Это — стальные пластинки, которые подтянуты при помощи штифтов к так называемому седлу, или саням (I) (рис. 53, рис. 56). Полозок (8) седла через палец (2) и штангу (7) соединен с рукояткой машины (6). Производя этой рукояткой качательные движения вправо и влево, мы тем самым будем передвигать по игольному ложу вправо и влево седло с замками. Нижние концы игл загнуты под прямым углом к их стержню и образуют пятки игл, выступающие из поперечных прорезей игольного ложа (b, черт. 54). Если пластины, составляющие замок, стоят так, как это показано на черт. 55—A, т. е. так, что между I, II, и I, III образуются пазы, то замок I при движении вправо или влево наталкивается на пятки игл и заставляет последние обтекать образовавшийся канал. Игла движется вверх и вниз. Достигнув верхнего своего положения, игла захватывает нить и тянет ее затем вниз, образовывая петли. При расположении замков по черт. 55 — В пазы закрыты, и весь ряд игл останется в покое.

*) Шириной машины называется то направление ее, по которому расположены игольные канавки; направление по канавке называется длиной машины.

Рис. 55

Замки переставляются при помощи упомянутых штифтов передвижением последних в прорезях седла (рис. 56 — N’ и N’; при помощи же рычажков С’ и С’ могут быть втоплены в тело седла замки М’ и М’; иглы при этом при движении седла останутся в покое = треугольнику I на черт. 55).

Рис. 56

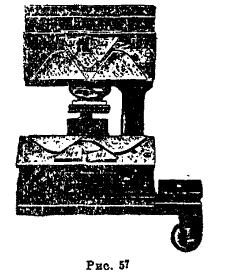

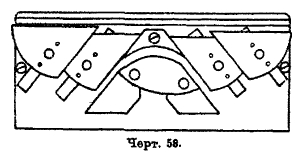

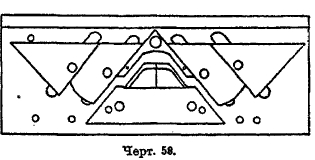

Некоторые наиболее распространенные типы замков приведены на рис. 57 — трубчатый замок; на черт. 58 — ластичный, и на черт. 59 — фантовый.

Рис. 57

Рис. 58

Рис. 59

Комбинируя установку замков, представляется возможность придавать товару различную плотность и производить различную вязку; гладкую, резинчатую, фанговую и проч. Можно, наконец, вязать ткань плоской и в виде трубки, а вводя в работу различное количество игл получать ее шире и уже. Дамские чулки, сработанные на этих машинах, являются, безусловно, лучшими по качеству: они нигде не имеют швов и в то же время суживаются там, где это требуется формой ноги.

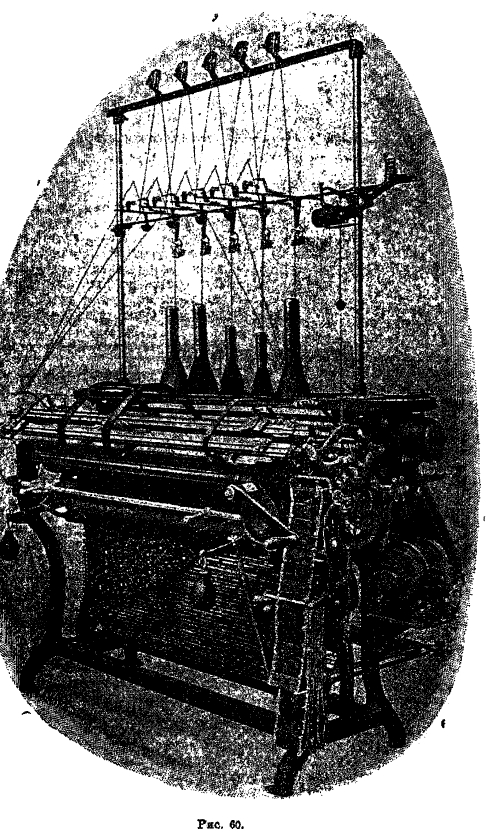

Рис. 60

Плоские машины изготовляются разных ширин в зависимости от их назначения, например: шириной 8 см для пальцев на перчатках, 29—32 см — для перчаток и разных чулочных изделий, 60—70 см и выше для жилетов, кофточек, джемперов, свитеров и т. д. Строятся эти машины и с жаккардовым устройством и многозамочные. На них (рис. 60) изготовляются прекрасные ткани самых разнообразных рисунков. Недостатком рассмотренных машин является их малая производительность, а именно дамских чулок на машинах:

12 класса — 1 пара в час

14 « — 0,85 « «

носков мужских на машинах:

12 класса —1,25 пар в час

14 « —1,10 « «

Но еще хуже то, что каждая машина должна обслуживаться отдельной работницей.

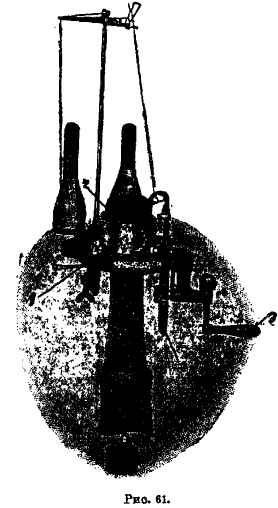

Рис. 61

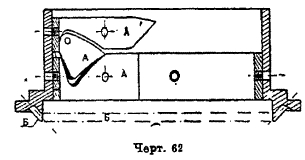

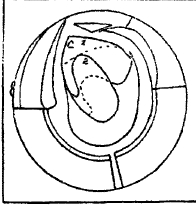

б) При работе на плоской машине седло с замками, двигаясь туда и обратно, должно на короткий момент останавливаться, меняя направление своего движения. Как бы коротки ни были эти мгновения, но все же здесь мы имеем некоторые потери во времени. Самое движение седла также ограничено весьма небольшими скоростями. Естественно, должка была возникнуть мысль свернуть плоское игольное ложе в цилиндр, а седлу с замками придать форму кольца, обхватывающего этот цилиндр. Получилась круглая ручная машина (рис. 61). Кольцо с замками — мантель (1) — приводится в движение при помощи конической зубчатой передачи. Одно колесо (2) наглухо закреплено на одном валике с ручкой (3), другое составляет одно целое с мантелем (1). Черт. 62 представляет собой разрез мантеля машины «Полтавка»: А — замки; Б — зубчатое колесо. Цилиндр с иглами (4) устанавливается неподвижно. При вращении рукоятки 3 вращается колесо 2, колесо Б мантеля и самый мантель с замками. Иглы, скользя пятками по каналам замков (черт. 63), то поднимаются, то опускаются, захватывая нить и провязывая петли. Машины эти строятся с диаметром цилиндра от 2 дюймов и до 6, для гладкой и для резинчатой вязки.

Рис. 62

Для резинчатой вязки устанавливается дополнительно головка со второй системой игл (коротких), расположенных перпендикулярно к цилиндровым иглам.

Круглые ручные машины применяются исключительно только среди кустарей и притом главным образом для изготовления дамских чулок. Но работают из них и ткань. Эта последняя изготовляется трубкой, разрезается вдоль по петле, и из полученного куска выкраиваются и шьются фуфайки трусики, свитеры, детские костюмчики и проч.

Рис. 63

Производительность этих машин значительно выше плоских; так, например, дамский чулок можно изготовить на машине

12 кл. —3,0 пары в час

14 « - 2,75 «

22 « —1,0 «

Самый большой недостаток их — обслуживание каждой машины отдельной работницей. Дело в том, что при вязке пятки и мыска чулок необходимо, чтобы в работе участвовала только половина всего количества игл цилиндра. Мантель с замками при этом производит качательное движение вправо и влево.

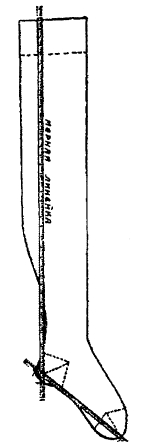

Рис. 64

в) Разрежем пятку с двух сторон по пяточным швам и развернем ее вместе с чулком на плоскость. Получим вид, показанный на черт. 64. Такая ее форма обусловлена необходимостью дать следу при вязке на машине направление перпендикулярное паголенку чулка (подобно строению ноги человека). Из чертежа видно, что при работе пятки приходится от линии de до ab количество игл с обеих сторон последовательно уменьшать, а от линии аb до fc в том же порядке прибавлять их. Эта операция и предварительное выключение половины игл в рассмотренных выше плоской и круглой машинах производится вручную и требует большого внимания и сноровки. Всякая ошибка вызывает порчу чулка. Естественно, работница не может при этом обслуживать несколько машин одновременно. Другое дело, когда чулочные автоматы производят выключение и включение половинного количества игл, сбавку и прибавку их механически. В этом случае при изготовлении, например, дамских чулок одна работница при хорошей пряже может обслужить 16—20 машин.

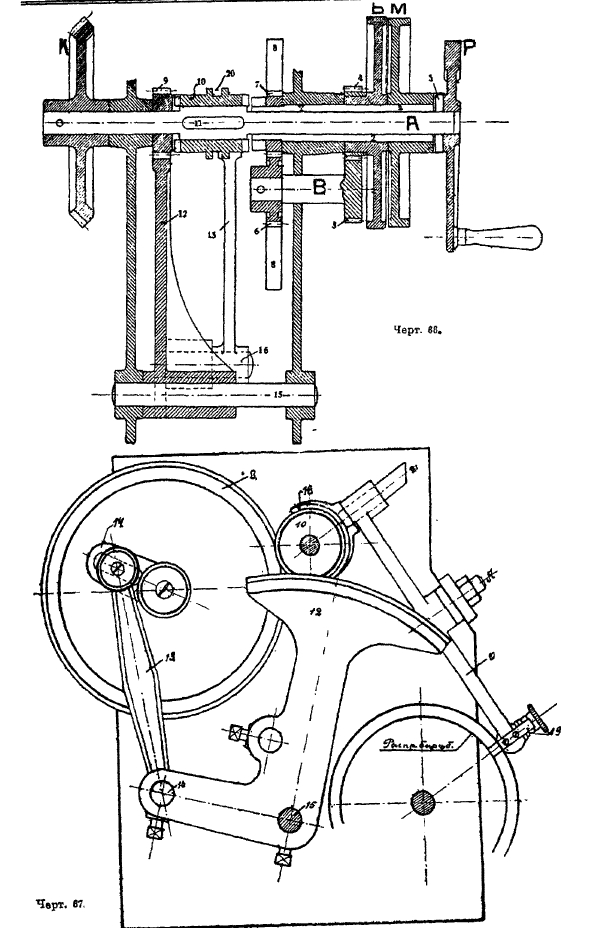

Кругло-чулочный автомат «Корона» фирмы Шуберт и Зальцер снабжен язычковыми иглами и вращающимся цилиндром.

Мантель с замками неподвижен и охватывает цилиндр кольцом.

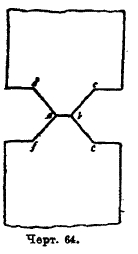

Иглы двух типов: половина игл с длинными пятками и половина с короткими. При вращении цилиндра пятки игл скользят по замковым каналам, образуя петли. В момент переключения работы машины на пятку автоматически поднимается кверху особый замочек 1. Он состоит (черт. 65 и рис. 69) из двух крыльев — верхнего а и нижнего b. Верхнее крыло а отстоит от цилиндра на 1,5 мм, нижнее же настолько, что короткие пятки игл не достигают его. Вследствие этого при подъеме замочка длинные пятки игл будут скользить по его наклонной плоскости, и иглы поднимутся настолько высоко, что окажутся выведенными из работы. Иглы же с короткими пятками окажутся вне его воздействия и будут вязать пятку. Сбавка их при вязке пятки тоже производится автоматически замками 2 и прибавка замком 3 (черт. 65). Одновременно с переходом машины на круговую вязку замочек l опускается вниз и переводит выключенные иглы в рабочее положение. Будучи внизу, он не препятствует их круговому движению. На черт. 65 показан замок l в поднятом положении: иглы с длинными пятками (m) поднимаются, с короткими же (n) остаются в рабочем положении.

Черт. 65

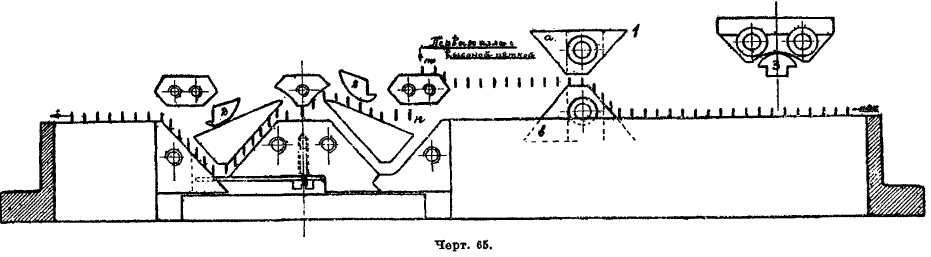

Для передачи соответствующих движений цилиндру (вращательного или колебательного) служит передаточный механизм (черт 66 и 67). На валике А свободно одета, втулка 2. На втулке сидят два шкива: Б и М. Шкив М соединен со втулкой 2 помощью специального зуба 3 на рукоятке Р. Шкив Б сидит свободно. На этот последний шкив наглухо насажена шестерня 4. На другом конце валика А наглухо насажено коническое зубчатое колесо К, сцепляющееся с таким же колесом, соединенным с цилиндром. Следовательно, при вращении колеса К приводится в движение и цилиндр, притом он воспроизводит те движения, которые имеет валик А: валик вращается вкруговую, вращается так и цилиндр; валик вращается попеременно по часовой стрелке и против нее, такое же движение вправо и влево имеет и цилиндр.

Рис. 66. Рис. 67

Дальше имеем следующее: под валиком А находится валик В с двумя наглухо насаженными на него шестеренками 5 и 6. Шестерня 5 сцепляется с зубчаткой 4, шестерня 6 — с шестерней 7. Последняя наглухо сидит на втулке 2. На валике А сидит на шпонке муфта 10, которая может свободно передвигаться только вдоль по валику вправо и влево, а при вращении его принудительно вращается вместе с ним. Когда приводной ремень находится на шкиве Б, муфта 10 в это время бывает сцеплена с шестерней 7. Вращение передается следующим порядком:

шкив Б -> шестерня 4 -> шестерня 5 -> валик В -> шестерня 6 -> шестерня 7 -> муфта 10 -> валик А -> коническое колесо К -> цилиндр. Последний в данном случае имеет вращательное движение — вязка паголенка и следа.

Рис. 68

При работе пятки вводятся в работу дополнительные передачи: зубчатое колесо 8, свободно сидящее на особом болте в коробке, и зубчатый сектор 12, свободно сидящий на оси 15. Этот сектор соединен с колесом 8 при посредстве кривошипа 14 и шатуна 13 (черт. 67). Ремень на шкиву М. Муфта 10 сцеплена с шестерней 9. Передача следующая: шкив М -> втулка 2 -> шестерня 7 зубчатое колесо 8 -> шатун 13 -> зубчатый сектор 12 -> шестерня 9 -> муфта 10 -> валик А -> коническое колесо К -> цилиндр. Но зубчатый сектор делает качательные движения взад и вперед; следовательно, шестерня 9 имеет вращение то по часовой стрелке, то против. Такое же движение будет иметь и муфта 10 и валик А, колесо К и цилиндр, т. е. именно то, что нужно при вязке пятки. Переключение муфты производится при помощи рычага и с точкой вращения в N.

Рис. 69

На одном конце рычаг имеет хомут 18, обхватывающий муфту между приливами 20 (черт. 66 и 67), другим же концом он скользит по распределительному барабану. В определенные моменты особыми накладками, имеющимися на барабане, этот рычаг перемещается то вправо, то влево и соответственно переводит муфту. К верхнему концу болта 21 прикрепляется конец той тяги, которая служит для подъема и опускания замочка, выключающего половину игл при работе пятки. При движении отводки О влево или вправо тяга, имеющая на втором своем конце шарнирное соединение с этим замком, поднимает или опускает его. Для регулирования длины чулка, размера следа, плотности вязки и для управления последовательностью всех операций служит цепь с кнопками на звеньях ее и барабан с накладками на нем. При помощи этих кнопок и накладок приводится в движение целая система рычагов, которые и регулируют работу машины. Изменяя же количество звеньев в цепи, изменяют размеры самого изделия. Роль работницы при изготовлении, например, дамских чулок сводится к роли наблюдательницы за работой машины: сменить поломанную иглу, переменить шпулю, связать оборвавшиеся концы нитей и позвать мастера, если товар идет браком.

Потребная мощность на круглом ходу = 0,10 л. с. Производительность: дамских чулок 4—5 пар в час, мужских носков около 7,5 пар в час.

Родственны с этой машиной — машина «Идеал» фирмы Гильшер, Хемниц (рис. 68 и 69); «Бартония» Барта, Хемниц; «Максим» Стиббе и др. Резко по своей конструкции отличается машина «Стандарт» Шуберт-Зальцера. Здесь цилиндр неподвижен, а вращается вокруг него мантель с замками.

На всех этих машинах можно изготовлять дамские чулки, носки и детские чулки. Общепринятые размеры изделий:

Дамские чулки: 8; 8 ½; 9; 9 ½; 10.

Мужские носки: 10; 10 ½; 11; 11 ½; 12.

Детские чулки и носочки: 1; 2; 3; 4; 5; 6; 7; 8; 9; 10.

Иногда готовят и нулевой размер. Для дамских чулок и мужских носков размер выражает длину следа в дюймах. Например, размер 10 ½ значит — след длиной в 10 ½ дюймов.

Для детских же чулок имеем:

Обозначение размера:

1, 2, 3, 4, 5, 6, 7, 8, 9, 10

Длина следа в дюймах:

5, 5 ½, 6, 6 ½, 7, 7 ½, 8, 8 ½, 9, 9 ½

Рис. 70

Длиной чулка называют размер от верхней кромки борта до нижней линии пятки (закругление). Длина дамских чулок 27—30 дюймов (этот размер находится в некоторой зависимости от моды); в том числе высота борта — для средних сортов 5—6 см; для высоких сортов 8-9 см. Длина мужских носков 32 см, в том числе длина резинки: для средних сортов 12 см, для высоких сортов 18 см.

Длина детских чулок:

Размер: 1 2 3 4 5 6 7 8 9 10

Длина в см. 32 36 40 48 56 60 64 68 70 72

Способ обмера чулочных изделий на различных фабриках различен. Один из способов, который мог бы быть рекомендован, следующий: обмер следа производить по прямой линии — от мыска носка, через последнюю петлю пяточного шва, до точки пересечения с очертанием, пятки; длину чулка (или носка) определять по прямой линии, параллельной образующей чулка и идущей от верхней кромки борта, через последнюю петлю пяточного шва, до точки пересечения с очертанием пятки (черт. 70).

г) Ластичная машина-автомат. Рассмотренные выше чулочные станки изготовляют гладкую ткань. На них можно целиком сработать только дамские чулки. Мужские же и детские носки кончаются ластиком (резинка), а у детских чулок весь паголенок резинчатой вязки. Для этих изделий требуется ввести в работу еще дополнительную машину — ластичную. В отличие от этой последней, первые называются следовыми.

Черт. 71

Ластичная машина, как уже об этом говорилось, имеет две системы игл, взаимно перпендикулярных друг к другу. Подача пряжи бывает ординарная или двойная, и соответственно машины называются односистемными и двухсистемными.