Трубы

Трубы, пустотелые стержни, внутри которых протекает жидкость или газ с некоторым давлением; часто совокупность труб образует трубопровод, или сеть труб (паропроводную, водопроводную, канализационную), разводящую жидкость (или пар) из одного места во многие или собирающую ее из многих мест в одно. Диаметры труб в сети и их направления меняются согласно условиям местности и расхода жидкости (см. водоснабжение и водопроводы, Х, 575/78; гидротехнические сооружения, XIV, 519/20. прил. 2/7,18/19, 21/33; XXX, 164'/65'; удаление сточных вод. ХLII, 641/711; центральное и местное отопление, XLV. ч. 3, 335', 344'/47' сл.). трубы почти всегда получают круглое поперечное сечение, чтобы стенки их испытывали только растяжение и выходили, поэтому, возможно тоньше, а трубы — легче и дешевле. Будет ли трубопровод прямым или искривленным, его, при значительной длине, нельзя сделать цельным, а приходится составлять из отдельных частей такой длины, чтобы их было еще удобно изготовлять, перевозить и укладывать на место. Все такие отдельные части надо при сборке скрепить между собой так, чтобы они работали как одна цельная длинная труба, т. е. чтобы трубопровод был прочен и герметичен, или непроницаем для жидкости в местах соединения. Если эти последние будут течь, то часть жидкости (иногда ценной) будет теряться понапрасну, а если содержимое труб опасно (пар) или ядовито (светильный газ, генераторный газ, едкие жидкости), то могут пострадать люди (постоянные смерти в заграничных городах от просачивания светильного газа и т. п.). Ввиду этого конструирование труб и их соединений, их изготовление и сборка требуют величайшего внимания и тщательности, и число изобретенных соединений труб очень велико, так как приходится при их устройстве удовлетворять еще и другим важным требованиям (свобода расширения при изменениях температуры, быстрота сборки и разборки, подвижность по разным направлениям и пр.).

В практике наибольшее распространение имеют трубы металлические, чаще всего — чугунные и железные, реже — из красной меди, латуни, свинца и т. п.

Чугунные трубы готовятся отливкой (лучше в вертикальном положении, см. XXVII, 254'), и необходимые для устройства соединений части отливаются с трубами за одно целое, что очень удешевляет изготовление. Но вследствие хрупкости чугуна трубы из него употребляются преимущественно лишь для водопроводов и газопроводов. Для паропроводов они опасны и не рекомендуются, а в некоторых странах даже запрещаются законом (начиная с известного предельного давления и диаметра). Ввиду ненадежности чугуна строгая приемка труб является чрезвычайно важной (русские требования V Водопроводного съезда слишком мягки по сравнению с американскими; см. А. Сидоров, «Трубы и их соединения»).

Железные (стальные) трубы при больших диаметрах и небольших давлениях жидкости склепываются или свариваются из согнутых листов. трубы же небольших диаметров (примерно до 300 мм) делаются цельнотянутыми, из цельной раскаленной болванки, при помощи особых процессов, составляющих до сих пор весьма ревниво оберегаемый секрет немногих заводов. Наиболее оригинальным является процесс Маннесмана. При выгибе листов для склепки или сварки и при вытягивания железных труб из болванки является невозможным выделать на них фланцы или раструбы, которые должны быть всегда толще самих труб, и поэтому фланцы и раструбы изготовляются отдельно (или тоже из железа, или же из другого материала) и скрепляются с трубами посредством приклепывания, навертывания на резьбе, раскатки или развальцовка, сваривания и т. д.

К медным трубам относится почти все сказанное о железных трубах, только вместо приваривания фланцы здесь припаиваются. Прежде паропроводы делались из красной меди; теперь же паропроводы высокого давления делают железными, из меди же делают небольшие трубочки, которые приходится много искривлять (для смазки, питания котлов и т. п.). При высокой температуре (300°С и выше) медь и бронза теряют большую часть своей крепости и потому не годятся для перегретого пара и т. д.

Свинцовые трубы употребляются при небольших давлениях и диаметрах там, где приходится много изгибать трубы, именно для проводки воды, газа и сжатого воздуха в зданиях. Сопротивление их разрыву очень мало.

Гончарные трубы из обожженной глины употребляются преимущественно для отвода сточных вод (канализация городов и т. п.). Прочность их мала, но зато они дешевы.

Цементные, бетонные и железобетонные трубы употребляются для проведения воды, последние — даже при довольно значительных давлениях и большом диаметре.

Деревянные трубы пользуются огромным распространением в Америке, в Европе же почти неизвестны. Для нас они были бы чрезвычайно уместны. По сути дела такая труба есть длинная кадушка, составленная из клепок, стянутых обручами, имеющими специальные башмаки для стягивания концов их помощью винтовой нарезки. По длине соединений нет, а при сборке труб на месте в две стыкающихся по длине клепки туго забиваются тонкие пластинки твердого дерева или железа. Такие трубы дешевы, могут изготовляться и собираться в глухих лесах и степях, куда нельзя везти большие, тяжелые металлические трубы. Диаметр деревянных труб бывает до 2 м, а давление может доходить до 4 атмосфер.

Гибкие трубы (рукава) бывают тканые, резиновые и металлические. Тканые рукава легко обмерзают и непрочны; они служат для подачи, воды при пожарах, поливках и т. п. Резиновые рукава, иногда усиленные ткаными прослойками или проволокшей спиралью, служат для проводки холодной и горячей воды, сжатого воздуха (в железнодорожных тормозах) и даже пара. Небольшого диаметра резиновые специальные рукава выдерживают давление свыше 100 атмосфер. Металлические гибкие трубы готовятся из металлической полоски специального профиля, завитой в длинную спираль, причем по всей длине в месте прикосновения завитков спирали вводится (на специальных станках) тонкая лента — прокладка из асбеста, резины и т. п. Рукава эти выдерживают значительные давления, и применение их в настоящее время весьма разнообразно. Материалом для лент бывает сталь, бронза, красная медь, латунь — смотря по назначению.

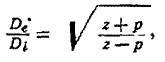

Все трубы рассчитываются на разрыв внутренним давлением. При давлении не свыше 40 атм. расчет ведут по формуле Мариотта:

![]()

где δ есть толщина стенки трубы, Di — ее внутренний диаметр, р — давление в трубе на единицу площади, z — допускаемое напряжение на разрыв (все — для одинаковых мер, но каких — все равно); с — практическая прибавка на ржавление, неодинаковость толщины стенки и т. п. Для труб не цельных, а сваренных, спаянных, склепанных и пр. надо еще принять в расчет ослабление в месте соединении по длине. При больших давлениях следует пользоваться формулой Ламе:

где Di, z и р имеют те же значения, а De есть наружный диаметр трубы.

Фиг. 1.

В тех случаях, когда давление снаружи трубы может по временам становиться больше, чем внутри ее, или когда оно все время больше, следует рассчитать трубу и на этот случай, чтобы ее не сплющило (водопроводные и газовые трубы, зарытые глубоко в землю; трубы для разреженного воздуха и пр.); иногда это даст большую толщину стенки, нежели расчет на разрыв.

Фиг. 2.

Что касается соединений труб, то их прочность достигается надлежащими размерами частей, в зависимости от диаметра трубы и давления в ней; герметичность же соединения достигается сильным нажатием частей соединения, вызываемым затягиванием болтов, муфт с резьбой и пр., или же посредством расчеканки свинца в раструбах, замазки и т. п. Для того, чтобы жидкости труднее было проходить через квота соединения, на поверхности металлических частей кладут более мягкие прокладки (резину, кожу, картон, плетенки и шнуры, свинец и т. п.)

Фиг. 3.

Все соединения сводятся к трем главным типам: 1) соединения раструбами, 2) соединения на фланцах, 3) соединения муфтами на резьбе.

На фиг. 1 показан пример соединения раструбом двух чугунных труб. Задний конец одной трубы вставляется в расширение, или раструб, другой; вокруг него в раструб набивается пропитанная жиром набивка (пакля, щипаная веревка и т. п.), и у конца раструба заливается свинец или вводится замазка; свинец потом расчеканивают (уплотняют ударами тупой стамески). От этих ударов раструб может расколоться, и потому конец его, вокруг свинца, делают очень толстым.

Раструбные соединения дешевы, просты, дают трубам некоторую подвижность одной относительно другой, и поэтому их употребляют везде, где только возможно (для водопроводов, газопроводов и т. д.).

Но такое соединение не выдерживает больших вырывающих сил, появляющихся вдоль труб, если трубопровод загибается. Поэтому, при больших давлениях в трубах, при паропроводах и других серьезных случаях, раструбы не употребляют, а соединяют трубы фланцами (см., например, XLV, ч. 3, 345’/46’).

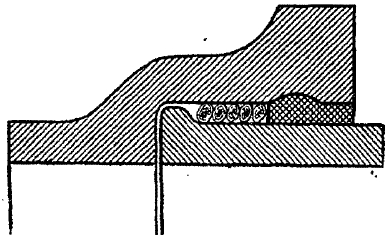

Фланцы, представляют из себя круглые (изредка овальные, квадратные и треугольные) толстые кольца, или прилитые к концам труб, или скрепленные с ними, в которых сделаны дыры для болтов, прижимающих один фланец к другому. Между фланцами кладется прокладка (фиг. 2). Болты располагаются по кругу, на расстояниях не более 180 мм друг от друга, чтобы между ними не пробиралась жидкость и рассчитываются на продольную разрывающую силу, равную давлению жидкости на площадь поперечного сечения труб, или же, вообще, на наибольшую свободную площадь в поперечном сечении трубопровода; болты при сборке труб предварительно сильно затягивают. Фланцы, скрепляются с трубами посредством приваривания, приклепывания, навинчивания на резьбе, развальцовки или раскатки (по образцу дымогарных трубок) и пр. Толщина круглого фланца должна быть в 1,5 раза больше, чем толщина стенки труб из того же материала, а у овального фланца — в 3 раза больше. Чтобы, при случайном ослаблении затяжки болта, могла трение прокладки о фланец уменьшится, слабую прокладку не разорвало и не «вышибло», причём пар или ядовитый газ вырвется наружу, при больших давлениях прокладку не кладут на плоскость фланца, а прячут ее от давления жидкости в углубления, чтобы давление до прокладки не доходило, а если и дойдет, то чтобы ее не разорвало и не вышибло.

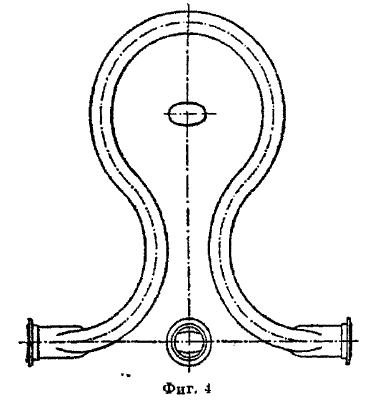

Фиг. 4.

Соединение фланцами — вполне жесткое, и если необходимо, чтобы трубы могли иметь возможность двигаться одна относительно другой (немного или же на значительную величину), то устраивают специальные, иногда довольно сложные, удобоподеижные соединения.

Соединения муфтами на резьбе применяются при небольших, преимущественно железных трубах и не очень высоких давлениях. На концах двух труб нарезывается мелкая «газовая» резьба и на эти сдвинутые вместе концы навертывают третий, короткий кусок трубы («муфту»). Для того, чтобы резьбу можно было сильно затянуть, ее или делают конической (специальная американская нарезка), или упирают торцы свертываемых труб один в другой, делая на одном из них острую круговую заточку, чем обеспечивается герметичность, (См. XLV, ч. 3, 345').

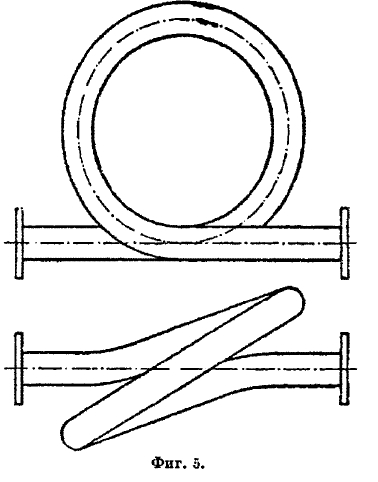

Фиг. 5.

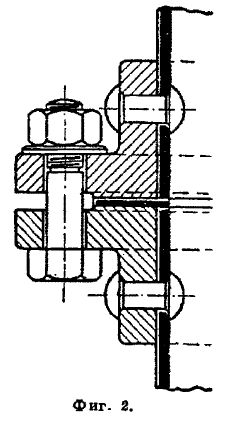

В сложной сети труб имеются места, где вместо прямых труб находятся более сложные части, служащие для изменения или направления движения жидкости, или ее количества, или того и другого вместе, и для иных целей. Такие части называются фасонными; наиболее употребительные; закругления, колена, разветвления, тройники (фиг. 3), кресты и т. п.

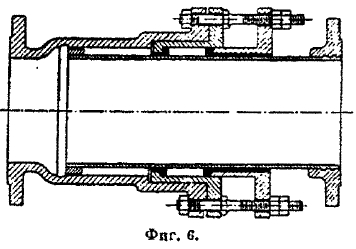

Фиг. 6

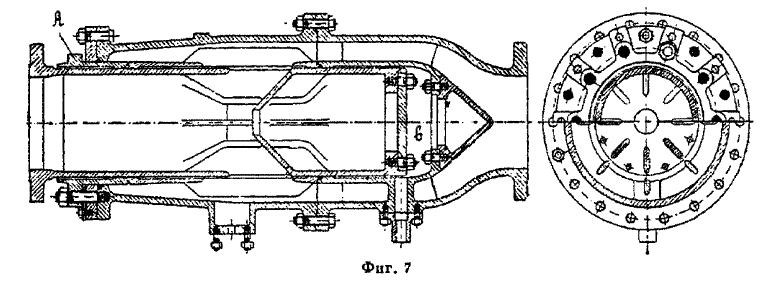

Длинные трубы, в особенности паропроводы, должны всегда иметь возможность свободно расширяться в длину при изменениях температуры; без такой свободы трубопровод сломается. Для возможности беспрепятственного расширения в трубопровод вставляют особые части — расширители, или компенсаторы. Они бывают двух родов — гибкие и скользящие. Гибкий расширитель есть тело, могущее иметь значительную деформацию при действии на концы его небольших сил и пропускающее сквозь себя жидкость. На фиг. 4 виден весьма употребительный расширитель в форме лиры, а на фиг. 5 — в форме валторны. Они бывают железные и медные. Скользящий расширитель есть раструб с сальником, заменяющим заливку свинцом; пример имеем на фиг. 6. Необходимо принять меры к тому, чтобы продольная сила не могла вырвать скользящую часть из сальника (что случалось и причиняло гибель десятков людей); на фиг. 8 для этой цели на конце скользящей части посажено кольцо; часто такой расширитель делают уравновешенным, уравновешивая продольную вырывающую силу второй такой же силой давления жидкости на добавочную площадь внутри самого расширителя, как, например, в расширителе Кенига (фиг. 7).

Фиг. 7.

Движение жидкости в трубах. Все расчеты, касающиеся течения по трубам жидкостей, газов и паров, решаются при помощи основных уравнений гидравлики, а именно уравнения Даниила Бернулли (см. ХIV, 488, и ХХVIII, 581’). Для газов и паров можно пренебрегать весом их и, следовательно, наклоном трубы, а расчет выходит простым, сводясь к нахождению зависимости между диаметром трубы, скоростью течения (для насыщенного пара — от 29 до 30 м в сек., а для перегретого — до 83 м в сек.) пара и падением давления в трубах, зависящим от трения на ее длине и сопротивлений в закруглениях, вентилях и пр. Эти расчеты для пара можно найти в моем сочинении «Трубы и их соединения». Расчет водопроводной и канализационной сети сложнее, ибо здесь главную роль играет положение труб относительно горизонта и вес жидкости. Эти расчеты надо искать в курсах водоснабжения и канализации.

Литература. Наиболее полное сочинение, касающееся труб из всяких материалов: А. Сидоров, «Трубы и их соединения»; затем: Gesellsckaft für Hochdruck-Rohrleitungen, «Rohrleitungen»; Н. Ogden, «Sewer Construction».

А. Сидоров.

Описание дымовых труб см. в статье дымовая труба, XIX, 262/63. Здесь мы ограничиваемся приведением их расчета.

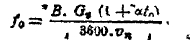

Расчет дымовой трубы сводится к определенно диаметра и высоты трубы. Величина площади поперечного сечения при устье трубы f0 в кв. м определяется по количеству дымового газа и по скорости истечения его Vn в м/сек. Скорость принимается равной для различных установок от 2 до 8 м/сек., в среднем для котельных установок считают 4 м/сек., для металлургических печей 6—8 м/сек. Пусть t0 — температура дымового газа вверху трубы, α = 1/273 —коэффициент расширения газов, В — количество топлива, сжигаемое в час в кг, G0 — количество дымового газа, получаемое от сжигания 1 кг топлива в кeб. м при 0° и 760 мм. Тогда имеем, что

При этом необходимо считаться с возможностью расширения установки.

По Рейхе, верхний диаметр устья труб вычисляется по формуле: d0 = 0,1 B° в м. В последней формуле принята во внимание возможность увеличения работы установки на 30°.

Пусть котельная установка дает в час 5 000 кг пара давлением в 12 избыточных атм. при подогревании питательной воды посредством теплоты отходящих газов. Найдем чистый диаметр трубы. 1 кг сжигаемого угля испаряет 8 кг воды. Чтобы получить в час 5 000 кг пара, надо сжечь в час — 5 000 кг: 8 = 625 кг. Температура в борове tн равна 180°С, температура в устье трубы t0 = 162°, правимая потерю теплоты в трубе равной ≈ 10%.

Так что 1 + αt° = 1,6 и f0 = 625.18,8.1,6/3600.4 = 0,91 кв. м. Здесь G0=13,6 куб. м. Отсюда чистый диаметр в устье труб d0 = 1,09 м. Если считать 30% запаса на случаи увеличения производства, то получим: f0 = 1,3.0,94= 1,22 кв. м и d0 = 1,28 м. По Рейхе, получим: d0 = 0,1.6250,4 = 1,3 м, принимая в расчет возможное впоследствии увеличение производства на 30%.

Тяга труб, как известно (см. XIX, 262/63), объясняется тем, что более тяжелый холодный наружный воздух давит сквозь прозоры колосниковой решетки внутрь топки, дымоходов, борова и трубу, и сообщает воздуху и продуктам прения скорость, которая будет тем: более, чем сильнее тяга, следовательно — чем выше труба.

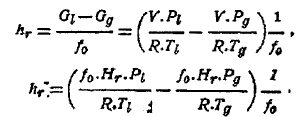

Обозначим: tg°C — среднюю температуру дымовых газов в трубах; Тg — абсолютную температуру этих газов = tg + 273°; tl°C — температуру наружного воздуха; Tl — абсолютную температуру наружного воздуха = tl + 273°; — Pg – давление газов труб; Рl — давление наружного воздуха; R = 29,3 — газовую константу для воздуха и дымового газа; Hr – высоту устья труб над колосниковой решеткой в м. Предположим, что вес 1 куб. м воздуха равен весу 1 куб. м дымового газа при 0° и 760 мм. Тогда найдем, что вес столба дымового газа Gg в трубе в кг, если объем трубы V = f0Hr будет равен Gg = V.Pg/R.Tg, а вес такого же столба наружного воздуха Gl = V.Pl/R.Tl

Избыточное давление hr представляет разность Gl - Gg и выражается в мм водяного столба. Но 1 мм водяного столба соответствует давлению 1 кг на кв. м, следовательно

Так как разность давлений невелика, то подставим Pl = Pg = Р = ≈ 1 кг/кв.см. = 10 000 мм водного столба и получим:

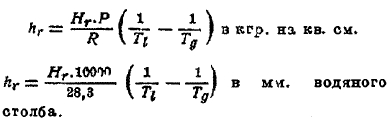

Ввиду того, что часть избыточного давления теряется на трение и на другие сопротивления, то на создание полезной тяги идет только часть высоты трубы η.Hr, а часть (1—η) расходуется на преодоление сопротивлений трения. Последняя часть высоты трубы составляет в расчете сумму 6 d0. Получим, что

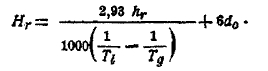

Отсюда, после простого преобразования, найдем:

По Рейте, высота трубы определяется из уравнения:

В нем В означает количество топлива в кг сжигаемое в час, R — площадь колосниковой решетки в кв. м.

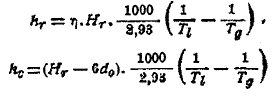

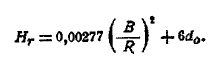

Нередко пользуются формулой Г. Ланга:

![]()

Здесь і — длина пути, который должен пройти дымовой газ, tg - средняя температура дымового газа в трубе. Число в пределах от 15 до 20, стоящее перед d0, берется после испытания. Большие значения выбирают при узких каналах и там, где возможны большие сопротивления трения.

Если котельная установка имеет подогреватель, работающий теплотой дымового газа, то трубу следует взять метров на 5 выше ввиду того, что работой подогревателя потеря тяги увеличится миллиметра на 2—3 водяного столба. Понижение температуры вследствие лучеиспускания от основания до вершины трубы, как было упомянуто выше, равно приблизительно 10%.

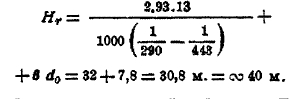

Для условий, которые даны были здесь при определении диаметра трубы, высота трубы вычисляется для избыточного давленая hr = 13 мм водяного столба.

Допустим, что tl = 17°С; Тl = 290°. tg = ≈ 170°С: Тg = 443°: d0 = 1,3 м; тогда получим что

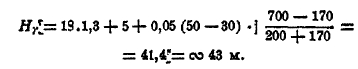

По формуле, полученной на формулы Г. Ланга, если I = 50 м и взято 18 d0 имеем:

У котельных топок для низкосортного топлива избыточное давление достигает 45 мм. Промышленные печи нередко работают с тягой, величина которой бывает много более, достигая в некоторых случаях 300 мм. Давление тогда создается искусственным дутьем, подходящим к условиям работы, так как естественной тяги трубы оказывается недостаточно. Перед топкой или позади топочной установки помещают вентилятор.

С. Флоров.

| Номер тома | 41 (часть 9) |

| Номер (-а) страницы | 345 |