Центробежные вентиляторы и турбокомпрессоры

Центробежные вентиляторы и компрессоры

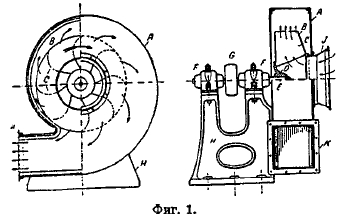

Вентиляторы служат для перемещения воздуха или газов (см. вентиляция). Центробежный вентилятор состоит из спирального кожуха, внутри которого вращается колесо с лопатками, приводимое во вращение обычно от электромотора при помощи ременной передачи или муфты, соединяющей вал вентилятора с валом мотора. Фиг. 1 представляет подобный центробежный вентилятор, где А — железный спиральный кожух, В — колесо с лопатками С, Е — вал, лежащий в двух подшипниках F. Обычно подшипники выполняются на шариках. Между опорами находится ременный шкив G. Подшипники монтируются на чугунной литой станине. В кожухе имеется всасывающее отверстие J для присоединения всасывающего канала и нагнетательное (выхлопное) отверстие Е.

Фиг.1

Действие центробежного вентилятора сводится к следующему: благодаря вращению колеса с лопатками по направлению стрелки, воздух внутри кожуха вентилятора приходит в движение и вследствие центробежной силы выбрасывается через отверстие Е. Внутри кожуха получается разрежение, и внешний воздух поступает в кожух через всасывающее отверстие J.

Напор, создаваемый вентилятором, необходим для преодоления сопротивлений, встречающихся по пути движения воздуха (газа). Центробежные вентиляторы имеют широкое применение и служат для вентиляции помещений, удаления пыли, транспортирования легких тел (стружки, опилки, хлопок), производства дутья в топках паровых котлов и разных печах, усиления тяги дымовых труб и т. д. По роду применения говорят о «всасывающих» и «нагнетающих» вентиляторах. По существу они работают совершенно одинаково. Если центробежный вентилятор всасывает воздух из какого-либо помещения, а нагнетательное отверстие Е открыто в атмосферу, говорят, что вентилятор работает как «всасывающий». При обратном расположении центробежный вентилятор называется «нагнетающим». Часто всасывающие вентиляторы называются «эксгаустерами».

Вентиляторы различаются по величине напора, создаваемого ими, и могут быть разделены на три группы:

1) вентиляторы с малым напором до 50 мм водяного столба;

2) со средним - от 50 до 100 мм водяного столба,

3) с большим - от 100 до 300 мм. водяного столба.

Это подразделение является приблизительным и у разных заводов дается различно.

Различают «статический напор» hс, «скоростной» (динамический) напор и «полный» напор h, равный сумме двух первых напоров

![]()

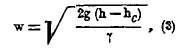

Статический напор hс (выраженный в мм водяного столба) представляет разность давлений между атмосферой и давлением воздуха (газа), заключенного в каком-либо замкнутом пространстве. Он может быть положительным или отрицательным. В последнем случае называется «разрежением». Скоростной напор hд определяется из формулы

![]()

где w — скорость м./сек., γ — плотность газа кг/м, g — ускорение силы тяжести 9,81 м/с2, и представляет давление, которое необходимо иметь в замкнутом пространстве, для того чтобы скорость вытекающего из него через насадов воздуха (газа) была равна величине w.

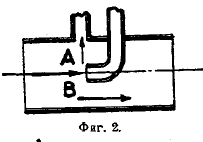

Фиг. 2.

На фиг. 2 дана схема измерения напоров в трубе, по которой движется воздух по направлению стрелки. Соединив с манометром отверстие А, получим статический напор hc.

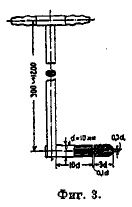

Фиг. 3.

Отверстие в стенке трубы должно быть сделано строго нормально к внутренней поверхности трубы, иметь диаметр 2—3 мм, не иметь «заусенцев». Внутренняя поверхность трубы в этом месте должна быть гладкой, без выступов, шероховатостей и т. д.

Соединив с манометром трубку В (так называемая трубка «Пито»), — измерим полный напор h. Из уравнения (1) следует, что

![]()

откуда получим

т. е., измерив напоры h и hс взяв их разность, определим по формуле (3) скорость воздуха в данном месте канала.

Для упрощения обмеров, трубки А и В соединяют в одну и получают «комбинированную» трубку Пито, служащую для определения скоростей газов.

Подобная трубка системы профессора Pranstl’я показана на фиг. 9. Напоры измеряются в мм водяного столба. 1 мм вод. ст. соответствует давлению в 1 кг на 1 кв. метр. Если напоры достигают значительной величины, то для уменьшения размеров манометра применяют более тяжелые жидкости, например, ртуть. 1 мм ртутного столба при 0°С соответствует 13,6 мм вод. ст. При очень малых напорах применяют более легкую жидкость (спирт) и, кроме того, дают трубке манометра наклон. Если мы имеем, например, трубку манометра, наполненную спиртом с удельным весом γ = 0,8 и наклоненную под углом 30°, то напор, соответствующий h мм, прочитанным по шкале, будет равен h мм вод. ст.: h' = γ . hsnα = 0,8.0,5.h = 0,4 h мм вод. столба.

Фиг. 4.

Схема измерения скорости при помощи комбинированной трубки Пито показана на фиг. 4.

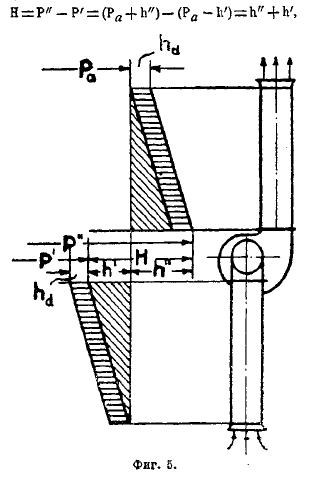

При измерении скоростей необходимо следить за тем, чтобы направление трубки совпадало с направлением потока газа. Отклонение допустимо в пределах 5°. На фиг. 5 показано распределение напоров во всасывающей и нагнетательной трубе вентилятора. Вентилятор производит во всасывающей трубе разрежение. Поэтому мы можем, отвлекаясь от вентилятора, рассматривать всасывающую трубку как нагнетательную, в которую воздух нагнетается под давлением атмосферы. Ввиду наличия сопротивлений, абсолютное давление в конец всасывающей трубы Р' будет меньше атмосферного Ра:

![]()

Разность давлений h' мы можем измерить манометром. Непосредственно за вентилятором абсолютное давление Р” больше атмосферного давления Ра на величину полного напора за вентилятором Р” = Pa + h”. Суммарный напор, даваемый вентилятором,

Фиг. 5.

т. е. равен сумме полных напоров перед и за вентилятором. Для нагнетательной стороны имеем: h = hc + hд, для всасывающей стороны (разрежение) — h = - hc + hд, т. к. скоростной напор всегда положителен. Т. о., для всасывающей стороны hc = h + hд, как это и показано на схеме.

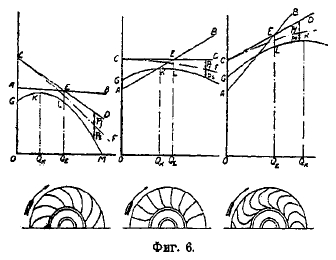

Фиг. 6.

Важной составной частью вентилятора является его колесо. Различают три типа колес (фиг. 6):

1) колеса с лопатками, загнутыми назад,

2) « « радиальными,

3) « « загнутыми вперед.

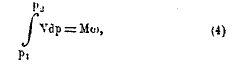

Для того, чтобы стало ясным различие между этими типами колес, выведем основные зависимости. Если превращение энергии, переданной валу, в энергию подаваемого вентилятором воздуха происходит без потерь, то мы имеем

где: V — подаваемый объем м3/с, р1 — напор во всасывающем канале кг/м2, р2 — напор в нагнетательном канале кг/м2, М — момент на валу вентилятора кг, ω — угловая скорость = 2πn/60 [1/с], где n — число оборотов в минуту. Мы рассматриваем 3 случая для отношения давлений р2/р1:

![]()

К первому типу относятся вентиляторы, ко второму — воздуходувки; к третьему — турбокомпрессоры. В первом случае (вентиляторы) мы можем считать, что во время процесса сжатия плотность газа остается постоянной. Тогда из уравнения (4) будем иметь:

![]()

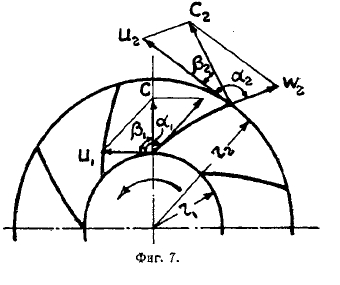

Основанием для расчета колес служит закон моментов Эйлера: «Момент внешних сил равен разности вращающих моментов у выхода и входа колеса».

![]()

где: G — секундный вес подаваемого газа кг/с; r2 — радиусы колеса у входа и выхода м; β1 и β2 — углы, образованные между скоростями: окружной u и абсолютной с; с1 и с2 — абсолютные скорости газа м/с (см. фиг. 7).

Фиг. 7.

Умножая (6) на ω, имеем:

![]()

Из (5) и (7) получим разность (р2 — р1):

![]()

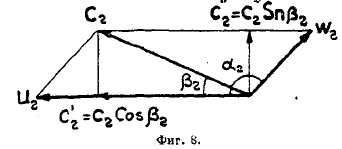

Примем, что вход воздуха в колесо происходит по направлению радиуса, т. е. β1 = 90° и cos β1 = 0. По фигуре 8 имеем:

![]()

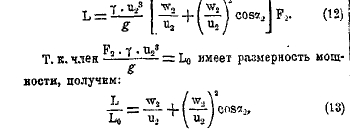

Тогда уравнение (8) переходит в

![]()

Обозначая член γu22/g, который имеет размерность давления, через Р0, получим

![]()

Т. к. скорость w2 пропорциональна подаваемому объему V, мы можем уравнение (11) рассматривать, как зависимость между объемом и напором, при превращении энергии без потерь.

Фиг. 8

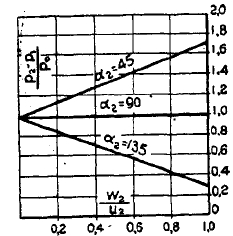

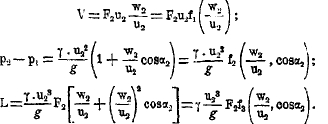

При постоянном числе оборотов n (а, следовательно, и u2 = пост.), уравнение (11) представляет прямую, коэффициент наклона которой cos α2 будет больше 0 при лопатках, загнутых вперед, равен 0 при радиальных лопатках и меньше 0 при лопатках, загнутых назад.

Фиг. 9 показывает зависимость между р2-р1 / р0 и w2/u2 для трех разнообразных случаев.

Если F2 – выходное сечение колеса, то расход V будет равен V = F2.w2 м3/с.

Из (5) получаем

![]()

Принимая во внимание уравнение (10), получаем:

т. е. затрата энергии является функцией w2 (т. е. зависит от расхода) и изобразится параболой.

Фиг. 10 показывает три кривых, построенных для углов α2 = 45°; 90° и 135°.

Фиг. 9.

Из рассмотрения фиг. 9 и 10 видно, что чем меньше угол α2, т. е. чем лопатка более загнута вперед, тем будут больше, при такой же окружной скорости, напор, подаваемый объем и затрата энергии. Для равных подач, при одинаковых напорах, потребуется тем большая окружная скорость, чем более лопатки загнуты назад. Затрата энергии при вперед загнутых лопатках быстро возрастает с увеличением подачи, в то время как для колес с лопатками, загнутыми назад, будем иметь некоторую подачу с максимальной затратой энергии, а при дальнейшем увеличении подачи может наступить уменьшение мощности.

Все эти случаи рассмотрены для идеального процесса, без потерь. В действительности, ввиду наличия потерь от трения, ударов, внезапного изменения направления струй и т. д. – мы имеем другое протекание, как кривых напоров, так и мощностей.

Написав уравнения для подач, напоров и мощностей в иной форме, имеем:

Правые части этих равенств при постоянном числе оборотов (u2 = const.) распадаются на две части: постоянные величины и на функции от величины w2/u2.

Эти три равенства показывают, что:

а) подача пропорциональна окружной скорости и выходному сечению колеса;

б) напор пропорционален квадрату окружной скорости и плотности подаваемого газа;

в) мощность пропорциональна кубу окружной скорости, выходному сечению колеса и плотности.

Эти соотношения известны как закон подобия лопаточных машин.

Т. к. окружная скорость u пропорциональна числу оборотов n, то для данного вентилятора мы можем написать:

![]()

где: V, h и L — подаваемый объем, напор и мощность вентилятора.

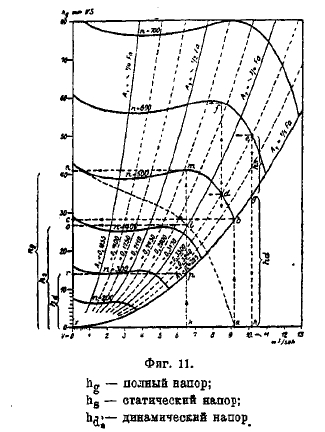

Выше были выведены зависимости для идеального случая работы вентилятора без потерь. Чтобы получить эти зависимости для действительных условий работы, вентиляторы испытывают в соответствующих лабораториях и получают т. н. «характеристики» вентиляторов. «Характеристикой вентилятора называют зависимость напора, мощности и коэффициента полезного действия от подачи при постоянном числе оборотов».

Фиг. 10

Коэффициентом полезного действия называется отношение

![]()

где: V — подаваемый секундный объем м3/с, h — напор в мм вод. столба, N — затрата мощности в л. с.

Различают два коэффициента полезного действия — «статический» и «полный». Статический коэффициент полезного действия получим, подставляя вместо h статический напор hc; подставляя вместо h полный напор, получим полный коэффициент полезного действия.

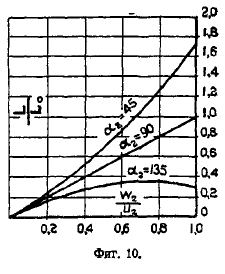

Напоры в действительных условиях работы имеют у разных колес различный характер протекания при изменении подачи вентилятора при постоянном числе оборотов, как это видно из фиг. 6. Здесь CD представляет теоретическую характеристику. Отрезки рf дают потери напора на трение воздуха; отрезки — потеря на удар. В результате получается окончательная характеристика GKL. На фиг. 11 представлена напорная характеристика вентилятора. В точке d, при n = 500 об./мин., расход, даваемый вентилятором, равен 8,5 м2/сек., при полном напоре h = 35 мм вод. столба. Увеличив число оборотов до 600 об./мин., мы перейдем по линии постоянного открытия из точки d в точку е, где полный напор составляет 48 мм. вод. столба, статический 14 мм и скоростной 34 мм. Расход при этом увеличении числа оборотов увеличится до 8,5. 600/500 = 10,2 м3/сек.

Фиг. 11.

Чтобы при числе оборотов n = 600 получить больший напор h = 57 мм, необходимо, дросселируя вентилятор (увеличивая сопротивление), — перейти из точки е в точку f, т. е. с кривой постоянного открытия 0,35 перейти на кривую 0,27. Наибольший расход, даваемый данным вентилятором при n = 500, соответствует точке b (9,1 м3/сек.), при этом вентилятор работает на «выхлоп», не давая статического напора. В этой точке полный напор равен скоростному напору.

Фиг. 12.

Полная характеристика вентилятора представлена на фиг. 12 (n = пост.): 1 — статический напор; 2 — полный напор; 3 — кривая мощности; как видно из диаграммы, в виду наличия сопротивлений при холостом ходе (отсутствие расхода), затрата мощности не равна нулю; 4 — кривая коэффициента полезного действия статического и 5 — кривая коэффициента полезного действия полного.

При V = 0,η = 0, как это видно из формулы (14). Точно также пси hc = 0 (работа на выхлоп) η = 0.

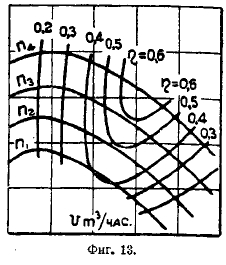

Отсюда следует, что коэффициент полезного действия имеет максимум при вполне определенном расходе. Характеристика фиг. 12 построена для определенного числа оборотов n. Иногда характеристике придают вид фиг. 13, где нанесены напоры при разных числах оборотов и кривые постоянных значений коэффициента полезного действия. Такие характеристики удобны при выборе наивыгоднейшего режима для данного вентилятора. При заказах вентиляторов характеристики должны даваться заводами. Только наличие подобных характеристик гарантирует от неправильного выбора режима работы вентилятора.

Фиг. 13.

Покажем на кратком примере определение мощности, необходимой для приведения вентилятора в действие, если известно, что: 1) сопротивление трубопроводов: всасывающего — 15 мм. водного ст., нагнетательного — 50 мм водного ст.; 2) скорость воздуха: во всасывающем отверстии — 20 м/сек., в нагнетательном отверстии — 25 м/сек. Производительность вентилятора = 5м3/сек. Коэффициент полезного действия η = 0,6. Определим, прежде всего, скоростной напор при выхлопе:

Сопротивление всасывающего трубопровода 15 мм. водного ст. — равно полному напору со стороны всасывания h’. Суммарный напор, даваемый вентилятором:

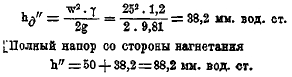

Фиг. 14.

Мощность, необходимая для приведения вентилятора в действие:

![]()

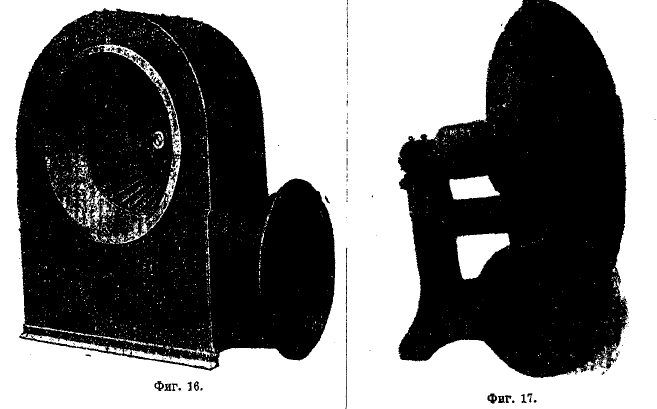

Наиболее распространенным типом центробежного вентилятора в настоящее время является вентилятор типа «Сирокко». Колесо этого вентилятора представлено на фиг. 14. На фиг. 15 показан другой тип колеса с двухсторонним подводом воздуха. Фиг. 16 дает представление о внешнем виде вентилятора системы Кейт.

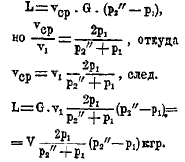

Вентиляторы высокого напора (200—300 мм водного столба) имеют обычно кожух литой чугунный. Так как подобные вентиляторы часто употребляются для дутья в горнах кузниц, то они обычно называются кузнечными (фиг. 17).

Фиг. 15.

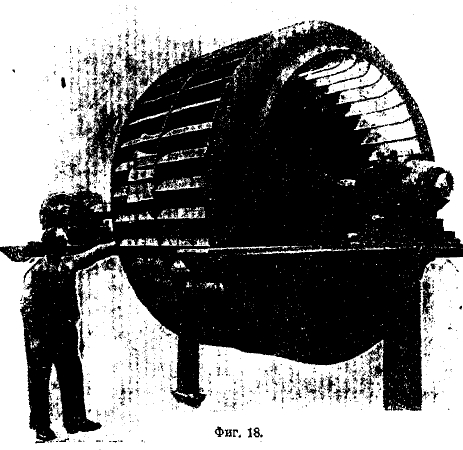

Иногда вентиляторы достигают весьма значительных размеров. Колесо фиг. 18 дает расход 750 000 м3/час., при напоре в 150 мм. водного столба, и n = 200 об/мин. Считая, что коэффициент полезного действия этого вентилятора равен 0,6, получим мощность, необходимую для приведения его в действие, равной

![]()

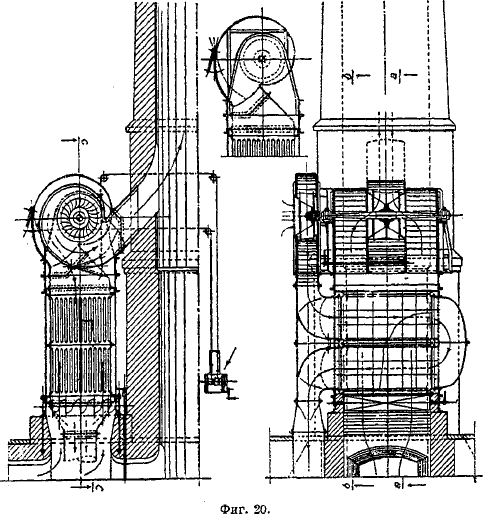

Область применения вентиляторов, как указывалось выше, очень обширна. На фиг. 19 показано применение вентилятора для отсасывания пыли от шлифовальных кругов. На фиг. 20 дана установка вентиляторов в крупной современной котельной для усиления тяги дымовой трубы и для подачи воздуха в воздушный экономайзер. На фиг. 21 показана часть машинного зала с установкой вентилятора для вентиляции туннеля. Вентилятор имеет колесо диаметром 2,8 м. Подает 830000 м3/час. воздуха при числе оборотов 240 об./мин.; напор h = 62 мм водного ст.; мощность N = 110 л.с.

Фиг. 16. 17.

Подсчитывая для этих данных коэффициент полезного действия, получаем:

![]()

что служит доказательством хорошего исполнения данного вентилятора.

Турбокомпрессоры. Выше мы установили 3 величины для отношения конечного давления к начальному р2/р1 (вентиляторы, воздуходувки и турбокомпрессоры). При рассмотрении работы вентилятора мы пренебрегаем тепловыми явлениями при процессе сжатия воздуха, ввиду незначительной величины отношения р2/р1. Принцип работы турбовоздуходувок и турбокомпрессоров в основном тот же, что и у центробежного вентилятора, но, ввиду значительной величины отношения р2/р1 — пренебрегать тепловыми процессами уже нельзя.

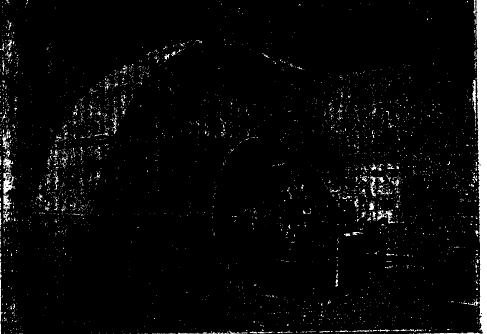

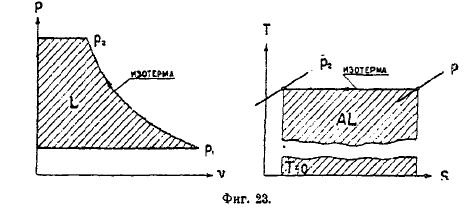

Рассмотрим сжатие 1 кг воздуха, представляя этот процесс в рv диаграмме (фиг. 22, стр. 334”/35”).

По оси абсцисс отложены удельные объемы воздуха v (м3/кг), а по оси ординат — абсолютные давления р кг/м2, для трех рассматриваемых случаев.

Заштрихованные площадки представляют величину работы, необходимой для сжатия 1 кг воздуха.

Для р2’/р1 < 1,02 (вентиляторы) мы можем эту площадку принять за прямоугольник с основанием v1 и высотой (р2’— р1). Работа сжатия G кг воздуха будет равна

![]()

Во втором случае (турбовоздуходувки), при р2”/р1 < 1,2, мы можем с большой степенью точности считать заштрихованную площадь за трапецию и поэтому получим

В третьем случае (турбокомпрессоры) р2’”/р1 > 1,2, линия сжатия представляет политропу1), и для определения работы сжатия необходимо принять во внимание изменение удельного объема во время процесса сжатия.

Затрата работы в этом случае выразится интегралом

Как известно из термодинамики, наименьшая затрата работы на сжатие получается при изотермическом процессе (температура остается постоянной). В поршневых компрессорах, снимая так называемые индикаторные диаграммы (в осях р, v) и подсчитывая их площадь, определяют затрату мощности.

Фиг. 18.

1) Политропический процесс — изменение состояния газа или пара, происходящее согласно уравнению рvm = С, где р — давление, v — объем газа или пара, m — какое-нибудь постоянное количество, С — положительное постоянное количество. Четыре простейшие термодинамические процесса в газах — изотермический, изобарический, изохорический и адиабатический (см. теплота, XLI, ч. VII, 501/02) — суть частные случаи политропического процесса: а именно, на изотерме m=1, на изобаре m=0, на изохоре m=∞ и на адиабате m=k. Кривая, графически изображающая зависимость объема газа или пара от испытываемого им давления в политропическом процессе, называется политропой. Главное значение политроп заключается в том, что любой термодинамический процесс в газе или в паре на небольшом протяжении может быть рассматриваем как политропический, а, следовательно, может быть выражаем простым уравнением, указанным выше.

Фиг. 19

Фиг. 20

В турбокомпрессорах получение индикаторных диаграмм невозможно. Поэтому предпочитают так называемые энтропийные диаграммы (тепловые), пользуясь которыми для нанесения процесса и определения затраты мощности, достаточно измерить соответствующие давления и температуры, можно сделать.

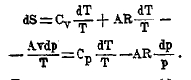

Из термодинамики известно, что

![]()

Из характеристического уравнения pv=RT после дифференцирования получим

![]()

подставляя отсюда значение pdv в (16), получим

Проинтегрировав это дифференциальное уравнение, строят в осях TS изобары (линии постоянного давления). Если процесс сжатия происходит по изотерме, для которой pdv + vdp = 0, то из уравнения dQ = CvdT + Apdv имеем (dT=0):

![]()

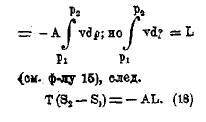

Из уравнения (16), следует dQ = TdS; подставляя в (17), получим TdS = - Avdp.

Интегрируя (при Т = пост.), получим T(S2-S1) =

Отсюда следует, что количество тепла, отведенного во время процесса сжатия по изотерме, равняется тепловому эквиваленту работы сжатия.

Изотерма в TS диаграмме изобразится горизонтальной прямой, и площадь прямоугольника под этой прямой представляет в тепловых единицах (калориях) работу сжатия 1 кг воздуха.

На фиг. 23 в осях рv (слева) показана площадь, соответотвующая величине

![]()

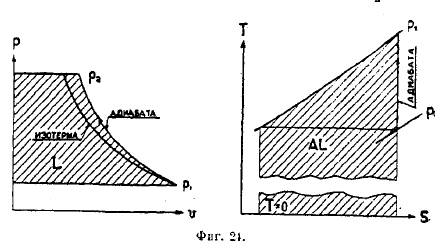

а в осях TS (справа) - площадь, соответствующая величине T(S2 — S1). Если процесс сжатия происходит по адиабате (отсутствие теплообмена), то линия сжатия в диаграмме рv будет лежать выше изотермы (см. фиг. 24).

Для адиабаты dQ=0, следовательно, по уравнению (16) в dS=0, т. е. S = пост. Отсюда следует, что адиабата в TS диаграмме изображается вертикальным отрезком.

Считая Ср = пост, (берем средние значения) и интегрируя, получим

Левая часть этого равенства представляет тепловой эквивалент работы сжатия представленной вар штрихованной площадью в осях рv на фиг. 24.

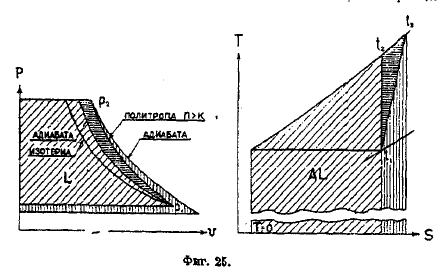

Фиг. 21.

Фиг. 22.

Правая часть равенства выражает величину заштрихованной площади в осях TS на той же фигуре (справа). В турбокомпрессоре процесс сжатия идет по линии, отклоняющейся от адиабаты. Ввиду трения и ударов воздуха о лопатки, воздух при движении между лопатками турбокомпрессора подогревается, получая количество тепла, эквивалентное работе трения. Поэтому в рv диаграмме действительный процесс сжатия изобразился бы политропой с показателем n > k («k» — показатель адиабаты рvk = пост.), а в TS диаграмме линия сжатая пойдет, отклоняясь от адиабаты вправо (см. фиг. 25).

Фиг. 23

Наклонно заштрихованная площадка в TS диаграмме соответствует работе сжатия по адиабате. Горизонтально заштрихованная площадка представляет увеличение работы сжатия ввиду того, что процесс сжатия идет по политропе с показателем n > k. Вертикально заштрихованная площадка представляет тепловой эквивалент работы трения. Весь тепловой эквивалент работы сжатия изобразится всей заштрихованной площадью в TS диаграмме.

Фиг. 24.

Фиг. 25.

Если бы можно было снять индикаторную диаграмму процесса сжатия (как уже указывалось индикаторные диаграммы снимаются только в поршневых машинах), то и тогда мы не получили бы возможности учесть всю работу сжатия. Индикаторная диаграмма дала бы нам площадь, равновеликую сумме площадок, заштрихованных наклонно и горизонтально. Площадку, заштрихованную вертикально, индикатором получить было бы невозможно. Это обстоятельство дает преимущество TS диаграмме, по сравнению с рv диаграммой.

Затрата, работы сжатия по политропе (выраженной в калориях) определится из

![]()

где Т2’ — конечная температура сжатия, а Т1 — начальная температура; Ср — теплоемкость при постоянном давлении, вычисленная для средней температуры T2’+T1 / 2.

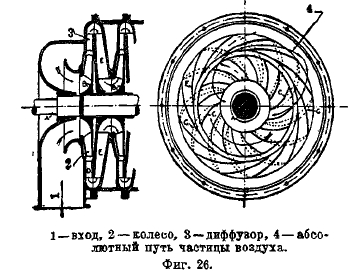

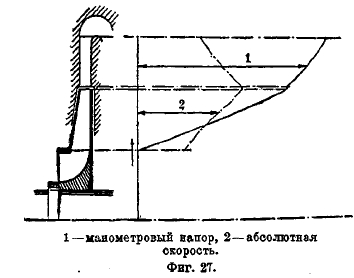

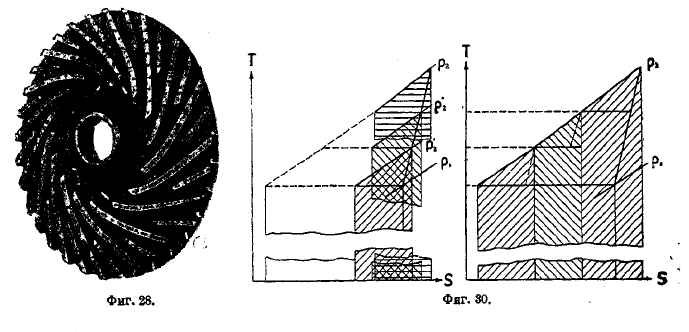

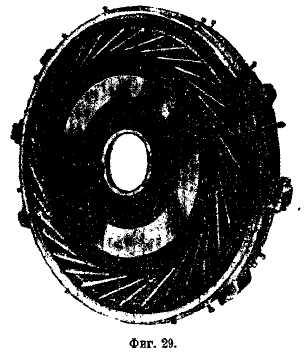

Схема турбокомпрессора показана на фиг. 26. Воздух, пройдя всасывающую трубу, вступает в колесо В1 и центробежной силой, развивающейся при вращении колеса, отбрасывается к периферии. Затем проходит через направляющий аппарат (диффузор) D, где часть скоростного напора переходит в статический. Каналом E воздух подводится к следующему колесу B2, где происходит новое повышение давления, т. ч., применяя ряд колес, следующих одно за другим, мы можем создать необходимый нам напор. На фиг. 27 показано распределение скоростей и напоров при движении воздуха по колесу и диффузору турбокомпрессора. Как видно из схемы, абсолютная скорость воздуха возрастает по мере движения воздуха по Колесу, за счет увеличения окружной скорости u. По выходе из колеса воздух вступает в направляющий аппарат (диффузор), площадь поперечного сеченая которого увеличивается к периферии, благодаря чему скорости уменьшаются, а часть потерянного скоростного напора идет на увеличение статического напора. На фиг. 28 показано рабочее колесо турбокомпрессора со снятой передней крышкой, а на фиг. 29 — направляющий аппарат (диффузор) турбокомпрессора.

Рис. 26.

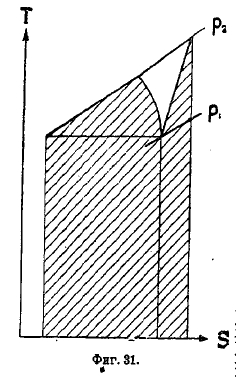

Фиг. 30 изображает процесс сжатия в TS диаграмме, в 3-х ступенчатой турбовоздуходувке (3 колеса, следующие одно за другим на одном валу). Левая часть фигуры показывает затрату работы сжатия в каждой ступени отдельно (1-я ступень заштрихована наклонно, слово направо; 2-я ступень — наклонно, справа налево; 3-я ступень — горизонтально). На правой стороне показана суммарная площадь, равновеликая трем площадям, указанным выше. При таком изображении мы не имеем площадей, накладывающихся одна на другую, и подсчет упрощается. Сдвиг площадей возможен в силу того, что линии постоянного давления (изобары) в TS диаграмме эквидистантны (могут быть приведены к совпадению путем переноса параллельно самим себе).

Фиг. 27.

Фиг. 28. 30

Для уменьшения затраты работы на сжатие воздух во время процесса сжатия охлаждают. Следует различать два рода охлаждения. Воздух можно охлаждать, делая стенки, разделяющие одно колесо от другого, полыми и пропуская через эти полости охлаждающую воду. Тогда получим охлаждение каждой ступени. Эффект охлаждения в смысле уменьшения затраты работы сжатия показан на фиг. 31. Выигрыш изобразится не заштрихованной частью площади.

Фиг. 29.

Другой вид охлаждения заключается в следующем: воздух проходит через ряд колес и при этом нагревается. Перед тем, как направить воздух в следующий ряд колес, его пропускают через так называемый промежуточный охладитель, где происходит процесс отнятия тепла от воздуха охлаждающей водой, при постоянном давлении. После того, как воздух охладится до первоначальной температуры, он проходит второй ряд колес, после чего снова охлаждается во втором промежуточном охладителе до первоначальной температуры. После этого воздух направляют в последнюю серию колес.

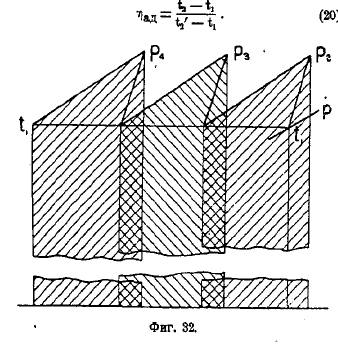

Описанный процесс представлен в ТS диаграмме на фиг. 32. Вся заштрихованная площадь представляет тепловой эквивалент работы сжатия 1 кг воздуха в турбокомпрессоре с двумя промежуточными охладителями. Части площади, как видно из фигуры, перекрывается и поэтому войдет в подсчет в двойном размере.

Т. н. «совершенное» охлаждение, т. е. охлаждение в промежуточном охладителе до первоначальной температуры, обычно не применяется, так как это связано с большим расходом воды и с увеличением размеров промежуточных охладителей.

Фиг. 31.

Обычно комбинируют два метода охлаждения, т. е. применяют охлаждение в «рубашках» и в промежуточных охладителях. В каждом отдельном случае, зная основные разобранные здесь процессы, нетрудно бывает нанести весь процесс в TS диаграмму и найти затрату мощности. За идеальный процесс сравнения в турбокомпрессорах без охлаждения принимают адиабатический процесс.

Адиабатическим коэффициентом полезного действия называют отношение работы сжатия, подсчитанной для адиабаты, к работе сжатия по политропе (действительная работа сжатия), т. е.

![]()

Ввиду небольших разностей температур t2 и t2’, теплоемкости Ср можно принять равными. Тогда по сокращении получим:

Фиг. 32.

Определяя из опыта температуры t2 и t2’, получим величину ηад.

Обратно, зная для данного типа турбокомпрессора адиабатический коэффициент полезного дейотвня ηад и пределы давлений, можем, нанести в TS диаграмме адиабату сжатия, вычислить затрату работы сжатия по адиабате, а затеи и действительную затрату работы

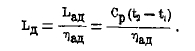

В турбокомпрессорах с охлаждением за идеальный процесс сравнения принимают изотермический процесс. Изотермический коэффициент полезного действия ηиз определится из равенства

Фиг. 33.

Работу изотермического сжатия Lиз легко определить, зная пределы давлений и начальную температуру воздуха.

Зная для данного типа машины ηиз, определим действительную работу сжатия Lд.

Результаты испытания турбокомпрессоров даются в виде характеристик. Подобная характеристика дана на фиг. 33.

По оси абсцисс отложена подача в м3/час., а по оси ординат — давления воздуха в кг/см2 (атм.), затрата мощности в лошадиных силах и изотермический коэффициент полезного действия. Как видно из характеристики, затрата мощности на приведение в действие турбокомпрессора может достигать весьма значительных величин. Для рассматриваемого турбокомпрессора она превышает 4 000 л. с. Изотермический коэффициент полезного действия имеет значение 0,67 для нормальной подачи в 36 000 м3/час. Воздуха. Воздух сжимается при этом до давления в 9,2 атм. абс.

Фиг. 34.

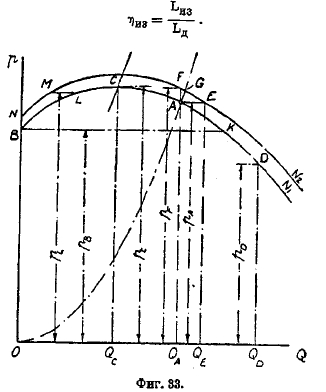

При эксплуатации турбокомпрессоров иногда наблюдаются явления т. н. «перебоев». Чтобы уяснить это явление, рассмотрим напорную характеристику компрессора (см. фиг. 34). QA – нормальная производительность машины, РА — нормальное давление нагнетания. Предположим, что нагнетательная труба турбокомпрессора соединена с большой сетью труб, имеющих значительную емкость. При уменьшении подачи, точка А, двигаясь влево по кривой, достигнет точки С. Вместе с тем, давление воздуха в системе трубопроводов постепенно увеличивается.

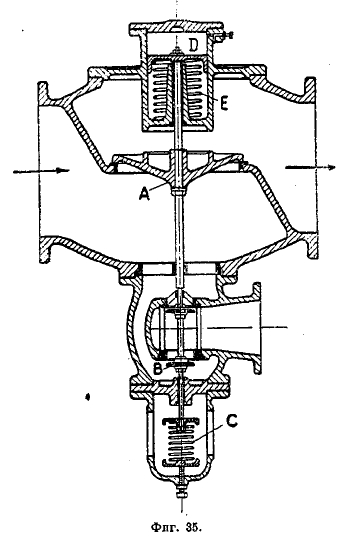

Фиг. 35

Если расход будет уменьшаться и далее, то давление воздуха в системе труб превысит давление в выхлопной трубе турбокомпрессора, и воздух потечет обратно из системы труб в машину, нагнетание прекратится, и точка С перейдет в точку В. Если расход воздуха из системы продолжается, давление воздуха в системе труб падает и достигает величины Рв. В этот момент турбокомпрессор снова начинает нагнетать, и точка В переходит в точку К. Когда нагнетаемый объем превышает расходуемый, давление в системе труб снова начнет повышаться и достигнет величины Рс. В этот момент нагнетание прекращается. Следовательно, мы получим неустойчивую работу. На силу и частоту перебоев оказывает влияние емкость системы труб. Во избежание этого явления применяют регуляторы. Наиболее распространенным методом является открытие автоматического вспомогательного клапана, который позволяет выпускать некоторое количество сжатого воздуха в атмосферу. Конструкция такого регулятора показана на фиг. 35. Регулятор ставится на нагнетательной трубе турбокомпрессора. А — шпиндельный запорный клапан; на той же геометрической оси имеется клапан с двойным седлом В, поддерживаемый пружиной С. Поднятие клапана А зависит от объема подаваемого воздуха. Когда этот объем уменьшается до критического Qс, шпиндель запорного клапана А приходит в соприкосновение с регулирующим клапаном, открывает последний и позволяет воздух в количестве Qс — Q выпускать в атмосферу. Если расход воздуха прекратится совершенно, запорный клапан закрывается, а регулирующий будет открыт полностью, пропуская Qc куб. м воздуха при давлении Рс. На фиг. 35 клапан показан в этом, положении. Поршень D служит буфером и предотвращает удары клапана А.

Фиг. 36

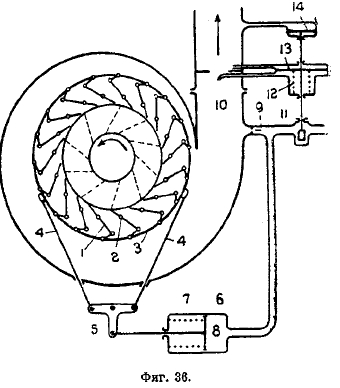

Регулирование подачи воздуха можно также производить при помощи поворотных лопаток диффузора (см. фиг. 36). Каждая лопатка (1) может быть повернута около оси (2), уменьшая или увеличивая площадь прохода между двумя соседними лопатками. Лопатки поворачиваются при помощи подвижного кольца (3), которое приводится в движение системой рычагов (4, 5) от поршня сервомотора (6), управляемого сжатой пружиной (7) и воздушным буфером (8), куда воздух попадает через отверстие (9). Утечка воздуха контролируется клапаном (11). При уменьшении расхода ниже нормы, динамический напор уменьшается, вследствие чего открытие клапана (11) увеличится. Давление на правую сторону поршня (6) при этом уменьшится, и поршень под влиянием пружины (7) будет двигаться вправо, вызывая тем самым поворот лопаток (1) и увеличение площади между лопатками диффузора, вследствие чего расход будет увеличиваться, пока не достигнет нормальной величины.

Фиг. 37.

Широкое распространение турбовоздуходувок и турбокомпрессоров вызвано преимуществами, которые они имеют по сравнению с поршневыми воздуходувками. Различные отрасли техники требуют большого количества воздуха, под тем или другим напором. Сюда относятся: металлургическое производство (доменные печи, конвертеры Бессемера), химическая технология (продувание воздуха и газов через различные растворы) и т. д. До появления турбовоздуходувок эта потребность удовлетворялась почти исключительно поршневыми воздуходувками, размеры которых достигали весьма значительных величин. Стремление к экономии места, облегчению фундаментов под машины и было главной причиной развития турбовоздуходувок и турбокомпрессоров. Преимуществом является также отсутствие в сжатом воздухе паров смазочных масел, чего нельзя достигнуть в поршневых воздуходувках. Это обстоятельство особенно важно для химической технологии.

Фиг. 38.

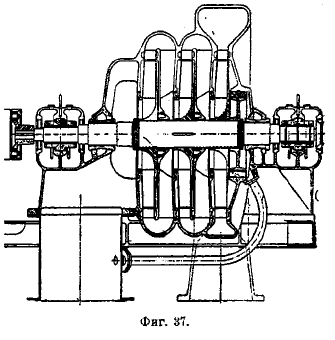

По конструкции турбовоздуходувки весьма сходны между собой. То же можно сказать и про турбокомпрессоры. Поэтому достаточно показать по одному типу машин того и другого рода. Трехступенчатая воздуходувка показана на фиг. З7. Она дает 700 м3/мин. воздуха при напоре в 1700 мм. водного столба и при n = 3000 об./мин. Для уравновешивания осевого давления служит диск, боковые стороны которого имеют сообщение со всасывающей и нагнетательной сторонами турбовоздуходувки. Для соединения со всасывающей стороной служит труба, показанная на фиг. 37.

Фиг. 39.

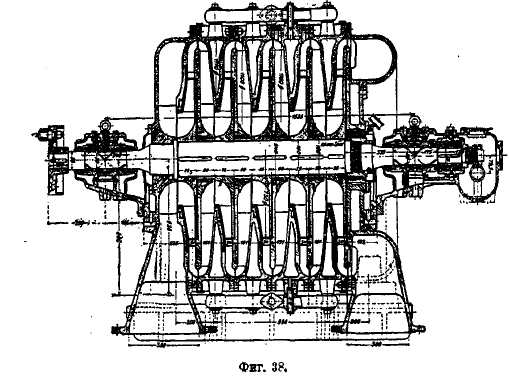

На фиг. 38 представлен пятиступенчатый турбокомпрессор с охлаждением посредством охлаждающей рубашки. Он рассчитан на подачу 6 500 м3/час. воздуха с противодавлением в 5,0 м вод. столба, при 9 000 об./мин. Приводится в действие от электромотора.

На фиг. 39 представлен общий вид турбокомпрессора, приводимого в движение от паровой турбины, подающего 15 000 м3/час. воздуха при давлении в 7,0 атм. абс.

Компактность турбокомпрессоров обязана большому числу оборотов, которые делает вал машины. Но эта компактность была достигнута постепенно. Первые турбокомпрессоры имели свыше 30 колес в одном кожухе. Стремление к экономии места и упрощению конструкции привело к необходимости увеличения окружной скорости. Благодаря увеличению окружной скорости стало возможным уменьшение числа колес до 10—12, при том конечном давлении, которое раньше создавалось при помощи 30-ти колес. Увеличение окружной скорости u = πDn/60, где D — диаметр колеса и n — число оборотов в минуту, может идти или за счет увеличения размеров диаметра D, или за счет увеличения числа оборотов. Увеличивая диаметр колес, мы весьма значительно увеличиваем потери. Поэтому дальнейшие улучшениям конструкции турбокомпрессоров идут по линии увеличения числа оборотов. Большие окружные скорости требуют применения материалов наивысшего качества, из лучших сортов стали, ввиду больших напряжений от центробежных сил. В настоящее время имеются турбокомпрессоры, делающие до 18 000 об./мин., а в отдельных случаях превышают эту величину. Дальнейшему увеличению числа оборотов, а, следовательно, и более компактной конструкции, предел ставится свойствами материалов (стали), имеющихся в распоряжении современной техники.

Литература. Gronwald E., «Zentrifugal-Ventilatoren», 1925. Wiesmann E., «Die Ventilatoren», 1924. Karg P., «Sehleudergebläse», 1928. Ostertag P., «Kolben- und Turbo-Kompressoren», 1923. Kearton W., «Тurbo-Blowers and Compressors», 1926. Hinz A., «Thermod. Grnudlagen der Kolben- und Turbokompressoren», 1914. Статьи в журналах: Zeit d. Ver. deutsch. Ingenienre (V. D. I.), Z. f. d. gesam. Turbinenwesen, Glückauf, Technique Moderne, Stahl und Eisen и др.

А. Ведерников.

| Номер тома | 45 (часть 3) |

| Номер (-а) страницы | 320 |