Зеркало

Зеркало, 1) см. приложение зеркальное производство; 2) в машиностроении зеркалом называются точно обработанные плоские поверхности, например, поверхность, по которой движется парораспределительный золотник; см. паровые машины.

Зеркала и зеркальное производство.

В древности употреблялись металлические зеркала, иногда просто куски гладко отполированного серного колчедана. Культурные народы употребляли зеркала из меди, из ее сплавов, а в богатых домах из благородных металлов. Для металлических зеркал наиболее пригодны бронзы (например, сплав 2 частей меди и 1 части олова). Стеклянные зеркала появились в XIII веке по Рождеству Христову; тогда они выдувались. Литье стеклянных листов было изобретено во Франции в 1688 г., по одним источникам Теваром, по другим — Люка-де-Негу. В 1665 г. был основан близ Парижа с разрешения Людовика XIV большой зеркальный завод; в 1691 г. был основан зеркальной завод в Сен-Гобеме. В России указом Петра I велено было занести «зеркальные заводы в Киеве в пристойном месте».

Зеркальное стекло теперь обыкновенно не выдувается, а льется. Раньше же зеркала делали из дутого стекла, приготовленного лишь из более чистых материалов, чем оконное стекло. Но дутьем невозможно приготовить столь больших листов, какие получаются литьем. Приготовление зеркального стекла требует большей тщательности, чем обыкновенного оконного. В Сен-Гобеме для приготовления зеркального стекла употребляются, например, составы: 1) из 100 весовых частей песка 37,5 известняка (или мела), 17 соды и 2) из 100 весовых частей песка, 37,5 – известняка, 37,5 сульфата (Na2SO4) и 2-3 частей угля. Песок и известняк содержат не более 0,1% железа, сульфат по возможности без содержания железа. Эта смесь должна быть тщательно проварена, так как в зеркалах не допускаются пороки, терпимые в оконном стекле (зернышки, струйки, пузырьки).

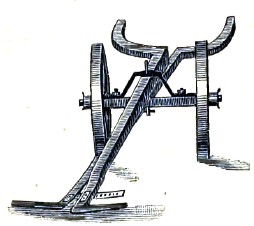

Рис.1

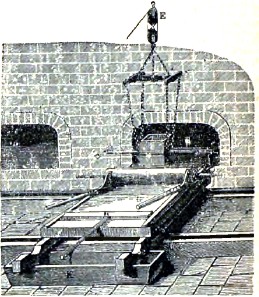

Проваривание производят или в горшках, которые разогреваются на поду плавильных отражательных печей, или прямо на поду печи, служащем ванной. Отливка жидкого расплавленного стекла производится или из горшка или прямо из ванны. Первый прием предполагает выемку горшка из печи. Получение однородного стекла в горшках легко достигается в современных печах, отапливаемых генераторным газом, с предварительным прогревом как его самого, так и необходимого дли сжигания воздуха и особого устройства в приспособлениях (регенераторах). Печи при отливке стекла из горшков строятся таким образом, что каждый горшок вставляется и вынимается через свое устье, закрываемое передком; для выемки горшка передок отнимается, горшок выносится из печи на тележке (рис. 1), подвергается очистке посредством сабельных клинков для удаления с поверхности стекла пены и прочих посторонних веществ, потом ущемляется в клещи поднимается посредством ворота и подводится над литейным столом (рис. 2), и его содержимое выливается на доску литейного стола (доска теперь употребляется чугунная). Масса стекла расползается по доске, и для равномерности слоя рабочий посредством железного крюка стягивает ее в противоположную сторону. Коль скоро начато литье, и стекло подошло к катку, начиняют последний двигать по пяльчикам (закраинам доски) для раскатывания массы. Литье всегда происходит пред отверстием печи-каленицы (рис. 2).

Рис.2

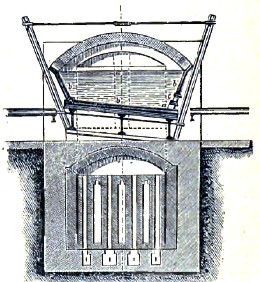

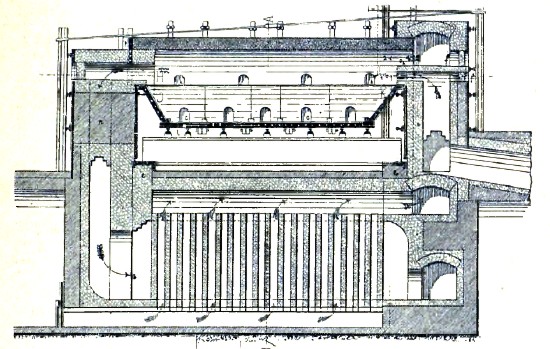

Отлитое стекло, еще не остывшее, вдвигают на под каленицы, посыпанный предварительно песком. Цель держания стекла в каленице — это медленное охлаждение его на поду ее при температуре, вначале, темно-красного каления. До этой температуры каленица предварительно нагревается, и во время нахождения стекла в ней печь подтапливают. Раньше в каленице стекло выдерживалось 5—8 дней; в каленицах современного устройства закалку производят только в течение 24—36 ч., после чего открывают топку и устье для выемки стекла наружу. В больших производствах варку зеркального стекла производят в ванных печах (под таких печей представляет ванну, в которую вводят предназначаемый для плавки материал и плавят). Для литья стекла из такой печи делают приспособления для выпуска расплавленного непроваренного стекла (рис. 3 и 4). Плавильная печь-ванна Люрмана, с рекуператором, представлена па этих рис. Рекуператор расположен под дном ванны и предназначается для прогревания воздуха, необходимого для сжигания генераторного газа.

Рис. 3

Рис.4

Остуженное литое стекло по выходе из каленицы подвергается сначала шлифованию, потом сглаживанию и, наконец, полированию. Раньше все эти операции производились вручную; теперь же механически, на вращающихся платформах. Вращающаяся платформа — круглый чугунный стол, к которому примазано отлитое стекло посредством гипса; платформа вращается на утвержденной в центре ее оси с пятой. От 6 до 16 чугунных шлифовальных досок, укрепленных в рамках посредством особого рода механизмов, вращаются на стекле, причем каждая шлифовальная доска всей тяжестью ложится на поверхность стекла, примазанного к платформе, и от движения платформы получает вращательное движение около своей оси. Для шлифования употребляют сначала крупный, потом мелкозернистый песок. После этой операции производят сглаживание отшлифованной поверхности стекла от неровностей посредством наждачного порошка (колькотара, мумии). После сглаживания приступают к полированию стекла для придания ему прозрачности с отшлифованных и сглаженных поверхностей. В настоящее время это производят механически, посредством полировен, обтянутых войлоком или кожей. Приготовленное таким образом зеркальное стекло для превращения в зеркало покрывается с одной из поверхностей блестящим слоем металла. Покрытие тонким слоем металла называется подводкой. Подводка зеркал раньше производилась исключительно оловянной амальгамой (смесь олова со ртутью), теперь же распространяются зеркала с серебряной подводкой, так как работа со ртутной подводкой очень вредно отражается на здоровье рабочих. Операция амальгамирования (подводки оловянной амальгамой) производилась на особом столе с мраморной полированной доской. На мраморную плиту накладывают очень тонкий лист плющенного олова (станиоля); наливают на него такое количество ртути, чтобы высота ее слоя равнялась 3—4 мм. Зеркальное стекло, предназначаемое для подводки, тщательно обтирают тряпкой и медленно надвигают на слой ртути. Когда окончат эту существенную операцию, на зеркальное стекло кладут груз и оставляют его в покое в течение суток, по прошествии которых стол наклоняют на одну сторону, вследствие чего избыток ртути стекает в подставленный сосуд; тогда зеркало постепенно приводят в вертикальное положение и относят в особое помещение, где оно остается в покое в течение 14—30 дней: за указанный период времени оловянная амальгама успевает окончательно окрепнуть. Чтобы предохранить слой амальгамы от механического повреждения, наружную поверхность покрывают особым лаком.

Серебрение зеркальной поверхности производится на прочном столе, точно установленном в горизонтальном положении. Так как серебрение происходит при подогревании около 30—40°, то верхняя часть устраивается в виде ящика со дном, в середине которого проложены зигзагообразно трубы для провода водяного пара. Тщательно очищенное и протертое стекло обливается дистиллированной водой, кладется плашмя на стол, на его середину наливается столько серебряного раствора, сколько может удержаться частичным прилипанием к стеклу, не переливаясь за края. Состав серебреного раствора: 100 граммов чистой азотно-серебряной соли растворяют в 62 граммах чистого аммиака (нашатырный спирт), удельного веса 0,87—0,88; к раствору прибавляют 600 грамм дистиллированной воды, все фильтруется через бумагу и разбавляется шестикратным количеством воды. К полученной прозрачной жидкости прибавляют по каплям, беспрерывно взбалтывая, приготовленный предварительно раствор 7 ½ граммов винной кислоты в 30 граммах воды. По прошествии 7—8 мин., как налит серебряный раствор на стекло, в разных местах последнего появляются крапины осаждающегося серебра, которые через 30 мин. заполняют всю поверхность стекла. Потом стол наклоняют, сливают жидкость со стекла и осторожно обмывают дистиллированной водой; потом снова наливают на стекло тот же раствор серебряной соли и т. д. Открытую сторону серебряного слоя покрывают лаком.

Е. Орлов.

| Номер тома | 21 |

| Номер (-а) страницы | 263 |