Электротехника. ХХI. Электрические нагревательные приборы и установки

Электротехника. ХХI. Электрические нагревательные приборы и установки. Электронагревательными называются такие приборы и установки, которые служат для нагревания с помощью электрической энергии, т. е. такие, в которых происходит полезное превращение электрической энергии в тепловую.

Впервые в истории нагрев с помощью электрического тока был применен В. Франклином, который плавил тонкие металлические проволоки. Франклин не имел еще в своем распоряжении источника непрерывного тока и пользовался конденсаторами. Изобретение в 1800 г. Вольтой вольтова столба позволило сначала Петрову и затем Деви получить электрическую дугу. Пользуясь батареями гальванических элементов, Депре создал миниатюрный прообраз электрической печи, применив угольное сопротивление. В 1853 г. настоящую электрическую печь с вольтовой дугой сконструировал Пишон. В 1859 г. был изобретен (американцем Симпсоном) первый электрический нагревательный элемент в современном понимании этого слова. После того как в 1870-х гг. Сименс построил динамо-машину было положено начало промышленному применению электрического тепла. Последовавшее затем развитие производства электрической энергии на электрических станциях и постепенное удешевление тарифов позволили электрическим нагревательным приборам и установкам получить широкое распространение.

Основные преимущества электрических нагревательных приборов и установок перед огневыми: 1) легкость осуществления нагрева (в соответствии е любыми, выдвигаемыми практикой, условиями времени, температуры, распределения тепловых потоков); 2) возможность широкой и легкой автоматизации работы; 3) постоянная готовность к действию; 4) отсутствие пожарной опасности; 5) экономия на площади специальных помещений; 6) гигиенические условия работы; 7) возможность осуществления приборов и установок, положение которых легко может быть изменяемо (путем переноса или передвижения), не внося расстройства в их функционирование.

Составные части электрических нагревательных устройств. Важнейшими составными частями (кроме строительных деталей, кожухов и пр.) являются: 1) нагревательные приспособления, 2) электрическая изоляция, 3) тепловая изоляция, 4) теплоаккумулирующие тела, 5) контрольная аппаратура, 6) аппаратура автоматического управления. На практике электрические нагревательные устройства необязательно содержат все из перечисленных частей. Нередко также бывает, что одна и та же часть выполняет несколько функций.

Нагревательные приспособления. Основной эффект, на котором основывается, в конечном счете, всякий из применяемых на практике способов электрического нагрева, состоит в превращении электрической энергии в тепловую при прохождении электрического тока через некоторое сопротивление, которое может быть твердым, жидким или газообразным. В качестве сопротивления служит или сам объект нагрева (непосредственный нагрев), или специальный нагреватель, от которого тепло передается к объекту нагрева (косвенный нагрев). Обычные достоинства устройств непосредственного нагрева: относительная простота конструкции, возможность получения практически неограниченно-больших мощностей. Недостатки: трудность подчинения режима нагрева наперед заданным условиям; непостоянство мощности; ограниченная сфера применения.

Достоинства установок с косвенным нагревом: относительно легкая возможность создания любых режимов нагрева; универсальность; постоянство мощности (большею частью). Недостатки: некоторая сложность устройства, ограничения в выборе мощности (в направлении ее увеличения).

Все существующие, нашедшие практическое применение, типы электрических нагревателей можно отнести к одному из следующих четырех основных способов электрического нагрева: 1) косвенный нагрев твердыми сопротивлениями; 2) электродный нагрев электролитов; 3) нагрев вольтовой дугой; 4) индукционный нагрев.

Нагреватели с твердыми сопротивлениями. Отдельные нагревательные единицы, называемые нагревательными элементами, делаются, как правило, относительно небольшой мощности (от нескольких десятков ватт до нескольких киловатт) и относительно небольших габаритных размеров. Когда же это бывает необходимо, берется ряд отдельных элементов и электрически и механически соединяется в одно целое. Преимущества такого метода построения нагревателей: удобство изготовления, облегчение конструктивных задач, возможность обойтись минимальным количеством запасных частей. При построении элементов стремятся к выполнению следующих требований: долгий срок службы, механическая прочность, компактность, удобство встраивания в прибор и смены, отсутствие выделения вредных газов или запахов, способность выносить некоторую перегрузку, незначительное отклонение пускового тока от номинального, неизменность электрической тепловой характеристики с течением времени работы, возможность серийного и притом механизированного производства.

Основные детали, из которых составляются электрические нагревательные элементы, таковы: сопротивления, электрическая изоляция, контакты или контактные приспособления и кожухи.

Сопротивления. Характеристика сопротивления должна удовлетворять следующим общим требованиям: высокая температура плавления, способность длительное время выносить высокую рабочую температуру, причем не только при непрерывном, но и при прерывном режиме работы; высокое удельное электрическое сопротивление; малая величина температурного коэффициента изменения электрического сопротивления; механическая прочность; стойкость против действия химических агентов, с которыми сопротивление нормально приходит в соприкосновение, малая изменяемость свойств с течением времени работы: возможность надежного и легкого соединения с контактными устройствами; распространенность исходных материалов; возможность получения больших партий фабриката, однородного по свойствам и качеству.

Существующие твердые сопротивления разделяются на 2 группы: металлические сопротивления и не металлические.

Металлические сопротивления довольно хорошо удовлетворяют перечисленным общим требованиям и, кроме того, легко допускают придачу желаемой формы. Удельное электрическое сопротивление — ρ колеблется от 0,017 до 1,45 Ωмм2/м. Температурный коэффициент всегда положителен и составляет от 2·10-5 до 5·10-3. Допустимая рабочая температура доходит до 2500°С. Физические свойства с течением времени работы меняются мало, не вызывая практических неудобств. Основными процессами, которыми сопровождается работа сопротивлений и которые, в конце концов, приводят их к разрушению, являются: окисление и перекристаллизация. По способу получения металлические сопротивления могут быть классифицированы следующим образом: 1) полученные путем протяжки и прокатки (проволока, фольга, ленты, шины); 2) штампованные из листового металла: 3) полученные путем отливки; 4) полученные в результате металлизации диэлектриков.

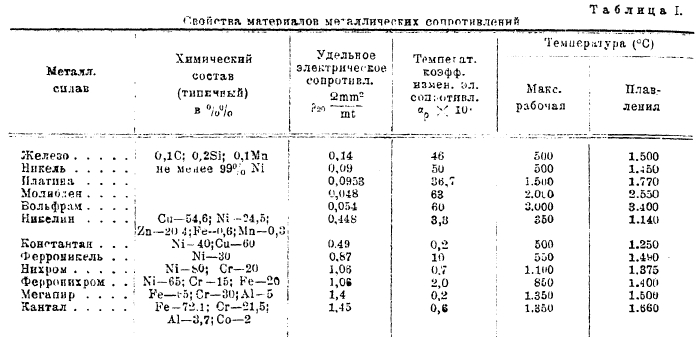

Первая группа является основной, охватывая практически все случаи применения металлических сопротивлений. Фабрикаты 2—4 групп имеют ограниченное применение в специальных случаях. Для получения металлических сопротивлений применяют как чистые металлы, так и сплавы. Характеристические данные различных материалов металлических сопротивлений представлены в табл. I; ниже даем необходимые пояснения к таблице.

Чистые металлы имеют общий недостаток в виде большой величины температурного коэффициента и малой величины удельного электрического сопротивления (при наличии примесей ρ повышается, а α уменьшается). Кроме того, чистые металлы (кроме благородных) в обычных условиях легко подвергаются коррозии. Ввиду этих недостатков применение чистых металлов ограничивается рядом более или менее специальных случаев.

Медь и никель применяются в нагревателях с низкой t, например, в нагревательных подушках и тканях.

Железо. Ввиду легкости окисления почти не может применяться в незащищенном виде. Защитные покрытия достигаются путем оцинковки, лужения, алитирования, паркеризации. Оцинкованная проволока допускает температуру до 250°С; паркеризованная — примерно до 500° С. В зависимости от количества примесей ρ = от 0,09 до 0,14 Ωмм2/м, α≈0,0046 при наличии примесей (для электролитической Fe α = 0,006).

Платина, не подвергаясь при нагреве на воздухе окислению и выдерживая температуру в 1500°С, является хорошим материалом сопротивления для печей с высокой температурой. Но ее применение сильно ограничивается ее дефицитностью.

Молибден, тантал и вольфрам, имеющие очень высокие температуры плавления, используются в высокотемпературных печах. Но при нагревании на воздухе эти металлы быстро окисляются и поэтому требуют применения защитных средств, каковыми являются: вакуум, инертная атмосфера, вмазывание в специальные цементные массы, покрытие защитными пленками.

Сплавы металлов имеют значительные преимущества перед чистыми металлами в виде большего удельного электрического сопротивления, меньшего температурного коэффициента и большей стойкости против окисления. Сумма положительных свойств и качеств сопротивлений, изготовляемых из металло-сплавов, в равной мере зависит как от надлежащего подбора химического состава сплавов, так и от совершенства технологического процесса. Наиболее употребительны следующие компоненты сплавов: никель, хром, железо, медь, цинк, алюминий, кобальт. Технология изготовления материалов сопротивлений сложна. Существующие сплавы для изготовления сопротивлений по величине удельного электрического сопротивления и одновременно по величине максимальной рабочей температуры естественным образом делятся на 5 основных групп.

Первая группа образуется системами из трех компонентов: меди, никеля и цинка. Типичные сплавы имеют названия: нейзильбер, никелин, реотан. ρ = от 0,30 до 0,5, причем ρ увеличивается с увеличением относительного содержания Ni; α = от 0,0002 до 0,0004. Температуру сплавы выдерживают лишь умеренную до 300—350°С и тем меньшую, чем более в сплавах цинка. При более сильном нагреве интенсифицируется избирательное окисление цинка, и материал становится хрупким.

Вторая группа представлена сплавами меди с никелем. Основной сплав — константан; α = 2—5·10-5; а повышается с увеличением относительного содержания никеля. Максимальная рабочая температура колеблется от 350 до 500° С. Константан гибок, легко обрабатывается, допускает пайку мягкими и твердыми припоями. На воздухе не окисляется. Искусственно образованная оболочка электрической изолирующей окиси позволяет наматывать спирали сопротивления виток к витку.

Третья группа образуется ферроникелями, т. е. сплавами железа с никелем. Содержание никеля обычно составляет 25—30%. Слегка ржавеет в атмосфере паров. В виде тонких проволок применять не рекомендуется.

Четвертую группу составляют сплавы никеля с хромом — нихромы и тронные сплавы железа, никеля и хрома — ферронихромы. Материалы сопротивления, изготовленные из этих сплавов, отличаются весьма высокими качествами и им принадлежит в настоящее время главная роль при построении электрических нагревательных приборов и установок с металлическими сопротивлениями. Только благодаря изобретению нихрома (Маршем в 1906 г.) техника электрического тепла смогла получить современное разностороннее развитие. Для нихрома ρ = 0,85-1,10 Ωмм2/м, α = 6·10-5 - 28·10-5; t° рабочая = 850-1100°С. Для ферронихрома ρ = 1,05—1,11 Ωмм2/м; α = от 16·10-5 до 36·10-5; t° рабочая = 850-1150°С. Роль хрома и железа в сплавах такова: с увеличением содержания хрома увеличивается ρ, уменьшается α и растет стойкость против окисления. Введение железа увеличивает ρ и придает большую вязкость при высоких температурах. В первое время работы на проволоках и лентах сопротивления из NiCr или из FeXiCr образуется тонкая пленка окисла, обладающая большой прочностью. Эта пленка предохраняет материал сопротивления от дальнейшего окисления. Сплавы типа нихрома хорошо свариваются с другими металлами, но не паяются обычными припоями. Механическая обработка нихромов связана с большими затруднениями. Металл быстро получает наклеп и должен часто нагреваться. Обработка тем затруднительнее, чем более хрома содержится в сплаве. При высоких рабочих температурах нихромовые сопротивления не должны соприкасаться с веществами, содержащими силикаты и щелочи, так как поверхностный слой окиси легко дает с ними шлаковые соединения.

Пятая группа сплавов представляет собой последнее достижение металлургии. Еще 15 лет тому назад были известны двойные сплавы железа с хромом. Но их механическая обработка представляла большие затруднения, и их качество было невысокое. В последние же годы была проведена работа по феррохромам с присадкой алюминия, а также алюминия и кобальта. В результате были получены прекрасные сплавы, главные из которых получили название «мегапир» и «кантал». По величине удельного электрического сопротивления, сроку службы и величине максимальной допустимой рабочей температуры новые сплавы превосходят нихромы и частично уже вытесняют последние. Мегапир в холодном состоянии хрупок, может свариваться. Данные кантала: обрабатывается хорошо, позволяя тянуть проволоку диаметром до 0,02 мм. В холодном состоянии позволяет свивать спирали из проволоки диаметром до 6—6,5 мм. Сваривается особыми способами, например вольтовой дугой.

Неметаллические сопротивления. В зависимости от состава массы сопротивлений величина ρ изменяется в весьма широких пределах. С течением времени работы ρ, как правило, заметно изменяется. Температурный коэффициент отрицателен. Выдерживают длительно температуру 1500—3000°С. Механическая прочность невелика. Возможность выбора формы ограничена. Доставляют затруднения с устройством контактов.

Классификация твердых неметаллических материалов сопротивления: 1) угольные трубки и штабики; 2) трубки и штабики из масс, имеющих в основе углерод; 3) порошки сопротивления; 4) пасты сопротивления.

Угольные сопротивления имеют то достоинство, что способны работать при температуре порядка 3000°С и при этом дешевы. Но их крупными недостатками являются: сгорание при накаливании в воздухе и малая механическая прочность, а отсюда — и малый срок службы. Сопротивления из карбидов выдерживают меньшую температуру, чем чистый уголь, но зато отличаются значительно большим сроком службы, почему и имеют довольно большое применение в промышленности. Общий, существенный недостаток карбидных штибиков сопротивления состоит в том, что они испытывают с течением срока службы большой прирост удельного электрического сопротивления, доходящий до 30%. Известно применение двух групп карбидных материалов, состоящих в основном из карбида силиция и из карбидов металлов. Представителями первой группы являются силит и глобар. Силитовые штабики выдерживают температуру до 1400°С. Сопротивление разрыву — 100—200 кг/см2. Коэффициент линейного расширения при 800°С≈0,4%, при 1200°С≈0,66%. Сопротивления из карбида металла известны под названьем «кварцилит». В зависимости от состава, относительная величина о кварцилитовых штабиков может меняться от 1 до нескольких миллионов. С возрастанием напряжения ρ кварцилита уменьшается. Длительно кварцилит выносит температуру до 1200°С и кратковременно до 1700°С. Но при t раб. > 1000°С требуется применение добавочного металлического сопротивления, ибо при отсутствии такового происходит непрерывное возрастание тока вплоть до разрушения штабика. Коэффициент линейного расширения весьма мал, так что сопротивления выносят резкие колебания температуры. Слабое место нагревателей с керамическими штабиками - контактные устройства, от выполнения и действия которых в значительной степени зависит срок службы нагревателей. Контактное устройство должно быть эластичным, чтобы допускать свободное тепловое расширение штабика, и оно должно иметь достаточно малое переходное сопротивление. Последнее требование означает, что всегда должно сохраняться плотное соприкосновение конца штабика с контактом. Для этого необходимо, чтобы конец штабика всегда оставался относительно холодным. Поэтому концам стараются придать возможно большую электропроводность. В случае штабиков из карбида силиция это достигается, например, пропиткой концов силицием, алюминием или никелем.

Порошки сопротивления. Применяются порошки из угля или графита или из смеси проводниковых и не проводниковых материалов, например, из графита и окиси металла. Недостатки порошков: необходимость применения низкого напряжения, трудность получения однородной массы, выгорание, значительные колебания электрического сопротивления в зависимости от разных факторов.

Паста сопротивления. Обычные компоненты пасты: силикат металла, графит, жидкое стекло. Возможности применения паст достаточно не изучены. Недостатки материала: невысокая допустимая рабочая температура, трудность устройства хорошего контакта, трудность получения больших партий однородной по качеству и свойствам продукции.

Поддержки и электрическая изоляция. Общие требования к материалам поддержек и электрической изоляции: 1) высокая электроизолирующая способность и электрическая прочность при повышенных температурах; 2) способность выносить резкие колебания температуры; 3) малая теплоемкость; 4) жароупорность; 5) механическая прочность; 6) химическая инертность по отношению к материалам электрических сопротивлений; 7) отсутствие гигроскопичности; 8) удобство придачи желательной формы.

По характеру выполняемых функций электрическая изоляция делится на изолирующие поддержки и внешнюю изоляцию. Поддержки могут или должны обладать теплоизолирующими свойствами. Внешняя изоляция, окружающая со всех сторон тело сопротивления, служит передатчиком тепла от сопротивления к нагревательному телу, поэтому к ней предъявляется добавочное требование хорошей теплопроводности. Природа электрических изолирующих тел такова, что перечисленные требования оказываются, на практике, противоречивыми, и поэтому приходится довольствоваться удовлетворением лишь некоторых из них, являющихся в рассматриваемом случае наиболее важными. Особенно трудно подобрать такое вещество, которое было бы одновременно хорошим электрическим изолятором и хорошим проводником тепла.

Поддержки. Формы поддержек бывают самыми разнообразными. Типичные — таковы: кирпичики с крючкообразными выступами для подвешивания проволок; трубки гладкие и с винтовой нарезкой; ребристые изоляторы, надеваемые на металлические рамки («наездники»); держатели крестообразного сечения; плитки с канавками. Большая часть применяемых держателей представляет собой керамический черепок, т. е. изделие, полученное путем обжига из керамических материалов. Чаще всего применяются т. н. пористые черепки: шамотный, стеатитовый и марквардовский. В шамотный черепок входят: сырая огнеупорная глина и глина предварительно прокаленная («шамот»).

Кроме того, делаются добавки каолина, корунда, стеатита. В стеатитовый входят: глина и стеатит (тальк). В марквардовский — глина, каолин, корунд, дающие до 80% Al2O3 в массе.

Некоторые свойства пористых черепков. Сопротивление сжатию - 500—3 000 кг/см2. Средний коэффициент расширения в пределах 20—650°С — 1,25 — 4,1·10-6; удельное электрическое сопротивление при 500°С - 6·105 - 8·106 Ω см, при 700°С — 5·104 - 6·105 Ω см. Температура размягчения — 1400—1700°С. Пористость в % к объему — чаще всего от 10 до 30. Объемный вес — 1,8 — 2,3 г/см3. Представитель «спеченых черепков» — фарфор может применяться лишь при умеренных температурах — до 300°С.

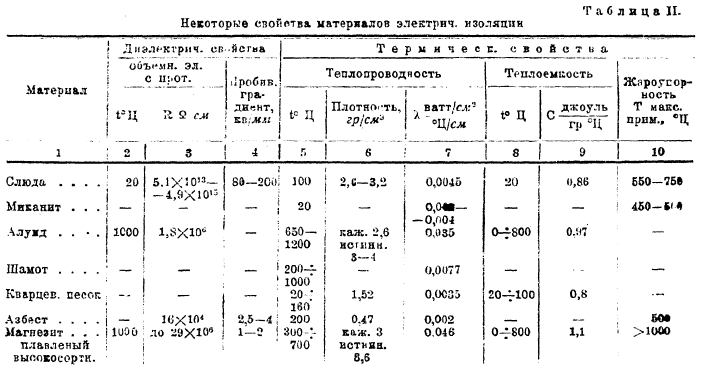

Внешняя изоляция. Применяются следующие группы материалов: слюда, миканит, цементообразные массы, эмали и порошкообразные массы. Свойства основных материалов представлены в табл. II.

Добавления к таблице II. Слюда. Дефицитность и плохая теплопроводность слюды заставляют стремиться к замене ее другими материалами. Цементообразные массы. Связывающим веществом масс является высокосортный цемент. Затем берутся компонентами: жароупорная глина, тальк, асбест, прибавляют еще жидкое стекло. Применение асбеста и в особенности асбеста с жидким стеклом, вообще говоря, не рекомендуется, так как получающаяся масса имеет невысокую электрическую изолирующую способность, весьма гигроскопична и при повышенных температурах действует разрушающим образом на проволоку сопротивления. Эмали. По своему составу и виду являются стеклообразными массами. Алунд. Исходный материал весьма распространен в природе, но изготовление алунда стоит дорого. Окись магния. Может быть получена в нескольких физических состояниях. Продукт сгорания на воздухе металлического магния — жженая магнезия — плохо проводит тепло и в качестве наполнителя нагревательных элементов применяться не может. Минерал магнезит, на 95% состоящий из MgCО3, хорошо проводит теплоту, но не обладает жаростойкостью. Уже при нагреве до нескольких сот °С MgCО3 разлагается на MgO и СО2. Окись магния с небольшим количеством примесей, получаемая в результате разложения магнезита, или т. н. каустический магнезит, будучи спрессована, довольно хорошо проводит тепло и при средних температурах имеет довольно хорошую электрическую изолирующую способность. Поэтому может применяться в элементах с умеренной температурой. При относительно высоких температурах (600°С и выше) электрическая изолирующая способность, вследствие содержания примесей, резко падает. Недостаток материала — активность по отношению к воде. Ценными свойствами наполнителя обладает порошок-периклаза — кристаллической разновидности MgO - получаемый следующим образом: минерал магнезит, отобранный так, чтобы он содержал возможно меньше примесей, подвергается сплавлению. Слитки разбиваются. Хорошо сплавившиеся и относительно чистые от примесей куски дробятся и размалываются. Частицы металла от мельниц удаляются магнитным сепаратором. Лучшая разновидность окиси магния получается в результате процесса, предложенного в 1921 г. норвежским инженером Пакером. Сущность процесса такова: чистый металлический магний подвергается обработке водяным паром при высоких давлении и температуре. Получается кристаллическая гидроокись магния, которая при дальнейшей тепловой обработке переходит в кристаллическую же окись магния. Кристаллическая структура и плотность сообщают бакеровой окиси магния хорошую теплопроводность, а химическая чистота — прекрасную электрическую изолирующую способность при высоких температурах.

Существующие типы электрических нагревательных элементов. Элементы с металлическими сопротивленьями. А. Открытые элементы. Характеризуются тем, что сопротивление остается совершенно открытым. Отличаются относительной простотой изготовления. Имеют тот недостаток, что сопротивление подвергается беспрепятственному действию окружающей среды и тел, случайно приходящих с ним в соприкосновение. Теплопередача от элементов осуществляется большей частью излучением и конвекцией.

1. Плиточный элемент. Элемент составляется из керамической плитки с канавками и из проволочной, обычно нихромовой, спирали, закладываемой в канавки. Применяется в кухонных плитках, плитах и в разных печах.

2. Плиточный элемент на низкое напряжение (6—12 вольт) получает питание током от понизительного трансформатора, иногда с несколькими выводами для получения разной мощности. Сопротивление применяется в виде толстых шин, штампованного листа или отливки, изготовляемых из нихрома или чугуна. Элемент совершенно безопасен в обращении. Сопротивление, благодаря большому сечению, имеет большой срок службы. Низкая величина напряжения делает достаточным для электрической изоляции сопротивление образующегося поверхностного слоя окиси. Недостаток системы — необходимость дополнительных затрат на трансформатор.

3. Элемент с сердечником. Образуется продолговатым, чаще всего керамическим сердечником обычно кольцевого или крестообразного сечения, на который наматывается проволока, лента или проволочная спираль сопротивления. Применяется в печах, в электрических фенах.

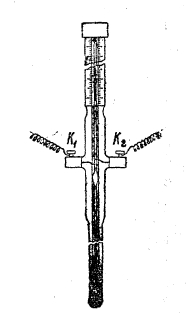

4. Рамочный элемент (рис. 1). При первом, более универсальном варианте устройства берется металлическая рамка (каркас), снабжается изоляторами типа «наездник» и по изоляторам обматывается проволокой или лентой сопротивления. Подобная конструкция применяется в печах, сушильных установках, инкубаторах. При втором варианте на каркасе укрепляются изоляторы, посредством которых подвешиваются проволочные спирали. Конструкция подходит к электрическим калориферам.

Рис. 1. Рамочный элемент.

У нас изготовляются элементы открытого типа для подогрева воды с погружением в нее. Подобные элементы должны быть признаны чисто кустарными. Они небезопасны в обращении (вода оказывается при работе под напряжением) и недолговечны.

В. Полузакрытые элементы. Сопротивление более или менее изолируется от внешней среды, но остается в соприкосновении с воздухом.

1. Плиточный элемент. Сопротивление в виде проволочной спирали располагается в канавках плитки, делаемых не с верхней стороны, как в открытом элементе, а с нижней.

2. Гильзовый. Проволочная спираль вводится в металлическую гильзу, от которой изолируется керамическими изоляторами.

3. Трубчатый. Берется многоканаловая керамическая трубка, и проволочная спираль протаскивается последовательно через все каналы. Концы проволоки закрепляются в контактах с торцов трубки.

С. Закрытые элементы. Имеют сопротивление герметически закрытое при помощи электрической изоляции и кожуха. При этом сопротивление защищается от действия разрушительных агентов. Кроме того, если материал изоляции хорошо проводит тепло, то условия теплопередачи улучшаются по сравнению со случаем открытого сопротивления.

1. Элементы со слюдяной и миканитовой изоляцией (рис. 2). Принцип устройства: берется слюдяная или миканитовая поддержка, обертывается проволокой или лентой, и сопротивление закрывается той же изоляцией. Затем все запрессовывается в металлический кожух (нагреватели жидкостей) или же плотно прижимается к воспринимающей тепло металлической поверхности (плитка, чайник, утюг). Тщательность запрессовки или прижатия слюдяного элемента оказывает большое влияние на срок его службы. Наличие воздушных прослоек, плохо проводящих тепло, способно сильно повысить температуру сопротивления и вызвать его быстрое перегорание. По сравнению с жароупорным миканитом слюда обладает более высокими электрическими и тепловыми свойствами, но миканит облегчает сборку элемента.

2. Слюдяной элемент с тонкослойным сопротивлением. Элемент образуется листиком слюды, на который наносится тонкий слой платины, и вторым листиком, закрывающим сопротивление. Элемент получает хорошие условия теплопередачи и отличается долговечностью, но вследствие дороговизны платины распространения не получил.

Рис. 2. Элемент со слюдяной изоляцией.

3. Элементы с цементообразным наполнителем. Делаются пластинчатые, гильзовые и плиточные. В 2-х первых случаях берется соответственно плоский или круглый сердечник, обматывается проволокой, или лентой, и вводится в металлический кожух. 3атем пространство между сердечником и кожухом заполняется цемент-массой. Сердечники изготовляются или из той же массы, или из естественного материала. В случае нагревательных плиток нижняя часть металлического диска снабжается спиральной или зигзагообразной канавкой, куда и закладываются последовательно слой цемент-массы, спираль сопротивления и снова слой массы. Качество подобного элемента определяется, в основном, качеством массы-наполнителя.

4. Эмалевый элемент. Для образования элемента тепловоспринимающая металлическая поверхность заливается тугоплавкой эмалью. На эмаль накладывается соответственно отформованная проволока сопротивления, которая заливается эмалью же, но менее тугоплавкой, чем первая.

5. Элементы с порошкообразным наполнителем.

а) С механическим наполнением.

I. Плиточный элемент. Устройство аналогично устройству элемента с цементной массой. Для удержания порошка канавка замазывается сверху слоем специального цемента. Сборка заканчивается наложением (с помощью болта) прижимного диска. Лучший наполнитель-порошок плавленого магнезита.

II. Пластинчатый элемент. Состоит из проволочной спирали сопротивления, заключаемой в плоский кожух и изолируемой порошком наполнителя. Спираль располагается в несколько рядов по длине элемента. По окончании сборки элемент сильно спрессовывается. Основное применение элемент находит при подогреве воздуха.

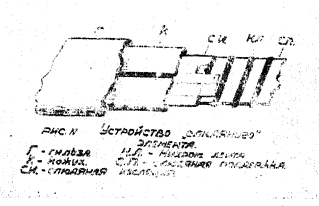

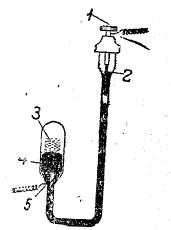

Рис. 3. Устройство трубчатого элемента «калрод».

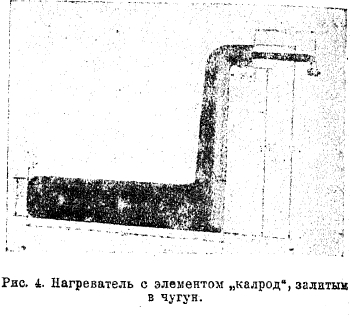

III Трубчатый элемент «калрод» (рис. 3 и 4). Принцип устройства заключается в том, что внутрь металлической трубки вводится располагаемая коаксиально с трубкой проволочная спираль сопротивления, и остающееся свободным пространство равномерно и плотно заполняется наполнителем. В качестве последнего лучше всего брать специально приготовленный порошок плавленого магнезита. Наполнение трубки с введенной в нее спиралью наполнителем производится с помощью станочков, действующих на принципе удара или вибрации. После наполнения элемент подвергается операции уплотнения порошка, для чего он пропускается через волочильный стан или (что лучше) через ротационную ковочную машину. Элемент принадлежит к числу самых лучших из существующих. Он имеет следующие достоинства: простота конструкции; хорошие условия работы сопротивления; механическая прочность; компактность» способность принимать любую форму, изгибаясь подобно сплошному металлическому стержню; долговечность. Элементы могут служить для нагрева воздуха и жидкостей, могут заливаться в металл.

Рис. 4. Нагреватель с элементом «калрод», залитым в чугун.

IV. Гильзовый элемент «калрод». Построение аналогично трубчатому элементу «калрод», но трубка берется большего диаметра, и спираль наматывается на керамический сердечник. Изгибу элемент подвергаться не может.

D. Элементы Бакера. Изготовляются в форме трубок и плиток. По конструкции аналогичны описанным элементам (I, III). По качеству являются лучшими, из существующих, так как изготовляются с лучшим из наполнителей — с окисью магния, получаемой по способу Бакера. Превращение металлического магния в плотную кристаллическую окись магния производится в самих элементах, которые загружаются для этого в автоклав. При снаряжении элементов металлический магний берется в форме трубок и стержней.

Электрическая лампа накаливания, как нагревательный элемент, может применяться в некоторых случаях, когда ее форма и испускаемый ею свет не представляют неудобств для пользования.

Нагреватели с неметаллическими сопротивлениями. В случае угольных, силитовых и др. штабиков и трубок элементы образуются сопротивлениями и контактными устройствами, которые обычно служат и поддержками. Порошки сопротивления использовались до сих пор главным образом в т. н. криптоловых печах. Принцип устройства этих печей заключается в том, что берутся 2 металлических пластинчатых контакта, опускаемых в кожух из электрического изолирующего материала, и пространство между ними заполняется порошком сопротивления. Паста сопротивления наносится прямо на тепловоспринимающую поверхность нагревательного прибора. При электрическом изолирующем материале паста наносится непосредственно на поверхность материала, при электрическом проводящем же — применяется промежуточный слой изолирующей эмали. Для образования контактов делаются, путем шоопирования, металлизированные полоски.

Электродный нагрев электролитов. Способ нагрева заключается в том, что электрическом ток пропускается непосредственно через электролит, который и служит электрическим сопротивлением. Основное применение способ нашел в электрических паровых котлах, которые используются главным образом для отопления помещений и для получения технологического пара. Достоинства электродных котлов: 1) легкая возможность обеспечения постоянного давления пара; 2) возможность получения быстрого действия; 3) малый объем на единицу мощности; 4) высокий коэффициент полезного действия (до 96—98%). Основной недостаток электродного котла — непостоянство мощности. Этот недостаток, как и прочие, коренится в свойствах воды, как электрического сопротивления. В зависимости от количества растворенных солей удельное электрическое сопротивление воды — ρ —колеблется в пределах 300—10 000 Ω см. С увеличением температуры ρ значительно уменьшается, причем тем более, чем менее в воде содержится растворенных солей. При нагреве воды некоторые соли выпадают. С другой стороны, при питании котла свежей водой происходит постепенно концентрация невыпадающих солей. При образовании пара часть воды вытесняется вверх, что увеличивает сопротивление рабочей цепи котла. Осаждение накипи на электродах увеличивает переходное сопротивление и тем самым общее сопротивление рабочей цепи.

По условиям питания водой различаются 2 способа работы электродного парового котла. 1-й способ. Котел питается свежей водой. При этом требуется систематическая очистка или продувка котла для удаления воды, слишком сильно насыщенной солями. Для поддержания мощности на постоянном уровне требуется специальное регулирующее устройство.

2-й способ. Котел питается конденсатом (ρ = 80 000—10 000 Ω см) с добавкой (если требуется) раствора соды. При этом мощность котла с необходимостью изменяется лишь в период установления нормального парообразования. Присоединяя к котлу бачек, куда может вытесняться вода из котла при увеличении в нем давления пара, получают простое средство регулировки мощности котла в зависимости от условий теплоотдачи пара.

Электродные паровые котлы строятся как на низкое, так и на высокое напряжение, как на малую мощность, так и на большую, доходящую до нескольких десятков тысяч киловатт. Кроме нагрева воды, электродный нагрев применяется с успехом при пастеризации молока.

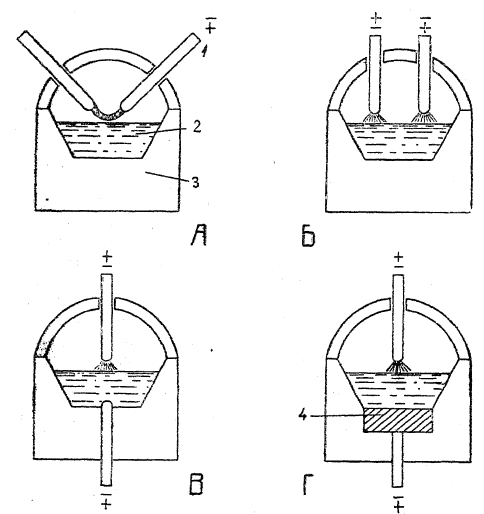

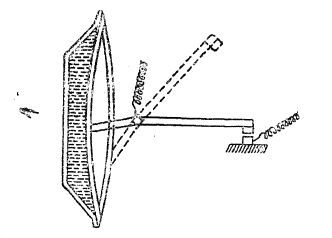

Нагрев вольтовой дугой. Как способ превращения электрической энергии в тепловую, вольтова дуга получила широкое применение при построении электрическом печей с развитием высоких температур. Основные процессы, при которых применяются электрические дуговые печи, таковы: выплавка чугуна, плавка различных металлов, плавка кварца, получение карборунда и карбида кальция, излучение азотистых соединений из воздуха. Существуют 3 группы дуговых печей: с косвенным нагревом, с прямым нагревом и с комбинацией нагрева дугой и нагрева по методу сопротивления (см. рис. 5).

Рис. 5. Схемы устройства электрических дуговых печей: 1 – электрод; 2 – металл; 3 – кладка; А – косвенный нагрев; В – прямой нагрев – 1-й вариант и В – 2-й вариант; Г – комбинированный нагрев.

В печах косвенного нагрева (или иначе отражательных) дуга образуется между электродами над поверхностью расплавляемого материала. Чтобы достигнуть при этом равномерности нагрева, печи делаются с вращающимися барабанами или с качающимися ваннами. Основное применение находят в металлургии не железной группы металлов. В печах прямого нагрева дуга образуется между электродами и поверхностью расплавляемого материала. Основное применение печи получили при плавке металлов группы железа. В комбинированных печах, помимо нагрева дугой, производится нагрев посредством пропускания тока через набойку пода печи, составляемую проводником второго класса. Основной материал электродов дуговых печей — уголь. Для образования жаростойкой обмуровки применяются обожженный магнезит, шамотовый камень, доломит, динас. Так как при работе электроды постепенно сгорают, то печи снабжаются механизмами для их подачи, действующими или автоматически, или от ручного привода. Питание печей электрическим током производится от специальных трансформаторов.

Индукционный нагрев. Индукционный нагреватель по существу представляет собой трансформатор, вторичная цепь которого составляется телом, непосредственно получающим нагрев. В случае электропроводного объекта нагрева индукционные токи и с ними тепло возбуждаются в нем самом (прямой нагрев), в случае же не проводящего — в специальных металлических телах (обычно в форме сосудов или трубок), от которых тепло передается объекту нагрева (косвенный нагрев.) На практике пользуются нагреванием, как чистыми вторичными токами, так и токами Фуко. Индукционный нагрев применяется главным образом в металлургических печах и при нагреве жидкостей. Основные преимущества способа: возможность получения равномерного нагрева при прямом нагреве и возможность получения малых перепадов температур между нагревательным телом и объектом обработки при косвенном нагреве.

Рис. 6. Схема устройства индукционной печи высокой частоты 1 – завалочное отверстие; 2 – возбуждающая обмотка; 3 – соединение шин; 4 – под; 5 – свод.

Металлургические индукционные печи строятся на питание токами низкой (нормальной) или высокой частоты. Низкочастотные печи имеют замкнутый железный магнитопровод. Высокочастотные же делаются обычно без железного магнитопровода (рис. 6). В низкочастотных печах получают наряду с равномерным нагревом хорошее перемешивание металла за счет возникающих в нем электрических динамических усилий. Но эти печи пригодны лишь для термической обработки металла, поступающего в уже расплавленном состоянии. Затем они имеют низкий cos φ заставляющий, при большой емкости, применять специальный умформер для питания током пониженной против нормальной частоты. Преимущества печей высокой частоты: могут загружаться как жидким, так и твердым металлом; развивают большую мощность и соответственно большую скорость плавки; позволяют получить cos φ = 1 при использовании явления резонанса; отличаются компактностью. Помимо электрических печей, индукционный нагрев получил применение при нагреве жидкостей, например в водогрейных и парообразовательных установках и в пастеризаторах молока. Делаются попытки применения в бытовых приборах (печки для отопления, утюги).

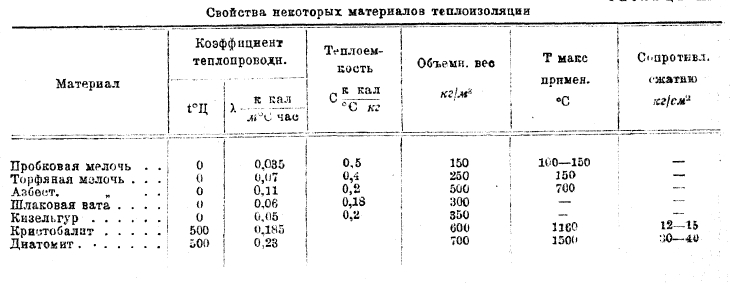

Тепловая изоляция. Требования к материалам теплоизоляции: 1) малая величина теплопроводности; 2) малая теплоемкость; 3) малый объемный вес; 4) жароупорность; 5) достаточное сопротивление сжатию.

Вообще говоря, допустимая рабочая температура теплоизоляции уменьшается с увеличением теплоизолирующей способности. Поэтому в случаях относительно высоких температур приходится прибегать к многослойной изоляции. Для внутренних слоев берутся материалы с большой теплостойкостью, но с умеренной теплоизолирующей способностью — материалы, которые можно назвать теплозащитными. Для внешних же слоев берутся материалы с тем более высокой теплоизолирующей способностью, чем ниже получаются их рабочие температуры. При невысоких температурах хороший эффект дает теплоизолирование с помощью тонких прослоек воздуха. При этом почти не происходит переноса тепла конвекцией и слабо еще проявляется действие излучения. В результате тепло передается путем почти одной лишь теплопроводности, которая для воздуха весьма мала. Так, для покоящегося воздуха при 100°С λ = 0,023 [ккал/м час°С]. При высоких температурах, когда интенсивно действует лучеиспускание, с успехом иногда может быть применено теплоизолирование с помощью экранов или ряда экранирующих поверхностей, расположенных одна за другой. Значительное уменьшение потерь на теплоизлучение наружных поверхностей нагретых металлических тел достигается приданием им блеска с помощью соответствующих покрытий (никелирование, полирование, покрытие алюминиевой бронзой).

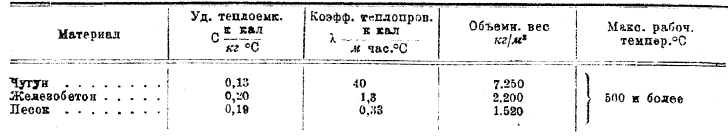

Теплоаккумулирующие тела. Применение электрических нагревательных приборов и установок, действующих на принципе теплоаккумуляции, имеет двоякий смысл. Во-первых, при этом возможно пользование электрической энергией исключительно в ночные часы или вообще в часы малой нагрузки электрических станций. Для последних же выравнивание графика нагрузки представляет такие выгоды, что они могут устанавливать на ночное время льготный тариф, как это за границей в большинстве случаев и делается. Во-вторых, теплоаккумулирование позволяет распределить процесс нагрева на долгий промежуток времени и, благодаря этому, пользоваться нагревателями относительно малой мощности. Это опять-таки выгодно электрическим станциям и, с другой стороны, упрощает и удешевляет присоединение прибора к сети. К материалам теплоаккумулирующих тел предъявляются следующие основные требования: большая удельная теплоемкость, большая теплопроводность, большой удельный и объемный вес и жароупорность.

Для отбора тепла от аккумулирующих тел пользуются или их естественной теплоотдачей, или искусственно создаваемыми токами воздуха.

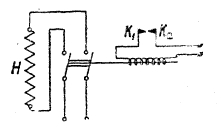

Рис. 7. Схема устройства электрической плиты с теплоаккумулированием: 1 – нагреватель; 2 – теплоаккумулятор из чугунных плит; 3 – крупный песок; 4 – регулирующие венчики; 5 – рабочие плитки; 6 – водоподогреватель; 7 – вентилятор.

Примером электронагревательного устройства с аккумулированием тепла может служить электрическая кухонная плита Seehaus’a, схема устройства которой дана на рис. 7. Зарядка плиты тепловой энергией производится в ночное время. Энергия запасается главным образом чугунными плитами. При пользовании плитой пускается в ход вентилятор, и в соответствии с желаемой степенью нагрева приоткрываются регулирующие вентили. Поток воздуха проходит через слой песка, нагревается и затем отдает тепло ребристым поверхностям плиток. После плиток воздух отдает еще тепло в змеевике водоподогревателя. Тепловые потери плиты в нерабочее время невелики, так как теплоаккумулирующее тело хорошо изолировано.

Контрольные приборы. Основной величиной, наблюдение за которой бывает необходимо для контролирования режима работы электрических тепловых установок; является температура. В некоторых специальных случаях большое значение приобретает также влажность воздуха. Для контролирования температуры употребляются ртутные термометры, термометры сопротивления, термопары, оптические и радиационные пирометры. Для контролирования влажности служат психрометры и гигрометры. Некоторые типы электрических контрольных приборов выполняются самопишущими.

Аппаратура автоматического управления. Цель применения аппаратуры заключается в достижении следующих эффектов: 1) ограничение расхода энергии минимальной величиной, достижимой при данной установке; 2) экономия на рабсиле вплоть до полного упразднения обслуживающего персонала; 3) точное регулирование процессов нагрева в соответствии с условиями, выдвигаемыми практикой; 4) предохранение установок от аварий; 5) обеспечение условий техники безопасности.

Важнейшими приборами автоматического управления являются: регуляторы температуры, термореле, выключатели с часовым механизмом, регуляторы влажности.

Чаще всего задача регулятора температуры состоит в поддержании температуры в некоторых постоянных и узких границах. Иногда же требуется, чтобы температура менялась по некоторой заданной кривой, как функция времени («программное регулирование»). Работа установок, снабженных регуляторами температуры, в отношении условий регулирования характеризуется показателями точности, эффективности и устойчивости. Точность определяется максимальной величиной отклонений температурных условий от заданных, получающихся по достижении установкой ее нормального рабочего состояния. Под эффективностью разумеется скорость восстановления нормальной температуры после того, как по некоторой причине произошло понижение температуры. При достижении установкой, во время разогрева, ее рабочего состояния, как правило, наблюдается период неустойчивости, когда амплитуда колебаний температуры превосходит нормальную. Чем этот период и амплитуда получаются меньшими, тем большую установка имеет устойчивость (рис. 8).

Рис. 8. Диаграмма изменения температуры нагревательной установки в период пуска.

Существуют 3 основных способа воздействия на мощность установки для регулирования температуры: 1) способ «все или ничего», или регулирование полной мощностью. Способ состоит в том, что по достижении рабочей температуры вся мощность выключается, затем, по охлаждении установки на некоторое число градусов, вея мощность включается вновь и т. д. 2) Регулирование частью мощности. При этом способе часть мощности остается действующей постоянно, а другая часть включается и выключается, как при 1-м способе. 2-й способ по сравнению с 1-м дает большую точность. 3) Реостатный способ. Дает возможность весьма плавного регулирования, но связан с потерями энергии в реостате, поэтому имеет значение лишь для лабораторных установок.

Основные требования к терморегулирующим устройствам: чувствительность, устойчивость, надежность, постоянство характеристики. В общем случае в терморегулирующие устройства входят: собственно регулятор или термокоммутатор, промежуточное реле и реле рабочего, тока (нагревателя).

Для построения термокоммутаторов используются следующие эффекты нагрева: 1) расширение металлов, жидкостей и паров жидкостей; 2) увеличение давления газов; 3} изменение магнитных свойств; 4) изменение электросопротивления; 5) генерация термотоков; 6) испускание лучистой энергии с возбуждением фотоэффекта.

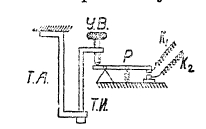

Рис. 9. Схема диласионного термокоммутатора: Т. А. — термоактивное тело; Т. И. —термоинертное тело: У. В. — установочный винт; Р — рычажок; K1 и K2 — контакты электрического контура.

Схемы устройства отдельных типов термокоммутаторов. Диласионные термокоммутаторы (рис. 9). Берутся два твердых тела удлиненной формы, из которых одно термоактивное, а другое термоинертное, и приводят их в механическую связь между собой. Пользуясь разницей в величинах абсолютных удлинений, получаемых этими телами при нагревании, приводят в действие контактный рычажок. Термоактивные тела делаются из меди, латуни, железа, никеля, цинка. Термоинертные — из инвара, фарфора, кварца. Диласионные регуляторы применяются обычно при Траб 400—500°С, но известны конструкции для Траб = 1200°С.

Рис. 10. Схема биметаллического термокоммутатора: А – термокоммутатор с работой на включение: 1 – биметалл; 2 – контактная стойка.

Рис. 11. Схема биметаллического термокоммутатора с работой на выключение: 1 – биметалл; 3 и 4 – контакты.

Биметаллические т.-к. (рис. 10 и 11). Применяемый в термокоммутаторах термический биметалл представляет собой механическое соединение с наложением друг на друга двух металлических полосок, обладающих разными коэффициентами линейного расширения. При нагревании в биметалле возникают внутренние напряжения, заставляющие его изгибаться по форме сферической поверхности (при равномерном нагреве). Пользуясь этим, берут биметаллическую пластинку (или спираль) и, закрепляя один из ее концов неподвижно, другим заставляют производить при нагревании замыкание или размыкание контактов регулятора. Материалами активных компонентов биметалла (с большим коэффициентом линейного расширения) служат: латунь, константан, ферроникели с содержанием от 22 до 27% Ni. Для инертных компонентов берутся ферроникеля с содержанием Ni от 36% (инвар) до 46%. Максимальная рабочая температура доходит до 550°С. При инваре tмакс = 150-200° С.

Рис. 12. Простой ртутный термокоммутатор.

Рис. 13. Ртутный контактный термометр.

Термокоммутаторы с расширением жидкости (рис. 12 и 13). Делаются в виде термометров, у которых в капилляр вводятся 2 платиновые проволочки. Поднимающийся при нагревании столбик ртути в известный момент замыкает проводочки, которые вводятся в электрический контур регулятора. Применяются при t до 250—300°С.

Рис. 14. Схема газотермического термокоммутатора; 1 – установочный винт; 2 – контактная платиновая проволока; 3 – легкоиспаряющаяся жидкость; 4 – ртуть; 5 – платиновый контакт.

Термокоммутаторы с расширением паров жидкостей (рис. 14—16). Делаются термометрического типа, с упругой диафрагмой или с «мехом». В первом случае берется трубка с глухим коленом увеличенного против трубки диаметра. В колено вводятся небольшое количество ртути и поверх нее легко испаряющаяся жидкость. Ртуть служат для замыкания контактов, образуемых, как и в предыдущем случае, 2-мя платиновыми проволочками. Работа коммутатора с диафрагмой основывается на быстром переходе упругой части диафрагмы из положения вогнутости внутрь в положение выпуклости наружу под действием паров, интенсивно образующихся по достижении точки кипения жидкости.

Рис. 15. Схема термокоммутатора с диафрагмой.

Рис. 16. Схема термокоммутатора с мехом.

Рис. 17. Схема термокоммутатора с трубкой Бурдона: 1 — трубка Бурдона; 2 — неподвижная трубка.

Термокоммутаторы с изменением давления жидкости или газа. Использование эффекта достигается с помощью трубки Бурдона, которая с повышением температуры разгибается (рис. 17). Т.-к. с сопротивлением. Используется влияние температуры на величину электрического сопротивления проводниковых или полупроводниковых материалов. В 1-м случае схема коммутатора такова (рис. 18): специальное сопротивление или сопротивление самой нагревательной установки вводится в одно из плеч схемы мостика, в которую включается контактный гальванометр. При отклонении температуры установки от нормальной мостик выходит из равновесия. Стрелка гальванометра отклоняется и действует на контактное устройство. Т.-к. применяется при температурах до 1500°С.

Рис. 18. Схема термокоммутатора с сопротивлением. К — контактный гальванометр.

Т.-к. с генерацией термотоков. Коммутатор составляется из термопары, горячий спай которой вводится в рабочее пространство установки и контактного гальванометра. Используется при температурах до 1500° С.

Т.-к. с использованием фотоэффекта. Применяется при температурах интенсивного испускания лучистой энергии. Импульсатором служит фотоэлемент. Развиваемый им электрический ток усиливается электронной лампой и служит для возбуждения реле нагревателя.

Рис. 19. Схема соединений нагревательного устройства с термокоммутатором, работающим на размыкание тока: Н – цепь нагревателя; К1 и К2 – контакты.

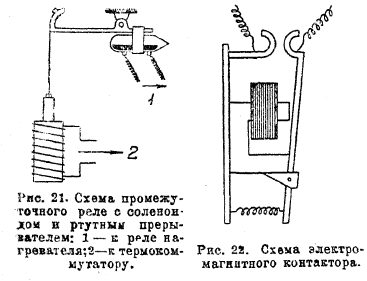

Общие схемы действия регуляторов температуры. При незначительных мощностях выключение рабочего тока может производиться непосредственно термокоммутатором. Выключаемая мощность существенно повышается, если термокоммутатор снабжается приспособлением для мгновенного размыкания тока. При мощности в несколько киловатт требуется уже применение реле рабочего тока. Термокоммутатор производит в этом случае размыкание и замыкание цепи магнитной катушки реле (рис. 19, 20). При особенно больших выключаемых мощностях или при слишком малых силах тока, пропускаемых термокоммутатором, применяется еще промежуточное реле (рис. 21). В качестве реле рабочего тока берутся обычно электрические магнитные контакторы (рис. 22).

Рис. 20. Схема соединений нагревательного устройства с термокоммутатором, работающим на замыкание тока: R – вспомогательное сопротивление.

Рис. 21. Схема промежуточного реле с соленоидом и ртутным прерывателем: 1 – к реле нагревателя; 2 – к термокоммутатору.

Рис. 22. Схема электромагнитного контактора.

Термо-реле. Задача термо-реле состоит в том, чтобы выключать установку по завершении проводимой термической операции. Обычная схема действия реле такова. При пуске установки заряжается приводное пружинное устройство реле. По достижении установкой конечной температуры процесса усилием, развиваемым термочувствительным органом реле, освобождается задержник пружины, и последняя производит работу выключения. Применяемые термочувствительные органы аналогичны тем, которые применяются и в регуляторах температуры.

Выключатели с часовым механизмом употребляются для автоматического включения и выключения установок в заранее назначенное время.

Регуляторы влажности строятся по принципу психрометра. Термочувствительный орган регулятора поддерживается все время в увлажненном состоянии. В зависимости от влажности воздуха изменяется скорость испарения влаги чувствительным органом, а вследствие этого и его температура. С изменением же последней изменяется деформация чувствительного органа, которая и используется для приведения в действие контактного устройства.

Существующие электрические тепловые приборы и установки. Проводя наиболее общую классификацию, существующие электрическом тепловые приборы и установки можно разделить на оборудование: 1) для промышленных предприятий тяжелой и легкой индустрии, 2) для сельского хозяйства, 3) лабораторное, 4) для предприятий, обслуживающих бытовые нужды, и для индивидуального быта.

Индустриальное оборудование. Операции, выполняемые с помощью электрического теплового оборудования, по отдельным отраслям промышленности таковы: а) металлургия: выплавка чугуна, плавка и рафинирование железа и стали, выплавка не железных металлов, изготовление различных сплавов, в том числе особо высокого качества, б) Металлообрабатывающая промышленность: прокаливание, закаливание, отжиг, отпуск, сварка, пайка, в) Керамическая промышленность: плавка и переработка кварца; получение тугоплавких окисей и их синтез; искусственное изготовление драгоценных камней; получение извести, цемента; получение шамота, стеатита и пр., обжиг изделий из шамотовой, фарфоровой и прочих масс; покрытие глазурью, г) Химическая промышленность: проведение реакций в различных конденсированных системах; синтетическое получение нитросоединений, проведение реакций между газами и твердыми или жидкими веществами (окисление, восстановление, кальцинирование, нитрирование, гидрирование); получение карбидов силиция, кальция и различных тугоплавких металлов.

Для осуществления отдельных операций нагрева пользуются электрическом энергией в текстильной и бумажной промышленности, в типографском деле, в производстве обуви, в пищевой промышленности. При получении технологического пара и при сушке сырых материалов и готовых изделий электрическом нагрев имеет универсальное применение.

Из отдельных видов электрических тепловых установок наибольшее значение для промышленности и наибольшее распространение имеют различного рода электрическом печи. Нужды металлургий обслуживают печи с вольтовой дугой и индукционные. В прочих отраслях промышленности применяются, главным образом, печи с сопротивлениями. Чаще всего пользуются металлическими сопротивлениями из сплавов типа нихрома. Сопротивления обычно располагаются в самом пространстве печи, например, подвешиваются посредством керамических поддержек с внутренней стороны вертикальных стенок. Употребительные формы нагревательных сопротивлений таковы: открытые, горизонтально подвешиваемые проволочные спирали; секции из шин, изгибаемых зигзагообразно.

Электрические тепловые приборы и установки для сельского хозяйства. Список основных электрифицированных операций нагрева в сельском хозяйстве таков: запаривание и силосование корма; подогрев воды; пастеризация молока; инкубация и брудерация птицы; стерилизация яиц, сушка плодов, овощей, зерна, чая, табака, травы, дерева; обогрев помещений с животными; обогрев почвы и культивационных помещений; стерилизация почвы (подробнее см. электротехника в сельском хозяйстве).

Бытовые установки и приборы. Основное применение находят при следующих операциях: выпечка хлеба, приготовление пищи; приготовление горячей воды; стирка, глажение белья, отопление. Электрические хлебопекарные печи (рис. 23, 24) работают без аккумулирования электрической энергии (на дневном токе) или с аккумулированием (на ночном токе). Делаются с неподвижным подом, с выдвижным и вращающимся, затем люлечные и тоннельные. Последние 3 типа — конвейерные. Печи с аккумулированием складываются из кирпича. Новейшие печи без аккумулирования имеют стальные стенки. Для теплоизоляции применяются шлаковая вата и асбест. Нагревательные элементы применяются: с заделкой проволоки в цемент (печи с аккумулятором), открытые рамочные, трубчатые «калрод», закрытые плиточные. Регулирование температуры ведется вручную или автоматически. Температура рабочего пространства берется 200—275°С. Выпечка, в зависимости от вида изделий, длится от 10 минут до 2 часов. Удельный расход энергии составляет от 0,2 до 0,5 кВч на кг хлеба. Оборудование кухонь. Важнейшими предметами электрического теплового оборудования больших (общественного значения) кухонь являются: большие плиты, варочные котлы и духовые шкафы. Еще применяются: кондитерские печи, Bain-Marie, кастрюли, сковороды, кипятильники, машины для мойки посуды и др. Рабочая поверхность плиты образуется рядом круглых плиток, каждая из которых питается электрическим током самостоятельно. Плитки имеют обычно 3 ступени нагрева. Нагрев в варочных котлах производится или элементами, или электродным способом. Оборудование индивидуальных кухонь составляется из небольших плит, настольных плиток, кастрюль, сковородок, духовок, чайников и пр. Водоподогреватели. Известны 3 системы водоподогревателей: проточные (в которых вода нагревается, протекая через нагревательное устройство), быстродействующие наливные (без аккумуляции) и т. н. аккумуляторы горячей воды. Последние наиболее интересны. Основные части электрических аккумуляторов горячей воды следующие: резервуар для воды, кожух, тепловая изоляция, электрический нагреватель и регулятор температуры. Приборы делаются «низкого давления», и тогда резервуар всегда сообщается с наружным воздухом, и «высокого давления», тогда вода в резервуаре всегда находится под полным давлением линии. Прибор устраивается так, что разбираемая горячая вода вытесняется из него действием поступающей холодной воды. Для удобства получения воды любой температуры применяется смеситель. Вода нагревается нормально до 80—85° С. Время нагрева берется порядка 8 час. Кпд получается порядка 95%. Нагреватель образуется элементами, вводимыми в резервуар через фланец. Элементы берутся трубчатые «калрод», слюдяные или гильзовые — излучательные. Мощность прибора получается небольшой, составляя 11-13 ватт на 1 литр емкости, что облегчает его присоединение к сети. Благодаря свойствам термоса прибор позволяет вести нагрев исключительно ночью и весь день иметь горячую воду. Стиральные машины. По способу стирки различаются машины с неподвижным бельем, или гейзерные, и с движением белья, или механические стиралки. В гейзерных аппаратах промывка белья осуществляется путем периодического интенсивного разбрызгивания кипящего щелока гейзерным устройством. В механических — путем трения. В гейзерной стиралке стирка продолжается 7 час. Автоматичность ее действия позволяет использовать для стирки ночное время. Механическая — стирает около часа. Для привода требуется мотор.

Рис. 23. Внешний вид люлечной электрической хлебопекарной печи.

Рис. 24. Внутреннее устройство люлечной электрической хлебопекарной печи.

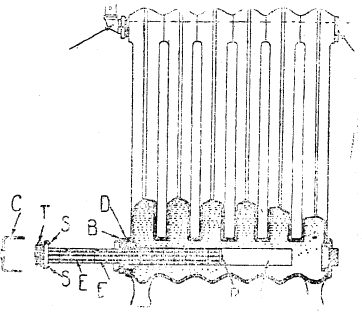

Электрическое отопление (ср. XLV, ч. 3, 326'). Имеет применение главным образом в качестве добавочного к огневому отоплению и в случаях сравнительно кратковременного действия. С точки зрения гигиены наиболее совершенной является система с излучением тепла большими поверхностями нагревательных панелей, устраиваемых под потолком или в самом потолке помещения. На практике же пользуются чаще всего переносными отопительными приборами. Наиболее употребительны конвекционные печи с аккумуляцией тепла и без таковой, излучательная печь с рефлектором, радиатор с водой, в которую вводятся закрытые элементы сопротивления (рис. 25).

Рис. 25. Электрический водяной радиатор: R — нагревательный элемент; А — кожух; Т — контакты элемента.

О распространении применения электрического тепла. Основная предпосылка распространения - экономичность — создается главным образом за счет дешевого тарифа на электрическую энергию (ср. электрификация. LI, 658). Соответственно этому наибольшее развитие применение электрическое тепло получило в таких странах с дешевой электрической энергией, как Швеция, Норвегия, Швейцария, Канада. Однако, способность электрического нагрева к конкуренции с огневым не определяется еще простым сравнением стоимости единицы энергии в обоих случаях. Во внимание должны быть приняты отмеченные выше особые преимущества электрических тепловых установок перед огневыми, которые делают применение электрического тепла рациональным даже и тогда, когда затраты на электрическую энергию несколько превышают соответствующие затраты на топливо. Кроме стран с особо благоприятными условиями отпуска электрической энергии, электрические тепловые установки и приборы получили значительное распространение в США, Англии, Германии, Японии, затем во Франции, Голландии и др. странах. В СССР применение электрического тепла получило пока заметное развитие лишь в тяжелой промышленности. В быту электрическое тепло применяется слабо и в сельском хозяйстве почти совсем не применяется. Производство основных материалов и фабрикатов, применяемых в технике электрического тепла, еще ждет у нас своего развития.

Электрический тепловой расчет приборов с металлическими сопротивлениями. Коэффициенты теплопроводности материалов и тепло перехода, — величины, которые почти целиком определяют собой тепловой режим прибора, — претерпевают значительные изменения в зависимости от целого ряда факторов. Высокая степень способности тепловой энергии к растеканию во все стороны ограничивает возможности управления тепловыми потоками. Передача тепла тремя путями: кондуктивностью, конвекцией и излучением ведет к очень большому числу комбинаций в условиях теплопередачи. В результате этого расчеты электрических тепловых приборов носят приближенный характер, требуя для уточнения постановки специальных экспериментов, и для их выполнения не существует универсального метода. Ниже ограничиваемся, поэтому, описанием расчета по методу коэффициента монтажа.

Расчет прибора в целом. Обычно задача ставится так: требуется построить прибор, который некоторое тело весом Р кг с удельной теплоемкостью С ккал/кг°С нагревал бы с начальной температуры Θ0 (°С) до конечной Θ1 за время в t час. Необходимо определить мощность нагревателя W, удельный расход энергии Е0 и к. п. д. - η, материал, форму, сечение и длину металлического сопротивления. Для определения мощности прибора, необходимо знать энергию потерь, но последняя зависит от первой. Для выхода из затруднения при предварительном расчете величиной кпд — η прибора надо задаться. Тогда мощность найдется из формулы:

(860 — коэффициент перехода от килокалорий к киловатт-часам; 1 кВ-ч = 860 к/кал.). Исходя из формы и объема объекта нагрева, устанавливаются форма и размеры рабочего пространcтвa (рабочей поверхности) прибора. Выбираются способ расположения и тип электрических нагревательных элементов. Устанавливаются число отдельных сопротивлений (элементов) — n, мощность единичного — w = W/n соединения элементов между собой. Фиксируется величина напряжения на клеммах элементов — v.

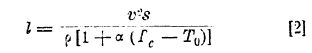

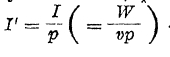

Расчет сопротивления (элемента). Длина I и сечение s сопротивления не могут быть непосредственно определены из теоретических формул. Существует лишь формула, устанавливающая взаимозависимость I и s, которая может быть написана в следующем виде:

(здесь Тс — температура сопротивления в °С; Т0 — температура, к которой относится ρ; α — температурный коэффициент). Необходимо поэтому одну из величин l или s — определить косвенным путем. Практически определяют s. Существует ряд таблиц (выпущенных фирмами, поставляющими материалы сопротивления), дающих связь величин: диаметра проволоки сопротивления d, силы тока — I и температуры — tс, составленных для случая проволоки, расположенной горизонтально в спокойном воздухе и свободно отдающей тепло. Извлечение из одной из подобных таблиц дается ниже.

Таблица V. Взаимозависимость диаметра проволоки, силы тока и температуры для нихрома (по данным фирмы «Heraeus Vac.-Schmelze A. G.»).

Чтобы воспользоваться таблицами в том случае, когда условия охлаждения проволоки не совпадают с табличными, нужно вместо той температуры Тс, которую желают проволоке придать, взять фиктивную температуру Тс = mТс. Здесь «m» — т. н., «коэффициент монтажа», учитывающий специфические условия охлаждения проволоки. Величина его для некоторых случаев дается следующей табличкой:

Таблица VI.

Таким образом, остановившись на определенном материале сопротивления, выбрав температуру Тс и установив примерное значение коэффициента монтажа m, находят диаметр проволоки d и далее по формуле (2) длину L. В случае, когда берется не проволока, а лента, способ расчета остается тот же, но вводят еще т. н. коэффициент профиля — р, учитывающий разницу в условиях охлаждения проволоки и ленты. Лента охлаждается лучше проволоки, поэтому при той же температуре получает большую нагрузку.

Соответственно этому в случае ленты исходят не из действительной силы тока I, а из уменьшенной, фиктивной, силы тока

Значения р в зависимости от отношения ширины ленты а к ее толщине b даются следующей таблицей:

Задавшись отношением a/b и получив значение I’ по выбранной Тс, находят из таблиц величину d и по ней сечение ленты: s = ab = πd2/4. Наконец, находятся стороны сечения: a = √(a/b)s b=s/a.

Расчет тепловой изоляции. Один из возможных способов расчета таков: выбирают материал изоляции и устанавливают толщину слоя, исходя из конструктивных соображений. После этого высчитывают для проверки достаточности толщины среднюю мощность теплопотерь в окружающую среду, пользуясь формулой вида: Wпот = KΔt/860 [кВ], где K — всеобщий коэффициент теплопередачи и ΔТ — средняя разность температур рабочего пространства и внешней среды за время нагрева. Выражение для К получается разным для различных типовых условий теплопередачи.

Уточненный расчет прибора. Установив на основе предварительного расчета форму и все основные размеры нагревательного прибора, вычисляют и затем суммируют: 1) полезную затрату энергии и 2) энергию потерь в окружающую среду, энергию, аккумулируемую конструктивными частями прибора (если рассчитывают на пуск с холодного состояния) и энергию всех других видов потерь. Деля сумму на выбранную длительность процесса нагрева в часах, получают уточненную мощность нагревателя, после чего можно соответственно уточнить и размеры сопротивления.

Литература. Материалы сопротивлений: Жемчужный и Погодин: «Сплавы для электрических измерительных и нагревательных приборов», Л., 1928; «Zeitschr. V. D. I.», 1934, № 20; «Еl. Wirtsch.», 1932, № 25. Электрическая изоляция: «World Power», 1928, № 57; «Еl. Wärme», 1934, №2; «Gen. El. Review», 1933, № 9; «The El. Review», 1926, № от 18/VI. Построение элементов: «L’Elесtricien», 1931, фев.; «Gen. El. Rev», 1933, № 8; «The El. Rev.», 1933, стр. 217; «The El. Times», 1934, № 2212. Электродный нагрев воды: «Электричество», 1935, № 8: «В. В. С.—Mitt.», 1935, март. Нагрев вольтовой дугой и индукционный: М. Pirani, «Elektrothermie», «ЕІ. Warme», 1934, № 7. Тепловая изоляция: Макаров, «Теория и практика тепловой изоляции»; «ЕІ. Warme», 1934, № 2 и 6; «Iron Age», 1934, № 16. Контрольная аппаратура: Кульбуш, «Электрические пирометры»; Лахтин, «Приборы для измерения температуры в тепловых установках». Аппаратура автоматического управления: «Siemens-Zeitschr.», 1931, № 10; «ЕІ. Wärme», 1934, № 10; «Gen. El. Rev.», 1934, № 5; «Электрификация сельского хозяйства», 1935, № 2; «Электричество», 1935, № 5. Электрические тестовые приборы и установки: а) промышленные: Сибилев, «Электрические печи»; Pirani, «Elektrothermie»; Kratochwil, «Elektrowärmeverwertung»; «Еl. Wärme», 1934, № 5; б) сельское хозяйство: «Энергетическое обозрение», 1931, № 8; «С. R. Е. А. Bulletin» (Chicago), 1931, ноябрь; «Электрификация сельского хозяйства», 1933, № 1; «Z. V. D. J», 1932, № 15; «Еl. Verwertung», 1932/33, № 4/5: «Еl. Verw.», 1934/35, № 2; в) бытовые: «I. Inst. El. Eugrs.», 1931, сентябрь, и 1935, май (отопление): Härry, «ЕІ. G'rossküche in dеr Schweiz»; «Еl. Wirtsсhaft», 1931, ноябрь (кухни); «I. Inst. El. Е.», 1928. № 378 (хлебопечение); «Электрификация сельского хозяйства», 1932, № 5/6. (водоподогрев); Драбкин, «Электрификация быта за границей». Расчет электрических нагревателей: «Bull. Schweiz, El. Ver.», 1923, № 9; «L’Electricien», 1929, №1461; «Электричество», 1930, № 19; «Schweiz. Teсhn. Zeitschr.», 1929, №№ 39 и 40; «L‘Electricien», 1933, № 1578.

В. Смирнов.

| Номер тома | 53 |

| Номер (-а) страницы | 183 |