Электротехника. XIX. Электропривод в металлургической промышленности

Электротехника. XIX. Электропривод в металлургической промышленности. Электрическое оборудование металлургической промышленности обладает наиболее крупными единицами и наиболее сложными схемами. Распределение энергии производится обычно трехфазным током 3 300 или 6 600 вольт в зависимости от размеров территории завода. Крупные моторы (свыше 250 кВт) питаются непосредственно от шин станции. Широкое регулирование числа оборотов, реверсирование хода валков, ряд сложных автоматических приспособлений требуют использования постоянного тока, который получается от синхронных двигатель-генераторов, или ртутных выпрямителей, или от агрегатов Леонарда-Ильнера с асинхронными двигателями. Технологический процесс исключает возможность останова без значительных убытков, потому к электрическому приводу предъявляются требования особой надежности, например, моторы для подъемников домн устанавливаются в двойном количестве (1 запасный), на складах завода хранятся запасные якоря, части машин и аппаратура.

Характер нагрузки наиболее ответственных моторов — повторно-кратковременный, с большим числом включений в час. Повторяемость, процесса на данном стане, машине или подъемниках позволяет построить диаграмму на основе технологических данных и определить мощность мотора по методам, указанным в теоретической части главы о электроприводе (см. выше, стб. 58 сл.).

При оборудовании доменных печей непрерывность процесса и связанность во времени и в последовательности операций выплавки чугуна остро выдвигает потребность в автоматизации. При загрузках домны бадьей, необходимо избегать качания бадьи, перехода, ее через определенные скорости, перехода, бадьи через установленное положение и т. д. — отсюда вытекает необходимость точной регулировки, что достигается применением модифицированных схем Леонарда и рядом блокирующих приспособлений, освобождающих электрический тормоз или ограничитель скорости. Важно, чтобы при подъеме бадьи колосниковый затвор был плотно закрыт. Для этого в каждой стороне колошникового затвора имеются электрические контакты, не позволяющие сразу спустить бадью обратно. Специальный замыкатель на ограничителе хода позволяет сработать мотору на очень коротком отрезке пути — бадья немного поднимается, останавливается, мотор переключается на обратный ход, и бадья вновь опускается на колошник. Таким образом, происходит как бы встряска, застрявшие куски угля или флюса проскальзывают вниз, колошниковый затвор плотно закрывается, возобновленные контакты восстанавливают питание мотора. Предупреждение столкновения бадьи с подвозящей руду, уголь и флюс вагонеткой и неправильной посадки бадьи на вагонетку осуществляется также с помощью блокировки и реле, регулирующих движение бадьи, включение которых происходит по мере движения вагонетки, так как контакты для включения реле помещаются на рельсах. Переградуированный на метры вольтметр (обычно два — регулирующий и простой) показывает высоту шихты в зависимости от величины сопротивления, включаемого в цепь с помощью штанг, опускающих в домну до поверхности шихты.

Для осуществления перечисленных операций и автоматизации всего процесса существует много схем. Советская практика показала, что большинство заграничных схем, особенно германских, обладают излишней сложностью и могут быть упрощены. В ближайшие годы практика наших новых заводов должна подтвердить правильность прорабатываемых в настоящее время советских вариантов. Электрическое оборудование рудного двора очень различно в зависимости от производительности домн и системы их загрузки. Мощность двигателей специальных опрокидывателей для разгрузки вагонов - около 20 кВт, желательны двигатели с сериесной характеристикой, хотя применяются и асинхронные. Если домны обслуживаются катучим краном, то мощность двигателя зависит от производительности крана; например, кран 600 т/час, способный обслуживать две домны, имеет пять моторов: 150 кВт — для подъема. 70 кВт — для тележки, два по 25 кВт — для моста, 4,5 кВт — для торможения. При скиповом подъемнике подача руды от амбаров к подъемнику производится электрическими вагон-весами. Вагон-весы на 26 т снабжены двумя двигателями по 30 кВт при скорости движения 200 м/мин. Один из важнейших металлургических процессов, мартеновский, автоматизируется в значительной степени. Типовая для СССР мартеновская печь на 150 т чугуна имеет единый пост управления 13-ю моторами.

Моторы для шиберов имеют повторно-кратковременный режим работы 8—10 сек. через 20—30 мин.; вентилятор для дутья в печь имеет жесткое соединение с мотором. Все моторы, кроме вентиляторов, реверсивные.

В современном томасовском цехе с миксером имеется большое электрическое оборудование с 40 — 50 моторами с общей мощностью до 900 кВт без воздуходувок. Однако, оборудование крайне разнообразно, равно как и электрические схемы, и должно служить объектам специального проектирования.

*) Шунтовой с регулировкой

**) С к. кольц. регулируемый

В доменном цехе вопрос измерений и контроля играет очень важную роль. Задачей контрольных измерений служит взвешивание количеств, измерение количеств газовых и жидких средств, измерение давления, температуры, влажности, состава газа всякого рода, измерение времени (длительность процесса, простои и т. д.). Большая часть приборов устанавливается непосредственно у обслуживаемого агрегата. В этом случае кожуха приборов должны быть непроницаемы для пыли, грязи и влаги, а шкала хорошо освещена. Особо следует отметить электрические регистраторы СО2, СО + Н и N.

Электропривод в прокатном деле позволил совершенно перестроить это производство. Впервые электродвигатель для прокатных станов был использован в Швеции в 1894 г. и в 1905 г. в Америке. В Европе в 1906 г. был пущен в ход первый реверсивный стан с двигателем мощностью в 750 кВт с тройным якорем. Современное прокатное производство требует более мощных моторов и более сложных схем электропривода, чем другие отрасли индустрии, - реверсивные моторы в настоящее время доходят до 35 000 кВт в одном агрегате.

После выхода железа и стали из литейной они подвергаются обработке молотом, прессом или валками, выпуская частью конечный продукт (рельсы, кровельное железо, броневые плиты) или промежуточный фабрикат, который может быть использован непосредственно (сортовое и фасонное железо в постройках) или подвергнуться дальнейшей обработке на токарных, фрезерных, строгальных и других станках (ср. XX, приложение к стб. 151, 52, 46 сл.).

За 200 лет существования обработки металла методом прокатки не разрешен достаточно точно вопрос определения мощности мотора теоретическим путем в силу сложности процесса, сущность которого состоит в том, что металл, силой трения увлекаемый валками, под их давлением на поперечное сечение, вытягивается и при повторной прокатке принимает нужное сечение по размерам и форме, в зависимости от постепенного уменьшения расстояния между валками или уменьшения калибров или размеров ручьев. Процесс деформации сопровождается процессом трения металла в калибре таким образом потребная мощность мотора должна покрыть деформацию металла и трение, связанное с деформацией, а также все потери в прокатном стане, моторе и приводе.

Такие виды проката, как, например, проволока, требуют непрерывности производства на так называемых непрерывных станах. В зависимости от стана нереверсивного, реверсивного или непрерывного модифицируется метод расчета мощности мотора, пусковых и регулирующих приспособлений и способы коммутации.

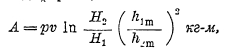

Во всех трех случаях необходимо определить мощность для покрытия статических сопротивлений (деформация, трение). Формула Прейслера позволяет вычислить работу, связанную с деформацией металла:

где v — объем деформируемого тела в см3, Н2 и Н1 - максимальные высоты сечения до и после пропуска через валки в см, h1m и h2m — средние высоты сечения до и после пропуска в см, давление истечения для данного сорта и температуры в кг/мм2.

Для определения работы трения в калибре пользуются формулой Н. С. Верещагина:

![]()

где Т — величина поверхности соприкосновения металла с валком,

ζ = (U-2b)/2b

где U — длина полного периметра калибра, b — ширина цилиндрической поверхности соприкосновения с металлом, λ=H/h; коэффициент β для железа <2; когда боковое давление отсутствует, β=0. Добавочные потери на трение падают главным образом на шейки валков и в шестеренной клети:

![]()

где l — длина полосы после пропуска, d и D — соответственно диаметры шейки и валка, коэффициент f ≈ 0,075 при хорошей смазке. Потери в шестеренной клети принимаются за 5% от полной чистой работы прокатки.

Приведенные формулы дают ориентировочное знание, которое должно проверяться на основе опытных данных удельных расходов энергии при прокатке различных сортов и данных потерь холостого хода. Задаваясь временем одного пропуска, получаем необходимую мощность.

Суммируя опыт прокатки, Тиме дает формулу для определения энергии на валу главной соединительной муфты:

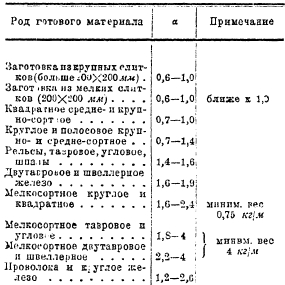

А = G (λ — 1) Δ кВч,

где G — вес прокатки в т, λ — полная вытяжка металла, Δ — коэффициент прокатки, Δ = αΔ0, значение а приведено в таблице, Δ0 = 0,4 — 0,00044 (λ—80) при λ>80, при λ = 60 Δ0 = 0,5, при λ = 40 Δ0 = 0,7, при λ = 20 Δ0 = 1,1, при λ = 10 Δ0 = 1,7. Зная время каждого пропуска и промежутки между пропусками, строим диаграмму мощности, откуда и определим среднеквадратичную мощность для нереверсивных станов. Если стаи имеет ряд клетей, нужно знать их число, диаметры валков и их шеек, производительность стана за смену и число смен в сутки, материал — вес и размеры болванок, сортамент прокатки и расположение стана. Для смягчения толчков, получаемых двигателем вначале пропуска, особенно болванок, а также для уменьшения толчков в электрической сети, применяют маховик, работающий параллельно с двигателем при понижении числа оборотов двигателя в моменты наибольшей нагрузки.

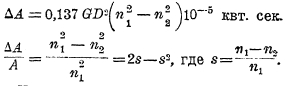

Запас кинетической энергии в массах, вращающихся с угловой скоростью ω, равен:

![]()

где I — приведенный момент инерции. Заменяя момент инерции через маховой момент GD2 (приведенный к числу оборотов мотора) и ω через где 2πn1/60, где n1 - число оборотов мотора, получаем выражение А = 0,137·G·D2n12·10-5 кВт сек., где G — вес вращающихся масс или, при ориентировочных подсчетах, вес маховика. D — приведенный диаметр инерции. Понижение оборотов мотора с n1 на n2 заставляет маховик отдать энергию, равную:

На основании этой зависимости можно построить кривую отдачи энергии маховиком в процентах от максимальной энергии. При относительном падении скорости (скольжение) s = 10%, маховик отдает 19% запасенной энергии.

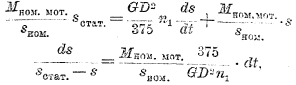

Динамическое равновесие системы мотор-стан выразится уравнением:

![]()

где Mпрок. момент, равный моменту сопротивления прокатке, М0 — момент холостого хода стана. Mмax. определится после дифференцирования dА по dt:

![]()

где n1 - синхронное число оборотов асинхронного двигателя или число оборотов холостого хода шунтового мотора, если бы не было потерь.

Так как для моментов мотора имеем соотношение:

![]()

где Sстат. соответствует скольжению, которое имел бы мотор, преодолевая момент Mстат. без помощи маховика, то, подставляя найденные выражения в уравнение динамического равновесия, получаем:

или после интегрирования:

![]()

постоянная интегрирования K = sстат. – s0

где s0 – скольжение при холостом ходе; тогда

![]()

откуда получаем выражение для крутящего момента двигателя за время пропуска (прокатки):

![]()

Изменение крутящего момента после пропуска во время паузы происходит по формуле

Mмот. = (Ma – M0)e-t/T + M0, где Ma – динамический момент, идущий на ускорение системы

Ma = GD2/375 a, при задании Ma переходит в Mb и ускорение а замедляется замедлением b. Т имеет измерение в секундах аналогично постоянной времени нагрева мотора и носит название постоянной инерции двигатель-маховика, хотя правильнее ее назвать постоянной времени разряда энергии маховика:

![]()

При построении нагрузочной диаграммы моментов можно пользоваться шаблоном для шунтовых и асинхронных моторов, как то имело место при проверке мотора на нагрев. При работе мотора с маховиком выбирают 10—15% скольжения при 100% перегрузке двигателя. Для уменьшения веса маховика необходимо, чтобы мотор проявлял известную чувствительность к нагрузке. Однако, естественного скольжения бывает недостаточно. Приходится прибегать к компаундированию регуляторами скольжения (при наличии индукционных двигателей контакторными или жидкостными, см. рис. 1).

Рис. 1.

Время действия регулятора 0,5-1 сек. Центральным звеном является мотор D1, включенный в цепь главного мотора через трансформатор. Крутящий момент двигателя D1 и момент, создаваемый противовесом С при малых, нагрузках, не в состоянии поднять электроды реостата, однако при перегрузках главного мотора напряжение на клеммах мотора D1 растет, момент возрастает в квадрате напряжения и становится достаточным для подъема электродов и увеличения сопротивления слоя жидкости. Схемы компаундирования шунтовых двигателей очень разнообразны, одна из них, наиболее простая — снабжение возбуждения компаундной обмоткой. По мере увеличения нагрузки сила тока в якоре и, следовательно, в компаундной обмотке, растет, обороты мотора падают, и маховик принимает на себя пик нагрузки, так как

![]()

Если на одном стане приходится прокатывать различные профили, необходима регулировка числа оборотов, причем в зависимости от сортамента регулировку приходится доводить до 45% изменения скорости. При выборе системы регулирования должно учитывать, с каким моментом и каком мощностью должен работать стан. Если требуется постоянная мощность, то крутящий момент, очевидно, будет падающим с увеличением скорости.

Для регулирования нереверсивных станов практическое значение имеют главным образом компаундные двигатели постоянного тока и асинхронные трехфазные двигатели.

Двигатели постоянного тока шунтовые с компаундной обмоткой с добавочными полюсами и компенсационной обмоткой позволяют осуществить регулировку в пределах 1:2,5. Для регулировки скорости в более широких пределах употребляется вольтодобавочный агрегат. Схема Леонарда применяется только в случаях широкой регулировки. Выбор рода тока производится обычным способом путем сравнения капитальных затрат и эксплуатационных расходов при различных вариантах. Однако, при одинаковых расходах постоянный ток имеет технические преимущества, равно как при переходе области регулирования свыше предела 1:2 или при наличии нескольких регулируемых систем. При трехфазном токе наиболее простая регулировка достигается введением сопротивления в цепь ротора асинхронного мотора с контактными кольцами. Из экономических соображений, так как часть энергии теряется в регулировочном реостате, этот способ применяют для изменения скорости в пределах 12—15% от максимальной.

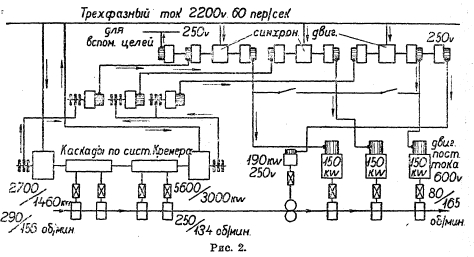

Рис. 2

Регулировка достигается также переключением числа полюсов. Экономически она выгодна, так как не сопровождается потерями в роторе. Тех же результатов можно достигнуть каскадным включением. Однако, число ступеней скоростей очень невелико, а cos φ низок (около 0,5). Большое количество комбинаций достигается переключением полюсов и каскадным включением. Здесь имеется очень много схем: Orlikon Wust, и др.

Возможно применение трехфазных коллекторных моторов, но только для легкой прокатки, так как мощность этого типа моторов ограничена (около 600 кВт), и только с шунтовой характеристикой типа Шраге. При сериесной характеристике в конце каждого проката мы имели бы резкое повышение числа оборотов, что противоречит в основе диаграмме скорости проката.

Стремление уменьшить потери на тепло при регулировке скорости, добиться более точной регулировки и постоянства скорости на данной ступени привело к широкому распространению на практике схем с дополнительными машинами к главному прокатному мотору, в частности получили распространение схема Кремера с одноякорным преобразователем, с пределом регулировки до 35% ниже синхронной скорости, и схема Шербиуса с коллекторной машиной Шербиуса, с пределами регулирования ±25% выше и ниже синхронной скорости, или около 45% от максимальной. Схема Кремера дает нам систему с постоянной мощностью, система Шербиуса обладает постоянным моментом. Каскадное включение по схеме Кремера превращает электрическую энергию скольжения в механическую энергию второго мотора, соединенного с валом основного мотора через одноякорный преобразователь, к кольцам которого подается энергия скольжения. На схеме рис. 2 одноякорные преобразователи питают моторы постоянного тока для вспомогательных целей. Преобразователь и моторы имеют возбуждение, питаемое от постороннего источника, обычно добавочного агрегата. Запуск производится следующим образом: после того как асинхронный мотор достиг нормального числа оборотов при холостом ходе, дается возбуждение преобразователю и включается рубильник, соединяющий ротор главного мотора с к. кольцами преобразователя. Последний начинает медленно вращаться пропорционально числу периодов тока ротора, которое очень мало при холостом ходе главного (прокатного) мотора. Устройство демпферных обмоток в башмаках магнитов преобразователя облегчает вхождение в синхронизм якоря преобразователя уже при 1 % скольжения ротора прокатного мотора, что при 50 пер./сек. в сети будет соответствовать скорости вращения преобразователя при ½ пер./сек. Давая мотору постоянного тока заранее определенную величину возбуждения, начинают питать последний от преобразователя. Если главный мотор асинхронный и мотор постоянного тока на одном валу, то при определенном возбуждении устанавливается определенное число оборотов агрегата, при чем индуктированное напряжение в моторе постоянного тока находится в равновесии с эдс преобразователя с поправкой на падение напряжения в цепи мотор-преобразователь.

Рис. 3

Регулировка числа оборотов главного мотора производится изменением возбуждения мотора постоянного тока. Увеличивая возбуждение, увеличиваем индуктированное напряжение в моторе пост, тока, которое перевешивает эдс преобразователя и вызывает в нем ток, обратный генерируемому. Следовательно, крутящий момент, создаваемый током ротора асинхронного мотора, увеличится. Якорь преобразователя получает ускорение, напряжение растет в цепи ротора, в силу чего начинает увеличиваться скольжение главного мотора, т. е. уменьшается число оборотов. Со своей стороны, мотор постоянного тока с увеличением возбуждения снижает число оборотов. Равновесие возобновляется, когда эдс преобразователя достигает величины индуктированного напряжения мотора постоянного тока при новом числе оборотов всего агрегата. Для увеличения числа оборотов агрегата уменьшают возбуждение мотора пост, тока; эдс преобразователя получает перевес над индуктированным напряжением в моторе, в результате в мотор посылается добавочный ток. Это увеличение отдаваемой преобразователем энергии может быть покрыто только за счет махового момента преобразователя, вследствие чего число оборотов, число периодов и напряжение преобразователя начинают убывать — главный мотор устанавливает свое число оборотов соответственно меньшему скольжению. Одновременно мотор постоянного тока увеличивает с уменьшением возбуждения число оборотов, и весь агрегат увеличивает число оборотов. Чем больше скольжение главного мотора, тем больше энергия скольжения. Обозначая мощность, заключенную в воздушном зазоре асинхронного мотора, через Р0, через s — скольжение в % определяем для механической мощности на валу асинхронного мотора

Рмех. = Р0 (100-s)/100

Получаемая через преобразователь мотором постоянного тока электрическая мощность

Рэл = Р0s/100

Вся мощность, отдаваемая агрегатом прокатному стану:

Pмех. + Рэл. = Р0

откуда следует, что кремеровский агрегат работает с постоянной мощностью независимо от числа оборотов и что число оборотов убывает обратно пропорционально возрастанию крутящего момента, если мотор постоянного тока непосредственно соединен с валом асинхронного мотора. Агрегат будет работать с постоянным моментом, если преобразователь отдает ток в сеть для питания ряда вспомогательных моторов, как это показано на схеме (рис. 2).

Преобразователь обычно строится на 25 пер./сек. с тем, чтобы при 50 пер./сек. в сети имелась бы возможность регулирования на половинное число синхронных оборотов. Если запускать асинхронный мотор при включенном к ротору преобразователе, то последний пойдет в разнос, для предупреждения чего устанавливают центробежный выключатель на валу преобразователя. Агрегат защищают максимальные и нулевое реле, сигнальные и блокировочные устройства, препятствующие неправильному включению.

Перевозбуждением преобразователя можно добиться улучшения cos φ, так как асинхронный мотор начинает компенсироваться конденсаторным током, однако в пределах не свыше 0,9.

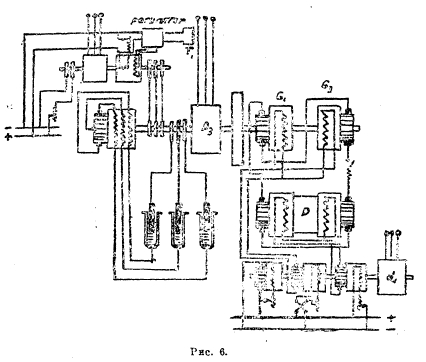

В принципиальной схеме Шербиуса энергия скольжения ротора асинхронного мотора передается коллекторной трехфазной машине, тогда необходимость в преобразователе отпадает. Если регулирование должно происходить при постоянной мощности, то коллекторная машина помещается на одном валу с асинхронным мотором; при регулировании с постоянным моментом машина устанавливается отдельно и через генератор переменного тока отдает энергию скольжения в сеть. Изменяя коэффициент трансформации регулировочного трансформатора, включенного между контактными кольцами асинхронного мотора и статором коллектора машины, регулируем по заданию скорость главного мотора. Рис. 3 дает схему Шербиуса с регулировкой ниже синхронной скорости путем компаундирования машины Шербиуса и схему «квадратичной» системы Леонарда, где возбудитель g1 питает возбудитель двигателя g2, возбудитель генератора g3 и машины g5, задача которой — ускорить процесс возбуждения. В 1917 г. эта схема была усовершенствована американцами так, что получилась возможность не только подсинхронной, но и сверхсинхронной регулировки. В этом случае обмотка возбуждения коллекторной машины получает питание, с одной, стороны, от колец асинхронного двигателя через регулировочный трансформатор, а другие концы обмотки соединены с преобразователем частоты, который соединен с валом асинхронного мотора.

Метод Гейланда позволяет достигнуть регулирования скорости асинхронного мотора путем каскадного включения с преобразователем частоты. Ротор двигателя соединяется с коллектором преобразователя, кольца преобразователя частоты соединяются через регулирующий трансформатор с сетью, с помощью трансформатора меняется напряжение на кольцах а, следовательно, и на коллекторе преобразователя, а, следовательно, и на кольцах асинхронного мотора. В результате скольжение меняется, и устанавливается требуемая скорость. Выключив трансформатор, уничтожим напряжение на коллекторе и кольцах преобразователя частоты. Асинхронный двигатель получит нормальное своей нагрузке скольжение, т. е. приблизится к синхронной скорости. Переключая концы обмоток преобразователя на 180° и постепенно увеличивая напряжение путем включения трансформатора, заставим асинхронный двигатель повысить скорость выше синхронной. Преобразователь частоты или соединяется с асинхронным мотором через зубчатую передачу, или приводится в движение от особого быстроходного асинхронного двигателя.

Компаундирование, так же, как и в схемах Шербиуса, достигается с помощью сериесного трансформатора, меняющего напряжение на кольцах преобразователя с изменением нагрузки главного двигателя. Улучшение cos φ достигается передвижением щеток на коллекторе преобразователя частоты.

Для приводов с постоянной мощностью добавляется синхронный двигатель на вал привода, который и превращает энергию скольжения, получаемую через преобразователь, в механическую энергию. Изменяя возбуждение синхронного двигателя, достигают нужной скорости привода; в этих схемах преобразователь частоты пропускает через себя энергию скольжения, поэтому при больших мощностях они не применяются, так как с увеличением мощности преобразователя хорошая коммутация трудно достигается. При наличии на предприятии постоянного тока регулирование скорости путем применения моторов постоянного тока является наиболее рациональным и технически и экономически. При наличии только трехфазного тока для регулирования скорости нереверсивных станов применяют как схемы Шербиуса, так и схемы Кремера. Однако, в СССР получила распространение схема Кремера, окончательно же выбор решается путем подсчета вариантов в зависимости от местных условий. Для привода реверсивных станов применяется почти исключительно система Леонарда—Ильгнера, которая преобразует переменный ток в постоянный, дает возможность регулировать число оборотов от нуля до установленного предела, реверсировать двигатель и, кроме того, принимать на себя толчки нагрузки, выравнивая тем самым диаграммы нагрузки сети в зависимости от величины маховика. Отличие этой схемы от схемы Леонарда заключается в маховике, устанавливаемом на умформере. Одним из основных условий реверсивности является уменьшение маховых моментов вращающихся масс, которые должны реверсироваться. В этих целях прокатный мотор делается при больших мощностях с двойным якорем, чтобы уменьшить его диаметр. Для уменьшения веса маховика и машин весь умформер мотор-генератор делается быстроходным. Число реверсов в соответствии с числом пропусков обжимаемого материала (обычно 10-20 в мин.) доходит до 30 в мин. Диаграмма скорости должна быть подобрана таким образом, чтобы захват болванки проходил при 0,4, а выход болванки при 0,7-0,8 от скорости пропуска, так как слишком большая скорость при захвате болванки дает большой толчок в сети и требует увеличения мощности мотора. Большие скорости выбрасывания болванки после прохода через валки ведут к перенапряженной работе моторов рольгангов.

Рис. 4.

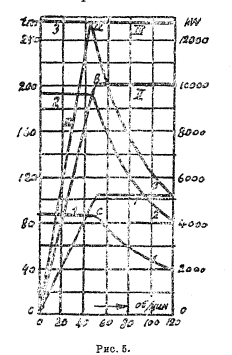

Диаграммы моментов и мощности, необходимые при выборе мощности главного мотора и всех остальных единиц ильгнеровской системы, даны на рис. 4, где М — результирующий момент при основной скорости, М’ — с поправкой на повышенную скорость проката M’=M(n/nd), Р и Р’ – мощности двигателя соответственно моментам М и М'. Результирующий момент М является суммой моментов: Мр — момент холостого хода стана, М — момент, создаваемый процессом прокатки, моменты ускорения МА и замедления MR. Индексы у МА и MR показывают, что эти моменты различны при различных ускорениях и замедлениях. Величины слагающих определяются по способам, указанным в разделе нереверсивных двигателей. Мощность определяется обычным путем, как произведение среднеквадратичного момента на основную скорость, и проверяется на время разбега, перегрузочный момент при различных скоростях и на нагрев. Характеристики реверсивного двигателя 5 200 кВт, показаны на рис. 5. Кривые I и 1 соответствуют моменту и мощности при продолжительной работе, кривые II и 2 — наибольшие допустимые момент и мощность, III и 3 — перегрузочные момент и мощность, при которых должно происходить отключение мотора.

Рис. 5.

Основной или номинальной скоростью называется скорость при полном возбуждении двигателя, номинальной мощностью и моментом называются таковые при полном возбуждении двигателя и при основной скорости. Для блюмингов основная скорость невелика и не превышает 40—60 об./мин. Перегрузочный момент прокатных двигателей должен не менее, чем в 3,5 раза превышать номинальный момент.

Мощность генераторов постоянного тока, соединенных с прокатным мотором, должна равняться мощности последнего с учетом его кпд. Мощность асинхронного мотора, приводящего в движение агрегат Леонарда-Ильгнера:

![]()

Коэффициент 1,1 учитывает потери в регуляторе скольжения. Различные модификации и усложнения в основной схеме Леонарда связаны в первую очередь с необходимостью компенсировать энергию электромагнитных полей генератора, меняющихся с каждым пропуском по величине и направлению, а также изменение полей двигателя. На схеме рис. 6 метод быстрого возбуждения применяется дважды: и в цепи возбуждения возбудителей, и в цепи главных машин путем шунтирования введенных в эти цепи омических сопротивлений. Давая обмоткам возбуждения при реверсировании напряжение больше нормального, уменьшают его введением омического сопротивления. Трансформатор Т1 через последовательное реле действует на контакты управляющего реле, регулируя скольжение. Для регулировки скорости ±(10%)' выше и ниже синхронной применяется также система Kozisek‘а (рис.6). Эта система проще системы Шербиуса, но пределы регулировок меньше, не переходя ±15% синхронной скорости. При механическом каскаде компенсированная машина Kozisek‘а находится на одном валу с двигателем группы Леонарда-Ильгнера. Подбором фазы эдс заставляют машину работать в режиме мотора или в режиме генератора. Недостаток системы, кроме узких пределов регулирования, — трудности в коммутации, в силу чего напряжение на коллекторе должно оставаться в пределах 100 вольт, что увеличивает размеры коллектора.

Рис. 6.

Для защиты прокатного двигателя от коротких, но больших перегрузок применяется компаундирование двигателя и противокомпаундирование генераторов группы Ильгнера. Во избежание уменьшения средней скорости проката протяво- и компаундирование рассчитывается на значительные перегрузки, почти не оказывая влияния при малых перегрузках. Так как при реверсе компаундная обметка двигателя должна переключаться, а это при больших токах потребовало бы тяжелой аппаратуры, то компаундируют возбуждение прокатного двигателя от особой динамо, возбуждающейся от рабочего тока реверсивного двигателя. Защита от перегрузок при неумелом управлении станом осуществляется путем электромагнитной блокировки рычага управления. На случай серьезных аварий, коротких замыканий и опасных перегрузок устанавливаются автоматы, обесточивающие возбуждение генераторов и двигателя; для этих же целей устанавливается в цепи прокатного двигателя автоматический выключатель с ограничителем тока размыкания (добавочное сопротивление). Все управление двигателем и агрегатами производится контакторами с поста управления. В 1931 г. в СССР были построены первые два электропривода для блумингов по схеме Леонарда-Ильгнера.

Становой (прокатный) мотор постоянного тока 750 вольт имеет мощность 7 000 л. с., число оборотов регулируется от 0—50 и 120 об./мин. Предельная мощность при 46 об./м. — 19 000 л. с. Агрегат Ильгнера состоят из трехфазного двигателя мощностью 5 000 л. с., 375 об./м. и непосредственно соединенных с ним двух генераторов постоянного тока мощностью по 3000 л. с. и стального маховика диаметром 4,4 м, весом 62 т, который и принимает на себя все перегрузки.

Привод непрерывных станов возможно осуществить, если при прокатке сохраняется определенное соотношение скорости по мере изменения профи ля прокатки. В зависимости от сорта прокатки эти соотношения должны меняться. На черновой прокатке это почти не отражается. Промежуточные клети уже требуют регулировки, которая легко удовлетворяется шунтовым мотором. Отделочные клети уже требуют регулировки скорости до 1:5; в этих случаях регулировка осуществляется по схеме Леонарда. Поскольку для различных сортов регулировку скорости приходится осуществлять в различных пределах на различных стадиях проката и, кроме того, непрерывность процесса требует строгого синхронизма в соотношениях скоростей, то в данном случае электрический многомоторный привод является наиболее рациональным. Схема рис. 2 дает пример из американской практики электрического привода непрерывных станов, где особенностью системы постоянного тока является использование энергии скольжения асинхронных моторов одних глоток для привода других клетей моторами постоянного тока. Мощности двигателей для 9 клетей около 11 000 кВт. Промежуточные клети имеют регулировку по системе каскадов Кремера, отделочные клети — по системе Леонарда.

Для бандажных и трубопрокатных станов требуются моторы 200—450 кВт, для прокатки дисковых колес 400—800 кВт, для трубопрокатных станов последнее время стали применять отдельные двигатели постоянного тока на каждом валке, при этом особенно важно постоянство скоростей обоих двигателей. Это достигается дополнительной обмоткой в каждом якоре. Эти обмотки соединены через кольца между собой. Разница в скоростях якорей вызывает уравнительные токи, которые и создают синхронизирующие силы.

Электрический привод рольгангов обычно осуществляется для группы рольгангов. Режим работы моторов рольгангов чрезвычайно перенапряжен: 1500-2000 включений в час. Мощность мотора для реверсивных рольгангов определяется по формуле:

![]()

где G —вес слитка в т, G1 - суммарный вес вращающихся частей в т, v — скорость подачи в м/сек., G2 — вес роликов в т, Т — время ускорения в сек. Практически считают на один ролик от 2,2 до 3,7 кВт. Наиболее подходящий тип двигателя — сериесный постоянного тока. За границей выпущены двигатели мощностью до 0,55 кВт для каждого ролика, причем ротор мотора соединен с роликом, а статор — с неподвижной осью ролика. Мощность двигателя для подъемных столов определяется:

Р = 2,2 G/T кВт,

где G — вес слитка в т, Т — продолжительность подъема в сек.

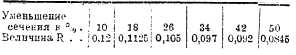

Мощность двигателей (ориентировочно): а) кантователя — 75 кВт; б) для установки валков при D= 900—1 000 мм — 15-26 кВт; в) для опрокидывания болванки — до 75 кВт; г) для транспортных проволочных лент длиной 6—8 м, ширина 250-300 мм – 4,5-7,5 кВт; д) для мотовил: для проволоки — 3 7 кВт, обрезков проволоки — 11 кВт, нагретой проволоки — 5 кВт, шинного и обручного железа — 10—15 кВт; е) для выталкивания болванок – 11-30 кВт; ж) для волочения проволоки по эмпирической формуле

![]()

где k2 — предел упругости до волочения в кг/мм2; Q и q —сечение проволоки до и после волочения, G — теоретическая производительность установки в m/мин., R — коэффициент, равный:

В современном листопрокатном цехе рабочий остался только у пультов управления. Процесс автоматизирован, начиная от печи для нагрева до охладительных стеллажей для готового листа. Эта механизация и автоматизация чрезвычайно повышают производительность, заменяя тяжелый физический труд: нажим кнопки открывает дверцы печи и транспортирующая установка подает пакет или слиток к рольгангам первой клети. Печь автоматически закрывается. Рольганги подают слиток на передний стол прокатного стана, который автоматически опускается и подает слиток самодвижущимися цепями к валкам. После прокатки валками слиток наталкивается на конечный выключатель, в результате чего столы поднимаются, цепи транспортеров реверсируются, слиток вновь попадает на передний стол и цикл возобновляется. Установка валков в новое положение автоматизирована, равно как и все дальнейшие операции, вплоть до работы ножниц, мотовил, охладителей и т. д. Холостой пробег мотовил сводится к минимуму с помощью фотоэлемента, так как последний включает мотор в момент, когда конец проволоки затенит электрический глаз, и выключает мотор в момент ухода второго конца проволоки из поля зрения фотоэлемента. К этому добавляется автоматический контроль на всех стадиях производства. Контроль продукции производится при централизованном контроле электрическим контактом, первичным элементом и электромагнитным счетчиком (мощность около 20 ватт). Механические контакты во многих случаях сказывается возможным заменить оптическими контактами в соединении с фотоэлементами и реле. Контроль размеров легко достигается с помощью источника света фотоэлемента, усилителя с реле и регистрирующего прибора: на бумаге регистратора получается отображение длины проката в определенном масштабе. Советские заводы изготовляют прибор «сельсин», основной частью которого являются два индукционных моторчика, роторы которых стремятся занять симметричное друг другу положение. Это свойство позволяет регистрировать на расстоянии различные движения измерительных приборов, в частности — измерителей длины. Показания взвешивающих механизмов передаются в диспетчерский пункт рядом электрических импульсов. Контроль температуры осуществляется с помощью электрических или оптических пирометров и регистраторов. Измерение усилий на валках фиксируется изменением электрической емкости с помощью пьезокварца. Для измерения скорости употребляются тахометрические динамо-машины, где использовано свойство шунтовой машины изменять направление на своих зажимах пропорционально изменению числа оборотов. Вольтметр, который показывает напряжение, в этих случаях переградуируется на число оборотов или линейную скорость.

Литература: Н. И. Карелин, «Система загрузки доменных печей» (1927); «Hütte» металлургический (1927); А. Зеневич, «Электрическое оборудование доменных подъемников» (Изв. ЭТЦР, 1924, №7-9); Сборник ВИО под редакцией Сорокина, «Контрольно-измерительные и регулирующие установки в металлургической промышленности» (1935); А. Д. Гольдберг, «Современные прокатные станы в СССР» (1933); инж. Е. Г. Марквардт, «Электрическое оборудование прокатных станов»; СЗТ, т. IV, от 23, Д. Е. Ефремов, Д. А. Завалишин, В. К. Попов; Н. Fiomm, «Transportanlagen in Siemens-Martin Anlagen» (1922); В. Sothen, «Stahl und Eisen» (1934, № 11); F. Müller, «Ausgewählie Kapitel aus dem Anwendungsgebiete der Electrotechnik in Hüttenwerken» («Stabl und Eisen», с 1907 г.); I. Puppe, «Versuche zur Ermitiluag des Kraftbedarfs an Walzwerken» (1909 и 1910).

М. Евреинов.

| Номер тома | 53 |

| Номер (-а) страницы | 154 |