Электротехника. XVIII. Электрический привод в писчебумажной промышленности

Электротехника. XVIII. Электрический привод в писчебумажной промышленности. Развитие бумажной промышленности идет в значительной мере параллельно с увеличением степени ее электрификации. Если 25 лет тому назад скорость бумагоделательной машины не превышала 40 м/мин. при ширине бумаги 2 м, то для настоящего времени скорости в 250 м мин. являются обычными при ширине бумаги до 5—7 м. Скорость в 450 м/мин. уже не является предельной. Естественно, что при таких скоростях не только непригодны старые системы ременных передач, но и одиночный электрический привод должен быть заменен многомоторным приводом с особыми синхронизирующими приспособлениями, не допускающими колебаний скорости, как в целом, так и в отдельных частях машины, без чего возникла бы опасность разрыва бумажной ленты. С этой целью применяются специальные быстродействующие регуляторы, которые позволяют удерживать постоянство числа оборотов в пределах до ½ %. Наличие таких крупных единиц, как дефибреры с мощностями до нескольких тысяч л. с., с одной стороны, и необходимость регулировки других машин, как, например, вышеупомянутые бумагоделательные машины, требующие в зависимости от сорта бумаги возможность регулировки в пределах 1:20, обеспечили широкое развитие электрического одиночного одномоторного или многомоторного привода в этой отрасли промышленности. Кроме того, для некоторых машин требуется тихий ход, например для очистки сит или при заправке машины. В этих случаях электрические методы лучше других удовлетворяют требованиям.

Влажная атмосфера, наличие кислотных газов, а в некоторых помещениях наличие сухой пыли приводят к необходимости применять закрытые электрические моторы и закрытые с вентиляцией. Новый тип «обдуваемых» двигателей, например УТ, должен найти в бумажном производстве широкое применение. В соответствии с этим и вся электрическая аппаратура, особенно моторные щитки, должна быть также защищена от влаги, газов или пыли. Наличие влажных помещений диктует применение системы электрических сетей трехфазного тока с незаземленной нейтралью. Напряжение 380/215 вольт при незаземленной нейтрали приходится рассматривать как высокое напряжение со всеми вытекающими отсюда конструкциями и мерами технической безопасности. Поскольку бумагоделательные фабрики работают непрерывно круглые сутки в течение целого года, за исключением нескольких дней для осмотра и текущего ремонта, от электрических установок требуется особая надежность, строго продуманная система замены потерпевших аварию моторов и аппаратуры и наличие запасных моторов трехфазного тока, якорей для моторов постоянного тока и запасной аппаратуры.

Большинство моторов для бумажного производства не требует регулировки скорости, и асинхронный мотор трехфазного тока является наиболее подходящим двигателем. Моторы с сериесной характеристикой применяются, как обычно, для подъемных и транспортных сооружений.

Первым основным этапом производства является изготовление массы в трех видах: 1) древесной массы, получающейся на дефибрерах; 2) целлюлозы, получающейся химическим путем, и 3) тряпичной массы, подготовляемой на волчках, цель которых измельчить тряпки. Более подробно остановимся на работах тех машин, привод которых наиболее характерен.

Дефибреры (шлейферы, или древотерки; см. XXXII, 228'). Мощность, потребная для них, весьма различна и далее в пределах одного типа сильно колеблется, в зависимости от поверхностей камней, давления, с которым дерево прижимается к камню, числа оборотов камня и свойств и состояния дерева. По средним немецким данным требуется около 5—7 л. с. на 100 кг воздушно-сухой древесной массы при работе дефибрера в 24 часа и 1, 2 л. с. на очистку коры, сортировку, рафинировку, мешалки и обезвоживание. Для самой тонкоизмельченной древесной массы — 10-12 л. с. на 100 кг при 24-х часовой работе. Следовательно, потребление энергии в среднем колеблется в пределах от ~ 1 до 1,5 кВт/часов на 100 кг сухой массы. Мощность, потребная дефибреру, приблизительно может быть определена из формулы Р = SDnk киловатт; здесь S —сумма поверхностей балансов, трущихся о камни, в м2, D — диаметр камней в м, n — число оборотов камней, k — коэффициент, в зависимости от количества древесной массы равный 0,50 — 0,70 для тонких сортов массы, 0,65 - 0,80 для средних, 0,90 — 1,10 для грубых.

Мощность моторов дефибреров иногда бывает очень велика до 2 000 кВт, нормально 300 — 600 кВт при числе оборотов 250 в мин. Хотя пуск в ход происходит без прижима балансов к камням, однако самый вес заложенного дерева может вызвать значительный прижим балансов, и пуск в ход, можно считать, происходит при полной нагрузке. При изменении давления пресса мотор получает сильные толчки от изменения нагрузки до 60% и даже выше. Число часов использования доходит до 8 500 час. в год. Условиям работы дефибреров удовлетворяет асинхронный трехфазный мотор причем нередко одни трехфазный мотор употребляется для двух дефибреров, т. к. регулировки скорости не требуется. Однако, стремление улучшить Cos φ установок толкает к переходу к другим схемам привода.

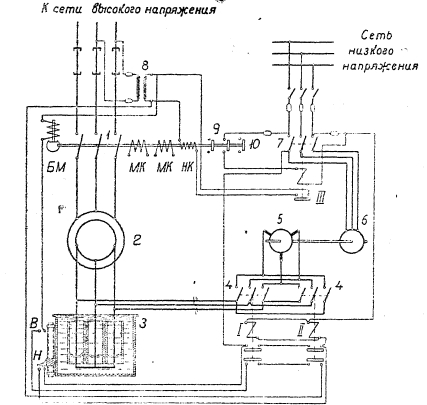

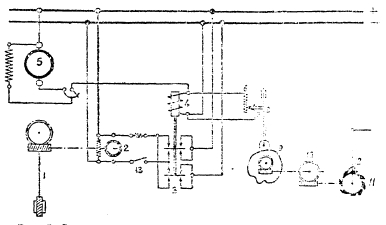

Наиболее распространенной в СССР является установка с асинхронным мотором и компенсатором фаз. Харьковский электромеханический завод (ХЭМЗ) дал специальную схему такого рода с автоматическим включением мотора на фазокомпенсатор (рис. 1) При включении главного мотора автоматически с помощью контактора III включается мотор (G) компенсатора фаз. В тог момент, когда подвижные электроды жидкостного реостата достигли наиболее низкого положения и оба мотора развили полное число оборотов, происходит замыкание контактов Н и включение обоих контакторов I и II.

Рис. 1. Пуск двигателя и автоматическое переключение на фазокомпенсатор с помощью жидкостного реостата (по схеме ХЭМЗ).

Хорошие результаты с точки зрения экономичности достигаются применением синхронных моторов с перевозбуждением для улучшения Cos φ, а т. к. синхронные моторы имеют неудобство пуска в ход без нагрузки, то в последнее время применяются синхронные моторы с асинхронным пуском в ход. Эта схема в настоящее время признается наилучшей.

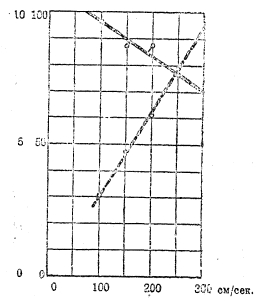

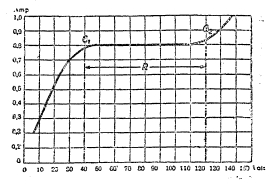

Рис. 2. Диаграмма удельной мощности и производительности в зависимости от скорости камней.

Условия работы моторов для дефибреров очень тяжелы месяцы почти непрерывной роботы под полной нагрузкой с большими толчками, в атмосфере влажного воздуха. Последнее обстоятельство заставляет применять специальную противосыростную изоляцию особенно необходимую для высоковольтных моторов (3000, 6000 вольт). При пуске мотора требуется каждый раз предварительное просушивание изоляции. С увеличением диаметра скорость камней растет пропорционально количеству производимой древесной массы, но удельное потребление энергии быстро уменьшается (рис. 2). Сплошная линия показывает число л. с. на 100 кг массы за 24 часа работы, пунктирная — количество древесной массы в ц т. за 24 часа в зависимости от скорости камней.

Обычное число оборотов камня 220—250 об/мин., что соответствует окружной скорости около 16—18 м/сек.

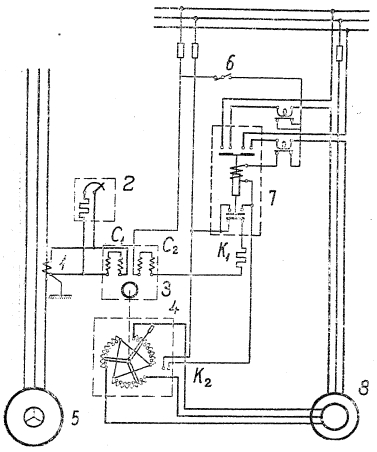

Рис. 3. Схема электрической регулировки подачи баланса от асинхронного двигателя с регулятором Тома.

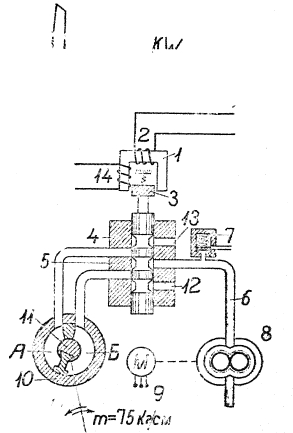

Равномерность подачи баланса в дефибрерах оказывает большое влияние на качество массы. Отсюда возникает необходимость регулировки подачи баланса, причем регулирующая система должна обладать малой инерцией и, кроме того, немедленно прекращать подачу при останове главного мотора дефибрера. Последнее условие легко осуществить, если подача производится от специального мотора, путем установки контактов в цепи этого мотора на масляном выключателе главного мотора. Контакты разрываются при выключении масляного выключателя, и подача прекращается. Из многочисленных систем отметим жидкостную подачу (масло или вода), где подача производится турбиной, а регулировка поступления жидкости в турбину осуществляется через вентиль, управляемый электрическим регулятором. Однако, для освобождения от сложной гидравлической системы масляная турбина со всей сетью труб и фильтров заменяется электромотором или постоянного тока с включением по системе Леонарда (см. ниже привод бумагоделательных машин), или от асинхронного двигателя с использованием быстродействующего регулятора Тома (Thoma), который вводит и выводит сопротивление в цепь ротора мотора подачи. Схема всей системы регулировки изображена на рис. 3. Регулятор Тома (3) поворачивает вал реостата (4) мотора подачи (8). Питание основной катушки регулятора Тома производится от трансформатора тока (1), включенного первичной обмоткой в цепь двигателя дефибрера (5). Реостат (2) устанавливает пределы зависимости работы регулятора от нагрузки главного двигателя дефибрера. Двигатель подачи защищен максимальным автоматом (7), после выключения которого замыкаются контакты К1 и тем самым включается добавочная катушка (С2) регулятора. Действие этой катушки приводит к установлению реостата (4) в начальное положение и, следовательно, к полной разгрузке дефибрера, при этом контакты (К2) замыкаются, включают соленоид автоматического выключателя, выключая катушку С2, и вся система вновь входит в работу. Принцип действия регулятора Тома показан на рис. 4. Здесь катушка С1 обозначена цифрой (2) и вспомогательная катушка (С2) цифрой (14). При изменениях в силе тока в катушке С1 (2), питаемой от трансформатора тока (1) на общей схеме, якорек (3), подымаясь или опускаясь, передвигает золотниковый (5) поршенек и освобождает выход маслу на полости (А) или (В) масляного серводвигателя (10), питание которого производится масляным насосом (8) с асинхронным двигателем (М). Разница в давлений в полостях А и Б заставляет подвижную перегородку, разделяющую полости, перемещаться вокруг вала серводвигателя (11), соединенного с валом; реостата (4) мотора подачи (см. общую схему). Точность регулировки колеблется ±2%.

Рис. 4. Устройство быстродействующего регулятора Тома.

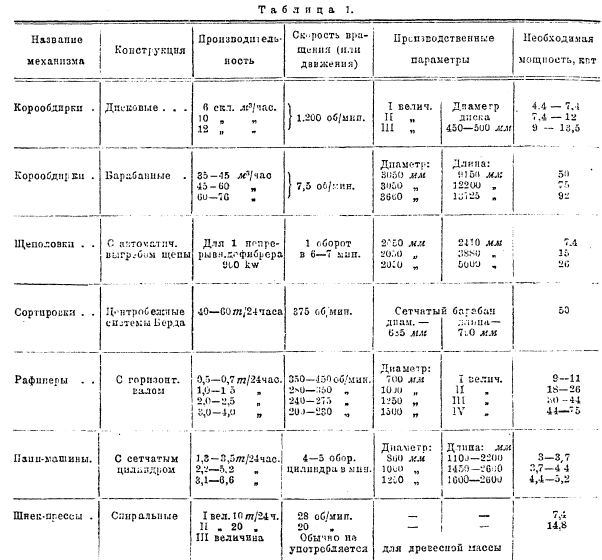

Мощности, потребляемые другими машинами для получения древесной массы, подготовленной для подачи на бумагоделательную машину, приведены в таблице 1.

Таблица 1.

Машины для изготовления целлюлозы приводятся обычными трехфазными асинхронными моторами без регулировки числа оборотов, за исключением пресс-потов и роллов, где электричество берет на себя производственные функции.

Роллы, или голландеры (см. ХХХІІ, 229’). Наиболее простой передачей от мотора к роллу является ременная. Установка барабана производится от руки, хотя возможно применение вспомогательного мотора для этой цели. Сам ролл не требует изменения числа оборотов, имеет значительные колебания в нагрузке, следовательно, применение группового привода более целесообразно, чем одиночный привод. Однако, с точки зрения интересов производства одиночный привод дает значительные преимущества: раз установленный режим размола фиксируется измерительными электрическими приборами, и последующий размол массы получается в строгом соответствии с поставленными требованиями, причем потребная мощность регулируется давлением барабана на планку. Установка барабана может быть автоматизирована при помощи реле, включенного в цепь главного мотора и регулирующего работу вспомогательного мотора, изменяющего положение барабана.

При давлении барабана на планку, или слой волокна, около 10—12 кг/см2 получается «жирная» масса, при давлении около 12—18 кг/см2 получается «садкая» или «тощая» масса, при увеличении давления волокна будут раздавливаться, дробиться на волоконца с тупыми концами. При укорачивании волокна до крайнего предела получается негодная для бумаги «мертвая» масса, при расщеплении волоконца до крайнего предела получается также негодная «слизистая» масса. Отсюда видно, какую роль играет правильно выбранное давление барабана на планку и стремление автоматизировать процесс. Одна из схем такой автоматизации приведена на рис. 5. Эксцентрик (9), обладающий сложной, специально для данного режима работы построенной кривой, регулирует работу мотора барабана путем изменения сопротивления (6).

Рис. 5. Схема автоматической регулировки размола полумассы.

Мощность мотора для роллов теоретически трудно поддается расчету. Предпочитают готовые типы роллов подвергать испытанию при различных условиях работы, устанавливая мощность опытным путем. Потребная мощность моторов к ним колеблется в пределах от 10—75 кВт. Применяется чаще всего асинхронный мотор с ременной передачей, устанавливаемый внизу под роллом для сбережения места. Противосыростная изоляция обязательна.

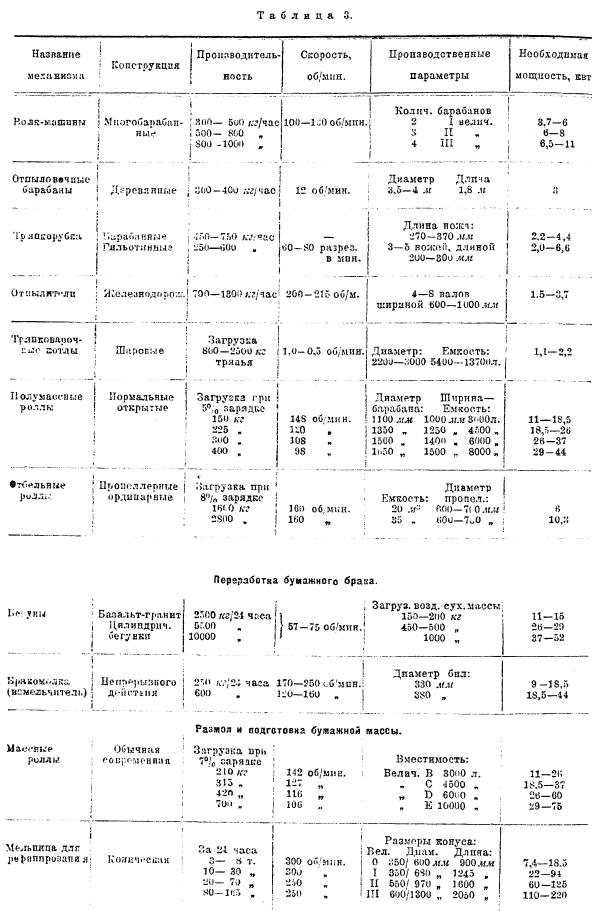

Мощности, потребляемые машинами для производства целлюлозы, сведены в табл. № 2. В табл. № 3 указаны мощности моторов машин для производства тряпичной полумассы.

Следующим основным этапом является производство самой бумаги. Электрический привод бумагоделательных машин делается полностью функциональным, что вызывает необходимость в сложных схемах при очень большом разнообразии их.

Привод бумагоделательных машин (ср. XXXII/ 231’ сл.). Малейшее изменение в скорости влечет изменение в толщине бумаги, обстоятельство, вызывающее ряд электрических схем для достижения постоянства скорости. Тонкая регулировка скоростей — основное требование бумагоделательных машин, в зависимости от сорта бумаги и неравномерности вытягивания ее в секциях. Обыкновенно на машине изготовляются два-три сорта бумаги; тогда регулировка остается в пределах 1:3; но как только машине ставится задача выделки бумаги от тонких сортов до картона, пределы регулировки расширяются до 1:25 с предельным колебанием числа оборотов ±1%. Если принять во внимание требование тихого хода при чистке сит, то получаем три основные требования, предъявляемые бумагоделательными машинами к электрическому приводу: 1) широкая регулировка (до 1:25), 2) постоянство числа оборотов (не свыше ±1%, а для высших сортов даже ±0,5%), 3) возможность медленного хода для осмотра и чистки сит.

Наиболее употребительными являются двигатели постоянного тока с включением по системе Леонарда и вольтодобавочным схемам.

Приблизительная величина моторов для переменной части при наибольшей скорости получается из следующей формулы:

![]() кВт, где Р — мощность мотора в киловаттах; k — фактор, зависящий от рода выполнения машины, особенно от числа прессов, сушильных цилиндров, вальцов для придания глянцевитости и т. д. (k=0,18—0,26 для легких сортов бумаги до 40 г/м2 при скоростях до 120 м/мин.; k = 0,26 - 0,33 для бумаги свыше 40 г/м2 при скоростях до 250 м/минуту); v — скорость бумаги в м/минуту, b — рабочая ширина бумаги в м, q — вес бумаги г/м2.

кВт, где Р — мощность мотора в киловаттах; k — фактор, зависящий от рода выполнения машины, особенно от числа прессов, сушильных цилиндров, вальцов для придания глянцевитости и т. д. (k=0,18—0,26 для легких сортов бумаги до 40 г/м2 при скоростях до 120 м/мин.; k = 0,26 - 0,33 для бумаги свыше 40 г/м2 при скоростях до 250 м/минуту); v — скорость бумаги в м/минуту, b — рабочая ширина бумаги в м, q — вес бумаги г/м2.

Для выбора системы привода и определения мощности мотора необходима знать: 1) систему бумагоделательной машины с плоскими или цилиндрическими ситами (сетками); 2) сорта и вес бумаги q в г/м2 и соответствующие им скорости бумаги; 3) максимальные и минимальные скорости бумаги; 4) рабочую ширину бумаги; 5) минимальную скорость для осмотра и чистки сеток; 6) данные о размерах рабочих шкивов и оборотах их в минуту; 7) заводские данные о матине; 8) должно ли быть предусмотрено кнопочное выключение мотора.

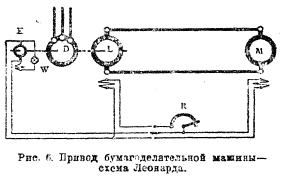

Рис. 6. Привод бумагоделательной машины — схема Леонарда.

Схемы электрических приводов бумагоделательных машин, как было указано, очень разнообразны. Остановимся на более типовых.

Регулирование числа оборотов мотора в широких пределах, включая реверсирование, осуществляется в принципе просто при включении по схеме Вард-Леонарда (рис. 6). Мотор постоянного тока М, приводящий в движение машину, питается от динамо-машины L, находящейся на одном валу с асинхронным мотором D. Питание обмоток возбуждения и мотора и динамо происходит от постороннего источника, если таковой существует на заводе, или от возбудителя Е, находящегося на оси того же асинхронного мотора. Напряжение, передаваемое от главной динамо-машины мотору, заставляет последний вращаться с числом оборотов, если пренебречь падением напряжения и реакцией якоря:

![]()

т. к. для шунтового мотора магнитный, поток Ф является величиной достоянной для данной нагрузки. Следовательно, n≈f(V) и с изменением напряжения мотор будет соответственно менять число оборотов.

Изменяя направление тока в обмотках возбуждения главного динамо, можно заставить мотор вращаться в обратную сторону, т/е. реверсировать его, без применения тяжелой аппаратуры.

Рис. 7. Схема привода бумагоделательной машины — прямое и встречное включение.

Вольтодобавочный агрегат для прямого или встречного включения (рис. 7) состоит из трех машин на одном валу: двух шунтовых динамо-машин постоянного тока и асинхронного мотора, приводящего в движение обе динамо. Динамо включены последовательно с тем, чтобы на клеммах шунтового мотора постоянного тока, работающего на бумагоделательную машину, можно было установить любое напряжение, а, следовательно, и любое число оборотов, путем вычитания и добавления эдс одной динамо к эдс другой динамо. Возбуждение динамо и мотора поддерживается одной из динамо (К). Для поддержания постоянного напряжения у питающей динамо в ее цепь возбуждения включены железные сопротивления, находящиеся в стеклянных колбах в атмосфере водорода. Такие сопротивления обладают свойством поддерживать постоянный ток в своей цепи при широких изменениях вольтажа, т. к. при возрастании вольтажа возрастает нагрев нити и, следовательно, сопротивление самой железной нити (рис. 8). Если напряжения V обеих динамо равны между собой, то область регулирования лежит в пределах от 0 до 2V. При малых напряжениях вольтодобавочная машина становится чувствительной (при слабых насыщениях магнитов) к реакции якоря и омическим потерям в якоре, т. к. процентуально они быстро растут по мере приближения напряжения к нулю; для компенсации этих влияний динамо (К) снабжается компаундной обмоткой. Обе динамо имеют обыкновенно одинаковую мощность. При наличии сети постоянного тока агрегат состоит из мотора и вольто-добавочной машины.

Рис. 8. Характеристика железоводородного сопротивления.

Показанная на схеме компаундирующая обмотка (S) вольтодобавочной динамо-машины необходима при напряжениях на клеммах мотора, близких к V, т. к. это время по якорю слабо возбужденной вольтодобавочной машины проходит большой ток и реакция якоря может привести к резкам колебаниям напряжения и, следовательно, числа оборотов.

Многомоторный привод бумагоделательных машин. Регулирование числа оборотов при помощи конических передач с большим количеством шкивов и ремней не только требовало большого времени, не менее двух трех часов при переходе от одной скорости к другой, но и было связано с излишним расходом энергии. Прогресс конструкций бумагоделательных машин, допускающий скорости до 450 м/мин. и выше, выявил несостоятельность системы ременных передач поддерживать одинаковое натяжение в листе бумаги по мере прохождения ее через многочисленные части машины. Упругая игра ремней, хотя бы из самого лучшего материала, приводит к разнице в скоростях бумажной ленты, а, следовательно, и к ее разрыву, при огромной скорости самой бумаги. Разница в скоростях между ведущим и ведомым ремнями из-за эластичности ремня не может быть доведена менее чем до 1—1,5%. К этому необходимо прибавить скольжение ремня на шкивах, суммирующееся при последовательно соединенных ременных передачах — величина неопределенная в зависимости от расположения ремня, влажности воздуха, натяжения и т. д., однако, не меньшая чем 1,5—2%.

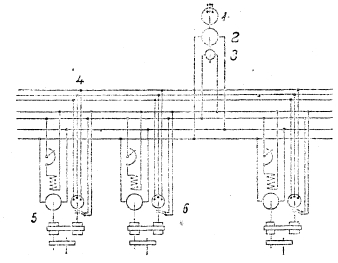

Рис. 9. Схема многомоторного привода бумагоделательной машины – синхронизация добавочными синхронными моторами.

Отсюда возникла необходимость по возможности освободиться от последовательно включенных ременных передач, и от идеи одного электрического мотора пришли к многомоторной системе, при которой отдельные части машины приводятся от собственного мотора. Число оборотов таких моторов должно быть точно синхронно между собой. Это достигается целым рядом схем, среди которых одной из основных является схема Леонарда, где регулирующая динамо (2) питает ряд отдельных моторов. Однако, колебания в нагрузке отдельных моторов могут вызвать расхождение скоростей в отдельных частях машины. Это компенсируется различными путями: введением трехфазной (4) синхронизирующей линии (рис. 9), которая питает синхронные вспомогательные моторы, связанные ременной передачей с основными моторами (5). Задача этих вспомогательных моторов, работающих то как генераторы, то как моторы, заключается в выравнивании изменений нагрузок между отдельными моторами и сохранении таким образом постоянства числа оборотов.

Более точным приспособлением для сохранения синхронности в работе отдельных моторов является синхронизирующий вал системы Варбуртона, соединенный с одним из зубчатых колес дифференциальной передачи Харлянда; вторая зубчатка соединена с мотором постоянного тока. При равном числе оборотов рукоятка шунтового регулятора, соединенного с дифференциальной передачей, остается в покое; при наличии разницы тело дифференциала начинает вращаться вместе с ручкой реостата в ту или другую сторону. Преимущество такой системы перед системой синхронных моторов заключается в том, что якорь вспомогательного синхронного мотора имеет игру в пределах ±90 электрических градусов, не выходя из синхронизма, тогда как механическая дифференциальная передача имеет более узкие пределы угловых колебаний.

В последних схемах роль механического дифференциала выполняет т. н. реактивный синхронный двигатель, который отличается от асинхронного короткозамкнутого мотора наличием выраженных полюсов, что достигается путем выемок на окружности ротора: такой двигатель легко впадает в синхронизм. Статор этого мотора сделан подвижным, на специальных подшипниках, и соединен с ручкой регулировочного реостата мотора.

Проводя сравнение между преимуществами и недостатками одномоторного и многомоторного приводов, надо отметить: 1) большую точность в поддержании правильного натяжения бумаги и в силу этого возможность больших рабочих скоростей, а, следовательно, и повышение продукции; 2) экономию в потреблении энергии; опыт показывает, что при трансмиссионной передаче в лучшем случае потери неизбежны в размере 20%, при неблагоприятном устройстве в старых приводах потери доходят до 50% и выше. Разбивка одного большого мотора на 8-12 моторов при многомоторном приводе понижает общий кпд на 3%; сюда нужно добавить потери на зубчатые передачи отдельных моторов — еще около 3%; однако, в результате применения многомоторного привода имеем около 14 — 19% экономии в расходе энергии (американцы дают значительно большие цифры экономии); 3) экономию в месте, занимаемом всей установкой, большую доступность к отдельным частям машины, возможность включений и регулирования отдельных частей бумагоделательной машины. Применение означенных систем позволило осуществить производство самых тонких сортов бумаги при больших скоростях.

Система быстродействующей регулировки скорости. Для достижения постоянства скорости употребляются различные схемы, большинство которых основано на принципе Тирилль или регулятора напряжения Броун-Бовери. В этих схемах в цепь возбуждения регулирующей динамо схемы Леонарда включено сопротивление, включаемое или выключаемое путем замыкания реле в зависимости от напряжения на клеммах мотора. Действие реле усиливается маленькой динамо, посаженной на один вал с мотором и питающей реле. Задачи этого реле — приближать или удалять пластинку от замыкающих контактов и тем самым увеличивать или сокращать время включения сопротивления в цепи регулирующей динамо. Эта система допускает регулировку скорости в пределах ±0,5%, хотя для равномерности движения большинства сортов бумаги было бы достаточно ±1 %.

Каландры. Электрический привод каландра должен давать возможность регулировки скорости для различных сортов бумаги в пределах 1:3 (в большинстве случаев). При остановке каландра стальной валик вдавливается в бумажный, и при пуске в ход это требует большого начального момента (до тройного нормального). Но повышение начального усилия влечет также выдавливание масла во время останова между валом мотора и подшипником, что влечет увеличение коэффициента трения. Для заправки бумаги в каландр требуется скорость не свыше (1/15, 1/25) нормальной скорости, т. е. 8-12 м/мин. Из других особенностей нужно отметить необходимость быстрой остановки каландра, т. к. в случае обрыва бумаги лист может накрутиться на валик и вызвать поломку машины. Этим определяется характер электрического привода. Шунтовой двигатель постоянного тока с питанием от трехпроводной сети с двумя напряжениями обычно удовлетворяет указанным требованиям, равно как и трехфазный коллекторный двигатель типа Шраге, позволяющий регулировку в пределах 1:3. В производстве находят применение схемы Леонарда и вольтодобавочные машины. Применяется также система двух асинхронных двигателей, включенных в каскад, причем малый вспомогательный мотор приключается к ротору главного мотора. Этим небольшим вспомогательным мотором (мощность около 10—12%) от основного мотора пользуются для заправки бумаги. Для быстрой установки употребляются специальные приспособления: например, одновременно с выключением якорь мотора постоянного тока замыкается накоротко с введением некоторого сопротивления. При трехфазном токе для торможения применяется тормозной магнит. Мощность мотора каландра ориентировочно определяется по формуле: Р = k·w·v·b кВт, где k = 0,015 —0 026, w — число валов каландра, v — максимальная скорость в м/мин., b — рабочая ширина валов в метрах.

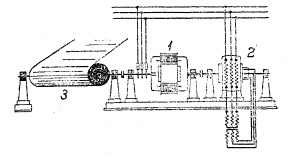

Для накатки бумаги на валик необходимо непрерывное автоматическое возрастание числа оборотов пропорционально увеличивающемуся диаметру рулона бумаги по мере процесса накатки. Обыкновенно это достигается механическим путем с помощью фрикционной скользящей муфты. Hartweger применил электрический способ асинхронной машины, имеющей подвижной статор и ротор. Коротко замкнутый ротор непосредственно соединен с коллекторным сериесным мотором с пределом регулировки 1:2, характеристика которого подобрана так, чтобы соответствовала заданному изменению числа оборотов по мере намотки бумаги в рулон, а сдвиг щеток от руки только подрегулировал бы скорость. Когда ротор изменяет свою скорость в пределах от скорости синхронного поля до двойной синхронной скорости, статор меняет число оборотов в пределах от нуля до синхронного (рис. 10).

Рис. 10. Схема Hartweger’а для регулировки скорости каландра.

Бумагорезательные машины также требуют регулировки скорости в пределах, которым вполне удовлетворяет шунтовой мотор постоянного тока или мотор типа Шраге. Мощность мотора лежит в пределах 1,5-7 кВт.

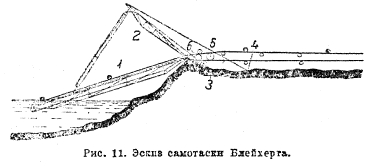

Рис. 11. Эскиз самотаски Блейхерга.

Для мощных бумагоделательных фабрик вопрос подачи сырья (бревен) из реки на производство может быть решен только механическим способом. Рис. 11 дает представление о самотаске Блейхерта, применяемой Сяським комбинатом. Мощность мотора для такой самотаски определится из формулы:

![]()

где α — угол наклона лесотаски, G — суммарный вес движущихся частей самотаски и бревен, μ – коэффициент трения ≈ 0,3, v – скорость цепей в м/мин., k – коэффициент запаса, обычно принимаемый равным 2.

Литература: W. Stiel, «Electrisсhe Рapier-maschienenantieb»; А. Е. G. «Electrizität in der Papier-Industrie» (1933); Siemens-Zeitschrift, «Papiersonderheft» (№ 5, 1927); В. В. Попов, «Электрический привод на бумажных фабриках» (1934).

М. Евреинов.

| Номер тома | 53 |

| Номер (-а) страницы | 131 |