Электротехника. XVII. Электрический привод в текстильной промышленности

Электротехника. XVII. Электрический привод в текстильной промышленности. В своем роде это единственная промышленность по однородности требования, предъявляемого во всех фазах производства, а именно: равномерности процессов. Рассмотрим основную часть текстильной промышленности — хлопчатобумажное производство (ср. XLV, ч. 2, 551 сл. и прил., 576 сл.).

Начиная с первого полуфабриката, выпускаемого опенером в виде холста из хлопьев разрыхленного и очищенного хлопка и включая готовую ткань, все имеет строгое соотношение между весом и определенными размерами полуфабриката или конечного продукта. Это соотношение веса и размера определяет номер продукта: номер ленты, номер ровницы, номер пряжи.

Номер требует от полуфабриката определенного веса, однородности строения, одинаковой плотности, одинакового сопротивления разрыву. Всякое уклонение от этого в первых стадиях производства влияет на качество полуфабриката в его дальнейшей обработке. Эта равномерность процесса требует от трепальных, чесальных, ленточных машин и банкаброшей строгой равномерности хода, строго определенной скорости. Эта же равномерность процесса, необходимость равномерного натяжения нити при намотке коническими слоями вызывает требования строгого и точного изменения скорости на кольцевых ватерах.

Весь процесс производства хлопчатобумажных тканей можно разбить на три основные части: 1) пряденье, включая сюда и так называемое предпряденье: трепанье и чесанье; 2) ткачество; 3) отделочная часть. Более подробно необходимо остановиться на первых двух частях, так как здесь механические процессы с мотором в качестве двигателя играют большую роль, чем в отделочных и отбельных, где преобладают химические процессы (подготовительные и часть отделочных машин см. табл. 1). Текстильное производство есть производство массовое по преимуществу во всех его операциях, с более или менее равномерным и непрерывным ходом машин. В справочниках мы находим требование степени неравномерности, предъявляемое к паровым машинам: δ — коэффициент неравномерности = 1/40 для ткацких станков, 1/60 для прядильных груб., 1/100 для прядильных высоких номеров, где δ=(n’+n”)/n, n – нормальное число оборотов, а n’ и n” уклонение числа оборотов вверх и вниз от нормального. Порядок отклонения числа оборотов в процессах с постоянной скоростью не требует большей точности, чем до 1%. Электрический привод трансмиссии дает большую равномерность хода, чем привод трансмиссии от паровой машины или дизеля. Электрический одиночный привод позволяет достигнуть еще большей равномерности, а, следовательно, повышения продукции и улучшения качества ее.

Таблица 1.

Шлихтовальная машина без вентилятора 1,1 — 2,2 кВт

Шлихтовальная машина с вентилятором 2,2 — 3,75 кВт

Основная мотальная машина на 120—250 веретен 0,75 — 3,5

Уточная мотальная машина на 40 веретен 0,75

Сновальная машина на 40 веретен 0,4 —2,5

Ворсовальная машина для сукна на 36 валиков 4,5

Строгальные машины (зав. «Красный Путиловец», выпущен, в 1929 г., имеют 4 ножа, число оборотов цилиндра — 1 500; сорт — сукно; длина ножа — 184 см, ширина ножа — 100 см) 3,6.

Естественный простой машин в рабочем процессе здесь невелик (14—17%). В соответствии с этим коэффициенты нагрузки высоки: для прядильных фабрик около 90%, для ткацких — 80%, для красильно-аппретурных — не выше 70%; число часов использования установленного кВт-а в году: прядильные — 2 000 часов, ткацкие — 1 200 часов, красильно-аппретурные — 800 часов при одной смене; с учетом стахановского движения оно должно быть значительно увеличено.

Перейдем к электрическому приводу машин по отдельным группам.

Мощность трепальных машин:

Кипоразрыхлитель 1,5—4 кВт

Разносящая решетка (ок. 40 м длины) 3

Питатель 0,5

Эксгауст. опенер 7,5—11

Трепальная машина (скорость трепала 800-1500 об/мин) – 3

Холстовая (настильная решетка для пяти холстов, ножей, и сетчатых барабана и вентилятора, производительность 140 кг/ч) – 2,7

Двойной крейтон, или двойная взрыхлительная машина 7,5

Опенер (производительность 275 кг/ч с двумя ножевыми барабанами, 966 об/мин. диаметр – 450 мм) – 4

Машинка для выборки крутых концов – 0,9

Одиночные трепальные машины требуют мощность около при производительности 1,0 кг/ч 1,2-1,4.

Т. к. ножевой барабан имеет число оборотов 500—900 в мин., а трепальное било 800—1 600 об/мин., то за последнее время начали ставить отдельные моторы на барабан и на било, непосредственно соединенные с последними. Обычный тип мотора для этих машин I асинхронный с контактными кольцами. Поскольку машины для разрыхления и трепания тесно связаны друг с другом непрерывным потоком хлопка, является целесообразным автоматизация управления и контроля за правильным функционированием путем сигнализации и выключающих автоматов. Это достигается аппаратами кнопочного управления.

Чесальные машины (карды) требуют около 0,8 кВт при групповом приводе и до 1,2 кВт при одиночном приводе на машину. Обладая тяжелыми вращающимися массами, непрерывностью работы без изменения числа оборотов, они обыкновенно приводятся в действие от группового привода для 10—12 машин и выше на группу. Число оборотов этих машин около 160—190. Более редкий случай — одиночный привод; тогда приходится или увеличивать мощность мотора, или (как это делается заграницей) вместо увеличения мощности мотора употреблять маховое колесо, т. к. карды требуют пускового момента в 5 раз и более нормального. Так как помещение пыльно и огнеопасно, применяются закрытые моторы, а для больших мощностей - закрытые с вентиляцией или обдуваемые моторы. Нормальный тип мотора — трехфазный асинхронный. Простой машин невелик (5—8%). Коэффициент эксплантации — около 95%. Известны успешные попытки так срастить машину с электромотором, чтобы части машины образовали трехфазный короткозамкнутый двигатель, кроме того – улучшить самый процесс чесания с помощью электромагнитной гребенки.

Вытяжные ролики и ленточные машины для получения пряжки до №16 (до 2-х вытягиваний), до №70 (до 3-х вытягиваний), свыше №70 (до 4-х вытягиваний). Современная машина имеет три головки до 9 выпусков с тазом 250 мм; каждая головка разделена на три секции, секция требует мощность около 0,35 кВт, передача от мотора к машине обычно ременная. Простой от 8 до 12%. Нагрузка постоянная; применим как одиночный, так и групповой привод. Равномерность хода достигается применением леникса. Машина снабжается трансформатором, если нет источника постоянного тока, для питания электромагнита, в цепь которого введены цилиндр и валик машины. При обрыве ленты валик и цилиндр, каемся, друг друга, замыкают цепь электромагнита, который выключает мотор, и машина автоматически останавливается.

Мощность банкаброшей.

|

3,0 кВт на 100 веретен и 1000 об/мин |

Толстый банкаброш делает 600 об/мин |

|

1,5 кВт |

Перегонный банкаброш делает 900 об/мин |

|

1,1 кВт |

Тонкий банкаброш делает 1200 об/мин |

|

0,7 кВт |

Самый тонкий банкаброш делает 1500 об/мин. |

После останова банкаброшей, в зависимости от его продолжительности» необходимая мощность меняется, т. к. масло загустевает в многочисленных подшипниках.

Банкаброши требуют мягкого плавного пуска в ход во избежание обрыва слабо перекрученной ровницы. Кроме того, они требуют сравнительно большого начального момента ввиду сложной передачи и многочисленных подшипников. Наконец, конусный вал, при помощи которого регулируется изменение числа оборотов, необходимое для намотки ровницы с одинаковым натяжением при разных диаметрах шпули, тоже требует ровного без толчка пуска в ход после остановок.

Привод возможен групповой от асинхронных закрытых моторов. Однако, применение специальных моторов с постепенно возрастающим моментом дает некоторое преимущество одиночному приводу. При групповом приводе плавность пуска достигается медленным передвижением ремня с холостого шкива на рабочий. Эту задачу можно решить при одиночном приводе добавлением к нормальному трехфазному мотору с коротко замкнутым якорем леникса — натяжного ролика, причем леникс одновременно служит и вилкой для перевода ремня с холостого на рабочий шкив. В момент перевода ремня возросший по сравнению с нормальным момент увеличивает натяжение ремня, ролик леникса отклоняется, натяжение ремня ослабевает, и пуск в ход банкаброша происходит плавно и без толчков. В этих же целях применяется специальный мотор, особенность которого заключается в том, что короткозамкнутый якорь имеет магнитную шунтировку в виде железного кольца, автоматически замыкающего глубокие пазы в якоре, в которых заложена обмотка; вращающий момент, пропорциональный магнитному потоку, изменяется по мере удаления или приближения кольца к якорю, так как магнитное рассеяние при этом меняется.

Этим достигается плавный пуск. По остановке мотора кольцо от руки ставится в исходное положение. Плавность пуска достигается также включением сопротивления в одну из фаз статора.

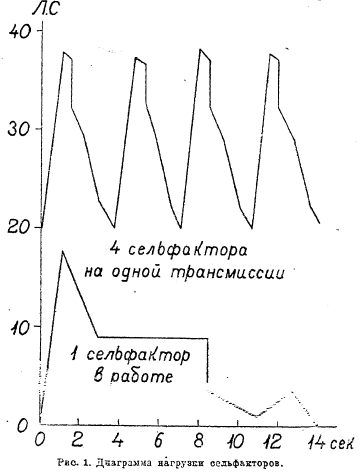

Рис. 1. Диаграмма нагрузки сельфакторов.

При обрыве ровницы работнице необходимо повернуть рогульку иногда на очень малый угол (до 1/16 окружности). Для этого приходится включать мотор на очень короткий промежуток времени. Существует специальная конструкция переключателя, соединенного штангой, идущей вдоль банкаброша так, что работница в состоянии с любого места включить или выключить мотор.

Сельфакторы, или мюли. Работа сельфактора имеет 4 периода: 1) отход каретки от бруса, причем происходит крутка и вытягивание пряжи; 2) остановка каретки, число оборотов шпинделя увеличивается — происходит докрутка нити; 3) каретка стоит, идет подготовка к навивке нити — шпиндель делает несколько оборотов в обратную сторону для отмотки витков на носике веретена; 4) каретка возвращается к брусу в исходное положение, веретена крутятся, происходит наработка початка. Как видно из диаграммы (см. рис. 1) мощности сельфактора за весь рабочий период, длящийся 14—16 сек., в первом периоде мощность достигает максимума, т. к. каретка обладает большой массой и требует значительной мощности для ускорения этой массы, уменьшаясь в третьем периоде в 10—20 раз в зависимости от размеров станка и его холостых потерь. Это заставляет предпочитать групповой привод одиночному; обычно объединяют по 4 сельфактора в одну группу, сдвигая рабочие периоды каждого предыдущего сельфактора на один к каждому последующему. Этим удается значительно уменьшить мощность мотора работающего на групповой привод, по сравнению с суммарной мощностью сельфакторов при одиночном приводе. Последние испытания, проведенные в СССР, показывают, что даже в таком казалось бы выгодном для группового привода случае одиночный привод экономичнее и технически более совершенен. Потребление мощности на 1 веретено при 1 000 об./мин. требует от 0,0007 кВт до 0,0018 кВт.

Кольцевой ватер является основной машиной прядильной фабрики, потребляя около половины всей энергии, необходимой для прядения.

Чтобы получить ровно намотанную катушку, а также избежать обрывов нити, необходимо регулировать скорость вращения веретен по мере изменения диаметра катушки, которая нарабатывается конусными слоями, т. к иначе с изменением скорости будет меняться и натяжение нити. Обрыв нити чаще всего бывает при образовании начинка, вследствие наименьших диаметров и наибольших натяжений.

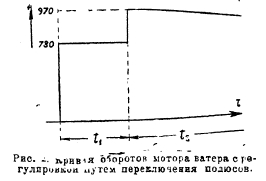

Рис. 2. Кривая оборотов мотора ватера с регулировкой путем переключения полюсов.

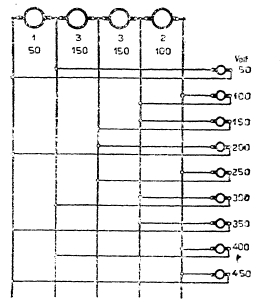

Вместо непрерывной регулировки ограничиваются уменьшением скорости при нарабатывании начинка и головки. Этого можно достигнуть наиболее экономично путем переключения числа полюсов с 6 на 8 и обратно при трехфазном токе (рис. 2).

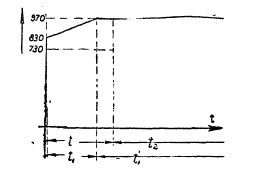

Рис. 3. Кривая оборотов мотора ватера с регулировкой путем введения сопротивления в ротор.

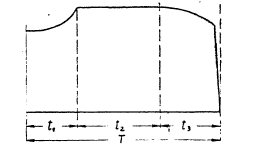

Теоретически, конечно, возможно и дальнейшее регулирование путем введения сопротивления в ротор мотора (рис. 3), но это сопряжено с потерями энергии и требует применения мотора с контактными кольцами, тогда как наиболее выгодным является для низких и средних номеров пряжи применение асинхронного мотора е короткозамкнутым якорем, обладающим более высоким кпд. При наличии постоянного тока регулировка числа оборотов производится шунтовым регулятором шунтового мотора, соединенного с механизмом ватера (рис. 4). Однако, большинство современных центральных электрических станций генерируют трехфазный ток, поэтому шунтовой мотор постепенно выходит из употребления. Но с успехами в постройке крупных ртутных выпрямителей, кпд которых последнее время дошел до 99%, вопрос о шунтовых моторах постоянного тока опять стал на очереди. Наиболее удачные результаты получаются при работе с трехфазными коллекторными моторами с автоматическим регулированием скорости по заранее заданной кривой путем автоматического сдвига щеток на коллекторе. При этом получается почти ровное натяжение нити, а в силу этого более ровная и плотная катушка и значительное уменьшение обрывов. Регулировка производится без потерь энергии, причем пусковой или шунтовой реостаты отпадают. Стоимость коллекторных моторов значительно выше асинхронных, а габаритные размеры вдвое больше, поэтому коллекторные моторы, например, типа Шраге, применяются только для высоких номеров пряжи; необходимость установки вентиляционного трубопровода для охлаждения мотора ведет к дальнейшему увеличению стоимости оборудования. Двигатель Шраге обладает постоянным моментом при различных числах оборотов. Это позволяет использовать лучше мотор Шраге, чем шунтовые моторы постоянного тока, работающие с постоянной мощностью, тогда как мощность ватера увеличивается с увеличением числа оборотов. Мощность такого шунтового коллекторного двигателя (типа Шраге): 5,2—7,4—8,9 кВт, cos φ — 0,81, число оборотов в мин. 700—1 200.

Рис. 4. Кривая оборотов шунтового мотора кольцевого ватера с регулировкой возбуждения.

В течение рабочего периода кольцевой ватер имеет сравнительно равномерную нагрузку, но после длительных остановок, когда смазочное масло загустевает, нагрузка мотора возрастает, как и у сельфакторов. Мощность на веретено и 1 000 об/мин. — 0,001—0,0018 кв.

Второй этап обработки хлопка, следующий за прядением — это ткацкая фабрика с ее основным станком — ткацким. От привода для ткацкого станка требуется ровный ход, т. к. каждое колебание отражается на качестве материи, вызывая неоднородность ее. Это обстоятельство особенно важно для шелковых тканей. Неравномерность привода имеет и другие следствия: увеличение расхода энергии и понижение производительности станка.

Уменьшение неравномерности влечет увеличение среднего числа оборотов в минуту, пропорционально чему растет производительность станков; следовательно, с переходом на электрический одиночный привод и повышением числа оборотов в среднем имеем повышение продукции на 5%.

Длинные трансмиссии легко приходят в состояние упругого колебания, повторяя неравномерность хода первичного двигателя, особенно поршневых машин. Сюда присоединяется еще упругая игра ремня в случаях ременной передачи.

Большая равномерность в натяжении нити челноком и в силу этого меньшее число обрывов в свою очередь повышают качество продукции.

Ткацкие станки имеют простой до 20%, обусловливаемый заправкой станка, обрывами, выбрасыванием челнока и тому подобными причинами, во время которого при групповом приводе продолжается потребление энергии на покрытие холостых потерь трансмиссии. При одиночном приводе эти потери отпадают, т. к. мотор выключается в большей части специальным педальным выключателем. Возможно, однако, дальнейшее уменьшение потребления энергии ткацким станком путем выбора рациональной передачи от мотора к станку при одиночном приводе.

Зубчатая передача вызывает меньший расход энергии, чем ременная, до 9%. Зубчатая передача дает также большую равномерность числа оборотов, чем ременная, вследствие отсутствия упругой игры и скольжения, а также потому, что в среднем лучший кпд легче достигнуть в условиях передачи к ткацкому станку зубчатой передачей, чем ременной. Во избежание поломки зубьев шестерен, особенно при запуске станка, укрепление большой шестерни на особом шкиве или диске, укрепленном на валу, производится с помощью стягивания втулки пружиной, действующей на стальную ленту. При усилиях, превышающих заранее установленное сопротивление пружины, лента сдает, и начинается холостое скольжение шестерни. Имеется также много других способов для предупреждения поломки зубьев и уменьшения толчка, вредного и с производственной точки зрения.

В случаях ременного привода, который стоит дешевле зубчатого при оборудовании и достаточно широко распространен, во избежание вредных толчков употребляют обыкновенно качающуюся подставку для мотора, допускающую регулирование натяжения ремня, или леникс. Для одиночного привода ткацкого станка употребляют трехфазного тока асинхронные моторы с короткозамкнутым якорем, с числом оборотов в пределах от 1 000 до 1 500 в минуту, на шариковых подшипниках. Так как число моторов на ткацкой фабрике обыкновенно исчисляется тысячами, то кпд мотора играет большую роль в общем расходе электрической энергии. Это обстоятельство побудило заводы разработать специальный тип асинхронного мотора для ткацкого станка. Обычный асинхронный мотор мощности 0,3 — 1,5 л. с. имеет кпд, равный соответственно 0,72—0,82, пусковой момент — менее 2 кратного от номинального. Увеличивая вес мотора и уменьшая потери в железе и меди, повышают кпд специальных ткацких моторов до 0,8 — 0,87 и пусковой момент от 2 до 2,5.

Рис. 5. Схема пятипроводной системы многомоторного привода ситценабивных машин.

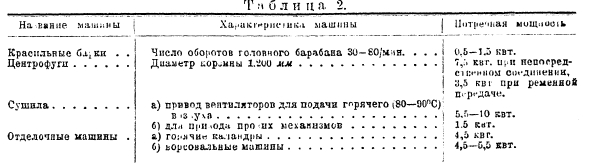

Последний основной этап в текстильном производстве составляет отделка тканей. В зависимости от сорта ткани меняются параметры технологического процесса, как, например, продолжительность сушки или пребывания товара в ваннах с красителями. В соответствии с этим большинство машин требует регулировки числа оборотов.

Палильные машины требуют регулировки в пределах 1:2,5 и мощности около 4 кВт. Галандры регулируются в пределах 1-1,3, но в момент заправки товара скорость понижается до 1/10 от рабочей скорости. Наиболее практичным является применение трехфазного асинхронного мотора с регулировкой введением сопротивления в цепь ротора. Для привода во время заправки служит вспомогательный двигатель. Мощность основного мотора 4—15 кВт. Сушильные машины требуют регулировки до 1:4 при мощности 3—5 кВт. Вытяжные и мерсеризирующие машины требуют регулировки до 1: 4 при мощности 4-15 кВт. Печатные или набивные машины выполняют наиболее ответственную часть отделки. Регулировка доходит до 1:8, при заправке товара до 1:10. Наиболее рациональным является многомоторный привод таких машин тунговыми моторами от пятиприводной сети (см. рис 5), напряжения которой относятся как 1:3:3:2.

Переключение производится от специального контроллера. Возможно применение коллекторных моторов Шраге, а при небольших пределах регулировки – асинхронных трехфазных моторов с контактными кольцами. Потребная мощность ситцепечатных машин для 2-х вальной – 10-11 кВт, 6-ти вальной – 11-15 кВт и 12-ти вальной – 24-28 кВт. При выборе типа двигателя необходимо учитывать тяжесть условий работы в атмосфере таких газов, как хлор и сероводород. Рационально там, где имеется только трехфазная сеть, применять ртутные выпрямители для получения постоянного тока. Шестифазные трансформаторы на 6000 вольт понижают напряжение так, чтобы получить 460 вольт постоянного тока со стороны выпрямителей, кпд которых для данных мощностей доходит до 91%. Мощность машин для красильного производства трикотажных изделий дана в табл. 2.

Ввиду того, что cos φ опускается до 0,6 на отделочных фабриках и до 0,7 на ткацких при числе часов использования 6 000—7 250 в год, желательно применение синхронных и фазовых компенсаторов и особенно статических конденсаторов.

При проектировании и определении мощности центральных электрическим станций необходима проверка по удельному расходу энергии или на машину, или на единицу продукции, а также соотношения мощностей по отделам или цехам.

Для бумагопрядильных фабрик опытные данные дают на 1 000 веретен — 18,6—20 кВт. Для ткацких фабрик на 1 станок — 0,4—0,425 кВт, включая вентиляцию и освещение. Современные требования советской охраны труда по вентиляции и другие меры по охране и улучшению условий труда увеличивают эти удельные расходы энергии на 10% и более.

На ситценабивных фабриках удельный расход исчисляется на кусок товара весом 3,3 кг от 1,21 до 2,5 кВт и выше. Соотношение мощностей в прядильно-ткацких фабриках: трепальная — около 6%, чесальная — около 16%, прядильная — около 50%, ткацкая — около 23%, остальное — около 5%.

Литература: С. И. Кричевский, «Основные черты электрического оборудования текстильных фабрик» (Москва, 1926); В. Штиль, «Электромоторный привод в текстильной промышленности» (перевод с немецкого, 1934); А. Е. G. «Elektrizitat in der Textilindustrie» (Brl., 1922); Siemens Zeitschrift, Textilheft (№ 12, 1925); «Электродвигательный привод в промышленности. Текстильная промышленность» (сборник статей, М., 1934).

М. Евреинов.

| Номер тома | 53 |

| Номер (-а) страницы | 119 |