Электротехника. XV. Электрический привод в горном деле

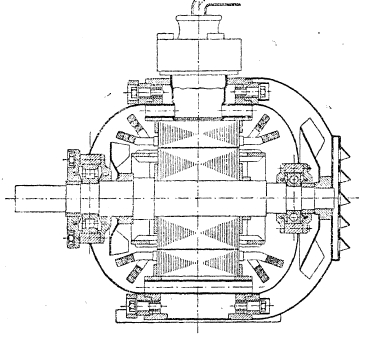

Электротехника. XV. Электрический привод в горном деле вытеснил все остальные виды механических двигателей. Все машины, как обслуживающие рудник*), так и непосредственно назначенные для добычи угля**), снабжаются в современных рудниках электрическим мотором. Тяжелые условия работы (вода, примесь взрывчатых газов в рудничном воздухе) требуют применения специальных типов моторов и всей электрической аппаратуры, что позволяет свести опасность взрыва почти до нуля (рис. 1).

Рис. 1. Советский тип взрывобезопасного двигателя (УТ).

*) Подъемные машины, насосы водоотливных установок, вентиляторы для обмена воздуха и проветривания отдельных штреков, машина для откатки угля.

**) Врубовые машины, электрические сверла, электробуры и перфораторы и электрические лебедки.

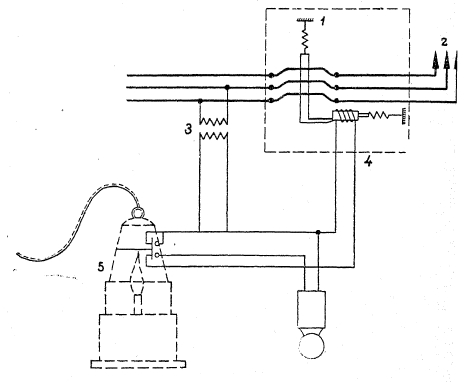

Возможность взрыва смеси воздуха с метаном (СН4) или светильным газом связана с образованием искры или вольтовой дуги или с накалом нити или провода. Усиленная вентиляция полностью не гарантирует от возникновения взрывчатой смеси. Меры предохранения идут по двум путям: 1) путем электрической сигнализации о скоплении метана на отдельных участках и автоматического выключения тока на этих участках и 2) путем заключения моторов и электроаппаратуры в оболочку, защищающую от взрыва наружу — вне защитной оболочки. Проникновение метана внутрь оболочки предотвратить нельзя, поэтому оболочка рассчитывается на внутреннее давление в 8 атмосфер, т. к. максимальное давление взрыва при наиболее опасной смеси метана с воздухом (9%) не превосходит 6 атмосфер. На случай взрыва внутри защитной оболочки в конструкции должно предусмотреть, чтобы пламя или искру не выбросило наружу через зазоры и стыки. Пользуясь тем, что горящий газ, выходя под давлением из узкого отверстия, расширяется и температура его резко падает, можно соответствующим подбором ширины стыков, величины поверхностей, лабиринтными уплотнениями и т. п. добиться такой температуры выбрасываемых газов, при которой они безопасны для наружной взрывчатой смеси. На этом принципе сделан переход от совершенно закрытых моторов, с целью уменьшения веса, к полузакрытым кожухам, где открытые места защищены металлическими пластинами, расстояние между которыми не превышает 0,5 мм при ширине не менее 50 мм. Безопасные от взрыва электромоторы имеют больший вес, большие габариты — поэтому в помещениях хорошо вентилируемых имеется тенденция применять нормальные моторы с повышенной надежностью. Последняя заключается главным образом в увеличении междужелезного пространства не менее, чем на 40%, и понижении допускаемого нормами нагрева изолированных обмоток на 10°С. В настоящее время имеются типы моторов советского производства БАО (бронированный асинхронный, обдуваемый) и УТ с контактными кольцами, вынесенными наружу подшипникового щитка. Для выключателей и контроллеров достаточной защитой считается погружение разрывных контактов в масло. Простейший тип метан-реле, системы А. Ф. Зайсмана и И. С. Померанцева, позволяет отключать моторы и другие токоприемники, когда содержание метана в воздухе становится опасным. В основе его лежит свойство обычной бензиновой лампы удлинять пламя по мере повышения содержания метана в воздухе. В момент перехода допустимой границы пламя, удлиняясь, касается тонкой серебряной проволоки, которая, расширяясь под действием тепла, замыкает реле и сигнальные лампы, звонки или сирены. Действием реле масляный выключатель (см. рис. 2) обесточивает магистраль. Серебряная проволока может быть заменена биметаллической пластинкой.

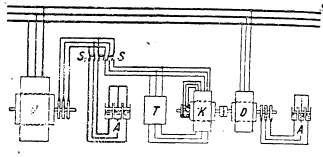

Рис. 2. Схема метан-реле: 1 – автоматический выключатель; 2 – к мотору; 3 – понизительный трансформатор; 4 – минимальное реле; 5 – метан-реле.

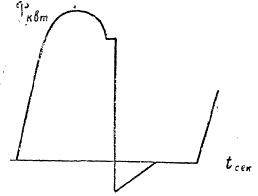

Рис. 3. Диаграмма мощности подъемника.

Электрический привод рудничных подъемников для подъема «на гора» угля в клетях или в ящиках-скипах требует регулирования скорости. Это вызывается желанием уменьшить пик на диаграмме мощности, что можно достигнуть переходом от равномерного ускорения системы к равномерно замедленному ускорению. В последнем случае изменение мощности происходит по параболе, и пик сглаживается (см. рис. 3). Поскольку регулировка должна происходить автоматически и с большой точностью, асинхронные моторы не удовлетворяют этому условию, — в значительной мере от того, что скольжение мотора — величина переменная в зависимости от нагрузки, поэтому их употребляют в редких случаях в глубоких шахтах для скипового подъемника с малой споростью. При неглубоких шахтах с малой интенсивностью подъема возможно применение шунтового мотора, хотя он имеет ряд неудобств (резкие колебания в мощности при пуске и остановке, большие потери энергии и т. д.) и в силу этого тоже находит сравнительно редкое применение. Наиболее удобной является система Леонарда. Т. к. изменение скорости должно происходить по заданной кривой, то является необходимым ослабить влияние трех величин — реакции якоря, падения напряжения IRа в динамо-машине и остаточного магнетизма, действие которых начинает сказываться особенно сильно при малом числе оборотов, т. е. когда магнитное поле в динамо-машине ослаблено. Для борьбы с этим имеется ряд схем, в большинстве случаев основанных на применении добавочных обмоток возбуждения, из которых одна обмотка действует тем сильнее на поле остаточного магнетизма, чем слабее становится магнитный поток, создаваемый основной обмоткой возбуждения в то время, как вторая добавочная обмотка с компаундирующими витками поддерживает постоянство напряжения в цепи якорей. Принципиальная схема Леонарда дана в разделе бумажная промышленность, см. ст. 146. Для подъемников более обычен несколько другой вариант, где возбуждение главной динамо-машины питается от вспомогательной динамо-машины, в систему возбуждения которой включена добавочная обмотка. Питание этой второй обмотки связано с цепью якоря главного подъемного мотора так, чтобы автоматически устранять колебания в напряжении в связи с изменением тока в главной цепи.

Вместо схемы Леонарда возможна и схема встречного включения; однако, она менее экономна и обладает рядом технических недостатков по сравнению со схемой Леонарда в данном случае, когда требуется не только изменение числа оборотов, но и реверсование на полное число оборотов.

Для защиты электрической сети, к которой приключен подъемный агрегат, от толчков, связанных с пиковым характером нагрузки, питающий агрегат в схеме Леонарда, состоящий из трехфазного мотора, главной динамо-машины и динамо-машины для возбуждения на одном валу снабжают маховиком (так называемая система Леонарда-Ильгнера). При уменьшении числа оборотов в моменты больших нагрузок маховик начинает отдавать запасенную им кинетическую энергию пропорционально разности квадратов чисел оборотов. При уменьшении нагрузки маховик запасает энергию по тому же закону, но в данном случае не уменьшает, а увеличивает число оборотов. Степень выравнивания нагрузки зависит от величины махового момента GD2, где G — вес маховика, а D — диаметр инерции. Для того чтобы усилить действие маховика, нужно уменьшить число оборотов трехфазного мотора в момент нагрузки и увеличить его во время сбрасывания нагрузки. Это достигается изменением скольжения ротора асинхронного мотора путем включения или выключения сопротивления в цепь ротора мотора, так наз. регулятор скольжения, действующий автоматически. Величина скольжения в среднем не должна превышать 15%, при этом энергии, запасенной маховиком, хватает минимум на один подъем в случае перерыва в подаче тока. Подъем, опускание и останов подъемника производятся рукояткой управления, установленной на посту управления. Рукоятка связана с указателем глубины клети в шахте и шайбами безопасности, задача которых не допускать превышения установленной скорости движения клети. Маневровый тормоз служит для останова клети. В схеме Леонарда это достигается электрическим путем: введением сопротивления в цепь возбуждения главного генератора. Установка снабжается еще вторым тормозом безопасности, работающим автоматически при всякого рода повреждениях в системе. Обычно оба тормоза действуют на одни и те же колодки с помощью сжатого воздуха. Безопасность подъема, обеспечивается рядом реле и специальных приспособлений, действующих в первую очередь на цепь тормозного магнита.

Определение мощности мотора шахтного подъемника идет путем построения диаграммы скорости, моментов и мощности. Характер нагрузки мотора относится к 3-ей группе, т. е. периодической повторно-кратковременной. Следовательно, мощность мотора определяется из диаграммы мощности как среднеквадратичная. Основные данные для построения указанных трех диаграмм получаются на основе проектных или фактических величин, характеризующих данное подъемное устройство. По заданному количеству груза, необходимого к подъему в течение часа, и полезного груза за один подъем определяется число подъемов и время, необходимое для одной поездки. За вычетом времени пауз между двумя подъемами получим чистое рабочее время t. Для определения скорости необходимо выбрать ускорение р и замедление z. При всех системах, кроме Кёпе, ускорение берется 1—1,5 м/сек. Для машин Кёпе оно остается в пределах 1 м/сек. Для уменьшения пика в диаграмме мощности ускорение выбирают равномерно-убывающим. Тогда время для определения полной скорости, изменение которой происходит по параболе, равно t=2v/pa сек. Промежуточные значения для ускорения определятся из формулы

![]()

а все промежуточные скорости из формулы

![]()

На основании этих данных строим диаграмму скорости подъемника за время подъема. Для построения диаграммы моментов вычисляются статический и динамический моменты. Для подъемников системы Кёпе при равных весах нижнего и верхнего каната статический момент остается постоянным во все время поездки и равным

Mст = G d/2η кг м, где d — диаметр ведущего шкива, G — вес поднимаемого груза, η — кпд системы (принимают равным около 0,85). При неуравновешенной системе в начале поездки

![]()

и в конце поездки

![]()

Для систем с цилиндрическим барабаном без уравновешивающего каната

![]()

При точных подсчетах потери в данной системе могут быть легко определены из коэффициента трения и других констант и параметров. Момент динамический, ускоряющий массы всей системы, зависит от размеров выбранного ускорения и от величины масс системы.

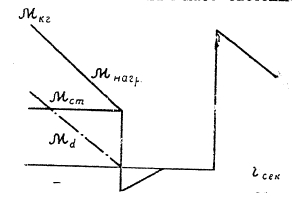

Рис. 4. Диаграмма моментов подъемника.

Обозначая массы системы через G/g=m, получим Мдин=mpxd/2 кг м. Тогда нагрузочный момент подъемной машины (рис. 4) будет равен Мнагр = Мст + Мдин. Момент, необходимый для останова клети, будет равен

![]()

Рис. 5. Диаграмма скорости подъемника.

Диаграмма мощности определяется из диаграмм скорости (рис. 5) и моментов (рис. 4), т. к.

![]() и мощность на валу мотора определяется как среднеквадратичная из диаграммы мощности или путем определения среднеквадратичного момента из диаграммы моментов.

и мощность на валу мотора определяется как среднеквадратичная из диаграммы мощности или путем определения среднеквадратичного момента из диаграммы моментов.

При определении мощности отдельных агрегатов, в случае применения системы Леонарда, Ильгнера или Кремера, исходят из мощности, вычисленной на валу мотора, с учетом кпд отдельных единиц, включая потери на возбуждение, на торможение и трение маховика в системе Ильгнера.

Вторая ответственная группа, водоотливочных машин, предъявляет высокие требования к электрическим моторам и аппаратуре, т. к. перерывы в работе этих установок могут повлечь за собой крупнейшие аварии в рудниках. Обычно находят применение и поршневые, и центробежные насосы, однако центробежные насосы имеют больше удобств и потому больше распространены. С точки зрения электрического привода центробежные насосы позволяют легко осуществить непосредственное соединение с мотором, причем возможно использование быстроходных моторов. Начальный момент центробежного насоса не велик и при закрытом напорном вентиле требует от электродвигателя не более 50% от номинального момента. Электродвигатели применяются асинхронные трехфазныес контактными кольцами. Мощность их колеблется в зависимости от производительности и манометрического напора от 200 до 1600 кВт. До 400 кВт применяются моторы и с коротко замкнутым ротором, но запуск их производится от специальных пусковых автотрансформаторов. В большинстве случаев пусковая аппаратура и аппаратура для приключения к сети расположены в насосной камере в виде распределительных ящиков, состоящих из разъединителей, масляного выключателя, максимального и нулевого реле. Обмотку двигателей полезно просушивать время от времени, используя останов мотора. Это достигается или горячим воздухом, или пропусканием тока от специального трансформатора, напряжение которого не должно превышать 50%—60% номинального напряжения мотора*). Стандартные напряжения моторов — 380, 560, 3 000 и 6 000 вольт.

*) Целесообразно не давать повышаться температуре мотора.

Число оборотов мотора обычно 1 500 об/мин., для меньших воспомогательных насосов оно повышается до 3 000 об/мин. Углубочные насосы соединяются с мотором с вертикальной осью, ротор которого коротко замкнут и запускается сверху от пускового трансформатора. Мощность мотора насоса при непосредственном соединении определяется по формуле

![]()

где Q —количество подаваемой воды в м3/сек. η — кпд насоса, Н — монометрическая высота подъема. Мощность моторов доходит до 500 кВт, высота подачи до 400 м и расход воды — до 3 м3/мин., охлаждение моторов — из первой ступени насоса.

Третья группа — шахтные вентиляторы, имеет не менее ответственную задачу, т. к. переход через определенный порог процентного содержания метана создает опасность взрыва. Для шахтных установок применяются исключительно центробежные вентиляторы. Быстроходные вентиляторы типа Шлотера допускают непосредственное соединение с моторами с числом оборотов 750—1 000 в мин. Тихоходные, например типа Гибаля, диаметром около 10 м и выше, с числом оборотов около 60 в мин. соединяются с мотором через зубчатую передачу. Условия шахтной вентиляции периодически требуют изменения количества подаваемого воздуха. Регулировка с помощью дроссельных задвижек не экономична в эксплуатации. В этом отношении регулировка числа оборотов несравненно выгоднее, хотя первоначальные затраты больше. Для регулировки применима любая из многочисленных схем Леонарда, Кремера, Шербиуса и т. д., однако схема Кремера работает с постоянной мощностью, поэтому для вентиляторов, где мощность растет в кубе числа оборотов, схема Шербиуса более выгодна. Окончательный выбор способа регулировки решается техноэкономическим подсчетом различных вариантов на основе режима работы вентилятора и его характеристики.

Рис. 6.

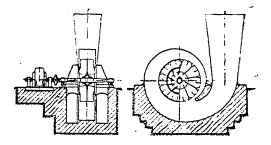

При схеме Шербиуса (рис. 6) электрическая энергия скольжения приводится к частоте и напряжению сети, к которой приключен асинхронный мотор (соединенный с вентилятором), и отдается в ту же сеть в виде электрической энергии. Это приведение осуществляется с помощью агрегата, состоящего из асинхронного генератора (D), приводимого в движение коллекторным мотором (К), и регулировочного трансформатора (Т). Регулировка происходит вниз от синхронного числа оборотов мотора. Cos φ такой установки при полной нагрузке приближается к единице, при 50% нагрузки Cos φ понижается примерно на 10%. В схеме рис. 6 коллекторный мотор с трансформатором может быть заменен одноякорным преобразователем и мотором постоянного тока. Общий вид установки в разрезе с обычным асинхронным мотором показан на рис. 7.

Рис. 7 Шахтный вентилятор с асинхронным мотором.

Регулировка числа оборотов достигается с помощью реостата, который для больших мощностей делается жидкостным. На рис. 8 показан такой жидкостный реостат для мотора 800 л. с. с регулировкой в пределах около 25% от нормального числа оборотов. Мощность вентилятора определяется по формуле P=Qh/102η, где Q — максимальное количество нагнетаемого воздуха в м3/сек., h — разрежение в мм водяного столба (для рудников колеблется в пределах 50-500 мм водяного столба); ориентировочно h может быть вычислено из формулы

h = 0,144Q2/a, где а = эквивалентное отверстие рудника в м2.

Рис. 8

Из групп машин, непосредственно участвующих в добыче угля, одной из важнейших является врубовая машина, за последние годы почти вытеснившая на ряде шахт ручную зарубку. В этой машине электрическая часть (мотор и аппаратура) конструктивно представляет одно целое с механической частью. В качестве двигателя применяется трехфазный асинхронный мотор с ротором Бушеро или с глубоким пазом Рюденберга. Эти типы моторов обладают значительно большим пусковым моментом, чем моторы с простым короткозамкнутым якорем, что очень важно в условиях работы врубовой машины. Обычно запуск мотора происходит вхолостую или при выключенной подаче. Однако, при зажатии режущего бора углем приходится освобождать бор с помощью резких толчков подачи путем повторного включения и выключения мотора. Величина пускового момента несколько меньше двукратного номинального момента. Применение якоря с контактными кольцами опасно с точки зрения взрыва рудничного газа и требует увеличения габаритов машины, что крайне нежелательно, ввиду трудности вписать мотор сравнительно большой мощности (20—30 кВт) в очень компактное пространство, занимаемое врубовой машиной, высота которой остается в пределах 30—40 см. Задача охлаждения мотора, становится при этом очень трудной. В целях улучшения теплоотдачи, станина мотора имеет ребристое выполнение. По условиям производства двигатель должен быть реверсивным. Пуск двигателя происходит или непосредственным включением на сеть, или переключателем с звезды на треугольник. Советская тяжелая врубовая машина имеет канатную подачу вместо цепной, управление машиной находится на передней части. Машина имеет асинхронный трехфазный мотор 22 кВт при 1450 об/мин с короткозамкнутым якорем. При запуске машины, если по условиям работы возможно, надо запустить мотор вхолостую, проверив положение фрикционной рукоятки, которая должна занимать нейтральное положение. В целях перенесения контроллера из корпуса врубовой машины на штрек применяется дистанционный выключатель с кнопочным управлением. Электрическое бурение шпуров для закладки взрывчатого вещества, для размельчения угля производится электросверлами с двигателями закрытого типа с часовой мощностью 0,5 кВт при 2 880 об./мин. при производительности в чистом угле 1 м/мин. при диаметре шпура 40—50 мм.

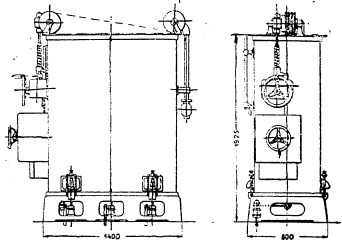

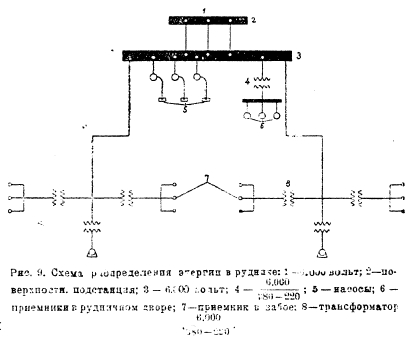

Рис. 9

Для бурения более твердых пород необходимо применять более мощные колонковые бурильные машины с мотором 1,5 кВт при 2 880 об./мин. с зубчатой передачей на бур. Для еще более твердых пород применяется электрический перфоратор, работающий на принципе пружинного молотка, приводимого в движение через кривошип от короткозамкнутого асинхронного мотора мощностью около 0,7 кВт при производительности 1—2 м/час в известняках и 0,7—1,5 м/час в гранитах и гнейсах.

Схема подачи энергии от электрической подстанции на поверхности в рудник показана на рис. 9.

Литература: W. Philippi. «Elektrizität in d. Bergbau» (1924); W. Philippi, «Electrische Fördermaschienen» (1927); профессор К. И. Несмачный, CЭT, т. IV. § 1—68; профессор Ф. Н. Шклярский, «Электрификация водоотлива» (1933); П. П. Пироцкий, «Сборник по горной электротехнике» (1333); Миланский, «Правила безопасности в горных установках»; инж. Озерной, «Подземное электрооборудование каменноугольных шахт» (1934).

М. Евреинов.

| Номер тома | 53 |

| Номер (-а) страницы | 94 |