Сахарное производство

Сахарное производство, см. приложение.

Свеклосахарное производство.

I. Свеклосахарное производство. До начала XIX столетия Европа потребляла исключительно привозной тростниковый сахар, так как в то время он производился только из сахарного тростника, произрастающего в тропических странах. Но в самом начале XIX в., после открытия Маргграфа, доказавшего еще в 1747 г. присутствие сахара в обыкновенной свекле, растущей в умеренном климате, возникают первые в мире заводы, добывающие сахар из свеклы. Новая отрасль промышленности, открывшая широкие горизонты для сельского хозяйства в умеренном климате, в начале развивалась весьма медленно и поддерживалась искусственными мерами. Развитию ее во Франции и вообще на европейском континенте много способствовала континентальная система Наполеона, приведшая к блокаде англичанами европейских портов, прекращению ввоза сахара и повышению цен на него на европейском рынке. При таких условиях оказалось возможным существование, и даже благоденствие свеклосахарных заводов, технически еще далеко не совершенных, дававших очень небольшие выходы сахара из свеклы. Эти небольшие выходы сахара помимо несовершенной техники производства объяснялись еще и незначительным содержанием сахара в свекле. Потому основатель первого завода, ученик Маргграфа Ашар (Achard), обратил внимание не только на усовершенствование технических методов производства сахара из свеклы, но также и на улучшение самой свекловицы при помощи отбора наиболее сахаристых корней для производства семян. Метод отбора корней или селекции основывался первоначально на удельном весе корня, причем считалось, что содержание сахара в корне увеличивается вместе с увеличением его удельного веса. Этот косвенный признак вскоре был заменен прямым определением содержания сахара в корне при помощи поляриметра (сахариметра). Селекция свекловичных корней привела к тому, что содержание сахара в свекле с 6—7% было повышено до 18—20 %. Кроме содержания сахара, при селекции обращают внимание на чистоту клеточного сока (доброкачественность), внешний вид и вес отдельного корня, способность его противостоять вредителям и пр. Рационально поставленная селекция на протяжения десятков лет позволила выработать из прежней обыкновенной однолетней малосахаристой свеклы новую разновидность, так называемую «сахарную свеклу», (см.), представляющую собой новое, искусственно созданное человеком, двухлетнее культурное растение. Вместе с улучшением свеклы совершенствовалась и техника свеклосахарного производства, вначале заимствованная из тростниковых сахарных заводов. Нынешние грандиозные свеклосахарные заводы со своими диффузионными батареями, непрерывной очисткой сока, многокорпусными непрерывно действующими выварными аппаратами, вакуум-аппаратами и др. остроумными и совершенными приборами и машинами, совершенно не похожи на первый маленький заводик Ашара, в котором сок выжимался из свеклы ручными прессами, плохо очищался, упаривался на голом огне и кристаллизовался в плоских глиняных чашах в течение нескольких дней. Вследствие усовершенствования техники свеклосахарного производства за 50—60 последних лет производительность труда одного рабочего с 33—34 пудов возросла до 1000 пуд. сахара в год. Успехи техники свеклосахарного производства позволили свести до минимума потери сахара в отбросах производства. Ашар терял в отбросах большую часть всего сахара, содержащегося в свекле, и получал всего 12—18 фунтов сахара из одного 12-ти пудового берковца свеклы, между тем как в современных заводах в виде белого песка получают более 80% всего сахара, содержащегося в исходной свекле, и выходы в 70—72 фунта сахара из берковца свеклы уже не являются редкостью. Увеличение выхода сахара из свеклы сделало возможной конкуренцию свекловичного сахара с тростниковым. Европейский сахар сделался дешевле колониального, и производство свекловичного сахара сильно возросло за счет сокращения производства сахара тростникового. Постепенно в число стран, производящих свекловичный сахар, вступили все европейские и неевропейские государства. Неприхотливость свеклы по отношению к климатическим условиям делает возможным развитие свеклосахарного производства в таких различных по климату странах, как Италия и Скандинавский полуостров, Нидерланды и Испания, Западная Сибирь и Туркестан, Канада и Аргентина. В настоящее время более 2/3 всего производимого на земном шаре сахара происходит из свеклы, остальное количество производится из тростника.

2. Подвоз и хранение свеклы. Наибольшей сахаристости свекловичный корень достигает в момент зрелости, но выкапывание свеклы начинается обыкновенно несколько ранее полного созревания корня, а именно в конце августа или в начале сентября. Если же копку откладывать до полного созревания, то она может затянуться до начала морозов и тем сильно затрудниться и сделаться даже невозможной. К началу или к половине ноября, смотря по климатическим условиям, копка должна быть закончена. При выкапывании корней обрезывают ботву, не содержащую сахара, и головку (коровку), как наименее сахаристую часть корня. Корни очищают от грязи и доставляют на заводской двор, где складывают в невысокие длинные или широкие кучи (бурты, кагаты), покрытые соломой и землей. Кампания сахарного производства начинается одновременно с началом копки и поэтому существенно важную роль играет своевременный и регулярный подвоз свеклы к заводу. Для подвоза пользуются как обыкновенной ширококолейной железной дорогой, проведенной к свекловичным закромам или в бурачную при заводе, так к узкоколейной дорогой и лошадьми. Количество доставляемой свеклы должно превышать суточную переработку завода, при заводе в помещении бурачной должен находиться обыкновенно суточный запас, а избыток должен складываться в кагаты и постепенно подвозиться к заводу, причем необходимо следить за тем, чтобы перерабатывалась раньше та свекла, которая ранее доставлена. Ввиду того, что в свекле при ее хранении вследствие некоторых физиологических процессов (дыхание) происходят потери сахара, величина которых тем больше, чем выше температура в кагате, необходимо тщательно и регулярно наблюдать за температурой кагатов и разгребать те места, в которых температура заметно повышается. С другой стороны, при сильном понижении температуры свекла может замерзнуть и как мертвый организм после оттаивания может быстро разложиться. Поэтому замерзшую свеклу необходимо немедленно пускать в переработку. Из кагат свекла по мере надобности свозится в бурачную, состоящую из закромов, снабженных приспособлением для быстрой транспортировки свеклы в завод, т. е. транспортерами механическими или гидравлическими. Первые представляют собой бесконечное полотно, натянутое на вращающихся барабанах, вторые, более употребительные, — железные желоба или цементированные канавы, по которым протекает вода, увлекающая за собой свеклу. Гидравлические транспортеры имеют приспособления для задерживания вливающей соломы и в конце снабжены резервуаром или наклонной решеткой для разделения воды от свеклы. Свекла скользит по наклонной решетке вниз, а вода сквозь щели решетки уходит в канаву.

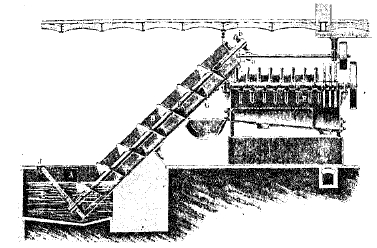

3. Подготовительные операции. Из транспортеров свекла поступает или непосредственно в мойку или на наклонный винтовой элеватор (шнек). Последний применяется для подъема свеклы в мойку в тех случаях, когда последняя расположена выше конца транспортера. Шнеки имеют диаметр корыта от 0,3 до 0,5 м; шаг винта 0,3 до 0,4 м, число оборотов 15—20 и наклон от 30 до 45°. Иногда свекла, поднимаемая шнеком, орошается сверх текущей водой. Шнеки подают свеклу в мойку, назначение которой – отмыть от корней всю приставшую к ним грязь и дать совершенно чистый материал для дальнейшей переработки. Мойка снабжается приспособлениями для удаления грязной воды, грязи, камней и соломы, поступающих вместе со свеклой из гидравлического транспортера. Мойки представляют собой сосуды с горизонтальным (мойка Пустынского), наклонным (мойка Якушпольского) или вертикальным (мойка Рауде) мешальным валом. Наиболее употребительной является кулачная мойка системы Пустынского с горизонтальным валом. Подобная мойка вместе с шнеком изображена на фиг. 1.

Фиг. 1.

Она представляет собой железное корыто со вторым ситчатым дном и горизонтальным валом, снабженными кулаками, расположенными по винтовой линии. Свекла подается шнеком в один конец (на фиг. 1 с левой стороны) и вращением кулаков увлекается (направо) в противоположный конец мойки, чистая пода поступает в мойку справа и течет навстречу движущейся свекле. Грязь, накопляющаяся под ситчатым дном, выгружается через отверстия внизу, а камни, увлекаемые свеклой, скопляются в углублении корыта справа и периодически также выгружаются через нижние отверстия. Малые модели таких моек могут приводиться в движение ременной, большие — зубчатой передачей. Для выгрузки мытой свеклы применяются или выбрасывающие лопатки, или же к мойке присоединяется другой наклонный шнек, подымающий мытую свеклу вверх. Для удаления соломы над валом оставляют такой слой воды, чтобы концы кулаков при вертикальном их положении были погружены в воду не менее как на 10 см, при этом верхний слой воды находится в покое, вся солома всплывает наверх и легко удаляется. Мытая свекла из мойки подымается ковшевым элеватором наверх и сбрасывается или непосредственно в резальную машину или же предварительно взвешивается на автоматических весах. Взвешивание свеклы является необходимым, так как дает правильное основание всему техническому и коммерческому учету производства.

4. Состав диффузионного сока. Свекловичный корень, или бурав, состоит в среднем из 95,5% сока в 4,5% нерастворимой части, так называемой мякоти. В состав сока входит вода и все растворимые в ней составные части корня, из которых главная — свекловичный (тростниковый) сахар или сахароза. В состав мякоти входят некоторые камеди (арабиновая кислота, паразарабин), клетчатка и нерастворимые азотистые и минеральные вещества. В клеточном соке, кроме сахара, содержатся в виде раствора прочие вещества, которые носят общее название «несахар». Обыкновенно в свекловичном соке тем больше сахара, чем больше в нем сухих веществ. Чистота или «доброкачественность» сока определяется содержанием в нем сахара, пересчитанным на 100 частей сухих веществ. Так, например, сок, содержащий 20% сухих веществ и 17,8% сахара, будет иметь доброкачественность 17,8/20 · 100 = 89. Чем выше доброкачественность сока, тем легче он поддается очистке и дает хорошо кристаллизующиеся продукты. Несахар сока состоит из следующих групп веществ: 1) растительные кислоты: гликолевая, глиоксиловая, щавелевая, малоновая, янтарная, глугаровая, адилиновая, яблочная, винная, трикарбаллиловая, акопитовая, лимонная и оксилнмонная; 2) камеди (пектиновые вещества); 3) сахаристые вещества: глюкоза, левулоза (смесь их так называемый «инвертированный сахар»), раффиноза; 4) красящие вещества; 5) жиры и смолы: фитостерин и свекловичная смоляная кислота; 6) ароматические вещества: ванилин, кониферин и пирокатехин; 7) азотистые органические вещества: растительные белки, амидокислоты и их производные: лейцин, аспаратин, глютамин, тирозин, лецитин, холиц, бетаин, цитразиновая кислота; 8) минеральные вещества: калий, натрий, кальций, магний и железо в соединении частью с вышепоименованными органическими щелочами, частью с хлором, серной, фосфорной и кремневой кислотами. Почти все составные части клеточного сока в различной степени переходят и в диффузионный сок.

5) Добывание сока. Прежде свекловичный сок добывался при помощи выжимания его из свеклы, измельченной с мелкую кашицу — мезгу. Для этой цели применялись ручные, механический и гидравлические прессы. В настоящее время этот способ не всех свеклосахарных заводах заменен более совершенным диффузионным способом. Последний состоит в том, что свеклу, измельченную на резальных машинах (резках) в длинную узкую стружку и загруженную в специальные сосуды-диффузоры, последовательно высолаживают теплой водой, которая, переходя из одного диффузора в другой, постепенно насыщается сахаром, извлекая его из стружки, и, выходя из последнего диффузора, дает раствор, называемый диффузионным соком. Концентрация сахара в диффузионном соке почти равна концентрации клетчатого нормального сока.

Вода и сок проходят последовательно от 7 до 12 диффузоров, задерживаясь в каждом по 7—10 минут.

Свежая вода поступает на наиболее истощенную стружку, потом переходит на менее истощенную и т. д.; последний проходимый соком диффузор всегда загружен и свежей стружкой. Стружка, выщелоченная до содержания и сахара около 0,3%, выбрасывается из диффузоров и представляет собой отброс — жом. При диффузионном способе через клеточные стенки свекловицы в диффузионный сок проходят не все вещества клеточного сока, так, например, белки и другие вещества с большой молекулой задерживаются; поэтому диффузионный сок обладает большей доброкачественностью, чем клеточный или отжатый сок, что, наряду с возможностью весьма полного извлечения сахара, является важным преимуществом диффузионного способа. Кроме того, диффузия имеет много технических удобств по сравнению с прессовым способом. Недостатком ее является большое количество сточных вод, так как жом выгружается вместе с водой, заключающейся в диффузоре (диффузионная вода). Для ускорения процесса высолаживания стружки путем диффузии необходимо, чтобы измельченная свекла имела большую поверхность соприкосновения с водой. Поэтому необходимо, чтобы резки давали тонкую и длинную стружку. Существенной деталью резок, применяемых на свеклосахарных заводах, являются рифленые ножи, штампованные или фрезерованные, которые при помощи специальных рам укрепляются на вращающемся диске или барабане. Употребительны следующие три конструкции свеклорезок: 1) Фестера — с вращающимся горизонтальным диском; 2) Рассмуса — с вертикальным неподвижным барабаном, внутри которого вращается свекла, отбрасываемая лопастями и прижимаемая центробежной силой к ножам, расположенным по боковой поверхности барабана, и 3) Магена — состоящая из горизонтального вращающегося барабана, внутрь которого поступает свекла. Для прижимания свеклы к ножевой поверхности в дисковых резках и в резке Магена имеются особые прижимные поверхности, удерживающие свеклу и препятствующие ее движению. Из резки свекловичная стружка при помощи ленточных или граблевых транспортеров подается в диффузоры. Обычно на загрузку одного диффузора стружкой требуется не более трех-четырех минут. Диффузоры устанавливаются в батарее в один, два ряда или кольцеобразно. Диффузоры представляют собой цилиндрические сосуды с коническим дном и конической верхушкой. В верхней конической части имеется загрузочное отверстие, плотно прикрываемое крышкой с винтовым прижимом; в нижнем конусе — отверстие для выгрузки жома, прикрываемое подвижным дном, которое при помощи особого резинового уплотнения закрывается герметически. Каждый диффузор, кроме того, снабжается соединительными трубами и вентилями для впуска и выпуска воды, сока и перепускания сока в соседний диффузор. При каждом диффузоре на перепускной трубе имеется калоризатор, т. е. обогревательный прибор, состоящий из системы трубок, окруженных общим кожухом. Сок, переходя из одного диффузора в другой, проходит по трубкам, а в кожух калоризатора впускается пар. На фиг. 2 представлено в вертикальном разрезе обыкновенная дисковая свеклорезка. На фиг. 3 дан в разрезе диффузор.

Фиг. 2. Фиг. 3.

Сок из диффузорной батареи скачивается на мерники, причем по пути фильтруется через ловушки для жома, где при помощи металлических сит удерживаются мелкие обрывки стружки, увлеченной из диффузоров. В мерниках при помощи поплавка и шкалы измеряется количество диффузионного сока, скачиваемого с каждого диффузора. Обыкновенно «откачка» сока колеблется в пределах от 105 до 110 % по весу свеклы. Жом, выбрасываемый из диффузоров, попадает в цементированный или железный желоб, при помощи жомового шнека выгружается наружу и вагонетками рельсовой или подвесной дороги отводится в жомовые ямы.

6. Очищение диффузионного сока. Диффузионный сок, содержащий около 15—17% сухих веществ, имеет доброкачественность 86—88 % и представляет собой темную жидкость с характерным запахом. Такой сок, содержащий довольно много несахара, не может быть непосредственно переработан на кристаллический сахар и поэтому подвергается очистке для осветления его и повышения доброкачественности. Из всех многочисленных предложенных способов очистки сока удержались в практике свеклосахарных заводов только так называемая дефекация при помощи извести и сатурация при помощи углекислого газа или сернистого газа (сульфитация). Наиболее употребительный способ дефекации состоит в том, что нагретый до 65—90°С диффузионный сок смешивают с известковым молоком (мокрый способ) или с негашеной известью (сухой способ). При этом известь 1) стерилизует сок, 2) разрушает некоторые составные части несахара, например, инвертированный сахар, амиды и переводит их в другие несахара, 3) дает нерастворимые соединения с некоторыми кислотами, входящими в состав сока, и 4) осветляет сок, делая его светло-желтым. Извести добавляется от 1 ½ до 2 ½ % по весу свеклы. Большая часть извести при этом связывается с сахаром в одноосновной кальциевый сахарат. После дефекации сок, смешанный и нагретый с известью, обрабатывают углекислым газом (сатурационным) до тех пор, пока щелочность сока не сделается равной 0,1— 0,2 %, считая на СаО. Обработка углекислым газом называется сатурацией. С химической точки зрения процесс сатурации состоит главным образом в том, что известковый сахарат разрушается и вся известь переходит в углекислый кальций, который в виде осадка легко увлекает с собой и все нерастворимые примеси. После сатурации для отделения осадков сатурированный сок фильтруется под давлением через шлак на фильтр-прессах и мешочных механических фильтрах (Казаловского, Прокша). Осадок на фильтр-прессах дает так называемую фильтр-прессную или сатурационную грязь, которая, как отброс, при помощи различных транспортирующих приспособлений вывозится из завода. Сатурированный сок подвергается вторичной дефекации и вторичной сатурации, причем для второй дефекации к соку прибавляется уже только 0,5% извести и сатурация ведется до щелочности 0,05-0,08% СаО. Вторая сатурация производится также углекислым газом, после чего обыкновенно применяется еще сульфитация, т. е. обработка сока сернистым газом без добавления извести. Известь и сатурационный газ добываются в известково-обжигательных печах, а сернистый газ в особых серных печах, в которых сжигается сера. Очищенный таким образом сок представляет собой светло-желтый прозрачный раствор, доброкачественность которого достигает 90-91%. Из всего несахара диффузионного сока при самой совершенной очистке удается удалить не более 35% (эффект очистки).

Приборы для дефекации представляют собой открытые котлы, снабженные мешалками и паровыми змеевеками для обогревания сока. В котлы притекает сок, нагретый в решоферах, т. е. трубчатых водогревателях, и известковое молоко из мерника. Аппараты для сатурации (сатурационные котлы) представляют собой высокие сосуды, снабженные приспособлением для вдувания сатурационного газа. Обыкновенно два или три котла соединены между собой, или же один котел разделяется перегородками на 2-3 отделения, по которым протекает сок и сатурируется на ходу (непрерывная сатурация). Последний котел снабжен открытой коробкой, в которой можно наблюдать за эффектом сатурации и отбирать пробу сока. Непрерывная сатурация применяется почти повсеместно. Сатурированный сок после третьей сатурации подвергается кипячению, причем из него выпадают в осадок некоторые несахара, плохо растворимые в горячих сахарных растворах (сернистокислый и щавелевокислый кальций). Очищенный и нагретый сок поступает на выкатную станцию.

7. Сгущение сатурационного сока. Для кристаллизации сахара очищенный сатурационный сок подвергают сгущению путем выпаривания содержащейся в нем воды. Сгущение производится в две стадии: в первой сок, содержании около 15% сухих веществ, сгущают до концентрации 60—65% сухих веществ, причем получают так называемый сироп; эта первая стадия называется выпариванием; во второй стадии сироп сгущается до содержания 90-92% сухих веществ и дает кристаллическую массу утфель; эта стадия сгущения называется «увариванием». Выпаривание производится в многокорпусных выпарных аппаратах. Уваривание ведется в разреженном пространстве, в так называемых вакуум-аппаратах.

Фиг. 4.

Современные аппараты для выпаривания больших масс жидкости имеют устройство, схематически изображенное на фиг. 4. В закрытый котел 1, называемый «первым корпусом» и снабженный трубчатой обогревательной камерой A1 по трубе a1 поступает жидкий раствор, предназначенный для выпаривания. Параллельно с раствором в обогревательную камеру по трубе b1 поступает греющий пар, каковым обыкновенно является отработанный пар из паровой машины или турбины. В греющей камере пар, конденсируясь, отдает свою скрытую теплоту раствору, который закипает и дает вторичный пар более низкого давления, чем первоначальным греющий (первичный) нар. Конденсат, полученный из первичного пара в греющей камере А1, по трубе С1 С1 стекает в автоматический водоотводчик, откуда, по мере накопления, конденсационная вода самотеком или вагоном отводится в общий сборник; несконденсировавшийся пар из водоотводчика уходит по стяжной трубе d1d1. Слегка сгущенный в первом корпусе раствор выходит из него по трубе а2а2 и поступает во второй корпус, имеющий устройство, одинаковое с первым. Из парового пространства В1 первого корпуса вторичный пар этого корпуса через сухопарник (ловушку) поступает в обогревательную камеру второго корпуса по трубе b2b2; в эту трубу по трубке d1d1 входит и пар не сконденсировавшийся в водоотводчике первого корпуса. Таким образом, вторичный пар из первого корпуса являемся греющим, первичным паром для второго корпуса. Конденсируясь в обогревательной камере второго корпуса, этот пар поддерживает раствор в кипении и дает некоторое количество вторичного пара еще более низкого давления. Необходимым условием передачи тепла в каждом корпусе является наличность некоторой разности температур греющего пара и кипящего раствора или, что то же, наличность разности давлений первичного и вторичного пара. Таким образом, для того, чтобы выпаривание было возможно, необходима деградация давления пара от первого корпуса к последнему. Появление вторичного пара в 1-м корпусе должно быть больше, чем во втором, во втором больше, чем в третьем и т. д. Из греющей камеры второго корпуса А2 конденсационные воды поступают в другой водоотводчик, раствор по трубе а3а3 перетекает из второго корпуса в третий, а вторичный пар из парового пространства В2 по трубе b3 b3 поступает в греющую камеру третьего корпуса и т. д. Эта разность давлений в корпусах создается или при помощи избыточного давления в паровом пространстве первого корпуса, или при помощи разрежения в последнем корпусе, или же комбинацией обоих этих условий. При увеличении давления в первом корпусе соответственно повышается и температура кипения раствора, что для сахара, разлагающегося при высокой температуре, является опасным. Поэтому при выпаривании сока разность давлений в корпусах создается понижением давления в последнем корпусе при помощи воздушного насоса. В этом случае вторичный пар из последнего корпуса проводят в конденсатор (обыкновенно барометрический), а этот последний соединяют с воздушным насосом. При абсолютном давлении в конденсаторе в 150—160 мм ртутного столба оказывается достаточным держать давление в первом корпусе, равным 1 at. abs. или несколько выше, что соответствует температуре кипения раствора около 100°С и для сахара является безопасным.

Прочие существующие модификации схемы, изображенной на рис. 1, обусловливаются местными обстоятельствами. В том случае, если не хватает для выпаривания мятого пара из паровых двигателей в греющую камеру 1-го корпуса, проводят хроме мятого пара прямой пар из парового котла, причем его редуцируют при помощи редукционного вентиля до давления, одинакового с давлением мятого пара. Если же имеется прямой пар не слишком высокого давления (3—4 at. abs.), а двигатели могут работать с противодавлением до 3—4 at., то прямой пар из котлов низкого давления смешивают с мятым паром в обогревательной камере 1-го корпуса непосредственно. Если же паровых двигателей нет совершенно, т. е. отсутствует отработанный пар, обогревание 1-го корпуса ведется исключительно при помощи прямого пара из паровых котлов. При недостаче мятого пара чаще всего в последнее время можно встретить следующую комбинированную систему обогревания выпарного аппарата прямым и мятым паром (способ Паули-Грейнер). Перед первым корпусом устанавливают добавочный корпус, так называемый ноль-корпус, обогреваемый исключительно прямым паром. Раствор поступает на выпаривание, проходя через ноль-корпус. Давление вторичного пара в ноль-корпусе поддерживается равным давлению мятого пара, так что этот последний может быть смешан со вторичным паром ноль-корпуса и по общей с ним трубе введен в обогревательную камеру первого корпуса. При такой комбинированной системе обогревания прямым и мятым паром ноль-корпус заменяет собой редукционный вентиль, но представляет по сравнению с последним то удобство, что, понижая давление прямого пара, попутно нагревает и упаривает раствор, т. е. усиливает действие выпарного аппарата.

В сахарных заводах выпарному аппарату помимо сгущения сока ставят еще другую задачу, а именно: производство пара (экстра-пара), потребляемого на стороне для целей обогревания различных аппаратов, не имеющих непосредственного отношения к выпариванию. В этом последнем смысле многокорпусный выпарной аппарат можно рассматривать, как комбинированный паровой котел, дающий пар разного давления, как выше, так и ниже атмосферного. Для отбирания экстра-пара от труб, проводящих вторичный пар, делают ответвления, по которым часть вторичного пара из того или иного корпуса отводится в нагревательный аппарат. Как паровой котел, многокорпусный аппарат представляет большое разнообразие и дает возможность всегда выбрать пар, наиболее подходящий для поставленных целей. Наиболее выгодной представляется, однако, утилизация экстра-пара из последних корпусов. Пар из этих корпусов, как многократно использованный для выпаривания, является более дешевым, чем пар из первых корпусов. Нормальным средним числом корпусов является в настоящее время 4, причем в сахарных заводах первый корпус обыкновенно зовется прямым паром.

Изобретателем современного многокорпусного аппарата считается Nobert RilIieux, хотя собственно идея многократного использования тепла принадлежит не ему. Задолго до появления аппарата RilIieux, William Furnival пытался использовать вторичный пар для выпаривания соляных растворов, а Pecquer в Париже в 1834 году получил даже патент на изобретенный им колонный выпарной аппарат с многократной утилизацией тепла. RilIieux, работавший в начале у Pecquer’а воспользовался его идеей и положил ее в основание изобретенного им и патентованного в Америке и 1843 году трехкорпусного выпарного аппарата (tripleffet) с горизонтальными паровыми трубками. Аппарат этот нашел первое применение в американских тростниково-сахарных заводах.

Наиболее распространенными являются в настоящее время аппараты вертикальные — Роберта и горизонтальные — Елинека. В первых высота слоя раствора достигает 1,5 метров, во вторых нормально 0,6 метров. Меньшие толщина слоя раствора в горизонтальных аппаратах вызывает меньшие потеря разности температур и тем самым обусловливает большую производительность поверхности нагрева. Кроме того, горизонтальные аппараты, обладая по сравнению с вертикальными большим зеркалом жидкости, отличаются спокойным и равномерным кипением. Но зато вертикальные аппараты выпускают механическую очистку трубок без разборки всей поверхности нагрева, в то время, как чистка горизонтальных аппаратов возможна только при условии выемки всех трубок. Для увеличения производительности вертикальных аппаратов Claassen предложил уменьшать в них толщину слоя кипящих жидкостей, то есть не заполнять трубки жидкостью по всей высоте. Ту же цель преследовали и многочисленные конструкции так называемых «оросительных выпарных аппаратов», в которых раствор испарялся, орошая каплями или тончайшим слоем систему обогревательных трубок. Оросительные аппараты получили весьма малое распространение. В последнее время начинает входить в практику, главным образом в качестве ноль-корпуса, аппарат Кестнера, который до некоторой степени можно отнести к оросительным аппаратам. Аппарат Кестнера, изображенный на фиг. 5, состоит из вертикальных железных трубок, длиной 7—8 метров и диаметром 35—38 мм. В нижней части трубки открываются в коробку А, куда поступает жидкий раствор по трубе а. В верхней головной части трубки открываются в цилиндрический резервуар, снабженный сепаратором для отделения пара от капель жидкости. Из этого резервуара сгущенный раствор может выходить по трубке b, а вторичный пар по трубке d. Трубки окружены железным клепаным кожухом, образующим вместе с трубками обогревательную камеру аппарата. Греющий пар поступает по трубе D. Кипящий раствор образует внизу значительное количество пузырьков пара, который, быстро поднимаясь вверх, увлекает за собой и раствор. Последний вползает по внутренней поверхности трубок в виде тонкого слоя. Всползание раствора снизу до верху трубок требует при большой разности температур греющего пара и раствора иногда менее минуты времени. Пар, вырываясь из верхних отверстий трубок с большой скоростью, увлекает за собой и некоторое количество раствора в виде мельчайших капель. Для отделения раствора, увлеченного паром, в головной части, аппарата устанавливается сепаратор, состоящий из изогнутых спирально листов железа. Влажный пар, ударяясь снизу о поверхность этих листов, приходит во вращательное движение, причем развивается центробежная сила, отбрасывающая капли жидкости к периферии. Быстрота движения раствора в аппаратах Кестнера, с одной стороны, способствует более интенсивной передаче тепла, а с другой — делает эти аппараты удобными в том случае, когда необходимо упаривать органические вещества, разлагающиеся при высокой температуре. Непродолжительное время пребывания раствора в аппарате Кестнера позволяет иногда поднять температуру кипения даже выше пределов, допускаемых при выпаривании в других аппаратах. Это обстоятельство позволило, например, ввести аппараты Кестнера в сахарных заводах в качестве ноль-корпуса, обогреваемого прямым лагом температуры до 150°, причем оказалось возможным поднять температуру кипения сахарного раствора почтя до 130°С, между тем, как в обыкновенных Робертовских ноль-корпусах, где пребывание раствора более продолжительно, допустимой точкой кипения является 115—118°. Повышение же температуры кипения в ноль-корпусе, соответствующее повышению давления вторичного пара в нем, дает возможность создать более широкий интервал для падения давления в корпусах и позволяет, кроме того, получать экстра-пар сравнительно высокого давления. Более широкие пределы для падения давления по всей выпарке дают возможность поднять давление во всех корпусах и довести его в последнем корпусе, например, до атмосферного давления. Вся разность давлений будет достигаться таким образом не за счет вакуума в последнем корпусе, а за счет избыточного давления в ноль-корпусе. В этом случае отпадет необходимость иметь барометрический конденсатор и воздушный насос, весь вторичный пар из последнего корпуса может быть утилизирован, как экстра-пар на стороне. Ввиду того, что при пользовании вакуумом приходятся всегда конденсировать некоторое количество вторичного пара из последнего корпуса, теплота этого пара для целей нагревания может считаться практически потерянной, так как нагревание барометрической воды (от 10—15° до 25—30°) практически можно считать бесполезным. При отсутствии вакуума и при повышении давления в последнем корпусе до атмосферного эта потеря избегается. Но на такую коренную переделку выпарных аппаратов, как на уничтожение барометрического конденсатора, сахарные заводы, вводя ноль-корпус Кестлера, не решилась, и пока только в одном заводе (Ново-Янковском, принадлежащем Харитоненко) имеется выпарка системы Кестнера без барометрического конденсатора. Первоначально выпарка была спроектирована 6-корпусной, но впоследствии нашли более удобным соединить несколько корпусов параллельно.

Фиг. 5.

При сгущении сока по мере увеличения концентрации сахара из него выделяются некоторые несахара (сернистокислый кальций), растворимость которых в концентрированном сахарном растворе меньше, чем в слабом. При этом сироп мутнеет, и для удаления осадка его подвергают фильтрации через тканевые механические фильтры. Применяется также иногда сульфитация жидкого сиропа перед последним корпусом выпарки. Окончательное сгущение сиропа, т. е. уваривание, производится в вакуум-аппаратах под уменьшенным давлением. Вакуум аппараты представляют собой вертикальные или горизонтальные цилиндрические сосуды с трубчатой или змеевиковой поверхностью нагрева, соединенные с конденсатором и воздушным насосом. Сироп из сборника всасывается в вакуум-аппарат и под разрежением, производимым воздушным насосом, выпаривается, причем выделяющийся пар поступает в конденсатор, где, смешиваясь с охлаждающей водой, сжижается. По мере уваривания сиропа к нему делаются «подкачки» новых порций сиропа. Таким образом, удается сгустить в аппарате большое количество сиропа, которое в один прием в нем не могло бы поместиться. Уваривание ведут до тех пор, пока не получится масса, содержащая 8-10% воды. Такого количества воды не хватает для растворения всего сахара и большая часть его выкристаллизовывается. Получается продукт, называемый «утфель», состоящий из массы сахарных кристаллов и маточного сахарного раствора, называемого «межкристальной патокой». Утфель в горячем состоянии представляет собой текучую массу и из вакуум-аппарата выпускается в кристаллизационные мешалки, где немного охлаждается при перемешивании. При этом количестве кристаллов и их размеры увеличиваются. Следующей операцией является отделение кристаллов от межкристальной патоки, что производится при помощи центрифуг. В сетчатый барабан центрифуги, вращающийся со скоростью до 1000 оборотов в минуту, набирают некоторое количество утфеля из кристаллизатора. При вращении барабана патока удаляется вследствие центробежной силы через отверстия сит, а внутри сит остается кристаллический сахар. Для более полной очистки последнего, его промывают чистым сахарным раствором (заливка) и прокатывают сухим паром. В результате получается совершенно белый рассыпчатый кристаллический сахарный песок, который выгружают из барабана центрифуги и высушивают во вращающихся цилиндрах, снабженных внутри лопатками (сушилка Пфальциана). В этих сушилках сахарный песок высушивается за счет тепла, приобретенного им при пропаривании в центрифуге. Такой сухой и охлажденный песок представляет собой продукт свеклосахарного завода. Оттоки, полученные при пробеливании сахара в центрифугах, делятся обыкновенно на две части: первая межкристальная патока, отделяемая до заливки, называется «темной» или «красной» патокой; вторая, более доброкачественная, получаемая после заливки и пропаривания, называется «белой» патокой. Темная патока уваривается в вакуум-аппарате до кристаллизации и дает утфель II продукта, который, подобно первому, обрабатывается на центрифугах и дает желтый сахар и черную патоку-меллесу, неспособную уже к кристаллизации. Белая патока в смеси с желтым сахаром растворяется в сатурационном соке и добавляется к соку 2-й сатурации или к жидкому сиропу перед его сульфитацией.

Н. Тищенко.

| Номер тома | 37 |

| Номер (-а) страницы | 404 |