Железоделательное производство

Железоделательное производство.

По количеству перерабатываемых сырых материалов и сумме стоимости получаемых продуктов, по затрате топлива на металлургические процессы, на плавление и нагревание металла во всех переходных операциях, и, наконец, по значению конечного продукта данного производства для всех остальных видов промышленности и всего культурного уклада жизни — железоделательное производство представляет одну из важнейших отраслей обрабатывающей промышленности. В то же время по обычным масштабам производства, по затрате движущей анергии, по мощности единиц применяемых типов двигателей в вообще по всей современной технической обстановке железоделательное производство осуществляется в таких формах, которые представляют типичный пример наивысшей концентрации средств и орудий производства, следовательно — концентрации капитала.

Краткий исторический очерк. Историю железоделательное производства обыкновенно разделяют на три периода.

Начало развития способов производства железа из руды восходит к отдаленной древности. Так как восстановление железа из руды может иметь место уже при температуре 700°—800°С, то можно думать, что получение железа непосредственно из руды у многих народов предшествовало периоду применения меди и бронзы (ибо для извлечения меди из ее руд требуется более высокая температура — в 1100°—1200°, при которой медь получается уже в расплавленном состоянии). Многочисленные находки кусков железа в виде изделий и инструментов при археологических и геологических раскопках позволяют считать возраст этих изделии в 2000, а для некоторых в 4000 и более лет. Древние шлаковые отвалы, найденные в лесах западной Германии, равно как и наблюдаемые в настоящее время приемы обработки железных руд народами средней Африки, стоящими на низкой ступени развития и сохранившими эти приемы от времен глубокой древности, позволяют восстановить почти полностью картину первобытного производства железа непосредственно из руды — так называемым «сыродутным способом». Обработка железных руд велась в низких печах или горнах на древесном топливе с применением небольших мехов, или даже без мехов, пользуясь естественной тягой или ветром (при устройстве печей или горнов по откосам гор). При периодическом (не непрерывном) действии печей и указанных условиях дутья в результате плавки получалось лишь несколько килограммов губчатой железной массы, которая и проковывалась кузнецом с помощью ручного молота, получая соответствующую назначению форму и освобождаясь от излишка шлаков.

До конца средних веков имел исключительное распространение указанный способ производства и единственный сорт железа — ковкое железо, или так называемое сыродутное железо, что вполне соответствовало как потребностям времени, так и средствам производства, при использовании единственного располагаемого вида энергии — мускульной силы людей и животных. Только XIV столетие вносит в производство два существенных изменения, а именно: последовавшее изобретение пороха вызвало потребность в изготовлении пушек, причем наиболее удобным представлялся способ изготовления их отливкой из металла; с другой стороны, подходящий металл для таких отливок быль случайным путем получен в виде чугуна при производстве железа. Это случайное получение чугуна явилось в результате начинающегося с XIV столетия более широкого использования водяной силы, которая при посредстве водяных колес была применена для дутья в производстве железа. Применение водяной силы к действию мехов повлекло за собой изменение в расположении плавильных печей: последние, взамен прежнего расположения у мест добычи руды и топлива, на высотах и откосах гор, пришлось строить уже в долинах, около рек и водопадов. Получив дутье в большем количестве и большей упругости, вместе с тем получили и более энергичное горение, и возможность постройки более высоких и производительных печей. С повышением высоты печей, при лучшей утилизации тепла, создались благоприятные условия для полного восстановления и обуглероживания железа. Взамен прежнего тестообразного, сталеватого продукта получается в качестве постоянного продукта жидкий чугун, накопляющийся в горне и время от времени выпускаемым из печи, причем процесс плавки из периодического превращается в непрерывный. Вместе с тем, кроме непосредственного применения для целей отливки, получаемый чугун идет также и в передел, служа для получения ковкого железа не прямым путем, т. е. посредством вторичной переработки в особых печах. Таким образом, прежние сыродутные печи (штукофен), служившие для получения криц из полусварившихся зерен ковкого железа, в XV столетии уступили место «блауофенам», высотой около 3-х метров, в которых можно было получать, по желанию и в зависимости от ведения процесса, и ковкое железо, и чугун; наконец, увеличив силу воздуходувок, перешли к более высоким печам — «доменным» печам (Нochofen), продуктом которых является исключительно обуглероженное железо — чугун. Вместе с тем начинается новый, второй, период в металлургии железа, который характеризуется получением из руды чугуна и последующим применением различных способов передела его в железо. В течение этого периода имеет место постепенное усовершенствование воздуходувных приборов: кожаные мехи вытесняются деревянными, и, наконец, в 1760 г. появляются цилиндрические мехи, которые приводились в движение исключительно водяными колесами - вплоть до изобретения Уаттом паровой машины. В результате применения паровой силы, вместо водяной, заводы освободились от необходимости расположения вблизи водопадов и вообще источников водяной силы, что послужило к новому перемещению железоделательных заводов, позволив строить их опять вблизи мест добычи руды и угля. Необычайное расширение потребления железа, явившееся в результате того переворота в железоделательном производстве и во всей промышленности, которое последовало за изобретением паровой машины, обусловило дальнейшее развитие и успехи железоделательного производства. Это расширение потребления железа обусловлено в наибольшей мере применением пара к железнодорожной тяге, так как с тех пор рельсы занимают по количеству первое место среди всех железных продуктов, причем общее потребление железа со времен Уатта, т. е. за 100 с небольшим лет, увеличилось с 50 миллионов до 3 ¾ миллиардов пудов в год. Попутно с расширением рынка для железа, развитие железнодорожных, а также и водяных средств сообщения (паровой флот) послужило к дальнейшей свободе выбора мест для железоделательных заводов, в зависимости уже не столько от непосредственной близости мест добычи руды и топлива, сколько от удобства и дешевизны транспорта последних.

В отношении топлива развитие доменной плавки, отвечавшее растущему спросу на железо во всех видах, повело к сильному истреблению лесов в Европе. Поставленная с тех пор задача —заменить древесный уголь при выплавке чугуна минеральным топливом — после ряда неудачных попыток была разрешена в Англии, благодаря изобретению способа коксования каменного угля.

Выплавка чугуна на коксе утвердилась, прежде всего, в Англии (с половины XVIII в.), тогда как в Германии применение древесного угля держалось значительно дольше, и пуск в ход доменных печей на коксе по времени совпадает с началом применения паровой машины в качестве двигателя для воздуходувок (начало XIX в ). С тех пор выплавка чугуна на древесном угле удержалась лишь в Швеции, на Урале, местами в Северной Америке, и в северной и центральной России (имеется также недавно выстроенная доменная печь для плавки на древесном угле в Боснии).

После введения кокса в качестве топлива в доменной печи, еще долгое время древесный уголь оставался незаменимым при переработке чугуна в железо — в кричных горнах. Попытки и вменения каменного угля к процессу передела по кричному способу не были удачны, вследствие дурного качества получаемого продукта, так как при непосредственном соприкосновении топлива и металла при переделе железо легко воспринимало все вредные примеси, заключавшиеся в топливе. Лишь путем изменения самого способа передела — вместо кричного горна в отражательной печи — в 1784 г. англичанину Cort’у удалось применить каменный уголь и вообще плохие сорта топлива к процессу передела чугуна в железо, причем самый способ по характерной присущей ему операции получил название «пудлингования». С этих пор ковкий металл вновь начинает занимать принадлежавшее ему некогда первенствующее значение, вытесняя чугун из различных областей применения (например, при постройке мостов, затем — в производстве рельсов).

В дальнейшем можно отметить следующие важнейшие усовершенствования в железоделательном производстве. В доменном процессе — применение колошниковых газов для предварительного нагрева, вдуваемого в домну воздуха. Это нововведение, впервые примененное в 30-х гг. XIX в. (в 1828 г. — в Англии, в 1832 г. — в Германии), существенно уменьшало расход горючего при выплавке чугуна и в то же время облегчало возможность выплавки многих специальных сортов чугуна, требующих высокой температуры процесса. Применяемые вначале чугунные воздухонагреватели постепенно уступили место введенным в 60-х годах XIX в. каменным воздухонагревателям регенеративной системы (аппараты Коупера), которые дают возможность получать весьма высокую температуру дутья.

В процессах передела к кричному способу и пудлингованию, дававшим различные сорта сварочного металла, железа и стали, присоединяются также различные способы получения литого металла, железа и стали, чем открывается третий период в железоделательном производстве. Литая сталь в небольших количествах получалась еще с 1770 г. путем переплавки стали в тиглях по способу Huntsman'а. В половине XIX ст. появилось великое изобретение Г. Бессемера, открывшее возможность получения литой стали и железа в больших количествах. Новый способ, благодаря несравненной его производительности, совершает целый переворот в железоделательном производстве. С этих пор полученный по способу Бессемера литой металл во многих случаях машиностроительной и строительной практики окончательно вытесняет применявшееся ранее чугунное литье, а также пудлинговое железо и сталь; последняя — в особенности в производстве рельсов. Взамен этого, чугун приобретает большое значение как материал для передела его в ковкий металл по способу Бессемера, при котором чугун в расплавленном состоянии поступает в поворачивающиеся реторты (конверторы), где с помощью вдуваемого воздуха и превращается в ковкий металл. Однако не все сорта чугуна дают по чисто бессемеровскому (кислому) способу годный продукт, а только сорта бедные фосфором, который при данном способе (т. е. при работе с кислой набойкой) целиком переходит в железо и делает его холодно-ломким, т. е. непригодным для употребления. Открытый англичанином Томасом способ «дефосфоризации» металла путем применения основной набойки при плавке в конверторе устранил затруднение в применении фосфористых чугунов. Последнее обстоятельство особенно благоприятно отразилось на развитии железоделательного производства Германии, как страны богатой рудами с примесью фосфора.

Однако не во всех случаях технической практики бессемеровский металл оказывается по своим качествам вполне пригодным. Получение ковкого металла, обладающего достаточной однородностью и определенными механическими качествами, из чугунов самых разнообразных составов, следовательно, вне зависимости от местных условий, притом с утилизацией всякого железного отброса путем расплавления вместе с чугуном также и железного лома на поду отражательной печи, было предложено впервые французами, братьями Мартенами, которые применили для своей печи регенеративную печь Сименса. Только указанная система печи дала возможность достигнуть требуемой высокой температуры, а потому и самый способ носит плавание способа Сименса-Мартена. Получение фасонных отливок из стали, ведущее свое начало еще с 40-х годов XIX столетия (когда завод Бохумер Ферейн в Германии впервые стал его применять), со времени открытии мартеновского передела, благодаря усиливающемуся спросу на фасонное литье для машиностроения, получает всеобщее распространение.

В соответствии с многообразием технических требований, предъявляемых к металлу в различных отделах техники, растет в разнообразие вырабатываемых сортов ковкого металла и усовершенствуются способы получения этих сортов, причем одной из главных задач современной металлургии является улучшение свойств получаемого металла. В стремлении совместить более высокое качество металла, получаемого, например, посредством тигельной отливки, с возможной экономичностью, приходят к новым способам, как в доменной плавке, так и в процессах передела. Здесь можно указать на являющиеся результатом успехов электрометаллургии за последнее десятилетие системы электрических доменных печей, находящие себе применение в странах с дешевой электрической энергией, а также системы электроплавильных печей, служащих для получения «электростали» (доменные печи системы Келлера; электроплавильные печи системы Heroult’а, Stassano, Kjellin’а, Roechling-Rodenbauser'а).

Получаемое иногда в результате усложнения процессов обработки удорожание окончательного продукта обыкновенно окупается при этом лучшими качествами металла и экономией в весе частей и сооружении. Усовершенствование качеств металла в соответствии с назначением деталей приводит к разработке приемов цементации стали, т. е. повышения ее поверхностной твердости при помощи длительного науглероживания, путем диффузии в нагретом, но еще твердом состоянии (способы Гарвея, Круппа, применяемые при получении брони). Достижение определенных механических качеств обеспечивается применением, как металлургических средств (всевозможных присадок), так и механических способов (прессование по способу Витворта, Нarmet’а). Разработка, научных методов исследования сплавов, в том числе применение металлографии, открывает дальнейший путь ко введению в техническую практику всевозможных сплавов железа, как-то: никелевой и хромоникелевой стали, стали сильно марганцовистой и (для рельсов) стали и чугуна с примесью титана, вольфрамо-ванадиевой стали (для инструментов) и т. д. В этом отношении, а равно и в отношении способов механической обработки успехи промышленной техники становятся все более тесно связанными с научными работами институтов и отдельных научных исследователей.

Развитие механических способов обслуживания печей и машин путем транспортирования обрабатываемых материалов и манипулирования при всех операциях, облегчая и упрощая труд рабочего, в то же время служит для повышения интенсивности хода производства, как в отношении масс пускаемых в обработку материалов, так и в отношении рабочих скоростей. При росте производительности и уменьшении числа рабочих производство приобретает характер массового, с полуавтоматическими орудиями для большинства операций. При этом громадные количества затрачиваемой на все операции механической работы ставят технику серьезные задачи о наивыгоднейшем использовании запасов тепловой энергии, заключающемся в колошниковых газах доменных и коксовальных печей. Запас энергии, остающийся свободным за покрытием всех потребностей современной доменной печи (как то; на нагревание дутья и на подачу воды для охлаждения), измеряется часто многими тысячами лошадиных сил. Так, доменные печи Северо-Американских Соединенных Штатов служат источниками энергии в количестве до 1 500 000 л. с., из которых около 750 000 л. с. может быть обращено для прочих целей, помимо нужд доменных печей (Howe).

Использование доменного газа для работы в газомоторах (двигателях внутреннего сгорания) составляет одно из блестящих завоеваний техники за последние 10—15 лет. Тем не менее не всегда вопрос о выгодности того или иного типа установки для центральной силовой станции решается в пользу газомоторов, работающих на доменных газах; очень часто доменные газы сжигаются под котлами, а пар используется в центральной установке паро-динамо; наконец, возможно в отдельных случаях и применение отдельных паровых двигателей, с использованием отработавшего пара в паровых турбинах низкого давления. Выбор правильного типа установки при больших мощностях железоделательных заводов имеет существенное значение.

Общая схема производства железных продуктов.

В природе железо находится в виде руд (см. выше, железо и железные руды, 1/16).

Исключая незначительное количество руды, перерабатываемой непосредственно в железо первобытными приемами у некоторых некультурных племен, вся добываемая железная руда переплавляется в доменных печах, причем в качестве продукта получается чугун. Главнейшие сорта чугуна по его дальнейшему назначению разделяются на два вида: 1) чугуны литейные, предназначенные для получения отливок, путем последующей переплавки в вагранках, тиглях или пламенных печах; 2) чугуны передельные, служащие для переработки их в ковкие сорта железа путем передельных процессов.

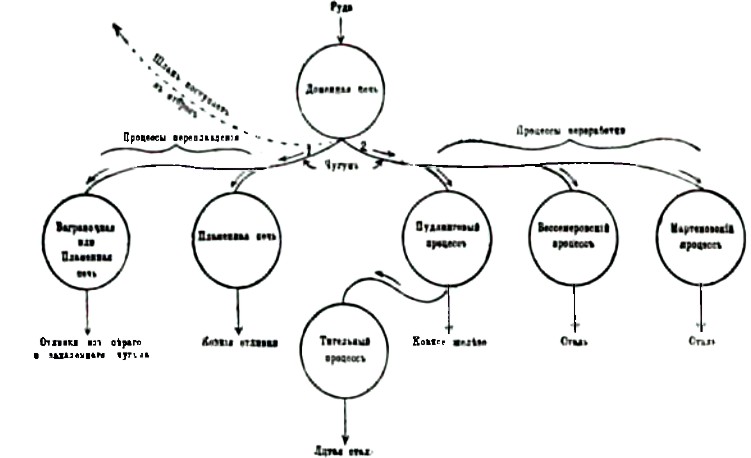

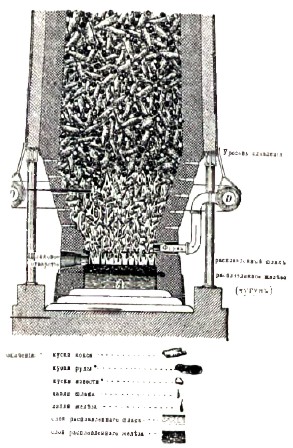

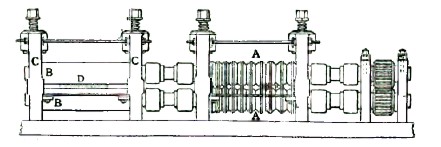

Отливки из чугуна по своему химическому составу, механическим свойствам и отчасти способу переплавки могут получаться в виде изделий из серого и закаленного чугуна, а также в виде ковких изделий (ковкий чугун). Ковкие сорта железа по способу передела, по составу и свойствам подразделяются на две разновидности: 1) сварочное железо и сталь и 2) литое железо и сталь. Общая схема процессов приготовления железных продуктов указана на рисунке 1.

Рис.1

Что касается до распределения различных сортов чугуна в соответствии с их назначением для переплава или для передела, следует вообще заключить, что литейное дело требует лишь 18% от общего количества выплавки, и 82% чугуна идет для передела в ковкие сорта железа.

Классификация процессов. Важнейшие процессы производства железных продуктов можно классифицировать следующим образом. 1) Добывание и подготовка руд. 2) Процессы извлечения железа из руды: а) доменный процесс, достигающий цели путем восстановления и обуглероживания; б) процесс непосредственного извлечения из руды; последний в настоящее время не имеет значения. 3) Процессы переработки, иначе — передела чугуна в ковкий продукт, или процессы очищения (фришевания): бессемеровский томасовский, мартеновский — дают литое железо и сталь; кричный и пудлинговый дают сварочное железо и сталь. Очищение главным образом заключается в удалении при помощи окислительного процесса избытка примесей: С, Si, Р, Мn, неизбежно поглощенных железом при доменном процессе, 4). Процессы, направленные к получению определенных свойств путем изменения состава и структуры готового изделия с помощью особой его обработки. Сюда относятся все процессы цементации, процессы приготовления ковкого чугуна, все операции отжига и закалки. 5). Процессы, имеющие целью придания материалу определенной формы. В зависимости от двух главнейших механических свойств железных металлов, по которым они разделяются на металлы плавкие и ковкие, эти механические процессы разделяются на два вида: а) процессы переплава, а именно — изготовления чугунных и стальных отливок, и б) процессы механической обработки давлением, а именно; прокатка, проковка, волочение проволоки и труб и пр.

Не все из указанных выше процессов имеют одинаковое значение; из числа процессов передельных, в силу не столько технических, сколько в особенности экономических причин, в настоящее время преобладающее значение имеют процессы получения литого металла, как соединяющие наибольшую экономичность с наибольшей производительностью.

Подготовка руд к плавке. Подготовка железных руд к плавке имеет целью облегчить последующую плавку в доменной печи и заключается в механических и химических процессах: измельчении, промывке и обжигании. Слишком мелкая, прошкообразная руда часто уносится из печи с колошниковыми газами, частью же засоряет все промежутки между кусками шахты и тем увеличивает сопротивление прохождению газов. Слишком крупные размеры кусков затрудняют их прогревание, а также восстанавливающее действие газов на внутренние частицы руды в кусках. Вообще величина кусков должна определяться условиями наилучшего действия газов, теплового и химического, при процессе плавления и восстановлении в доменной печи. В силу этого величина кусков руды должна находиться в соответствии с размерами доменной печи, для которой руда предназначается. Для правильного хода плавки в небольших печах требуется измельчение до величины куриного яйца, тогда как новейшие большие печи допускают загрузку кусками величиной в булыжник.

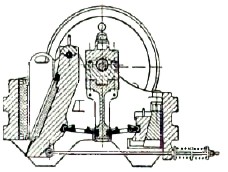

Для измельчения служат ручные молота, отчасти толчеи, валки и в особенности дробилки. Последние отличаются большой производительностью в особенности при хрупких рудах, и в то же время дают мало пыли. В числе систем дробилок можно указать дробилку Блэка, которая затрачивает от 3 до 4 л. с. и раздробляет 300—400 пудов руды в час (рис. 2).

Рис.2

Промывка имеет целью удалить струей воды более легкую часть руды, пустую породу, причем более тяжелая часть, содержащая железо, осаждается, чем и увеличивается относительное содержание железа — руда «обогащается». Простейшее устройство состоит из деревянных, наклонно поставленных желобов; навстречу струе воды, текущей сверху, рабочие при помощи скребков передвигают руду. Из механических устройств применяются вращающиеся барабаны из железных листов и с несколько наклоненной осью. Поступающая навстречу струе воды руда передвигается автоматически при помощи насаженных на внутренней поверхности барабана направляющих из углового железа.

Обжиг руд. Химическая подготовка руд путем обжигания применяется чаще, чем промывка. При этом руда нагревается до температуры ниже t° ее плавления, при доступе воздуха. Целью обжига является разрыхление руды, чтобы сделать ее более пористой и облегчить ее восстановление и отчасти удалить летучие вредные примеси. Обжигаются главным образом шпатовые железняки с целью удаления на руды углекислоты, чем значительно ускоряется начало восстановительного процесса в доменной печи. Кроме того, при обжигании содержащаяся в руде закись железа (FeO) переводится кислородом воздуха в высшие, но легче восстанавливаемые окислы железа (окись железа — Fe2О3). Обжиг магнитных железняков имеет целью не только разрыхлить и сделать плотную руду более пористой и потому легче восстановляемой, но также и перевести большую часть магнитной закиси-окиси железа (FeO + Fe2О3) в окись (Fe2О3). Обжигание руд, содержащих пирит (FeS2), имеет целью выделить серу, превратив пирит в окисел железа (2FеS2+11О=Fe2O3+4SO2). Обжигание производится в кучах, в стойлах и в рудообжигательных печах. Только в случае углистых железняков не требуется затраты горючего материала для обжига. В остальных случаях приходится затрачивать более или менее значительное количество твердого топлива или колошниковых доменных газов. Из систем печей можно указать: так называемые энгерландские печи, рудообжигательные котлы, штырийские печи, газовые печи Вестмана (в которых используются доменные газы), газовые печи Филлафера, печи Джиерса.

Выплавка чугуна. Сырыми материалами при выплавке чугуна служат: железная руда, топливо и плавень, или флюс. Важнейшие руды, применяемые для выплавки: 1) магнитный железняк; железо входит в виде закись-окиси или магнитной окиси (Fe3O4); 2) железный блеск и красный железняк; железо входит в виде безводной окиси (Fe2O3): 3) бурый железняк; железо входит в виде водной окиси; 4) шпатовый железняк; железо входит в виде углекислой закиси железа (FeCО3). Кроме руд, для переплава в доменных печах применяются также колчеданные огарки, получающиеся в виде отброса при производстве серной кислоты из железных колчеданов (Подробности о рудах см. выше, Железо и железные руды).

Топливом для выплавки в доменных печах служит: 1) древесный уголь — дубовый, буковый, сосновый, березовый, еловый; 2) кокс, к которому в некоторых случаях прибавляют антрацит и еще реже — каменный уголь. Применение древесного угля ограничивается местами, богатыми лесом: Швеция, Урал, Северная Америка (отчасти северная и центральная Россия, также Австрия). Плавнями могут служить известняки, песчаники, иногда глина, в зависимости от содержания тех или иных примесей в пустой породе и топливе. Плавень образует с этими примесями более или менее легкоплавкие и, следовательно, легкоотделяемые от железа соединения или так называемые шлаки. Для получения легкоплавких шлаков необходимо брать плавень характера противоположного примеси в руде, т. е., при преобладании в руде кремнезема (кислого вещества) — известняки (основания); при руде, богатой известковыми примесями — наоборот, песчаники.

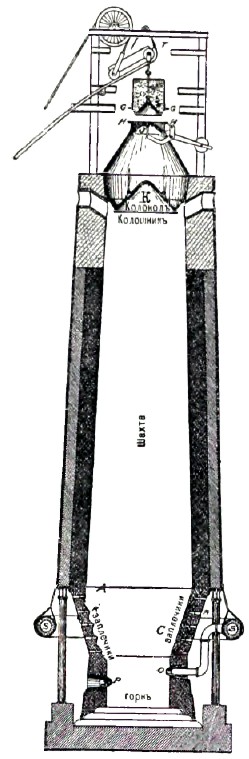

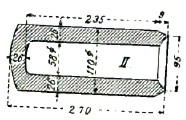

Рис.3

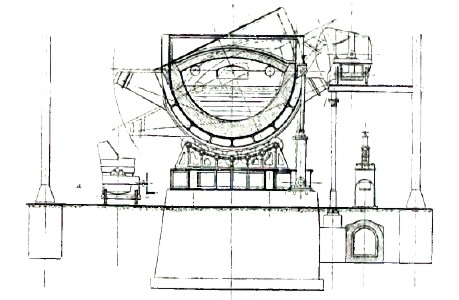

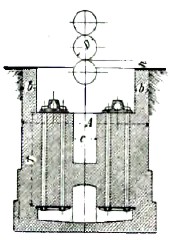

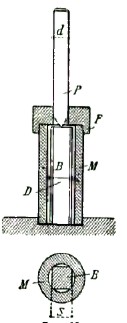

Доменная печь (домна). Доменная печь представляет собой высокую шахтную печь (рис. 3), высота которой во многих случаях достигает 34—35 метров, а максимальный внутренний диаметр — 7—7,5 метров. Высота доменной печи зависит от рода применяемого топлива. Более мягкий, рыхлый древесный уголь, при большом давлении легко раздавливаемый и рассыпающийся в порошок, обусловливает меньшую высоту доменной печи, чем сравнительно твердый кокс. Таким образом, высота доменных печей, работающих па древесном угле, считая от лещади горна до верха колошника, не превышает 18 метров, а наибольший внутренний диаметр — 3 с небольшим метров (в современных американских древесно-угольных доменных печах), причем объем этих печей достигает приблизительно 100 куб. метров, а наибольшая производительность — 80 тонн чугуна в сутки. Поперечное сечение древесно-угольных доменных печей иногда еще встречается овальное; современные доменные печи для древесного угля строятся круглого сечения. Доменные печи, работающие на коксе, при наибольших размерах высоты и диаметра (35 метров и 7,5 метров) достигают объема в 800 куб. метров и производительности до 700 тонн чугуна в сутки. Доменные печи принадлежат по типу к непрерывно-действующим печам, и после так называемой «задувки домны» кампания продолжается несколько лет.

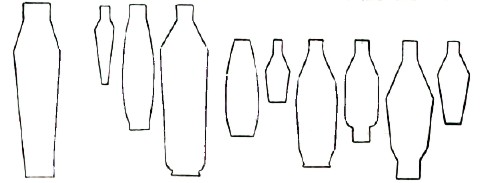

Рис.4

Форма профиля доменной печи. Очертания вертикального разреза доменной печи, или ее профиль, как и размеры, с течением времени претерпели ряд изменений, о которых дает представление рисунок 4. Последний профиль, относящийся к доменной печи завода Gutehoffoungsliütte 1910 г., дает очертания, обычные для современных доменных печей для плавки па коксе. Вверху (рис. 3) шахта оканчивается колошником К, через который производится засыпка материалов, входящих в состав «колоши». Цилиндрический переход от верхнего конуса шахты к нижнему более короткому конусу называется «распаром»; нижний конус, занимающий около 1/3 всей высоты печи, называется «заплечиками». Внизу печь заканчивается цилиндрической частью, называемой «горлом». Ширина печи в нижней части, т. е. в горле, находится в определенной зависимости от упругости дутья: вдуваемый через фурмы О воздух должен проникать до оси доменной печи, чтобы обеспечить возможно равномерное горение по всему поперечному сечению. Плавящиеся массы оказывают вдуваемому воздуху значительное сопротивление; ввиду этого, чтобы вдуваемый воздух достигал середины горла, диаметр горла обыкновенно немногим превышает 3 метра. В остальном указанная форма профиля определяется условиями работы печи следующим образом: 1) в наиболее узкой части печи — горне, разделяющемся плоскостью, проходящей через фурмы, на 2 части — верхний горн и нижний горн (или металлоприемник), получается наивысшая концентрация выделяемого тепла и температуры в поясе плавления; тут же концентрируются продукты доменной плавки; жидкие шлаки и чугун, скопляющиеся на лещади горна и распределяющиеся по удельному весу, т. е. шлаки вверху, а чугун внизу (удельный вес шлаков — 2,8, чугуна - 7 3). 2) Газообразные продукты горения, главным образом СО, подымаясь навстречу опускающимся слоям шихты, оказывают двоякое действие - тепловое и химическое: они подогревают верхние слои и восстановляют железо из окислов. Восстановление газообразной окисью углерода экономически выгоднее, чем твердым углеродом; при этом на расплавленные массы окись углерода уже не оказывает восстановляющего действия. Поэтому увеличение пути газов, т. е. высоты нижнего и верхнего конуса, является выгодным как в отношении передачи тепла, так и в отношении восстановляющего действия газов. 3) Далее, профиль шахты определяется также условиями опускания, или схода слоев насадки; для возможно равномерной нагрузки и движения слоев твердых частей шихты необходимо возможно уменьшить трение о стенки печи, и для этого следует суживать кверху конус шахты. При этом сход материалов получается более равномерным, а равно и газы при подъеме более равномерно распределяются по площади сечения.

Несколько ниже фурм расположены шлаковые отверстия для выпуска шлаков, а над лещадью делается отверстие для выпуска чугуна из печи — «выпускное отверстие».

Вся внутренняя часть печи выкладывается огнеупорной футеровкой; высокая температура в поясе плавления требует особых мер для охлаждения кладки. Наружная кладка делается из обыкновенного кирпича, причем между футеровкой и наружной кладкой оставляется промежуток в 5—7 сантиметров, заполняемый золой, для возможности свободного расширения футеровки. Вся верхняя часть печи, начиная от распара, опирается, совершенно независимо от заплечиков, на кольцеобразную плиту, положенную на колонны, чем открывается свободный доступ к горну и разгружается наиболее ответственная часть печи от давления, на которое она не рассчитана.

Доменный процесс. Во время работы печь наполнена сверху донизу чередующимися слоями топлива, флюсов, железной руды, причем в нижней части, над плоскостью фурм, находится только топливо. Загрузка производится сверху через отверстие колошника при помощи загрузочного аппарата, через определенные промежутки времени. Через фурмы вводится мощное сильно подогретое дутье. Происходит энергичное горение топлива, и развивается высокая температура, достаточная для плавления не только шлаков, но и уже обуглероженного железа в нижних слоях медленно опускающегося сверху столба твердых веществ; содержащееся в этом столбе топливо сгорает под влиянием дутья, остальные вещества сплавляются вследствие развиваемой горением высокой температуры, а непрерывное пополнение насадки сверху обеспечивает непрерывный ход печи. Некоторое наглядное представление о ходе процессов может дать схематический рисунок 5, представляющий внутренний вид печи.

Рис.5

Выше уровня плавления все материалы представлены в твердом виде, ниже уровня плавления — только кокс находится в твердом виде; все остальное плавится и по каплям стекает на дно печи. Навстречу опускающемуся столбу твердых веществ идет подымающийся столб горячих газов. Кислород дутья соединяется с углеродом топлива. Реакция идет или непосредственно (С + О = СО), или сперва углерод образует углекислоту (С + 2О = СО2), которая затем в соприкосновении с раскаленным коксом при высокой температуре восстанавливается в окись углерода (СО2 + С = 2СО). Образующаяся окись углерода вместе с атмосферным (нейтральным) азотом дутья проходит восходящим потоком через печь, навстречу опускающемуся столбу руды, флюса и топлива, и восстановляет железо. Скорость прохождения твердых веществ через печь 12—15 часов; скорость прохождения газов измеряется долями минуты. Нагретые газы отдают твердым веществам свое тепло, вследствие чего температура газов вблизи сопл выше 1600°С, а при выходе из печи только 300°—400°С, т. е. утилизация тепла в доменной печи идет весьма совершенно. Далее, процессы в доменной печи должны осуществлять следующие задачи: 1) восстановление железа, 2) его обуглероживание, 3) его плавление, 4) превращение пустой породы в соединении с золой и флисами в плавкий шлак и плавление этого шлака, 5) разделение полученного расплавленного чугуна и шлака.

Прежде, чем начнется восстановление, весь сырой материал высушивается током горячих газов в самой верхней части печи, которая может быть поэтому названа «подготовительным поясом». После того, как руда в «подготовительном поясе» достаточно нагрелась, — примерно до 400°С (причем это нагревание сопровождалось выделением влаги — гигроскопической и кристаллизационной), — на руду начинает действовать окись углерода и производит восстановление железа по реакции. Fe2O3+3CO = 2Fe+3CO2. Процесс восстановления, по мере опускания вниз руды, усиливается, в зависимости от изменяющегося условия равновесия между четырьмя веществами: 1) Fе2О3, 2) образующимся Fe, 3) СО и 4) образующейся СО2. Идя от колошника книзу, количество СО2 уменьшается, а количество СО увеличивается. Отношение СО2/СО служит мерой утилизации топлива в доменной печи. Восстановительный пояс охватывает область температур от 400° до 800°С. В конце процесса восстановления получается металлическое железо губчатого строения. Далее следует процесс обуглероживания, обнимающий область температур от 800° до 1000°С. Железо обуглероживается вследствие тесного соприкосновения с отложившимся на нем в виде тончайшего порошка раскаленным углеродом, причем точка плавления железа, вследствие насыщения его углеродом, понижается. Обуглероженное железо при температуре 1100° уже плавится, причем одновременно начинается и образование шлаков. Таким образом, следующий за процессом обуглероживания процесс плавления охватывает область от верхнего копна заплечиков (см. рис. 3) до горна (пояс плавления), с температурами от 1100 до 1500°С. Стекая над раскаленным добела горючим, железо растворяет углерод и насыщается им еще более. Чем полнее восстановление железа, тем меньше окиси железа переходит в шлак, и тем лучше сохраняется огнеупорная, состоящая из кремнекислоты и окиси алюминия, футеровка шахты, футеровка защищается от разъедания ее окисью железа — покрывающим ее слоем мелкого угля, выделяющегося в результате реакции 2CO = С + CO2. При неполном восстановлении происходит окисление угля, отложившегося на футеровке, по реакции: FeO+C=CO+Fe. Остающийся незащищенным кирпич быстро разъедается действием шлака, содержащего окись железа, которая образует с кремнекислотой и окисью алюминия весьма легкоплавкое соединение. В том случае, если восстановление железа из руды окисью углерода было недостаточно полно и шлаки содержат значительное количество FeO, не ошлаковавшаяся закись железа восстанавливается непосредственно углеродом топлива; но этот процесс требует гораздо большего расхода топлива, чем восстановление окисью углерода. В то же время, чем сильнее восстановление, тем больше получается содержание Si в чугуне и тем меньше содержание S. При энергичном процессе восстановления получается более полное восстановление также Р и Мn, содержащихся в руде в виде Р2О5 (фосфорной кислоты) и MnO2 (перекиси марганца). Восстановление идет уже за счет твердого углерода по реакции: Р2O5 + 5С = 5CO + 2Р; MnO2 + 2С = 2CO + Mn.

Таким образом восстановление Мn, Р, а также и Si, идет за счет твердого углерода и требует значительного расхода топлива. Содержание Мn и Р в чугуне варьируют, изменяя их содержание в самой шихте. Содержание же S и Si в чугуне регулируется путем соответствующего регулирования хода плавки. Содержание кремния устанавливают, регулируя восстановление SiО2, содержащегося в пустой породе и золе, но реакции: SiO2 + 2С = Si + 2СО, причем восстановленный Si тотчас поглощается уже расплавленным железом. Таким образом, регулируя условия восстановления, можно регулировать и ход указанной реакции; следовательно, выделение Si и тем самым — получение чугуна: серого литейного, графитистого, более богатого Si, или белого, передельного чугуна, бедного Si и графитом.

Мнения о характере реакции восстановления S расходятся. Howe указывает следующую возможную реакцию: FeS+CaO+С = Fe+CaS+CO, сопровождающуюся восстановлением не серы, а кальция, с получением сернистого кальция, который нерастворим в железе и целиком переходит в шлак. Таким образом, содержание серы в чугуне будет тем меньше, чем дальше идет восстановление кальция, т. е. чем энергичнее ведется восстановление.

Меры, применяемые для регулирования восстановления, суть следующие: — 1) контроль над температурой горна печи; 2) изменение количества топлива по отношению к шихте (т. е. руде и известняку); 3) изменение состава шлака. Для повышения температуры горна существуют три главные способа: 1) увеличение количества топлива по отношению к шихте; 2) повышение температуры дутья; 3) повышение точки плавления шлака — путем изменения его состава.

Увеличивая содержание СаО в шлаке, мы тем самым относительно понижаем содержание SiO2 и, следовательно, повышаем способность удерживать SiO2, а следовательно, задерживаем восстановление Si по реакции: SiO2+2С = 2CO+Si. В результате увеличение содержания СаО в шлаке ведет к уменьшению Si в чугуне, следовательно, к образованию менее серых сортов чугуна. Восстановлению Мn, напротив, присутствие основных шлаков, т. е. увеличение содержания СаО, способствует. Те изменения в ходе работы печи, которые ведут к уменьшению содержания Si и к получению более серого чугуна, ведут одновременно и к уменьшению содержания Si, следовательно — тоже к получению более серого чугуна. При древесно-угольной плавке сера может попадать в шихту из руды. При плавке на коксе, в котором содержание серы обыкновенно бывает около 1% и более, — сера может переходить в чугун также и из топлива. Чтобы сера не переходила в чугун, нужны сильно основные, богатые известью шлаки, поглощающие серу в виде CaS.

В зависимости от сорта выплавляемого чугуна производительность доменной ночи может сильно колебаться, благодаря изменяющимся условиям ведения плавки. Указывают следующие цифры относительной выплавки сортов чугуна (Ledebur):

Обыкновенный белый чугун – 100%

Темно-серый литейный чугун – 65%

Зеркальный с содержанием Mn 10-12% - 60%

Зеркальный с большим содержанием Mn – 40%

Ферросилиций от 12 до 15% Si – 35%

Ферромарганец 75-80% Mn – 25%.

Доменный процесс по сравнению с процессами непосредственного получения железа из руды обладает следующими преимуществами. 1) Из руды извлекается почти все железо, и продукты — чугун и шлак — получаются в расплавленном состоянии, а не в твердом или тестообразном; последнее обстоятельство удешевляет его последующие (передельные) операции; 2) уменьшение количества серы, достигаемое при попутном увеличении в продукте содержания С и Si без особых затруднений в доменном процессе, представило бы непреодолимые затруднения при процессе непосредственного получения железа из руды. Указанными преимуществами объясняется тот факт, что процессы непосредственного получения железа из руды утратили в настоящее время свое значение.

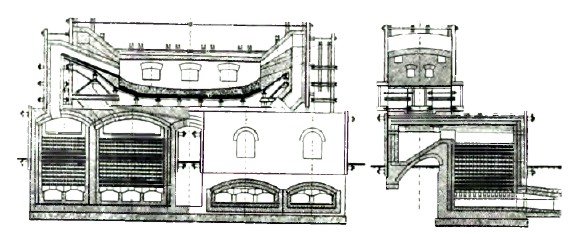

Вспомогательные аппараты и устройства при доменной выплавке. Важнейшие усовершенствования, внесенные за последнее время в производство чугуна, касаются: 1) обслуживания производства механическими приспособлениями для засыпки руды, флюса и топлива; 2) устройств для выпуска, разлива чугуна и последующих операции с ним; 3) повышения производительности и экономичности доменной печи путем применения воздухонагревательных приборов для подогрева дутья и мощных воздуходувных машин; 4) повышения общей экономичности производства, благодаря лучшей утилизации доменных колошниковых газов.

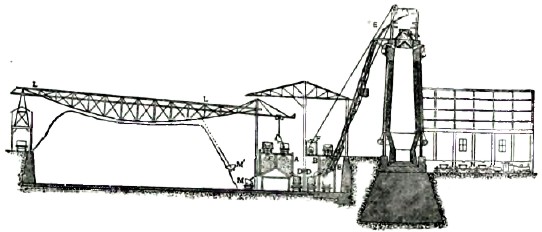

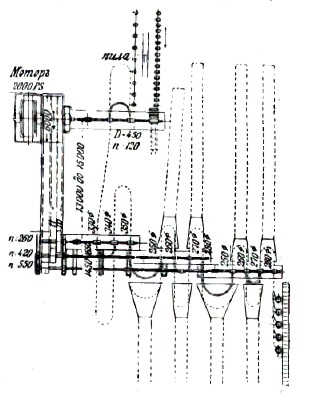

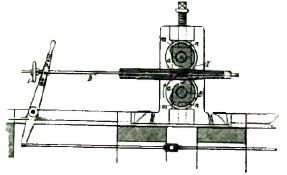

Подача и засыпка сырых материалов в настоящее время производится большей частью механическим путем, например, со схеме, указанной на рис. 6.

Рис. 6

Вагонетки, которые доставляют руду, кокс и известняк для ряда доменных печей, проходят над рядами длинных ларей (А, В, С), из которых материалы по мере надобности поступают в большие бадьи, подвешенные к тележкам, передвигающимся по наклонному подъему на колошник доменной печи. Колошниковый затвор должен быть устроен таким образом, чтобы при засыпке материалов в печь доменные газы не могли вырываться из нее. Затвор устраивается двойной, большей частью в виде двух колоколов, вес которых уравновешивается противовесами; приводится в действие по большей части электрическим путем. Управление подъемом бадьи и загрузкой производится снизу, из особой будки (F), находящейся у подножия печи; как только особый контрольный и сигнальный прибор укажет, что бадья поднялась до верха домны, бадью опускают до тех пор, пока она своими флянцами не ляжет на соответствующие неподвижные флянцы НП (рис. 3). После этого, ослабив кабель Т, заставляют коническое дно бадьи опуститься, нажать на верхний уравновешенный колокол; вследствие этого содержимое бадьи ссыпается в промежуток между верхним и нижним затвором. Натягивая кабель Т, поднимают дно бадьи, заставлял таким образом крышку I занять свое прежнее положение, причем пространство между I и К оказывается опять замкнутым. При опускании затем пустой бадьи новая бадья поднимается на ее место. В это время открывают нижний затвор К — и материалы поступают в печь. На площади перед рядом доменных печей всегда располагают большой (зимний) запас материалов, поступающий из ларей (С) и распределяемый по площади большим козловым краном. Отвод колошниковых газов встречается различный: центральный, боковой и смешанный; при этом устройство отвода газов должно быть согласовано с системой колошникового затвора.

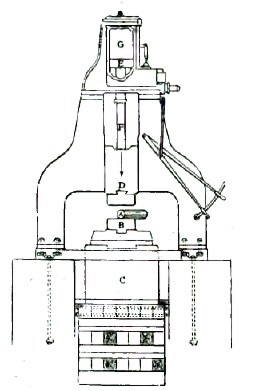

Чугун по выпуске из домны. Выпуск чугуна производятся тотчас по наполнении горна до горизонта шлаковой фурмы. Чугун течет по выложенной песком литейной канаве и растекается по системе желобов, к которым примыкают формы для «свинок». Струя чугуна проходит сначала под лежащий в канаве поперечный брус, который задерживает шлак пропуская чугун. Формы для литейного чугуна делаются обыкновенно в песке, тогда как белый чугун выпускают обыкновенно в плоские чугунные изложницы. По остывании чугуна, еще красные горячие свинки подвергаются разбивке для отделения друг от друга. Тяжелая работа разбивки горячих свинок совершается часто вручную тяжелыми молотами; применяются также и гидравлические прессы, к которым целый ряд свинок, соединенных между собой, подвозится подвижным краном. Но еще большее облегчение и удешевление работы, а также экономно площади разлива, дает разливочная машина Uehling'а (рис. 7).

Рис. 7

Ряд тонких стальных изложниц (ВВ), укрепленных на бесконечной цепи, проходит перед носком разливочного ковша (А); в ковш чугун поступает из домны, а из ковша разливается по постепенно передвигающимся изложницам. Затвердевание и охлаждение свинок ускоряется поливкой их водой, а также пропусканием через бак, наполненный водой. Достигнув барабана С уже охлажденные свинки падают в вагон. Чугун из доменной печи может идти в дело не только в виде твердых свинок, или штыкового чугуна, но также и в жидком виде, причем в особой конструкции ковшах, поставленных в тележки, чугун перевозится с помощью различного рода двигателей (например, с помощью электровозов) к микшерам (смесителям), конверторам или мартеновским печам для дальнейшего передела. Шлак отвозится к местам отвала в горячем виде — в вагонах-ковшах, также специальных конструкций. В других случаях шлак может выливаться прямо в резервуар с водой и таким образом гранулироваться. Получаемый шлаковый песок отвозится на обыкновенных железнодорожных платформах на заводы для приготовления шлакового кирпича, цемента и для других целей.

Защита и охлаждение стенок домны. Футеровка печи во время работы страдает как от разъедания, так и от снашивания ее, в особенности в нижней, наиболее горячей части — у заплечиков и горна. В видах лучшего охлаждения стенки печи в этом месте делаются тонкими и охлаждаются водой. Часто, с целью охлаждения в кирпичную кладку стенок заплечиков и горна закладываются в несколько рядов плоские охлаждаемые водой бронзовые коробки. Такому же непрерывному охлаждению подвергаются и фурмы, снабжаемые холодильными коробками из фосфористой бронзы (а сами фурмы часто выполняются из кованой меди). Очень часто нижняя часть печи обшивается панцирем из стальных плит, скрепленных между собой болтами, или горн скрепляется стальными обручами.

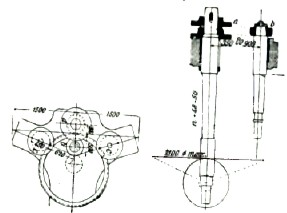

Воздуходувки и аппараты для нагревания дутья. Воздух, необходимый для сжигания топлива, при отсутствии в доменной печи естественной тяги, должен вдуваться с определенным давлением, которое зависит от сопротивления, представляемого столбом насадки печи (для древесно-угольных печей давление дутья = 0,08—0,15 кг на кв. см, для работающих на коксе = 0,35—1,00 кг на кв. см, иногда и более. Количество вдуваемого в минуту воздуха доходит от 500 до 1300 куб. метров. Применявшиеся прежде паровые цилиндрические воздуходувные машины в настоящее время уступают место или таким же машинам, но приводимым в действие газомоторами, работающими на доменном газе, или же, в последнее время, — так называемым «турбо-воздуходувкам», представляющим соединение паровой турбины и центробежного воздушного насоса.

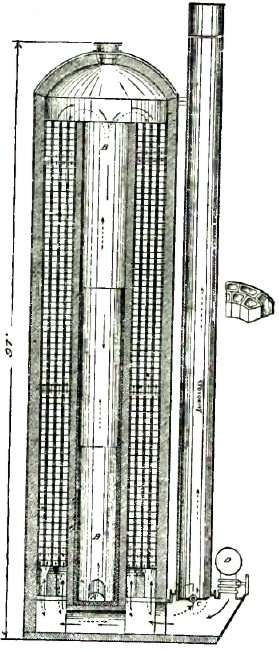

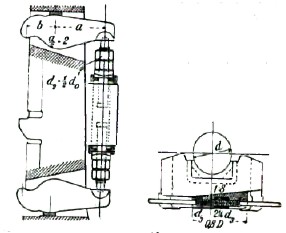

Приборы для нагревания дутья в настоящее время должны давать нагрев воздуха во многих случаях до температуры 800°—850°С (обычно до 600—650°С); поэтому могут примениться только кирпичные воздухонагреватели системы Whitwell или Cowper; чаще последние. В системах печей Коупера применен принцип регенерации тепла. Сперва часть доменного газа, содержащего обыкновенно от 20 до 26% окиси углерода и представляющего поэтому ценное топливо, после очистки пускается в аппараты и, сгорая в соединении с воздухом, нагревает большую поверхность кирпичных каналов; затем через печь пускается в обратном направлении свежий воздух, который нагревается от соприкосновения со стенками каналов и несет полученное тепло в доменную печь. Аппараты Коупера, изображенные на рисунке 8, представляют высокую цилиндрическую шахту, высотой 20—30 м, поверхностью нагрева от 4000 до 6000 кв. метров. Вначале горение происходит в широком канале (В), а продукты горения отдают свое тепло узким каналам. Вдуваемый затем воздух идет в обратном направлении. Число коуперов на одну доменную печь бывает от 3-х до 4-х, причем один из аппаратов остается свободным, для чистки.

Использование остаточного количества колошниковых газов доменных печей, за покрытием потребности в нагреве дутья, может иметь место двояким образом: или сжигая их в топках паровых котлов, или заставляя их работать непосредственно в газомоторах. Последний способ даст в 2 ½ раза лучшее использование тепла, содержащегося в газах; однако выбор того или и иного типа установки определяется не одним использованием тепла, но также и другими соображениями.

Рис. 8

Доменная печь, таким образом, является генератором движущей энергии громадной мощности, которая для больших доменных печей выражается десятками тысяч лошадиных сил. (По Howe 2 американских доменных печи могут служить источниками энергии в 70000 л. с., сверх своего потребления.)

Продукты доменной плавки. Главнейшие сорта выплавляемого чугуна (кроме специальных). Руководствуясь требованиями, предъявляемыми к чугуну его назначением, чугун можно подразделить на следующие сорта.

I. Литейный чугун, всегда серый, содержит значительное количество кремния (1,5—3,5%) и потому характеризуется более или менее значительным содержанием графита. При сортировке по излому различают несколько «номеров» литейного чугуна: № 1 — наиболее крупнозернистый; зерно уменьшается с повышением номера. Особый сорт — так называемый гематитовый чугун — с весьма малым содержанием фосфора (менее 0,1%).

II. Передельные сорта: 1) пудлинговый чугун, большей частью белый: иногда применяется также половинчатый и серый, смотря по качеству металла, который желают получить; 2) бессемеровский чугун - серый, богат кремнием и марганцем и должен содержать возможно меньше фосфора, который при бессемеровании не может быть удален; 3) томасовский чугун — белый, главной примесью является фосфор (от 1,5 до 2,5%); 3) при небольшом содержании кремния, должен содержать значительное количество марганца; чугун для мартенования. Для работы на кислом поду должен содержать лишь следы фосфора (так как фосфор на кислом поду не выделяется): при работе на основном поду содержание фосфора не вредно, так как фосфор по свойству основного процесса может быть удален.

Передел чугуна в железо и сталь. Способы получения сварочного металла. Благодаря вытеснению с рынка сварочного железа литым металлом, производство сварочного железа и стали сокращается, но все еще находит применение в тех случаях, когда требуется высокая способность свариваться, когда определенные требования ставятся навыками потребителей (например, в сельских и кустарных кузницах — в виде мягкого железа или в виде цементной стали для наварки простых орудий и инструментов), и когда сварочная сталь служит полупродуктом при выделке высоких сортов инструментальной стали путем последующей переплавки в тиглях. Большую тягучесть сварочного железа по сравнению с литым металлом приписывают присутствию в сварочном железе шлаков.

Кричный процесс есть старейший процесс получения сварочного железа путем окислительного и явления чугуна в горну в непосредственном соприкосновении с топливом — древесным углем. Целью процесса является удаление избытка углерода и других примесей, как то: марганца, кремния, фосфора и т. п. Окислителем служит атмосферный воздух, а также богатые закисью железа шлаки, образующиеся при плавлении. Из примесей чугуна, прежде всего, окисляется кремний, который, с образующимися закисью марганца и закисью железа, дает легкоплавкий шлак. Шлаки, вначале кислые, по мере перехода в шлак закиси железа, становятся основными. Действуя, как сильный окислитель, кислород закиси железа окисляет примеси, а сама закись железа восстановляется при этом в металлическое железо. Вследствие непосредственного соприкосновения металла с топливом, в качестве последнего может употребляться только древесный уголь, как не содержащий вредных примесей. При работе расплавляют чугун и заставляют его стекать каплями перед струей вдуваемого воздуха; эта операция повторяется несколько раз. Кричный горн в своем первоначальном виде представляет углубление, выложенное по бокам и на дне чугунными плитами, «досками». Различают переднюю, иначе рабочую, или «соковую» доску, заднюю, или хвостовую, фурменную и противо-фурменную доску. Отверстие для выпуска шлаков делается в соковой доске. Фурма имеет наклонное положение и делается из меди. Новейший «шведский» кричный горн имеет 2 или 3 фурмы; продукты горения используются для подогрева садки перед ее плавлением, а также для подогрева дутья. Такой горн имеет два пода: первый, верхний под служит, как сказано, для подогрева садки перед пуском ее в планку, а нижний — для плавления ее; производительность такого горна доходит до 7—10 тонн железа в неделю, при расходе горючего около 1 тонны на тонну продукта. Способ этот сохраняется местами на Урале, а также в Швеции; значение его в настоящее время ничтожно.

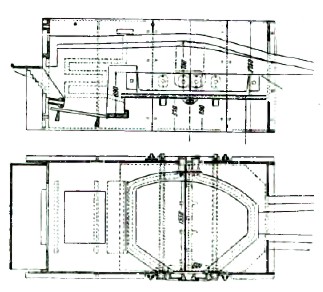

Рис.9

Пудлинговый процесс. Почти все сварочное железо получается при помощи пудлингового процесса. Пудлингование ведет свое начало с 1784 года, когда англичанин Корт применил пламенную печь, работавшую на каменном угле, к переделу чугуна в железо, чем и была разрешена задача введения в данное производство, в качестве горючего, вместо дорогого древесного угля, — минерального топлива. Здесь топливо сжигается в особой топке, смежной с плавильным пространством, и в соприкосновение с металлом приходят только продукты горения. Одноместная пудлинговая печь представляет в простейшем виде отражательную печь и состоит; из топки для того или другого сорта топлива, смежного плавильного пространства, отделенного от топки порогом, и борова (рис. 9). Основание пода состоит из чугунных плит, положенных на кладку или на железные балки. Стенки пода и низ его охлаждаются циркулирующим под плитами воздухом. Стенки пода и сам под выложены огнеупорной кладкой (часто из хромистого железняка), и перед работой покрываются слоем железной окалины, с примесью светлых пудлинговых шлаков. Повышая температуру приводят эту массу в тестообразное состояние и выравнивают под. Садка печи, весом 250—300 кг чугуна, расплавляется без доступа воздуха, а затем начинается перемешивание расплавленного чугуна клюшкой (операция, от которой и получил название самый процесс пудлингования — по-английски to puddle значит перемешивать), с целью подвергнуть всю массу окисляющему действию продуктов горения, богатых кислородом и углекислотой. Прежде всего, выгорает кремний и уходит в шлак в виде кремнекислоты, а затем окисляется и железо. Шлаки становятся богаче железом и тугоплавче, и окисление поддерживается также самыми шлаками и окалиной, на счет кислорода которых сгорает марганец и углерод. Выделяющаяся СО сгорает голубоватыми огоньками в углекислоту. При значительном повышении температуры происходит вскипание ванны; ванна наполняется жидкими шлаками, которые стекают по рабочей доске. Появляющиеся в виде отдельных зерен частицы железа все умножаются, свариваются друг с другом, и дальнейшее перемешивание становится все более и более затруднительным.

С помощью лома пудлинговщик разделяет полученную тестообразную массу на части, подвергая эти части действию газов, затем скатывает их в ком; разделивши ком на 4—6 частей, пудлинговщик катает их по поду в различных направлениях, чтобы придать им шарообразную форму и приварить к ним рассеянные по поду частицы железа. Получаются так называемые «крицы». Щипцами крицы вытаскиваются из печи и на тележке отвозятся к молоту. Под молотом отжимают шлаки, которыми пропитана крица, и придают ей форму болванки (прямоугольного или восьмигранного сечения). Болванки прокатываются в прокатном стане на так называемый минбарс, это полосы шириной от 4” до 6” и толщиной в 1”. Далее, по разрезке полос на куски равной длины и надлежащей сортировке по излому, из них собирают (связывают) пакеты, которые нагревают до сварочного жара и перекатывают на двух и трехсварочное железо или сталь.

Рис. 10

В числе усовершенствований, которые направлены к облегчению тяжелого труда пудлинговщиков, а также к увеличению производительности и экономичности пудлинговых печей, можно отметить следующие. 1. Применение печей двухместных, т. е. с разделением пода на две половины; пока в одной половине идет расплавление чугуна, в другой идет процесс поспевания криц, а затем роли этих половин взаимно переменяются. В таких печах достигается увеличение производительности. 2) Применение в пудлинговых печах, вместо твердого чугуна, — жидкого, получаемого прямо из доменной печи, чем увеличивается производительность и уменьшаются в то же время расходы на топливо. При этом получается почти в четыре раза большая загрузка, но работу проходится вести двумя партиями рабочих. Однако в данном случае невозможность предварительной сортировки чугуна является существенным недостатком. 3) Достижение более высокой температуры при большей экономичности обеспечивается также системой двухместной вращающейся печи «Pietzca-Furnace» (рис. 10), рабочие камеры которой приподнимаются и поворачиваются на 180° с помощью гидравлического поворотного крана, причем в камере, ближайшей к топке и имеющей более высокую температуру, идет пудлингование, а в другой камере загруженный чугун подогревается. Соединение печи с газогенератором и использование тепла отходящих газов для подогрева чугуна в более отдаленной половине печи дает весьма экономическое использование даже плохих сортов топлива. Тепло продуктов горения можно улавливать также при помощи регенеративной системы печей Сименса. 4) Применение пудлинговых печей с механическими приспособлениями для облегчения труда перемешивании массы.

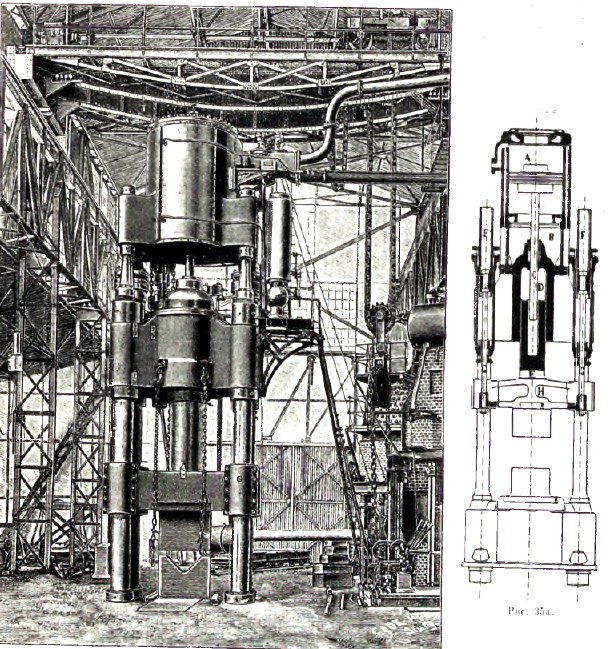

Способы получения литого железа и стали. Миксер, или мишер (смеситель). Для процессов передела чугуна в литое железо и сталь может применяться как твердый, штыковой, таки и жидкий чугун. В последнем случае всем процессам передела очень часто предшествует скопление и выдерживание жидкого чугуна, полученного из одной или нескольких доменных печей, в особом цилиндрическом резервуаре, емкостью часто до 250 и даже до 500 тонн, — так называемом миксере, который может поворачиваться на роликах при помощи гидравлического цилиндра. При этом чугун поддерживается в расплавленном состоянии или без подогревания, или при помощи незначительного подогревания. При неизбежной неравномерности в ходе доменного процесса в составе чугуна замечаются обыкновенно резкие колебания в отношении содержания серы, и кремния; колебания же являются недопустимыми при дальнейших передельных процессах (особенно при бессемеровании). Применением миксеров не только достигается равномерность состава чугуна и имеющее первенствующее значение для бессемеровского процесса постоянство содержания кремния, но также достигается удаление значительной части серы, путем постепенного выделения в шлак нерастворимого в железе сернистого кальция (причем кальций предварительно отнимает серу у растворенного в чугуне сернистого железа), а также путем выделения почти нерастворимого в железе сернистого марганца; при этом марганец, соединившись с серой, всплывает на поверхность и в соприкосновении с воздухом окисляется; образующийся сернистый газ выделяется.

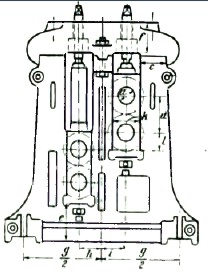

Рис.11

Таким образом, применение миксеров облегчило пользование жидким чугуном при бессемеровском процессе непосредственно из доменной печи. Миксер, с соответствующим механическим устройством для его поворачивания и подогрева, изображен на рис. 11.

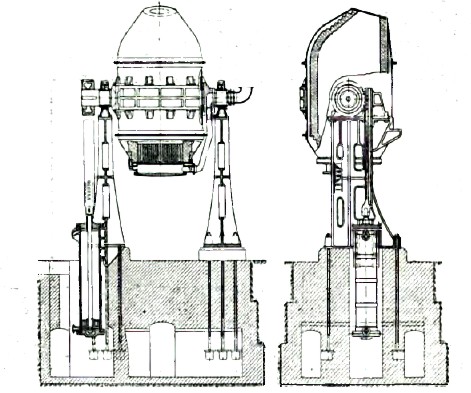

Бессемерование. Окислительный процесс, получивший свое название по имени предложившего этот способ в 1858 году англичанина Г. Бессемера, служит для получения большой части потребляемого нами в настоящее время литого металла. Сущность этого окислительного процесса состоит в следующем: жидкий чугун, непосредственно получаемый из доменной печи, или из миксеров, или, наконец, расплавленный в особой печи (вагранке), вливается в грушевидную реторту (бессемеровская груша) — т. н. конвертер, и подвергается окислению под действием воздуха, вдуваемого в нижнюю часть сосуда сквозь ряд мелких отверстий и пронизывающего таким образом жидкий металл. За счет кислорода вдуваемого воздуха происходит весьма энергичное окисление находящихся в чугуне примесей — кремния, марганца, углерода, которые выгорают и в виде газообразных продуктов уносят сквозь верхнее отверстие реторты (рис. 12).

Рис.12

Сгорание примесей, в первую очередь кремния, затем углерода, марганца и отчасти самого железа, ведет к выделению большого количества тепла (считая, что 1 кг Si при сгорании дает 780 калорий; 1 кг С, сгорая в СО2, даст 8080 калорий, а в СО — 2473 кал. (причем в СО сгорает большая часть — примерно 2/3 содержащегося С); 1 кг Мn дает 1724 калорий, а 1 кг железа дает при сгорании в FeO 1644 калории, причем количество окислившегося железа составит не менее 3%, мы, при составе бессемеровского чугуна: С=3,4%, Si=2,5%, S=0,025%, Р=0,05%, Мn=1,00%, получим около 40000 единиц тепла на 100 кг чугуна). Для сгорания всего количества примесей и получения литого металла определенного состава необходимо ввести определенное и в зависимости от емкости конвертора (от 5 до 25 тонн, в среднем 15 тонн литого металла) — значительное количество воздуха, упругостью от 1,5 до 2,5 атмосфер, с помощью воздуходувной машины. Главная особенность процесса состоит в быстроте операции, продолжающийся в среднем 15 минут, в течение которых сгорание примесей происходит внутри самой металлической ванны, это даст такое сильное повышение температуры, что металл, лишенный большой части примесей и ставший весьма тугоплавким, все же остается в жидком состоянии. Когда все примеси железа выгорели, чтобы освободить металл от закиси железа (FeO), образовавшейся в результате окисления железа струей воздуха и сообщающей железу свойство красноломкости, а также, чтобы ввести в железо определенное количество углерода, в конвертор производится присадка специальных сортов чугуна — зеракльного чугуна, предварительно расплавленного в вагранке, или ферромангана (ферромарганца), забрасываемого кусками (раскаленными докрасна), — в зависимости от того, желают ли получить сильно углеродистый продукт (в этом случае присаживают зеркального чугуна), или мало углеродистый (в этом случае — ферромарганец). Дезоксидирующим элементом является марганец, вытесняющий железо из окислов и переходящий затем в шлак. Для регулирования температуры процесса, в связи с большим или меньшим содержанием примесей в бессемеровском чугуне, в особенности содержанием кремния, можно пользоваться большим или меньшим предварительным перегревом чугуна, заливаемого в реторту, а также присадкой обрезков рельс и вообще железа; последнее служит средством для понижения температуры ванны. При выгорании примесей, помимо наблюдаемого изменения цвета и вида пламени, для контроля хода плавки служат такие постоянные спектрометрические наблюдения пламени выделяющихся газов.

Кремнекислая футеровка бессемеровского конвертора и та роль, которая принадлежит в бессемеровском процессе кремнию, определяют характер образующихся шлаков и самого процесса, а именно — шлаки имеют кислый характер, и процесс Бессемера называется «кислым процессом». Если в чугуне содержится случайно фосфор; то последний по свойству шлаков не может быть выделен из чугуна. Поставленная поэтому задача «дефосфоризации» железа разрешена введением особого так называемого томасовского процесса.

Томасовский процесс отличается от бессемеровского как родом материала футеровки —основного, вместо кислого, и характера шлаков — основных, вместо кислых, так и составом применяемого чугуна, в котором главную роль из примесей играет вместо кремния — фосфор. Средний состав томасовского чугуна: С = 3,2%, Si = 0,6%, Р = 2—2,75%, Мn = 1,5—3,5%, S = не более 0,12%. Процесс применим вообще при содержании фосфора не ниже 1,8%. Благодаря материалу футеровки и присадке извести (в количестве от 12 до 20% по весу чугуна), получаются основные шлаки, и выгорающий (при «дополнительной» продувке) фосфор переходит в виде фосфорной кислоты в шлак, состав которого отвечает (по новейшим исследованиям до 60% всего шлака) химической формуле: 5СаО.Р2О5.SiО2. В размолотом виде томасовские шлаки, составляющие по весу приблизительно до 25% от веса полученного металла, представляют ценное в сельском хозяйстве удобрение. Производительность конвертора определяется его емкостью и числом плавок. Средняя емкость конвертора — 15 тонн жидкого металла, максимальная до 25 тонн. Число плавок (для томасовского процесса или пары конверторов) в среднем от 50 до 60 в смену, что дает производительность в среднем 2500 тонн — до 3000 тонн в сутки. Процесс так называемого малого бессемерования, не представляя разницы по существу с обыкновенным бессемерованием, отличается главным образом размерами аппаратов, меньшей упругостью дутья, нередко — местом подвода воздуха и пр. Значение малого бессемерования ограничивается применением его в тех случаях, когда требуется получить литой металл точно определенных качеств для какой-нибудь специальной цели, причем самые особенности производства не допускают переработки очень больших количеств железа.

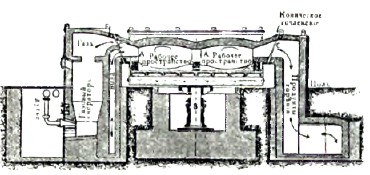

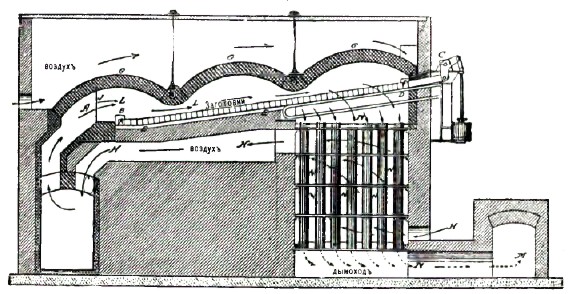

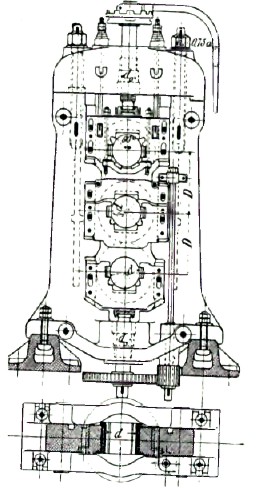

Мартеновский процесс. Мартеновская плавка имеет целью получение литого железа и стали на поду отражательной печи системы братьев Сименс, т. е. регенеративной системы, которая даст возможность достигать высокой температуры, необходимой для поддержания массы железа в жидком состоянии. Поэтому способ носит название способа Сименс-Мартена. Топливо применяется исключительно в газообразном виде (генераторный газ) или в жидком виде (нефтяные остатки).

Сименс-мартеновская печь. Применение газовой печи Сименса дает возможность использования даже плохих родов горючего; облегчает контроль температуры и характера пламени (т. е. возможность получить по желанию окислительное, нейтральное и восстановительное пламя); в соединении с системой регенерации обеспечивает получение более высокой температуры, предел повышению которой ставится только плавкостью материалов печи, и дает экономию в топливе, благодаря улавливанию тепла, содержащегося в отходящих газах.

Рис.13

Величина печей весьма различна; обычные пределы — от 4 до 50 тонн. Есть попытки (в Северной Америке) строить мартеновские печи до 75 тонн жидкого металла; профессор Mathesius указывает на пример сооружения вращающейся мартеновской печи (для плавки по способу Talbot’а) емкостью до 250 тонн. Особенностью регенеративных печей Сименса являются регенераторы для подогрева воздуха и горючих газов отработавшими газами, причем направления тех и других периодически меняются. Печь (рис. 13) состоит из перекрытой сводом рабочей части, с футеровкой пода, состоящей из кислого (богатого кремнеземом) или основного (из доломита и магнезита) материала, — смотря по заданному типу процесса — кислого или основного. Внизу (или иногда сбоку) расположены четыре регенеративные камеры: две меньшие для нагрева газа, две большие — для нагрева воздуха (причем отношение объемов составляет 2:3 или 3:4). Перед печью помещаются две коробки с перекидными клапанами, соответственно для газа и воздуха; клапанами, смотря по надобности, газ в воздух направляются в правые или левые камеры, и в то же время продукты горения с соответственной противоположной стороны печи отводятся в дымовую трубу. Камеры сообщаются с плавильным пространством печи одним или несколькими каналами. Для улавливания тепла отходящих газов, оставляющих печь с весьма высокой температурой (т. к. температура рабочего пространства должна быть выше точки плавления стали, т. е. выше 1600°С), служит насадка камеры рядами кирпича; после того как кирпичи камеры достаточно нагрелись, пускают продукты горения в другую камеру, а через нагретые камеры пускают газ и воздух, которые несут получаемое ими тепло в рабочее пространство, где и сгорают с максимальным пирометрическим эффектом. На пути газов, рядом с камерами, имеются шлаковые ямы, или «шлаковики». Кроме неподвижных печей, устраивают также печи с подвижным подом, качающимся на роликах между неподвижными боковыми частями.

Сырыми материалами являются железный и стальной лом с большей или меньшей присадкой чугуна; последний подастся в твердом или расплавленном виде. Ввиду окисляющего действия газов или воздуха, количество чугуна берется не ниже 15%, чтобы С, Si и Mn своим окислением защищали железо от сгорания. В случае отсутствия в шихте железного и стального лома, к чугуну добавляется соответственное количество железной руды, способствующей окислению чугуна. Присаживается также вальцовая и молотовая окалина в виде брикетов. Подобно бессемеровскому процессу, различают кислый и основной процессы мартеновской плавки. При основном процессе для ошлакования фосфора присаживается известь, большей частью в виде известняка. В конце процесса, для надлежащей дезоксидации металла и для достижения определенного состава стали прибегают к присядкам ферромарганца, зеркального чугуна и ферросилиция.

Мартеновская плавка является наиболее распространенной из всех видов передела. Гарантируя почти любой, достижимый при современных условиях и требуемый при поставках, состав металла и связанное с ним качество ковкого металла, мартеновская плавка в отношении технических результатов менее всего зависит от местных условий и от определенного состава применяемых чугунов, как это имеет место для бессемерования и томасирования. Давая возможность прекрасно утилизировать всякий железный отброс, эта плавка в большинстве случаев обеспечивает меньший процент угара; кроме того, по сравнении с бессемеровским и томасовским способом, для оборудования потребуется дорогостоящих воздуходувных устройств — все это ведет, в особенности при большой емкости и производительности и при жидком чугуне, к получению даже более дешевого продукта, чем при других передельных процессах. В числе нововведений и улучшений можно указать на применение вращающихся или, точнее, наклоняющихся печей, у которых корпус плавильного пространства может быть наклоняем в сторону выпускного отверстия.

Науглероживание по способу Darby. При основном процессе (как мартеновском, так и томасовском) удаление большей части фосфора достигается не раньше, чем будет удален углерод. Поэтому для получения высокоуглеродистых сортов стали необходимо удалить почти весь углерод, затем фосфор, и после этого уже произвести науглероживание, для чего иногда прибегают к способу, предложенному Darby и состоящему во внесении в ковш перед отливкой металла — угля, кокса и т. п. углеродистых веществ (в мешке или в сетке), причем углерод жадно поглощается расплавленной сталью. Этот способ применяется, когда не желают вводить с присадкой зеркального чугуна, кроме углерода, также марганца.

Видоизменения мартеновского процесса. Процесс Bertrand-Thiei'я. Расплавленный чугун наливается на поду мартеновской печи на слой накаленных стальных обрезков. Процесс окисления идет быстрее. Процесс ТаІbot’a. Плавка ведется в большом масштабе и притом непрерывно. Из печи, емкостью 100 и более тонн, сталь извлекается порциями по 20 тонн, с последующей загрузкой новых 20 тонн чугуна. Применяются вращающиеся печи. Процесс Monell’я. Окисление и удаление фосфора достигается при низкой температуре: расплавленный, но не перегретый чугун вливают в мартеновскую печь на слой нагретой взвести и окиси железа, чем облегчается и ускоряется переход фосфора из металла в шлак.

Тигельная плавка имеет целью расплавление кусков пудлинговой, кричной или цементной стали в тиглях, подвергаемых нагреванию снаружи в печах по большей части регенеративной системы.

Тигель представляет горшок из мелко-истолченного графита, сцементированного огнеупорной глиной; выдерживает от двух до трех плавок. Емкость тиглей от 30 до 50 кг жидкого металла. Преимущество тигельной плавки заключается в устранении соприкосновения металла с топливом и почти в полном отсутствии окисления металла в закрытом графитовом сосуде; окисление может только случайно последовать от слоя ржавчины на кусках переплавляемой стали. При плавлении в тиглях уменьшается содержание марганца и увеличивается содержание углерода и кремния. Вредные примеси не выделяются; поэтому необходимо выбирать для плавки только самые чистые материалы.

Выплавка стали в электрических печах. Стремление к улучшению свойств литого металла, полученного каким бы то на было окислительным процессом: бессемерованием, томасированием, мартеновским способом, — привело к применению электрометаллургического способа плавления и рафинирования стали в электрических печах (см. электрические печи); продуктом этого процесса является электросталь. Электрическая энергия используется в качестве источника тепла. Очевидно, что экономичность способа зависит от стоимости электрической энергии. Важнейшие системы электроплавильных печей сводятся к двум типам: 1) печи, нагреваемые вольтовой дугой, и 2) печи, в которых металл нагревается его собственным сопротивлением прохождению электрического тока. Жидкий металл получается обыкновенно непосредственно из мартеновской печи и после наливания в электрическую печь тотчас покрывается слоем оксидирующего шлака. После этого в ванну присаживается углерод (в виде кокса) в небольшое количество марганцовой руды в целях дезоксидации. Ошлакование фосфора достигается посредством сильно основного известкового шлака. Выделение серы обеспечивается также введением известняка, по формуле: CaO + FeS + С = CaS + Fe + СО. Почти нерастворимый в железе, сульфит легко растворяется в основном шлаке, в который и переходит. Электрические печи могут применяться не только для окончательной рафинировки уже полученной (мартеновским или бессемеровским способом) расплавленной стали, но и для первоначального процесса выплавки стали из холодного чугуна и обрезков мягкой стали. Однако ввиду дороговизны процесса электрической плавки этот способ обыкновенно применяется лишь в форме окончательной рафинированной готовой стали, часто — для получения высоких ответственных сортов, с точным и определенным составом. При этом выступают особые преимущества электрометаллургического процесса: так как атмосфера печи свободна от серы, от кислорода воздуха и всяких других вредных примесей, то процессы дефосфоризации, дезоксидации и десульфидации проходят в наилучших условиях; кроме того, благодаря свободе от кислорода, ванна является совершенно спокойной и дает возможность наилучшего выделения примешанного к металлу шлака, спокойно поднимающегося на поверхность металла (без того бурного кипения, которое наблюдается, например, в мартеновских печах, благодаря выделению СО и СО2). Вследствие этого электрические печи могут во многих случаях заменить тигельную плавку, как более дорогую. Емкость электрических печей растет и доходит часто даже до 8 тонн. На стороне электрической планки находится большое преимущество — большая производительность по сравнению с тигельной плавкой. Помимо того, возможность ошлакования серы и фосфора, присущая процессу рафинировки в электрических печах, дает им также преимущество по сравнению с тигельной планкой. В отношении качества получаемого металла отмечается чрезвычайная однородность металла, повышение коэффициента разрывной крепости и удлинения, а также особенно хорошие результаты при ударных пробах. В отношении стоимости процесса современные немецкие данные определяют добавочные затраты в 30—35 марок на тонну электростали, как прибавочную стоимость к стоимости томасовского или мартеновского металла.

Электрическая выплавка железа и чугуна из руд. Опыты такой выплавки, производившиеся в Канаде, доказывают пока лишь возможность применения таких способов получения железа, избегая доменной печи. Однако экономические условия, по-видимому, дают возможность рассчитывать на развитие этих способов лишь при исключительно дешевой электрической энергии.

Отливка металла в изложницы. Во всех случаях передела литой металл из конверторов, печей и тиглей выливается в ковш, а из ковша разливается в конические изложницы и получается по остывании в виде болванки. Изложницы заливаются металлом при крупных размерах болванки — каждая в отдельности; при более мелких прибегают к сифонной отливке. При массовом производстве литых продуктов, например, рельсов, бессемеровским способом (а в других случаях — мартеновским) прибегают к отливке в изложницы, попарно поставленные на вагонетки, которые немедленно отвозятся к подогревательной печи и уступают место следующей паре; такая система дает экономию места и сбережение тепла болванки, защищенной изложницей от охлаждения.

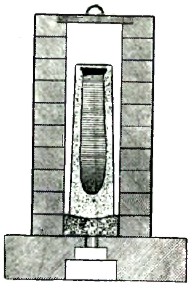

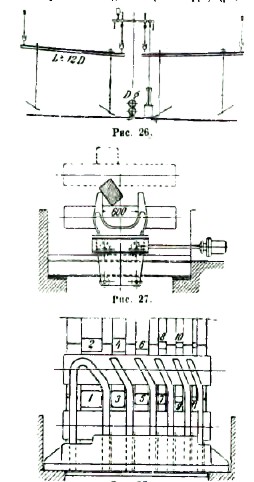

Пороки в стальных болванках. Главнейшие пороки заключаются в усадочных раковинах, пузырях и неоднородности состава болванки. Все эти пороки являются как результат свободного остывания болванки и действия ликвации металла при остывании. После образования корки процесс остывания идет от краев к середине (рис. 14), и усадочные раковины являются как неизбежное следствие усадки металла.

Рис.14

Наиболее долго остающаяся в жидком состоянии внутренняя верхняя часть болванки, с одной стороны, питает нижние части болванки жидким металлом, заполняя образующуюся раковину; с другой стороны, эта часть подвергается процессу ликвации, т. е. распадения на ряд сплавов железа с углеродом, при образовании так называемой эвтектики, т. е. сплава, обладающего наинизшей температурой плавления и остающегося в жидком состоянии наиболее долго. Для уменьшения размеров усадочной раковины прибегают к предварительному нагреванию верхней части изложницы и поддержанию верхней части болванки в горячем состоянии. Газовые пузыри в болванках получаются вследствие выделения из железа при его затвердевании избытка газов, поглощенных железом в расплавленном состоянии. Присадкой алюминия (в количестве 0,002%) или марганца, а также увеличением содержания кремния (силицирование) достигают уменьшения количества пузырей, как думают — путем восстановления малых количеств окиси железа и углерода, а также путем увеличения способности металла к растворению газов. Неоднородность металла болванки по составу, являющаяся результатом ликвации, проявляется всего заметнее в области усадочной раковины.

Прессование и проволакивание стальных болванок. Наилучшим средством для устранения раковин, газовых пузырей и отчасти резко выраженной ликвации служат механические способы, а именно: 1) прессование болванки по методу Whitworth'а, путем сдавливания ее в продольном, осевом направлении непосредственно после отливки в особую прочную изложницу. Однако образующиеся при этом продольные трещины на корке и выступающий через эти трещины жидкий металл, более богатый углеродом и фосфором (эвтектика), оказывают на свойства металла нежелательное действие; 2) прессование болванок проволакиванием. Указанные нежелательные последствия прессования избегаются при применении способа Нarmet’а, состоящего в следующем: болванке, подлежащей сдавливанию, предают, при отливке в особую изложницу, форму усеченного конуса. Приложенное к основанию болванки умеренное давление вызывает большое радиальное (нормальное) давление на боковых поверхностях болванки; проталкивание болванки в осевом направлении через изложницу, задерживаемое отчасти давлением, прилагаемым также и к ее верхнему основанию, заставляет металл заполнять усадочную раковину тотчас по мере ее образования.

Дальнейшая обработка слитков литого металла и пакетов сварочного металла имеет целью прежде всего уплотнить материал, уничтожить получившиеся внутри его отдулины и другие неплотности, затем — улучшить его структуру путем уменьшения величины зерна и, наконец, сообщить металлу желаемую форму. Для достижения того, другого и третьего металл на металлургических заводах подвергается обработке давлением (ковка, прессовка и прокатка). Чтобы при такой обработке металл более легко деформировался, его нагревают до довольно высокой температуры, что и сообщает ему большую вязкость. Однако, получение надлежащей структуры металла требует, чтобы обработка заканчивалась при определенно низкой температуре. Таким образом, надлежащее качество металла, попутно с получением определенной формы, достигается сочетанием механической и термической обработки металла.

Подогрев и нагревание болванок. Непосредственно после отливки внешняя корка стальной болванки достигает при остывании уже значительной толщины, между тем как внутренняя часть болванки остается еще в жидком и тестообразном состоянии, при значительной разнице температур внешней и внутренней части. Для того, чтобы довести болванку до температуры прокатки, надо дать возможность температуре равномерно распределиться по всей массе болванки. С этой целью не вполне затвердевшие болванки помещают в хорошо защищенные кладкой из кирпича закрытые и нагретые теплом предыдущих болванок «томильные колодцы» системы Giers'а (рис. 14), где болванки и достигают надлежащего распределения средней температуры, причем внутренняя часть, затвердевая, отдает свое тепло более остывшей наружной. Преимущество колодезных печей: 1) отсутствие расхода топлива (или по временам — весьма малый расход на нагревание остывших колодцев после перерыва в работе); 2) весьма малый угар, вследствие отсутствия соприкосновения с внешним воздухом; 3) обеспечение расположения усадочной раковины в верхней части болванки (рис. 14).

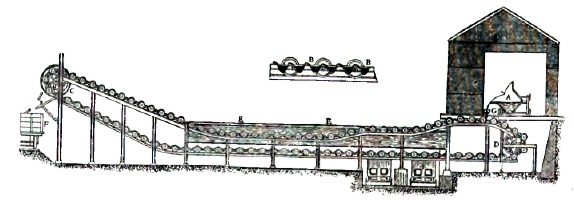

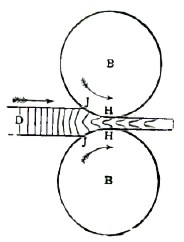

б) Указанный способ подогрева неприменим для сварочных пакетов, для болванок малого сечения, а также для «заготовок» (полупродукта, полученного при прокатке крупных болванок в форме квадрата или пластин). В этих случаях для нагревания пользуются печами, устроенными по образцу печей Сименса, или по типу рольных, иначе перекатных печей (рис. 15). В таких печах нагреваемые предметы загружаются с холодного конца печи и постепенно передвигаются (перекатываются) к более горячей части печи, к топке, навстречу движущимся газам, причем последние, по мере их охлаждения, встречают все более и более холодные предметы и таким образом сами могут охладиться до более низких температур, вследствие чего повышается коэффициент полезного действия печи. Для еще большего охлаждения отходящих из печи газов устраивается у пода рекуператор, состоящий из ряда труб. Внутри труб движутся горячие газы, а с наружной стороны трубы омываются воздухом, который поглощает тепло от газов и вносит его снова в печь.

Рис. 15